Typowy proces produkcji komputerów PC składa się z szeregu precyzyjnych i skrupulatnych etapów, począwszy od projekt i tworzenie układu Do kontrola końcowa i pakowanie, zapewniając produkcję wysokiej jakości płytek drukowanych (PCB) o doskonałej wydajności i niezawodności. Proces rozpoczyna się od projektu i stworzenia układu, po którym następuje produkcja materiału podstawowego, przetwarzanie linii wewnętrznej, układanie warstw i wiercenie, powlekanie paneli i inspekcja oraz miedziowanie i cynowanie procesy. Gdy bliżej przyjrzymy się każdemu etapowi, na światło dzienne wyjdą złożoność i niuanse związane z produkcją komputerów osobistych, ujawniając zawiłości tego skomplikowanego procesu.

Kluczowe dania na wynos

- Proces produkcji PCB rozpoczyna się od zaprojektowania i stworzenia układu przy użyciu specjalistycznego oprogramowania, a następnie eksportu do formatu Gerber.

- Produkcja materiału rdzenia obejmuje utworzenie kompozytu żywicy epoksydowej wzmocnionej włóknem szklanym o kontrolowanej grubości i składzie zapewniającym integralność sygnału.

- Etap przetwarzania linii wewnętrznej obejmuje powlekanie materiału, generowanie wzoru linii i usuwanie miedzi w celu uzyskania pożądanego wzoru obwodu.

- Etap nakładania warstw i wiercenia obejmuje klejenie płyt nośnych folią miedzianą, precyzyjne wiercenie i użycie sprzętu rentgenowskiego w celu dokładnego pozycjonowania.

- Końcowe etapy obejmują powlekanie paneli, miedziowanie, cynowanie i obróbkę warstwy zewnętrznej, po której następuje rygorystyczna kontrola i pakowanie.

Tworzenie projektu i układu

Na początkowych etapach Produkcja PCBkrytycznym krokiem jest stworzenie precyzyjnego projektu i układu, który stanowi podstawę całości proces produkcji. Ten etap polega na użyciu specjalistyczne oprogramowanie do projektowania PCB stworzyć szczegółowy układ z płytka drukowana. Projekt musi być starannie wykonany, aby zagwarantować, że produkt końcowy spełnia wymagane specyfikacje standardy wydajności.

Po ukończeniu projektu jest on eksportowany do formatu formacie Gerbera, standardowy format pliku używany w procesie produkcyjnym. Ten format zapewnia precyzyjną reprezentację układu PCB, umożliwiając producentom dokładne wyprodukowanie płytki.

Aby sprawdzić, czy projekt nadaje się do produkcji, przeprowadza się kontrole projektu pod kątem wykonalności (DFM) w celu zidentyfikowania wszelkich potencjalnych problemów, które mogą pojawić się podczas produkcji. Tworząc precyzyjny projekt i układ, producenci mogą zapewnić wysokiej jakości płytkę drukowaną, która spełnia wymagane specyfikacje, torując drogę do udanej produkcji.

Produkcja materiałów rdzeniowych

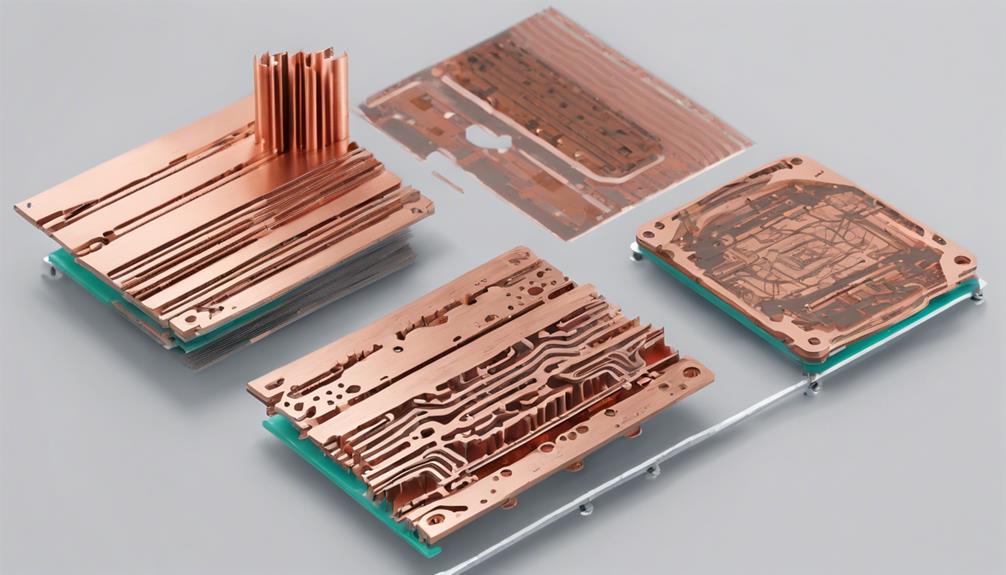

The produkcja płytek drukowanych zaczyna się od stworzenia główny materiał, istotny element stanowiący podstawę płytki drukowanej, zawierający żywica epoksydowa wzmocniona włóknem szklanym i posiadanie specyficzne właściwości które znacząco wpływają na wydajność i niezawodność płyty.

Materiał rdzenia jest materiałem bazowym dla płytek PCB, a proces jego produkcji obejmuje cięcie, układanie w stosy, prasowanie i kontrolę w celu zagwarantowania jednolitości i jakości.

Kluczowe aspekty produkcji materiałów podstawowych obejmują:

- Tworzenie kompozytu żywicy epoksydowej wzmocnionej włóknem szklanym o specyficznych właściwościach stała dielektryczna i właściwości przewodności cieplnej

- Kontrolowanie grubości i składu materiału rdzenia w celu spełnienia wymagań projektowych Integralność sygnału i kontrola impedancji

- Realizowanie środki kontroli jakości aby zapewnić spójne właściwości PCB i niezawodne działanie elektroniki

- Utrzymanie jednorodności materiału rdzenia, aby zapobiec wahaniom w działaniu PCB

- Optymalizacja właściwości materiału rdzenia w celu spełnienia określonych wymagań aplikacji

Przetwarzanie linii wewnętrznej

w etap przetwarzania linii wewnętrznej produkcji PCB, proces powlekania materiału jest krytycznym krokiem, który umożliwia utworzenie wzoru obwodu na warstwach wewnętrznych. Proces ten polega na nałożeniu światłoczułej folii na płytę główną, która jest następnie utwardzana w celu zdefiniowania pożądanych śladów obwodu.

The proces generowania wzoru linii inicjuje się również na tym etapie, gdzie dokładne czasy ekspozycji i ilości rozpuszczalnika są dokładnie kontrolowane, aby osiągnąć wymagane specyfikacje projektu obwodu.

Generowanie wzoru linii

Stosowanie folia światłoczuła do warstw miedzi inicjuje proces generowania wzoru linii, kluczowy krok w tworzeniu dokładnych ścieżki przewodzące na wewnętrznych warstwach płytki drukowanej (PCB). Proces ten gwarantuje precyzyjne utworzenie ścieżek przewodzących, bezpośrednio wpływając na funkcjonalność i wydajność końcowej płytki PCB.

Oto kluczowe aspekty generowania wzorów linii:

- Na warstwy miedzi nakładana jest folia światłoczuła, aby utworzyć wzorzystą maskę

- Film jest utwardzany światło ultrafioletowe aby utworzyć utwardzoną maskę do trawienia

- Utwardzona maska chroni pożądane wzór miedzi podczas trawienia

- Nadmiar miedzi usuwa się za pomocą a roztwór chemiczny, pozostawiając pożądany wzór obwodu

- Powstały wzór jest niezbędny do dokładnego uformowania ścieżek przewodzących na wewnętrznych warstwach płytki PCB

Proces powlekania materiału

W procesie powlekania materiału powstaje światłoczuła folia tzw fotorezyst jest skrupulatnie stosowany płyty laminowane pokryte miedzią, torując drogę do precyzyjnej reprodukcji projekt obwodu na warstwy wewnętrzne płytki drukowanej. Proces ten jest kluczowym etapem w produkcji płytek obwodów drukowanych (PCB).

Następnie fotomaska jest poddawana działaniu światło ultrafioletowe przez maskę filmową, która przenosi projekt PCB na warstwę miedzi. The proces rozwoju Poniższe działanie polega na użyciu środków chemicznych w celu usunięcia nienaświetlonego fotomaski, pozostawiając za sobą ślady miedzi które tworzą wzór obwodu. Ten precyzyjny proces zapewnia dokładne odwzorowanie projektu obwodu na wewnętrznych warstwach płytki PCB, co jest niezbędne w późniejszych procesach produkcyjnych.

Proces powlekania materiału jest krytycznym etapem obróbki linii wewnętrznej, ponieważ stanowi podstawę do stworzenia wzoru obwodu na wewnętrznych warstwach płytki PCB. Dzięki dokładnemu odtworzeniu projektu obwodu proces ten przygotowuje grunt pod pomyślną produkcję wysokiej jakości płytek PCB.

Operacje układania warstw i wiercenia

Na etapie nakładania warstw i wiercenia w produkcji PCB precyzyjna kontrola grubości warstwy ma kluczowe znaczenie, aby zagwarantować integralność strukturalną płytki.

The technika wiercenia otworów zatrudnienie jest również istotne, ponieważ bezpośrednio wpływa na jakość pracy połączenia elektryczne i montaż komponentów.

Badając operacje nakładania warstw i wierceń, skupimy się na kluczowych aspektach kontrola grubości warstwy oraz techniki wiercenia otworów, które przyczyniają się do niezawodnej i funkcjonalnej płytki drukowanej.

Kontrola grubości warstwy

Kontrola grubości warstwy przy produkcji płytek PCB ma kluczowe znaczenie i w dużym stopniu zależy od precyzyjnych operacji wiercenia, aby zapewnić stałą grubość miedzi na każdej warstwie. Proces ten polega na spajaniu płyt nośnych z folią miedzianą przy użyciu materiału prepreg, aby zagwarantować jednolitą grubość warstwy. Ta precyzja jest niezbędna do zapewnienia integralności sygnału, kontroli impedancji i ogólnej wydajności płytki drukowanej.

Aby uzyskać dokładną kontrolę grubości warstwy, do produkcji płytek PCB wykorzystuje się maszyny sterowane komputerowo, które tworzą precyzyjne otwory bez uszkadzania warstw i rozdzierania folii miedzianej. Zaawansowane techniki, takie jak wykorzystanie sprzętu rentgenowskiego do pozycjonowania podczas wiercenia, odgrywają znaczącą rolę w uzyskaniu precyzyjnej kontroli grubości warstwy.

Kluczowe aspekty kontroli grubości warstw w produkcji PCB obejmują:

- Kontrola grubości miedzi poprzez precyzyjne operacje wiercenia

- Proces nakładania warstw przy użyciu materiału prepreg w celu zapewnienia jednorodności

- Klejenie płyt nośnych folią miedzianą w celu uzyskania stałej grubości

- Utrzymanie integralności sygnału i kontrola impedancji dzięki precyzyjnej grubości warstwy

- Wykorzystanie sprzętu rentgenowskiego do dokładnego pozycjonowania podczas wiercenia

Techniki wiercenia otworów

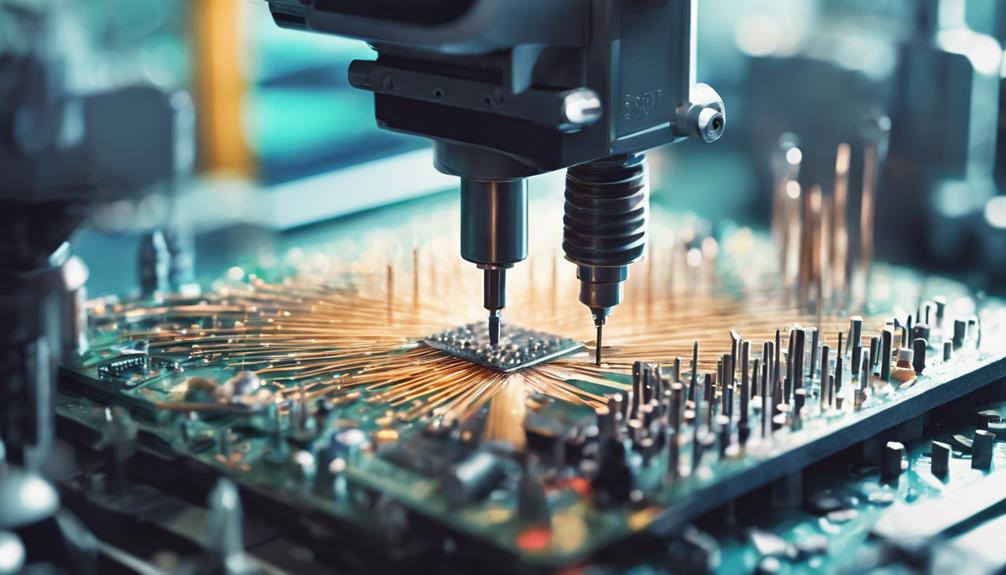

Dokładne techniki wiercenia otworów są niezbędne w Produkcja PCB. Umożliwiają tworzenie precyzyjnych otwory montażowe dla komponentów i połączeń pomiędzy warstwami. W tym procesie, maszyny sterowane komputerowo służą do precyzyjnego wiercenia, zapewniając dokładne rozmieszczenie otworów i ich średnicę.

Osiągnąć to, Sprzęt rentgenowski służy do dokładnego pozycjonowania celów wiertniczych na warstwach PCB podczas procesu wiercenia. Dodatkowo, Płyty aluminiowe są często stosowane, aby zapobiec rozdarciu folii miedzianej na warstwach PCB, zapewniając płynne wiercenie.

Proces wiercenia ma kluczowe znaczenie dla tworzenia połączeń między warstwami i komponentami wielowarstwowe PCB. Zapewnia wyrównanie otworów w celu prawidłowego rozmieszczenia komponentów i połączeń elektrycznych. Używając precyzyjne techniki wiercenia, producenci płytek PCB mogą uzyskać precyzyjne średnice otworów, umożliwiając niezawodne połączenia elektryczne i montaż komponentów.

Ta precyzyjna kontrola nad wierceniem otworów jest szczególnie ważna w przypadku wielowarstwowych płytek PCB, gdzie dokładne połączenia są niezbędne dla doskonałej wydajności.

Poszycie panelu i kontrola

Podczas poszycie panelu procesie, cały panel jest zanurzany w miedziowanie kąpiel w celu osadzenia jednolitej warstwy miedzi na powierzchni panelu, co ma kluczowe znaczenie dla osiągnięcia szczytowej przewodności i wydajność obwodu. Ta warstwa miedzi służy jako podstawa obwodów PCB.

Następnie następuje miedziowanie cynowanie aby zapobiec utlenianiu i poprawić lutowność.

Grubość warstwy miedzi jest skrupulatnie monitorowana, aby zagwarantować jednorodność i idealną przewodność.

Po powlekaniu panel przechodzi automatyczną kontrolę optyczną (AOI) w celu wykrycia wszelkich defektów lub nieprawidłowości w ścieżkach.

Obróbka warstwy zewnętrznej polega na nakładaniu maska lutownicza, po którym następują procesy czyszczenia i dodawanie warstwa sitodruku w celu uzyskania niezbędnych informacji o PCB.

Właściwe powlekanie paneli i kontrola to kluczowe etapy procesu produkcji komputerów PC, ponieważ bezpośrednio wpływają na ogólną jakość i niezawodność produktu końcowego.

Inspekcja wtórna i AOI

Na etapie kontroli wtórnej automatyczna kontrola optyczna (AOI) odgrywa kluczową rolę w wykrywaniu defektów lub błędów w Proces produkcji PCB.

Aby zagwarantować jakość i niezawodność produktu końcowego, systemy AOI wykorzystują zaawansowane metody wykrywania, w tym różne techniki i algorytmy kontroli.

The proces weryfikacji komponentów jest również istotnym aspektem AOI, gdzie dokładność rozmieszczenia i orientacji komponentów jest skrupulatnie sprawdzana pod kątem specyfikacji projektowych.

Metody wykrywania AOI

Metoda wykrywania AOI, niezbędna technika kontroli wtórnej w produkcji płytek PCB, wykorzystuje zaawansowane systemy kamer i wyrafinowane algorytmy w celu identyfikacji szerokiego zakresu defektów zarówno na górnej, jak i dolnej warstwie płytki drukowanej. Technologia ta odgrywa kluczową rolę w gwarantowaniu jakości płytek PCB poprzez wykrywanie defektów, takich jak brakujące elementy, niewspółosiowość i problemy z lutowaniem.

Systemy AOI oferują kilka korzyści, w tym:

- Poprawiona dokładność: Systemy AOI redukują błędy ręcznej kontroli, zapewniając dokładne i skuteczne wykrywanie defektów.

- Zwiększona wydajność produkcji: Technologia AOI szybko skanuje całą powierzchnię PCB, skracając czas produkcji i zwiększając ogólną wydajność.

- Kompleksowa inspekcja: Systemy AOI sprawdzają zarówno górną, jak i dolną warstwę płytki drukowanej, upewniając się, że defekty zostaną wykryte na wszystkich warstwach.

- Skrócony czas kontroli ręcznej: Systemy AOI automatyzują proces inspekcji, zmniejszając potrzebę ręcznej inspekcji i uwalniając zasoby na inne zadania.

- Poprawiona jakość PCB: Technologia AOI pomaga zagwarantować, że płytki drukowane spełniają wymagane standardy jakości, zmniejszając ryzyko defektów i poprawiając ogólną niezawodność produktu.

Proces weryfikacji komponentów

Precyzja jest najważniejsza w proces weryfikacji komponentów, gdzie inspekcja wtórna i technologia AOI zbiegają się, aby zagwarantować, że wyprodukowana płytka PCB będzie zgodna z pierwotnymi założeniami projektowymi.

Na tym krytycznym etapie stosowane są systemy automatycznej kontroli optycznej (AOI) w celu wykrycia defektów lub błędów w projekcie PCB. Wykorzystując kamery i zaawansowane algorytmy przetwarzania obrazu, systemy AOI porównują wyprodukowaną płytkę PCB z oryginalne pliki projektowe, identyfikowanie defektów, takich jak brakujące komponenty, niewspółosiowości, problemy z lutowaniem lub zwarcia.

Ten skrupulatna kontrola zapewnia jakość i niezawodność PCB, zapobiegając rozprzestrzenianiu się defektów na kolejne etapy produkcyjne. Proces weryfikacji komponentów za pośrednictwem AOI jest kluczowym krokiem w utrzymaniu integralności i funkcjonalności końcowy produkt PCB.

Przetwarzanie warstwy zewnętrznej

Na etapie przetwarzania warstwy zewnętrznej a maska lutownicza stosowana jest w celu zabezpieczenia ślady miedzi na zewnętrznych warstwach płytki drukowanej (PCB). Ten istotny krok gwarantuje trwałość i funkcjonalność płytki drukowanej przez cały okres jej eksploatacji.

Obróbka warstwy zewnętrznej to coś więcej niż tylko nałożenie maski lutowniczej. Obejmuje również:

- Procesy czyszczenia w celu usunięcia wszelkich zanieczyszczeń i zapewnienia odpowiedniej przyczepności komponentów

- Stosowanie warstwa sitodruku w celu dostarczenia ważnych informacji, takich jak oznaczenia komponentów i logo na płytce PCB

- Zapewnienie końcowe wykończenie i zabezpieczenie płytki przed zmontowaniem w urządzenia elektroniczne

- Gwarancja PCB niezawodność i wydajność chroniąc ścieżki miedziane przed korozją i uszkodzeniami

- Poprawa ogólnej jakości i niezawodności płytki drukowanej poprzez zapewnienie gładkiej i wolnej od wad powierzchni

Zastosowanie maski lutowniczej

Po obróbce warstwy zewnętrznej nałożenie maski lutowniczej jest kluczowym krokiem w ochronie ścieżek miedzianych i zapobieganiu mostkom lutowniczym między elementami. Maskę lutowniczą, zazwyczaj w kolorze zielonym, nakłada się na powierzchnię PCB metodą sitodruku. Proces ten zapewnia izolację zapobiegającą zwarciom i korozji, zwiększając w ten sposób niezawodność i trwałość płytki PCB.

| Korzyści | Opis |

|---|---|

| Izolacja | Zapobiega zwarciom i korozji |

| Niezawodność | Zwiększa niezawodność i trwałość PCB |

| Odstępy maski lutowniczej | Umożliwia podłączenie komponentów podczas montażu PCB |

Aplikacja maski lutowniczej polega na utwardzeniu nałożonego materiału w celu zapewnienia odpowiedniej przyczepności i trwałości. Otwory w masce lutowniczej, zwane prześwitami w masce lutowniczej, umożliwiają przymocowanie komponentów podczas procesu montażu PCB. Dzięki zastosowaniu maski lutowniczej funkcjonalność i wydajność płytki PCB jest zabezpieczona, zabezpieczając, zapewniając optymalną pracę i dłuższą żywotność. Ten krytyczny etap w procesie produkcji komputerów PC odgrywa zasadniczą rolę w produkcji wysokiej jakości płytek PCB.

Proces sitodruku

W procesie sitodruku precyzyjna kontrola nad przygotowanie ekranu I grubość atramentu jest niezbędne do uzyskania wysokiej jakości wydruków.

Zastosowana metoda przygotowania sita może znacząco wpłynąć na ostateczną jakość druku, a czynniki takie jak liczba oczek, grubość emulsji i napięcie sita odgrywają kluczową rolę.

Metody przygotowania ekranu

Przygotowanie sitodruku w produkcji PCB obejmuje skrupulatny proces tworzenia górnej i dolnej warstwy Znaki identyfikacyjne, które są niezbędne do montażu komponentów i kontroli jakości. W procesie tym wykorzystuje się a ekran siatkowy z szablon projektu PCB do nakładania tuszu na tablicę. W procesie sitodruku dodaje się etykiety, logo, kontury komponentów i inne istotne oznaczenia.

Następujące kluczowe aspekty mają kluczowe znaczenie dla skutecznego przygotowania ekranu:

- Trwały, atrament na bazie żywicy epoksydowej służy do zapewnienia długotrwałej czytelności znaków identyfikacyjnych.

- Szablon projektu PCB został starannie stworzony, aby zapewnić dokładne odwzorowanie projektu.

- Prawidłowe wyrównanie i rejestracja są niezbędne do dokładnego sitodruku na PCB.

- Siatkowy ekran jest starannie czyszczony i konserwowany, aby zapobiec defektom i zapewnić spójne wyniki.

- Proces sitodruku jest ściśle monitorowany i kontrolowany wysokiej jakości wydruki.

Kontrola grubości atramentu

Podczas proces sitodrukuzachowanie precyzyjnej kontroli nad grubością atramentu jest niezbędne, aby zagwarantować doskonałą czytelność PCB, trwałość i funkcjonalność. Kontrola grubości atramentu konieczne jest upewnienie się równomierne nałożenie atramentu na powierzchnię PCB, co bezpośrednio wpływa na widoczność etykiety komponentów, logo i inne istotne informacje. Nieodpowiednia grubość atramentu może skutkować słabą czytelnością, obniżona trwałośći pogorszona funkcjonalność płytki drukowanej.

Aby uzyskać precyzyjną kontrolę grubości atramentu, sprzęt do sitodruku musi zostać skalibrowany z najwyższą precyzją. Kalibracja ta gwarantuje, że pożądana grubość atramentu będzie stale utrzymywana w całym procesie produkcji PCB. Wdrażane są środki kontroli jakości w celu monitorowania i regulowania grubości atramentu, zapewniając zgodność z wymaganiami wymagane standardy.

Zapobiega również równomiernemu nałożeniu atramentu utlenianie miedzi, co może pogorszyć wydajność płytki PCB. Producenci mogą zagwarantować precyzyjną kontrolę grubości atramentu wysokiej jakości PCB spełniające wymagane standardy w zakresie czytelności, trwałości i funkcjonalności. Ten krytyczny etap procesu sitodruku jest niezbędny do wyprodukowania niezawodnych i wydajnych płytek PCB.

Techniki wytwarzania PCB

Łącząc wiele procesów, techniki produkcji płytek PCB skutecznie przekształcają surowce w funkcjonalne płytki drukowane. Obejmuje to szereg precyzyjnych kroków, które gwarantują wysoką jakość wydruku. Techniki te obejmują różne etapy, które zapewniają produkcję płytek PCB o wysokiej niezawodności.

Techniki wytwarzania PCB obejmują:

- Przygotowanie warstwy wewnętrznej:

- Drukowanie warstw wewnętrznych

- Nakładanie fotorezystu

- Wiercenie otworów

- Nakładanie wykończenia powierzchni

- Wyrównanie warstw i kontrola:

- Zapewnienie precyzyjnej rejestracji

- Wykrywanie usterek

- Porównanie z plikami Gerber

- Łączenie warstw i wiercenie:

- Użycie prepregu do klejenia

- Maszyny sterowane komputerowo do wiercenia

- Lokalizatory rentgenowskie do identyfikacji plam

- Produkcja końcowa i kontrola:

- Obejmuje wykończenie powierzchni

- Kontrola zapewnienia jakości

- Prasa klejąca do klejenia warstwowego

- Obrazowanie z projektem PCB

- Aplikacja fotorezystancyjna

- Kontrola jakości:

- Zapewnienie, że produkt końcowy spełnia wymagane standardy i specyfikacje

Proces produkcyjny CCL

The Proces produkcyjny CCL, istotny element produkcji płytek PCB, obejmuje szereg precyzyjnych kroków, które ostatecznie określają charakterystyka transmisji sygnału I impedancja na płytkach drukowanych. Proces ten jest niezbędny do zagwarantowania integralności i niezawodności sygnału na płytkach PCB.

Proces produkcji CCL rozpoczyna się od cięcia i układania rdzeniowych materiałów laminowanych, a następnie prasowania i kontroli. The proces warstwy wewnętrznej polega na zastosowaniu folia światłoczuła, utwardzanie i usuwanie nadmiaru miedzi w celu utworzenia obwodu. Czasy ekspozycji i ilości rozpuszczalnika miedziowego różnią się w zależności od rodzaju produkowanej płyty.

Jakość produkcji CCL ma bezpośredni wpływ na wydajność płytki drukowanej, dlatego niezwykle istotne jest utrzymanie wysokich standardów w całym procesie. Kontrolując czynniki takie jak wybór materiału, grubość warstwy i warunki przetwarzaniaproducenci mogą zoptymalizować proces produkcji CCL, aby uzyskać idealną charakterystykę transmisji sygnału i impedancję.

Laminaty i materiały rdzeniowe

Tworząc podstawę płytki drukowane, laminaty składają się z warstw materiały rdzeniowe starannie wybrane dla nich siła mechaniczna, właściwości termiczne i właściwości elektryczne. Te podstawowe materiały, w tym żywica epoksydowa I włókno szklane, tworzą podstawową strukturę laminatów stosowanych w Produkcja PCB. Wybór materiałów rdzenia ma ogromny wpływ na ogólną wydajność płytki PCB, dlatego ważny jest wybór materiałów spełniających określone wymagania.

Niektóre kluczowe aspekty laminatów i materiałów rdzeniowych w produkcji płytek PCB obejmują:

- FR-4, popularny materiał rdzenia, jest wybierany ze względu na jego wytrzymałość i właściwości izolacyjne.

- Materiały prepregowe, takie jak płyty z włókna szklanego impregnowane żywicą, zapewniają odpowiednią przyczepność pomiędzy materiałami rdzenia i folią miedzianą.

- Podczas wiercenia stosowane są płyty aluminiowe, które zapobiegają rozerwaniu folii miedzianej i zapewniają precyzyjne ustawienie otworów.

- Połączenie materiałów rdzenia i materiałów prepregowych określa wytrzymałość mechaniczną płytki PCB, właściwości termiczne i właściwości elektryczne.

- Wybór materiałów rdzenia jest kluczowy dla osiągnięcia optymalnej wydajności i niezawodności PCB.

Precyzyjne techniki wiercenia

Po wykonaniu fundamentów z laminatów i materiałów rdzenia proces precyzyjnego wiercenia odgrywa zasadniczą rolę w gwarantowaniu dokładnego rozmieszczenia otworów i łączności między warstwami w wielowarstwowych płytkach drukowanych. W procesie produkcji płytek PCB precyzyjne wiercenie polega na użyciu sterowanych komputerowo maszyn do dokładnego wiercenia otworów w celu umieszczenia komponentów. Proces wiercenia jest niezbędny do zapewnienia wyrównania i łączności między warstwami wielowarstwowych płytek PCB.

| Technologia wiercenia | Rozmiar dziury | Aplikacja |

|---|---|---|

| Wiertarki CNC | 0,1 mm – 1,0 mm | Elementy z otworami przelotowymi |

| Technologia wiercenia laserowego | 0,01 mm – 0,1 mm | Mikroprzelotki, płytki PCB o dużej gęstości |

| Wiertarki CNC z wrzecionami o dużej prędkości | 0,05 mm – 0,5 mm | Komponenty o drobnej podziałce |

Wiertarki są zaprogramowane tak, aby działały zgodnie z układem projektu zawartym w plikach Gerber, aby zapewnić precyzyjne rozmieszczenie otworów. Dokładność ta ma kluczowe znaczenie przy wytwarzaniu płytek PCB, zwłaszcza w przypadku płytek PCB o dużej gęstości i wielowarstwowych płytek PCB. Stosując techniki precyzyjnego wiercenia, producenci mogą uzyskać wysokiej jakości płytki drukowane z niezawodną łącznością i wydajnością.

Czy proces produkcji komputerów PC jest podobny do montażu płytek elektronicznych?

Proces produkcji komputerów PC nie jest dokładnie podobny do montażu płytek elektronicznych. Chociaż oba wymagają użycia różnych komponentów i technik lutowania, wizualny przebieg procesu dla płytek elektronicznych zazwyczaj przebiega według innej sekwencji i obejmuje różne materiały i maszyny.

Kontrola końcowa i pakowanie

Po zakończeniu Proces wytwarzania, rygorystyczny końcowa Inspekcja rozpoczyna się badanie PCB pod kątem wad, dokładność wymiarowa, I przestrzeganie specyfikacji. Ten etap ma kluczowe znaczenie dla zagwarantowania, że płytki PCB spełniają pożądane standardy jakości.

Do dokładnej kontroli powszechnie stosuje się zautomatyzowane systemy kontroli optycznej (AOI), wykorzystujące zaawansowaną technologię do wykrywania nawet najmniejszych odchyleń.

Kluczowe aspekty końcowego procesu kontroli i pakowania obejmują:

- Sprawdzanie usterektakie jak pęknięcia, rozwarstwienia lub zwarcia

- Weryfikacja dokładności wymiarowej w celu zapewnienia dokładnego dopasowania i funkcjonalności

- Potwierdzenie zgodności ze specyfikacjami, w tym materiałem, grubością i wykończeniem

- Ochrona PCB od czynników środowiskowych i uszkodzeń fizycznych podczas transportu

- Pakowanie PCB w worki antystatyczne lub pudełka wyściełane pianką dla bezpiecznego transportu

Właściwe opakowanie jest niezbędne, aby płytki PCB dotarły do użytkownika końcowego w nieskazitelnym stanie. Wdrażając te środki, producenci mogą zagwarantować wysokiej jakości PCB które spełniają wymagane standardy, co ostatecznie prowadzi do zwiększonej wydajności i niezawodności produktu końcowego.

Często Zadawane Pytania

Jakie są 4 etapy projektowania PCB?

Cztery etapy projektowania PCB to:

- Przechwytywanie schematu polega na utworzeniu graficznej reprezentacji obwodu za pomocą specjalistycznego oprogramowania.

- Układ PCB to miejsce, w którym umieszczane są komponenty i trasowane są ścieżki na płytce.

- Weryfikacja projektu potwierdza, że projekt spełnia wymagania elektryczne i fizyczne.

- Wyniki projektu tworzą pliki Gerber zawierające dane produkcyjne do produkcji płytek PCB.

Każdy etap jest niezbędny do zapewnienia funkcjonalnej i wydajnej płytki drukowanej.

Jakich jest 17 typowych etapów przetwarzania w produkcji PCB?

17 typowych etapów przetwarzania w produkcji PCB obejmuje szeroki zakres działań. Proces rozpoczyna się od zaprojektowania układu PCB, a następnie DFM sprawdza i drukowanie warstw wewnętrznych płyty laminowane.

Kolejne etapy obejmują wyrównywanie warstw, łączenie warstw zewnętrznych z podłożem, wiercenie precyzyjnych otworów i wykańczanie płytek PCB z wykończeniem powierzchni. Rygorystyczne procesy kontrolne, w tym automatyczna kontrola optyczna i skanowanie czujnikiem laserowym, gwarantują produkcję pozbawioną wad.

Jakie są etapy produkcji PCB?

Proces produkcji PCB obejmuje kilka skomplikowanych etapów. Najpierw tworzony jest układ projektu, a następnie następuje Kontrola DFM i kreślenie filmów fotograficznych.

Następnie przygotowuje się warstwy wewnętrzne poprzez drukowanie, nakładanie fotorezystu, wiercenie i nakładanie wykończenia powierzchni i maski lutowniczej. Warstwy są wyrównywane i sprawdzane za pomocą dziurkarki optyczne I czujniki laserowe.

Warstwy zewnętrzne są łączone, nawiercane i powlekane miedzią, co kończy się końcową produkcją i kontrolą zapewnienia jakości.

Jaki jest przebieg procesu montażu PCB?

Gdy dyrygent orkiestruje symfonię elementów, Proces montażu PCB rozwija się. Rozpoczyna się od przygotowania komponentów, podczas którego starannie wybiera się i organizuje precyzyjnie wykonane części.

Następny, zautomatyzowane maszyny montażowe zająć centralne miejsce, dokładnie umieszczając i lutując komponenty na płytce z precyzją i szybkością.

Mistrz kontrola jakości, AOI, sprawdza zmontowaną płytkę PCB, zapewniając harmonię pomiędzy formą i funkcją.

Ostatni ruch: testy funkcjonalności, gdzie ożywa płytka PCB, jej wykonanie jest dowodem symfonii montażu.