De typische processtroom voor pc-fabricage omvat een reeks precieze en nauwgezette stappen ontwerp en lay-outcreatie naar eindcontrole en verpakking, waardoor de productie van hoogwaardige printplaten (PCB's) met uitstekende prestaties en betrouwbaarheid wordt gegarandeerd. Het proces begint met het maken van het ontwerp en de lay-out, gevolgd door de productie van het kernmateriaal, binnenlijn verwerking, gelaagdheids- en boorwerkzaamheden, paneelbeplating en inspectie, en koperbeplating en vertinnen processen. Naarmate we elke fase gedetailleerder onderzoeken, zullen de complexiteiten en nuances van de pc-fabricage aan het licht komen, waardoor de complexiteit van dit ingewikkelde proces wordt onthuld.

Belangrijkste leerpunten

- Het PCB-fabricageproces begint met het maken van ontwerp en lay-out met behulp van gespecialiseerde software, gevolgd door export in Gerber-formaat.

- De productie van kernmateriaal omvat het creëren van een met glasvezel versterkt epoxyharscomposiet met gecontroleerde dikte en samenstelling voor signaalintegriteit.

- De verwerkingsfase van de binnenste lijn omvat het coaten van materiaal, het genereren van lijnpatronen en het verwijderen van koper om het gewenste circuitpatroon te creëren.

- De fase van het aanbrengen van lagen en boren omvat het verlijmen van kernplaten met koperfolie, precisieboren en röntgenapparatuur voor nauwkeurige positionering.

- De laatste fasen omvatten het beplating van panelen, koperbeplating, vertinnen en verwerking van de buitenlaag, gevolgd door strenge inspecties en verpakking.

Ontwerp en lay-out maken

Tijdens de beginfase van PCB-fabricageEen cruciale stap is het creëren van een nauwkeurig ontwerp en lay-out, die de basis legt voor het geheel productieproces. Deze fase omvat het gebruik gespecialiseerde PCB-ontwerpsoftware om een te creëren gedetailleerde lay-out van de printplaat. Het ontwerp moet zorgvuldig worden gemaakt om te garanderen dat het eindproduct aan de vereiste specificaties voldoet prestatienormen.

Zodra het ontwerp klaar is, wordt het geëxporteerd Gerber-formaat, een standaard bestandsformaat dat wordt gebruikt in het productieproces. Dit formaat geeft een nauwkeurige weergave van de lay-out van de printplaat, waardoor fabrikanten het bord nauwkeurig kunnen vervaardigen.

Om te verifiëren of het ontwerp haalbaar is voor productie, worden Design for Manufacturability (DFM) -controles uitgevoerd om eventuele problemen te identificeren die zich tijdens de fabricage kunnen voordoen. Door een nauwkeurig ontwerp en lay-out te creëren, kunnen fabrikanten een hoogwaardige PCB veiligstellen die aan de vereiste specificaties voldoet, wat de weg vrijmaakt voor succesvolle fabricage en productie.

Productie van kernmateriaal

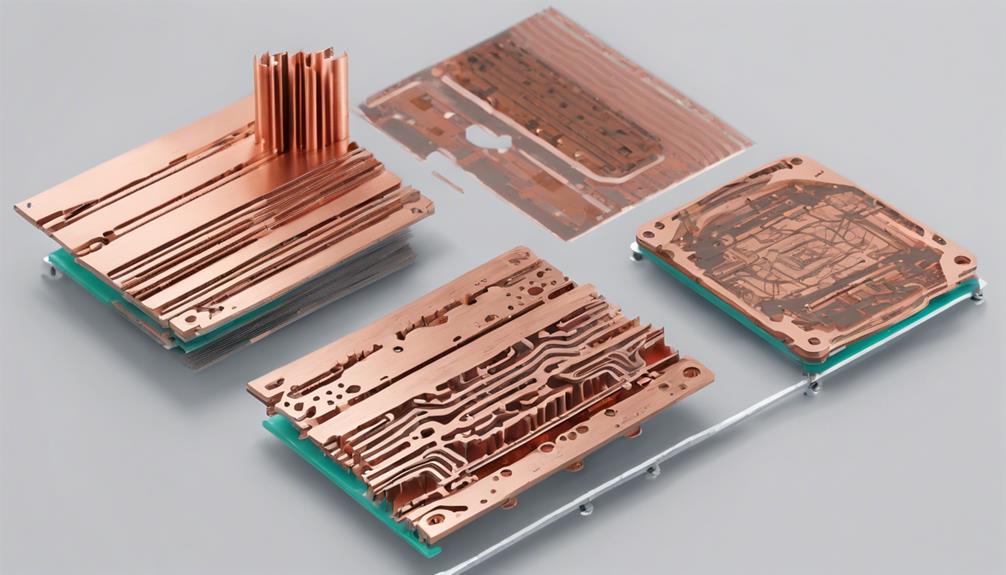

De vervaardiging van printplaten begint met het creëren van de kernmateriaal, een essentieel onderdeel dat de basis vormt van de PCB, bestaande uit glasvezelversterkte epoxyhars en bezitten specifieke eigenschappen die een grote invloed hebben op de prestaties en betrouwbaarheid van het bord.

Het kernmateriaal is het basismateriaal voor PCB's en het productieproces omvat het snijden, stapelen, persen en inspecteren om uniformiteit en kwaliteit te garanderen.

De belangrijkste aspecten van de productie van kernmateriaal zijn onder meer:

- Het creëren van een glasvezelversterkt epoxyharscomposiet met specifieke diëlektrische constante en thermische geleidbaarheidseigenschappen

- Controle van de dikte en samenstelling van het kernmateriaal om aan de ontwerpvereisten te voldoen signaalintegriteit en impedantiecontrole

- Implementeren kwaliteitscontrolemaatregelen om consistente PCB-kenmerken en betrouwbare elektronische prestaties te garanderen

- Het handhaven van uniformiteit in het kernmateriaal om variaties in PCB-prestaties te voorkomen

- Het optimaliseren van de eigenschappen van het kernmateriaal om aan specifieke toepassingseisen te voldoen

Binnenlijnverwerking

In de verwerkingsfase van de binnenlijn van PCB-fabricage, de materiaalcoatingproces is een cruciale stap die het creëren van het circuitpatroon op de binnenste lagen mogelijk maakt. Dit proces omvat het aanbrengen van een lichtgevoelige film op de kernplaat, die vervolgens wordt uitgehard om de gewenste circuitsporen te definiëren.

De proces voor het genereren van lijnpatronen wordt ook in deze fase gestart, waarbij de precieze belichtingstijden en hoeveelheden oplosmiddel zorgvuldig worden gecontroleerd om de vereiste circuitontwerpspecificaties te bereiken.

Generatie van lijnpatronen

Toepassen lichtgevoelige film naar koperlagen initieert de proces voor het genereren van lijnpatronen, een cruciale stap bij het vormen van nauwkeurige geleidende paden op de binnenste lagen van de printplaat (PCB). Dit proces garandeert de precieze vorming van geleidende paden, wat een directe invloed heeft op de functionaliteit en prestaties van de uiteindelijke PCB.

Dit zijn de belangrijkste aspecten van het genereren van lijnpatronen:

- Lichtgevoelige film wordt op koperlagen aangebracht om een masker met patroon te creëren

- De film wordt uitgehard met UV licht om een verhard masker te creëren voor het etsen

- Het verharde masker beschermt het gewenste koperen patroon tijdens het etsen

- Overtollig koper wordt verwijderd met behulp van een chemische oplossing, waarbij het gewenste schakelpatroon achterblijft

- Het resulterende patroon is essentieel voor de nauwkeurige vorming van geleidende paden op de binnenste lagen van de PCB

Materiaalcoatingproces

Tijdens het materiaalcoatingproces wordt een lichtgevoelige film genoemd fotoresist wordt nauwgezet toegepast met koper beklede laminaatplaten, wat de weg vrijmaakt voor de nauwkeurige reproductie van de circuit ontwerp op de binnenste lagen van de printplaat. Dit proces is een cruciale stap in de fabricage van printplaten (PCB's).

Vervolgens wordt de fotoresist belicht UV licht door een filmmasker, dat het PCB-ontwerp op de koperlaag overbrengt. De ontwikkelingsproces Wat volgt, omvat het gebruik van chemicaliën om de niet-belichte fotoresist te verwijderen, waardoor de fotoresist achterblijft koperen sporen die het circuitpatroon vormen. Dit precieze proces zorgt voor een nauwkeurige reproductie van het circuitontwerp op de binnenste lagen van de PCB, wat essentieel is voor daaropvolgende productieprocessen.

Het materiaalcoatingproces is een cruciale stap bij de verwerking van binnenlijnen, omdat het de basis legt voor het creëren van het circuitpatroon op de binnenste lagen van de PCB. Door het circuitontwerp nauwkeurig te reproduceren, vormt dit proces de basis voor de succesvolle fabricage van hoogwaardige PCB's.

Gelaagdheids- en boorwerkzaamheden

In de laag- en boorfase van de PCB-fabricage is nauwkeurige controle van de laagdikte cruciaal om de structurele integriteit van de plaat te garanderen.

De techniek voor het boren van gaten Het is ook van essentieel belang dat werknemers een directe invloed hebben op de kwaliteit van de werkgelegenheid elektrische verbindingen en montage van componenten.

Terwijl we de gelaagdheids- en boorwerkzaamheden onderzoeken, zullen we ons concentreren op de belangrijkste aspecten ervan laagdikte controle en gatboortechnieken die bijdragen aan een betrouwbare en functionele PCB.

Laagdiktecontrole

Laagdiktecontrole bij PCB-fabricage is cruciaal en sterk afhankelijk van nauwkeurige boorwerkzaamheden om een consistente koperdikte op elke laag te garanderen. Dit proces omvat het verlijmen van kernplaten met koperfolie met behulp van prepreg-materiaal om uniformiteit in laagdikte te garanderen. Deze precisie is essentieel voor het veiligstellen van de signaalintegriteit, impedantiecontrole en algehele prestaties van de PCB.

Om een nauwkeurige controle van de laagdikte te bereiken, maakt de PCB-fabricage gebruik van computergestuurde machines die precisiegaten creëren zonder de lagen te beschadigen of de koperfolie te scheuren. Geavanceerde technieken zoals het gebruik van röntgenapparatuur voor positionering tijdens het boren spelen een belangrijke rol bij het bereiken van nauwkeurige laagdiktecontrole.

Belangrijke aspecten van laagdiktecontrole bij PCB-fabricage zijn onder meer:

- Controle van de koperdikte door nauwkeurige boorbewerkingen

- Het laagjesproces waarbij gebruik wordt gemaakt van prepreg-materiaal voor uniformiteit

- Kernplaten verlijmen met koperfolie voor een consistente dikte

- Behoud van signaalintegriteit en impedantiecontrole door nauwkeurige laagdikte

- Gebruik van röntgenapparatuur voor nauwkeurige positionering tijdens het boren

Technieken voor het boren van gaten

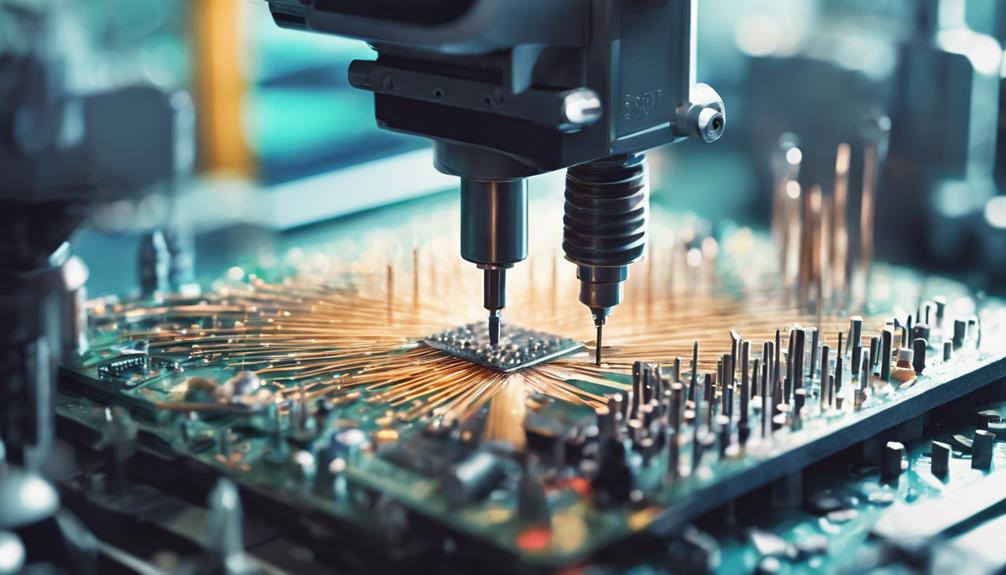

Nauwkeurige boortechnieken zijn essentieel bij het boren van gaten PCB-fabricage. Ze maken het mogelijk om nauwkeurige creaties te maken bevestigingsgaten voor componenten en verbindingen tussen lagen. In dit proces, computergestuurde machines worden gebruikt voor nauwkeurig boren, waardoor een nauwkeurige plaatsing van het gat en de diameter worden gegarandeerd.

Om dit te behalen, Röntgenapparatuur wordt gebruikt om tijdens het boorproces boordoelen nauwkeurig op de PCB-lagen te positioneren. Aanvullend, Aluminium platen worden vaak gebruikt om het scheuren van de koperfolie op de PCB-lagen te voorkomen, waardoor soepele boorwerkzaamheden worden gegarandeerd.

Het boorproces is van cruciaal belang voor het creëren van verbindingen tussen lagen en componenten meerlaagse PCB's. Het zorgt voor uitlijning van gaten voor een juiste plaatsing van componenten en elektrische aansluitingen. Door het gebruiken van precisie boortechniekenkunnen PCB-fabrikanten nauwkeurige gatdiameters realiseren, waardoor betrouwbare elektrische verbindingen en componentmontage mogelijk zijn.

Deze nauwkeurige controle over het boren van gaten is vooral belangrijk bij meerlaagse PCB's, waar nauwkeurige onderlinge verbindingen essentieel zijn voor uitstekende prestaties.

Paneelbeplating en inspectie

Tijdens de paneelbeplating proces wordt het hele paneel ondergedompeld in een koperen beplating bad om een uniforme laag koper op het oppervlak van het paneel aan te brengen, wat cruciaal is voor het bereiken van piekgeleiding circuitprestaties. Deze koperlaag dient als basis voor de circuits van de PCB.

Koperplating wordt gevolgd door vertinnen om oxidatie te voorkomen en de soldeerbaarheid te verbeteren.

De koperfilmdikte wordt nauwgezet gecontroleerd om uniformiteit en ideale geleiding te garanderen.

Na het plateren ondergaat het paneel een geautomatiseerde optische inspectie (AOI) om eventuele defecten of onregelmatigheden in de sporen op te sporen.

De verwerking van de buitenlaag omvat het aanbrengen soldeer masker, gevolgd door reinigingsprocessen en het toevoegen van de zeefdruk laag voor essentiële PCB-informatie.

Een goede paneelbeplating en -inspectie zijn cruciale stappen in het pc-fabricageproces, omdat ze rechtstreeks van invloed zijn op de algehele kwaliteit en betrouwbaarheid van het eindproduct.

Secundaire inspectie en AOI

In de secundaire inspectiefase speelt Automatische Optische Inspectie (AOI) een cruciale rol bij het opsporen van defecten of fouten in de PCB-fabricageproces.

Om de kwaliteit en betrouwbaarheid van het eindproduct te garanderen, maken AOI-systemen gebruik van geavanceerde detectiemethoden, waaronder verschillende inspectietechnieken en algoritmen.

De verificatieproces van componenten is ook een essentieel aspect van AOI, waarbij de nauwkeurigheid van de plaatsing en oriëntatie van componenten nauwgezet wordt gecontroleerd aan de hand van ontwerpspecificaties.

AOI-detectiemethoden

De AOI-detectiemethode, een essentiële secundaire inspectietechniek bij de fabricage van PCB's, maakt gebruik van geavanceerde camerasystemen en geavanceerde algoritmen om een breed scala aan defecten op zowel de bovenste als de onderste laag van de printplaat te identificeren. Deze technologie speelt een cruciale rol bij het garanderen van de kwaliteit van PCB's door defecten zoals ontbrekende componenten, verkeerde uitlijning en soldeerproblemen op te sporen.

AOI-systemen bieden verschillende voordelen, waaronder:

- Verbeterde nauwkeurigheid: AOI-systemen verminderen handmatige inspectiefouten en zorgen ervoor dat defecten nauwkeurig en efficiënt worden gedetecteerd.

- Verbeterde productie-efficiëntie: AOI-technologie scant snel het volledige PCB-oppervlak, waardoor de productietijd wordt verkort en de algehele efficiëntie wordt verhoogd.

- Uitgebreide inspectie: AOI-systemen inspecteren zowel de bovenste als de onderste laag van de PCB en zorgen ervoor dat defecten op alle lagen worden gedetecteerd.

- Kortere handmatige inspectietijd: AOI-systemen automatiseren het inspectieproces, waardoor de noodzaak voor handmatige inspectie wordt verminderd en middelen worden vrijgemaakt voor andere taken.

- Verbeterde PCB-kwaliteit: AOI-technologie helpt garanderen dat PCB's aan de vereiste kwaliteitsnormen voldoen, waardoor het risico op defecten wordt verminderd en de algehele productbetrouwbaarheid wordt verbeterd.

Componentverificatieproces

Precisie staat voorop bij de verificatieproces van componenten, waar secundaire inspectie en AOI-technologie samenkomen om te garanderen dat de gefabriceerde PCB overeenkomt met de oorspronkelijke ontwerpintentie.

Tijdens deze cruciale stap worden geautomatiseerde optische inspectiesystemen (AOI) gebruikt om defecten of fouten in het PCB-ontwerp op te sporen. Door gebruik te maken van camera's en geavanceerde beeldverwerkingsalgoritmenAOI-systemen vergelijken de gefabriceerde PCB met de originele ontwerpbestanden, het identificeren van defecten zoals ontbrekende componenten, verkeerde uitlijningensoldeerproblemen of kortsluiting.

Dit nauwgezette inspectie garandeert de kwaliteit en betrouwbaarheid van de PCB en voorkomt dat defecten zich verspreiden naar volgende productiestappen. Het componentverificatieproces via AOI is een cruciale stap bij het behouden van de integriteit en functionaliteit van het eindproduct van PCB.

Verwerking van de buitenste laag

Tijdens de verwerkingsfase van de buitenlaag wordt a soldeer masker wordt toegepast ter bescherming van de koperen sporen op de buitenste lagen van de printplaat (PCB). Deze cruciale stap garandeert de duurzaamheid en functionaliteit van de PCB tijdens zijn operationele levensduur.

De verwerking van de buitenlaag omvat meer dan alleen het aanbrengen van een soldeermasker. Het omvat ook:

- Reinigingsprocessen om eventuele verontreinigingen te verwijderen en een goede hechting van de componenten te garanderen

- Het toepassen van de zeefdruk laag om belangrijke informatie, zoals componentaanduidingen en logo's, op de printplaat weer te geven

- Het verzekeren van de definitieve afwerking en bescherming van het bord voordat het in elektronische apparaten wordt gemonteerd

- Het garanderen van de printplaten betrouwbaarheid en prestaties door de kopersporen te beschermen tegen corrosie en schade

- Verbetering van de algehele kwaliteit en betrouwbaarheid van de PCB door een glad en defectvrij oppervlak te garanderen

Soldeermasker aanbrengen

Na de verwerking van de buitenste laag is het aanbrengen van een soldeermasker een cruciale stap bij het beschermen van de kopersporen en het voorkomen van soldeerbruggen tussen componenten. Het soldeermasker, meestal groen van kleur, wordt via een zeefdrukproces op het PCB-oppervlak aangebracht. Dit proces zorgt voor isolatie om kortsluiting en corrosie te voorkomen, waardoor de betrouwbaarheid en levensduur van de PCB wordt verbeterd.

| Voordelen | Beschrijving |

|---|---|

| Isolatie | Voorkomt kortsluiting en corrosie |

| Betrouwbaarheid | Verbetert de betrouwbaarheid en levensduur van PCB's |

| Soldeermaskerafstanden | Maakt componentbevestiging mogelijk tijdens PCB-assemblage |

Bij het aanbrengen van een soldeermasker wordt het aangebrachte materiaal uitgehard om een goede hechting en duurzaamheid te garanderen. Openingen in het soldeermasker, ook wel soldeermaskerspelingen genoemd, zorgen ervoor dat componenten kunnen worden bevestigd tijdens het PCB-assemblageproces. Door het aanbrengen van een soldeermasker worden de functionaliteit en prestaties van de printplaat gewaarborgd, waardoor een optimale werking en langere levensduur wordt gewaarborgd. Deze cruciale stap in het pc-fabricageproces speelt een essentiële rol bij het produceren van hoogwaardige PCB's.

Zeefdrukproces

Bij het zeefdrukproces is er nauwkeurige controle over scherm voorbereiding En inkt dikte is essentieel voor afdrukken van hoge kwaliteit.

De gebruikte zeefvoorbereidingsmethode kan een grote invloed hebben op de uiteindelijke printkwaliteit, waarbij factoren zoals het aantal mesh, de emulsiedikte en de zeefspanning allemaal een cruciale rol spelen.

Schermvoorbereidingsmethoden

Zeefdrukvoorbereiding bij PCB-fabricage omvat een nauwgezet proces waarbij de bovenste en onderste laag worden gemaakt identificatiemerken, die essentieel zijn voor de assemblage van componenten en kwaliteitscontrole. Dit proces maakt gebruik van een gaas scherm met een stencil van het PCB-ontwerp om inkt op het bord aan te brengen. Het zeefdrukproces voegt labels, logo's, componentcontouren en andere essentiële markeringen toe.

De volgende belangrijke aspecten zijn van cruciaal belang voor een effectieve schermvoorbereiding:

- Een duurzame, inkt op epoxybasis wordt gebruikt om de leesbaarheid van de herkenningstekens op lange termijn te garanderen.

- Het stencil van het PCB-ontwerp is zorgvuldig gemaakt om ervoor te zorgen nauwkeurige reproductie van het ontwerp.

- Een goede uitlijning en registratie zijn essentieel voor nauwkeurig zeefdrukken op PCB's.

- Het gaasscherm wordt zorgvuldig gereinigd en onderhouden om defecten te voorkomen en consistente resultaten te garanderen.

- Het zeefdrukproces wordt nauwlettend gevolgd en gecontroleerd om dit te bereiken hoogwaardige uitvoer.

Controle van de inktdikte

Tijdens de zeefdrukprocesHet handhaven van nauwkeurige controle over de inktdikte is van cruciaal belang om een uitstekende printplaatleesbaarheid, duurzaamheid en functionaliteit te garanderen. Controle van de inktdikte Het is absoluut noodzakelijk om er zeker van te zijn dat de uniforme toepassing van inkt op het PCB-oppervlak, wat rechtstreeks invloed heeft op de zichtbaarheid van componentlabels, logo's en andere essentiële informatie. Onvoldoende inktdikte kan leiden tot slechte leesbaarheid, gecompromitteerde duurzaamheiden verminderde functionaliteit van de printplaat.

Om een nauwkeurige controle van de inktdikte te bereiken, moet de zeefdrukapparatuur met uiterste precisie worden gekalibreerd. Deze kalibratie zorgt ervoor dat de gewenste inktdikte consistent wordt gehandhaafd tijdens het hele PCB-fabricageproces. Er worden kwaliteitscontrolemaatregelen geïmplementeerd om de inktdikte te bewaken en te reguleren, om ervoor te zorgen dat deze voldoet aan de eisen vereiste normen.

Het gelijkmatig aanbrengen van inkt voorkomt ook koper oxidatie, wat de prestaties van de PCB in gevaar kan brengen. Door nauwkeurige controle van de inktdikte te handhaven, kunnen fabrikanten garanderen hoogwaardige PCB's die voldoen aan de vereiste normen voor leesbaarheid, duurzaamheid en functionaliteit. Deze cruciale stap in het zeefdrukproces is essentieel voor het produceren van betrouwbare en efficiënte PCB's.

PCB-fabricagetechnieken

Door meerdere processen te combineren, transformeren PCB-fabricagetechnieken grondstoffen effectief in functionele printplaten. Dit omvat een reeks precieze stappen die een uitvoer van hoge kwaliteit garanderen. Deze technieken omvatten verschillende fasen die de productie van zeer betrouwbare PCB's veiligstellen.

De PCB-fabricagetechnieken omvatten:

- Voorbereiding van de binnenlaag:

- Binnenlagen printen

- Fotoresist aanbrengen

- Gaten boren

- Oppervlakteafwerking aanbrengen

- Uitlijning en inspectie van lagen:

- Zorgen voor nauwkeurige registratie

- Defectdetectie

- Vergelijking met Gerber-bestanden

- Laagverlijming en boren:

- Gebruik prepreg voor verlijming

- Computergestuurde boormachines

- Röntgenzoekers voor vlekidentificatie

- Eindproductie en inspectie:

- Inclusief oppervlakteafwerking

- Kwaliteitsborging inspectie

- Bondingpers voor het verlijmen van lagen

- Beeldvorming met PCB-ontwerp

- Fotoresistente toepassing

- Kwaliteitscontrole:

- Ervoor zorgen dat het eindproduct voldoet aan de vereiste normen en specificaties

CCL-productieproces

De CCL-productieproces, een essentieel onderdeel van de PCB-fabricage, omvat een reeks precieze stappen die uiteindelijk de kenmerken van signaaloverdracht En impedantie in printplaten. Dit proces is essentieel voor het garanderen van signaalintegriteit en betrouwbaarheid in PCB's.

Het CCL-productieproces begint met het snijden en stapelen van kernlaminaatmaterialen, gevolgd door persen en inspectie. De binnenste laag proces impliceert solliciteren lichtgevoelige film, uitharden en verwijderen van overtollig koper voor circuitvorming. Blootstellingstijden en hoeveelheden koperoplosmiddel variëren afhankelijk van het type plaat dat wordt vervaardigd.

De kwaliteit van de CCL-productie heeft een directe invloed op de prestaties van de PCB, waardoor het van cruciaal belang is om tijdens het hele proces hoge normen te handhaven. Door het beheersen van factoren zoals materiaal selectie, laagdikte, en verwerkingsomstandighedenkunnen fabrikanten het CCL-productieproces optimaliseren om ideale signaaloverdrachtskarakteristieken en impedantie te bereiken.

Laminaten en kernmaterialen

Het vormen van de basis van printplaten, laminaten bestaan uit lagen van kernmaterialen zorgvuldig geselecteerd voor hun mechanische kracht, thermische eigenschappen en elektrische kenmerken. Deze kernmaterialen, inclusief epoxyhars En glasvezelvormen de basisstructuur van laminaten die worden gebruikt PCB-fabricage. De keuze van de kernmaterialen heeft grote invloed op de algehele prestaties van de PCB, waardoor het belangrijk is om materialen te selecteren die aan specifieke eisen voldoen.

Enkele belangrijke aspecten van laminaten en kernmaterialen bij de fabricage van PCB's zijn onder meer:

- FR-4, een populair kernmateriaal, wordt gekozen vanwege zijn sterkte en isolatie-eigenschappen.

- Prepreg-materialen, zoals met hars geïmpregneerde glasvezelplaten, zorgen voor een goede hechting tussen kernmaterialen en koperfolie.

- Tijdens het boorproces worden aluminiumplaten gebruikt om het scheuren van de koperfolie te voorkomen en een nauwkeurige uitlijning van de gaten te garanderen.

- De combinatie van kernmaterialen en prepreg-materialen bepaalt de mechanische sterkte, thermische eigenschappen en elektrische eigenschappen van de PCB.

- De selectie van kernmaterialen is van cruciaal belang voor het bereiken van optimale PCB-prestaties en betrouwbaarheid.

Precisieboortechnieken

Nu de basis van laminaten en kernmaterialen aanwezig is, speelt het precisieboorproces een essentiële rol bij het garanderen van nauwkeurige plaatsing van gaten en connectiviteit tussen lagen in meerlaagse printplaten. Bij het PCB-fabricageproces omvat precisieboren het gebruik van computergestuurde machines om nauwkeurig gaten te boren voor het plaatsen van componenten. Het boorproces is van cruciaal belang om de uitlijning en connectiviteit tussen lagen in meerlaagse PCB's te garanderen.

| Boortechnologie | Gatgrootte | Sollicitatie |

|---|---|---|

| CNC-boormachines | 0,1 mm – 1,0 mm | Doorlopende componenten |

| Laserboortechnologie | 0,01 mm – 0,1 mm | Microvia's, interconnect-PCB's met hoge dichtheid |

| CNC-boormachines met hogesnelheidsspindels | 0,05 mm – 0,5 mm | Componenten met fijne spoed |

De boormachines zijn geprogrammeerd om de ontwerplay-out in Gerber-bestanden te volgen om een nauwkeurige plaatsing van de gaten te garanderen. Deze nauwkeurigheid is van cruciaal belang bij de fabricage van PCB's, vooral voor interconnect-PCB's met hoge dichtheid en meerlaagse PCB's. Door gebruik te maken van precisieboortechnieken kunnen fabrikanten hoogwaardige PCB's realiseren met betrouwbare connectiviteit en prestaties.

Is het PC-fabricageproces vergelijkbaar met het assembleren van elektronische borden?

Het pc-fabricageproces is niet precies hetzelfde als het assembleren van elektronische kaarten. Hoewel beide het gebruik van verschillende componenten en soldeertechnieken met zich meebrengen, is de visuele processtroom voor elektronische borden volgt doorgaans een andere volgorde en omvat verschillende materialen en machines.

Eindinspectie en verpakking

Na voltooiing van de fabricage proces, een strenge eind inspectie wordt een initiatief genomen om de PCB's te onderzoeken op defecten, Dimensionale nauwkeurigheid, En het naleven van specificaties. Deze fase is cruciaal om te garanderen dat de PCB's aan de gewenste kwaliteitsnormen voldoen.

Geautomatiseerde optische inspectiesystemen (AOI) worden vaak gebruikt voor grondige inspectie, waarbij gebruik wordt gemaakt van geavanceerde technologie om zelfs de kleinste afwijkingen te detecteren.

Belangrijke aspecten van de eindinspectie en het verpakkingsproces zijn onder meer:

- Controleren op gebrekenzoals scheuren, delaminatie of kortsluiting

- Verificatie van de maatnauwkeurigheid om een nauwkeurige pasvorm en functionaliteit te garanderen

- Bevestiging van de naleving van specificaties, inclusief materiaal, dikte en afwerking

- PCB's beschermen tegen omgevingsfactoren en fysieke schade tijdens transport

- PCB's verpakken in antistatische zakken of met schuim beklede dozen voor veilig transport

Een goede verpakking is essentieel om ervoor te zorgen dat de PCB's in onberispelijke staat bij de eindgebruiker terechtkomen. Door deze maatregelen te implementeren kunnen fabrikanten garanties bieden hoogwaardige PCB's die aan de vereiste normen voldoen, wat uiteindelijk leidt tot verbeterde prestaties en betrouwbaarheid in het eindproduct.

Veel Gestelde Vragen

Wat zijn de 4 fasen van PCB-ontwerpstroom?

De vier fasen van het PCB-ontwerpproces zijn:

- Schematisch vastleggen omvat het creëren van een grafische weergave van het circuit met behulp van gespecialiseerde software.

- De PCB-indeling is waar componenten worden geplaatst en sporen op het bord worden gerouteerd.

- Ontwerpverificatie valideert dat het ontwerp voldoet aan de elektrische en fysieke vereisten.

- Ontwerpuitvoer produceert Gerber-bestanden met productiegegevens voor PCB-fabricage.

Elke fase is van cruciaal belang voor het garanderen van een functionele en efficiënte printplaat.

Wat zijn de 17 gebruikelijke productieverwerkingsstappen bij de PCB-productie?

De 17 gemeenschappelijke productieverwerkingsstappen bij de PCB-productie omvatten een breed scala aan activiteiten. Het proces begint met het ontwerpen van de PCB-lay-out, gevolgd door DFM-controles en het printen van binnenlagen laminaat planken.

De volgende stappen omvatten het uitlijnen van de lagen, het verbinden van de buitenste lagen met het substraat, het boren van precisiegaten en het finaliseren van PCB's met oppervlakteafwerking. Strenge inspectieprocessen, inclusief automatische optische inspectie en lasersensorscanning garanderen een foutloze productie.

Wat zijn de stappen die betrokken zijn bij PCB-fabricage?

Het PCB-fabricageproces omvat verschillende ingewikkelde stappen. In eerste instantie wordt de ontwerplay-out gemaakt, gevolgd door een DFM-controle en plotten van fotofilms.

De binnenlagen worden vervolgens voorbereid door te printen, fotoresist aan te brengen, te boren en een oppervlakteafwerking en een soldeermasker aan te brengen. De lagen worden uitgelijnd en geïnspecteerd met behulp van optische ponsmachines En lasersensoren.

De buitenste lagen worden verlijmd, geboord en bedekt met koper, wat culmineert in de uiteindelijke productie en inspectie voor kwaliteitsborging.

Wat is de processtroom van PCB-assemblage?

Terwijl de dirigent de symfonie van componenten orkestreert, PCB-assemblageproces ontvouwt zich. Het begint met de voorbereiding van componenten, waarbij met precisie vervaardigde onderdelen zorgvuldig worden geselecteerd en georganiseerd.

Vervolgens de geautomatiseerde assemblagemachines staan centraal, waarbij componenten nauwkeurig en snel op het bord worden geplaatst en gesoldeerd.

De meester van kwaliteitscontrole, AOI, inspecteert de geassembleerde PCB en zorgt voor harmonie tussen vorm en functie.

De laatste beweging: functioneel testen, waar de PCB tot leven wordt gebracht, zijn prestaties een bewijs van de symfonie van de montage.