Aliran proses fabrikasi PC biasa melibatkan satu siri langkah yang tepat dan teliti, dari reka bentuk dan reka letak kepada pemeriksaan akhir dan pembungkusan, memastikan pengeluaran papan litar bercetak (PCB) berkualiti tinggi dengan prestasi dan kebolehpercayaan yang cemerlang. Proses ini bermula dengan penciptaan reka bentuk dan susun atur, diikuti dengan pembuatan bahan teras, pemprosesan talian dalaman, operasi pelapisan dan penggerudian, penyaduran panel dan pemeriksaan, dan penyaduran kuprum dan penyaduran timah proses. Semasa kami meneroka setiap peringkat dengan lebih terperinci, kerumitan dan nuansa fabrikasi PC akan terserlah, mendedahkan kerumitan proses rumit ini.

Pengambilan Utama

- Proses fabrikasi PCB bermula dengan reka bentuk dan reka letak menggunakan perisian khusus, diikuti dengan pengeksportan dalam format Gerber.

- Pengilangan bahan teras melibatkan penciptaan komposit resin epoksi bertetulang gentian kaca dengan ketebalan dan komposisi terkawal untuk integriti isyarat.

- Peringkat pemprosesan talian dalaman melibatkan salutan bahan, penjanaan corak garisan, dan penyingkiran tembaga untuk mencipta corak litar yang diingini.

- Peringkat operasi pelapisan dan penggerudian melibatkan papan teras ikatan dengan kerajang tembaga, penggerudian ketepatan dan peralatan sinar-X untuk kedudukan yang tepat.

- Peringkat akhir termasuk penyaduran panel, penyaduran tembaga, penyaduran timah, dan pemprosesan lapisan luar, diikuti dengan pemeriksaan dan pembungkusan yang rapi.

Reka Bentuk dan Reka Letak

Semasa peringkat awal fabrikasi PCB, langkah kritikal ialah penciptaan reka bentuk dan susun atur yang tepat, yang mewujudkan asas untuk keseluruhannya proses pembuatan. Peringkat ini melibatkan penggunaan perisian reka bentuk PCB khusus untuk mencipta a susun atur terperinci daripada papan litar bercetak. Reka bentuk mesti direka dengan teliti untuk menjamin bahawa produk akhir memenuhi spesifikasi yang diperlukan dan piawaian prestasi.

Setelah reka bentuk selesai, ia dieksport masuk Format Gerber, format fail standard yang digunakan dalam proses pembuatan. Format ini memberikan gambaran yang tepat bagi susun atur PCB, yang membolehkan pengilang membuat papan dengan tepat.

Untuk mengesahkan reka bentuk boleh dilaksanakan untuk pembuatan, semakan Reka Bentuk untuk Kebolehkilangan (DFM) dijalankan untuk mengenal pasti sebarang kemungkinan isu yang mungkin timbul semasa fabrikasi. Dengan mencipta reka bentuk dan susun atur yang tepat, pengilang boleh mendapatkan PCB berkualiti tinggi yang memenuhi spesifikasi yang diperlukan, membuka jalan untuk fabrikasi dan pembuatan yang berjaya.

Pembuatan Bahan Teras

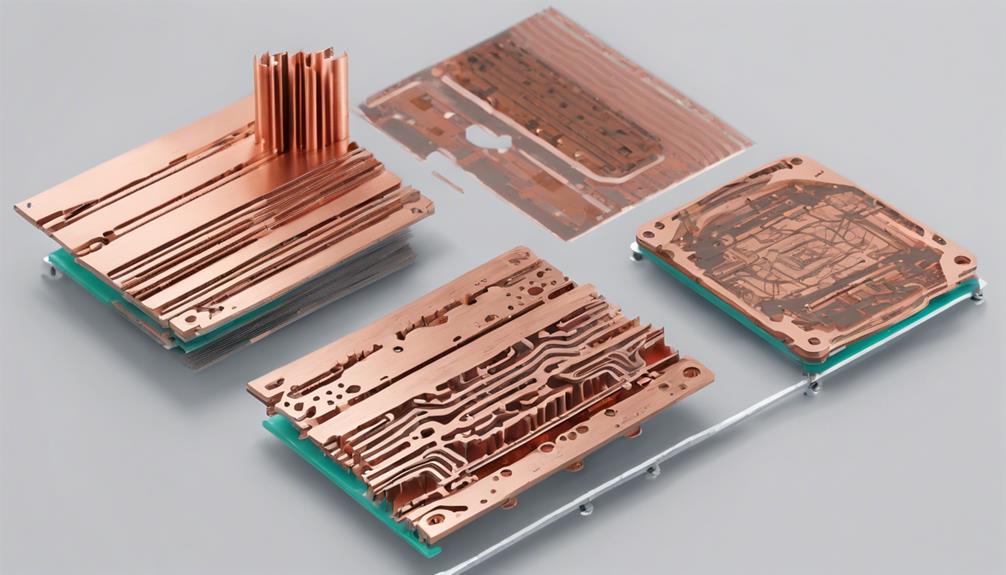

The fabrikasi papan litar bercetak bermula dengan penciptaan bahan teras, komponen penting yang membentuk asas PCB, yang terdiri daripada resin epoksi bertetulang gentian kaca dan memiliki sifat tertentu yang sangat memberi kesan kepada prestasi dan kebolehpercayaan lembaga.

Bahan teras adalah bahan asas untuk PCB, dan proses pembuatannya melibatkan pemotongan, penyusunan, penekanan, dan pemeriksaan untuk menjamin keseragaman dan kualiti.

Aspek utama pembuatan bahan teras termasuk:

- Mencipta komposit resin epoksi bertetulang gentian kaca dengan khusus pemalar dielektrik dan sifat kekonduksian terma

- Mengawal ketebalan dan komposisi bahan teras untuk memenuhi keperluan reka bentuk untuk integriti isyarat dan kawalan impedans

- Melaksanakan langkah kawalan kualiti untuk memastikan ciri PCB yang konsisten dan prestasi elektronik yang boleh dipercayai

- Mengekalkan keseragaman dalam bahan teras untuk mengelakkan variasi dalam prestasi PCB

- Mengoptimumkan sifat bahan teras untuk memenuhi keperluan aplikasi tertentu

Pemprosesan Talian Dalam

Di dalam peringkat pemprosesan talian dalaman fabrikasi PCB, yang proses salutan bahan adalah langkah kritikal yang membolehkan penciptaan corak litar pada lapisan dalam. Proses ini melibatkan penggunaan filem fotosensitif pada papan teras, yang kemudiannya disembuhkan untuk menentukan jejak litar yang dikehendaki.

The proses penjanaan corak garisan juga dimulakan pada peringkat ini, di mana masa pendedahan yang tepat dan kuantiti pelarut dikawal dengan teliti untuk mencapai spesifikasi reka bentuk litar yang diperlukan.

Penjanaan Corak Garisan

Memohon filem fotosensitif kepada lapisan kuprum memulakan proses penjanaan corak garisan, satu langkah penting dalam membentuk tepat laluan konduktif pada lapisan dalam papan litar bercetak (PCB). Proses ini menjamin pembentukan tepat laluan konduktif, secara langsung memberi kesan kepada fungsi dan prestasi PCB akhir.

Berikut ialah aspek utama penjanaan corak garisan:

- Filem fotosensitif digunakan pada lapisan kuprum untuk mencipta topeng bercorak

- Filem ini disembuhkan dengan cahaya UV untuk mencipta topeng keras untuk etsa

- Topeng yang dikeraskan melindungi yang dikehendaki corak tembaga semasa etsa

- Lebihan kuprum dikeluarkan menggunakan a larutan kimia, meninggalkan corak litar yang diingini

- Corak yang terhasil adalah penting untuk pembentukan laluan konduktif yang tepat pada lapisan dalam PCB

Proses Salutan Bahan

Semasa proses salutan bahan, filem fotosensitif dipanggil photoresist diterapkan dengan teliti papan lamina bersalut tembaga, membuka jalan untuk pembiakan yang tepat reka bentuk litar pada lapisan dalam daripada papan litar bercetak. Proses ini merupakan langkah penting dalam pembuatan papan litar bercetak (PCB).

Photoresist kemudiannya terdedah kepada cahaya UV melalui topeng filem, yang memindahkan reka bentuk PCB ke lapisan kuprum. The proses pembangunan yang berikut melibatkan penggunaan bahan kimia untuk mengeluarkan photoresist yang tidak terdedah, meninggalkan kesan tembaga yang membentuk corak litar. Proses yang tepat ini memastikan pembiakan tepat reka bentuk litar pada lapisan dalam PCB, yang penting untuk proses pembuatan seterusnya.

Proses salutan bahan adalah langkah kritikal dalam pemprosesan talian dalaman, kerana ia meletakkan asas untuk penciptaan corak litar pada lapisan dalam PCB. Dengan menghasilkan semula reka bentuk litar dengan tepat, proses ini menetapkan peringkat untuk kejayaan fabrikasi PCB berkualiti tinggi.

Operasi Lapisan dan Penggerudian

Dalam peringkat operasi pelapisan dan penggerudian fabrikasi PCB, kawalan tepat ketebalan lapisan adalah penting untuk menjamin integriti struktur papan.

The teknik menggerudi lubang bekerja juga penting, kerana ia secara langsung memberi kesan kepada kualiti sambungan elektrik dan pemasangan komponen.

Semasa kami meneliti operasi pelapisan dan penggerudian, kami akan menumpukan pada aspek utama kawalan ketebalan lapisan dan teknik penggerudian lubang yang menyumbang kepada PCB yang boleh dipercayai dan berfungsi.

Kawalan Ketebalan Lapisan

Kawalan ketebalan lapisan dalam fabrikasi PCB adalah penting dan sangat bergantung pada operasi penggerudian yang tepat untuk memastikan ketebalan tembaga yang konsisten pada setiap lapisan. Proses ini melibatkan papan teras ikatan dengan kerajang kuprum menggunakan bahan prepreg untuk menjamin keseragaman dalam ketebalan lapisan. Ketepatan ini penting untuk memastikan integriti isyarat, kawalan impedans dan prestasi keseluruhan PCB.

Untuk mencapai kawalan ketebalan lapisan yang tepat, fabrikasi PCB menggunakan mesin dipacu komputer yang mencipta lubang ketepatan tanpa merosakkan lapisan atau mengoyakkan kerajang tembaga. Teknik lanjutan seperti menggunakan peralatan sinar-X untuk kedudukan semasa penggerudian memainkan peranan penting dalam mencapai kawalan ketebalan lapisan yang tepat.

Aspek utama kawalan ketebalan lapisan dalam fabrikasi PCB termasuk:

- Kawalan ketebalan tembaga melalui operasi penggerudian yang tepat

- Proses pelapisan menggunakan bahan prepreg untuk keseragaman

- Ikatan papan teras dengan kerajang tembaga untuk ketebalan yang konsisten

- Mengekalkan integriti isyarat dan kawalan impedans melalui ketebalan lapisan yang tepat

- Menggunakan peralatan X-ray untuk kedudukan yang tepat semasa penggerudian

Teknik Menggerudi Lubang

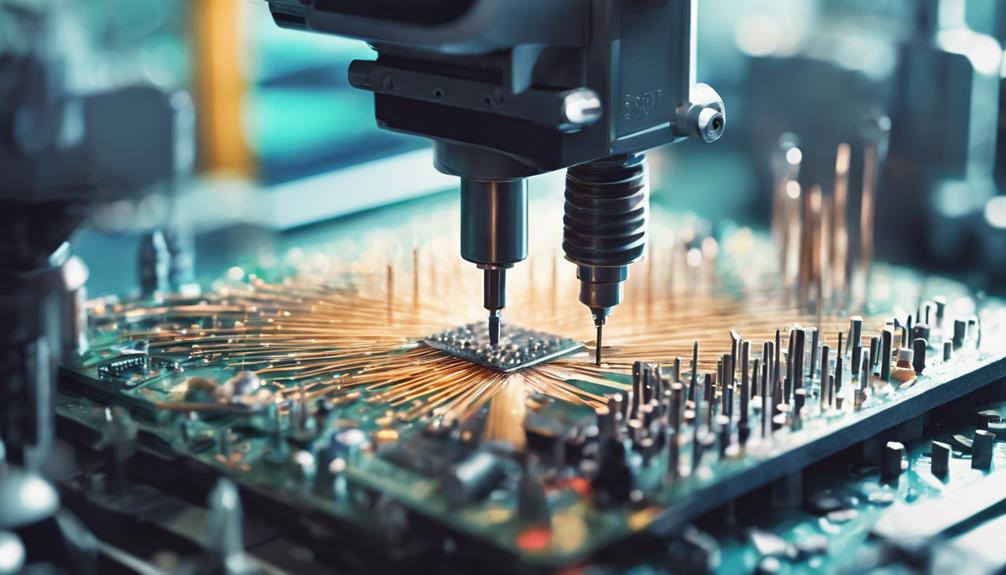

Teknik penggerudian lubang yang tepat adalah penting dalam fabrikasi PCB. Mereka membolehkan penciptaan tepat lubang pelekap untuk komponen dan perhubungan antara lapisan. Dalam proses ini, mesin yang dipacu oleh komputer digunakan untuk penggerudian ketepatan, memastikan penempatan lubang dan diameter tepat.

Untuk mencapai ini, peralatan X-ray digunakan untuk meletakkan sasaran gerudi dengan tepat pada lapisan PCB semasa proses penggerudian. Selain itu, Plat aluminium selalunya digunakan untuk mengelakkan koyakan kerajang kuprum pada lapisan PCB, memastikan operasi penggerudian lancar.

Proses penggerudian adalah penting untuk mewujudkan saling sambungan antara lapisan dan komponen pada PCB berbilang lapisan. Ia memastikan penjajaran lubang untuk penempatan komponen yang betul dan sambungan elektrik. Dengan menggunakan teknik penggerudian ketepatan, fabrikasi PCB boleh mencapai diameter lubang yang tepat, membolehkan sambungan elektrik yang boleh dipercayai dan pemasangan komponen.

Kawalan tepat ke atas penggerudian lubang ini amat penting dalam PCB berbilang lapisan, di mana sambungan yang tepat adalah penting untuk prestasi cemerlang.

Penyaduran Panel dan Pemeriksaan

Semasa penyaduran panel proses, keseluruhan panel direndam dalam a penyaduran tembaga mandi untuk mendepositkan lapisan seragam tembaga ke permukaan panel, yang penting untuk mencapai kekonduksian puncak dan prestasi litar. Lapisan kuprum ini berfungsi sebagai asas untuk litar PCB.

Penyaduran kuprum diikuti oleh penyaduran timah untuk mengelakkan pengoksidaan dan meningkatkan kebolehmaterian.

Ketebalan filem tembaga dipantau dengan teliti untuk menjamin keseragaman dan kekonduksian yang ideal.

Selepas penyaduran, panel menjalani Pemeriksaan Optik Automatik (AOI) untuk mengesan sebarang kecacatan atau penyelewengan dalam kesan.

Pemprosesan lapisan luar melibatkan penggunaan topeng pateri, diikuti dengan proses pembersihan, dan menambah lapisan skrin sutera untuk maklumat penting PCB.

Penyaduran dan pemeriksaan panel yang betul adalah langkah penting dalam proses fabrikasi PC, kerana ia secara langsung memberi kesan kepada kualiti dan kebolehpercayaan keseluruhan produk akhir.

Pemeriksaan Sekunder dan AOI

Dalam peringkat pemeriksaan sekunder, Pemeriksaan Optik Automatik (AOI) memainkan peranan penting dalam mengesan kecacatan atau ralat dalam Proses pembuatan PCB.

Untuk menjamin kualiti dan kebolehpercayaan produk akhir, sistem AOI menggunakan kaedah pengesanan lanjutan, termasuk pelbagai teknik dan algoritma pemeriksaan.

The proses pengesahan komponen juga merupakan aspek penting AOI, di mana ketepatan peletakan dan orientasi komponen diperiksa dengan teliti terhadap spesifikasi reka bentuk.

Kaedah Pengesanan AOI

Kaedah pengesanan AOI, teknik pemeriksaan sekunder yang penting dalam fabrikasi PCB, memanfaatkan sistem kamera termaju dan algoritma yang canggih untuk mengenal pasti pelbagai kecacatan pada kedua-dua lapisan atas dan bawah papan litar bercetak. Teknologi ini memainkan peranan penting dalam menjamin kualiti PCB dengan mengesan kecacatan seperti komponen yang hilang, salah jajaran dan isu pematerian.

Sistem AOI menawarkan beberapa faedah, termasuk:

- Ketepatan yang dipertingkatkan: Sistem AOI mengurangkan ralat pemeriksaan manual, memastikan bahawa kecacatan dikesan dengan tepat dan cekap.

- Kecekapan pengeluaran dipertingkatkan: Teknologi AOI mengimbas seluruh permukaan PCB dengan cepat, mengurangkan masa pengeluaran dan meningkatkan kecekapan keseluruhan.

- Pemeriksaan menyeluruh: Sistem AOI memeriksa kedua-dua lapisan atas dan bawah PCB, memastikan bahawa kecacatan dikesan pada semua lapisan.

- Mengurangkan masa pemeriksaan manual: Sistem AOI mengautomasikan proses pemeriksaan, mengurangkan keperluan untuk pemeriksaan manual dan membebaskan sumber untuk tugas lain.

- Kualiti PCB yang dipertingkatkan: Teknologi AOI membantu menjamin bahawa PCB memenuhi piawaian kualiti yang diperlukan, mengurangkan risiko kecacatan dan meningkatkan kebolehpercayaan produk secara keseluruhan.

Proses Pengesahan Komponen

Ketepatan adalah terpenting dalam proses pengesahan komponen, di mana pemeriksaan sekunder dan teknologi AOI bercantum untuk menjamin PCB yang direka sejajar dengan niat reka bentuk asal.

Semasa langkah kritikal ini, sistem pemeriksaan optik automatik (AOI) digunakan untuk mengesan kecacatan atau ralat dalam reka bentuk PCB. Dengan memanfaatkan kamera dan algoritma pemprosesan imej lanjutan, sistem AOI membandingkan PCB yang direka dengan fail reka bentuk asal, mengenal pasti kecacatan seperti komponen yang hilang, salah jajaran, isu pematerian atau litar pintas.

ini pemeriksaan yang teliti memastikan kualiti dan kebolehpercayaan PCB, menghalang kecacatan daripada merebak ke langkah pembuatan seterusnya. Proses pengesahan komponen melalui AOI merupakan langkah penting dalam mengekalkan integriti dan kefungsian produk PCB akhir.

Pemprosesan Lapisan Luar

Semasa peringkat pemprosesan lapisan luar, a topeng pateri digunakan untuk melindungi kesan tembaga pada lapisan luar papan litar bercetak (PCB). Langkah penting ini menjamin ketahanan dan kefungsian PCB semasa jangka hayat operasinya.

Pemprosesan lapisan luar melibatkan lebih daripada sekadar menggunakan topeng pateri. Ia juga termasuk:

- Proses pembersihan untuk membuang sebarang bahan cemar dan memastikan lekatan komponen yang betul

- Mengaplikasikan lapisan skrin sutera untuk menyediakan maklumat penting seperti penunjuk komponen dan logo pada PCB

- Memastikan penamat akhir dan perlindungan papan sebelum dipasang ke dalam peranti elektronik

- Menjamin PCB kebolehpercayaan dan prestasi dengan melindungi kesan kuprum daripada kakisan dan kerosakan

- Meningkatkan kualiti dan kebolehpercayaan keseluruhan PCB dengan memastikan permukaan licin dan bebas kecacatan

Aplikasi Topeng Solder

Berikutan pemprosesan lapisan luar, penggunaan topeng pateri adalah langkah kritikal dalam melindungi kesan tembaga dan menghalang jambatan pateri antara komponen. Topeng pateri, biasanya berwarna hijau, digunakan pada permukaan PCB menggunakan proses percetakan skrin. Proses ini menyediakan penebat untuk mengelakkan litar pintas dan kakisan, dengan itu meningkatkan kebolehpercayaan dan jangka hayat PCB.

| Faedah | Penerangan |

|---|---|

| Penebat | Mencegah litar pintas dan kakisan |

| Kebolehpercayaan | Meningkatkan kebolehpercayaan dan umur panjang PCB |

| Kelegaan Topeng Pateri | Membenarkan lampiran komponen semasa pemasangan PCB |

Aplikasi topeng pateri melibatkan pengawetan bahan yang digunakan untuk memastikan lekatan dan ketahanan yang betul. Bukaan dalam topeng pateri, dipanggil kelegaan topeng pateri, membenarkan lampiran komponen semasa proses pemasangan PCB. Dengan menggunakan topeng pateri, fungsi dan prestasi PCB dilindungi, dilindungi, memastikan operasi optimum dan jangka hayat dilanjutkan. Langkah kritikal dalam aliran proses fabrikasi PC ini memainkan peranan penting dalam menghasilkan PCB berkualiti tinggi.

Proses Cetakan Skrin Sutera

Dalam proses percetakan skrin sutera, kawalan yang tepat ke atas penyediaan skrin dan ketebalan dakwat adalah penting untuk mencapai cetakan berkualiti tinggi.

Kaedah penyediaan skrin yang digunakan boleh memberi kesan besar kepada kualiti cetakan akhir, dengan faktor seperti kiraan jaringan, ketebalan emulsi dan ketegangan skrin semuanya memainkan peranan penting.

Kaedah Penyediaan Skrin

Penyediaan skrin sutera dalam fabrikasi PCB melibatkan proses yang teliti untuk mencipta lapisan atas dan bawah tanda pengenalan, yang penting untuk pemasangan komponen dan kawalan kualiti. Proses ini menggunakan a skrin mesh dengan stensil reka bentuk PCB untuk menggunakan dakwat pada papan. Proses skrin sutera menambah label, logo, garis besar komponen dan tanda penting lain.

Aspek utama berikut adalah penting untuk penyediaan skrin yang berkesan:

- Yang tahan lama, dakwat berasaskan epoksi digunakan untuk menjamin kebolehbacaan jangka panjang bagi tanda pengenalan.

- Stensil reka bentuk PCB dibuat dengan teliti untuk memastikan pembiakan yang tepat daripada reka bentuk.

- Penjajaran dan pendaftaran yang betul adalah penting untuk percetakan skrin sutera yang tepat pada PCB.

- Skrin mesh dibersihkan dan diselenggara dengan teliti untuk mengelakkan kecacatan dan memastikan hasil yang konsisten.

- Proses skrin sutera dipantau dan dikawal dengan teliti untuk dicapai keluaran berkualiti tinggi.

Kawalan Ketebalan Dakwat

Semasa proses percetakan skrin sutera, mengekalkan kawalan tepat ke atas ketebalan dakwat adalah penting untuk menjamin kebolehbacaan, ketahanan dan kefungsian PCB yang sangat baik. Kawalan ketebalan dakwat adalah penting untuk memastikan penggunaan seragam dakwat ke permukaan PCB, yang secara langsung memberi kesan kepada keterlihatan label komponen, logo dan maklumat kritikal lain. Ketebalan dakwat yang tidak mencukupi boleh mengakibatkan kebolehbacaan yang lemah, daya tahan terjejas, dan kefungsian terjejas PCB.

Untuk mencapai kawalan ketebalan dakwat yang tepat, peralatan percetakan skrin sutera mesti ditentukur dengan ketepatan yang terbaik. Penentukuran ini memastikan bahawa ketebalan dakwat yang dikehendaki dikekalkan secara konsisten sepanjang proses fabrikasi PCB. Langkah kawalan kualiti dilaksanakan untuk memantau dan mengawal ketebalan dakwat, memastikan ia memenuhi piawaian yang diperlukan.

Penggunaan seragam dakwat juga menghalang pengoksidaan kuprum, yang boleh menjejaskan prestasi PCB. Dengan mengekalkan kawalan ketebalan dakwat yang tepat, pengeluar boleh menjamin PCB berkualiti tinggi yang memenuhi piawaian yang diperlukan untuk kebolehbacaan, ketahanan dan kefungsian. Langkah kritikal dalam proses percetakan skrin sutera ini adalah penting untuk menghasilkan PCB yang boleh dipercayai dan cekap.

Teknik Fabrikasi PCB

Dengan menggabungkan pelbagai proses, teknik fabrikasi PCB secara berkesan mengubah bahan mentah menjadi papan litar bercetak yang berfungsi. Ini melibatkan satu siri langkah tepat yang menjamin output berkualiti tinggi. Teknik ini merangkumi pelbagai peringkat yang menjamin pengeluaran PCB yang boleh dipercayai tinggi.

Teknik fabrikasi PCB melibatkan:

- Penyediaan lapisan dalam:

- Mencetak lapisan dalam

- Menggunakan rintangan foto

- Menggerudi lubang

- Memohon kemasan permukaan

- Penjajaran lapisan dan pemeriksaan:

- Menjamin pendaftaran yang tepat

- Pengesanan kecacatan

- Perbandingan dengan fail Gerber

- Ikatan lapisan dan penggerudian:

- Menggunakan prepreg untuk ikatan

- Mesin yang dipacu komputer untuk penggerudian

- Pencari sinar-X untuk pengecaman tempat

- Pengeluaran dan pemeriksaan akhir:

- Melibatkan kemasan permukaan

- Pemeriksaan jaminan kualiti

- Tekan ikatan untuk ikatan lapisan

- Pengimejan dengan reka bentuk PCB

- Aplikasi tahan foto

- Kawalan kualiti:

- Memastikan bahawa produk akhir memenuhi piawaian dan spesifikasi yang diperlukan

Proses Pengilangan CCL

The Proses pembuatan CCL, komponen penting dalam fabrikasi PCB, melibatkan satu siri langkah tepat yang akhirnya menentukan ciri penghantaran isyarat dan impedans dalam papan litar bercetak. Proses ini penting untuk menjamin integriti dan kebolehpercayaan isyarat dalam PCB.

Proses pembuatan CCL bermula dengan memotong dan menyusun bahan lamina teras, diikuti dengan menekan dan memeriksa. The proses lapisan dalam melibatkan permohonan filem fotosensitif, mengawet, dan mengeluarkan lebihan kuprum untuk pembentukan litar. Masa pendedahan dan kuantiti pelarut kuprum berbeza-beza berdasarkan jenis papan yang dihasilkan.

Kualiti pembuatan CCL secara langsung memberi kesan kepada prestasi PCB, menjadikannya penting untuk mengekalkan standard yang tinggi sepanjang proses. Dengan mengawal faktor seperti pemilihan bahan, ketebalan lapisan, dan syarat pemprosesan, pengilang boleh mengoptimumkan proses pembuatan CCL untuk mencapai ciri-ciri penghantaran isyarat yang ideal dan impedans.

Laminat dan Bahan Teras

Membentuk asas kepada papan litar bercetak, lamina terdiri daripada lapisan bahan teras dipilih dengan teliti untuk mereka kekuatan mekanikal, sifat terma, dan ciri elektrik. Bahan-bahan teras ini, termasuk resin epoksi dan gentian kaca, membentuk struktur asas lamina yang digunakan dalam fabrikasi PCB. Pemilihan bahan teras sangat memberi kesan kepada prestasi keseluruhan PCB, menjadikannya penting untuk memilih bahan yang memenuhi keperluan khusus.

Beberapa aspek utama lamina dan bahan teras dalam fabrikasi PCB termasuk:

- FR-4, bahan teras yang popular, dipilih untuk kekuatan dan sifat penebatnya.

- Bahan prapreg, seperti kepingan gentian kaca yang diresapi resin, memastikan lekatan yang betul antara bahan teras dan kerajang tembaga.

- Plat aluminium digunakan semasa proses penggerudian untuk mengelakkan koyak kerajang tembaga dan memastikan penjajaran lubang yang tepat.

- Gabungan bahan teras dan bahan prepreg menentukan kekuatan mekanikal PCB, sifat terma dan ciri elektrik.

- Pemilihan bahan teras adalah penting untuk mencapai prestasi dan kebolehpercayaan PCB yang optimum.

Teknik Penggerudian Ketepatan

Dengan asas lamina dan bahan teras disediakan, proses penggerudian ketepatan memainkan peranan penting dalam menjamin penempatan lubang yang tepat dan ketersambungan antara lapisan dalam papan litar bercetak berbilang lapisan. Dalam proses fabrikasi PCB, penggerudian ketepatan melibatkan penggunaan mesin dikawal komputer untuk menggerudi lubang dengan tepat untuk penempatan komponen. Proses penggerudian adalah penting untuk memastikan penjajaran dan ketersambungan antara lapisan dalam PCB berbilang lapisan.

| Teknologi Penggerudian | Saiz Lubang | Permohonan |

|---|---|---|

| Mesin Penggerudi CNC | 0.1mm – 1.0mm | Komponen lubang melalui |

| Teknologi Penggerudian Laser | 0.01mm – 0.1mm | Microvias, PCB antara ketumpatan tinggi |

| Mesin Penggerudian CNC dengan Spindle Berkelajuan Tinggi | 0.05mm – 0.5mm | Komponen nada halus |

Mesin gerudi diprogramkan untuk mengikut susun atur reka bentuk yang disediakan dalam fail Gerber untuk memastikan penempatan lubang yang tepat. Ketepatan ini adalah penting dalam fabrikasi PCB, terutamanya untuk PCB intersambung berketumpatan tinggi dan PCB berbilang lapisan. Dengan menggunakan teknik penggerudian ketepatan, pengilang boleh mencapai PCB berkualiti tinggi dengan sambungan dan prestasi yang boleh dipercayai.

Adakah Proses Pembuatan PC Serupa dengan Memasang Papan Elektronik?

Proses fabrikasi PC tidak sama persis dengan memasang papan elektronik. Walaupun kedua-duanya melibatkan penggunaan pelbagai komponen dan teknik pematerian, yang aliran proses visual untuk papan elektronik lazimnya mengikut urutan yang berbeza dan melibatkan bahan dan mesin yang berbeza.

Pemeriksaan Akhir dan Pembungkusan

Setelah selesai proses fabrikasi, yang ketat pemeriksaan terakhir dimulakan untuk meneliti PCB untuk kecacatan, ketepatan dimensi, dan pematuhan kepada spesifikasi. Peringkat ini adalah penting dalam menjamin PCB memenuhi piawaian kualiti yang dikehendaki.

Sistem pemeriksaan optik automatik (AOI) biasanya digunakan untuk pemeriksaan menyeluruh, memanfaatkan teknologi canggih untuk mengesan walaupun penyelewengan yang sedikit.

Aspek utama pemeriksaan akhir dan proses pembungkusan termasuk:

- Menyemak kecacatan, seperti retak, delaminasi atau seluar pendek

- Mengesahkan ketepatan dimensi untuk memastikan kesesuaian dan kefungsian yang tepat

- Mengesahkan pematuhan kepada spesifikasi, termasuk bahan, ketebalan dan kemasan

- Melindungi PCB daripada faktor persekitaran dan kerosakan fizikal semasa pengangkutan

- Membungkus PCB dalam beg antistatik atau kotak berlapik buih untuk transit yang selamat

Pembungkusan yang betul adalah penting untuk memastikan PCB sampai kepada pengguna akhir dalam keadaan bersih. Dengan melaksanakan langkah-langkah ini, pengeluar boleh menjamin PCB berkualiti tinggi yang memenuhi piawaian yang diperlukan, akhirnya membawa kepada peningkatan prestasi dan kebolehpercayaan dalam produk akhir.

Soalan Lazim

Apakah 4 Peringkat Aliran Reka Bentuk PCB?

Empat peringkat aliran reka bentuk PCB ialah:

- Tangkapan skematik melibatkan mencipta perwakilan grafik litar menggunakan perisian khusus.

- Susun atur PCB ialah tempat komponen diletakkan dan jejak dihalakan pada papan.

- Pengesahan reka bentuk mengesahkan bahawa reka bentuk memenuhi keperluan elektrik dan fizikal.

- Output reka bentuk menghasilkan fail Gerber yang mengandungi data pembuatan untuk fabrikasi PCB.

Setiap peringkat adalah penting dalam menjamin papan litar bercetak yang berfungsi dan cekap.

Apakah 17 Langkah Pemprosesan Pengilangan Biasa dalam Pengeluaran PCB?

17 langkah pemprosesan pembuatan biasa dalam pengeluaran PCB merangkumi pelbagai aktiviti. Proses ini dimulakan dengan mereka bentuk susun atur PCB, diikuti dengan pemeriksaan DFM dan mencetak lapisan dalam papan lamina.

Langkah seterusnya melibatkan penjajaran lapisan, mengikat lapisan luar dengan substrat, menggerudi lubang ketepatan, dan memuktamadkan PCB dengan kemasan permukaan. Proses pemeriksaan yang ketat, termasuk pemeriksaan optik automatik dan pengimbasan sensor laser, menjamin pengeluaran tanpa kecacatan.

Apakah Langkah-Langkah yang Terlibat dalam Fabrikasi PCB?

Proses fabrikasi PCB melibatkan beberapa langkah yang rumit. Pada mulanya, susun atur reka bentuk dibuat, diikuti dengan a Semakan DFM dan merancang filem foto.

Lapisan dalam kemudiannya disediakan dengan mencetak, menggunakan rintangan foto, menggerudi, dan menggunakan kemasan permukaan dan topeng pateri. Lapisan diselaraskan dan diperiksa menggunakan mesin penebuk optik dan penderia laser.

Lapisan luar diikat, digerudi, dan disalut dengan tembaga, yang memuncak pada pengeluaran dan pemeriksaan akhir untuk jaminan kualiti.

Apakah Aliran Proses Pemasangan PCB?

Semasa konduktor mengatur simfoni komponen, yang Proses pemasangan PCB terbentang. Ia bermula dengan penyediaan komponen, di mana bahagian yang dibuat dengan ketepatan dipilih dan disusun dengan teliti.

Seterusnya, yang mesin pemasangan automatik mengambil bahagian tengah, meletakkan dan memateri komponen dengan tepat pada papan dengan ketepatan dan kelajuan.

maestro daripada kawalan kualiti, AOI, memeriksa PCB yang dipasang, memastikan keharmonian antara bentuk dan fungsi.

Pergerakan terakhir: ujian berfungsi, di mana PCB dihidupkan, prestasinya adalah bukti simfoni perhimpunan.