Le spese di fabbricazione possono essere notevolmente ridotte implementando una combinazione di principi di progettazione strategica, soluzioni di automazione ed efficienze operative che mirano alla riduzione degli sprechi, alla produttività del lavoro e ottimizzazione della catena di fornituraLe strategie efficaci includono l'ottimizzazione della progettazione e dell'automazione dei PCB, la semplificazione delle operazioni della catena di fornitura, il miglioramento dell'efficienza del lavoro, lo sfruttamento tecnologie di produzione intelligenti, e ottimizzando la disposizione e la progettazione della struttura. Adottando queste strategie, i produttori possono ridurre i costi di manodopera, minimizzare lo spreco di materiale e migliorare la produttività complessiva. Inoltre, sviluppando partnership strategiche e potenziando processi di controllo qualità può anche portare a notevoli risparmi sui costi. Esplora queste strategie in modo approfondito per scoprire ulteriori opportunità per riduzione dei costi.

Punti chiave

- L'implementazione di soluzioni di automazione può ridurre i costi di produzione di 12-181 TP3T e i costi di manodopera fino a 251 TP3T.

- L'ottimizzazione delle operazioni della supply chain attraverso il consolidamento dei fornitori e una gestione snella dell'inventario può ridurre al minimo i tempi di consegna e i costi.

- Migliorare l'efficienza del lavoro attraverso la formazione trasversale, i principi di produzione snella e strategie di miglioramento continuo può ridurre i costi di manodopera.

- L'implementazione di attrezzature a risparmio energetico e di fonti di energia rinnovabili può portare a risparmi sui costi a lungo termine e ad aumentare la produttività.

- Concentrandosi sui prodotti chiave con un'elevata domanda ed eliminando i prodotti con scarse prestazioni è possibile ottimizzare l'allocazione delle risorse e ridurre gli sprechi.

Ottimizzazione della progettazione PCB per la riduzione dei costi

Applicando principi di progettazione che danno la priorità producibilità E efficienza dell'assemblaggio, le aziende possono ridurre notevolmente le spese di fabbricazione riducendo al minimo lo spreco di materiale, i tempi di produzione e i costi di manodopera. Ottimizzando Progettazione di circuiti stampati è un passaggio essenziale in questo processo, poiché consente di semplificare e ottimizzare i processi di produzione in termini di costi.

Selezionando componenti convenienti e riducendo le caratteristiche non necessarie nella progettazione, si è ottenuto un significativo risparmi può essere raggiunto. Inoltre, implementando regole di progettazione per il layout del PCB può ridurre al minimo gli sprechi e migliorare resa di produzione, con conseguente riduzione dei costi.

Inoltre, collaborare con i partner di fabbricazione all'inizio del processo di progettazione può aiutare a identificare opportunità di risparmio sui costi e ottimizzazioni. Integrando queste strategie, le aziende possono ridurre utilizzo del materiale, tempi di produzione e costi di manodopera, determinando in ultima analisi notevoli risparmi sui costi.

L'ottimizzazione efficace della progettazione dei PCB è un fattore chiave per ridurre le spese di fabbricazione e, dando priorità alla producibilità e all'efficienza dell'assemblaggio, le aziende possono acquisire un vantaggio competitivo nel settore manifatturiero.

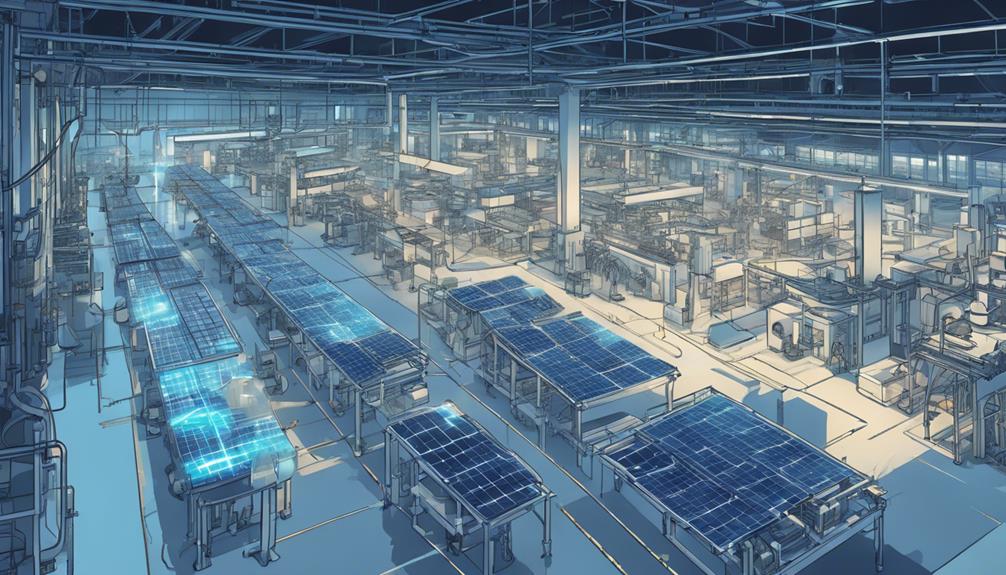

Implementazione di un'automazione conveniente

Man mano che le aziende ottimizzano la progettazione dei loro PCB per ridurre i costi, possono amplificare ulteriormente questi risparmi implementando soluzioni di automazione convenienti che mirano a processi ad alta intensità di manodopera e riducono al minimo gli sprechi. In questo modo, possono ridurre costi di produzione di 12-18% e costi di manodopera fino a 25%. Le soluzioni di automazione possono anche portare a un 30-50% diminuzione dei difetti e spese di rielaborazione, con conseguenti notevoli risparmi sui costi.

Inoltre, l'implementazione dell'automazione può migliorare l'efficienza, portando a un 30% aumento della produzione output. Inoltre, l'automazione può abbassare i costi operativi fino a 80% attraverso la riduzione degli sprechi e una migliore efficienza. Adottando strategie di automazione convenienti, le aziende possono ridurre i costi di manodopera, migliorare l'efficienza e aumentare la produttività di 55%.

Semplificazione delle operazioni della catena di fornitura

La semplificazione delle operazioni della supply chain è una componente critica per ridurre le spese di fabbricazione. Implementando strategie di consolidamento dei fornitori, adottando pratiche di gestione snella dell'inventario, E ottimizzazione del percorso logistico, i produttori possono ridurre notevolmente i costi e migliorare l'efficienza complessiva.

Queste strategie possono contribuire ad attenuare le complessità della supply chain, migliorando i tempi di produzione e riducendo le spese.

Strategie di consolidamento dei fornitori

Inoltre, attraverso consolidamento strategico dei fornitori, le aziende possono ridurre notevolmente i costi di approvvigionamento e migliorare l'efficienza della supply chain sfruttando sconti sul volume e semplificando la comunicazione con una base di fornitori più piccola e affidabile. Consolidando i fornitori, le aziende possono ottimizzare la gestione dell'inventario, riducendo tempi di consegna e minimizzando le rotture di stock. Ciò, a sua volta, migliora l'efficienza della supply chain e riduce i costi associati all'approvvigionamento.

Il consolidamento dei fornitori favorisce anche relazioni più forti con i fornitori, portando a migliore collaborazione, controllo di qualità migliorato e affidabilità aumentata. Il processo di approvvigionamento è semplificato, riducendo le spese generali amministrative, le complessità di negoziazione e il rischio di interruzioni della catena di fornitura. Inoltre, il consolidamento dei fornitori consente un migliore controllo dei costi, migliora le negoziazioni sui prezzie aumenta la visibilità dell'intera catena di fornitura per un processo decisionale più consapevole.

Gestione snella dell'inventario

Adottando pratiche di gestione snella dell'inventario, le aziende possono ridurre notevolmente i livelli di scorte in eccesso e ottimizzare il turnover dell'inventario, riducendo al minimo i costi di stoccaggio e massimizzando l'efficienza della supply chain. Questo approccio prevede l'implementazione di pratiche di inventario just-in-time (JIT) per garantire che i materiali vengano ordinati e utilizzati solo quando necessario, riducendo i costi di trasporto e prevenendo le rotture di stock. Semplificando le operazioni della supply chain, le aziende possono ridurre al minimo i tempi di consegna, migliorare il flusso di cassa e aumentare l'efficienza complessiva.

| Benefici | Strategie di gestione snella dell'inventario | Risultati |

|---|---|---|

| Riduzione dei costi di inventario | Implementazione di pratiche JIT | Riduzione al minimo dei costi di trasporto |

| Ottimizzazione dei processi | Semplificazione delle operazioni della catena di fornitura | Miglioramenti dell'efficienza |

| Migliorare le previsioni | Gestione efficace dell'inventario | Riduzione delle scorte in eccesso |

| Migliorare la reattività | Implementazione di pratiche di inventario snelle | Maggiore reattività alle richieste del mercato |

| Aumentare la produttività | Riduzione dei tempi di consegna | Risparmio sui costi e aumento della produttività |

Routing logistico ottimizzato

Efficace ottimizzazione del percorso logistico può ridurre notevolmente costi di trasporto e migliorare l'efficienza della supply chain sfruttando tecnologie avanzate pianificazione del percorso, ottimizzazione del carico, E strumenti di visibilità in tempo reale. Implementando strategie di routing logistico ottimizzate, le aziende possono ridurre al minimo ritardi nella consegna, ridurre i costi di trasporto e migliorare complessivamente performance della catena di fornitura.

Alcuni dei principali vantaggi dell'ottimizzazione del routing logistico includono:

- Riduzione fino a 20% dei costi di trasporto grazie a un'efficiente pianificazione del percorso e all'ottimizzazione del carico

- Maggiore precisione nelle consegne e riduzione degli errori manuali grazie all'uso di sistemi di gestione dei trasporti

- Visibilità migliorata della supply chain e capacità di tracciamento in tempo reale tramite strumenti di tracciamento GPS e visibilità in tempo reale

Inoltre, le aziende possono ottimizzare ulteriormente le loro operazioni logistiche collaborando con fornitori di servizi logistici terzi, implementando strategie di logistica inversa per recuperare i costi di trasporto e ottimizzare i livelli di inventario per ridurre gli sprechi e l'eccesso di inventario. Semplificando le operazioni logistiche, le aziende possono ottenere significativi risparmi sui costi, migliorare la soddisfazione del cliente e ottenere un vantaggio competitivo sul mercato.

Migliorare le strategie di efficienza del lavoro

Inoltre, in modo prominente nel perseguimento di riduzione delle spese di fabbricazione, una strategia indispensabile è quella di migliorare l'efficienza del lavoro, poiché anche guadagni marginali in termini di produttività possono avere un impatto notevole sui profitti di un'azienda.

Implementazione automazione dei processi può ridurre notevolmente i costi di manodopera migliorando l'efficienza e la precisione, liberando i dipendenti per compiti più complessi.

La formazione trasversale dei dipendenti può inoltre migliorare l'efficienza del lavoro, aumentando la flessibilità, evitando i costi di manodopera specializzata e potenziando le competenze complessive della forza lavoro.

Inoltre, l'adozione principi di produzione snella può semplificare i processi di fabbricazione, ridurre gli sprechi e ottimizzare l'efficienza, portando infine a significativi risparmio sui costi di manodopera.

Inoltre, l'impiego di tecnologie avanzate come la robotica e l'intelligenza artificiale può migliorare ulteriormente l'efficienza del lavoro riducendo la necessità di manodopera e aumentando la produttività complessiva.

Finalmente, strategie di miglioramento continuo come Kaizen può consentire ai dipendenti di identificare le inefficienze, migliorare i processi e, in ultima analisi, ridurre i costi di manodopera.

Sfruttare le tecnologie di produzione intelligenti

Per aumentare ulteriormente i guadagni di efficienza della manodopera, le aziende di fabbricazione possono sfruttare le tecnologie di produzione intelligenti per rivoluzionare i loro processi di produzione e rivelare ulteriori risparmi sui costi. Integrando tecnologie all'avanguardia, come dispositivi IoT e soluzioni AI, le aziende di fabbricazione possono ottimizzare i loro processi, ridurre i tempi di inattività e semplificare la produzione.

Ecco alcuni dei principali vantaggi derivanti dallo sfruttamento delle tecnologie di produzione intelligenti:

- Automazione:L'implementazione dell'automazione nella fabbricazione può portare a notevoli risparmi sui costi semplificando la produzione, riducendo i costi di manodopera e riducendo al minimo gli errori.

- Analisi dei dati: L'analisi dei dati in tempo reale consente di prendere decisioni proattive per migliorare il controllo della produzione e ridurre al minimo gli sprechi nei processi di fabbricazione.

- Robotica e manutenzione predittiva:La robotica nella fabbricazione può aumentare la produttività, migliorare la qualità del prodotto e ridurre i costi operativi, mentre le capacità di manutenzione predittiva riducono al minimo i tempi di fermo delle apparecchiature, diminuiscono i costi di riparazione e prolungano la durata dei macchinari di fabbricazione.

Ottimizzazione delle misure di efficienza energetica

L'ottimizzazione delle misure di efficienza energetica è essenziale per i produttori che cercano di ridurre le spese.

Implementando Sistemi di monitoraggio energetico, migliorando l'efficienza delle macchine e adottando Strategie di ottimizzazione dell'illuminazione, i fabbricanti possono ridurre notevolmente lo spreco di energia e abbassare costi operativi.

Queste misure possono rivelarsi particolarmente efficaci nel ridurre le spese di fabbricazione e la loro implementazione merita di essere esplorata.

Sistemi di monitoraggio energetico

I sistemi di monitoraggio energetico sono uno strumento essenziale per le strutture di fabbricazione che cercano di ridurre i costi operativi e migliorare la sostenibilità monitorando e analizzando i modelli di consumo energetico in tempo reale. Implementando questi sistemi, le strutture di fabbricazione possono ottimizzare il consumo energetico, ridurre gli sprechi energetici e identificare le aree di risparmio sui costi.

Alcuni dei principali vantaggi dei sistemi di monitoraggio dell'energia includono:

- Fornire dati in tempo reale sull'uso dell'energia per identificare aree di miglioramento e risparmi sui costi

- Consentire l'identificazione dei processi ad alta intensità energetica e l'attuazione di misure di risparmio energetico

- Facilitare significative riduzioni dei costi nelle operazioni di fabbricazione attraverso un'efficienza energetica ottimizzata

Aggiornamenti dell'efficienza della macchina

Gli aggiornamenti dell'efficienza delle macchine sono un aspetto essenziale della fabbricazione economica, in quanto possono attivare significativi risparmi energetici e rafforzare il risultato finale semplificando i processi di produzione. Implementando misure di efficienza energetica, gli impianti di fabbricazione possono ridurre il consumo energetico fino a 30%, con conseguenti notevoli risparmi sui costi.

La manutenzione e la calibrazione regolari delle macchine sono essenziali per migliorare l'efficienza energetica e prolungare la durata delle apparecchiature. Inoltre, utilizzare software di gestione dell'energia per monitoraggio in tempo reale consente di identificare aree di miglioramento, ottimizzando l'uso dell'energia e riducendo costi operativi.

Investire in fonti di energia rinnovabile per i processi di fabbricazione può portare a risparmio sui costi a lungo termine e vantaggi di sostenibilità ambientale. Migliorando l'efficienza delle macchine, gli impianti di fabbricazione possono ridurre il consumo energetico, abbassare i costi operativi e aumentare efficienza complessivaCiò non solo avvantaggia il risultato finale, ma contribuisce anche a un futuro sostenibile.

Strategie di ottimizzazione dell'illuminazione

Integrando gli aggiornamenti dell'efficienza della macchina con strategie di ottimizzazione dell'illuminazione mirate, gli impianti di fabbricazione possono ottenere ulteriori risparmi energetici e ridurre ulteriormente le spese operative.

Implementazione soluzioni di illuminazione a risparmio energetico può ridurre notevolmente il consumo di energia, con Tecnologia LED offrendo fino a 75% di risparmio energetico rispetto ai sistemi di illuminazione tradizionali. Ciò non solo riduce i costi di produzione, ma contribuisce anche a un processo di produzione più snello.

Per massimizzare il risparmio energetico, prendi in considerazione le seguenti strategie:

- Ristrutturare gli apparecchi di illuminazione esistenti con LED a risparmio energetico per ridurre le bollette energetiche e i costi di manutenzione

- Implementare sensori di movimento e timer per regolare automaticamente i livelli di luce in base all'occupazione e alle condizioni di luce naturale

- Utilizzare tecniche di raccolta della luce diurna per ottimizzare l'uso della luce naturale durante le ore diurne, riducendo la necessità di illuminazione artificiale

Aggiornamento e adeguamento delle apparecchiature

Inoltre, aumentare l'efficienza della fabbricazione può essere semplice come ammodernamento e adeguamento delle apparecchiature esistenti, una mossa strategica che può produrre significativi guadagni di produttività e riduzioni dei costi. Aggiornando le attrezzature, gli stabilimenti di fabbricazione possono aspettarsi un aumento di produttività ed efficienza del 10-20%. Ciò si ottiene tramite l'integrazione di tecnologie moderne e automazione, consentendo processi semplificati e costi di manodopera ridotti.

Inoltre, l'ammodernamento dei macchinari più vecchi con le nuove tecnologie può ridurre i costi di manutenzione del 25-30%%, contribuendo inoltre al risparmio sui costi. Le attrezzature modernizzate tendono anche a ridurre il consumo energetico fino a 15%, portando a un funzionamento più sostenibile e rispettoso dell'ambiente.

Inoltre, i macchinari aggiornati spesso si traducono in una migliore qualità del prodotto e in tassi di errore ridotti, migliorando le prestazioni complessive di fabbricazione. Investendo in aggiornamenti e retrofit delle attrezzature, gli stabilimenti di fabbricazione possono ottenere risparmi sui costi a lungo termine e ottenere un vantaggio competitivo nel settore.

Strategie di riduzione al minimo degli sprechi di materiale

Oltre all'ammodernamento e al riadattamento delle apparecchiature, minimizzare lo spreco di materiale è un aspetto critico di fabbricazione conveniente, poiché gli sprechi inutili possono erodere notevolmente i margini di profitto e compromettere l'efficienza operativa. Implementazione dei principi di produzione snella può ridurre notevolmente lo spreco di materiale, con potenziali risparmi fino a 50%.

Per raggiungere questo obiettivo, i fabbricanti possono utilizzare tecnologie avanzate come l'intelligenza artificiale e apprendimento automatico per ottimizzare l'utilizzo dei materiali e ridurre al minimo gli sprechi.

Strategie efficaci di riduzione degli sprechi possono portare a notevoli risparmi sui costi di fabbricazione. Alcune strategie chiave includono:

- Semplificazione dei processi della supply chain per ridurre lo spreco di materiale e migliorare la redditività

- Implementare un miglioramento continuo nella movimentazione e nello stoccaggio dei materiali per ridurre gli sprechi e migliorare l'efficienza

- Utilizzando tecnologie avanzate per ottimizzare l'uso dei materiali e ridurre al minimo gli sprechi

Consolidamento efficace delle offerte di prodotti

Attraverso consolidamento strategico del prodotto, i fabbricanti possono notevolmente semplificare le loro operazioni, eliminare le inefficienze e accedere notevoli risparmi sui costiConcentrandosi sui prodotti chiave con elevata domanda e redditività, i produttori possono ottimizzare l'allocazione delle risorse e ridurre al minimo i costi generali. Ciò consente loro di semplificare le operazioni, riducendo la complessità della produzione e migliorando l'efficienza complessiva.

Inoltre, il consolidamento delle offerte di prodotti consente ai produttori di eliminare prodotti duplicati o poco performanti, con conseguente miglioramento tassi di rotazione delle scorte e spese di stoccaggio ridotte. Ciò, a sua volta, consente loro di negoziare prezzi e termini migliori con i fornitori, sfruttando il loro maggiore potere negoziale.

Ottimizzazione del layout e del design della struttura

Ottimizzazione disposizione della struttura e il design è essenziale per i fabbricanti che cercano di ridurre le spese e migliorare efficienza operativa.

Semplificando il flusso di produzione, riducendo al minimo la movimentazione dei materiali e massimizzando utilizzo dello spazio, i produttori possono ridurre notevolmente gli sprechi, aumentare la produttività e abbassare i costi.

Una progettazione efficace degli impianti può avere un impatto profondo sui profitti di un'azienda e un'attenta valutazione di questi fattori è essenziale per ottenere una fabbricazione conveniente.

Flusso di produzione efficiente

Riconfigurando i layout delle strutture per ridurre al minimo le distanze di viaggio e migliorare l'efficienza del flusso di lavoro, i produttori possono ridurre notevolmente i costi di movimentazione dei materiali e migliorare il flusso di produzione complessivo. Questa progettazione ottimizzata del layout consente ai dipendenti di lavorare in modo più efficiente, riducendo il rischio di incidenti e tempi di inattività. Di conseguenza, i produttori possono sperimentare notevoli risparmi sui costi e una produttività migliorata.

Alcuni dei principali vantaggi di un flusso di produzione efficiente includono:

- Tempi di consegna ridotti:Snellendo le operazioni, i produttori possono rispondere rapidamente alle mutevoli richieste dei clienti e ridurre i tempi di consegna, con conseguente aumento della soddisfazione della clientela.

- Rifiuti ridotti al minimo: L'implementazione dei principi di produzione snella nella progettazione degli impianti aiuta a eliminare gli sprechi, riducendo i costi e l'impatto ambientale.

- Utilizzo migliorato delle strutture: L'ottimizzazione della disposizione e della progettazione degli impianti consente ai produttori di massimizzare lo spazio utilizzabile, riducendo i costi generali e migliorando l'efficienza complessiva.

Riduzione della movimentazione dei materiali

Efficace disposizione e progettazione della struttura svolgono un ruolo fondamentale nella riduzione costi di movimentazione dei materiali, poiché consentono ai produttori di ridurre al minimo la distanza percorsa dai materiali e migliorare l'efficienza del flusso di lavoro. Ottimizzando la disposizione delle postazioni di lavoro e delle aree di stoccaggio, i produttori possono ridurre notevolmente i tempi e i costi associati alla movimentazione dei materiali.

L'implementazione di un sistema di flusso di materiali semplificato può anche ridurre i requisiti di manodopera e migliorare la produttività complessiva nelle operazioni di fabbricazione. Inoltre, l'incorporazione principi ergonomici nella progettazione delle strutture può migliorare la sicurezza e la produttività dei lavoratori, riducendo il rischio di infortuni e tempi di fermo correlati alla movimentazione dei materiali.

Investire in tecnologie di automazione per il trasporto e lo stoccaggio dei materiali può anche ottimizzare i processi di movimentazione dei materiali, aumentando l'efficienza e riducendo i costi. Adottando queste strategie, i produttori possono ridurre i costi di movimentazione dei materiali, migliorare l'efficienza del flusso di lavoro e creare un ambiente di lavoro più sicuro.

Massimizzazione dell'utilizzo dello spazio

La disposizione e la progettazione della struttura hanno un profondo impatto sulle operazioni di fabbricazione e massimizzare l'utilizzo dello spazio è fondamentale per ridurre costi di movimentazione dei materiali e migliorando l'efficienza complessiva.

Ottimizzando disposizione della struttura, le aziende di fabbricazione possono ridurre i costi di movimentazione dei materiali fino a 30%, aumentando capacità di stoccaggio fino a 50% e ridurre al minimo tempo di viaggio per i dipendenti, aumentando così la produttività.

Alcune strategie chiave per massimizzare l'utilizzo dello spazio includono:

- Implementazione di un layout semplificato della struttura per ridurre il rischio di incidenti e danni materiali

- Progettare un layout che riduca al minimo i tempi di percorrenza e massimizzi la capacità di stoccaggio

- Utilizzando soluzioni di stoccaggio verticale per aumentare la capacità di stoccaggio e ridurre l'utilizzo dello spazio a pavimento

Migliorare i processi di controllo qualità

Incorporare regolarmente misure avanzate di controllo qualità nel processo di fabbricazione riduce notevolmente la probabilità di difetti e successivi costosi richiami. L'implementazione sistemi di ispezione automatizzati e utilizzando tecnologie di imaging avanzate per il rilevamento dei difetti garantisce la qualità del prodotto e riduce i difetti. Sottolineando rigorosi controlli di qualità previene i difetti e migliora l'efficienza produttiva complessiva. Prevenendo i difetti tramite misure sistematiche di controllo qualità, i produttori possono ridurre gli sprechi e risparmiare sui costi.

Implementazione tecniche snelle nei processi di controllo qualità è essenziale per riduzione dei rifiutiQuesto approccio elimina i passaggi non necessari, riduce la variabilità e migliora il flusso di processo. Di conseguenza, i produttori possono reindirizzare le risorse verso attività di alto valore, migliorando la produttività e riducendo le spese di fabbricazione.

Esternalizzazione delle attività di produzione non core

Esternalizzando strategicamente le attività di produzione non essenziali, le aziende possono reindirizzare le risorse verso attività di alto valore, migliorare l'efficienza complessiva e ridurre notevolmente le spese di fabbricazione. Questo approccio consente alle aziende di sfruttare le competenze di fornitori di servizi specializzati, con conseguenti significativi risparmi sui costi.

Ecco alcuni dei principali vantaggi dell'esternalizzazione delle attività di produzione non essenziali:

- Riduzione dei costi fino a 60% rispetto alla produzione interna

- Risparmiare fino a 30% sulle spese operative esternalizzando le attività di fabbricazione

- Migliorare il controllo di qualità e ridurre i tempi di produzione sfruttando le competenze esterne

Sviluppare partnership strategiche in modo efficace

Stabilire partnership strategiche con fornitori di servizi specializzati può rivelare sostanziali risparmi E guadagni di efficienza nella fabbricazione, consentendo alle aziende di riallocare le risorse ad attività di alto valore e di guidare l'innovazione. Collaborando con partner che possiedono competenza specifica del settore, le aziende possono sfruttare le proprie conoscenze e capacità per ridurre spese di fabbricazione.

Anche le risorse condivise, tra cui l'accesso ad attrezzature e tecnologie specializzate, possono essere utilizzate per semplificare le operazioni e migliorare l'efficienza.

È possibile realizzare partnership efficaci esternalizzando le attività non strategiche a fornitori di servizi specializzati, consentendo alle aziende di concentrarsi sulle proprie competenze chiaveQuesta collaborazione può portare a soluzioni di fabbricazione convenienti, qualità migliorata e accelerazione time-to-market.

Inoltre, le partnership strategiche possono facilitare la condivisione delle best practice, riducendo il rischio di errori e migliorando l'efficienza complessiva del processo. Sviluppando partnership strategiche in modo efficace, le aziende possono raccogliere i benefici di risparmi sui costi, efficienza migliorata e innovazione, ottenendo in definitiva un vantaggio competitivo nel settore della fabbricazione.

Domande frequenti

Come ridurre i costi nell'industria manifatturiera?

Realizzare riduzione dei costi nell'industria manifatturiera è fondamentale implementare misure strategiche che ottimizzino efficienza operativaCiò può essere ottenuto semplificando i processi, riducendo gli sprechi e sfruttando tecnologie avanzate.

Quali sono i metodi per ridurre i costi di produzione?

Per ridurre i costi di produzione, i produttori possono impiegare diverse strategie. Implementazione principi di produzione snella elimina gli sprechi e ottimizza i processi.

L'automazione e l'integrazione tecnologica riducono i costi di manodopera e migliorano l'efficienza.

La gestione puntuale dell'inventario e le partnership strategiche con i fornitori riducono al minimo i costi dei materiali.

La pianificazione ottimizzata della produzione bilancia capacità e domanda, riducendo i tempi di inattività e i tempi di preparazione.

Quali sono le tecniche di produzione più convenienti?

Per ottimizzare i processi di produzione, impiegare tecniche convenienti come Produzione snella, automazione, E ottimizzazione della catena di fornitura.

Implementare miglioramenti dei processi come 5S e Total Productive Maintenance per ridurre al minimo gli sprechi e aumentare l'efficienza.

Sfruttare tecnologie avanzate come la robotica e l'intelligenza artificiale per aumentare la produttività e ridurre i costi di manodopera.

Inoltre, si può prendere in considerazione il nearshoring e l'approvvigionamento strategico per ridurre ulteriormente le spese, migliorando in ultima analisi i profitti.

Come può un'azienda manifatturiera ridurre al minimo i costi di produzione?

Per minimizzare i costi di produzione, un'azienda manifatturiera può implementare tecniche di ottimizzazione dei processi. Queste includono mappatura del flusso di valore ed eventi kaizen, che aiutano a identificare ed eliminare le inefficienze. Inoltre, l'adozione di un approccio di manutenzione produttiva totale (TPM) può ridurre i tempi di fermo delle apparecchiature e i costi di manutenzione.