Il tipico flusso del processo di fabbricazione di un PC prevede una serie di passaggi precisi e meticolosi, da progettazione e realizzazione del layout A controllo finale e imballaggio, garantendo la produzione di circuiti stampati (PCB) di alta qualità con prestazioni e affidabilità eccellenti. Il processo inizia con la progettazione e la creazione del layout, seguita dalla produzione del materiale principale, elaborazione della linea interna, operazioni di stratificazione e foratura, pannellatura e ispezione, e ramatura e stagnatura processi. Mentre esploriamo ogni fase in maggior dettaglio, le complessità e le sfumature della fabbricazione dei PC verranno alla luce, rivelando le complessità di questo intricato processo.

Punti chiave

- Il processo di fabbricazione del PCB inizia con la progettazione e la creazione del layout utilizzando software specializzato, seguito dall'esportazione in formato Gerber.

- La produzione del materiale centrale prevede la creazione di un composito di resina epossidica rinforzata con fibra di vetro con spessore e composizione controllati per l'integrità del segnale.

- La fase di elaborazione della linea interna prevede il rivestimento del materiale, la generazione del modello di linea e la rimozione del rame per creare il modello di circuito desiderato.

- La fase delle operazioni di stratificazione e perforazione prevede l'incollaggio di pannelli centrali con un foglio di rame, perforazione di precisione e apparecchiature a raggi X per un posizionamento accurato.

- Le fasi finali comprendono la placcatura dei pannelli, la ramatura, la stagnatura e la lavorazione dello strato esterno, seguite da un'ispezione e un imballaggio rigorosi.

Design e creazione del layout

Durante le fasi iniziali di Fabbricazione di PCB, un passaggio fondamentale è la creazione di un design e di un layout precisi, che stabiliscano le basi per l'intero processo di fabbricazione. Questa fase prevede l'utilizzo software di progettazione PCB specializzato per creare un disposizione dettagliata del scheda a circuito stampato. Il design deve essere realizzato meticolosamente per garantire che il prodotto finale soddisfi le specifiche richieste Standard di prestazione.

Una volta completato il progetto, viene esportato in Formato Gerber, un formato file standard utilizzato nel processo di produzione. Questo formato fornisce una rappresentazione precisa del layout del PCB, consentendo ai produttori di fabbricare accuratamente la scheda.

Per verificare che il progetto sia fattibile per la produzione, vengono condotti controlli di Design for Manufacturability (DFM) per identificare eventuali problemi che potrebbero sorgere durante la fabbricazione. Creando un design e un layout precisi, i produttori possono garantire un PCB di alta qualità che soddisfi le specifiche richieste, aprendo la strada a una fabbricazione e una produzione di successo.

Produzione di materiali di base

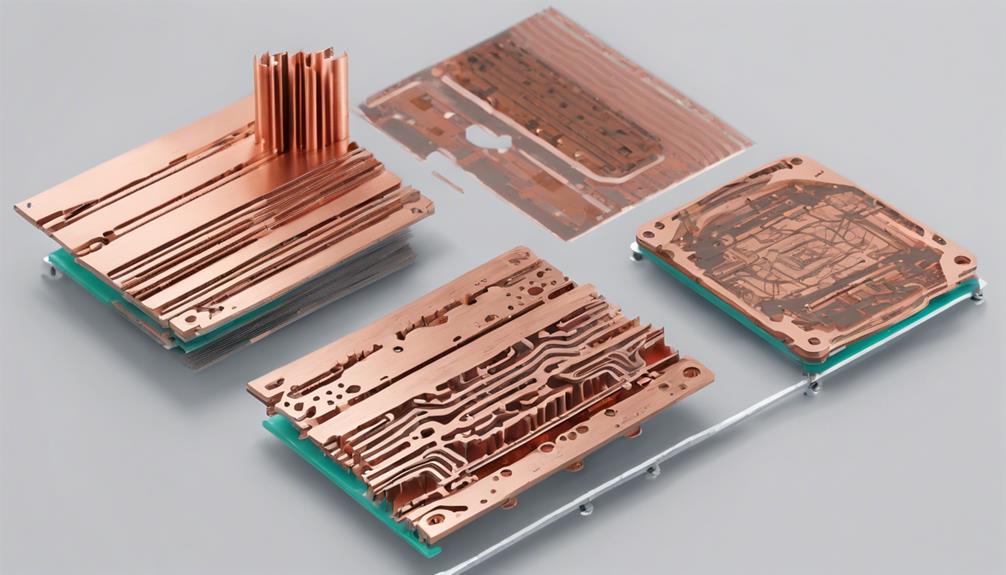

IL fabbricazione di circuiti stampati inizia con la creazione del materiale di base, un componente essenziale che costituisce il fondamento del PCB, comprendente resina epossidica rinforzata con fibra di vetro e possedere proprietà specifiche che influiscono notevolmente sulle prestazioni e sull'affidabilità della scheda.

Il materiale centrale è il materiale di base per i PCB e il suo processo di produzione prevede il taglio, l'impilamento, la pressatura e l'ispezione per garantire uniformità e qualità.

Gli aspetti chiave della produzione del materiale di base includono:

- Creazione di un composito di resina epossidica rinforzato con fibra di vetro con specifiche costante dielettrica e proprietà di conducibilità termica

- Controllo dello spessore e della composizione del materiale centrale per soddisfare i requisiti di progettazione integrità del segnale e controllo dell'impedenza

- Implementazione misure di controllo della qualità per garantire caratteristiche PCB coerenti e prestazioni elettroniche affidabili

- Mantenimento dell'uniformità nel materiale del nucleo per evitare variazioni nelle prestazioni del PCB

- Ottimizzazione delle proprietà del materiale del nucleo per soddisfare requisiti applicativi specifici

Elaborazione della linea interna

Nel fase di lavorazione della linea interna della fabbricazione di PCB, il processo di rivestimento del materiale è un passaggio fondamentale che consente la creazione dello schema circuitale sugli strati interni. Questo processo prevede l'applicazione di una pellicola fotosensibile sulla scheda centrale, che viene poi polimerizzata per definire le tracce del circuito desiderate.

IL processo di generazione del modello di linea viene avviato anche in questa fase, in cui i tempi di esposizione precisi e le quantità di solvente vengono attentamente controllati per ottenere le specifiche di progettazione del circuito richieste.

Generazione di modelli di linea

Applicazione pellicola fotosensibile agli strati di rame avvia il processo di generazione del modello di linea, un passo cruciale nella formazione accurata percorsi conduttivi sugli strati interni del circuito stampato (PCB). Questo processo garantisce la formazione precisa di percorsi conduttivi, incidendo direttamente sulla funzionalità e sulle prestazioni del PCB finale.

Ecco gli aspetti chiave della generazione del modello di linea:

- La pellicola fotosensibile viene applicata agli strati di rame per creare una maschera con motivi

- Il film è curato con luce UV per creare una maschera indurita per l'incisione

- La maschera indurita protegge ciò che desideri modello in rame durante l'incisione

- Il rame in eccesso viene rimosso utilizzando a soluzione chimica, lasciando dietro di sé lo schema circuitale desiderato

- Il modello risultante è essenziale per la formazione accurata di percorsi conduttivi sugli strati interni del PCB

Processo di rivestimento del materiale

Durante il processo di rivestimento del materiale, una pellicola fotosensibile chiamata fotoresist viene meticolosamente applicato pannelli laminati rivestiti in rame, aprendo la strada alla riproduzione precisa del progettazione del circuito sul strati interni del circuito stampato. Questo processo è un passo fondamentale nella fabbricazione di circuiti stampati (PCB).

Il fotoresist viene quindi esposto a luce UV attraverso una maschera di pellicola, che trasferisce il disegno del PCB sullo strato di rame. IL processo di sviluppo ciò che segue comporta l'uso di sostanze chimiche per rimuovere il fotoresist non esposto, lasciando dietro di sé il tracce di rame che formano lo schema circuitale. Questo preciso processo garantisce una riproduzione accurata del progetto del circuito sugli strati interni del PCB, essenziale per i successivi processi di produzione.

Il processo di rivestimento del materiale è un passaggio fondamentale nella lavorazione della linea interna, poiché getta le basi per la creazione del modello circuitale sugli strati interni del PCB. Riproducendo accuratamente la progettazione del circuito, questo processo pone le basi per la fabbricazione di successo di PCB di alta qualità.

Operazioni di stratificazione e foratura

Nella fase delle operazioni di stratificazione e perforazione della fabbricazione del PCB, il controllo preciso dello spessore dello strato è fondamentale per garantire l'integrità strutturale della scheda.

IL tecnica di foratura Anche i dipendenti sono essenziali, poiché influiscono direttamente sulla qualità del connessione elettrica e montaggio dei componenti.

Mentre esaminiamo le operazioni di stratificazione e perforazione, ci concentreremo sugli aspetti chiave di controllo dello spessore dello strato e tecniche di foratura che contribuiscono a creare un PCB affidabile e funzionale.

Controllo dello spessore dello strato

Il controllo dello spessore dello strato nella fabbricazione di PCB è fondamentale e dipende fortemente da operazioni di perforazione precise per garantire uno spessore di rame costante su ogni strato. Questo processo prevede l'incollaggio di pannelli centrali con un foglio di rame utilizzando materiale preimpregnato per garantire l'uniformità dello spessore dello strato. Questa precisione è essenziale per garantire l'integrità del segnale, il controllo dell'impedenza e le prestazioni complessive del PCB.

Per ottenere un controllo accurato dello spessore dello strato, la fabbricazione di PCB utilizza macchine computerizzate che creano fori di precisione senza danneggiare gli strati o strappare la lamina di rame. Tecniche avanzate come l'utilizzo di apparecchiature a raggi X per il posizionamento durante la perforazione svolgono un ruolo significativo nel raggiungimento di un controllo preciso dello spessore dello strato.

Gli aspetti chiave del controllo dello spessore dello strato nella fabbricazione di PCB includono:

- Controllo dello spessore del rame attraverso precise operazioni di foratura

- Il processo di stratificazione utilizza materiale preimpregnato per uniformità

- Incollaggio di pannelli centrali con lamina di rame per uno spessore costante

- Mantenimento dell'integrità del segnale e controllo dell'impedenza attraverso uno spessore preciso dello strato

- Utilizzo di apparecchiature a raggi X per un posizionamento accurato durante la perforazione

Tecniche di perforazione dei fori

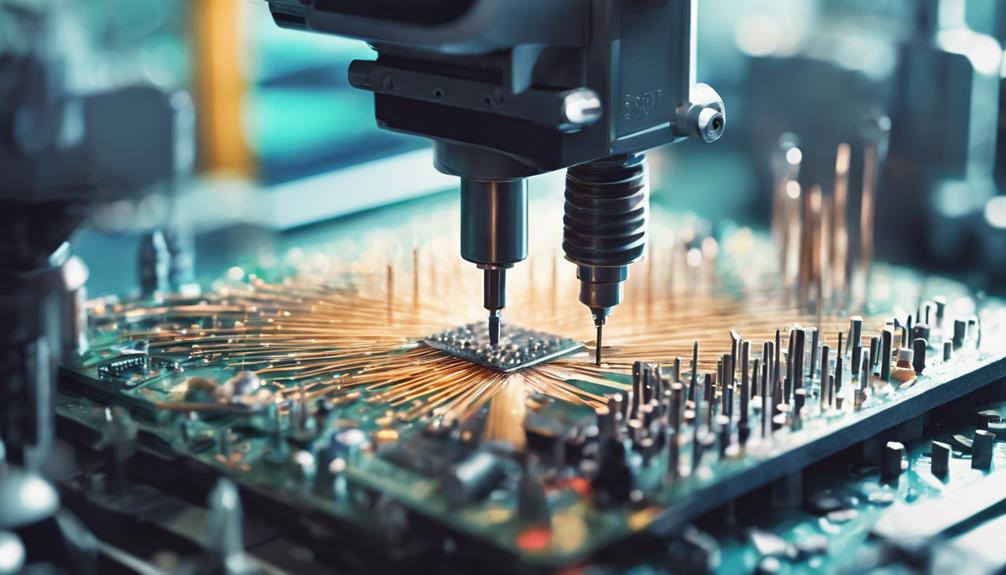

Tecniche di perforazione accurate sono essenziali Fabbricazione di PCB. Consentono la creazione di precisi fori di montaggio per componenti e interconnessioni tra strati. In questo processo, macchine computerizzate sono utilizzati per forature di precisione, garantendo posizionamento e diametro accurati del foro.

Per realizzare questo, Apparecchiature a raggi X viene utilizzato per posizionare con precisione i bersagli di perforazione sugli strati PCB durante il processo di perforazione. Inoltre, Piastre in alluminio sono spesso utilizzati per prevenire la rottura della lamina di rame sugli strati del PCB, garantendo operazioni di foratura senza intoppi.

Il processo di perforazione è fondamentale per creare interconnessioni tra strati e componenti PCB multistrato. Garantisce l'allineamento dei fori per il corretto posizionamento dei componenti e i collegamenti elettrici. Usando tecniche di perforazione di precisione, i produttori di PCB possono ottenere diametri dei fori precisi, consentendo collegamenti elettrici e montaggio di componenti affidabili.

Questo controllo preciso sulla perforazione dei fori è particolarmente importante nei PCB multistrato, dove interconnessioni accurate sono essenziali per prestazioni eccellenti.

Placcatura e ispezione dei pannelli

Durante placcatura del pannello processo, l'intero pannello è immerso in a placcatura in rame bagno per depositare uno strato uniforme di rame sulla superficie del pannello, fondamentale per ottenere il picco di conduttività e prestazioni del circuito. Questo strato di rame funge da base per i circuiti del PCB.

Segue la placcatura in rame stagnatura per prevenire l'ossidazione e migliorare la saldabilità.

Lo spessore del film di rame è meticolosamente monitorato per garantire uniformità e conduttività ideale.

Dopo la placcatura, il pannello viene sottoposto a ispezione ottica automatizzata (AOI) per rilevare eventuali difetti o irregolarità nelle tracce.

L'elaborazione dello strato esterno prevede l'applicazione maschera di saldatura, seguito dai processi di pulizia e dall'aggiunta di strato serigrafico per informazioni essenziali sul PCB.

La corretta placcatura e ispezione dei pannelli sono fasi cruciali nel processo di fabbricazione dei PC, poiché incidono direttamente sulla qualità e sull'affidabilità complessive del prodotto finale.

Ispezione secondaria e AOI

Nella fase di ispezione secondaria, l'ispezione ottica automatizzata (AOI) svolge un ruolo fondamentale nel rilevamento di difetti o errori nel Processo di fabbricazione del PCB.

Per garantire la qualità e l'affidabilità del prodotto finale, i sistemi AOI utilizzano metodi di rilevamento avanzati, comprese varie tecniche e algoritmi di ispezione.

IL processo di verifica dei componenti è anche un aspetto essenziale dell'AOI, in cui l'accuratezza del posizionamento e dell'orientamento dei componenti viene meticolosamente controllata rispetto alle specifiche di progettazione.

Metodi di rilevamento AOI

Il metodo di rilevamento AOI, una tecnica di ispezione secondaria essenziale nella fabbricazione di PCB, sfrutta sistemi di telecamere avanzati e sofisticati algoritmi per identificare un'ampia gamma di difetti sia sullo strato superiore che su quello inferiore del circuito stampato. Questa tecnologia svolge un ruolo fondamentale nel garantire la qualità dei PCB rilevando difetti come componenti mancanti, disallineamento e problemi di saldatura.

I sistemi AOI offrono numerosi vantaggi, tra cui:

- Precisione migliorata: I sistemi AOI riducono gli errori di ispezione manuale, garantendo che i difetti vengano rilevati in modo accurato ed efficiente.

- Maggiore efficienza produttiva: La tecnologia AOI scansiona rapidamente l'intera superficie del PCB, riducendo i tempi di produzione e aumentando l'efficienza complessiva.

- Ispezione completa: I sistemi AOI ispezionano sia lo strato superiore che quello inferiore del PCB, assicurandosi che i difetti vengano rilevati su tutti gli strati.

- Tempi di ispezione manuale ridotti: I sistemi AOI automatizzano il processo di ispezione, riducendo la necessità di ispezioni manuali e liberando risorse per altre attività.

- Migliore qualità del PCB: La tecnologia AOI aiuta a garantire che i PCB soddisfino gli standard di qualità richiesti, riducendo il rischio di difetti e migliorando l'affidabilità complessiva del prodotto.

Processo di verifica dei componenti

La precisione è fondamentale nel processo di verifica dei componenti, dove l'ispezione secondaria e la tecnologia AOI convergono per garantire che il PCB fabbricato sia allineato con l'intento progettuale originale.

Durante questa fase critica, vengono utilizzati sistemi di ispezione ottica automatizzata (AOI) per rilevare difetti o errori nella progettazione del PCB. Sfruttando telecamere e algoritmi avanzati di elaborazione delle immagini, i sistemi AOI confrontano il PCB fabbricato con quello file di progettazione originali, identificando difetti come componenti mancanti, disallineamenti, problemi di saldatura o cortocircuiti.

Questo ispezione meticolosa garantisce la qualità e l'affidabilità del PCB, impedendo che i difetti si propaghino alle successive fasi di produzione. Il processo di verifica dei componenti tramite AOI è un passaggio cruciale nel mantenimento dell'integrità e della funzionalità del prodotto finale del PCB.

Elaborazione dello strato esterno

Durante la fase di lavorazione dello strato esterno, a maschera di saldatura viene applicato per salvaguardare il tracce di rame sugli strati esterni del circuito stampato (PCB). Questo passaggio fondamentale garantisce la durata e la funzionalità del PCB durante la sua vita operativa.

L'elaborazione dello strato esterno implica molto più della semplice applicazione di una maschera di saldatura. Include anche:

- Processi di pulizia per rimuovere eventuali contaminanti e garantire la corretta adesione dei componenti

- Applicando il strato serigrafico per fornire informazioni importanti come designatori di componenti e loghi sul PCB

- Garantire il rifinitura finale e protezione della scheda prima che venga assemblata nei dispositivi elettronici

- Garantire i PCB affidabilità e prestazioni proteggendo le tracce di rame dalla corrosione e dai danni

- Migliorare la qualità complessiva e l'affidabilità del PCB garantendo una superficie liscia e priva di difetti

Applicazione della maschera di saldatura

Dopo la lavorazione dello strato esterno, l'applicazione di una maschera di saldatura è un passaggio fondamentale per proteggere le tracce di rame e prevenire ponti di saldatura tra i componenti. La maschera di saldatura, tipicamente di colore verde, viene applicata alla superficie del PCB mediante un processo di serigrafia. Questo processo fornisce isolamento per prevenire cortocircuiti e corrosione, migliorando così l'affidabilità e la longevità del PCB.

| Benefici | Descrizione |

|---|---|

| Isolamento | Previene cortocircuiti e corrosione |

| Affidabilità | Migliora l'affidabilità e la longevità del PCB |

| Distanze della maschera di saldatura | Consente il fissaggio dei componenti durante l'assemblaggio del PCB |

L'applicazione della maschera di saldatura prevede la polimerizzazione del materiale applicato per garantire una corretta adesione e durata. Le aperture nella maschera di saldatura, chiamate distanze della maschera di saldatura, consentono il fissaggio dei componenti durante il processo di assemblaggio del PCB. Applicando una maschera di saldatura, la funzionalità e le prestazioni del PCB vengono salvaguardate, salvaguardando e garantendo un funzionamento ottimale e una durata di vita prolungata. Questa fase critica nel flusso del processo di fabbricazione dei PC svolge un ruolo essenziale nella produzione di PCB di alta qualità.

Processo di stampa serigrafica

Nel processo di serigrafia, controllo preciso su preparazione dello schermo E spessore dell'inchiostro è essenziale per ottenere stampe di alta qualità.

Il metodo di preparazione del retino utilizzato può avere un impatto notevole sulla qualità di stampa finale, poiché fattori quali il numero di maglie, lo spessore dell'emulsione e la tensione del retino svolgono tutti un ruolo fondamentale.

Metodi di preparazione dello schermo

La preparazione della serigrafia nella fabbricazione di PCB prevede un meticoloso processo di creazione dello strato superiore e inferiore segni di identificazione, essenziali per l'assemblaggio dei componenti e il controllo qualità. Questo processo utilizza a schermo a maglie con un stencil del design del PCB per applicare l'inchiostro sulla tavola. Il processo serigrafico aggiunge etichette, loghi, contorni dei componenti e altri segni essenziali.

I seguenti aspetti chiave sono fondamentali per un'efficace preparazione dello schermo:

- Un bene durevole, inchiostro a base epossidica serve a garantire la leggibilità a lungo termine dei contrassegni di identificazione.

- Lo stencil del design del PCB è creato con cura per garantire riproduzione accurata del disegno.

- Il corretto allineamento e registrazione sono vitali per una stampa serigrafica accurata sui PCB.

- Il vaglio a maglie viene accuratamente pulito e mantenuto per prevenire difetti e garantire risultati costanti.

- Il processo di serigrafia è attentamente monitorato e controllato per raggiungere output di alta qualità.

Controllo dello spessore dell'inchiostro

Durante processo di stampa serigrafica, mantenere un controllo preciso sullo spessore dell'inchiostro è fondamentale per garantire leggibilità, durata e funzionalità eccellenti del PCB. Controllo dello spessore dell'inchiostro è imperativo accertarsi del applicazione uniforme dell'inchiostro sulla superficie del PCB, che influisce direttamente sulla visibilità del etichette dei componenti, loghi e altre informazioni critiche. Uno spessore inadeguato dell'inchiostro può comportare una scarsa leggibilità, durabilità compromessae funzionalità compromessa del PCB.

Per ottenere un controllo preciso dello spessore dell'inchiostro, l'attrezzatura per la stampa serigrafica deve essere calibrata con la massima precisione. Questa calibrazione garantisce che lo spessore dell'inchiostro desiderato venga mantenuto costantemente durante tutto il processo di fabbricazione del PCB. Vengono implementate misure di controllo qualità per monitorare e regolare lo spessore dell'inchiostro, garantendo che soddisfi i requisiti standard richiesti.

Anche l'applicazione uniforme dell'inchiostro impedisce ossidazione del rame, che può compromettere le prestazioni del PCB. Mantenendo un controllo preciso dello spessore dell'inchiostro, i produttori possono garantire PCB di alta qualità che soddisfano gli standard richiesti di leggibilità, durabilità e funzionalità. Questo passaggio critico nel processo di stampa serigrafica è essenziale per produrre PCB affidabili ed efficienti.

Tecniche di fabbricazione di PCB

Combinando più processi, le tecniche di fabbricazione dei PCB trasformano efficacemente le materie prime in circuiti stampati funzionali. Ciò comporta una serie di passaggi precisi che garantiscono un risultato di alta qualità. Queste tecniche comprendono varie fasi che garantiscono la produzione di PCB ad alta affidabilità.

Le tecniche di fabbricazione dei PCB prevedono:

- Preparazione dello strato interno:

- Stampa degli strati interni

- Applicazione della fotoresistenza

- Praticare fori

- Applicazione della finitura superficiale

- Allineamento e ispezione degli strati:

- Garantire una registrazione precisa

- Rilevamento dei difetti

- Confronto con i file Gerber

- Incollaggio e foratura degli strati:

- Utilizzo del preimpregnato per l'incollaggio

- Macchine computerizzate per la perforazione

- Localizzatori a raggi X per l'identificazione di spot

- Produzione finale e ispezione:

- Coinvolgente finitura superficiale

- Ispezione di garanzia della qualità

- Pressa incollatrice per l'incollaggio degli strati

- Imaging con progettazione PCB

- Applicazione fotoresist

- Controllo di qualità:

- Garantire che il prodotto finale soddisfi gli standard e le specifiche richieste

Processo di produzione CCL

IL Processo di produzione CCL, una componente vitale della fabbricazione di PCB, prevede una serie di passaggi precisi che in definitiva determinano il caratteristiche di trasmissione del segnale E impedenza nei circuiti stampati. Questo processo è essenziale per garantire l'integrità e l'affidabilità del segnale nei PCB.

Il processo di produzione CCL inizia con il taglio e l'impilamento dei materiali laminati, seguiti dalla pressatura e dall'ispezione. IL processo dello strato interno comporta l'applicazione pellicola fotosensibile, polimerizzando e rimuovendo il rame in eccesso per la formazione del circuito. I tempi di esposizione e le quantità di solvente di rame variano in base al tipo di pannello prodotto.

La qualità della produzione CCL influisce direttamente sulle prestazioni del PCB, rendendo fondamentale il mantenimento di standard elevati durante tutto il processo. Controllando fattori come selezione del materiale, spessore dello strato e condizioni di lavorazione, i produttori possono ottimizzare il processo di produzione CCL per ottenere caratteristiche di trasmissione del segnale e impedenza ideali.

Laminati e materiali d'anima

Costituire le fondamenta di circuiti stampati, i laminati comprendono strati di materiali di base accuratamente selezionati per loro resistenza meccanica, proprietà termiche e caratteristiche elettriche. Questi materiali di base, inclusi resina epossidica E fibra di vetro, costituiscono la struttura base dei laminati utilizzati in Fabbricazione di PCB. La scelta dei materiali di base influisce notevolmente sulle prestazioni complessive del PCB, rendendo importante selezionare materiali che soddisfino requisiti specifici.

Alcuni aspetti chiave dei laminati e dei materiali di base nella fabbricazione di PCB includono:

- FR-4, un materiale d'anima popolare, viene scelto per le sue proprietà di resistenza e isolamento.

- Materiali preimpregnati, come i fogli in fibra di vetro impregnati di resina, garantiscono la corretta adesione tra i materiali del nucleo e il foglio di rame.

- Durante il processo di foratura vengono utilizzate piastre di alluminio per evitare la rottura della lamina di rame e garantire un preciso allineamento dei fori.

- La combinazione di materiali del nucleo e materiali preimpregnati determina la resistenza meccanica, le proprietà termiche e le caratteristiche elettriche del PCB.

- La selezione dei materiali principali è fondamentale per ottenere prestazioni e affidabilità ottimali del PCB.

Tecniche di perforazione di precisione

Una volta posizionata la base dei laminati e dei materiali di base, il processo di foratura di precisione svolge un ruolo essenziale nel garantire il posizionamento accurato dei fori e la connettività tra gli strati nei circuiti stampati multistrato. Nel processo di fabbricazione dei PCB, la foratura di precisione prevede l'utilizzo di macchine controllate da computer per praticare con precisione i fori per il posizionamento dei componenti. Il processo di perforazione è vitale per garantire l'allineamento e la connettività tra gli strati nei PCB multistrato.

| Tecnologia di perforazione | Dimensione del buco | Applicazione |

|---|---|---|

| Foratrici CNC | 0,1 mm – 1,0 mm | Componenti a foro passante |

| Tecnologia di perforazione laser | 0,01 mm – 0,1 mm | Microvias, PCB di interconnessione ad alta densità |

| Foratrici CNC con mandrini ad alta velocità | 0,05 mm – 0,5 mm | Componenti a passo fine |

Le perforatrici sono programmate per seguire il layout di progettazione fornito nei file Gerber per garantire un posizionamento preciso del foro. Questa precisione è fondamentale nella fabbricazione di PCB, in particolare per PCB di interconnessione ad alta densità e PCB multistrato. Utilizzando tecniche di perforazione di precisione, i produttori possono ottenere PCB di alta qualità con connettività e prestazioni affidabili.

Il processo di fabbricazione del PC è simile all'assemblaggio delle schede elettroniche?

Il processo di fabbricazione del PC non è esattamente simile all’assemblaggio delle schede elettroniche. Sebbene entrambi comportino l'uso di vari componenti e tecniche di saldatura, il flusso di processo visivo per schede elettroniche tipicamente segue una sequenza diversa e coinvolge materiali e macchinari diversi.

Ispezione finale e imballaggio

Al termine del processo di fabbricazione, un rigoroso ispezione finale viene avviato l'esame accurato dei difetti dei PCB, precisione dimensionale, E rispetto delle specifiche. Questa fase è fondamentale per garantire che i PCB soddisfino gli standard di qualità desiderati.

I sistemi di ispezione ottica automatizzata (AOI) sono comunemente utilizzati per ispezioni approfondite, sfruttando la tecnologia avanzata per rilevare anche le più piccole deviazioni.

Gli aspetti chiave del processo di ispezione e imballaggio finale includono:

- Controllo dei difetti, come crepe, delaminazione o cortocircuiti

- Verifica dell'accuratezza dimensionale per garantire adattamento e funzionalità precisi

- Conferma dell'aderenza alle specifiche, inclusi materiale, spessore e finitura

- Protezione dei PCB da fattori ambientali e danni fisici durante il trasporto

- Confezionamento di PCB in sacchetti antistatici o scatole rivestite in schiuma per un trasporto sicuro

Un imballaggio adeguato è essenziale per garantire che i PCB raggiungano l'utente finale in condizioni perfette. Implementando queste misure, i produttori possono garantire PCB di alta qualità che soddisfano gli standard richiesti, portando in definitiva a prestazioni e affidabilità migliorate nel prodotto finale.

Domande frequenti

Quali sono le 4 fasi del flusso di progettazione PCB?

Le quattro fasi del flusso di progettazione PCB sono:

- L'acquisizione schematica comporta la creazione di una rappresentazione grafica del circuito utilizzando un software specializzato.

- Il layout PCB è il luogo in cui vengono posizionati i componenti e le tracce vengono instradate sulla scheda.

- La verifica del progetto convalida che il progetto soddisfi i requisiti elettrici e fisici.

- L'output della progettazione produce file Gerber contenenti dati di produzione per la fabbricazione di PCB.

Ogni fase è fondamentale per garantire un circuito stampato funzionale ed efficiente.

Quali sono le 17 fasi comuni del processo produttivo nella produzione di PCB?

Le 17 fasi comuni del processo produttivo nella produzione di PCB comprendono un'ampia gamma di attività. Il processo inizia con la progettazione del layout del PCB, seguito da Controlli DFM e stampa degli strati interni pannelli laminati.

I passaggi successivi prevedono l'allineamento degli strati, l'incollaggio degli strati esterni con il substrato, la realizzazione di fori di precisione e la finalizzazione dei PCB con finitura superficiale. Processi di ispezione rigorosi, inclusi ispezione ottica automatica e la scansione del sensore laser, garantiscono una produzione priva di difetti.

Quali sono i passaggi coinvolti nella fabbricazione del PCB?

Il processo di fabbricazione del PCB prevede diverse fasi complesse. Inizialmente viene creato il layout del progetto, seguito da a Controllo DFM e plottaggio di pellicole fotografiche.

Gli strati interni vengono quindi preparati mediante stampa, applicazione di fotoresist, foratura e applicazione di finitura superficiale e maschera di saldatura. Gli strati vengono allineati e ispezionati utilizzando punzonatrici ottiche E sensori laser.

Gli strati esterni vengono incollati, forati e placcati con rame, per culminare nella produzione finale e nell'ispezione per garantire la qualità.

Qual è il flusso del processo di assemblaggio PCB?

Mentre il direttore orchestra la sinfonia dei componenti, il Processo di assemblaggio del PCB si svolge. Si inizia con la preparazione dei componenti, dove le parti realizzate con precisione vengono accuratamente selezionate e organizzate.

Successivamente, il macchine di assemblaggio automatizzate prendi il centro della scena, posizionando e saldando accuratamente i componenti sulla scheda con precisione e velocità.

Il maestro di controllo di qualità, AOI, ispeziona il PCB assemblato, garantendo l'armonia tra forma e funzione.

Il movimento finale: test funzionali, dove il PCB prende vita, le sue prestazioni sono una prova della sinfonia dell'assemblaggio.