Det typiske pc-fremstillingsforløb involverer en række præcise og omhyggelige trin, fra design og layout skabelse til slutkontrol og emballering, der sikrer produktion af printkort (PCB'er) af høj kvalitet med fremragende ydeevne og pålidelighed. Processen begynder med design og layout, efterfulgt af kernematerialefremstilling, indre linje bearbejdning, lagdeling og boreoperationer, panelplettering og inspektion, og kobberbelægning og blikbelægning processer. Efterhånden som vi udforsker hvert trin mere detaljeret, vil kompleksiteten og nuancerne i pc-fremstilling komme frem i lyset og afsløre forviklingerne i denne indviklede proces.

Nøgle takeaways

- PCB-fremstillingsprocessen begynder med design og layout ved hjælp af specialiseret software, efterfulgt af eksport i Gerber-format.

- Fremstilling af kernematerialer involverer at skabe en glasfiberforstærket epoxyharpikskomposit med kontrolleret tykkelse og sammensætning for signalintegritet.

- Bearbejdningsstadiet for den indre linje involverer materialebelægning, generering af linjemønster og fjernelse af kobber for at skabe det ønskede kredsløbsmønster.

- Lagdelings- og boreoperationsfasen involverer limning af kerneplader med kobberfolie, præcisionsboring og røntgenudstyr til nøjagtig positionering.

- De sidste faser omfatter panelplettering, kobberplettering, fortinning og behandling af ydre lag, efterfulgt af streng inspektion og emballering.

Design og layout

I de indledende faser af PCB fremstilling, et kritisk skridt er skabelsen af et præcist design og layout, som danner grundlaget for helheden fremstillingsproces. Denne fase involverer brug specialiseret PCB design software at skabe en detaljeret layout af printplade. Designet skal være omhyggeligt udformet for at garantere, at det endelige produkt opfylder de krævede specifikationer og præstationsstandarder.

Når designet er færdigt, eksporteres det ind Gerber-format, et standard filformat, der bruges i fremstillingsprocessen. Dette format giver en præcis repræsentation af printkortets layout, hvilket giver producenterne mulighed for nøjagtigt at fremstille kortet.

For at verificere, at designet er gennemførligt for fremstilling, udføres Design for Manufacturability (DFM)-tjek for at identificere eventuelle potentielle problemer, der kan opstå under fremstillingen. Ved at skabe et præcist design og layout kan producenter sikre et højkvalitets printkort, der opfylder de krævede specifikationer, hvilket baner vejen for vellykket fremstilling og fremstilling.

Kernematerialefremstilling

Det fremstilling af printplader begynder med skabelsen af kernemateriale, en væsentlig komponent, der danner grundlaget for PCB'et, omfattende glasfiberforstærket epoxyharpiks og besidder specifikke egenskaber som i høj grad påvirker bestyrelsens ydeevne og pålidelighed.

Kernematerialet er basismaterialet til PCB, og dets fremstillingsproces involverer skæring, stabling, presning og inspektion for at sikre ensartethed og kvalitet.

Nøgleaspekter af kernematerialefremstilling omfatter:

- Oprettelse af en glasfiberforstærket epoxyharpikskomposit med specifikke Dielektrisk konstant og varmeledningsevneegenskaber

- Styring af kernematerialets tykkelse og sammensætning for at opfylde designkrav til signalintegritet og impedanskontrol

- Implementerer kvalitetskontrolforanstaltninger for at sikre ensartede PCB-karakteristika og pålidelig elektronisk ydeevne

- Opretholdelse af ensartethed i kernematerialet for at forhindre variationer i PCB-ydelse

- Optimering af kernematerialets egenskaber for at opfylde specifikke anvendelseskrav

Bearbejdning af indre linje

I bearbejdningsstadiet for den indre linje af PCB-fremstilling, den materialebelægningsproces er et kritisk trin, der muliggør skabelsen af kredsløbsmønsteret på de indre lag. Denne proces involverer påføring af en lysfølsom film på kernepladen, som derefter hærdes for at definere de ønskede kredsløbsspor.

Det linjemønstergenereringsproces påbegyndes også på dette trin, hvor de præcise eksponeringstider og opløsningsmiddelmængder kontrolleres nøje for at opnå de nødvendige kredsløbsdesignspecifikationer.

Linjemønstergenerering

Ansøger lysfølsom film til kobberlag initierer linjemønstergenereringsproces, et afgørende skridt i at danne nøjagtig ledende stier på de indre lag af printpladen (PCB). Denne proces garanterer den præcise dannelse af ledende baner, som direkte påvirker funktionaliteten og ydeevnen af det endelige PCB.

Her er de vigtigste aspekter af linjemønstergenerering:

- Lysfølsom film påføres kobberlag for at skabe en mønstret maske

- Filmen hærdes med UV lys at skabe en hærdet maske til ætsning

- Den hærdede maske beskytter det ønskede kobber mønster under ætsning

- Overskydende kobber fjernes ved hjælp af en kemisk opløsning, efterlader det ønskede kredsløbsmønster

- Det resulterende mønster er afgørende for den nøjagtige dannelse af ledende baner på de indre lag af PCB'et

Materialebelægningsproces

Under materialebelægningsprocessen kaldes en lysfølsom film fotoresist er omhyggeligt anvendt på kobberbeklædte laminatplader, hvilket baner vejen for den præcise gengivelse af kredsløbsdesign på den indre lag af det trykte kredsløb. Denne proces er et afgørende trin i fremstillingen af printkort (PCB'er).

Fotoresisten udsættes derefter for UV lys gennem en filmmaske, som overfører PCB-designet til kobberlaget. Det udviklingsproces det følger indebærer brug af kemikalier til at fjerne den ueksponerede fotoresist og efterlade den kobberspor der danner kredsløbsmønsteret. Denne præcise proces sikrer nøjagtig gengivelse af kredsløbsdesignet på de indre lag af printkortet, hvilket er afgørende for efterfølgende fremstillingsprocesser.

Materialebelægningsprocessen er et kritisk trin i bearbejdning af indre linjer, da den lægger grundlaget for skabelsen af kredsløbsmønsteret på de indre lag af PCB'et. Ved nøjagtigt at gengive kredsløbsdesignet sætter denne proces scenen for en vellykket fremstilling af højkvalitets PCB'er.

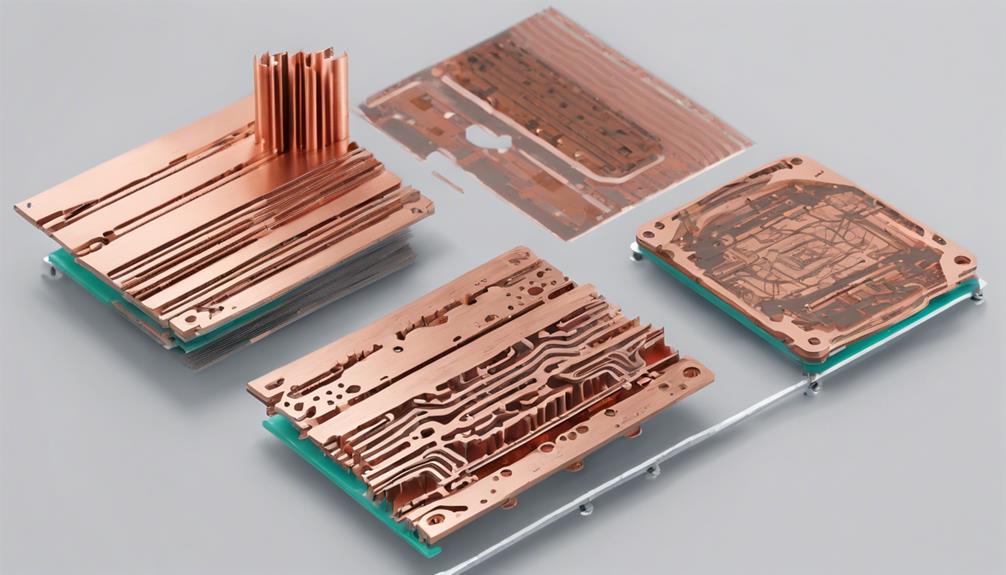

Laglægning og boreoperationer

I lagdelings- og boreoperationsstadiet af PCB-fremstilling er præcis kontrol af lagtykkelsen afgørende for at garantere pladens strukturelle integritet.

Det hulboreteknik ansat er også afgørende, da det direkte påvirker kvaliteten af elektriske forbindelser og komponentmontering.

Når vi undersøger lagdelings- og boreoperationerne, vil vi fokusere på de vigtigste aspekter af styring af lagtykkelse og hulboreteknikker, der bidrager til et pålideligt og funktionelt printkort.

Kontrol af lagtykkelse

Lagtykkelseskontrol i PCB-fremstilling er afgørende og stærkt afhængig af præcise boreoperationer for at sikre ensartet kobbertykkelse på hvert lag. Denne proces involverer limning af kerneplader med kobberfolie ved hjælp af prepreg-materiale for at garantere ensartethed i lagtykkelsen. Denne præcision er essentiel for at sikre signalintegritet, impedanskontrol og printkortets overordnede ydeevne.

For at opnå nøjagtig styring af lagtykkelsen bruger PCB-fremstilling computerdrevne maskiner, der skaber præcisionshuller uden at beskadige lagene eller rive kobberfolien i stykker. Avancerede teknikker såsom brug af røntgenudstyr til positionering under boring spiller en væsentlig rolle for at opnå præcis lagtykkelseskontrol.

Nøgleaspekter af lagtykkelseskontrol i PCB-fremstilling omfatter:

- Kobbertykkelseskontrol gennem præcise boreoperationer

- Lagdelingsprocessen ved hjælp af prepreg-materiale for ensartethed

- Limning af kerneplader med kobberfolie for ensartet tykkelse

- Opretholdelse af signalintegritet og impedanskontrol gennem præcis lagtykkelse

- Brug af røntgenudstyr til nøjagtig positionering under boring

Teknikker til hulboring

Nøjagtige hulboreteknikker er essentielle i PCB fremstilling. De muliggør skabelsen af præcise monteringshuller til komponenter og sammenkoblinger mellem lag. I denne proces, computerdrevne maskiner bruges til præcisionsboring, hvilket sikrer nøjagtig hulplacering og diameter.

For at opnå dette, Røntgenudstyr anvendes til nøjagtigt at placere boremål på PCB-lagene under boreprocessen. Derudover Alu plader bruges ofte til at forhindre rivning af kobberfolien på PCB-lagene, hvilket sikrer jævne boreoperationer.

Boreprocessen er kritisk for at skabe sammenkoblinger mellem lag og komponenter på flerlags PCB'er. Det sikrer justering af huller for korrekt komponentplacering og elektriske forbindelser. Ved hjælp af præcisionsboreteknikker, PCB-fabrikanter kan opnå præcise huldiametre, hvilket muliggør pålidelige elektriske forbindelser og komponentmontering.

Denne præcise kontrol over hulboring er særlig vigtig i flerlags printkort, hvor nøjagtige sammenkoblinger er afgørende for fremragende ydeevne.

Panelbelægning og inspektion

Under panelbelægning proces, er hele panelet nedsænket i en kobberbelægning bad for at afsætte et ensartet lag kobber på overfladen af panelet, hvilket er afgørende for at opnå maksimal ledningsevne og kredsløbsydelse. Dette kobberlag tjener som fundamentet for PCB's kredsløb.

Kobberbelægning efterfølges af fortinning for at forhindre oxidation og forbedre loddeevnen.

Kobberfilmtykkelsen overvåges omhyggeligt for at garantere ensartethed og ideel ledningsevne.

Efterbeklædning gennemgår panelet Automated Optical Inspection (AOI) for at opdage eventuelle defekter eller uregelmæssigheder i sporene.

Yderlagsbehandling involverer påføring lodde maske, efterfulgt af rengøringsprocesser og tilføjelse af silke screen lag for væsentlige PCB-oplysninger.

Korrekt panelplettering og inspektion er afgørende trin i pc-fremstillingsprocessen, da de direkte påvirker den overordnede kvalitet og pålidelighed af det endelige produkt.

Sekundær inspektion og AOI

I den sekundære inspektionsfase spiller Automated Optical Inspection (AOI) en afgørende rolle i at opdage defekter eller fejl i PCB fremstillingsproces.

For at garantere kvaliteten og pålideligheden af det endelige produkt anvender AOI-systemer avancerede detektionsmetoder, herunder forskellige inspektionsteknikker og algoritmer.

Det komponentbekræftelsesproces er også et væsentligt aspekt af AOI, hvor nøjagtigheden af komponentplacering og orientering omhyggeligt kontrolleres i forhold til designspecifikationer.

AOI-detektionsmetoder

AOI-detektionsmetoden, en vigtig sekundær inspektionsteknik i PCB-fremstilling, udnytter avancerede kamerasystemer og sofistikerede algoritmer til at identificere en lang række defekter på både det øverste og nederste lag af printkortet. Denne teknologi spiller en afgørende rolle i at garantere kvaliteten af PCB'er ved at detektere defekter såsom manglende komponenter, fejljustering og loddeproblemer.

AOI-systemer tilbyder flere fordele, herunder:

- Forbedret nøjagtighed: AOI-systemer reducerer manuelle inspektionsfejl og sikrer, at defekter opdages præcist og effektivt.

- Forbedret produktionseffektivitet: AOI-teknologi scanner hele PCB-overfladen hurtigt, hvilket reducerer produktionstiden og øger den samlede effektivitet.

- Omfattende inspektion: AOI-systemer inspicerer både det øverste og nederste lag af PCB'et og sikrer, at defekter bliver opdaget på alle lag.

- Reduceret manuel inspektionstid: AOI-systemer automatiserer inspektionsprocessen, hvilket reducerer behovet for manuel inspektion og frigør ressourcer til andre opgaver.

- Forbedret PCB-kvalitet: AOI-teknologi hjælper med at garantere, at PCB'er opfylder de krævede kvalitetsstandarder, hvilket reducerer risikoen for defekter og forbedrer den overordnede produktpålidelighed.

Komponentbekræftelsesproces

Præcision er altafgørende i komponentbekræftelsesproces, hvor sekundær inspektion og AOI-teknologi konvergerer for at sikre, at det fremstillede PCB stemmer overens med den oprindelige designhensigt.

Under dette kritiske trin anvendes automatiserede optiske inspektionssystemer (AOI) til at opdage defekter eller fejl i printdesignet. Ved at udnytte kameraer og avancerede billedbehandlingsalgoritmer, AOI-systemer sammenligner det fremstillede PCB med originale designfileridentifikation af defekter såsom manglende komponenter, fejlstillinger, loddeproblemer eller kortslutninger.

Det her omhyggelig inspektion sikrer kvaliteten og pålideligheden af PCB'en, og forhindrer defekter i at sprede sig til efterfølgende fremstillingstrin. Komponentverifikationsprocessen gennem AOI er et afgørende skridt i at opretholde integriteten og funktionaliteten af endeligt PCB-produkt.

Yderlagsbehandling

Under bearbejdningen af det ydre lag, en lodde maske anvendes for at sikre kobberspor på de ydre lag af printpladen (PCB). Dette vitale trin garanterer printets holdbarhed og funktionalitet i dets driftslevetid.

Yderlagsbehandling involverer mere end blot at påføre en loddemaske. Det omfatter også:

- Rengøringsprocesser for at fjerne eventuelle forurenende stoffer og sikre korrekt vedhæftning af komponenter

- Anvendelse af silke screen lag at give vigtige oplysninger som komponentdesignere og logoer på printkortet

- Sikring af endelig efterbehandling og beskyttelse af tavlen før den samles til elektroniske enheder

- Garanti for PCB'erne pålidelighed og ydeevne ved at beskytte kobbersporene mod korrosion og beskadigelse

- Forbedring af printets overordnede kvalitet og pålidelighed ved at sikre en glat og fejlfri overflade

Anvendelse af loddemaske

Efter bearbejdning af det ydre lag er påføringen af en loddemaske et kritisk trin for at beskytte kobbersporene og forhindre loddebroer mellem komponenterne. Loddemasken, typisk grøn i farven, påføres PCB-overfladen ved hjælp af en serigrafiproces. Denne proces giver isolering for at forhindre kortslutninger og korrosion, og derved forbedre printkortets pålidelighed og levetid.

| Fordele | Beskrivelse |

|---|---|

| Isolering | Forhindrer kortslutning og korrosion |

| Pålidelighed | Forbedrer PCB's pålidelighed og levetid |

| Loddemaske klaringer | Giver mulighed for komponentfastgørelse under PCB-samling |

Påføringen af loddemasken involverer hærdning af det påførte materiale for at sikre korrekt vedhæftning og holdbarhed. Åbninger i loddemasken, kaldet loddemaskeafstande, giver mulighed for komponentfastgørelse under PCB-samlingsprocessen. Ved at anvende en loddemaske sikres printets funktionalitet og ydeevne, sikrer, sikrer optimal drift og forlænget levetid. Dette kritiske trin i pc-fremstillingsprocessen spiller en væsentlig rolle i fremstillingen af højkvalitets PCB'er.

Silketryksproces

I silketrykprocessen, præcis kontrol over skærmforberedelse og blæk tykkelse er afgørende for at opnå print i høj kvalitet.

Den anvendte skærmforberedelsesmetode kan i høj grad påvirke den endelige printkvalitet, hvor faktorer som maskeantal, emulsionstykkelse og skærmspænding spiller en afgørende rolle.

Skærmforberedelsesmetoder

Forberedelse af silketryk i PCB-fremstilling involverer en omhyggelig proces med at skabe det øverste og nederste lag identifikationsmærker, som er afgørende for komponentsamling og kvalitetskontrol. Denne proces bruger en mesh skærm med en stencil af printet design at påføre blæk på tavlen. Silketrykprocessen tilføjer etiketter, logoer, komponentkonturer og andre vigtige markeringer.

Følgende nøgleaspekter er afgørende for effektiv skærmforberedelse:

- En holdbar, epoxybaseret blæk bruges til at garantere langsigtet læsbarhed af identifikationsmærkerne.

- Stencilen af PCB-designet er omhyggeligt skabt for at sikre nøjagtig gengivelse af designet.

- Korrekt justering og registrering er afgørende for nøjagtigt silketryk på PCB'er.

- Netskærmen er omhyggeligt rengjort og vedligeholdt for at forhindre defekter og sikre ensartede resultater.

- Silketrykprocessen overvåges og kontrolleres nøje for at opnå output af høj kvalitet.

Blæktykkelseskontrol

Under silketryksproces, er det vigtigt at opretholde præcis kontrol over blæktykkelsen for at garantere fremragende PCB-læsbarhed, holdbarhed og funktionalitet. Kontrol af blæktykkelse er bydende nødvendigt at sikre sig ensartet påføring af blæk på PCB-overfladen, hvilket direkte påvirker synligheden af komponentetiketter, logoer og andre vigtige oplysninger. Utilstrækkelig blæktykkelse kan resultere i dårlig læsbarhed, kompromitteret holdbarhed, og forringet funktionalitet af PCB.

For at opnå præcis blæktykkelseskontrol skal silketryksudstyret kalibreres med den største præcision. Denne kalibrering sikrer, at den ønskede blæktykkelse konsekvent opretholdes gennem hele PCB-fremstillingsprocessen. Kvalitetskontrolforanstaltninger er implementeret for at overvåge og regulere blæktykkelsen og sikre, at den opfylder nødvendige standarder.

Den ensartede påføring af blæk forhindrer også kobber oxidation, hvilket kan kompromittere printkortets ydeevne. Ved at opretholde præcis blæktykkelseskontrol kan producenterne garantere højkvalitets PCB'er der opfylder de krævede standarder for læsbarhed, holdbarhed og funktionalitet. Dette kritiske trin i silketrykprocessen er afgørende for at producere pålidelige og effektive PCB'er.

PCB fremstillingsteknikker

Ved at kombinere flere processer omdanner PCB-fremstillingsteknikker effektivt råmaterialer til funktionelle printkort. Dette involverer en række præcise trin, der garanterer output af høj kvalitet. Disse teknikker omfatter forskellige stadier, der sikrer produktionen af højpålidelige PCB'er.

PCB-fremstillingsteknikkerne involverer:

- Forberedelse af inderste lag:

- Udskrivning af indre lag

- Anvendelse af fotoresist

- Boring af huller

- Påføring af overfladefinish

- Lagjustering og inspektion:

- Sikring af præcis registrering

- Defekt påvisning

- Sammenligning med Gerber-filer

- Lagbinding og boring:

- Brug af prepreg til limning

- Computerdrevne maskiner til boring

- Røntgenlokaliser til pletidentifikation

- Slutproduktion og inspektion:

- Indebærer overfladefinish

- Kvalitetssikringsinspektion

- Limpresse til laglimning

- Billedbehandling med PCB-design

- Fotoresist-applikation

- Kvalitetskontrol:

- Sikring af, at det endelige produkt lever op til de krævede standarder og specifikationer

CCL fremstillingsproces

Det CCL fremstillingsproces, en vital komponent i PCB-fremstilling, involverer en række præcise trin, der i sidste ende bestemmer signaltransmissionskarakteristika og impedans i printplader. Denne proces er afgørende for at garantere signalintegritet og pålidelighed i PCB'er.

CCL-fremstillingsprocessen begynder med skæring og stabling af kernelaminatmaterialer efterfulgt af presning og inspektion. Det indre lag proces involverer ansøgning lysfølsom film, hærdning og fjernelse af overskydende kobber til kredsløbsdannelse. Eksponeringstider og mængder af kobberopløsningsmiddel varierer afhængigt af den type plade, der fremstilles.

Kvaliteten af CCL-fremstilling påvirker direkte printets ydeevne, hvilket gør det afgørende at opretholde høje standarder gennem hele processen. Ved at kontrollere faktorer som f.eks materialevalg, lagtykkelse og forarbejdningsbetingelser, kan producenter optimere CCL-fremstillingsprocessen for at opnå ideelle signaltransmissionskarakteristika og impedans.

Laminater og kernematerialer

Danner grundlaget for printplader, laminater omfatter lag af kernematerialer nøje udvalgt til deres mekanisk styrke, termiske egenskaber og elektriske egenskaber. Disse kernematerialer, herunder epoxyharpiks og Glas fiber, danner basisstrukturen af laminater, der anvendes i PCB fremstilling. Valget af kernematerialer har stor indflydelse på printkortets samlede ydeevne, hvilket gør det vigtigt at vælge materialer, der opfylder specifikke krav.

Nogle nøgleaspekter af laminater og kernematerialer i PCB-fremstilling omfatter:

- FR-4, et populært kernemateriale, er valgt på grund af dets styrke og isoleringsegenskaber.

- Prepreg materialer, såsom harpiksimprægnerede glasfiberplader, sikrer korrekt vedhæftning mellem kernematerialer og kobberfolie.

- Aluminiumsplader bruges under boreprocessen for at forhindre rivning af kobberfolien og sikre præcis huljustering.

- Kombinationen af kernematerialer og prepreg-materialer bestemmer PCB'ens mekaniske styrke, termiske egenskaber og elektriske egenskaber.

- Udvælgelsen af kernematerialer er afgørende for at opnå optimal PCB-ydelse og pålidelighed.

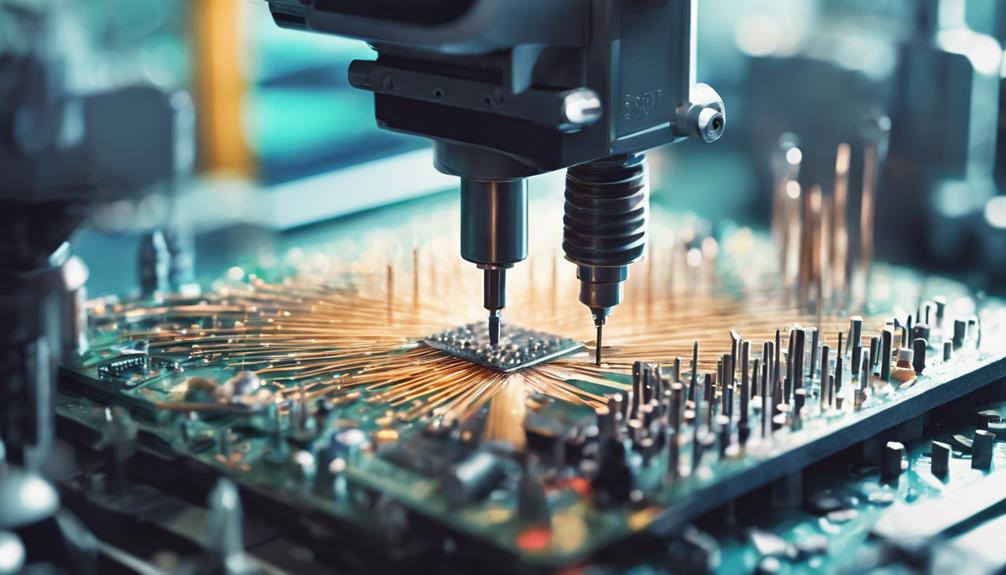

Præcisionsboreteknikker

Med fundamentet af laminater og kernematerialer på plads, spiller præcisionsboreprocessen en væsentlig rolle for at garantere nøjagtig hulplacering og forbindelse mellem lag i flerlags printkort. I PCB-fremstillingsprocessen involverer præcisionsboring brug af computerstyrede maskiner til nøjagtigt at bore huller til komponentplacering. Boreprocessen er afgørende for at sikre justering og forbindelse mellem lag i flerlags PCB'er.

| Boreteknologi | Hulstørrelse | Ansøgning |

|---|---|---|

| CNC boremaskiner | 0,1 mm – 1,0 mm | Gennemgående hulkomponenter |

| Laserboreteknologi | 0,01 mm – 0,1 mm | Microvias, high-density interconnect PCB'er |

| CNC-boremaskiner med højhastighedsspindler | 0,05 mm – 0,5 mm | Fin-pitch komponenter |

Boremaskinerne er programmeret til at følge designlayoutet i Gerber-filer for at sikre præcis hulplacering. Denne nøjagtighed er kritisk i PCB-fremstilling, især for højdensitets sammenkoblede PCB'er og flerlags PCB'er. Ved at bruge præcisionsboreteknikker kan producenter opnå højkvalitets printkort med pålidelig forbindelse og ydeevne.

Er pc-fremstillingsprocessen magen til at samle elektroniske tavler?

PC-fremstillingsprocessen ligner ikke nøjagtigt at samle elektroniske tavler. Mens begge involverer brugen af forskellige komponenter og loddeteknikker, visuelt procesflow for elektroniske tavler følger typisk en anden rækkefølge og involverer forskellige materialer og maskineri.

Slutinspektion og emballering

Efter afslutningen af fremstillingsprocessen, en streng sidste inspektion er iværksat for at undersøge PCB'erne for defekter, dimensionel nøjagtighed, og overholdelse af specifikationer. Denne fase er afgørende for at sikre, at PCB'erne opfylder de ønskede kvalitetsstandarder.

Automatiserede optiske inspektionssystemer (AOI) bruges almindeligvis til grundig inspektion, der udnytter avanceret teknologi til at detektere selv de mindste afvigelser.

Nøgleaspekter af den endelige inspektion og emballeringsprocessen omfatter:

- Kontrollerer for defekter, såsom revner, delaminering eller shorts

- Verifikation af dimensionsnøjagtighed for at sikre præcis pasform og funktionalitet

- Bekræftelse af overholdelse af specifikationer, herunder materiale, tykkelse og finish

- Beskyttelse af PCB'er fra miljøfaktorer og fysiske skader under transport

- Emballering af PCB i antistatiske poser eller skumforede kasser til sikker transport

Korrekt emballering er afgørende for at sikre, at PCB'erne når frem til slutbrugeren i uberørt stand. Ved at implementere disse foranstaltninger kan producenterne garantere højkvalitets PCB'er som opfylder de krævede standarder, hvilket i sidste ende fører til forbedret ydeevne og pålidelighed i det endelige produkt.

Ofte stillede spørgsmål

Hvad er de 4 stadier af PCB Design Flow?

De fire faser af PCB design flow er:

- Skematisk optagelse involverer at skabe en grafisk repræsentation af kredsløbet ved hjælp af specialiseret software.

- PCB-layout er, hvor komponenter placeres, og spor dirigeres på tavlen.

- Designverifikation validerer, at designet lever op til elektriske og fysiske krav.

- Designoutput producerer Gerber-filer, der indeholder produktionsdata til PCB-fremstilling.

Hvert trin er afgørende for at garantere et funktionelt og effektivt printkort.

Hvad er de 17 almindelige fremstillingsbehandlingstrin i PCB-produktion?

De 17 almindelige fremstillingsprocestrin i PCB-produktion omfatter en bred vifte af aktiviteter. Processen starter med at designe printkortets layout, efterfulgt af DFM kontrollerer og print inderste lag på laminatplader.

Efterfølgende trin involverer lagjustering, limning af ydre lag med substrat, boring af præcisionshuller og færdiggørelse af PCB'er med overfladefinish. Strenge inspektionsprocesser, herunder automatisk optisk inspektion og lasersensor scanning, garanterer fejlfri produktion.

Hvad er trinene involveret i PCB-fremstilling?

PCB-fremstillingsprocessen involverer flere indviklede trin. Indledningsvis oprettes designlayoutet, efterfulgt af et DFM-tjek og plot af fotofilm.

Indvendige lag forberedes derefter ved at printe, påføre fotoresist, bore og påføre overfladefinish og loddemaske. Lagene justeres og inspiceres vha optiske stansemaskiner og laser sensorer.

De ydre lag er limet, boret og belagt med kobber, hvilket kulminerer med endelig produktion og inspektion for kvalitetssikring.

Hvad er procesflowet for PCB-samling?

Da dirigenten orkestrerer symfonien af komponenter, PCB samlingsproces folder sig ud. Det begynder med komponentforberedelse, hvor præcisionsfremstillede dele er nøje udvalgt og organiseret.

Dernæst automatiserede montagemaskiner indtag i centrum ved at placere og lodde komponenter nøjagtigt på pladen med præcision og hastighed.

Maestroen af kvalitetskontrol, AOI, inspicerer det samlede PCB, hvilket sikrer harmoni mellem form og funktion.

Den sidste bevægelse: funktionstest, hvor PCB'et bringes til live, er dets præstation et bevis på samlingens symfoni.