Typický proces výroby PC zahrnuje řadu přesných a pečlivých kroků, od tvorba designu a rozvržení na finální kontrola a balení, zajišťující výrobu vysoce kvalitních desek plošných spojů (PCB) s vynikajícím výkonem a spolehlivostí. Proces začíná vytvořením návrhu a rozvržení, po kterém následuje výroba základního materiálu, zpracování vnitřní linky, vrstvení a vrtání, pokovování a kontrola panelů a pokovování mědí a cínování procesy. Jak podrobněji prozkoumáme každou fázi, vyjdou najevo složitosti a nuance výroby PC, což odhalí složitosti tohoto složitého procesu.

Klíčové věci

- Proces výroby desek plošných spojů začíná návrhem a vytvořením rozvržení pomocí specializovaného softwaru, po kterém následuje export do formátu Gerber.

- Výroba materiálu jádra zahrnuje vytvoření kompozitu z epoxidové pryskyřice vyztuženého skelnými vlákny s řízenou tloušťkou a složením pro integritu signálu.

- Fáze zpracování vnitřní linky zahrnuje potahování materiálu, generování vzoru čar a odstraňování mědi, aby se vytvořil požadovaný vzor obvodu.

- Fáze operací vrstvení a vrtání zahrnuje lepení jádrových desek měděnou fólií, přesné vrtání a rentgenové zařízení pro přesné umístění.

- Poslední fáze zahrnují pokovování panelů, pokovování mědí, pocínování a zpracování vnější vrstvy, po nichž následuje přísná kontrola a balení.

Tvorba designu a rozvržení

Během počátečních fází Výroba DPS, zásadním krokem je vytvoření přesného návrhu a dispozičního řešení, které položí základ celku výrobní proces. Tato fáze zahrnuje použití specializovaný software pro návrh PCB vytvořit a podrobné rozložení z tištěný spoj. Návrh musí být pečlivě zpracován, aby bylo zaručeno, že konečný produkt splňuje požadované specifikace a výkonnostní standardy.

Jakmile je návrh hotový, je exportován Formát Gerber, standardní formát souboru používaný ve výrobním procesu. Tento formát poskytuje přesnou reprezentaci rozložení PCB, což umožňuje výrobcům přesně vyrobit desku.

Aby se ověřilo, zda je návrh proveditelný pro výrobu, provádějí se kontroly Design for Manufacturability (DFM), aby se identifikovaly případné problémy, které mohou nastat během výroby. Vytvořením přesného designu a rozvržení mohou výrobci zajistit vysoce kvalitní desku plošných spojů, která splňuje požadované specifikace, čímž dláždí cestu k úspěšné výrobě a výrobě.

Výroba základního materiálu

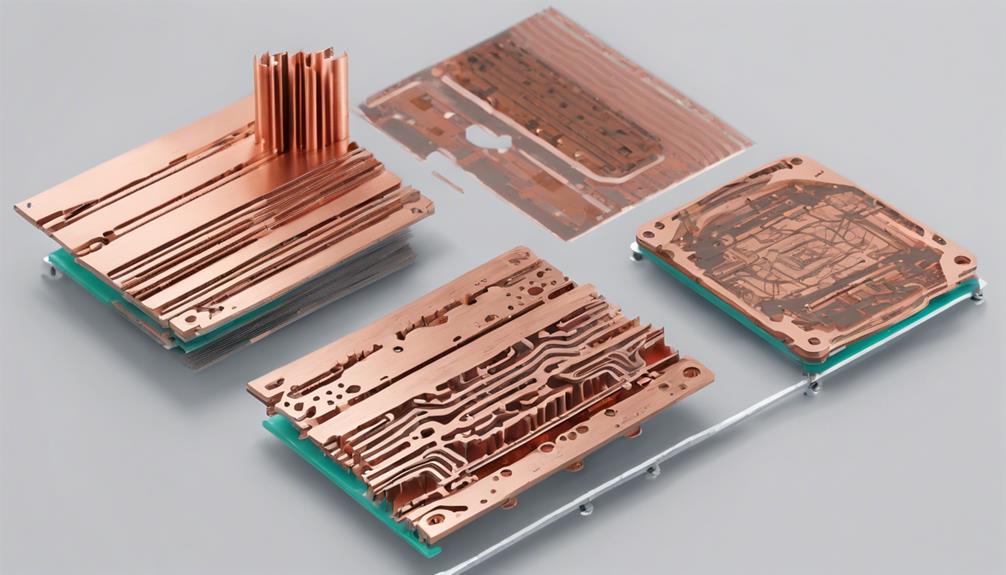

The výroba desek plošných spojů začíná vytvořením materiál jádra, základní součást, která tvoří základ DPS, zahrnující epoxidová pryskyřice vyztužená skelnými vlákny a vlastnit specifické vlastnosti které výrazně ovlivňují výkon a spolehlivost desky.

Materiál jádra je základním materiálem pro PCB a jeho výrobní proces zahrnuje řezání, stohování, lisování a kontrolu, aby byla zaručena jednotnost a kvalita.

Mezi klíčové aspekty výroby základních materiálů patří:

- Vytvoření kompozitu z epoxidové pryskyřice vyztuženého skelnými vlákny se specifickými dielektrická konstanta a vlastnosti tepelné vodivosti

- Řízení tloušťky a složení materiálu jádra tak, aby byly splněny požadavky na design integrita signálu a ovládání impedance

- Provádění opatření kontroly kvality aby byly zajištěny konzistentní charakteristiky PCB a spolehlivý elektronický výkon

- Zachování jednotnosti materiálu jádra, aby se zabránilo změnám ve výkonu PCB

- Optimalizace vlastností materiálu jádra pro splnění specifických požadavků aplikace

Zpracování vnitřní linky

V fáze zpracování vnitřní linky výroby desek plošných spojů, proces nanášení materiálu je kritickým krokem, který umožňuje vytvoření vzoru obvodu na vnitřních vrstvách. Tento proces zahrnuje nanesení fotocitlivého filmu na základní desku, která se následně vytvrdí, aby se definovaly požadované stopy obvodu.

The proces generování vzoru čar je také zahájena v této fázi, kde jsou pečlivě kontrolovány přesné doby expozice a množství rozpouštědla, aby bylo dosaženo požadovaných specifikací návrhu obvodu.

Generování vzoru čar

Podání žádosti fotocitlivý film na měděné vrstvy iniciuje proces generování vzoru čar, zásadní krok při přesném tvarování vodivé cesty na vnitřních vrstvách desky plošných spojů (PCB). Tento proces zaručuje přesné vytvoření vodivých cest, které přímo ovlivňují funkčnost a výkon konečné desky plošných spojů.

Zde jsou klíčové aspekty generování vzoru čar:

- Fotocitlivý film se nanáší na měděné vrstvy, aby se vytvořila vzorovaná maska

- Film je vytvrzen s UV světlo k vytvoření vytvrzené masky pro leptání

- Vytvrzená maska chrání požadované měděný vzor při leptání

- Přebytečná měď se odstraní pomocí a chemický roztok, zanechá za sebou požadovaný vzor obvodu

- Výsledný obrazec je nezbytný pro přesné vytvoření vodivých cest na vnitřních vrstvách DPS

Proces nanášení materiálu

Během procesu potahování materiálu vzniká fotocitlivý film tzv fotorezist je pečlivě aplikován na laminátové desky s mědí, dláždí cestu pro přesnou reprodukci návrh obvodu na vnitřní vrstvy desky plošných spojů. Tento proces je stěžejním krokem při výrobě desek plošných spojů (PCB).

Fotorezist je pak vystaven UV světlo přes filmovou masku, která přenese design DPS na měděnou vrstvu. The vývojový proces to zahrnuje použití chemikálií k odstranění neexponovaného fotorezistu a zanechání za sebou stopy mědi které tvoří obvodový vzor. Tento přesný proces zajišťuje přesnou reprodukci návrhu obvodu na vnitřních vrstvách DPS, což je nezbytné pro následné výrobní procesy.

Proces nanášení materiálu je kritickým krokem při zpracování vnitřních linek, protože pokládá základ pro vytvoření vzoru obvodu na vnitřních vrstvách DPS. Přesnou reprodukcí návrhu obvodu tento proces připravuje půdu pro úspěšnou výrobu vysoce kvalitních desek plošných spojů.

Operace vrstvení a vrtání

Ve fázi vrstvení a vrtání při výrobě DPS je přesná kontrola tloušťky vrstvy zásadní pro zajištění strukturální integrity desky.

The technika vrtání otvorů Zaměstnaný je také zásadní, protože přímo ovlivňuje kvalitu elektrické spoje a montáž součástí.

Při zkoumání operací vrstvení a vrtání se zaměříme na klíčové aspekty kontrola tloušťky vrstvy a techniky vrtání otvorů, které přispívají ke spolehlivé a funkční desce plošných spojů.

Ovládání tloušťky vrstvy

Řízení tloušťky vrstvy při výrobě desek plošných spojů je zásadní a silně závisí na přesných vrtacích operacích, aby byla zajištěna konzistentní tloušťka mědi na každé vrstvě. Tento proces zahrnuje lepení jádrových desek měděnou fólií s použitím prepregového materiálu, aby byla zaručena rovnoměrnost tloušťky vrstvy. Tato přesnost je nezbytná pro zajištění integrity signálu, řízení impedance a celkového výkonu desky plošných spojů.

K dosažení přesné kontroly tloušťky vrstvy využívá výroba desek plošných spojů počítačem řízené stroje, které vytvářejí přesné otvory bez poškození vrstev nebo trhání měděné fólie. Pokročilé techniky, jako je použití rentgenového zařízení pro polohování během vrtání, hrají významnou roli při dosahování přesné kontroly tloušťky vrstvy.

Mezi klíčové aspekty řízení tloušťky vrstvy při výrobě desek plošných spojů patří:

- Řízení tloušťky mědi přesným vrtáním

- Proces vrstvení s použitím prepregového materiálu pro rovnoměrnost

- Lepení jádrových desek měděnou fólií pro konzistentní tloušťku

- Zachování integrity signálu a řízení impedance prostřednictvím přesné tloušťky vrstvy

- Využití rentgenového zařízení pro přesné polohování během vrtání

Techniky vrtání otvorů

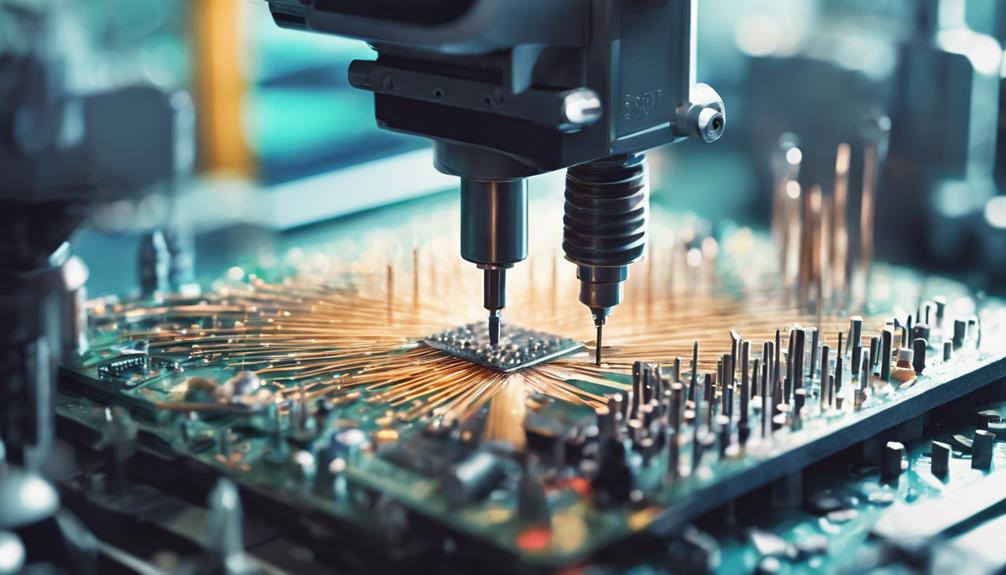

Přesná technika vrtání otvorů je nezbytná Výroba DPS. Umožňují tvorbu přesných montážní otvory pro komponenty a propojení mezi vrstvami. V tomto procesu počítačem řízené stroje se používají pro přesné vrtání, zajišťující přesné umístění otvorů a jejich průměr.

Dosáhnout toho, Rentgenové zařízení se používá k přesnému umístění vrtných terčů na vrstvy PCB během procesu vrtání. Dodatečně, Hliníkové desky se často používají k zabránění trhání měděné fólie na vrstvách DPS, což zajišťuje hladké operace vrtání.

Proces vrtání je kritický pro vytvoření propojení mezi vrstvami a komponentami na vícevrstvé PCB. Zajišťuje vyrovnání otvorů pro správné umístění součástí a elektrické připojení. Používáním přesné vrtací technikyVýrobci desek plošných spojů mohou dosáhnout přesných průměrů otvorů, což umožňuje spolehlivé elektrické připojení a montáž součástí.

Tato přesná kontrola vrtání otvorů je zvláště důležitá u vícevrstvých desek plošných spojů, kde jsou přesné propojení zásadní pro vynikající výkon.

Pokovování a kontrola panelů

Během oplechování panelu procesu je celý panel ponořen do a měděné pokovování lázně k nanesení stejnoměrné vrstvy mědi na povrch panelu, což je klíčové pro dosažení špičkové vodivosti a výkon obvodu. Tato měděná vrstva slouží jako základ pro obvody PCB.

Následuje pomědění cínování aby se zabránilo oxidaci a zlepšila se pájitelnost.

Tloušťka měděného filmu je pečlivě sledována, aby byla zaručena jednotnost a ideální vodivost.

Po pokovení panel prochází automatickou optickou kontrolou (AOI), aby se zjistily jakékoli vady nebo nepravidelnosti ve stopách.

Zpracování vnější vrstvy zahrnuje aplikaci pájecí maska, následují procesy čištění a přidání vrstva sítotisku pro základní informace PCB.

Správné pokovení panelu a kontrola jsou zásadní kroky v procesu výroby PC, protože přímo ovlivňují celkovou kvalitu a spolehlivost konečného produktu.

Sekundární inspekce a AOI

Ve fázi sekundární kontroly hraje automatická optická kontrola (AOI) klíčovou roli při odhalování defektů nebo chyb v Proces výroby PCB.

Aby byla zaručena kvalita a spolehlivost konečného produktu, systémy AOI využívají pokročilé metody detekce, včetně různých kontrolních technik a algoritmů.

The proces ověřování komponent je také základním aspektem AOI, kde je přesnost umístění a orientace součástí pečlivě kontrolována podle konstrukčních specifikací.

Metody detekce AOI

Metoda detekce AOI, základní technika sekundární kontroly při výrobě desek plošných spojů, využívá pokročilé kamerové systémy a sofistikované algoritmy k identifikaci široké škály defektů na horní i spodní vrstvě desky s plošnými spoji. Tato technologie hraje klíčovou roli při zaručování kvality desek plošných spojů detekcí defektů, jako jsou chybějící součástky, nesouosost a problémy s pájením.

Systémy AOI nabízejí několik výhod, včetně:

- Vylepšená přesnost: Systémy AOI snižují chyby ruční kontroly a zajišťují, že závady jsou detekovány přesně a efektivně.

- Zvýšená efektivita výroby: Technologie AOI rychle skenuje celý povrch PCB, zkracuje dobu výroby a zvyšuje celkovou efektivitu.

- Komplexní kontrola: Systémy AOI kontrolují jak horní, tak spodní vrstvu DPS, přičemž se ujišťují, že defekty jsou detekovány ve všech vrstvách.

- Snížená doba ruční kontroly: Systémy AOI automatizují proces kontroly, snižují potřebu ruční kontroly a uvolňují zdroje pro jiné úkoly.

- Vylepšená kvalita PCB: Technologie AOI pomáhá zaručit, že desky plošných spojů splňují požadované standardy kvality, snižují riziko závad a zvyšují celkovou spolehlivost produktu.

Proces ověření součásti

Přesnost je prvořadá v proces ověřování komponent, kde se sekundární kontrola a technologie AOI sbližují, aby bylo zaručeno, že vyrobené PCB bude v souladu s původním záměrem návrhu.

Během tohoto kritického kroku se využívají systémy automatizované optické kontroly (AOI) k detekci defektů nebo chyb v návrhu DPS. Využitím kamer a pokročilé algoritmy pro zpracování obrazuAOI systémy porovnávají vyrobené PCB s originální designové souboryidentifikace závad, jako jsou chybějící součásti, nesouosostiproblémy s pájením nebo zkraty.

Tento pečlivá kontrola zajišťuje kvalitu a spolehlivost desky plošných spojů a zabraňuje šíření defektů do následných výrobních kroků. Proces ověřování komponent prostřednictvím AOI je zásadním krokem pro zachování integrity a funkčnosti finální produkt PCB.

Zpracování vnější vrstvy

Během fáze zpracování vnější vrstvy a pájecí maska se používá k ochraně stopy mědi na vnějších vrstvách desky plošných spojů (PCB). Tento zásadní krok zaručuje odolnost a funkčnost desky plošných spojů během její provozní životnosti.

Zpracování vnější vrstvy zahrnuje více než jen aplikaci pájecí masky. Zahrnuje také:

- Čisticí procesy k odstranění veškerých nečistot a zajištění správné přilnavosti součástí

- Uplatnění vrstva sítotisku poskytovat důležité informace, jako jsou označení komponent a loga na desce plošných spojů

- Zajištění finální úprava a ochranu desky před její montáží do elektronických zařízení

- Zajištění PCB spolehlivost a výkon tím, že chrání stopy mědi před korozí a poškozením

- Zvýšení celkové kvality a spolehlivosti PCB zajištěním hladkého a bezvadného povrchu

Aplikace pájecí masky

Po zpracování vnější vrstvy je aplikace pájecí masky kritickým krokem k ochraně stop mědi a prevenci pájecích můstků mezi součástmi. Pájecí maska, typicky zelené barvy, je aplikována na povrch PCB pomocí sítotiskového procesu. Tento proces poskytuje izolaci, aby se zabránilo zkratům a korozi, čímž se zvyšuje spolehlivost a životnost desky plošných spojů.

| Výhody | Popis |

|---|---|

| Izolace | Zabraňuje zkratům a korozi |

| Spolehlivost | Zvyšuje spolehlivost a životnost PCB |

| Vůle pájecí masky | Umožňuje připevnění součástek během montáže PCB |

Aplikace pájecí masky zahrnuje vytvrzení aplikovaného materiálu, aby byla zajištěna správná přilnavost a trvanlivost. Otvory v pájecí masce, nazývané vůle pájecí masky, umožňují připevnění součástek během procesu montáže PCB. Použitím pájecí masky je zajištěna funkčnost a výkon desky plošných spojů, ochrana, zajištění optimálního provozu a prodloužená životnost. Tento kritický krok v procesu výroby PC hraje zásadní roli při výrobě vysoce kvalitních PCB.

Sítotiskový proces

V procesu sítotisku přesná kontrola nad příprava obrazovky a tloušťka inkoustu je nezbytný pro dosažení vysoce kvalitních výtisků.

Použitý způsob přípravy síta může výrazně ovlivnit konečnou kvalitu tisku, přičemž zásadní roli hrají faktory, jako je počet ok, tloušťka emulze a napětí síta.

Způsoby přípravy obrazovky

Příprava sítotisku při výrobě DPS zahrnuje pečlivý proces vytváření horní a spodní vrstvy identifikační znaky, které jsou nezbytné pro montáž komponent a kontrolu kvality. Tento proces využívá a síťová obrazovka s šablony návrhu DPS k nanesení inkoustu na desku. Proces sítotisku přidává štítky, loga, obrysy součástí a další základní označení.

Pro efektivní přípravu obrazovky jsou rozhodující následující klíčové aspekty:

- odolný, inkoust na epoxidové bázi slouží k zajištění dlouhodobé čitelnosti identifikačních značek.

- Šablona návrhu DPS je pečlivě vytvořena, aby byla zajištěna přesnou reprodukci designu.

- Správné zarovnání a registrace jsou zásadní pro přesný sítotisk na DPS.

- Síto je pečlivě čištěno a udržováno, aby se předešlo defektům a zajistily se konzistentní výsledky.

- Proces sítotisku je pečlivě sledován a kontrolován, aby bylo dosaženo vysoce kvalitní výstup.

Ovládání tloušťky inkoustu

Během proces sítotiskuUdržení přesné kontroly nad tloušťkou inkoustu je zásadní pro zaručení vynikající čitelnosti, trvanlivosti a funkčnosti desky plošných spojů. Ovládání tloušťky inkoustu je nutné se ujistit jednotné nanášení inkoustu na povrch PCB, což přímo ovlivňuje viditelnost štítky komponent, loga a další důležité informace. Nedostatečná tloušťka inkoustu může mít za následek špatnou čitelnost, snížená trvanlivosta zhoršenou funkčnost PCB.

Pro dosažení přesné kontroly tloušťky inkoustu musí být sítotiskové zařízení kalibrováno s maximální přesností. Tato kalibrace zajišťuje, že požadovaná tloušťka inkoustu je konzistentně udržována během procesu výroby DPS. Pro monitorování a regulaci tloušťky inkoustu se zavádějí opatření kontroly kvality, aby bylo zajištěno, že splňuje požadavky požadované normy.

Rovnoměrné nanášení inkoustu také zabraňuje oxidace mědi, což může ohrozit výkon PCB. Zachováním přesné kontroly tloušťky inkoustu mohou výrobci zaručit vysoce kvalitní desky plošných spojů které splňují požadované standardy pro čitelnost, trvanlivost a funkčnost. Tento kritický krok v procesu sítotisku je nezbytný pro výrobu spolehlivých a účinných PCB.

Techniky výroby DPS

Kombinací více procesů techniky výroby desek plošných spojů efektivně transformují suroviny na funkční desky s plošnými spoji. To zahrnuje řadu přesných kroků, které zaručují vysoce kvalitní výstup. Tyto techniky zahrnují různé fáze, které zajišťují výrobu vysoce spolehlivých PCB.

Techniky výroby PCB zahrnují:

- Příprava vnitřní vrstvy:

- Potisk vnitřních vrstev

- Nanášení fotorezistu

- Vrtání otvorů

- Nanášení povrchové úpravy

- Zarovnání a kontrola vrstev:

- Zajištění přesné registrace

- Detekce defektu

- Srovnání se soubory Gerber

- Lepení vrstev a vrtání:

- Pro lepení použijte prepreg

- Počítačem řízené stroje pro vrtání

- Rentgenové lokátory pro identifikaci místa

- Finální výroba a kontrola:

- Včetně povrchové úpravy

- Kontrola zajištění kvality

- Lepicí lis pro lepení vrstev

- Zobrazování s návrhem PCB

- Fotoodolná aplikace

- Kontrola kvality:

- Zajištění, že finální produkt splňuje požadované normy a specifikace

Výrobní proces CCL

The Výrobní proces CCL, životně důležitá součást výroby PCB, zahrnuje řadu přesných kroků, které nakonec určují charakteristiky přenosu signálu a impedance na deskách plošných spojů. Tento proces je nezbytný pro zaručení integrity a spolehlivosti signálu v deskách plošných spojů.

Výrobní proces CCL začíná řezáním a stohováním jádrových laminátových materiálů, po kterém následuje lisování a kontrola. The proces vnitřní vrstvy zahrnuje aplikaci fotocitlivý film, vytvrzení a odstranění přebytečné mědi pro vytvoření obvodu. Doba expozice a množství rozpouštědel mědi se liší v závislosti na typu vyráběné desky.

Kvalita výroby CCL přímo ovlivňuje výkon desky plošných spojů, takže je velmi důležité udržovat vysoké standardy během celého procesu. Kontrolou faktorů jako např výběr materiálu, tloušťka vrstvy a podmínky zpracováníVýrobci mohou optimalizovat výrobní proces CCL pro dosažení ideálních charakteristik přenosu signálu a impedance.

Lamináty a jádrové materiály

Tvoří základ desky plošných spojůlamináty obsahují vrstvy jádrové materiály pečlivě vybrané pro ně mechanická sílatepelné vlastnosti a elektrické charakteristiky. Tyto základní materiály, včetně epoxidová pryskyřice a skleněné vlákno, tvoří základní strukturu laminátů používaných v Výroba DPS. Výběr materiálů jádra výrazně ovlivňuje celkový výkon desky plošných spojů, takže je důležité vybrat materiály, které splňují specifické požadavky.

Některé klíčové aspekty laminátů a materiálů jádra při výrobě PCB zahrnují:

- FR-4, oblíbený materiál jádra, je vybrán pro svou pevnost a izolační vlastnosti.

- Prepregové materiály, jako jsou desky ze skleněných vláken impregnované pryskyřicí, zajišťují správnou adhezi mezi materiály jádra a měděnou fólií.

- Během procesu vrtání se používají hliníkové desky, které zabraňují trhání měděné fólie a zajišťují přesné vyrovnání otvorů.

- Kombinace materiálů jádra a prepregových materiálů určuje mechanickou pevnost, tepelné vlastnosti a elektrické vlastnosti desky plošných spojů.

- Výběr materiálů jádra je zásadní pro dosažení optimálního výkonu a spolehlivosti PCB.

Přesné vrtací techniky

Se základem laminátů a materiálů jádra hraje proces přesného vrtání zásadní roli při zaručení přesného umístění otvorů a propojení mezi vrstvami ve vícevrstvých deskách s plošnými spoji. V procesu výroby desek plošných spojů přesné vrtání zahrnuje použití počítačem řízených strojů k přesnému vrtání otvorů pro umístění součástí. Proces vrtání je zásadní pro zajištění zarovnání a konektivity mezi vrstvami ve vícevrstvých deskách plošných spojů.

| Technologie vrtání | Velikost otvoru | aplikace |

|---|---|---|

| CNC vrtačky | 0,1 mm – 1,0 mm | Součásti s průchozím otvorem |

| Technologie laserového vrtání | 0,01 mm – 0,1 mm | Microvias, propojovací PCB s vysokou hustotou |

| CNC vrtačky s vysokorychlostními vřeteny | 0,05 mm – 0,5 mm | Komponenty s jemnou roztečí |

Vrtací stroje jsou naprogramovány tak, aby dodržovaly rozvržení návrhu poskytnuté v souborech Gerber, aby bylo zajištěno přesné umístění otvorů. Tato přesnost je kritická při výrobě DPS, zejména u propojovacích DPS s vysokou hustotou a vícevrstvých DPS. Využitím technik přesného vrtání mohou výrobci dosáhnout vysoce kvalitních desek plošných spojů se spolehlivou konektivitou a výkonem.

Je proces výroby PC podobný montáži elektronických desek?

Proces výroby PC není přesně podobný montáži elektronických desek. Zatímco oba zahrnují použití různých součástek a technik pájení, vizuální procesní tok pro elektronické desky typicky sleduje jinou sekvenci a zahrnuje různé materiály a stroje.

Závěrečná kontrola a balení

Po dokončení výrobní proces, přísný závěrečná kontrola je zahájena kontrola PCB na vady, rozměrová přesnost, a dodržování specifikací. Tato fáze je klíčová pro zajištění toho, že PCB splňují požadované standardy kvality.

Systémy automatizované optické inspekce (AOI) se běžně používají pro důkladnou kontrolu, využívající pokročilé technologie k detekci i těch nejmenších odchylek.

Mezi klíčové aspekty procesu konečné kontroly a balení patří:

- Kontrola závad, jako jsou praskliny, delaminace nebo zkraty

- Ověření rozměrové přesnosti pro zajištění přesné lícování a funkčnosti

- Potvrzení dodržování specifikací, včetně materiálu, tloušťky a povrchové úpravy

- Ochrana PCB od faktorů prostředí a fyzického poškození během přepravy

- Balení DPS do antistatických sáčků nebo pěnou vyložené krabice pro bezpečnou přepravu

Správné balení je nezbytné k tomu, aby se PCB dostaly ke koncovému uživateli v původním stavu. Zavedením těchto opatření mohou výrobci zaručit vysoce kvalitní desky plošných spojů které splňují požadované standardy, což v konečném důsledku vede ke zvýšení výkonu a spolehlivosti konečného produktu.

Často kladené otázky

Jaké jsou 4 fáze návrhu toku PCB?

Čtyři fáze toku návrhu PCB jsou:

- Schematické zachycení zahrnuje vytvoření grafického znázornění obvodu pomocí specializovaného softwaru.

- Rozložení desky plošných spojů je místo, kde jsou umístěny součástky a stopy jsou směrovány na desce.

- Ověření návrhu potvrzuje, že návrh splňuje elektrické a fyzikální požadavky.

- Výstupem návrhu jsou soubory Gerber obsahující výrobní data pro výrobu DPS.

Každá fáze je zásadní pro zajištění funkční a účinné desky s plošnými spoji.

Jakých je 17 běžných kroků výrobního zpracování při výrobě desek plošných spojů?

17 běžných kroků výrobního zpracování při výrobě DPS zahrnuje širokou škálu činností. Proces začíná návrhem rozvržení desky plošných spojů, poté následuje DFM kontroly a tisk vnitřních vrstev laminátové desky.

Následné kroky zahrnují vyrovnání vrstev, lepení vnějších vrstev se substrátem, vrtání přesných otvorů a finalizaci DPS s povrchovou úpravou. Přísné kontrolní procesy, včetně automatická optická kontrola a skenování laserovým senzorem zaručují bezvadnou výrobu.

Jaké jsou kroky při výrobě PCB?

Proces výroby PCB zahrnuje několik složitých kroků. Nejprve se vytvoří návrhové rozvržení, následuje a Kontrola DFM a kreslení fotografických filmů.

Vnitřní vrstvy jsou pak připraveny tiskem, nanesením fotorezistu, vrtáním a nanesením povrchové úpravy a pájecí masky. Vrstvy jsou zarovnány a kontrolovány pomocí optické děrovací stroje a laserové senzory.

Vnější vrstvy jsou spojeny, vrtány a pokoveny mědí, což vyvrcholí finální výrobou a kontrolou pro zajištění kvality.

Jaký je procesní tok montáže PCB?

Když dirigent orchestruje symfonii složek, Proces montáže PCB se odvíjí. Začíná přípravou komponentů, kde jsou precizně zpracované díly pečlivě vybírány a organizovány.

Dále, automatizované montážní stroje být středem pozornosti, přesně umísťovat a pájet součástky na desku s přesností a rychlostí.

Maestro z kontrola kvality, AOI, kontroluje sestavenou desku plošných spojů a zajišťuje soulad mezi formou a funkcí.

Závěrečný pohyb: funkční testování, kde je deska plošných spojů uvedena do života, její výkon je důkazem symfonie montáže.