Quy trình sản xuất PC điển hình bao gồm một loạt các bước chính xác và tỉ mỉ, từ thiết kế và tạo bố cục ĐẾN kiểm tra cuối cùng và đóng gói, đảm bảo sản xuất bảng mạch in (PCB) chất lượng cao với hiệu suất và độ tin cậy tuyệt vời. Quá trình bắt đầu với việc thiết kế và tạo bố cục, tiếp theo là sản xuất vật liệu cốt lõi, xử lý dòng bên trong, các hoạt động phân lớp và khoan, mạ và kiểm tra bảng điều khiển, và mạ đồng và mạ thiếc quá trình. Khi chúng tôi khám phá từng giai đoạn một cách chi tiết hơn, sự phức tạp và sắc thái của quá trình chế tạo PC sẽ được làm sáng tỏ, cho thấy sự phức tạp của quy trình phức tạp này.

Bài học chính

- Quá trình chế tạo PCB bắt đầu bằng việc thiết kế và tạo bố cục bằng phần mềm chuyên dụng, sau đó là xuất ở định dạng Gerber.

- Sản xuất vật liệu cốt lõi liên quan đến việc tạo ra hỗn hợp nhựa epoxy được gia cố bằng sợi thủy tinh với độ dày và thành phần được kiểm soát để đảm bảo tính toàn vẹn của tín hiệu.

- Giai đoạn xử lý đường bên trong bao gồm lớp phủ vật liệu, tạo mẫu đường và loại bỏ đồng để tạo ra mẫu mạch mong muốn.

- Giai đoạn vận hành phân lớp và khoan bao gồm việc liên kết các tấm lõi bằng lá đồng, khoan chính xác và thiết bị X-quang để định vị chính xác.

- Các công đoạn cuối cùng bao gồm mạ panel, mạ đồng, mạ thiếc và xử lý lớp ngoài, sau đó là khâu kiểm tra và đóng gói nghiêm ngặt.

Thiết kế và tạo bố cục

Trong giai đoạn đầu của chế tạo PCB, một bước quan trọng là tạo ra một thiết kế và bố cục chính xác, thiết lập nền tảng cho toàn bộ Quy trình sản xuất. Giai đoạn này liên quan đến việc sử dụng phần mềm thiết kế PCB chuyên dụng để tạo ra một bố cục chi tiết sau đó bảng mạch in. Thiết kế phải được thực hiện tỉ mỉ để đảm bảo rằng sản phẩm cuối cùng đáp ứng các thông số kỹ thuật và yêu cầu cần thiết. tiêu chuẩn thực hiện.

Sau khi thiết kế hoàn tất, nó sẽ được xuất dưới dạng định dạng Gerber, một định dạng tệp tiêu chuẩn được sử dụng trong quá trình sản xuất. Định dạng này cung cấp sự thể hiện chính xác về bố cục của PCB, cho phép các nhà sản xuất chế tạo bo mạch một cách chính xác.

Để xác minh tính khả thi của thiết kế cho quá trình sản xuất, việc kiểm tra Thiết kế cho Khả năng Sản xuất (DFM) được tiến hành để xác định bất kỳ vấn đề tiềm ẩn nào có thể phát sinh trong quá trình chế tạo. Bằng cách tạo ra thiết kế và bố cục chính xác, nhà sản xuất có thể đảm bảo PCB chất lượng cao đáp ứng các thông số kỹ thuật cần thiết, mở đường cho việc chế tạo và sản xuất thành công.

Sản xuất vật liệu cốt lõi

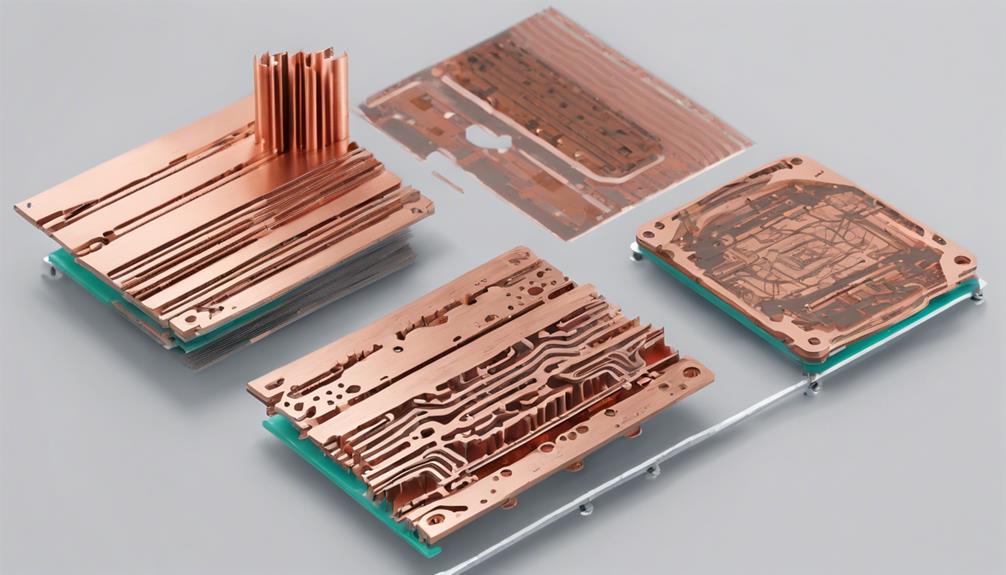

Các chế tạo bảng mạch in bắt đầu bằng việc tạo ra vật liệu cốt lõi, một thành phần thiết yếu tạo nên nền tảng của PCB, bao gồm nhựa epoxy gia cố bằng sợi thủy tinh và sở hữu thuộc tính cụ thể điều đó ảnh hưởng lớn đến hiệu suất và độ tin cậy của bo mạch.

Vật liệu cốt lõi là vật liệu cơ bản cho PCB và quy trình sản xuất của nó bao gồm cắt, xếp chồng, ép và kiểm tra để đảm bảo tính đồng nhất và chất lượng.

Các khía cạnh chính của sản xuất vật liệu cốt lõi bao gồm:

- Tạo ra hỗn hợp nhựa epoxy gia cố bằng sợi thủy tinh với đặc tính hằng số điện môi và tính chất dẫn nhiệt

- Kiểm soát độ dày và thành phần của vật liệu lõi để đáp ứng yêu cầu thiết kế cho tính toàn vẹn tín hiệu và điều khiển trở kháng

- Thực thi biện pháp kiểm soát chất lượng để đảm bảo các đặc tính PCB nhất quán và hiệu suất điện tử đáng tin cậy

- Duy trì tính đồng nhất trong vật liệu lõi để ngăn chặn sự thay đổi hiệu suất của PCB

- Tối ưu hóa các đặc tính của vật liệu cốt lõi để đáp ứng các yêu cầu ứng dụng cụ thể

Xử lý dòng bên trong

bên trong giai đoạn xử lý dòng bên trong chế tạo PCB, quá trình phủ vật liệu là một bước quan trọng cho phép tạo ra mẫu mạch ở các lớp bên trong. Quá trình này bao gồm việc phủ một lớp màng cảm quang lên bo mạch lõi, sau đó tấm này được xử lý để xác định các dấu vết mạch điện mong muốn.

Các quá trình tạo mẫu đường cũng được bắt đầu ở giai đoạn này, trong đó thời gian tiếp xúc chính xác và lượng dung môi được kiểm soát cẩn thận để đạt được các thông số kỹ thuật thiết kế mạch cần thiết.

Tạo mẫu đường

Áp dụng phim cảm quang đến các lớp đồng bắt đầu quá trình tạo mẫu đường, một bước quan trọng trong việc hình thành chính xác đường dẫn điện trên các lớp bên trong của bảng mạch in (PCB). Quá trình này đảm bảo sự hình thành chính xác của các đường dẫn điện, ảnh hưởng trực tiếp đến chức năng và hiệu suất của PCB cuối cùng.

Dưới đây là các khía cạnh chính của việc tạo mẫu đường:

- Phim cảm quang được phủ lên các lớp đồng để tạo mặt nạ có hoa văn

- Bộ phim được chữa khỏi bằng đèn tia cực tím để tạo ra một mặt nạ cứng cho việc khắc

- Mặt nạ cứng bảo vệ mong muốn mẫu đồng trong quá trình khắc

- Đồng dư thừa được loại bỏ bằng cách sử dụng giải pháp hóa học, để lại mẫu mạch mong muốn

- Mẫu kết quả là cần thiết để hình thành chính xác các đường dẫn điện trên các lớp bên trong của PCB

Quy trình phủ vật liệu

Trong quá trình phủ vật liệu, một màng cảm quang được gọi là chất quang dẫn được áp dụng một cách tỉ mỉ tấm laminate mạ đồng, mở đường cho việc tái tạo chính xác các thiết kế mạch trên lớp bên trong của bảng mạch in. Quá trình này là một bước quan trọng trong việc chế tạo bảng mạch in (PCB).

Chất quang dẫn sau đó được tiếp xúc với đèn tia cực tím thông qua mặt nạ phim, chuyển thiết kế PCB lên lớp đồng. Các quá trình phát triển tiếp theo liên quan đến việc sử dụng hóa chất để loại bỏ chất quang dẫn không được phơi sáng, để lại dấu vết đồng tạo thành mô hình mạch. Quy trình chính xác này đảm bảo tái tạo chính xác thiết kế mạch trên các lớp bên trong của PCB, điều này rất cần thiết cho các quy trình sản xuất tiếp theo.

Quá trình phủ vật liệu là một bước quan trọng trong quá trình xử lý dây chuyền bên trong vì nó đặt nền tảng cho việc tạo ra mẫu mạch trên các lớp bên trong của PCB. Bằng cách tái tạo chính xác thiết kế mạch, quy trình này tạo tiền đề cho việc chế tạo thành công PCB chất lượng cao.

Hoạt động phân lớp và khoan

Trong giai đoạn vận hành phân lớp và khoan của chế tạo PCB, việc kiểm soát chính xác độ dày lớp là rất quan trọng để đảm bảo tính toàn vẹn cấu trúc của bảng.

Các kỹ thuật khoan lỗ việc làm cũng rất cần thiết vì nó ảnh hưởng trực tiếp đến chất lượng của kết nối điện và lắp linh kiện.

Khi chúng ta xem xét các hoạt động phân lớp và khoan, chúng ta sẽ tập trung vào các khía cạnh chính của kiểm soát độ dày lớp và kỹ thuật khoan lỗ góp phần tạo nên một PCB đáng tin cậy và hoạt động tốt.

Kiểm soát độ dày lớp

Kiểm soát độ dày lớp trong chế tạo PCB là rất quan trọng và phụ thuộc nhiều vào các hoạt động khoan chính xác để đảm bảo độ dày đồng nhất quán trên mỗi lớp. Quá trình này bao gồm việc liên kết các tấm lõi với lá đồng bằng vật liệu prereg để đảm bảo độ dày đồng nhất của lớp. Độ chính xác này rất cần thiết để đảm bảo tính toàn vẹn tín hiệu, kiểm soát trở kháng và hiệu suất tổng thể của PCB.

Để đạt được khả năng kiểm soát độ dày lớp chính xác, việc chế tạo PCB sử dụng các máy điều khiển bằng máy tính để tạo ra các lỗ chính xác mà không làm hỏng các lớp hoặc làm rách lá đồng. Các kỹ thuật tiên tiến như sử dụng thiết bị X-quang để định vị trong quá trình khoan đóng vai trò quan trọng trong việc đạt được khả năng kiểm soát độ dày lớp chính xác.

Các khía cạnh chính của việc kiểm soát độ dày lớp trong chế tạo PCB bao gồm:

- Kiểm soát độ dày đồng thông qua các thao tác khoan chính xác

- Quá trình phân lớp sử dụng vật liệu prereg để có tính đồng nhất

- Liên kết các tấm lõi bằng lá đồng để có độ dày ổn định

- Duy trì tính toàn vẹn tín hiệu và kiểm soát trở kháng thông qua độ dày lớp chính xác

- Sử dụng thiết bị X-quang để định vị chính xác trong quá trình khoan

Kỹ thuật khoan lỗ

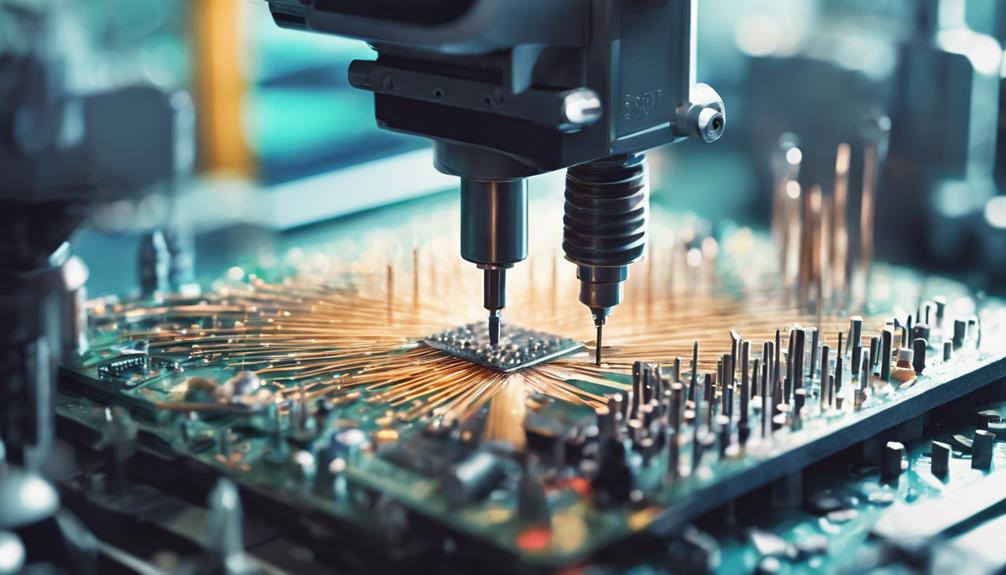

Kỹ thuật khoan lỗ chính xác là rất cần thiết trong chế tạo PCB. Chúng cho phép tạo ra các thông tin chính xác lỗ gắn cho các thành phần và kết nối giữa các lớp. Trong quá trình này, máy điều khiển bằng máy tính được sử dụng để khoan chính xác, đảm bảo vị trí và đường kính lỗ chính xác.

Để đạt được điều này, Thiết bị chụp X-quang được sử dụng để định vị chính xác các mục tiêu khoan trên các lớp PCB trong quá trình khoan. Ngoài ra, Tấm nhôm thường được sử dụng để tránh làm rách lá đồng trên các lớp PCB, đảm bảo thao tác khoan được trơn tru.

Quá trình khoan rất quan trọng để tạo ra sự kết nối giữa các lớp và các thành phần trên PCB đa lớp. Nó đảm bảo sự liên kết của các lỗ để bố trí các bộ phận và kết nối điện thích hợp. Bằng cách sử dụng kỹ thuật khoan chính xác, Các nhà chế tạo PCB có thể đạt được đường kính lỗ chính xác, cho phép kết nối điện và lắp linh kiện đáng tin cậy.

Việc kiểm soát chính xác việc khoan lỗ này đặc biệt quan trọng trong PCB đa lớp, trong đó các kết nối liên kết chính xác là điều cần thiết để có hiệu suất vượt trội.

Mạ và kiểm tra bảng điều khiển

Trong thời gian mạ bảng quá trình, toàn bộ bảng điều khiển được ngâm trong một mạ đồng bể để lắng đọng một lớp đồng đều lên bề mặt của tấm, điều này rất quan trọng để đạt được độ dẫn điện cao nhất và hiệu suất mạch. Lớp đồng này đóng vai trò là nền tảng cho mạch điện của PCB.

Tiếp theo là mạ đồng thiếc mạ để ngăn chặn quá trình oxy hóa và cải thiện khả năng hàn.

Độ dày màng đồng được theo dõi tỉ mỉ để đảm bảo tính đồng nhất và độ dẫn điện lý tưởng.

Sau khi mạ, bảng trải qua quá trình Kiểm tra quang học tự động (AOI) để phát hiện bất kỳ khiếm khuyết hoặc điểm bất thường nào trên dấu vết.

Xử lý lớp bên ngoài liên quan đến việc áp dụng mặt nạ Hàn, tiếp theo là quy trình làm sạch và thêm lớp lụa để biết thông tin cần thiết về PCB.

Việc mạ và kiểm tra bảng điều khiển đúng cách là những bước quan trọng trong quy trình chế tạo PC vì chúng ảnh hưởng trực tiếp đến chất lượng và độ tin cậy tổng thể của sản phẩm cuối cùng.

Kiểm tra thứ cấp và AOI

Trong giai đoạn kiểm tra thứ cấp, Kiểm tra quang học tự động (AOI) đóng vai trò quan trọng trong việc phát hiện các khiếm khuyết hoặc sai sót trong Quy trình chế tạo PCB.

Để đảm bảo chất lượng và độ tin cậy của sản phẩm cuối cùng, hệ thống AOI sử dụng các phương pháp phát hiện tiên tiến, bao gồm các kỹ thuật và thuật toán kiểm tra khác nhau.

Các quá trình xác minh thành phần cũng là một khía cạnh thiết yếu của AOI, trong đó độ chính xác của vị trí và hướng của các bộ phận được kiểm tra tỉ mỉ dựa trên các thông số kỹ thuật của thiết kế.

Phương pháp phát hiện AOI

Phương pháp phát hiện AOI, một kỹ thuật kiểm tra thứ cấp thiết yếu trong chế tạo PCB, tận dụng hệ thống camera tiên tiến và các thuật toán phức tạp để xác định nhiều loại lỗi ở cả lớp trên và lớp dưới của bảng mạch in. Công nghệ này đóng một vai trò quan trọng trong việc đảm bảo chất lượng của PCB bằng cách phát hiện các khuyết tật như thiếu linh kiện, sai lệch và các vấn đề về hàn.

Hệ thống AOI mang lại một số lợi ích, bao gồm:

- Cải thiện độ chính xác: Hệ thống AOI giảm thiểu lỗi kiểm tra thủ công, đảm bảo rằng các lỗi được phát hiện chính xác và hiệu quả.

- Nâng cao hiệu quả sản xuất: Công nghệ AOI quét toàn bộ bề mặt PCB một cách nhanh chóng, giảm thời gian sản xuất và tăng hiệu quả tổng thể.

- Kiểm tra toàn diện: Hệ thống AOI kiểm tra cả lớp trên và lớp dưới của PCB, đảm bảo rằng các khuyết tật được phát hiện trên tất cả các lớp.

- Giảm thời gian kiểm tra thủ công: Hệ thống AOI tự động hóa quy trình kiểm tra, giảm nhu cầu kiểm tra thủ công và giải phóng tài nguyên cho các nhiệm vụ khác.

- Cải thiện chất lượng PCB: Công nghệ AOI giúp đảm bảo rằng PCB đáp ứng các tiêu chuẩn chất lượng cần thiết, giảm nguy cơ lỗi và cải thiện độ tin cậy tổng thể của sản phẩm.

Quy trình xác minh thành phần

Độ chính xác là điều tối quan trọng trong quá trình xác minh thành phần, nơi hội tụ hoạt động kiểm tra thứ cấp và công nghệ AOI để đảm bảo PCB được chế tạo phù hợp với mục đích thiết kế ban đầu.

Trong bước quan trọng này, hệ thống kiểm tra quang học tự động (AOI) được sử dụng để phát hiện các khiếm khuyết hoặc sai sót trong thiết kế PCB. Bằng cách tận dụng máy ảnh và thuật toán xử lý ảnh nâng cao, Hệ thống AOI so sánh PCB được chế tạo với file thiết kế gốc, xác định các khuyết tật như các thành phần bị thiếu, sự lệch lạc, vấn đề hàn hoặc đoản mạch.

Cái này kiểm tra tỉ mỉ đảm bảo chất lượng và độ tin cậy của PCB, ngăn ngừa khuyết tật lan truyền sang các bước sản xuất tiếp theo. Quá trình xác minh thành phần thông qua AOI là một bước quan trọng trong việc duy trì tính toàn vẹn và chức năng của sản phẩm PCB cuối cùng.

Xử lý lớp ngoài

Trong giai đoạn xử lý lớp bên ngoài, một mặt nạ Hàn được áp dụng để bảo vệ dấu vết đồng trên các lớp bên ngoài của bảng mạch in (PCB). Bước quan trọng này đảm bảo độ bền và chức năng của PCB trong suốt thời gian hoạt động của nó.

Quá trình xử lý lớp bên ngoài không chỉ liên quan đến việc áp dụng mặt nạ hàn. Nó cũng bao gồm:

- Quy trình làm sạch để loại bỏ bất kỳ chất gây ô nhiễm nào và đảm bảo độ bám dính thích hợp của các thành phần

- Áp dụng lớp lụa để cung cấp thông tin quan trọng như ký hiệu thành phần và logo trên PCB

- Đảm bảo sự hoàn thiện cuối cùng và bảo vệ bo mạch trước khi lắp ráp thành các thiết bị điện tử

- Bảo đảm PCB độ tin cậy và hiệu suất bằng cách bảo vệ dấu vết đồng khỏi bị ăn mòn và hư hỏng

- Nâng cao chất lượng và độ tin cậy tổng thể của PCB bằng cách đảm bảo bề mặt mịn và không có khuyết tật

Ứng dụng mặt nạ hàn

Sau quá trình xử lý lớp bên ngoài, việc áp dụng mặt nạ hàn là một bước quan trọng trong việc bảo vệ dấu vết đồng và ngăn ngừa cầu nối hàn giữa các bộ phận. Mặt nạ hàn, thường có màu xanh lá cây, được áp dụng cho bề mặt PCB bằng quy trình in lụa. Quá trình này cung cấp vật liệu cách nhiệt để ngăn ngừa đoản mạch và ăn mòn, từ đó nâng cao độ tin cậy và tuổi thọ của PCB.

| Những lợi ích | Sự miêu tả |

|---|---|

| Vật liệu cách nhiệt | Ngăn ngừa ngắn mạch và ăn mòn |

| độ tin cậy | Nâng cao độ tin cậy và tuổi thọ của PCB |

| Giải phóng mặt nạ hàn | Cho phép đính kèm thành phần trong quá trình lắp ráp PCB |

Ứng dụng mặt nạ hàn liên quan đến việc xử lý vật liệu được áp dụng để đảm bảo độ bám dính và độ bền thích hợp. Các lỗ hở trên mặt nạ hàn, được gọi là khe hở mặt nạ hàn, cho phép gắn các thành phần trong quá trình lắp ráp PCB. Bằng cách áp dụng mặt nạ hàn, chức năng và hiệu suất của PCB được bảo vệ, bảo vệ, đảm bảo hoạt động tối ưu và kéo dài tuổi thọ. Bước quan trọng này trong quy trình chế tạo PC đóng vai trò thiết yếu trong việc sản xuất PCB chất lượng cao.

Quy trình in lụa

Trong quy trình in lụa, kiểm soát chính xác chuẩn bị màn hình Và độ dày mực là điều cần thiết để đạt được bản in chất lượng cao.

Phương pháp chuẩn bị màn hình được sử dụng có thể ảnh hưởng lớn đến chất lượng in cuối cùng, với các yếu tố như số lượng mắt lưới, độ dày nhũ tương và độ căng của màn hình đều đóng một vai trò quan trọng.

Phương pháp chuẩn bị màn hình

Chuẩn bị màn lụa trong chế tạo PCB bao gồm một quá trình tỉ mỉ tạo ra lớp trên và lớp dưới đặc điểm nhận dạng, rất cần thiết cho việc lắp ráp thành phần và kiểm soát chất lượng. Quá trình này sử dụng một màn lưới với một stencil của thiết kế PCB để bôi mực lên bảng. Quy trình in lụa thêm nhãn, logo, đường viền thành phần và các dấu hiệu cần thiết khác.

Các khía cạnh chính sau đây rất quan trọng để chuẩn bị sàng lọc hiệu quả:

- Một sự bền bỉ, mực gốc epoxy được sử dụng để đảm bảo khả năng đọc được lâu dài của các dấu hiệu nhận dạng.

- Khuôn tô của thiết kế PCB được tạo ra một cách cẩn thận để đảm bảo tái tạo chính xác của thiết kế.

- Căn chỉnh và đăng ký phù hợp là rất quan trọng để in lụa chính xác trên PCB.

- Màn lưới được làm sạch và bảo trì cẩn thận để ngăn ngừa khuyết tật và đảm bảo kết quả nhất quán.

- Quá trình sàng lọc lụa được theo dõi và kiểm soát chặt chẽ để đạt được đầu ra chất lượng cao.

Kiểm soát độ dày mực

Trong thời gian quy trình in lụa, việc duy trì khả năng kiểm soát chính xác độ dày mực là rất quan trọng để đảm bảo khả năng đọc, độ bền và chức năng tuyệt vời của PCB. Kiểm soát độ dày mực là bắt buộc để đảm bảo chắc chắn ứng dụng mực thống nhất lên bề mặt PCB, ảnh hưởng trực tiếp đến khả năng hiển thị của nhãn thành phần, logo và các thông tin quan trọng khác. Độ dày mực không đủ có thể dẫn đến khả năng đọc kém, độ bền bị tổn hạivà chức năng của PCB bị suy giảm.

Để đạt được khả năng kiểm soát độ dày mực chính xác, thiết bị in lụa phải được hiệu chuẩn với độ chính xác tối đa. Việc hiệu chuẩn này đảm bảo độ dày mực mong muốn được duy trì nhất quán trong suốt quá trình chế tạo PCB. Các biện pháp kiểm soát chất lượng được thực hiện để giám sát và điều chỉnh độ dày của mực, đảm bảo đáp ứng các yêu cầu tiêu chuẩn bắt buộc.

Việc sử dụng mực đồng đều cũng ngăn ngừa quá trình oxy hóa đồng, có thể làm giảm hiệu suất của PCB. Bằng cách duy trì kiểm soát độ dày mực chính xác, nhà sản xuất có thể đảm bảo PCB chất lượng cao đáp ứng các tiêu chuẩn cần thiết về khả năng đọc, độ bền và chức năng. Bước quan trọng này trong quy trình in lụa là cần thiết để sản xuất PCB đáng tin cậy và hiệu quả.

Kỹ thuật chế tạo PCB

Bằng cách kết hợp nhiều quy trình, kỹ thuật chế tạo PCB biến đổi hiệu quả nguyên liệu thô thành bảng mạch in chức năng. Điều này bao gồm một loạt các bước chính xác để đảm bảo đầu ra chất lượng cao. Những kỹ thuật này bao gồm nhiều giai đoạn khác nhau nhằm đảm bảo việc sản xuất PCB có độ tin cậy cao.

Các kỹ thuật chế tạo PCB bao gồm:

- Chuẩn bị lớp bên trong:

- In các lớp bên trong

- Áp dụng kháng ảnh

- Lỗ khoan

- Thi công hoàn thiện bề mặt

- Căn chỉnh và kiểm tra lớp:

- Đảm bảo đăng ký chính xác

- Phát hiện khuyết tật

- So sánh với các tập tin Gerber

- Liên kết lớp và khoan:

- Sử dụng prereg để liên kết

- Máy khoan điều khiển bằng máy tính

- Máy định vị tia X để xác định điểm

- Sản xuất và kiểm tra cuối cùng:

- Liên quan đến hoàn thiện bề mặt

- Kiểm tra đảm bảo chất lượng

- Máy ép liên kết để liên kết lớp

- Hình ảnh với thiết kế PCB

- Ứng dụng chống ảnh

- Kiểm soát chất lượng:

- Đảm bảo rằng sản phẩm cuối cùng đáp ứng các tiêu chuẩn và thông số kỹ thuật cần thiết

Quy trình sản xuất CCL

Các Quy trình sản xuất CCL, một thành phần quan trọng của việc chế tạo PCB, bao gồm một loạt các bước chính xác để xác định cuối cùng đặc tính truyền tín hiệu Và trở kháng trong bảng mạch in. Quá trình này rất cần thiết để đảm bảo tính toàn vẹn và độ tin cậy của tín hiệu trong PCB.

Quy trình sản xuất CCL bắt đầu bằng việc cắt và xếp chồng các vật liệu cán mỏng lõi, sau đó là ép và kiểm tra. Các quá trình lớp bên trong liên quan đến việc áp dụng phim cảm quang, xử lý và loại bỏ lượng đồng dư thừa để hình thành mạch điện. Thời gian tiếp xúc và lượng dung môi đồng khác nhau tùy theo loại bảng được sản xuất.

Chất lượng sản xuất CCL ảnh hưởng trực tiếp đến hiệu suất của PCB, điều quan trọng là phải duy trì các tiêu chuẩn cao trong suốt quá trình. Bằng cách kiểm soát các yếu tố như lựa chọn vật liệu, độ dày lớp, và điều kiện xử lý, nhà sản xuất có thể tối ưu hóa quy trình sản xuất CCL để đạt được trở kháng và đặc tính truyền tín hiệu lý tưởng.

Tấm laminate và vật liệu cốt lõi

Hình thành nền tảng của bo mạch in, cán mỏng bao gồm các lớp vật liệu cốt lõi được lựa chọn cẩn thận cho họ sức mạnh cơ học, tính chất nhiệt và tính chất điện. Những vật liệu cốt lõi này, bao gồm nhựa epoxy Và sợi thủy tinh, tạo thành cấu trúc cơ bản của tấm cán mỏng được sử dụng trong chế tạo PCB. Việc lựa chọn vật liệu cốt lõi ảnh hưởng lớn đến hiệu suất tổng thể của PCB, điều quan trọng là phải chọn vật liệu đáp ứng các yêu cầu cụ thể.

Một số khía cạnh chính của vật liệu cán mỏng và vật liệu cốt lõi trong chế tạo PCB bao gồm:

- FR-4, một loại vật liệu lõi phổ biến, được chọn vì độ bền và đặc tính cách nhiệt của nó.

- Nguyên liệu chuẩn bị, chẳng hạn như tấm sợi thủy tinh tẩm nhựa, đảm bảo độ bám dính thích hợp giữa vật liệu lõi và lá đồng.

- Các tấm nhôm được sử dụng trong quá trình khoan để tránh làm rách lá đồng và đảm bảo căn chỉnh lỗ chính xác.

- Sự kết hợp giữa vật liệu lõi và vật liệu prereg quyết định độ bền cơ học, tính chất nhiệt và đặc tính điện của PCB.

- Việc lựa chọn vật liệu cốt lõi là rất quan trọng để đạt được hiệu suất và độ tin cậy tối ưu của PCB.

Kỹ thuật khoan chính xác

Với nền tảng là các lớp mỏng và vật liệu lõi, quy trình khoan chính xác đóng vai trò thiết yếu trong việc đảm bảo vị trí lỗ chính xác và khả năng kết nối giữa các lớp trong bảng mạch in nhiều lớp. Trong quy trình chế tạo PCB, khoan chính xác bao gồm việc sử dụng máy điều khiển bằng máy tính để khoan lỗ chính xác để đặt linh kiện. Quá trình khoan rất quan trọng để đảm bảo sự liên kết và kết nối giữa các lớp trong PCB nhiều lớp.

| Công nghệ khoan | Kích thước lỗ | Ứng dụng |

|---|---|---|

| Máy khoan CNC | 0,1mm – 1,0mm | Các thành phần xuyên lỗ |

| Công nghệ khoan Laser | 0,01mm – 0,1mm | Microvias, PCB kết nối mật độ cao |

| Máy khoan CNC có trục chính tốc độ cao | 0,05mm – 0,5mm | Các thành phần có độ cao cao |

Các máy khoan được lập trình để tuân theo bố cục thiết kế được cung cấp trong các tệp Gerber để đảm bảo vị trí lỗ chính xác. Độ chính xác này rất quan trọng trong chế tạo PCB, đặc biệt đối với PCB kết nối mật độ cao và PCB đa lớp. Bằng cách sử dụng kỹ thuật khoan chính xác, nhà sản xuất có thể tạo ra PCB chất lượng cao với khả năng kết nối và hiệu suất đáng tin cậy.

Quy trình chế tạo PC có giống như lắp ráp bảng điện tử không?

Quá trình chế tạo PC không hoàn toàn giống với việc lắp ráp bảng điện tử. Mặc dù cả hai đều liên quan đến việc sử dụng các thành phần và kỹ thuật hàn khác nhau, nhưng luồng quy trình trực quan cho bảng điện tử thường tuân theo một trình tự khác và liên quan đến các vật liệu và máy móc khác nhau.

Kiểm tra lần cuối và đóng gói

Sau khi hoàn thành quá trình chế tạo, nghiêm ngặt kiểm tra cuối cùng được bắt đầu để xem xét kỹ lưỡng các khuyết tật của PCB, độ chính xác chiều, Và tuân thủ các thông số kỹ thuật. Giai đoạn này có vai trò then chốt trong việc đảm bảo PCB đáp ứng các tiêu chuẩn chất lượng mong muốn.

Hệ thống kiểm tra quang học tự động (AOI) thường được sử dụng để kiểm tra kỹ lưỡng, tận dụng công nghệ tiên tiến để phát hiện ngay cả những sai lệch nhỏ nhất.

Các khía cạnh chính của quá trình kiểm tra và đóng gói cuối cùng bao gồm:

- Kiểm tra khuyết tật, chẳng hạn như vết nứt, tách lớp hoặc quần short

- Xác minh độ chính xác về kích thước để đảm bảo sự phù hợp và chức năng chính xác

- Xác nhận việc tuân thủ các thông số kỹ thuật, bao gồm vật liệu, độ dày và độ hoàn thiện

- Bảo vệ PCB từ các yếu tố môi trường và thiệt hại vật chất trong quá trình vận chuyển

- Đóng gói PCB trong túi chống tĩnh điện hoặc hộp lót xốp để vận chuyển an toàn

Việc đóng gói phù hợp là điều cần thiết để đảm bảo PCB đến tay người dùng cuối trong tình trạng nguyên sơ. Bằng cách thực hiện các biện pháp này, nhà sản xuất có thể đảm bảo PCB chất lượng cao đáp ứng các tiêu chuẩn bắt buộc, cuối cùng dẫn đến nâng cao hiệu suất và độ tin cậy của sản phẩm cuối cùng.

Các câu hỏi thường gặp

4 giai đoạn của quy trình thiết kế PCB là gì?

Bốn giai đoạn của quy trình thiết kế PCB là:

- Chụp sơ đồ liên quan đến việc tạo ra một biểu diễn đồ họa của mạch bằng phần mềm chuyên dụng.

- Bố cục PCB là nơi đặt các thành phần và định tuyến các dấu vết trên bo mạch.

- Xác minh thiết kế xác nhận rằng thiết kế đáp ứng các yêu cầu về điện và vật lý.

- Đầu ra thiết kế tạo ra các tệp Gerber chứa dữ liệu sản xuất để chế tạo PCB.

Mỗi giai đoạn đều quan trọng trong việc đảm bảo một bảng mạch in hoạt động hiệu quả.

17 bước xử lý sản xuất phổ biến trong sản xuất PCB là gì?

17 bước xử lý sản xuất phổ biến trong sản xuất PCB bao gồm nhiều hoạt động. Quá trình bắt đầu với việc thiết kế bố trí PCB, tiếp theo là kiểm tra DFM và in các lớp bên trong trên ván ép.

Các bước tiếp theo bao gồm căn chỉnh lớp, liên kết các lớp bên ngoài với chất nền, khoan lỗ chính xác và hoàn thiện PCB với bề mặt hoàn thiện. Quy trình kiểm tra nghiêm ngặt, bao gồm kiểm tra quang học tự động và quét cảm biến laser, đảm bảo sản xuất không có khuyết tật.

Các bước liên quan đến chế tạo PCB là gì?

Quá trình chế tạo PCB bao gồm một số bước phức tạp. Ban đầu, bố cục thiết kế được tạo ra, sau đó là một kiểm tra DFM và dựng phim ảnh.

Sau đó, các lớp bên trong được chuẩn bị bằng cách in, áp dụng chất cản quang, khoan và phủ lớp hoàn thiện bề mặt và mặt nạ hàn. Các lớp được căn chỉnh và kiểm tra bằng cách sử dụng máy đục lỗ quang học Và cảm biến laser.

Các lớp bên ngoài được liên kết, khoan và mạ đồng, đạt đến đỉnh cao trong quá trình sản xuất và kiểm tra cuối cùng để đảm bảo chất lượng.

Quy trình lắp ráp PCB là gì?

Khi nhạc trưởng dàn dựng bản giao hưởng của các thành phần, Quy trình lắp ráp PCB mở ra. Nó bắt đầu với việc chuẩn bị thành phần, trong đó các bộ phận được chế tạo chính xác được lựa chọn và sắp xếp cẩn thận.

Tiếp theo, máy lắp ráp tự động chiếm vị trí trung tâm, đặt và hàn chính xác các bộ phận lên bảng với độ chính xác và tốc độ.

Nhạc trưởng của kiểm soát chất lượng, AOI, kiểm tra PCB đã lắp ráp, đảm bảo sự hài hòa giữa hình thức và chức năng.

Chuyển động cuối cùng: thử nghiệm chức năng, nơi PCB được đưa vào cuộc sống, hiệu suất của nó là minh chứng cho bản giao hưởng của quá trình lắp ráp.