Chi phí chế tạo có thể được giảm đáng kể bằng cách thực hiện kết hợp nguyên tắc thiết kế chiến lược, các giải pháp tự động hóa và hiệu quả hoạt động hướng tới mục tiêu giảm thiểu chất thải, năng suất lao động và tối ưu hóa chuỗi cung ứng. Các chiến lược hiệu quả bao gồm tối ưu hóa thiết kế và tự động hóa PCB, hợp lý hóa hoạt động chuỗi cung ứng, nâng cao hiệu quả lao động, tận dụng công nghệ sản xuất thông minh, và tối ưu hóa bố trí và thiết kế cơ sở. Bằng cách áp dụng các chiến lược này, các nhà sản xuất có thể giảm chi phí lao động, giảm thiểu lãng phí vật liệu và cải thiện năng suất chung. Ngoài ra, phát triển quan hệ đối tác chiến lược và tăng cường quy trình kiểm soát chất lượng cũng có thể dẫn đến tiết kiệm chi phí đáng kể. Khám phá các chiến lược này một cách sâu sắc để khám phá thêm các cơ hội cho giảm chi phí.

Bài học chính

- Việc triển khai các giải pháp tự động hóa có thể giảm chi phí sản xuất từ 12-18% và chi phí lao động lên tới 25%.

- Tối ưu hóa hoạt động chuỗi cung ứng thông qua việc hợp nhất nhà cung cấp và quản lý hàng tồn kho tinh gọn có thể giảm thiểu thời gian thực hiện và chi phí.

- Nâng cao hiệu quả lao động thông qua đào tạo chéo, nguyên tắc sản xuất tinh gọn và chiến lược cải tiến liên tục có thể giúp giảm chi phí lao động.

- Việc triển khai các thiết bị tiết kiệm năng lượng và các nguồn năng lượng tái tạo có thể giúp tiết kiệm chi phí lâu dài và tăng năng suất.

- Tập trung vào các sản phẩm chủ chốt có nhu cầu cao và loại bỏ các sản phẩm hiệu suất thấp có thể tối ưu hóa việc phân bổ nguồn lực và giảm thiểu lãng phí.

Tối ưu hóa thiết kế PCB để giảm chi phí

Bằng cách áp dụng nguyên tắc thiết kế ưu tiên đó khả năng sản xuất Và hiệu quả lắp ráp, các công ty có thể giảm đáng kể chi phí chế tạo bằng cách giảm thiểu lãng phí vật liệu, thời gian sản xuất và chi phí lao động. Tối ưu hóa thiết kế PCB là một bước thiết yếu trong quy trình này vì nó cho phép hợp lý hóa và tối ưu hóa quy trình sản xuất để tiết kiệm chi phí.

Bằng cách lựa chọn các thành phần tiết kiệm chi phí và giảm các tính năng không cần thiết trong thiết kế, tiết kiệm chi phí có thể đạt được. Ngoài ra, việc thực hiện nguyên lý thiết kế để bố trí PCB có thể giảm thiểu chất thải và cải thiện năng suất sản xuất, dẫn đến giảm chi phí.

Ngoài ra, việc hợp tác với các đối tác chế tạo ngay từ đầu quá trình thiết kế có thể giúp xác định các cơ hội tiết kiệm chi phí và tối ưu hóa. Bằng cách tích hợp các chiến lược này, các công ty có thể giảm sử dụng vật liệu, thời gian sản xuất và chi phí lao động, cuối cùng dẫn đến tiết kiệm chi phí đáng kể.

Việc tối ưu hóa thiết kế PCB hiệu quả là yếu tố quan trọng giúp giảm chi phí chế tạo và bằng cách ưu tiên khả năng sản xuất và hiệu quả lắp ráp, các công ty có thể đạt được lợi thế cạnh tranh trong ngành sản xuất.

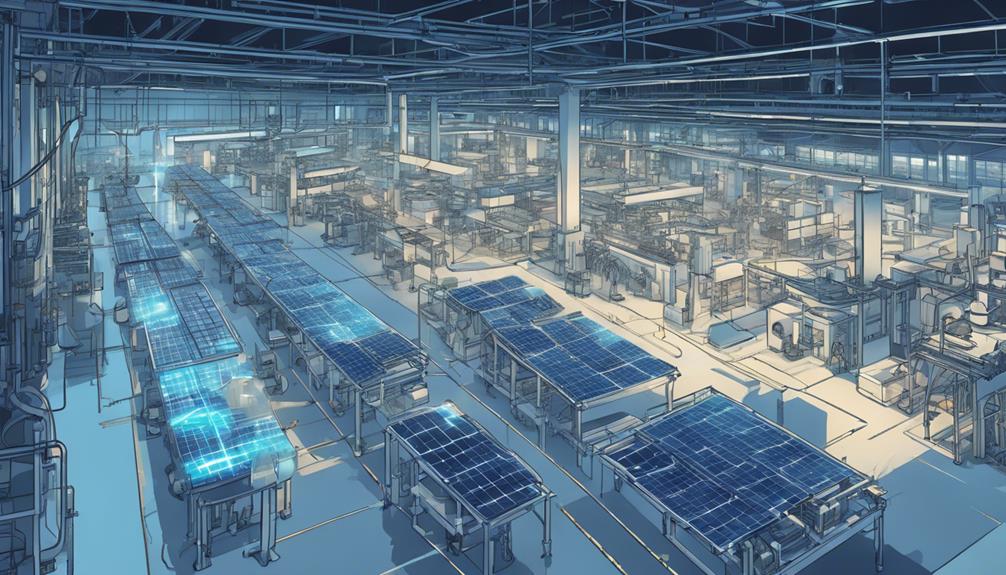

Triển khai tự động hóa tiết kiệm chi phí

Khi các công ty tối ưu hóa thiết kế PCB của mình để giảm chi phí, họ có thể khuếch đại thêm khoản tiết kiệm này bằng cách triển khai giải pháp tự động hóa tiết kiệm chi phí nhắm mục tiêu vào các quy trình đòi hỏi nhiều lao động và giảm thiểu chất thải. Bằng cách đó, họ có thể giảm chi phí sản xuất từ 12-18% và chi phí lao động lên tới 25%. Các giải pháp tự động hóa cũng có thể dẫn đến 30-50% giảm khuyết tật và chi phí làm lại, giúp tiết kiệm chi phí đáng kể.

Ngoài ra, việc triển khai tự động hóa có thể cải thiện hiệu quả, dẫn đến Tăng sản lượng 30% đầu ra. Ngoài ra, tự động hóa có thể giảm chi phí hoạt động lên đến 80% thông qua việc giảm chất thải và cải thiện hiệu quả. Bằng cách áp dụng các chiến lược tự động hóa hiệu quả về chi phí, các doanh nghiệp có thể giảm chi phí lao động, cải thiện hiệu quả và tăng năng suất lên 55%.

Tinh giản hoạt động chuỗi cung ứng

Việc hợp lý hóa hoạt động chuỗi cung ứng là một thành phần quan trọng để giảm chi phí chế tạo. Bằng cách thực hiện chiến lược hợp nhất nhà cung cấp, áp dụng thực hành quản lý hàng tồn kho tinh gọn, Và tối ưu hóa tuyến đường hậu cần, các nhà sản xuất có thể giảm đáng kể chi phí và cải thiện hiệu quả tổng thể.

Những chiến lược này có thể giúp giảm thiểu sự phức tạp của chuỗi cung ứng, dẫn đến cải thiện thời gian sản xuất và giảm chi phí.

Chiến lược hợp nhất nhà cung cấp

Ngoài ra, thông qua hợp nhất nhà cung cấp chiến lược, các công ty có thể giảm đáng kể chi phí mua sắm và nâng cao hiệu quả chuỗi cung ứng bằng cách tận dụng giảm giá theo khối lượng và đơn giản hóa việc giao tiếp với một cơ sở nhà cung cấp nhỏ hơn, đáng tin cậy hơn. Bằng cách hợp nhất các nhà cung cấp, các công ty có thể tối ưu hóa quản lý hàng tồn kho, giảm thời gian dẫn và giảm thiểu tình trạng hết hàng. Điều này, đến lượt nó, nâng cao hiệu quả của chuỗi cung ứng và giảm chi phí liên quan đến mua sắm.

Việc hợp nhất nhà cung cấp cũng thúc đẩy mối quan hệ chặt chẽ hơn với các nhà cung cấp, dẫn đến sự hợp tác tốt hơn, cải thiện kiểm soát chất lượng và tăng độ tin cậy. Quy trình mua sắm được đơn giản hóa, giảm chi phí hành chính, sự phức tạp trong đàm phán và rủi ro gián đoạn chuỗi cung ứng. Hơn nữa, việc hợp nhất nhà cung cấp cho phép kiểm soát chi phí tốt hơn, cải thiện đàm phán giá cảvà tăng cường khả năng hiển thị toàn bộ chuỗi cung ứng để đưa ra quyết định sáng suốt hơn.

Quản lý hàng tồn kho tinh gọn

Bằng cách áp dụng các biện pháp quản lý hàng tồn kho tinh gọn, các công ty có thể giảm đáng kể mức tồn kho dư thừa và tối ưu hóa vòng quay hàng tồn kho, do đó giảm thiểu chi phí lưu kho và tối đa hóa hiệu quả của chuỗi cung ứng. Phương pháp này bao gồm việc triển khai các biện pháp tồn kho đúng lúc (JIT) để đảm bảo vật liệu chỉ được đặt hàng và sử dụng khi cần, giảm chi phí lưu kho và ngăn ngừa tình trạng hết hàng. Bằng cách hợp lý hóa hoạt động của chuỗi cung ứng, các doanh nghiệp có thể giảm thiểu thời gian giao hàng, cải thiện dòng tiền và nâng cao hiệu quả chung.

| Những lợi ích | Chiến lược quản lý hàng tồn kho tinh gọn | Kết quả |

|---|---|---|

| Giảm chi phí tồn kho | Thực hiện các hoạt động JIT | Giảm thiểu chi phí vận chuyển |

| Tối ưu hóa quy trình | Tinh giản hoạt động chuỗi cung ứng | Cải thiện hiệu quả |

| Cải thiện dự báo | Quản lý hàng tồn kho hiệu quả | Giảm lượng hàng tồn kho dư thừa |

| Tăng cường khả năng phản ứng | Thực hiện các biện pháp kiểm kê tinh gọn | Phản ứng tốt hơn với nhu cầu thị trường |

| Tăng năng suất | Giảm thời gian giao hàng | Tiết kiệm chi phí và tăng năng suất |

Lộ trình hậu cần được tối ưu hóa

Hiệu quả tối ưu hóa tuyến đường hậu cần có thể giảm đáng kể chi phí vận chuyển và nâng cao hiệu quả chuỗi cung ứng bằng cách tận dụng các công nghệ tiên tiến lập kế hoạch tuyến đường, tối ưu hóa tải, Và công cụ hiển thị thời gian thực. Bằng cách triển khai các chiến lược định tuyến hậu cần được tối ưu hóa, các công ty có thể giảm thiểu sự chậm trễ giao hàng, giảm chi phí vận chuyển và cải thiện tổng thể hiệu suất chuỗi cung ứng.

Một số lợi ích chính của việc tối ưu hóa lộ trình hậu cần bao gồm:

- Giảm chi phí vận chuyển lên đến 20% thông qua việc lập kế hoạch tuyến đường hiệu quả và tối ưu hóa tải trọng

- Cải thiện độ chính xác của việc giao hàng và giảm thiểu lỗi thủ công thông qua việc sử dụng hệ thống quản lý vận chuyển

- Nâng cao khả năng hiển thị chuỗi cung ứng và khả năng theo dõi thời gian thực thông qua các công cụ theo dõi GPS và khả năng hiển thị thời gian thực

Ngoài ra, các công ty có thể tối ưu hóa hơn nữa hoạt động hậu cần của mình bằng cách hợp tác với các nhà cung cấp dịch vụ hậu cần bên thứ ba, triển khai chiến lược hậu cần ngược để thu hồi chi phí vận chuyển và tối ưu hóa mức tồn kho để giảm thiểu lãng phí và tồn kho dư thừa. Bằng cách hợp lý hóa hoạt động hậu cần, các công ty có thể tiết kiệm chi phí đáng kể, cải thiện sự hài lòng của khách hàng và giành được lợi thế cạnh tranh trên thị trường.

Chiến lược nâng cao hiệu quả lao động

Hơn nữa, nổi bật trong việc theo đuổi giảm chi phí chế tạo, một chiến lược không thể thiếu là nâng cao hiệu quả lao động, vì ngay cả những mức tăng nhỏ về năng suất cũng có thể có tác động đáng kể đến lợi nhuận của công ty.

Thực thi tự động hóa quy trình có thể giảm đáng kể chi phí lao động bằng cách cải thiện hiệu quả và độ chính xác, giải phóng nhân viên để thực hiện các nhiệm vụ phức tạp hơn.

Đào tạo chéo nhân viên cũng có thể nâng cao hiệu quả lao động bằng cách tăng tính linh hoạt, tránh chi phí lao động chuyên biệt và nâng cao kỹ năng chung của lực lượng lao động.

Ngoài ra, việc áp dụng nguyên tắc sản xuất tinh gọn có thể hợp lý hóa các quy trình chế tạo, giảm thiểu chất thải và tối ưu hóa hiệu quả, cuối cùng dẫn đến tiết kiệm chi phí lao động.

Ngoài ra, việc sử dụng các công nghệ tiên tiến như robot và AI có thể nâng cao hiệu quả lao động bằng cách giảm nhu cầu lao động thủ công và tăng năng suất chung.

Cuối cùng, chiến lược cải tiến liên tục như Kaizen có thể trao quyền cho nhân viên xác định tình trạng kém hiệu quả, cải thiện quy trình và cuối cùng là giảm chi phí lao động.

Tận dụng công nghệ sản xuất thông minh

Để tăng thêm hiệu quả lao động, các công ty chế tạo có thể tận dụng các công nghệ sản xuất thông minh để cách mạng hóa quy trình sản xuất của họ và tiết lộ thêm các khoản tiết kiệm chi phí. Bằng cách tích hợp các công nghệ tiên tiến, chẳng hạn như thiết bị IoT và giải pháp AI, các công ty chế tạo có thể tối ưu hóa quy trình của họ, giảm thời gian chết và hợp lý hóa sản xuất.

Một số lợi ích chính của việc tận dụng công nghệ sản xuất thông minh bao gồm:

- Tự động hóa:Việc triển khai tự động hóa trong sản xuất có thể giúp tiết kiệm chi phí đáng kể bằng cách hợp lý hóa sản xuất, giảm chi phí lao động và giảm thiểu lỗi.

- Phân tích dữ liệu: Phân tích dữ liệu thời gian thực cho phép đưa ra quyết định chủ động để tăng cường kiểm soát sản xuất và giảm thiểu lãng phí trong quá trình chế tạo.

- Robot và Bảo trì dự đoán:Robot trong chế tạo có thể tăng năng suất, cải thiện chất lượng sản phẩm và giảm chi phí vận hành, trong khi khả năng bảo trì dự đoán giúp giảm thiểu thời gian chết của thiết bị, giảm chi phí sửa chữa và kéo dài tuổi thọ của máy móc chế tạo.

Tối ưu hóa các biện pháp hiệu quả năng lượng

Việc tối ưu hóa các biện pháp tiết kiệm năng lượng là điều cần thiết đối với các nhà chế tạo muốn giảm chi phí.

Bằng cách thực hiện Hệ thống giám sát năng lượng, nâng cao hiệu quả máy móc và áp dụng Chiến lược tối ưu hóa chiếu sáng, các nhà chế tạo có thể giảm thiểu đáng kể lãng phí năng lượng và thấp hơn chi phí hoạt động.

Những biện pháp này có thể đặc biệt hiệu quả trong việc giảm chi phí chế tạo và việc triển khai chúng rất đáng để nghiên cứu.

Hệ thống giám sát năng lượng

Hệ thống giám sát năng lượng là một công cụ thiết yếu cho các cơ sở chế tạo muốn giảm chi phí vận hành và cải thiện tính bền vững bằng cách theo dõi và phân tích các mô hình tiêu thụ năng lượng theo thời gian thực. Bằng cách triển khai các hệ thống này, các cơ sở chế tạo có thể tối ưu hóa mức tiêu thụ năng lượng, giảm lãng phí năng lượng và xác định các lĩnh vực cần tiết kiệm chi phí.

Một số lợi ích chính của hệ thống giám sát năng lượng bao gồm:

- Cung cấp dữ liệu thời gian thực về mức sử dụng năng lượng để xác định các lĩnh vực cần cải thiện và tiết kiệm chi phí

- Cho phép xác định các quy trình sử dụng nhiều năng lượng và thực hiện các biện pháp tiết kiệm năng lượng

- Tạo điều kiện giảm đáng kể chi phí trong hoạt động chế tạo thông qua hiệu quả năng lượng được tối ưu hóa

Nâng cấp hiệu suất máy

Nâng cấp hiệu quả máy móc là một khía cạnh thiết yếu của chế tạo tiết kiệm chi phí, vì chúng có thể kích hoạt tiết kiệm năng lượng đáng kể và tăng cường lợi nhuận bằng cách hợp lý hóa quy trình sản xuất. Bằng cách triển khai biện pháp tiết kiệm năng lượng, các cơ sở chế tạo có thể giảm mức tiêu thụ năng lượng lên tới 30%, giúp tiết kiệm chi phí đáng kể.

Việc bảo trì và hiệu chuẩn máy móc thường xuyên là rất quan trọng để cải thiện hiệu quả năng lượng và kéo dài tuổi thọ của thiết bị. Ngoài ra, sử dụng phần mềm quản lý năng lượng cho giám sát thời gian thực cho phép xác định các lĩnh vực cần cải thiện, tối ưu hóa việc sử dụng năng lượng và giảm chi phí hoạt động.

Đầu tư vào Năng lượng tái sinh đối với các quá trình chế tạo có thể dẫn đến tiết kiệm chi phí dài hạn và lợi ích về tính bền vững của môi trường. Bằng cách nâng cấp hiệu quả của máy móc, các cơ sở chế tạo có thể giảm mức tiêu thụ năng lượng, giảm chi phí vận hành và tăng hiệu quả tổng thể. Điều này không chỉ có lợi cho lợi nhuận mà còn góp phần tạo nên nhiều hơn tương lai bền vững.

Chiến lược tối ưu hóa chiếu sáng

Bằng cách bổ sung nâng cấp hiệu quả máy móc với chiến lược tối ưu hóa chiếu sáng có mục tiêu, các cơ sở chế tạo có thể khai thác thêm khả năng tiết kiệm năng lượng và giảm thêm chi phí hoạt động.

Thực thi giải pháp chiếu sáng tiết kiệm năng lượng có thể giảm đáng kể mức tiêu thụ năng lượng, với Công nghệ LED cung cấp khả năng tiết kiệm năng lượng lên đến 75% so với hệ thống chiếu sáng truyền thống. Điều này không chỉ giúp giảm chi phí sản xuất mà còn góp phần tạo nên quy trình sản xuất tinh gọn hơn.

Để tiết kiệm năng lượng tối đa, hãy cân nhắc các chiến lược sau:

- Cải tạo lại đồ đạc chiếu sáng hiện có với đèn LED tiết kiệm năng lượng để giảm hóa đơn tiền điện và chi phí bảo trì

- Triển khai cảm biến chuyển động và bộ hẹn giờ để tự động điều chỉnh mức độ ánh sáng dựa trên tình trạng sử dụng và điều kiện ánh sáng tự nhiên

- Sử dụng kỹ thuật thu hoạch ánh sáng ban ngày để tối ưu hóa việc sử dụng ánh sáng tự nhiên vào ban ngày, giảm nhu cầu sử dụng ánh sáng nhân tạo

Nâng cấp và cải tạo thiết bị

Hơn nữa, việc tăng cường hiệu quả chế tạo có thể đơn giản như nâng cấp và cải tạo thiết bị hiện có, một động thái chiến lược có thể mang lại mức tăng năng suất đáng kể và giảm chi phí. Bằng cách nâng cấp thiết bị, các cơ sở chế tạo có thể mong đợi mức tăng năng suất và hiệu quả là 10-20%. Điều này đạt được thông qua việc tích hợp các công nghệ hiện đại và tự động hóa, cho phép hợp lý hóa các quy trình và giảm chi phí lao động.

Ngoài ra, việc trang bị lại máy móc cũ bằng công nghệ mới có thể giảm chi phí bảo trì 25-30%, ngoài ra còn góp phần tiết kiệm chi phí. Thiết bị hiện đại cũng có xu hướng giảm mức tiêu thụ năng lượng lên tới 15%, dẫn đến hoạt động bền vững và thân thiện với môi trường hơn.

Hơn nữa, máy móc được nâng cấp thường dẫn đến chất lượng sản phẩm được cải thiện và tỷ lệ lỗi giảm, nâng cao hiệu suất chế tạo tổng thể. Bằng cách đầu tư vào việc nâng cấp và cải tiến thiết bị, các cơ sở chế tạo có thể tiết kiệm chi phí dài hạn và đạt được lợi thế cạnh tranh trong ngành.

Chiến lược giảm thiểu lãng phí vật liệu

Ngoài việc nâng cấp và trang bị thêm thiết bị, giảm thiểu lãng phí vật liệu là một khía cạnh quan trọng của chế tạo tiết kiệm chi phívì lãng phí không cần thiết có thể làm giảm đáng kể biên lợi nhuận và làm suy yếu hiệu quả hoạt động. Thực hiện các nguyên tắc sản xuất tinh gọn có thể giảm đáng kể lượng chất thải vật liệu, với khả năng tiết kiệm lên tới 50%.

Để đạt được điều này, các nhà chế tạo có thể sử dụng công nghệ tiên tiến như AI và máy học để tối ưu hóa việc sử dụng vật liệu và giảm thiểu chất thải.

Các chiến lược giảm thiểu chất thải hiệu quả có thể dẫn đến tiết kiệm chi phí đáng kể trong chi phí chế tạo. Một số chiến lược chính bao gồm:

- Hợp lý hóa quy trình chuỗi cung ứng để giảm thiểu lãng phí vật liệu và cải thiện hiệu quả chi phí

- Thực hiện cải tiến liên tục trong việc xử lý và lưu trữ vật liệu để giảm thiểu chất thải và nâng cao hiệu quả

- Sử dụng công nghệ tiên tiến để tối ưu hóa việc sử dụng vật liệu và giảm thiểu chất thải

Hợp nhất các sản phẩm cung cấp một cách hiệu quả

Bởi vì hợp nhất sản phẩm chiến lược, nhà chế tạo có thể rất nhiều đơn giản hóa hoạt động của họ, loại bỏ sự kém hiệu quả và truy cập tiết kiệm chi phí đáng kể. Bằng cách tập trung vào các sản phẩm chính có nhu cầu cao và lợi nhuận, các nhà sản xuất có thể tối ưu hóa việc phân bổ nguồn lực và giảm thiểu chi phí chung. Điều này cho phép họ hợp lý hóa hoạt động, giảm độ phức tạp của sản xuất và nâng cao hiệu quả tổng thể.

Hơn nữa, việc hợp nhất các sản phẩm cung cấp cho phép các nhà chế tạo loại bỏ các sản phẩm hiệu suất thấp hoặc trùng lặp, dẫn đến cải thiện tốc độ quay vòng hàng tồn kho và giảm chi phí lưu kho. Điều này, đến lượt nó, cho phép họ đàm phán giá cả và điều khoản tốt hơn với nhà cung cấp, tận dụng sức mạnh đàm phán gia tăng của họ.

Tối ưu hóa bố trí và thiết kế cơ sở

Tối ưu hóa bố trí cơ sở và thiết kế là điều cần thiết cho các nhà chế tạo muốn giảm chi phí và nâng cao hiệu quả hoạt động.

Bằng cách hợp lý hóa quy trình sản xuất, giảm thiểu việc xử lý vật liệu và tối đa hóa sử dụng không gian, các nhà sản xuất có thể giảm đáng kể chất thải, tăng năng suất và giảm chi phí.

Thiết kế cơ sở hiệu quả có thể tác động sâu sắc đến lợi nhuận của công ty và việc cân nhắc cẩn thận các yếu tố này là điều cần thiết để đạt được hiệu quả sản xuất về mặt chi phí.

Dòng sản xuất hiệu quả

Bằng cách cấu hình lại bố cục cơ sở để giảm thiểu khoảng cách di chuyển và cải thiện hiệu quả quy trình làm việc, các nhà sản xuất có thể giảm đáng kể chi phí xử lý vật liệu và tăng cường luồng sản xuất chung. Thiết kế bố trí được tối ưu hóa này cho phép nhân viên làm việc hiệu quả hơn, giảm nguy cơ tai nạn và thời gian chết. Kết quả là, các nhà sản xuất có thể tiết kiệm chi phí đáng kể và cải thiện năng suất.

Một số lợi ích chính của quy trình sản xuất hiệu quả bao gồm:

- Giảm thời gian thực hiện:Bằng cách hợp lý hóa hoạt động, các nhà sản xuất có thể phản ứng nhanh chóng với nhu cầu thay đổi của khách hàng và giảm thời gian thực hiện, dẫn đến tăng sự hài lòng của khách hàng.

- Giảm thiểu chất thải:Việc áp dụng các nguyên tắc sản xuất tinh gọn vào thiết kế cơ sở giúp loại bỏ lãng phí, giảm chi phí và tác động đến môi trường.

- Cải thiện việc sử dụng cơ sở vật chất:Việc tối ưu hóa thiết kế và bố trí cơ sở cho phép các nhà sản xuất tận dụng tối đa không gian sử dụng, giảm chi phí chung và cải thiện hiệu quả tổng thể.

Giảm thiểu xử lý vật liệu

Hiệu quả bố trí và thiết kế cơ sở đóng vai trò quan trọng trong việc giảm thiểu chi phí xử lý vật liệu, vì chúng cho phép các nhà sản xuất giảm thiểu khoảng cách di chuyển của vật liệu và cải thiện hiệu quả quy trình làm việc. Bằng cách tối ưu hóa bố cục của các trạm làm việc và khu vực lưu trữ, các nhà sản xuất có thể giảm đáng kể thời gian và chi phí liên quan đến việc xử lý vật liệu.

Việc triển khai hệ thống luồng vật liệu hợp lý cũng có thể làm giảm nhu cầu lao động và nâng cao năng suất chung trong hoạt động chế tạo. Ngoài ra, việc kết hợp nguyên tắc công thái học trong thiết kế cơ sở có thể nâng cao sự an toàn và năng suất của người lao động, giảm nguy cơ thương tích và thời gian chết liên quan đến việc xử lý vật liệu.

Đầu tư vào công nghệ tự động hóa cho vận chuyển và lưu trữ vật liệu cũng có thể tối ưu hóa quy trình xử lý vật liệu, tăng hiệu quả và giảm chi phí. Bằng cách áp dụng các chiến lược này, các nhà sản xuất có thể giảm chi phí xử lý vật liệu, cải thiện hiệu quả quy trình làm việc và tạo ra một môi trường làm việc an toàn hơn.

Tối đa hóa việc sử dụng không gian

Bố trí và thiết kế cơ sở có tác động sâu sắc đến hoạt động chế tạo và việc tối đa hóa việc sử dụng không gian là rất quan trọng để giảm chi phí xử lý vật liệu và nâng cao hiệu quả chung.

Bằng cách tối ưu hóa bố trí cơ sở, các công ty chế tạo có thể giảm chi phí xử lý vật liệu lên tới 30%, tăng dung lượng lưu trữ lên đến 50% và giảm thiểu thời gian đi lại cho nhân viên, do đó tăng năng suất.

Một số chiến lược chính để tối đa hóa việc sử dụng không gian bao gồm:

- Triển khai bố trí cơ sở hợp lý để giảm thiểu nguy cơ tai nạn và thiệt hại về vật chất

- Thiết kế bố cục giúp giảm thiểu thời gian di chuyển và tối đa hóa khả năng lưu trữ

- Sử dụng Giải pháp lưu trữ theo chiều dọc để tăng khả năng lưu trữ và giảm diện tích sử dụng sàn

Nâng cao quy trình kiểm soát chất lượng

Kết hợp thường xuyên biện pháp kiểm soát chất lượng tiên tiến vào quá trình chế tạo làm giảm đáng kể khả năng xảy ra lỗi và việc thu hồi tốn kém sau đó. Triển khai hệ thống kiểm tra tự động và sử dụng các công nghệ hình ảnh tiên tiến cho phát hiện lỗi đảm bảo chất lượng sản phẩm và giảm thiểu khuyết tật. Nhấn mạnh kiểm tra chất lượng nghiêm ngặt ngăn ngừa khuyết tật và cải thiện hiệu quả sản xuất chung. Bằng cách ngăn ngừa khuyết tật thông qua các biện pháp kiểm soát chất lượng có hệ thống, các nhà sản xuất có thể giảm thiểu chất thải và tiết kiệm chi phí.

Thực thi kỹ thuật tinh gọn trong quá trình kiểm soát chất lượng là điều cần thiết cho giảm thiểu chất thải. Phương pháp này loại bỏ các bước không cần thiết, giảm sự thay đổi và cải thiện luồng quy trình. Do đó, các nhà sản xuất có thể chuyển hướng nguồn lực sang các hoạt động có giá trị cao, nâng cao năng suất và giảm chi phí chế tạo.

Gia công các hoạt động sản xuất không cốt lõi

Bằng cách thuê ngoài các hoạt động sản xuất không cốt lõi một cách chiến lược, các công ty có thể chuyển hướng nguồn lực sang các nhiệm vụ có giá trị cao, cải thiện hiệu quả chung và giảm đáng kể chi phí chế tạo. Cách tiếp cận này cho phép các doanh nghiệp tận dụng chuyên môn của các nhà cung cấp dịch vụ chuyên biệt, dẫn đến tiết kiệm chi phí đáng kể.

Một số lợi ích chính của việc thuê ngoài các hoạt động sản xuất không cốt lõi bao gồm:

- Giảm chi phí lên đến 60% so với sản xuất tại chỗ

- Tiết kiệm tới 30% chi phí hoạt động bằng cách thuê ngoài các nhiệm vụ chế tạo

- Cải thiện kiểm soát chất lượng và giảm thời gian sản xuất bằng cách tận dụng chuyên môn bên ngoài

Phát triển quan hệ đối tác chiến lược hiệu quả

Thiết lập quan hệ đối tác chiến lược với nhà cung cấp dịch vụ chuyên biệt có thể tiết lộ đáng kể tiết kiệm chi phí Và hiệu quả tăng lên trong chế tạo, cho phép các công ty phân bổ lại nguồn lực cho các hoạt động có giá trị cao và thúc đẩy đổi mới. Bằng cách hợp tác với các đối tác sở hữu chuyên môn cụ thể của ngành, các công ty có thể tận dụng kiến thức và khả năng của mình để giảm chi phí chế tạo.

Các nguồn lực được chia sẻ, bao gồm quyền truy cập vào thiết bị và công nghệ chuyên dụng, cũng có thể được sử dụng để hợp lý hóa hoạt động và nâng cao hiệu quả.

Quan hệ đối tác hiệu quả có thể đạt được thông qua việc thuê ngoài các hoạt động không cốt lõi cho các nhà cung cấp dịch vụ chuyên biệt, cho phép các công ty tập trung vào năng lực cốt lõi. Sự hợp tác này có thể dẫn đến các giải pháp chế tạo tiết kiệm chi phí, cải thiện chất lượng và tăng tốc đến giờ đi chợ.

Ngoài ra, quan hệ đối tác chiến lược có thể tạo điều kiện thuận lợi cho việc chia sẻ các phương pháp hay nhất, giảm nguy cơ sai sót và cải thiện hiệu quả quy trình tổng thể. Bằng cách phát triển quan hệ đối tác chiến lược hiệu quả, các công ty có thể gặt hái được lợi ích từ việc tiết kiệm chi phí, cải thiện hiệu quả và đổi mới, cuối cùng là giành được lợi thế cạnh tranh trong ngành chế tạo.

Các câu hỏi thường gặp

Làm thế nào để giảm chi phí trong ngành sản xuất?

Để đạt được giảm chi phí trong ngành sản xuất, điều cần thiết là phải thực hiện các biện pháp chiến lược để tối ưu hóa hiệu quả hoạt động. Điều này có thể đạt được bằng cách hợp lý hóa quy trình, giảm thiểu chất thải và tận dụng các công nghệ tiên tiến.

Những phương pháp nào giúp giảm chi phí sản xuất?

Để giảm chi phí sản xuất, các nhà sản xuất có thể sử dụng một số chiến lược. Thực hiện nguyên tắc sản xuất tinh gọn loại bỏ lãng phí và tối ưu hóa quy trình.

Tự động hóa và tích hợp công nghệ giúp giảm chi phí lao động và nâng cao hiệu quả.

Quản lý hàng tồn kho đúng lúc và quan hệ đối tác chiến lược với nhà cung cấp giúp giảm thiểu chi phí vật liệu.

Việc lập lịch sản xuất được tối ưu hóa giúp cân bằng giữa năng suất và nhu cầu, giảm thời gian chờ và thời gian thiết lập.

Kỹ thuật sản xuất nào tiết kiệm chi phí nhất?

Để tối ưu hóa quy trình sản xuất, hãy sử dụng các kỹ thuật tiết kiệm chi phí như sản xuất tinh gọn, tự động hóa, Và tinh giản chuỗi cung ứng.

Thực hiện cải tiến quy trình như 5S và Bảo trì năng suất toàn diện để giảm thiểu lãng phí và nâng cao hiệu quả.

Tận dụng các công nghệ tiên tiến như robot và AI để tăng năng suất và giảm chi phí lao động.

Ngoài ra, hãy cân nhắc việc chuyển hoạt động sản xuất gần bờ và tìm nguồn cung ứng chiến lược để giảm thiểu chi phí hơn nữa, từ đó cải thiện lợi nhuận ròng.

Làm thế nào để một công ty sản xuất có thể giảm thiểu chi phí sản xuất?

Để giảm thiểu chi phí sản xuất, một công ty sản xuất có thể triển khai các kỹ thuật tối ưu hóa quy trình. Bao gồm lập bản đồ chuỗi giá trị và các sự kiện kaizen, giúp xác định và loại bỏ tình trạng kém hiệu quả. Ngoài ra, việc áp dụng phương pháp bảo trì năng suất toàn diện (TPM) có thể giảm thời gian ngừng hoạt động của thiết bị và chi phí bảo trì.