Tipik PC üretim süreci akışı, bir dizi hassas ve titiz adımı içerir: tasarım ve düzen oluşturma ile son muayene ve paketlememükemmel performans ve güvenilirliğe sahip yüksek kaliteli baskılı devre kartlarının (PCB'ler) üretimini garanti eder. Süreç, tasarım ve yerleşim planının oluşturulmasıyla başlar, ardından çekirdek malzeme üretimi yapılır. iç hat işleme, katmanlama ve delme işlemleri, panel kaplama ve inceleme ve bakır kaplama ve kalay kaplama süreçler. Her aşamayı daha ayrıntılı olarak araştırdıkça, bilgisayar üretiminin karmaşıklıkları ve nüansları gün ışığına çıkacak ve bu karmaşık sürecin incelikleri ortaya çıkacak.

Temel Çıkarımlar

- PCB üretim süreci, özel yazılım kullanılarak tasarım ve düzen oluşturulmasıyla başlar ve ardından Gerber formatında dışa aktarım yapılır.

- Çekirdek malzeme üretimi, sinyal bütünlüğü için kontrollü kalınlığa ve bileşime sahip, fiberglas takviyeli bir epoksi reçine kompoziti oluşturmayı içerir.

- İç hat işleme aşaması, istenen devre modelini oluşturmak için malzeme kaplamayı, hat modeli oluşturmayı ve bakırın çıkarılmasını içerir.

- Katmanlama ve delme işlemleri aşaması, doğru konumlandırma için çekirdek levhaların bakır folyoyla yapıştırılmasını, hassas delmeyi ve X-ışını ekipmanını içerir.

- Son aşamalar, panel kaplama, bakır kaplama, kalay kaplama ve dış katman işlemeyi ve ardından titiz inceleme ve paketlemeyi içerir.

Tasarım ve Mizanpaj Oluşturma

Başlangıç aşamaları sırasında PCB imalatıkritik bir adım, tüm yapının temelini oluşturan kesin bir tasarım ve düzenin oluşturulmasıdır. üretim süreci. Bu aşama kullanmayı içerir özel PCB tasarım yazılımı Oluşturmak için ayrıntılı düzen arasında baskılı devre kartı. Nihai ürünün gerekli spesifikasyonları karşıladığını garanti etmek için tasarım titizlikle hazırlanmalıdır. Performans standartları.

Tasarım tamamlandıktan sonra ihraç edilir. Gerber biçimi, üretim sürecinde kullanılan standart bir dosya formatıdır. Bu format, PCB düzeninin kesin bir temsilini sağlayarak üreticilerin kartı doğru bir şekilde üretmesine olanak tanır.

Tasarımın üretim için uygun olduğunu doğrulamak amacıyla, imalat sırasında ortaya çıkabilecek potansiyel sorunları belirlemek amacıyla Üretilebilirlik Tasarımı (DFM) kontrolleri gerçekleştirilir. Üreticiler, hassas bir tasarım ve düzen oluşturarak gerekli spesifikasyonları karşılayan yüksek kaliteli bir PCB elde edebilir ve başarılı imalat ve imalatın önünü açabilir.

Çekirdek Malzeme İmalatı

The baskılı devre kartlarının imalatı yaratılmasıyla başlar çekirdek malzemesiPCB'nin temelini oluşturan önemli bir bileşen; fiberglas takviyeli epoksi reçine ve sahip olmak belirli özellikler Bu, anakartın performansını ve güvenilirliğini büyük ölçüde etkiler.

Çekirdek malzeme PCB'lerin temel malzemesidir ve üretim süreci, tekdüzelik ve kaliteyi garanti etmek için kesme, istifleme, presleme ve incelemeyi içerir.

Çekirdek malzeme üretiminin temel yönleri şunları içerir:

- Spesifik özelliklere sahip cam elyaf takviyeli bir epoksi reçine kompoziti oluşturma dielektrik sabiti ve termal iletkenlik özellikleri

- Tasarım gereksinimlerini karşılamak için çekirdek malzemenin kalınlığını ve bileşimini kontrol etmek Sinyal bütünlüğü ve empedans kontrolü

- Uygulama kalite kontrol önlemleri Tutarlı PCB özellikleri ve güvenilir elektronik performans sağlamak için

- PCB performansındaki değişiklikleri önlemek için çekirdek malzemede tekdüzeliğin korunması

- Özel uygulama gereksinimlerini karşılamak için çekirdek malzemenin özelliklerinin optimize edilmesi

İç Hat İşleme

İçinde iç hat işleme aşaması PCB imalatı, malzeme kaplama işlemi iç katmanlarda devre deseninin oluşturulmasını sağlayan kritik bir adımdır. Bu işlem, çekirdek kartın üzerine ışığa duyarlı bir filmin uygulanmasını ve daha sonra istenen devre izlerini tanımlamak için sertleştirilmesini içerir.

The çizgi deseni oluşturma süreci Gerekli devre tasarımı özelliklerini elde etmek için kesin maruz kalma sürelerinin ve solvent miktarlarının dikkatli bir şekilde kontrol edildiği bu aşamada da başlatılır.

Çizgi Deseni Oluşturma

Başvuruyor ışığa duyarlı film bakır katmanlara geçişi başlatır çizgi deseni oluşturma sürecidoğru bir şekilde oluşturulmasında önemli bir adımdır. iletken yollar Baskılı devre kartının (PCB) iç katmanlarında. Bu süreç, son PCB'nin işlevselliğini ve performansını doğrudan etkileyen iletken yolların hassas oluşumunu garanti eder.

Çizgi deseni oluşturmanın temel yönleri şunlardır:

- Desenli bir maske oluşturmak için bakır katmanlara ışığa duyarlı film uygulanır

- Film ile tedavi edilir UV ışığı aşındırma için sertleştirilmiş bir maske oluşturmak

- Sertleştirilmiş maske istenilen korumayı sağlar bakır desen dağlama sırasında

- Fazla bakır bir alet kullanılarak uzaklaştırılır. kimyasal çözümistenilen devre modelini geride bırakarak

- Ortaya çıkan desen, PCB'nin iç katmanlarında iletken yolların doğru şekilde oluşması için gereklidir.

Malzeme Kaplama Prosesi

Malzeme kaplama işlemi sırasında ışığa duyarlı bir film adı verilir. fotorezist titizlikle uygulanır bakır kaplı laminat levhalarhassas bir şekilde çoğaltılmasının önünü açıyor Devre tasarımı üzerinde iç katmanlar baskılı devre kartından. Bu süreç, baskılı devre kartlarının (PCB'ler) üretiminde önemli bir adımdır.

Fotorezist daha sonra maruz bırakılır UV ışığı PCB tasarımını bakır katmana aktaran bir film maskesi aracılığıyla. gelişme süreci Bunu takip eden, maruz kalmayan fotorezisti çıkarmak için kimyasalların kullanılmasını içerir. bakır izleri devre modelini oluşturur. Bu hassas süreç, sonraki üretim süreçleri için gerekli olan devre tasarımının PCB'nin iç katmanlarında doğru şekilde çoğaltılmasını sağlar.

Malzeme kaplama işlemi, PCB'nin iç katmanları üzerinde devre modelinin oluşturulmasının temelini oluşturduğu için iç hat işlemede kritik bir adımdır. Devre tasarımını doğru bir şekilde yeniden üreten bu süreç, yüksek kaliteli PCB'lerin başarılı bir şekilde üretilmesi için zemin hazırlıyor.

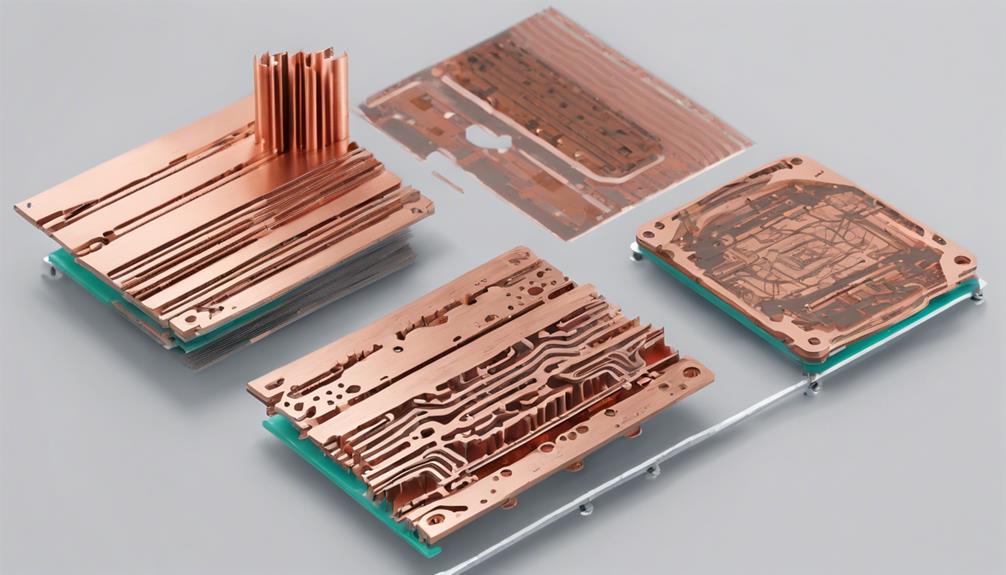

Katmanlama ve Delme İşlemleri

PCB üretiminin katmanlama ve delme işlemleri aşamasında, kartın yapısal bütünlüğünü garanti etmek için katman kalınlığının hassas kontrolü çok önemlidir.

The delik delme tekniği kalitesini doğrudan etkilediği için kullanılması da önemlidir. elektrik bağlantıları ve bileşen montajı.

Katmanlama ve delme işlemlerini incelerken, işin temel yönlerine odaklanacağız. katman kalınlığı kontrolü ve güvenilir ve işlevsel bir PCB'ye katkıda bulunan delik delme teknikleri.

Katman Kalınlığı Kontrolü

PCB üretiminde katman kalınlığı kontrolü çok önemlidir ve her katmanda tutarlı bakır kalınlığı sağlamak için büyük ölçüde hassas delme işlemlerine bağlıdır. Bu işlem, katman kalınlığında tekdüzeliği garanti etmek için çekirdek levhaların önceden emprenye edilmiş malzeme kullanılarak bakır folyo ile yapıştırılmasını içerir. Bu hassasiyet, sinyal bütünlüğünü, empedans kontrolünü ve PCB'nin genel performansını güvence altına almak için gereklidir.

Doğru katman kalınlığı kontrolünü sağlamak için PCB üretiminde, katmanlara zarar vermeden veya bakır folyoyu yırtmadan hassas delikler oluşturan bilgisayar destekli makineler kullanılır. Delme sırasında konumlandırma için X-ışını ekipmanının kullanılması gibi gelişmiş teknikler, hassas katman kalınlığı kontrolünün sağlanmasında önemli bir rol oynar.

PCB üretiminde katman kalınlığı kontrolünün temel yönleri şunları içerir:

- Hassas delme işlemleriyle bakır kalınlığı kontrolü

- Tekdüzelik için önceden emprenye edilmiş malzeme kullanan katmanlama işlemi

- Tutarlı kalınlık için çekirdek levhaların bakır folyo ile yapıştırılması

- Hassas katman kalınlığı sayesinde sinyal bütünlüğünün ve empedans kontrolünün korunması

- Sondaj sırasında doğru konumlandırma için X-ışını ekipmanının kullanılması

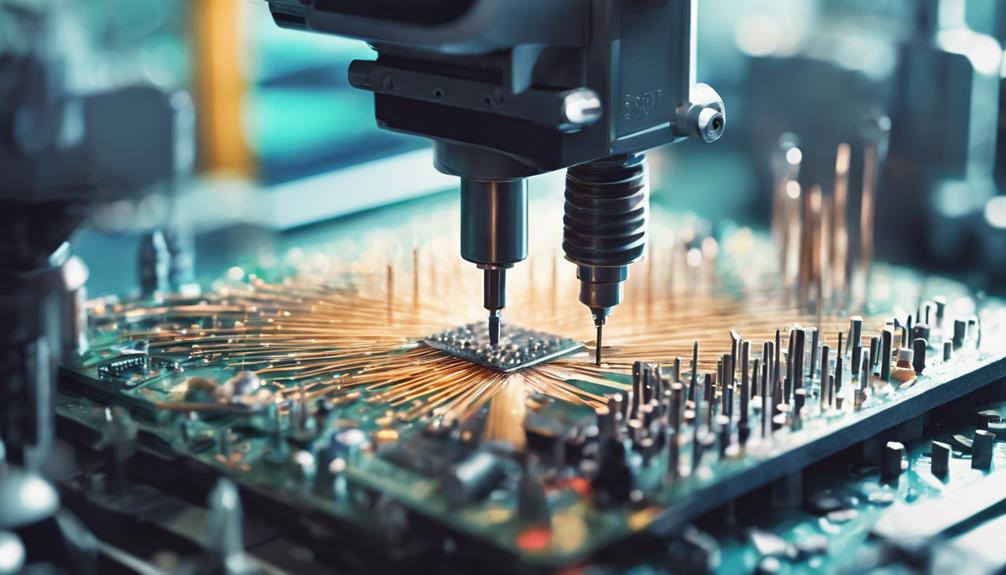

Delik Delme Teknikleri

Doğru delik delme teknikleri önemlidir PCB imalatı. Hassas bir şekilde oluşturulmasını sağlarlar montaj delikleri Katmanlar arasındaki bileşenler ve ara bağlantılar için. Bu süreçte, bilgisayarla çalışan makineler hassas delme için kullanılır ve doğru delik yerleşimi ve çapı sağlanır.

Bunu başarmak için, Röntgen ekipmanı Delme işlemi sırasında delme hedeflerini PCB katmanlarına doğru şekilde konumlandırmak için kullanılır. Bunlara ek olarak, Alüminyum plakalar genellikle PCB katmanlarındaki bakır folyonun yırtılmasını önlemek ve delme işlemlerinin düzgün yapılmasını sağlamak için kullanılır.

Delme işlemi, katmanlar ve bileşenler arasında ara bağlantılar oluşturmak için kritik öneme sahiptir. çok katmanlı PCB'ler. Doğru bileşen yerleşimi ve elektrik bağlantıları için deliklerin hizalanmasını sağlar. Kullanarak hassas delme teknikleriPCB imalatçıları, güvenilir elektrik bağlantılarına ve bileşen montajına olanak tanıyan hassas delik çaplarına ulaşabilirler.

Delik delme üzerindeki bu hassas kontrol, mükemmel performans için doğru ara bağlantıların gerekli olduğu çok katmanlı PCB'lerde özellikle önemlidir.

Panel Kaplama ve Muayene

Esnasında paneli kaplama İşlem sırasında panelin tamamı bir Bakır kaplama Panelin yüzeyine düzgün bir bakır tabakası yerleştirmek için banyo yapın; bu, en yüksek iletkenliğe ulaşmak için çok önemlidir ve devre performansı. Bu bakır katman PCB devresinin temelini oluşturur.

Bakır kaplama bunu takip ediyor Kalay kaplama Oksidasyonu önlemek ve lehimlenebilirliği arttırmak için.

Bakır film kalınlığı, tekdüzeliği ve ideal iletkenliği garanti etmek için titizlikle izlenir.

Kaplamanın ardından panel, izlerdeki herhangi bir kusur veya düzensizliğin tespit edilmesi için Otomatik Optik İncelemeye (AOI) tabi tutulur.

Dış katman işleme, uygulamayı içerir lehim maskesi, ardından temizleme işlemleri yapılır ve ipek ekran katmanı temel PCB bilgileri için.

Nihai ürünün genel kalitesini ve güvenilirliğini doğrudan etkilediklerinden, uygun panel kaplama ve inceleme, bilgisayar üretim sürecindeki önemli adımlardır.

İkincil Denetim ve AOI

İkincil denetim aşamasında, Otomatik Optik Denetim (AOI), sistemdeki kusurların veya hataların tespitinde kritik bir rol oynar. PCB imalat süreci.

Nihai ürünün kalitesini ve güvenilirliğini garanti etmek için AOI sistemleri, çeşitli denetim teknikleri ve algoritmalar dahil olmak üzere gelişmiş tespit yöntemleri kullanır.

The bileşen doğrulama süreci aynı zamanda bileşen yerleştirme ve yönlendirme doğruluğunun tasarım spesifikasyonlarına göre titizlikle kontrol edildiği AOI'nin önemli bir yönüdür.

AOI Tespit Yöntemleri

PCB üretiminde önemli bir ikincil denetim tekniği olan AOI algılama yöntemi, baskılı devre kartının hem üst hem de alt katmanlarındaki çok çeşitli kusurları tanımlamak için gelişmiş kamera sistemlerinden ve karmaşık algoritmalardan yararlanır. Bu teknoloji, eksik bileşenler, yanlış hizalama ve lehimleme sorunları gibi kusurları tespit ederek PCB'lerin kalitesini garanti etmede kritik bir rol oynar.

AOI sistemleri aşağıdakiler de dahil olmak üzere çeşitli avantajlar sunar:

- Geliştirilmiş doğruluk: AOI sistemleri manuel inceleme hatalarını azaltarak kusurların doğru ve verimli bir şekilde tespit edilmesini sağlar.

- Geliştirilmiş üretim verimliliği: AOI teknolojisi tüm PCB yüzeyini hızla tarayarak üretim süresini kısaltır ve genel verimliliği artırır.

- Kapsamlı denetim: AOI sistemleri PCB'nin hem üst hem de alt katmanlarını inceleyerek tüm katmanlarda kusurların tespit edildiğinden emin olur.

- Azaltılmış manuel inceleme süresi: AOI sistemleri denetim sürecini otomatikleştirerek manuel denetim ihtiyacını azaltır ve kaynakları diğer görevler için serbest bırakır.

- Geliştirilmiş PCB kalitesi: AOI teknolojisi, PCB'lerin gerekli kalite standartlarını karşılamasını garanti etmeye yardımcı olarak kusur riskini azaltır ve genel ürün güvenilirliğini artırır.

Bileşen Doğrulama Süreci

Hassasiyet her şeyden önemlidir bileşen doğrulama süreciÜretilen PCB'nin orijinal tasarım amacına uygunluğunu garanti etmek için ikincil denetim ve AOI teknolojisinin birleştiği yer.

Bu kritik adım sırasında PCB tasarımındaki kusurları veya hataları tespit etmek için otomatik optik inceleme (AOI) sistemleri kullanılır. Kameralardan yararlanarak ve gelişmiş görüntü işleme algoritmalarıAOI sistemleri, üretilen PCB'yi PCB ile karşılaştırır. özgün tasarım dosyalarıEksik bileşenler gibi kusurların belirlenmesi, yanlış hizalamalar, lehimleme sorunları veya kısa devreler.

Bu titiz muayene PCB'nin kalitesini ve güvenilirliğini sağlayarak kusurların sonraki üretim adımlarına yayılmasını önler. AOI yoluyla bileşen doğrulama süreci, sistemin bütünlüğünü ve işlevselliğini korumada çok önemli bir adımdır. son PCB ürünü.

Dış Katman İşleme

Dış katman işleme aşamasında, lehim maskesi korumak için uygulanır bakır izleri Baskılı devre kartının (PCB) dış katmanlarında. Bu hayati adım, PCB'nin çalışma ömrü boyunca dayanıklılığını ve işlevselliğini garanti eder.

Dış katman işleme, lehim maskesi uygulamaktan daha fazlasını içerir. Ayrıca şunları içerir:

- Temizleme işlemleri kirleticileri gidermek ve bileşenlerin uygun şekilde yapışmasını sağlamak için

- Uygulamak ipek ekran katmanı PCB üzerindeki bileşen tanımlayıcıları ve logolar gibi önemli bilgileri sağlamak

- sağlanması son bitirme ve elektronik cihazlara monte edilmeden önce kartın korunması

- PCB'lerin garanti edilmesi güvenilirlik ve performans bakır izlerini korozyon ve hasardan koruyarak

- Pürüzsüz ve hatasız bir yüzey sağlayarak PCB'nin genel kalitesini ve güvenilirliğini arttırmak

Lehim Maskesi Uygulaması

Dış katman işleminin ardından lehim maskesinin uygulanması, bakır izlerinin korunmasında ve bileşenler arasındaki lehim köprülerinin önlenmesinde kritik bir adımdır. Tipik olarak yeşil renkli olan lehim maskesi, serigrafi işlemi kullanılarak PCB yüzeyine uygulanır. Bu işlem, kısa devreleri ve korozyonu önlemek için yalıtım sağlar, böylece PCB'nin güvenilirliğini ve ömrünü artırır.

| Faydalar | Tanım |

|---|---|

| Yalıtım | Kısa devreleri ve korozyonu önler |

| Güvenilirlik | PCB'nin güvenilirliğini ve ömrünü artırır |

| Lehim Maskesi Açıklıkları | PCB montajı sırasında bileşen eklenmesine izin verir |

Lehim maskesi uygulaması, uygun yapışma ve dayanıklılık sağlamak için uygulanan malzemenin kürlenmesini içerir. Lehim maskesi açıklıkları olarak adlandırılan lehim maskesindeki açıklıklar, PCB montaj işlemi sırasında bileşenlerin eklenmesine olanak tanır. Lehim maskesi uygulanarak PCB'nin işlevselliği ve performansı korunur, korunur, optimum çalışma sağlanır ve kullanım ömrü uzatılır. PC üretim süreci akışındaki bu kritik adım, yüksek kaliteli PCB'lerin üretilmesinde önemli bir rol oynar.

Serigrafi Baskı Süreci

Serigrafi baskı sürecinde hassas kontrol ekran hazırlığı Ve mürekkep kalınlığı Yüksek kaliteli baskılar elde etmek için gereklidir.

Kullanılan elek hazırlama yöntemi, ağ sayısı, emülsiyon kalınlığı ve elek gerilimi gibi faktörlerin tümü hayati bir rol oynarken, nihai baskı kalitesini büyük ölçüde etkileyebilir.

Ekran Hazırlama Yöntemleri

PCB imalatında serigrafi hazırlığı, üst ve alt katmanın oluşturulması konusunda titiz bir süreci içerir kimlik işaretleriBileşen montajı ve kalite kontrolü için gerekli olan. Bu işlem bir tel örgü elek Birlikte PCB tasarımının şablonu tahtaya mürekkep uygulamak için. Serigraf işleminde etiketler, logolar, bileşen ana hatları ve diğer önemli işaretler eklenir.

Etkili tarama hazırlığı için aşağıdaki temel hususlar kritik öneme sahiptir:

- Dayanıklı, epoksi bazlı mürekkep tanımlama işaretlerinin uzun süreli okunabilirliğini garanti etmek için kullanılır.

- PCB tasarımının şablonu, sağlamak için dikkatlice oluşturulmuştur. doğru üreme Tasarımın.

- PCB'lere doğru serigrafi baskı için doğru hizalama ve kayıt hayati önem taşır.

- Kusurları önlemek ve tutarlı sonuçlar sağlamak için örgü elek dikkatlice temizlenir ve bakımı yapılır.

- Serigrafi süreci yakından izlenir ve kontrol edilir. yüksek kaliteli çıktı.

Mürekkep Kalınlığı Kontrolü

Esnasında serigraf baskı işlemiMürekkep kalınlığı üzerinde hassas kontrol sağlamak, mükemmel PCB okunabilirliğini, dayanıklılığını ve işlevselliğini garanti etmek için hayati öneme sahiptir. Mürekkep kalınlığı kontrolü olduğundan emin olmak zorunludur mürekkebin eşit şekilde uygulanması görünürlüğünü doğrudan etkileyen PCB yüzeyine bileşen etiketleri, logolar ve diğer kritik bilgiler. Yetersiz mürekkep kalınlığı okunabilirliğin azalmasına neden olabilir. dayanıklılıktan taviz verilmişve PCB'nin bozulmuş işlevselliği.

Hassas mürekkep kalınlığı kontrolü elde etmek için serigrafi baskı ekipmanının son derece hassas bir şekilde kalibre edilmesi gerekir. Bu kalibrasyon, istenen mürekkep kalınlığının PCB üretim süreci boyunca tutarlı bir şekilde korunmasını sağlar. Mürekkep kalınlığını izlemek ve düzenlemek için kalite kontrol önlemleri uygulanır ve kalitenin aşağıdaki standartlara uygun olduğundan emin olunur: gerekli standartlar.

Mürekkebin eşit şekilde uygulanması aynı zamanda bakır oksidasyonuPCB'nin performansını tehlikeye atabilir. Üreticiler, hassas mürekkep kalınlığı kontrolünü sağlayarak, yüksek kaliteli PCB'ler Okunabilirlik, dayanıklılık ve işlevsellik açısından gerekli standartları karşılayan. Serigraf baskı prosesindeki bu kritik adım, güvenilir ve verimli PCB'ler üretmek için çok önemlidir.

PCB Üretim Teknikleri

PCB üretim teknikleri, birden fazla işlemi birleştirerek ham maddeleri etkili bir şekilde işlevsel baskılı devre kartlarına dönüştürür. Bu, yüksek kaliteli çıktıyı garanti eden bir dizi hassas adımı içerir. Bu teknikler, yüksek güvenilirliğe sahip PCB'lerin üretimini güvence altına alan çeşitli aşamaları kapsar.

PCB üretim teknikleri şunları içerir:

- İç katman hazırlığı:

- İç katmanları yazdırma

- Fotoğraf direnci uygulama

- Delme delikleri

- Yüzey cilasının uygulanması

- Katman hizalama ve inceleme:

- Kesin kaydın güvence altına alınması

- Kusur tespiti

- Gerber dosyalarıyla karşılaştırma

- Katman yapıştırma ve delme:

- Yapıştırma için prepreg kullanma

- Delme için bilgisayarla çalışan makineler

- Nokta tespiti için X-ışını konumlayıcıları

- Nihai üretim ve muayene:

- Yüzey kaplamasını içeren

- Kalite güvence denetimi

- Katman yapıştırma için yapıştırma presi

- PCB tasarımıyla görüntüleme

- Fotoğrafa direnç uygulaması

- Kalite kontrol:

- Nihai ürünün gerekli standartları ve spesifikasyonları karşılamasını sağlamak

CCL Üretim Süreci

The CCL üretim süreciPCB üretiminin hayati bir bileşeni olan PCB, nihai olarak PCB imalatını belirleyen bir dizi hassas adımı içerir. sinyal iletim özellikleri Ve Baskılı devre kartlarında empedans. Bu süreç PCB'lerde sinyal bütünlüğünü ve güvenilirliğini garanti etmek için gereklidir.

CCL üretim süreci, çekirdek laminat malzemelerinin kesilmesi ve istiflenmesiyle başlar, ardından presleme ve inceleme yapılır. iç katman süreci başvurmayı içerir ışığa duyarlı filmdevre oluşumu için fazla bakırın kürlenmesi ve çıkarılması. Maruz kalma süreleri ve bakır solvent miktarları, üretilen levhanın türüne göre değişir.

CCL üretiminin kalitesi PCB'nin performansını doğrudan etkiler ve süreç boyunca yüksek standartların korunmasını hayati önem taşır. Gibi faktörleri kontrol ederek Malzeme seçimi, katman kalınlığı ve işleme koşullarıüreticiler, ideal sinyal iletim özelliklerini ve empedansını elde etmek için CCL üretim sürecini optimize edebilir.

Laminatlar ve Çekirdek Malzemeler

Temelini oluşturan baskılı devre kartılaminatlar katmanlardan oluşur çekirdek malzemeler onlar için özenle seçilmiş mekanik dayanım, termal özellikler ve elektriksel özellikler. Bu temel malzemeler dahil epoksi reçine Ve cam elyafkullanılan laminatların temel yapısını oluşturur. PCB imalatı. Çekirdek malzemelerin seçimi PCB'nin genel performansını büyük ölçüde etkiler ve bu da özel gereksinimleri karşılayan malzemelerin seçilmesini önemli kılar.

PCB üretiminde laminatların ve çekirdek malzemelerin bazı önemli yönleri şunlardır:

- FR-4Popüler bir çekirdek malzemesi olan , mukavemeti ve yalıtım özellikleri nedeniyle seçilmiştir.

- Ön hazırlık malzemeleriReçine emdirilmiş cam elyaf levhalar gibi malzemeler, çekirdek malzemeler ile bakır folyo arasında uygun yapışmayı sağlar.

- Bakır folyonun yırtılmasını önlemek ve hassas delik hizalamasını sağlamak için delme işlemi sırasında alüminyum plakalar kullanılır.

- Çekirdek malzemelerin ve önceden emprenye edilmiş malzemelerin kombinasyonu, PCB'nin mekanik mukavemetini, termal özelliklerini ve elektriksel özelliklerini belirler.

- Çekirdek malzemelerin seçimi, optimum PCB performansı ve güvenilirliği elde etmek için hayati öneme sahiptir.

Hassas Delme Teknikleri

Laminatların ve çekirdek malzemelerin temeli yerinde olduğunda, hassas delme işlemi, çok katmanlı baskılı devre kartlarındaki katmanlar arasında doğru delik yerleşimi ve bağlantının garanti edilmesinde önemli bir rol oynar. PCB üretim sürecinde hassas delme, bileşen yerleştirme için doğru şekilde delik açmak üzere bilgisayar kontrollü makinelerin kullanılmasını içerir. Delme işlemi, çok katmanlı PCB'lerdeki katmanlar arasındaki hizalamayı ve bağlantıyı sağlamak için hayati öneme sahiptir.

| Sondaj Teknolojisi | Delik büyüklüğü | Başvuru |

|---|---|---|

| CNC Delme Makineleri | 0,1 mm – 1,0 mm | Açık delikli bileşenler |

| Lazer Delme Teknolojisi | 0,01 mm – 0,1 mm | Microvias, yüksek yoğunluklu ara bağlantı PCB'leri |

| Yüksek Hızlı Millere Sahip CNC Delme Makineleri | 0,05 mm – 0,5 mm | İnce adımlı bileşenler |

Delme makineleri, hassas delik yerleştirmeyi sağlamak için Gerber dosyalarında sağlanan tasarım düzenini takip edecek şekilde programlanmıştır. Bu doğruluk, PCB üretiminde, özellikle de yüksek yoğunluklu ara bağlantı PCB'leri ve çok katmanlı PCB'ler için kritik öneme sahiptir. Üreticiler, hassas delme tekniklerini kullanarak güvenilir bağlantı ve performansa sahip yüksek kaliteli PCB'ler elde edebilirler.

PC Üretim Süreci Elektronik Kartların Montajına Benzer mi?

PC üretim süreci elektronik kartların montajına tam olarak benzemiyor. Her ikisi de çeşitli bileşenlerin ve lehimleme tekniklerinin kullanımını içerse de, elektronik kartlar için görsel süreç akışı tipik olarak farklı bir sırayı takip eder ve farklı malzeme ve makineleri içerir.

Son Muayene ve Paketleme

Tamamlanmasının ardından Imalat süreci, titiz bir son denetim PCB'lerin kusur açısından incelenmesi başlatılır, boyutsal doğruluk, Ve spesifikasyonlara uygunluk. Bu aşama, PCB'lerin istenen kalite standartlarını karşılamasını garanti etmede çok önemlidir.

Otomatik optik inceleme (AOI) sistemleri, en ufak sapmaları bile tespit etmek için ileri teknolojiden yararlanarak kapsamlı denetim için yaygın olarak kullanılır.

Nihai inceleme ve paketleme sürecinin temel yönleri şunları içerir:

- Kusurların kontrol edilmesiçatlaklar, delaminasyonlar veya kısa devreler gibi

- Hassas uyum ve işlevsellik sağlamak için boyutsal doğruluğun doğrulanması

- Malzeme, kalınlık ve kaplama dahil olmak üzere spesifikasyonlara bağlılığın doğrulanması

- PCB'leri korumak çevresel faktörlerden ve nakliye sırasındaki fiziksel hasarlardan

- Antistatik torbalarda PCB'lerin paketlenmesi veya güvenli geçiş için köpük kaplı kutular

PCB'lerin son kullanıcıya bozulmamış durumda ulaşmasını sağlamak için uygun ambalajlama şarttır. Üreticiler bu önlemleri uygulayarak garanti edebilirler. yüksek kaliteli PCB'ler Gerekli standartları karşılayan ve sonuçta nihai üründe gelişmiş performans ve güvenilirliğe yol açan.

Sıkça Sorulan Sorular

PCB Tasarım Akışının 4 Aşaması Nedir?

PCB tasarım akışının dört aşaması şunlardır:

- Şematik yakalama, özel yazılım kullanılarak devrenin grafiksel bir temsilinin oluşturulmasını içerir.

- PCB düzeni, bileşenlerin yerleştirildiği ve izlerin kart üzerinde yönlendirildiği yerdir.

- Tasarım doğrulaması, tasarımın elektriksel ve fiziksel gereksinimleri karşıladığını doğrular.

- Tasarım çıktısı, PCB üretimi için üretim verilerini içeren Gerber dosyalarını üretir.

İşlevsel ve verimli bir baskılı devre kartının garanti edilmesinde her aşama hayati öneme sahiptir.

PCB Üretiminde 17 Ortak Üretim İşlem Adımı Nedir?

PCB üretimindeki 17 ortak üretim prosesi adımı çok çeşitli faaliyetleri kapsar. Süreç PCB düzeninin tasarlanmasıyla başlar ve ardından DFM kontrolleri ve iç katmanların yazdırılması laminat levhalar.

Sonraki adımlar katmanların hizalanmasını, dış katmanların alt tabakaya yapıştırılmasını, hassas deliklerin delinmesini ve PCB'lerin yüzey kaplamasıyla sonlandırılmasını içerir. Aşağıdakileri içeren sıkı denetim süreçleri: otomatik optik muayene ve lazer sensör taraması, hatasız üretimi garanti eder.

PCB İmalatında Yer Alan Adımlar Nelerdir?

PCB üretim süreci birkaç karmaşık adım içerir. Başlangıçta tasarım düzeni oluşturulur ve ardından DFM kontrolü ve fotoğraf filmlerinin planlanması.

Daha sonra iç katmanlar baskı yapılarak, fotoğraf direnci uygulanarak, delinerek ve yüzey cilası ve lehim maskesi uygulanarak hazırlanır. Katmanlar kullanılarak hizalanır ve incelenir optik yumruk makineleri Ve lazer sensörleri.

Dış katmanlar birleştirilir, delinir ve bakırla kaplanır; nihai üretim ve kalite güvencesi için denetim tamamlanır.

PCB Montajının Süreç Akışı Nedir?

Orkestra şefi bileşenlerin senfonisini orkestra ederken, PCB montaj süreci ortaya çıkıyor. Hassas bir şekilde hazırlanmış parçaların dikkatle seçildiği ve organize edildiği bileşen hazırlığıyla başlar.

Daha sonra, otomatik montaj makineleri Bileşenleri tahtaya hassas ve hızlı bir şekilde yerleştirip lehimleyerek merkez sahneye çıkın.

Ustası kalite kontrolAOI, birleştirilmiş PCB'yi denetleyerek form ve işlev arasındaki uyumu sağlar.

Son hareket: fonksiyonel testPCB'nin hayata geçirildiği yerde performansı montaj senfonisinin bir kanıtıdır.