ขั้นตอนกระบวนการผลิตพีซีโดยทั่วไปเกี่ยวข้องกับชุดขั้นตอนที่แม่นยำและพิถีพิถันตั้งแต่นั้นมา การออกแบบและการสร้างเค้าโครง ถึง การตรวจสอบขั้นสุดท้ายและบรรจุภัณฑ์เพื่อให้มั่นใจในการผลิตแผงวงจรพิมพ์ (PCB) คุณภาพสูงพร้อมประสิทธิภาพและความน่าเชื่อถือที่ยอดเยี่ยม กระบวนการเริ่มต้นด้วยการออกแบบและการสร้างเค้าโครง ตามด้วยการผลิตวัสดุหลัก การประมวลผลสายภายในการดำเนินการชั้นและการเจาะ การชุบแผงและการตรวจสอบ และ ชุบทองแดงและชุบดีบุก กระบวนการ ขณะที่เราสำรวจแต่ละขั้นตอนอย่างละเอียดยิ่งขึ้น ความซับซ้อนและความแตกต่างของการผลิตพีซีก็จะถูกเปิดเผย ซึ่งเผยให้เห็นความซับซ้อนของกระบวนการที่ซับซ้อนนี้

ประเด็นที่สำคัญ

- กระบวนการผลิต PCB เริ่มต้นด้วยการออกแบบและสร้างเลย์เอาต์โดยใช้ซอฟต์แวร์พิเศษ ตามด้วยการส่งออกในรูปแบบ Gerber

- การผลิตวัสดุหลักเกี่ยวข้องกับการสร้างคอมโพสิตอีพอกซีเรซินเสริมไฟเบอร์กลาส โดยมีความหนาและองค์ประกอบที่ควบคุมได้เพื่อความสมบูรณ์ของสัญญาณ

- ขั้นตอนการประมวลผลสายด้านในเกี่ยวข้องกับการเคลือบวัสดุ การสร้างรูปแบบเส้น และการกำจัดทองแดงเพื่อสร้างรูปแบบวงจรที่ต้องการ

- ขั้นตอนการดำเนินการการซ้อนชั้นและการเจาะเกี่ยวข้องกับการติดแผงหลักด้วยฟอยล์ทองแดง การเจาะที่แม่นยำ และอุปกรณ์เอ็กซ์เรย์เพื่อการวางตำแหน่งที่แม่นยำ

- ขั้นตอนสุดท้าย ได้แก่ การชุบแผง การชุบทองแดง การชุบดีบุก และการประมวลผลชั้นนอก ตามด้วยการตรวจสอบและบรรจุภัณฑ์อย่างเข้มงวด

การออกแบบและการสร้างเค้าโครง

ในช่วงเริ่มต้นของ การผลิต PCBขั้นตอนสำคัญคือการสร้างการออกแบบและการจัดวางที่แม่นยำ ซึ่งเป็นการวางรากฐานสำหรับทั้งหมด กระบวนการผลิต- ขั้นตอนนี้เกี่ยวข้องกับการใช้ ซอฟต์แวร์ออกแบบ PCB เฉพาะทาง เพื่อสร้าง รูปแบบโดยละเอียด ของ แผงวงจรพิมพ์- การออกแบบจะต้องได้รับการออกแบบอย่างพิถีพิถันเพื่อรับประกันว่าผลิตภัณฑ์ขั้นสุดท้ายตรงตามข้อกำหนดที่กำหนดและ มาตรฐานการปฏิบัติงาน.

เมื่อออกแบบเสร็จแล้วก็ส่งออกไป รูปแบบเกอร์เบอร์ซึ่งเป็นรูปแบบไฟล์มาตรฐานที่ใช้ในกระบวนการผลิต รูปแบบนี้ให้การนำเสนอเค้าโครงของ PCB ที่แม่นยำ ช่วยให้ผู้ผลิตสามารถประดิษฐ์บอร์ดได้อย่างแม่นยำ

เพื่อตรวจสอบว่าการออกแบบเป็นไปได้สำหรับการผลิต จึงมีการตรวจสอบการออกแบบเพื่อการผลิต (DFM) เพื่อระบุปัญหาที่อาจเกิดขึ้นระหว่างการผลิต ด้วยการสร้างการออกแบบและเค้าโครงที่แม่นยำ ผู้ผลิตสามารถรักษา PCB คุณภาพสูงที่ตรงตามข้อกำหนดที่จำเป็น ซึ่งปูทางไปสู่ความสำเร็จในการผลิตและการผลิต

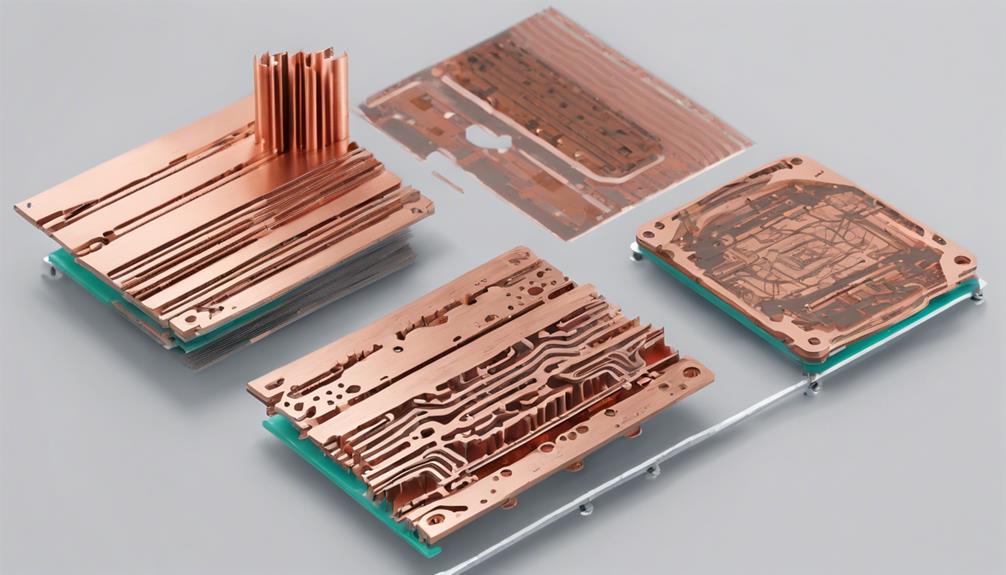

การผลิตวัสดุหลัก

ที่ การผลิตแผงวงจรพิมพ์ เริ่มต้นด้วยการสร้าง วัสดุหลักซึ่งเป็นส่วนประกอบสำคัญที่เป็นรากฐานของ PCB ซึ่งประกอบด้วย อีพอกซีเรซินเสริมไฟเบอร์กลาส และการครอบครอง คุณสมบัติเฉพาะ ซึ่งส่งผลกระทบอย่างมากต่อประสิทธิภาพและความน่าเชื่อถือของบอร์ด

วัสดุหลักเป็นวัสดุฐานสำหรับ PCB และกระบวนการผลิตประกอบด้วยการตัด ซ้อน การกด และการตรวจสอบเพื่อรับประกันความสม่ำเสมอและคุณภาพ

ประเด็นสำคัญของการผลิตวัสดุหลัก ได้แก่:

- การสร้างคอมโพสิตอีพอกซีเรซินเสริมแรงด้วยไฟเบอร์กลาสโดยเฉพาะ ค่าคงที่ไดอิเล็กทริก และคุณสมบัติการนำความร้อน

- การควบคุมความหนาและองค์ประกอบของวัสดุหลักเพื่อให้ตรงตามข้อกำหนดการออกแบบ ความสมบูรณ์ของสัญญาณ และการควบคุมอิมพีแดนซ์

- การนำไปปฏิบัติ มาตรการควบคุมคุณภาพ เพื่อให้มั่นใจถึงลักษณะ PCB ที่สม่ำเสมอและประสิทธิภาพทางอิเล็กทรอนิกส์ที่เชื่อถือได้

- รักษาความสม่ำเสมอในวัสดุแกนเพื่อป้องกันการเปลี่ยนแปลงในประสิทธิภาพของ PCB

- การปรับคุณสมบัติของวัสดุแกนให้เหมาะสมเพื่อให้ตรงตามข้อกำหนดการใช้งานเฉพาะ

การประมวลผลภายใน

ใน ขั้นตอนการประมวลผลสายภายใน ของการผลิต PCB, กระบวนการเคลือบวัสดุ เป็นขั้นตอนสำคัญที่ทำให้สามารถสร้างลวดลายวงจรบนชั้นในได้ กระบวนการนี้เกี่ยวข้องกับการใช้ฟิล์มไวแสงบนแผงวงจรหลัก ซึ่งได้รับการบ่มแล้วเพื่อกำหนดรอยวงจรที่ต้องการ

ที่ กระบวนการสร้างลวดลายเส้น ยังเริ่มต้นในขั้นตอนนี้ด้วย โดยที่เวลาการสัมผัสที่แม่นยำและปริมาณตัวทำละลายได้รับการควบคุมอย่างระมัดระวังเพื่อให้ได้ข้อกำหนดการออกแบบวงจรที่ต้องการ

การสร้างรูปแบบเส้น

กำลังสมัคร ฟิล์มไวแสง ถึงชั้นทองแดงจะเริ่มต้น กระบวนการสร้างลวดลายเส้นซึ่งเป็นขั้นตอนสำคัญในการขึ้นรูปที่แม่นยำ เส้นทางที่เป็นสื่อกระแสไฟฟ้า บนชั้นในของแผงวงจรพิมพ์ (PCB) กระบวนการนี้รับประกันการก่อตัวของเส้นทางสื่อกระแสไฟฟ้าที่แม่นยำ ซึ่งส่งผลโดยตรงต่อการทำงานและประสิทธิภาพของ PCB ขั้นสุดท้าย

ประเด็นสำคัญของการสร้างรูปแบบเส้นมีดังนี้:

- ฟิล์มไวแสงถูกนำไปใช้กับชั้นทองแดงเพื่อสร้างหน้ากากที่มีลวดลาย

- หนังเรื่องนี้ก็หายขาดด้วย แสงยูวี เพื่อสร้างหน้ากากแข็งสำหรับการแกะสลัก

- หน้ากากที่แข็งกระด้างช่วยปกป้องสิ่งที่ต้องการ ลายทองแดง ระหว่างการแกะสลัก

- ทองแดงส่วนเกินจะถูกลบออกโดยใช้ สารละลายเคมีโดยทิ้งรูปแบบวงจรที่ต้องการไว้

- รูปแบบที่ได้นั้นจำเป็นต่อการสร้างเส้นทางนำไฟฟ้าที่แม่นยำบนชั้นในของ PCB

กระบวนการเคลือบวัสดุ

ในระหว่างกระบวนการเคลือบวัสดุ ฟิล์มไวแสงเรียกว่า ช่างภาพ ถูกนำมาประยุกต์ใช้อย่างพิถีพิถัน แผ่นลามิเนตเคลือบทองแดงปูทางไปสู่การสืบพันธุ์ที่แม่นยำของ การออกแบบวงจร บน ชั้นใน ของแผงวงจรพิมพ์ กระบวนการนี้เป็นขั้นตอนสำคัญในการผลิตแผงวงจรพิมพ์ (PCB)

จากนั้นจึงนำสารไวแสงไปสัมผัส แสงยูวี ผ่านแผ่นฟิล์มซึ่งจะถ่ายโอนการออกแบบ PCB ไปยังชั้นทองแดง ที่ กระบวนการพัฒนา ต่อไปนี้เกี่ยวข้องกับการใช้สารเคมีเพื่อกำจัดโฟโตรีซิสต์ที่ยังไม่โดนแสงออก โดยทิ้งเอาไว้ ร่องรอยทองแดง ที่สร้างรูปแบบวงจร กระบวนการที่แม่นยำนี้ช่วยให้มั่นใจได้ว่าการออกแบบวงจรบนชั้นในของ PCB จะสร้างใหม่ได้อย่างแม่นยำ ซึ่งจำเป็นสำหรับกระบวนการผลิตครั้งต่อไป

กระบวนการเคลือบวัสดุเป็นขั้นตอนสำคัญในการประมวลผลแบบอินเนอร์ไลน์ เนื่องจากเป็นการวางรากฐานสำหรับการสร้างรูปแบบวงจรบนชั้นในของ PCB ด้วยการสร้างการออกแบบวงจรขึ้นมาใหม่อย่างแม่นยำ กระบวนการนี้จึงเป็นรากฐานสำหรับการผลิต PCB คุณภาพสูงที่ประสบความสำเร็จ

การดำเนินการฝังชั้นและการขุดเจาะ

ในขั้นตอนการดำเนินการเจาะและฝังชั้นของการผลิต PCB การควบคุมความหนาของชั้นอย่างแม่นยำเป็นสิ่งสำคัญอย่างยิ่งในการรับประกันความสมบูรณ์ของโครงสร้างของบอร์ด

ที่ เทคนิคการเจาะรู การจ้างงานก็มีความสำคัญเช่นกัน เนื่องจากส่งผลโดยตรงต่อคุณภาพของ การเชื่อมต่อไฟฟ้า และการติดตั้งส่วนประกอบ

ในขณะที่เราตรวจสอบการดำเนินการฝังชั้นและการขุดเจาะ เราจะเน้นไปที่ประเด็นสำคัญของ การควบคุมความหนาของชั้น และเทคนิคการเจาะรูที่ช่วยให้ PCB เชื่อถือได้และใช้งานได้จริง

การควบคุมความหนาของชั้น

การควบคุมความหนาของชั้นในการผลิต PCB มีความสำคัญและขึ้นอยู่กับการดำเนินการเจาะที่แม่นยำอย่างมาก เพื่อให้มั่นใจว่าความหนาของทองแดงสม่ำเสมอในแต่ละชั้น กระบวนการนี้เกี่ยวข้องกับการเชื่อมคอร์บอร์ดด้วยฟอยล์ทองแดงโดยใช้วัสดุพรีเพกเพื่อรับประกันความหนาของชั้นที่สม่ำเสมอ ความแม่นยำนี้จำเป็นต่อการรักษาความสมบูรณ์ของสัญญาณ การควบคุมอิมพีแดนซ์ และประสิทธิภาพโดยรวมของ PCB

เพื่อให้บรรลุการควบคุมความหนาของชั้นที่แม่นยำ การผลิต PCB ใช้เครื่องจักรที่ขับเคลื่อนด้วยคอมพิวเตอร์ซึ่งสร้างรูที่แม่นยำโดยไม่สร้างความเสียหายให้กับชั้นหรือทำให้ฟอยล์ทองแดงฉีกขาด เทคนิคขั้นสูง เช่น การใช้อุปกรณ์เอ็กซ์เรย์ในการวางตำแหน่งระหว่างการเจาะมีบทบาทสำคัญในการควบคุมความหนาของชั้นที่แม่นยำ

ลักษณะสำคัญของการควบคุมความหนาของชั้นในการผลิต PCB ได้แก่:

- ควบคุมความหนาของทองแดงด้วยการเจาะที่แม่นยำ

- กระบวนการซ้อนชั้นโดยใช้วัสดุพรีเพกเพื่อความสม่ำเสมอ

- การยึดติดคอร์บอร์ดด้วยฟอยล์ทองแดงเพื่อความหนาสม่ำเสมอ

- รักษาความสมบูรณ์ของสัญญาณและการควบคุมอิมพีแดนซ์ด้วยความหนาของชั้นที่แม่นยำ

- การใช้อุปกรณ์เอ็กซ์เรย์เพื่อกำหนดตำแหน่งที่แม่นยำระหว่างการเจาะ

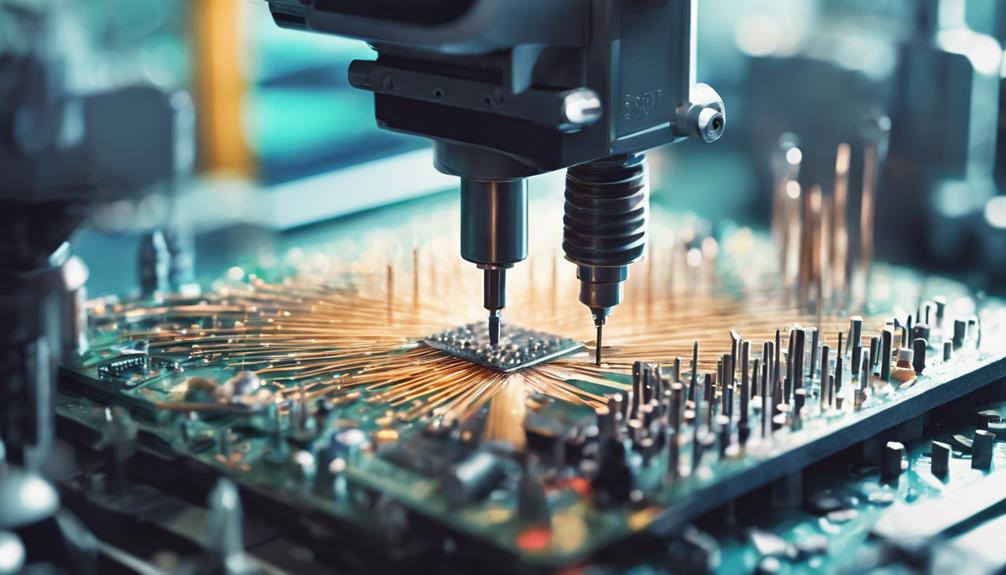

เทคนิคการเจาะรู

เทคนิคการเจาะรูที่แม่นยำถือเป็นสิ่งสำคัญ การผลิต PCB- พวกเขาเปิดใช้งานการสร้างที่แม่นยำ รูยึด สำหรับส่วนประกอบและการเชื่อมต่อระหว่างชั้น ในกระบวนการนี้ เครื่องจักรที่ขับเคลื่อนด้วยคอมพิวเตอร์ ใช้สำหรับการเจาะที่แม่นยำทำให้มั่นใจได้ว่าตำแหน่งรูและเส้นผ่านศูนย์กลางแม่นยำ

เพื่อให้บรรลุเป้าหมายนี้ อุปกรณ์เอ็กซ์เรย์ ใช้เพื่อวางตำแหน่งเป้าหมายการเจาะบนชั้น PCB อย่างแม่นยำในระหว่างกระบวนการเจาะ นอกจากนี้ แผ่นอลูมิเนียม มักใช้เพื่อป้องกันการฉีกขาดของฟอยล์ทองแดงบนชั้น PCB ช่วยให้การเจาะราบรื่น

กระบวนการเจาะมีความสำคัญอย่างยิ่งต่อการสร้างการเชื่อมต่อระหว่างชั้นและส่วนประกอบต่างๆ PCB หลายชั้น- ช่วยให้มั่นใจได้ถึงการจัดตำแหน่งรูเพื่อการจัดวางส่วนประกอบและการเชื่อมต่อไฟฟ้าอย่างเหมาะสม โดยใช้ เทคนิคการเจาะที่แม่นยำผู้ผลิต PCB สามารถบรรลุเส้นผ่านศูนย์กลางรูที่แม่นยำ ช่วยให้การเชื่อมต่อทางไฟฟ้าและการติดตั้งส่วนประกอบเชื่อถือได้

การควบคุมการเจาะรูที่แม่นยำนี้มีความสำคัญอย่างยิ่งใน PCB หลายชั้น ซึ่งการเชื่อมต่อที่แม่นยำมีความจำเป็นต่อประสิทธิภาพที่ยอดเยี่ยม

การชุบและการตรวจสอบแผง

ในช่วง การชุบแผง กระบวนการ แผงทั้งหมดถูกแช่อยู่ใน ชุบทองแดง อาบน้ำเพื่อฝากชั้นทองแดงที่สม่ำเสมอบนพื้นผิวของแผง ซึ่งเป็นสิ่งสำคัญสำหรับการบรรลุค่าการนำไฟฟ้าสูงสุดและ ประสิทธิภาพของวงจร- ชั้นทองแดงนี้ทำหน้าที่เป็นรากฐานสำหรับวงจรของ PCB

ตามด้วยการชุบทองแดง ชุบดีบุก เพื่อป้องกันการเกิดออกซิเดชันและปรับปรุงความสามารถในการบัดกรี

ความหนาของฟิล์มทองแดงได้รับการตรวจสอบอย่างพิถีพิถันเพื่อรับประกันความสม่ำเสมอและการนำไฟฟ้าในอุดมคติ

หลังการชุบ แผงจะผ่านการตรวจสอบด้วยแสงอัตโนมัติ (AOI) เพื่อตรวจจับข้อบกพร่องหรือความผิดปกติในร่องรอย

การประมวลผลชั้นนอกเกี่ยวข้องกับการใช้ หน้ากากประสานตามด้วยกระบวนการทำความสะอาดและเพิ่ม ชั้นซิลค์สกรีน สำหรับข้อมูล PCB ที่จำเป็น

การชุบแผงและการตรวจสอบอย่างเหมาะสมเป็นขั้นตอนสำคัญในกระบวนการผลิตพีซี เนื่องจากส่งผลโดยตรงต่อคุณภาพโดยรวมและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย

การตรวจสอบรองและ AOI

ในขั้นตอนการตรวจสอบขั้นที่สอง การตรวจสอบด้วยแสงอัตโนมัติ (AOI) มีบทบาทสำคัญในการตรวจจับข้อบกพร่องหรือข้อผิดพลาดใน กระบวนการผลิต PCB.

เพื่อรับประกันคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย ระบบ AOI ใช้วิธีการตรวจจับขั้นสูง รวมถึงเทคนิคและอัลกอริธึมการตรวจสอบต่างๆ

ที่ กระบวนการตรวจสอบส่วนประกอบ ยังเป็นส่วนสำคัญของ AOI อีกด้วย โดยมีการตรวจสอบความถูกต้องแม่นยำของการจัดวางส่วนประกอบและการวางแนวตามข้อกำหนดการออกแบบอย่างพิถีพิถัน

วิธีการตรวจจับ AOI

วิธีการตรวจจับ AOI ซึ่งเป็นเทคนิคการตรวจสอบขั้นที่สองที่จำเป็นในการผลิต PCB ใช้ประโยชน์จากระบบกล้องขั้นสูงและอัลกอริธึมที่ซับซ้อนเพื่อระบุข้อบกพร่องที่หลากหลายทั้งชั้นบนและล่างของแผงวงจรพิมพ์ เทคโนโลยีนี้มีบทบาทสำคัญในการรับประกันคุณภาพของ PCB โดยการตรวจจับข้อบกพร่อง เช่น ส่วนประกอบที่หายไป การเยื้องศูนย์ และปัญหาการบัดกรี

ระบบ AOI มีประโยชน์หลายประการ ได้แก่:

- ปรับปรุงความแม่นยำ: ระบบ AOI ลดข้อผิดพลาดในการตรวจสอบด้วยตนเอง ทำให้มั่นใจได้ว่าตรวจพบข้อบกพร่องได้อย่างแม่นยำและมีประสิทธิภาพ

- เพิ่มประสิทธิภาพการผลิต: เทคโนโลยี AOI สแกนพื้นผิว PCB ทั้งหมดอย่างรวดเร็ว ลดเวลาในการผลิตและเพิ่มประสิทธิภาพโดยรวม

- การตรวจสอบที่ครอบคลุม: ระบบ AOI ตรวจสอบทั้งชั้นบนและชั้นล่างของ PCB เพื่อให้แน่ใจว่าตรวจพบข้อบกพร่องในทุกเลเยอร์

- ลดเวลาในการตรวจสอบด้วยตนเอง: ระบบ AOI ทำให้กระบวนการตรวจสอบเป็นอัตโนมัติ ลดความจำเป็นในการตรวจสอบด้วยตนเอง และเพิ่มทรัพยากรสำหรับงานอื่นๆ

- ปรับปรุงคุณภาพ PCB: เทคโนโลยี AOI ช่วยรับประกันว่า PCB ตรงตามมาตรฐานคุณภาพที่กำหนด ลดความเสี่ยงของข้อบกพร่อง และปรับปรุงความน่าเชื่อถือโดยรวมของผลิตภัณฑ์

กระบวนการตรวจสอบส่วนประกอบ

ความแม่นยำเป็นสิ่งสำคัญยิ่งในการ กระบวนการตรวจสอบส่วนประกอบซึ่งการตรวจสอบขั้นที่สองและเทคโนโลยี AOI มาบรรจบกันเพื่อรับประกันว่า PCB ที่ประดิษฐ์ขึ้นจะสอดคล้องกับจุดประสงค์การออกแบบดั้งเดิม

ในระหว่างขั้นตอนสำคัญนี้ ระบบตรวจสอบด้วยแสงอัตโนมัติ (AOI) จะถูกนำมาใช้เพื่อตรวจจับข้อบกพร่องหรือข้อผิดพลาดในการออกแบบ PCB โดยใช้ประโยชน์จากกล้องและ อัลกอริธึมการประมวลผลภาพขั้นสูงระบบ AOI จะเปรียบเทียบ PCB ประดิษฐ์กับ ไฟล์การออกแบบดั้งเดิมการระบุข้อบกพร่อง เช่น ส่วนประกอบที่หายไป การจัดแนวที่ไม่ตรง, ปัญหาการบัดกรีหรือการลัดวงจร

นี้ การตรวจสอบอย่างพิถีพิถัน ช่วยให้มั่นใจในคุณภาพและความน่าเชื่อถือของ PCB ป้องกันไม่ให้ข้อบกพร่องแพร่กระจายไปยังขั้นตอนการผลิตที่ตามมา กระบวนการตรวจสอบส่วนประกอบผ่าน AOI เป็นขั้นตอนสำคัญในการรักษาความสมบูรณ์และฟังก์ชันการทำงานของ ผลิตภัณฑ์ PCB ขั้นสุดท้าย.

การประมวลผลชั้นนอก

ในระหว่างขั้นตอนการประมวลผลชั้นนอก a หน้ากากประสาน ถูกนำมาใช้เพื่อปกป้อง ร่องรอยทองแดง บนชั้นนอกของแผงวงจรพิมพ์ (PCB) ขั้นตอนสำคัญนี้รับประกันความทนทานและการทำงานของ PCB ตลอดอายุการใช้งาน

การประมวลผลชั้นนอกเกี่ยวข้องมากกว่าแค่การใช้หน้ากากประสาน นอกจากนี้ยังรวมถึง:

- กระบวนการทำความสะอาด เพื่อขจัดสิ่งปนเปื้อนและรับประกันการยึดเกาะของส่วนประกอบอย่างเหมาะสม

- การใช้ ชั้นซิลค์สกรีน เพื่อให้ข้อมูลที่สำคัญ เช่น ตัวระบุส่วนประกอบและโลโก้บน PCB

- รับรองว่า จบขั้นสุดท้าย และการป้องกันบอร์ดก่อนที่จะประกอบเป็นอุปกรณ์อิเล็กทรอนิกส์

- การรับประกัน PCB ความน่าเชื่อถือและประสิทธิภาพ โดยการปกป้องร่องรอยทองแดงจากการกัดกร่อนและความเสียหาย

- ปรับปรุงคุณภาพโดยรวมและความน่าเชื่อถือของ PCB โดยทำให้พื้นผิวเรียบและปราศจากข้อบกพร่อง

การประยุกต์ใช้หน้ากากประสาน

หลังจากการประมวลผลชั้นนอก การใช้หน้ากากประสานเป็นขั้นตอนสำคัญในการปกป้องรอยทองแดงและป้องกันการเชื่อมประสานระหว่างส่วนประกอบ หน้ากากประสานซึ่งโดยทั่วไปจะเป็นสีเขียวจะถูกนำไปใช้กับพื้นผิว PCB โดยใช้กระบวนการพิมพ์สกรีน กระบวนการนี้เป็นฉนวนเพื่อป้องกันไฟฟ้าลัดวงจรและการกัดกร่อน จึงช่วยเพิ่มความน่าเชื่อถือและอายุการใช้งานของ PCB

| ประโยชน์ | คำอธิบาย |

|---|---|

| ฉนวนกันความร้อน | ป้องกันการลัดวงจรและการกัดกร่อน |

| ความน่าเชื่อถือ | ช่วยเพิ่มความน่าเชื่อถือและอายุการใช้งานของ PCB |

| ระยะห่างของหน้ากากประสาน | ช่วยให้สามารถแนบส่วนประกอบระหว่างการประกอบ PCB |

การใช้งานหน้ากากประสานเกี่ยวข้องกับการบ่มวัสดุที่ใช้เพื่อให้แน่ใจว่ามีการยึดเกาะและความทนทานที่เหมาะสม การเปิดในหน้ากากประสาน เรียกว่าช่องว่างของหน้ากากประสาน ช่วยให้สามารถแนบส่วนประกอบในระหว่างกระบวนการประกอบ PCB การใช้หน้ากากประสานทำให้ฟังก์ชันการทำงานและประสิทธิภาพของ PCB ได้รับการปกป้อง ปกป้อง รับรองการทำงานที่เหมาะสมที่สุดและอายุการใช้งานที่ยาวนานขึ้น ขั้นตอนสำคัญนี้ในขั้นตอนกระบวนการผลิตพีซีมีบทบาทสำคัญในการผลิต PCB คุณภาพสูง

กระบวนการพิมพ์ซิลค์สกรีน

ในกระบวนการพิมพ์ซิลค์สกรีน ควบคุมได้อย่างแม่นยำ การเตรียมหน้าจอ และ ความหนาของหมึก เป็นสิ่งสำคัญเพื่อให้ได้งานพิมพ์คุณภาพสูง

วิธีการจัดเตรียมหน้าจอที่ใช้สามารถส่งผลกระทบอย่างมากต่อคุณภาพการพิมพ์ขั้นสุดท้าย โดยมีปัจจัยต่างๆ เช่น จำนวนตาข่าย ความหนาของอิมัลชัน และความตึงของหน้าจอ ล้วนมีบทบาทสำคัญ

วิธีการเตรียมหน้าจอ

การเตรียมซิลค์สกรีนในการผลิต PCB เกี่ยวข้องกับกระบวนการที่พิถีพิถันในการสร้างชั้นบนและล่าง เครื่องหมายประจำตัวซึ่งจำเป็นสำหรับการประกอบส่วนประกอบและการควบคุมคุณภาพ กระบวนการนี้ใช้ก หน้าจอตาข่าย กับ ลายฉลุของการออกแบบ PCB เพื่อใช้หมึกบนกระดาน กระบวนการซิลค์สกรีนจะเพิ่มฉลาก โลโก้ โครงร่างส่วนประกอบ และเครื่องหมายที่จำเป็นอื่นๆ

ประเด็นสำคัญต่อไปนี้มีความสำคัญอย่างยิ่งต่อการเตรียมหน้าจอที่มีประสิทธิภาพ:

- ทนทาน, หมึกอีพ็อกซี่ ใช้เพื่อรับประกันความสามารถในการอ่านเครื่องหมายระบุตัวตนได้ในระยะยาว

- ลายฉลุของการออกแบบ PCB ได้รับการสร้างขึ้นอย่างระมัดระวังเพื่อให้มั่นใจ การสืบพันธุ์ที่แม่นยำ ของการออกแบบ

- การจัดตำแหน่งและการลงทะเบียนอย่างเหมาะสมมีความสำคัญต่อการพิมพ์ซิลค์สกรีนที่แม่นยำบน PCB

- ตะแกรงตาข่ายได้รับการทำความสะอาดและบำรุงรักษาอย่างระมัดระวังเพื่อป้องกันข้อบกพร่องและให้ผลลัพธ์ที่สม่ำเสมอ

- กระบวนการซิลค์สกรีนได้รับการตรวจสอบและควบคุมอย่างใกล้ชิดเพื่อให้บรรลุผล ผลผลิตคุณภาพสูง.

การควบคุมความหนาของหมึก

ในช่วง กระบวนการพิมพ์ซิลค์สกรีนการรักษาการควบคุมความหนาของหมึกอย่างแม่นยำถือเป็นสิ่งสำคัญในการรับประกันความสามารถในการอ่าน PCB ความทนทาน และฟังก์ชันการทำงานที่ยอดเยี่ยม การควบคุมความหนาของหมึก จำเป็นต้องตรวจสอบให้แน่ใจว่า การใช้หมึกสม่ำเสมอ ลงบนพื้นผิว PCB ซึ่งส่งผลโดยตรงต่อการมองเห็นของ ฉลากส่วนประกอบโลโก้ และข้อมูลสำคัญอื่นๆ ความหนาของหมึกไม่เพียงพออาจส่งผลให้อ่านได้ไม่ดี ความทนทานลดลงและการทำงานของ PCB บกพร่อง

เพื่อให้สามารถควบคุมความหนาของหมึกได้อย่างแม่นยำ อุปกรณ์การพิมพ์ซิลค์สกรีนจะต้องได้รับการปรับเทียบด้วยความแม่นยำสูงสุด การสอบเทียบนี้ช่วยให้มั่นใจได้ว่าความหนาของหมึกที่ต้องการจะคงอยู่อย่างสม่ำเสมอตลอดกระบวนการผลิต PCB มีการใช้มาตรการควบคุมคุณภาพเพื่อตรวจสอบและควบคุมความหนาของหมึก เพื่อให้มั่นใจว่าเป็นไปตาม มาตรฐานที่จำเป็น.

การใช้หมึกสม่ำเสมอยังช่วยป้องกัน ออกซิเดชันของทองแดงซึ่งอาจส่งผลต่อประสิทธิภาพของ PCB ด้วยการรักษาการควบคุมความหนาของหมึกที่แม่นยำ ผู้ผลิตจึงสามารถรับประกันได้ PCB คุณภาพสูง ที่ตรงตามมาตรฐานที่กำหนดด้านความสามารถในการอ่าน ความทนทาน และฟังก์ชันการทำงาน ขั้นตอนสำคัญในกระบวนการพิมพ์ซิลค์สกรีนนี้มีความสำคัญต่อการผลิต PCB ที่เชื่อถือได้และมีประสิทธิภาพ

เทคนิคการผลิต PCB

ด้วยการผสมผสานกระบวนการต่างๆ เทคนิคการผลิต PCB จึงสามารถแปลงวัตถุดิบให้เป็นแผงวงจรพิมพ์ที่ใช้งานได้จริง ซึ่งเกี่ยวข้องกับชุดขั้นตอนที่แม่นยำซึ่งรับประกันผลลัพธ์คุณภาพสูง เทคนิคเหล่านี้ครอบคลุมขั้นตอนต่างๆ ที่รับประกันการผลิต PCB ที่มีความน่าเชื่อถือสูง

เทคนิคการผลิต PCB ประกอบด้วย:

- การเตรียมชั้นใน:

- การพิมพ์ชั้นใน

- การใช้ภาพต่อต้าน

- เจาะรู

- การลงสีพื้นผิว

- การจัดตำแหน่งและการตรวจสอบเลเยอร์:

- การรักษาความปลอดภัยการลงทะเบียนที่แม่นยำ

- การตรวจจับข้อบกพร่อง

- เปรียบเทียบกับไฟล์ Gerber

- การยึดติดและการเจาะชั้น:

- การใช้พรีเพกในการติด

- เครื่องจักรที่ใช้คอมพิวเตอร์สำหรับการขุดเจาะ

- เครื่องระบุตำแหน่งเอ็กซ์เรย์เพื่อระบุจุด

- การผลิตและการตรวจสอบขั้นสุดท้าย:

- เกี่ยวข้องกับการตกแต่งพื้นผิว

- การตรวจสอบการประกันคุณภาพ

- เครื่องกดสำหรับการติดชั้น

- การสร้างภาพด้วยการออกแบบ PCB

- แอปพลิเคชั่นต้านทานภาพถ่าย

- ควบคุมคุณภาพ:

- การรักษาความปลอดภัยว่าผลิตภัณฑ์ขั้นสุดท้ายเป็นไปตามมาตรฐานและข้อกำหนดที่กำหนด

กระบวนการผลิตซีซีแอล

ที่ กระบวนการผลิตซีซีแอลซึ่งเป็นองค์ประกอบสำคัญของการประดิษฐ์ PCB เกี่ยวข้องกับขั้นตอนต่างๆ ที่แม่นยำซึ่งท้ายที่สุดจะกำหนด ลักษณะการส่งสัญญาณ และ ความต้านทานในแผงวงจรพิมพ์- กระบวนการนี้จำเป็นสำหรับการรับประกันความสมบูรณ์ของสัญญาณและความน่าเชื่อถือใน PCB

กระบวนการผลิต CCL เริ่มต้นด้วยการตัดและซ้อนวัสดุลามิเนตหลัก ตามด้วยการกดและการตรวจสอบ ที่ กระบวนการชั้นใน เกี่ยวข้องกับการสมัคร ฟิล์มไวแสงบ่มและกำจัดทองแดงส่วนเกินเพื่อสร้างวงจร เวลาสัมผัสและปริมาณตัวทำละลายทองแดงจะแตกต่างกันไปขึ้นอยู่กับประเภทของบอร์ดที่ผลิต

คุณภาพของการผลิต CCL ส่งผลโดยตรงต่อประสิทธิภาพของ PCB ทำให้การรักษามาตรฐานระดับสูงตลอดกระบวนการเป็นสิ่งสำคัญ โดยการควบคุมปัจจัยต่างๆ เช่น การเลือกใช้วัสดุ, ความหนาของชั้น และ เงื่อนไขการประมวลผลผู้ผลิตสามารถเพิ่มประสิทธิภาพกระบวนการผลิต CCL เพื่อให้ได้คุณลักษณะการส่งสัญญาณและอิมพีแดนซ์ที่เหมาะสมที่สุด

ลามิเนตและวัสดุหลัก

ก่อร่างเป็นรากฐานของ. แผงวงจรพิมพ์ลามิเนตประกอบด้วยชั้นของ วัสดุหลัก คัดสรรมาอย่างดีเพื่อพวกเขา ความแข็งแรงทางกลสมบัติทางความร้อน และคุณลักษณะทางไฟฟ้า วัสดุหลักเหล่านี้ได้แก่ อีพอกซีเรซิน และ ไฟเบอร์กลาส, สร้างเป็นโครงสร้างพื้นฐานของลามิเนตที่ใช้ การผลิต PCB- การเลือกใช้วัสดุแกนส่งผลอย่างมากต่อประสิทธิภาพโดยรวมของ PCB ทำให้การเลือกวัสดุที่ตรงตามข้อกำหนดเฉพาะเป็นสิ่งสำคัญ

ลักษณะสำคัญบางประการของลามิเนตและวัสดุหลักในการผลิต PCB ได้แก่:

- FR-4ซึ่งเป็นวัสดุแกนหลักที่ได้รับความนิยม เนื่องจากมีความแข็งแรงและมีคุณสมบัติเป็นฉนวน

- วัสดุพรีเพกเช่น แผ่นไฟเบอร์กลาสที่เคลือบด้วยเรซิน ช่วยให้มั่นใจได้ถึงการยึดเกาะที่เหมาะสมระหว่างวัสดุแกนกลางและฟอยล์ทองแดง

- แผ่นอะลูมิเนียมถูกใช้ในระหว่างกระบวนการเจาะเพื่อป้องกันการฉีกขาดของฟอยล์ทองแดงและรับประกันการจัดตำแหน่งรูที่แม่นยำ

- การรวมกันของวัสดุแกนและวัสดุพรีเพกจะกำหนดความแข็งแรงเชิงกล คุณสมบัติทางความร้อน และคุณลักษณะทางไฟฟ้าของ PCB

- การเลือกวัสดุหลักมีความสำคัญต่อการบรรลุประสิทธิภาพและความน่าเชื่อถือของ PCB ที่เหมาะสมที่สุด

เทคนิคการเจาะที่แม่นยำ

ด้วยการวางรากฐานของลามิเนตและวัสดุแกนหลัก กระบวนการเจาะที่แม่นยำมีบทบาทสำคัญในการรับประกันการวางตำแหน่งรูที่แม่นยำและการเชื่อมต่อระหว่างชั้นในแผงวงจรพิมพ์หลายชั้น ในกระบวนการผลิต PCB การเจาะที่แม่นยำเกี่ยวข้องกับการใช้เครื่องจักรที่ควบคุมด้วยคอมพิวเตอร์เพื่อเจาะรูเพื่อวางส่วนประกอบอย่างแม่นยำ กระบวนการเจาะมีความสำคัญต่อการจัดตำแหน่งและการเชื่อมต่อระหว่างชั้นใน PCB หลายชั้น

| เทคโนโลยีการขุดเจาะ | ขนาดรู | แอปพลิเคชัน |

|---|---|---|

| เครื่องเจาะ CNC | 0.1 มม. – 1.0 มม | ส่วนประกอบผ่านรู |

| เทคโนโลยีการเจาะด้วยเลเซอร์ | 0.01มม. – 0.1มม | Microvias PCB ที่เชื่อมต่อระหว่างกันความหนาแน่นสูง |

| เครื่องเจาะ CNC พร้อมแกนหมุนความเร็วสูง | 0.05มม. – 0.5มม | ส่วนประกอบระดับละเอียด |

เครื่องเจาะได้รับการตั้งโปรแกรมให้เป็นไปตามเค้าโครงการออกแบบที่ให้ไว้ในไฟล์ Gerber เพื่อให้แน่ใจว่าการวางตำแหน่งรูแม่นยำ ความแม่นยำนี้มีความสำคัญอย่างยิ่งในการผลิต PCB โดยเฉพาะอย่างยิ่งสำหรับ PCB ที่เชื่อมต่อระหว่างกันที่มีความหนาแน่นสูงและ PCB หลายชั้น ด้วยการใช้เทคนิคการเจาะที่แม่นยำ ผู้ผลิตสามารถบรรลุ PCB คุณภาพสูงพร้อมการเชื่อมต่อและประสิทธิภาพที่เชื่อถือได้

กระบวนการผลิตพีซีคล้ายกับการประกอบบอร์ดอิเล็กทรอนิกส์หรือไม่

กระบวนการผลิตพีซีไม่เหมือนกับการประกอบแผงวงจรอิเล็กทรอนิกส์ทุกประการ ในขณะที่ทั้งสองเกี่ยวข้องกับการใช้ส่วนประกอบต่างๆ และเทคนิคการบัดกรี ผังกระบวนการภาพสำหรับบอร์ดอิเล็กทรอนิกส์ โดยทั่วไปจะดำเนินไปตามลำดับที่แตกต่างกันและเกี่ยวข้องกับวัสดุและเครื่องจักรที่แตกต่างกัน

การตรวจสอบขั้นสุดท้ายและบรรจุภัณฑ์

เมื่อเสร็จสิ้นการ กระบวนการผลิตที่เข้มงวด การตรวจสอบขั้นสุดท้าย เริ่มดำเนินการตรวจสอบข้อบกพร่องของ PCBs ความแม่นยำของมิติ, และ การปฏิบัติตามข้อกำหนด- ขั้นตอนนี้ถือเป็นส่วนสำคัญในการรับประกันว่า PCB เป็นไปตามมาตรฐานคุณภาพที่ต้องการ

ระบบการตรวจสอบด้วยแสงอัตโนมัติ (AOI) มักใช้สำหรับการตรวจสอบอย่างละเอียด โดยใช้ประโยชน์จากเทคโนโลยีขั้นสูงเพื่อตรวจจับได้แม้กระทั่งการเบี่ยงเบนเพียงเล็กน้อย

ประเด็นสำคัญของกระบวนการตรวจสอบขั้นสุดท้ายและการบรรจุหีบห่อประกอบด้วย:

- การตรวจสอบข้อบกพร่องเช่นรอยแตกร้าว การหลุดร่อน หรือกางเกงขาสั้น

- การตรวจสอบความถูกต้องของมิติเพื่อให้แน่ใจว่ามีขนาดพอดีและใช้งานได้จริง

- การยืนยันการปฏิบัติตามข้อกำหนด รวมถึงวัสดุ ความหนา และการตกแต่ง

- การป้องกัน PCB จากปัจจัยด้านสิ่งแวดล้อมและความเสียหายทางกายภาพระหว่างการขนส่ง

- บรรจุภัณฑ์ PCBs ในถุงป้องกันไฟฟ้าสถิต หรือกล่องบุโฟมเพื่อการขนส่งที่ปลอดภัย

บรรจุภัณฑ์ที่เหมาะสมถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่า PCB จะเข้าถึงผู้ใช้ปลายทางในสภาพที่สมบูรณ์ การนำมาตรการเหล่านี้ไปใช้ทำให้ผู้ผลิตสามารถรับประกันได้ PCB คุณภาพสูง ที่เป็นไปตามมาตรฐานที่กำหนด ซึ่งท้ายที่สุดจะนำไปสู่การเพิ่มประสิทธิภาพและความน่าเชื่อถือในผลิตภัณฑ์ขั้นสุดท้าย

คำถามที่พบบ่อย

ขั้นตอนการออกแบบ PCB 4 ขั้นตอนคืออะไร

ขั้นตอนการออกแบบ PCB สี่ขั้นตอนคือ:

- การจับแผนผังเกี่ยวข้องกับการสร้างการแสดงภาพกราฟิกของวงจรโดยใช้ซอฟต์แวร์พิเศษ

- เค้าโครง PCB คือตำแหน่งที่วางส่วนประกอบต่างๆ และติดตามเส้นทางบนบอร์ด

- การตรวจสอบการออกแบบจะตรวจสอบว่าการออกแบบเป็นไปตามข้อกำหนดทางไฟฟ้าและทางกายภาพ

- เอาต์พุตการออกแบบสร้างไฟล์ Gerber ที่มีข้อมูลการผลิตสำหรับการประดิษฐ์ PCB

แต่ละขั้นตอนมีความสำคัญในการรับประกันแผงวงจรพิมพ์ที่ใช้งานได้และมีประสิทธิภาพ

ขั้นตอนการประมวลผลการผลิตทั่วไป 17 ขั้นตอนในการผลิต PCB คืออะไร

ขั้นตอนการประมวลผลการผลิตทั่วไป 17 ขั้นตอนในการผลิต PCB ครอบคลุมกิจกรรมที่หลากหลาย กระบวนการเริ่มต้นด้วยการออกแบบเค้าโครง PCB ตามด้วย การตรวจสอบ DFM และพิมพ์เลเยอร์ด้านใน บอร์ดลามิเนต.

ขั้นตอนต่อมาคือการจัดแนวชั้น การเชื่อมชั้นนอกกับซับสเตรต การเจาะรูที่มีความแม่นยำ และการจบ PCB ด้วยการตกแต่งพื้นผิว กระบวนการตรวจสอบที่เข้มงวด ได้แก่ การตรวจสอบด้วยแสงอัตโนมัติ และการสแกนเซ็นเซอร์ด้วยเลเซอร์ รับประกันการผลิตที่ปราศจากข้อบกพร่อง

ขั้นตอนที่เกี่ยวข้องในการผลิต PCB คืออะไร?

กระบวนการผลิต PCB เกี่ยวข้องกับขั้นตอนที่ซับซ้อนหลายขั้นตอน ในขั้นแรก เค้าโครงการออกแบบจะถูกสร้างขึ้น ตามด้วยก การตรวจสอบดีเอฟเอ็ม และการพล็อตเรื่องฟิล์มภาพถ่าย

จากนั้นชั้นในจะถูกเตรียมโดยการพิมพ์ การใช้การต้านทานภาพถ่าย การเจาะ และการลงพื้นผิวและหน้ากากประสาน เลเยอร์ต่างๆ ได้รับการจัดเรียงและตรวจสอบโดยใช้ เครื่องเจาะแสง และ เซ็นเซอร์เลเซอร์.

ชั้นนอกถูกเชื่อม เจาะ และชุบด้วยทองแดง ไปจนถึงการผลิตขั้นสุดท้ายและการตรวจสอบเพื่อการประกันคุณภาพ

ผังกระบวนการของการประกอบ PCB คืออะไร?

ขณะที่ผู้ควบคุมวงประสานซิมโฟนีของส่วนประกอบต่างๆ กระบวนการประกอบ PCB แฉ เริ่มต้นด้วยการเตรียมส่วนประกอบ โดยเลือกและจัดระเบียบชิ้นส่วนที่สร้างขึ้นอย่างแม่นยำอย่างระมัดระวัง

ต่อไป เครื่องประกอบอัตโนมัติ เป็นศูนย์กลาง วางและบัดกรีส่วนประกอบบนบอร์ดอย่างแม่นยำด้วยความแม่นยำและรวดเร็ว

เกจิของ ควบคุมคุณภาพ, AOI ตรวจสอบ PCB ที่ประกอบแล้ว เพื่อให้มั่นใจถึงความสอดคล้องกันระหว่างรูปแบบและฟังก์ชัน

การเคลื่อนไหวครั้งสุดท้าย: การทดสอบการทำงานซึ่งทำให้ PCB มีชีวิตขึ้นมา ประสิทธิภาพการทำงานเป็นข้อพิสูจน์ถึงซิมโฟนีของการประกอบ