Типичный процесс изготовления ПК включает в себя ряд точных и кропотливых этапов: от создание дизайна и макетов к окончательная проверка и упаковка, обеспечивая производство высококачественных печатных плат (PCB) с отличными характеристиками и надежностью. Процесс начинается с создания дизайна и макета, за которым следует изготовление основного материала. обработка внутренней строки, операции по укладке слоев и сверлению, обшивка панелей и проверка, а также меднение и лужение процессы. По мере более детального изучения каждого этапа мы выявляем сложности и нюансы изготовления ПК, раскрывая тонкости этого сложного процесса.

Ключевые выводы

- Процесс изготовления печатной платы начинается с создания дизайна и топологии с использованием специализированного программного обеспечения с последующим экспортом в формат Gerber.

- Производство основного материала включает создание композита на основе эпоксидной смолы, армированного стекловолокном, с контролируемой толщиной и составом, обеспечивающим целостность сигнала.

- Этап обработки внутренней линии включает в себя покрытие материала, создание линейного рисунка и удаление меди для создания желаемого рисунка схемы.

- Этап операций по укладке слоев и сверлению включает в себя склеивание сердцевинных плит медной фольгой, прецизионное сверление и рентгеновское оборудование для точного позиционирования.

- Заключительные этапы включают покрытие панелей, меднение, лужение и обработку внешнего слоя с последующей тщательной проверкой и упаковкой.

Создание дизайна и макета

На начальных этапах Изготовление печатных плат, критическим шагом является создание точного дизайна и макета, который закладывает основу для всего производственный процесс. Этот этап предполагает использование специализированное программное обеспечение для проектирования печатных плат создать подробный макет принадлежащий печатная плата. Проект должен быть тщательно разработан, чтобы гарантировать, что конечный продукт соответствует требуемым спецификациям и стандарты производительности.

После завершения проекта он экспортируется в Гербер-формат, стандартный формат файла, используемый в производственном процессе. Этот формат обеспечивает точное представление компоновки печатной платы, что позволяет производителям точно изготовить плату.

Чтобы убедиться, что конструкция пригодна для производства, проводятся проверки технологичности конструкции (DFM) для выявления любых потенциальных проблем, которые могут возникнуть во время изготовления. Создав точный дизайн и компоновку, производители могут получить высококачественную печатную плату, соответствующую требуемым спецификациям, что открывает путь к успешному изготовлению и производству.

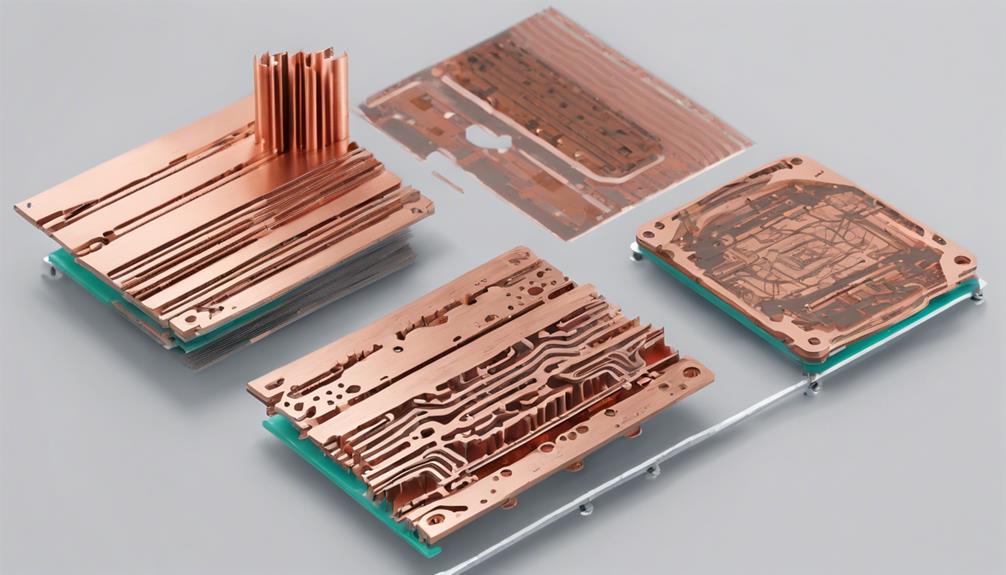

Производство основных материалов

The изготовление печатных плат начинается с создания основной материал, важный компонент, составляющий основу печатной платы, включающий эпоксидная смола, армированная стекловолокном и обладание конкретные свойства это сильно влияет на производительность и надежность платы.

Материал сердцевины является основным материалом для печатных плат, а процесс его производства включает резку, укладку, прессование и проверку, чтобы гарантировать однородность и качество.

Ключевые аспекты производства основного материала включают в себя:

- Создание композита на основе эпоксидной смолы, армированного стекловолокном, со специфическими диэлектрическая постоянная и свойства теплопроводности

- Контроль толщины и состава основного материала для удовлетворения проектных требований целостность сигнала и контроль импеданса

- Реализация меры контроля качества для обеспечения стабильных характеристик печатной платы и надежной работы электроники

- Поддержание однородности материала сердцевины для предотвращения изменений в характеристиках печатной платы.

- Оптимизация свойств основного материала для удовлетворения конкретных требований применения

Внутренняя обработка линии

в этап обработки внутренней линии производства печатных плат, процесс нанесения покрытия материала Это критический шаг, который позволяет создать рисунок схемы на внутренних слоях. Этот процесс включает нанесение фоточувствительной пленки на основную плату, которая затем отверждается для определения желаемых дорожек схемы.

The процесс создания линейного рисунка На этом этапе также начинается процесс, на котором точное время воздействия и количество растворителя тщательно контролируются для достижения требуемых характеристик схемы.

Генерация шаблонов линий

Применение светочувствительная пленка слоям меди инициирует процесс создания линейного рисунка, решающий шаг в формировании точного проводящие пути на внутренних слоях печатной платы (PCB). Этот процесс гарантирует точное формирование проводящих дорожек, что напрямую влияет на функциональность и производительность конечной печатной платы.

Вот ключевые аспекты создания шаблонов линий:

- На медные слои наносится светочувствительная пленка для создания узорчатой маски.

- Фильм лечится с помощью УФ-излучение для создания затвердевшей маски для травления

- Закаленная маска защищает желаемую медный узор во время травления

- Избыток меди удаляется с помощью химический раствор, оставляя после себя желаемый рисунок схемы

- Полученный рисунок необходим для точного формирования проводящих дорожек на внутренних слоях печатной платы.

Процесс нанесения покрытия материала

В процессе нанесения покрытия на материал образуется светочувствительная пленка, называемая фоторезист тщательно применяется к ламинат, плакированный медью, открывая путь к точному воспроизведению схемотехника на внутренние слои печатной платы. Этот процесс является ключевым шагом в производстве печатных плат (PCB).

Затем фоторезист подвергается воздействию УФ-излучение через пленочную маску, которая переносит дизайн печатной платы на медный слой. процесс развития Далее следует использование химикатов для удаления неэкспонированного фоторезиста, оставляя после себя медные следы которые образуют рисунок схемы. Этот точный процесс обеспечивает точное воспроизведение схемы на внутренних слоях печатной платы, что важно для последующих производственных процессов.

Процесс нанесения покрытия на материал является важным этапом обработки внутренних линий, поскольку он закладывает основу для создания рисунка схемы на внутренних слоях печатной платы. Благодаря точному воспроизведению схемы, этот процесс создает основу для успешного изготовления высококачественных печатных плат.

Операции по наслоению и сверлению

На этапе наслаивания и сверления при изготовлении печатной платы точный контроль толщины слоя имеет решающее значение для обеспечения структурной целостности платы.

The техника сверления отверстий занятости также имеет важное значение, поскольку это напрямую влияет на качество электрические соединения и монтаж компонентов.

Изучая операции по расслоению и бурению, мы сосредоточимся на ключевых аспектах контроль толщины слоя и методы сверления отверстий, которые способствуют созданию надежной и функциональной печатной платы.

Контроль толщины слоя

Контроль толщины слоев при изготовлении печатных плат имеет решающее значение и во многом зависит от точных операций сверления, чтобы обеспечить постоянную толщину меди на каждом слое. Этот процесс включает в себя склеивание основных плат с медной фольгой с использованием препрега, чтобы гарантировать однородность толщины слоя. Эта точность необходима для обеспечения целостности сигнала, контроля импеданса и общей производительности печатной платы.

Чтобы добиться точного контроля толщины слоя, при изготовлении печатных плат используются станки с компьютерным управлением, которые создают точные отверстия, не повреждая слои и не разрывая медную фольгу. Передовые методы, такие как использование рентгеновского оборудования для позиционирования во время бурения, играют важную роль в достижении точного контроля толщины слоя.

Ключевые аспекты контроля толщины слоя при изготовлении печатных плат включают в себя:

- Контроль толщины меди посредством точных операций сверления

- Процесс наслоения с использованием препрега для обеспечения однородности.

- Склеивание основных плат медной фольгой для обеспечения одинаковой толщины

- Поддержание целостности сигнала и контроль импеданса за счет точной толщины слоя

- Использование рентгеновского оборудования для точного позиционирования во время бурения.

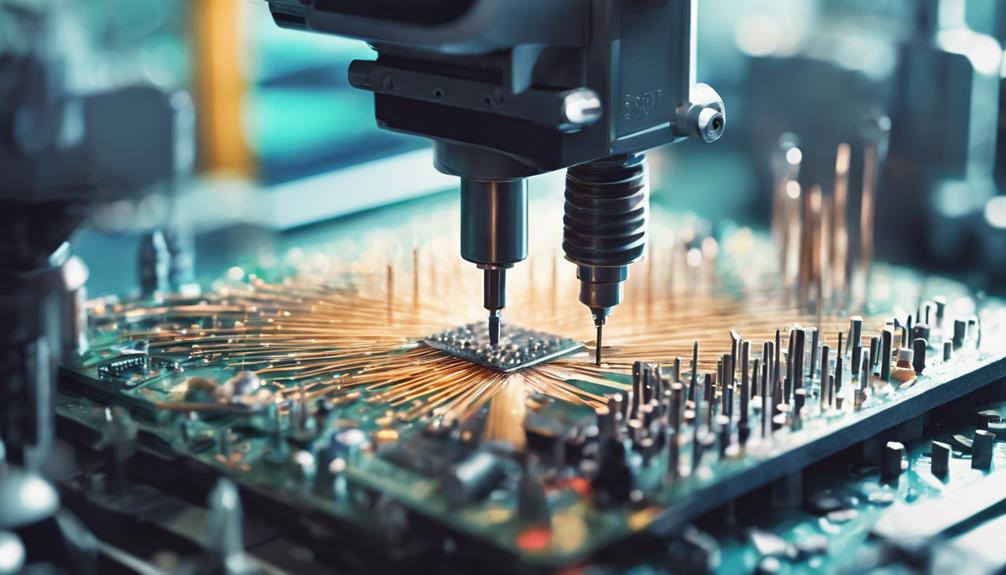

Методы сверления отверстий

Точная техника сверления отверстий имеет важное значение в Изготовление печатных плат. Они позволяют создавать точные монтажные отверстия для компонентов и взаимосвязей между слоями. В этом процессе машины с компьютерным управлением используются для прецизионного сверления, обеспечивая точное расположение и диаметр отверстия.

Для достижения этой цели, Рентгеновское оборудование используется для точного позиционирования целей сверления на слоях печатной платы во время процесса сверления. Кроме того, Алюминиевые пластины часто используются для предотвращения разрывов медной фольги на слоях печатной платы, обеспечивая плавность операций сверления.

Процесс сверления имеет решающее значение для создания взаимосвязей между слоями и компонентами на поверхности. многослойные печатные платы. Это обеспечивает выравнивание отверстий для правильного размещения компонентов и электрических соединений. Используя методы прецизионного сверленияПроизводители печатных плат могут добиться точного диаметра отверстий, что обеспечивает надежные электрические соединения и монтаж компонентов.

Такой точный контроль над сверлением отверстий особенно важен в многослойных печатных платах, где точные соединения необходимы для обеспечения превосходной производительности.

Обшивка панелей и проверка

В течение обшивка панели В процессе вся панель погружается в меднение ванна для нанесения равномерного слоя меди на поверхность панели, что имеет решающее значение для достижения максимальной проводимости и производительность схемы. Этот медный слой служит основой схемы печатной платы.

После меднения следует лужение для предотвращения окисления и улучшения паяемости.

Толщина медной пленки тщательно контролируется, чтобы гарантировать однородность и идеальную проводимость.

После нанесения покрытия панель подвергается автоматическому оптическому контролю (AOI) для обнаружения любых дефектов или неровностей на дорожках.

Обработка внешнего слоя предполагает нанесение паяльная маска, с последующими процессами очистки и добавлением слой шелкографии для получения важной информации о печатной плате.

Правильное покрытие панели и проверка являются важнейшими этапами процесса изготовления ПК, поскольку они напрямую влияют на общее качество и надежность конечного продукта.

Вторичная проверка и AOI

На этапе вторичной проверки автоматизированный оптический контроль (AOI) играет решающую роль в обнаружении дефектов или ошибок в Процесс изготовления печатной платы.

Чтобы гарантировать качество и надежность конечного продукта, системы AOI используют передовые методы обнаружения, включая различные методы и алгоритмы проверки.

The процесс проверки компонентов также является важным аспектом AOI, где точность размещения и ориентации компонентов тщательно проверяется на соответствие проектным спецификациям.

Методы обнаружения АОИ

Метод обнаружения AOI, важный метод вторичной проверки при изготовлении печатных плат, использует передовые системы камер и сложные алгоритмы для выявления широкого спектра дефектов как на верхнем, так и на нижнем слоях печатной платы. Эта технология играет решающую роль в обеспечении качества печатных плат, обнаруживая такие дефекты, как отсутствие компонентов, несоосность и проблемы с пайкой.

Системы AOI обладают рядом преимуществ, в том числе:

- Повышенная точность: Системы AOI сокращают ошибки ручного контроля, обеспечивая точное и эффективное обнаружение дефектов.

- Повышение эффективности производства: Технология AOI быстро сканирует всю поверхность печатной платы, сокращая время производства и повышая общую эффективность.

- Комплексная проверка: Системы AOI проверяют как верхний, так и нижний слои печатной платы, проверяя, что дефекты обнаружены на всех слоях.

- Сокращение времени ручного контроля: Системы AOI автоматизируют процесс проверки, уменьшая необходимость проверки вручную и высвобождая ресурсы для других задач.

- Улучшенное качество печатной платы: Технология AOI помогает гарантировать соответствие печатных плат требуемым стандартам качества, снижая риск появления дефектов и повышая общую надежность продукта.

Процесс проверки компонентов

Точность имеет первостепенное значение в процесс проверки компонентов, где вторичный контроль и технология AOI сходятся, чтобы гарантировать соответствие изготовленной печатной платы первоначальному проектному замыслу.

На этом важном этапе используются автоматизированные системы оптического контроля (AOI) для обнаружения дефектов или ошибок в конструкции печатной платы. Используя камеры и усовершенствованные алгоритмы обработки изображений, системы AOI сравнивают изготовленную печатную плату с оригинальные файлы дизайна, выявление дефектов, таких как отсутствие компонентов, перекосы, проблемы с пайкой или короткие замыкания.

Этот тщательный осмотр обеспечивает качество и надежность печатной платы, предотвращая распространение дефектов на последующие этапы производства. Процесс проверки компонентов через AOI является важным шагом в поддержании целостности и функциональности системы. конечный продукт печатной платы.

Обработка внешнего слоя

На этапе обработки внешнего слоя паяльная маска применяется для защиты медные следы на внешних слоях печатной платы (PCB). Этот жизненно важный шаг гарантирует долговечность и функциональность печатной платы в течение всего срока ее эксплуатации.

Обработка внешнего слоя предполагает нечто большее, чем просто нанесение паяльной маски. Он также включает в себя:

- Процессы очистки для удаления любых загрязнений и обеспечения надлежащей адгезии компонентов

- Применение слой шелкографии для предоставления важной информации, такой как обозначения компонентов и логотипы на печатной плате.

- Обеспечение окончательная отделка и защита платы перед сборкой в электронные устройства

- Гарантия на печатную плату надежность и производительность защищая медные дорожки от коррозии и повреждений

- Повышение общего качества и надежности печатной платы за счет обеспечения гладкой и бездефектной поверхности.

Применение паяльной маски

После обработки внешнего слоя нанесение паяльной маски является важным шагом для защиты медных дорожек и предотвращения образования паяных перемычек между компонентами. Паяльная маска, обычно зеленого цвета, наносится на поверхность печатной платы с помощью процесса трафаретной печати. Этот процесс обеспечивает изоляцию для предотвращения коротких замыканий и коррозии, тем самым повышая надежность и долговечность печатной платы.

| Преимущества | Описание |

|---|---|

| Изоляция | Предотвращает короткие замыкания и коррозию. |

| Надежность | Повышает надежность и долговечность печатной платы. |

| Зазоры паяльной маски | Позволяет прикреплять компоненты во время сборки печатной платы. |

Нанесение паяльной маски включает в себя отверждение нанесенного материала для обеспечения надлежащей адгезии и долговечности. Отверстия в паяльной маске, называемые зазорами паяльной маски, позволяют прикреплять компоненты в процессе сборки печатной платы. Применение паяльной маски позволяет защитить функциональность и производительность печатной платы, обеспечивая оптимальную работу и увеличенный срок службы. Этот критический этап технологического процесса производства ПК играет важную роль в производстве высококачественных печатных плат.

Процесс шелкографии

В процессе шелкографии точный контроль над подготовка экрана и толщина чернил необходим для получения высококачественных отпечатков.

Используемый метод подготовки трафарета может существенно повлиять на конечное качество печати, при этом жизненно важную роль играют такие факторы, как количество ячеек, толщина эмульсии и натяжение трафарета.

Методы подготовки экрана

Подготовка шелкографии при изготовлении печатных плат включает в себя тщательный процесс создания верхнего и нижнего слоев. опознавательные знаки, которые необходимы для сборки компонентов и контроля качества. В этом процессе используется сетка экрана с трафарет дизайна печатной платы для нанесения чернил на доску. В процессе шелкографии добавляются этикетки, логотипы, контуры компонентов и другие важные обозначения.

Следующие ключевые аспекты имеют решающее значение для эффективной подготовки экрана:

- Прочный, чернила на эпоксидной основе используется для обеспечения долговременной читаемости идентификационных знаков.

- Трафарет дизайна печатной платы тщательно создан для обеспечения точное воспроизведение дизайна.

- Правильное выравнивание и совмещение жизненно важны для точной шелкографии на печатных платах.

- Сетчатое сито тщательно очищается и обслуживается для предотвращения дефектов и обеспечения стабильных результатов.

- Процесс шелкографии тщательно контролируется и контролируется для достижения высококачественный результат.

Контроль толщины чернил

В течение процесс шелкографии, поддержание точного контроля над толщиной чернил жизненно важно для обеспечения превосходной читаемости печатной платы, ее долговечности и функциональности. Контроль толщины чернил необходимо убедиться в том, что равномерное нанесение чернил на поверхность печатной платы, что напрямую влияет на видимость метки компонентов, логотипы и другую важную информацию. Недостаточная толщина чернил может привести к ухудшению читаемости. скомпрометированная долговечностьи нарушение функциональности печатной платы.

Чтобы добиться точного контроля толщины краски, оборудование для шелкографии должно быть откалибровано с предельной точностью. Эта калибровка гарантирует, что желаемая толщина чернил будет постоянно поддерживаться на протяжении всего процесса изготовления печатной платы. Меры контроля качества реализуются для контроля и регулирования толщины чернил, гарантируя, что она соответствует требуемые стандарты.

Равномерное нанесение чернил также предотвращает окисление меди, что может поставить под угрозу производительность печатной платы. Поддерживая точный контроль толщины чернил, производители могут гарантировать высококачественные печатные платы которые соответствуют требуемым стандартам читаемости, долговечности и функциональности. Этот критический этап в процессе шелкографии необходим для производства надежных и эффективных печатных плат.

Методы изготовления печатных плат

Объединив несколько процессов, методы изготовления печатных плат эффективно преобразуют сырье в функциональные печатные платы. Это включает в себя ряд точных шагов, которые гарантируют высокое качество продукции. Эти методы охватывают различные этапы, обеспечивающие производство печатных плат высокой надежности.

Технология изготовления печатных плат включает в себя:

- Подготовка внутреннего слоя:

- Печать внутренних слоев

- Нанесение фоторезиста

- Сверление отверстий

- Нанесение финишной отделки поверхности

- Выравнивание слоев и проверка:

- Обеспечение точной регистрации

- Обнаружение дефектов

- Сравнение с файлами Gerber

- Склеивание слоев и сверление:

- Использование препрега для склеивания

- Компьютерные станки для бурения

- Рентгеновские локаторы для идентификации пятен

- Окончательное производство и проверка:

- Включая обработку поверхности

- Проверка качества

- Пресс для склеивания слоев

- Визуализация при проектировании печатной платы

- Применение фоторезиста

- Контроль качества:

- Обеспечение соответствия конечного продукта требуемым стандартам и спецификациям.

Производственный процесс CCL

The Процесс производства CCL, жизненно важный компонент производства печатных плат, включает в себя ряд точных шагов, которые в конечном итоге определяют характеристики передачи сигнала и сопротивление в печатных платах. Этот процесс важен для обеспечения целостности и надежности сигнала на печатных платах.

Процесс производства CCL начинается с резки и укладки ламинированных материалов с последующей прессовкой и проверкой. процесс внутреннего слоя включает в себя применение светочувствительная пленка, отверждение и удаление лишней меди для формирования цепи. Время воздействия и количество растворителя меди варьируются в зависимости от типа изготавливаемой плиты.

Качество производства CCL напрямую влияет на производительность печатной платы, поэтому крайне важно поддерживать высокие стандарты на протяжении всего процесса. Контролируя такие факторы, как выбор материала, толщина слоя и условия обработки, производители могут оптимизировать процесс производства CCL для достижения идеальных характеристик передачи сигнала и импеданса.

Ламинаты и основные материалы

Формируя основу печатные платыламинаты состоят из слоев основные материалы тщательно отобраны для своих механическая сила, тепловые свойства и электрические характеристики. Эти основные материалы, в том числе эпоксидная смола и стекловолокно, образуют базовую структуру ламинатов, используемых в Изготовление печатных плат. Выбор материалов сердцевины существенно влияет на общую производительность печатной платы, поэтому важно выбирать материалы, отвечающие конкретным требованиям.

Некоторые ключевые аспекты ламинатов и материалов сердцевины при изготовлении печатных плат включают:

- ФР-4, популярный основной материал, выбран из-за его прочности и изоляционных свойств.

- Препреги, такие как листы стекловолокна, пропитанные смолой, обеспечивают надлежащую адгезию между материалами сердцевины и медной фольгой.

- В процессе сверления используются алюминиевые пластины, которые предотвращают разрыв медной фольги и обеспечивают точное выравнивание отверстий.

- Сочетание материалов сердцевины и материалов препрега определяет механическую прочность, тепловые и электрические характеристики печатной платы.

- Выбор материалов сердцевины жизненно важен для достижения оптимальных характеристик и надежности печатной платы.

Методы прецизионного сверления

При наличии основы из ламината и сердцевины процесс прецизионного сверления играет важную роль в обеспечении точного размещения отверстий и соединения между слоями в многослойных печатных платах. В процессе изготовления печатных плат прецизионное сверление предполагает использование станков с компьютерным управлением для точного сверления отверстий для размещения компонентов. Процесс сверления жизненно важен для обеспечения выравнивания и соединения между слоями в многослойных печатных платах.

| Технология бурения | Размер отверстия | Приложение |

|---|---|---|

| Сверлильные станки с ЧПУ | 0,1 мм – 1,0 мм | Сквозные компоненты |

| Технология лазерного сверления | 0,01 мм – 0,1 мм | Микропереходы, печатные платы с высокой плотностью межсоединений |

| Сверлильные станки с ЧПУ с высокоскоростными шпинделями | 0,05 мм – 0,5 мм | Компоненты с мелким шагом |

Сверлильные станки запрограммированы в соответствии с проектной схемой, представленной в файлах Gerber, для обеспечения точного размещения отверстий. Эта точность имеет решающее значение при изготовлении печатных плат, особенно для печатных плат с высокой плотностью межсоединений и многослойных печатных плат. Используя методы прецизионного сверления, производители могут создавать высококачественные печатные платы с надежным соединением и производительностью.

Похож ли процесс изготовления ПК на сборку электронных плат?

Процесс изготовления ПК не совсем похож на сборку электронных плат. Хотя оба варианта предполагают использование различных компонентов и методов пайки, визуальная схема процесса для электронных досок обычно следует другой последовательности и используются другие материалы и оборудование.

Окончательная проверка и упаковка

По завершении процесс изготовления, строгий Окончательная проверка начинается проверка печатных плат на наличие дефектов, точность размеров, и соблюдение спецификаций. Этот этап имеет решающее значение для обеспечения соответствия печатных плат желаемым стандартам качества.

Системы автоматизированного оптического контроля (AOI) обычно используются для тщательного контроля, используя передовые технологии для обнаружения даже малейших отклонений.

Ключевые аспекты процесса окончательной проверки и упаковки включают в себя:

- Проверка на дефекты, например, трещины, расслоения или замыкания

- Проверка точности размеров для обеспечения точной посадки и функциональности.

- Подтверждение соответствия спецификациям, включая материал, толщину и отделку.

- Защита печатных плат от факторов окружающей среды и физических повреждений во время транспортировки

- Упаковка печатных плат в антистатические пакеты. или коробки с пенопластовой подкладкой для безопасной транспортировки

Правильная упаковка необходима для того, чтобы печатные платы дошли до конечного пользователя в первозданном состоянии. Применяя эти меры, производители могут гарантировать высококачественные печатные платы которые соответствуют требуемым стандартам, что в конечном итоге приводит к повышению производительности и надежности конечного продукта.

Часто задаваемые вопросы

Каковы 4 этапа проектирования печатной платы?

Четыре этапа проектирования печатной платы:

- Захват схемы предполагает создание графического представления схемы с помощью специализированного программного обеспечения.

- Компоновка печатной платы — это место, где размещаются компоненты и прокладываются дорожки на плате.

- Проверка конструкции подтверждает, что конструкция соответствует электрическим и физическим требованиям.

- В результате проектирования создаются файлы Gerber, содержащие производственные данные для изготовления печатных плат.

Каждый этап жизненно важен для обеспечения функциональности и эффективности печатной платы.

Каковы 17 распространенных этапов производственной обработки при производстве печатных плат?

17 распространенных этапов производственного процесса при производстве печатных плат охватывают широкий спектр действий. Процесс начинается с проектирования разводки печатной платы, за которой следует ДФМ проверяет и печать внутренних слоев на ламинированные доски.

Последующие этапы включают выравнивание слоев, склеивание внешних слоев с подложкой, сверление прецизионных отверстий и окончательную обработку поверхности печатных плат. Строгие процедуры проверки, в том числе автоматический оптический контроль и лазерное сканирование датчиков гарантируют бездефектное производство.

Каковы этапы изготовления печатной платы?

Процесс изготовления печатной платы включает в себя несколько сложных этапов. Первоначально создается макет дизайна, после чего проверка ДФМ и съемка фотофильмов.

Затем внутренние слои подготавливаются путем печати, нанесения фоторезиста, сверления и нанесения поверхностной обработки и паяльной маски. Слои выравниваются и проверяются с помощью оптические перфораторы и лазерные датчики.

Наружные слои скрепляются, сверлятся и покрываются медью, что завершается окончательным производством и проверкой на предмет обеспечения качества.

Каков технологический процесс сборки печатной платы?

Дирижер оркеструет симфонию компонентов. Процесс сборки печатной платы разворачивается. Все начинается с подготовки компонентов, во время которой тщательно отбираются и систематизируются детали, изготовленные с высокой точностью.

Далее, автоматизированные сборочные машины занимать центральное место, точно и быстро размещая и припаивая компоненты на плату.

Маэстро контроль качества, AOI, проверяет собранную печатную плату, гарантируя гармонию между формой и функцией.

Финальное движение: функциональное тестирование, где печатная плата оживает, ее производительность является доказательством симфонии сборки.