Cheltuielile de fabricație pot fi reduse considerabil prin implementarea unei combinații de principii de proiectare strategică, soluții de automatizare și eficiență operațională care vizează reducerea deșeurilor, productivitatea muncii și optimizarea lanțului de aprovizionare. Strategiile eficiente includ optimizarea proiectării și automatizării PCB, eficientizarea operațiunilor lanțului de aprovizionare, creșterea eficienței forței de muncă, valorificarea tehnologii inteligente de producțieși optimizarea amenajării și designului instalației. Prin adoptarea acestor strategii, producătorii pot reduce costurile cu forța de muncă, pot minimiza risipa de materiale și pot îmbunătăți productivitatea generală. În plus, dezvoltarea și consolidarea parteneriatelor strategice procesele de control al calitatii poate duce, de asemenea, la economii substanțiale de costuri. Explorați aceste strategii în profunzime pentru a descoperi oportunități suplimentare pentru reducerea costurilor.

Recomandări cheie

- Implementarea soluțiilor de automatizare poate reduce costurile de producție cu 12-18% și costurile cu forța de muncă cu până la 25%.

- Optimizarea operațiunilor lanțului de aprovizionare prin consolidarea furnizorilor și gestionarea slabă a stocurilor poate minimiza timpii de livrare și costurile.

- Îmbunătățirea eficienței forței de muncă prin instruire încrucișată, principii de producție slabă și strategii de îmbunătățire continuă poate reduce costurile cu forța de muncă.

- Implementarea echipamentelor eficiente din punct de vedere energetic și a surselor de energie regenerabilă poate duce la economii de costuri pe termen lung și la creșterea productivității.

- Concentrarea pe produse cheie cu o cerere mare și eliminarea produselor cu performanță scăzută poate optimiza alocarea resurselor și reduce risipa.

Optimizarea designului PCB pentru reducerea costurilor

Aplicand principii de proiectare care prioritizează fabricabilitatea și eficienta asamblarii, companiile pot reduce considerabil cheltuielile de fabricație reducând la minimum risipa de materiale, timpul de producție și costurile forței de muncă. Optimizarea Design PCB este un pas esențial în acest proces, deoarece permite raționalizarea și optimizarea proceselor de producție pentru rentabilitate.

Prin selectarea componentelor rentabile și reducerea caracteristicilor inutile în proiectare, este semnificativă economii poate fi atins. În plus, implementarea reguli de proiectare pentru layout-ul PCB poate minimiza risipa și îmbunătăți randamentul productiei, rezultând costuri reduse.

În plus, colaborarea cu partenerii de fabricație la începutul procesului de proiectare poate ajuta la identificarea oportunităților de economisire a costurilor și a optimizărilor. Prin integrarea acestor strategii, companiile pot reduce utilizarea materialului, timpul de producție și costurile forței de muncă, conducând în cele din urmă la economii substanțiale de costuri.

Optimizarea eficientă a designului PCB este un factor cheie în reducerea cheltuielilor de fabricație și, acordând prioritate producției și eficienței asamblarii, companiile pot obține un avantaj competitiv în industria de producție.

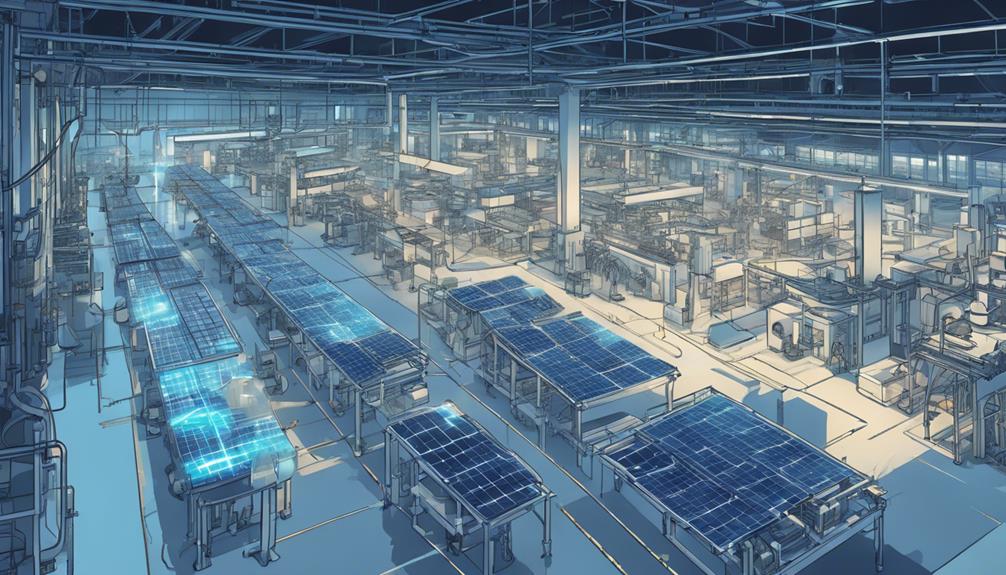

Implementarea automatizării rentabile

Pe măsură ce companiile își optimizează designul PCB-urilor pentru reducerea costurilor, ele pot amplifica și mai mult aceste economii prin implementare soluții de automatizare rentabile care vizează procese cu forță de muncă intensivă și minimizează deșeurile. Procedând astfel, se pot reduce costurile de producție de 12-18% și costurile forței de muncă cu până la 25%. Soluțiile de automatizare pot duce și la a 30-50% scaderea defectelor și cheltuieli de reprelucrare, rezultând economii semnificative de costuri.

În plus, implementarea automatizării poate îmbunătăți eficiența, conducând la a 30% creșterea producției ieșire. În plus, automatizarea poate reduce costurile operaționale cu până la 80% prin reducerea deșeurilor și eficiența îmbunătățită. Prin adoptarea unor strategii de automatizare rentabile, companiile pot reduce costurile cu forța de muncă, pot îmbunătăți eficiența și crește productivitatea cu 55%.

Raționalizarea operațiunilor lanțului de aprovizionare

Eficientizarea operațiunilor lanțului de aprovizionare este o componentă critică a reducerii cheltuielilor de fabricație. Prin implementare strategii de consolidare a furnizorilor, adoptând practici lean de gestionare a stocurilor, și optimizarea traseului logistic, producătorii pot reduce considerabil costurile și pot îmbunătăți eficiența generală.

Aceste strategii pot ajuta la atenuarea complexității lanțului de aprovizionare, ceea ce duce la îmbunătățirea termenelor de producție și la reducerea cheltuielilor.

Strategii de consolidare a furnizorilor

În plus, prin consolidarea strategică a furnizorilor, companiile pot reduce considerabil costurile de achiziție și pot spori eficiența lanțului de aprovizionare prin valorificare reduceri de volum și simplificarea comunicării cu o bază de furnizori mai mică și mai fiabilă. Prin consolidarea furnizorilor, companiile pot optimiza gestionarea stocurilor, reduce ori de plumb și minimizarea epuizărilor de stoc. Acest lucru, la rândul său, îmbunătățește eficiența lanțului de aprovizionare și reduce costurile asociate achizițiilor.

Consolidarea furnizorilor favorizează, de asemenea, relații mai puternice cu furnizorii, ceea ce duce la o mai bună colaborare, control îmbunătățit al calității și fiabilitate crescută. Procesul de achiziție este simplificat, reducând cheltuielile administrative, complexitatea negocierilor și riscul de întrerupere a lanțului de aprovizionare. În plus, consolidarea furnizorilor permite un control mai bun al costurilor, îmbunătățește negocierile de preț, și crește vizibilitatea în întregul lanț de aprovizionare pentru luarea deciziilor mai informate.

Managementul Lean al Inventarului

Prin adoptarea unor practici lean de gestionare a stocurilor, companiile pot reduce considerabil nivelurile de stoc în exces și pot optimiza rotația stocurilor, reducând astfel costurile de stocare și maximizând eficiența lanțului de aprovizionare. Această abordare implică implementarea practicilor de inventar just-in-time (JIT) pentru a garanta că materialele sunt comandate și utilizate numai atunci când este necesar, reducând costurile de transport și prevenind epuizările de stoc. Prin eficientizarea operațiunilor lanțului de aprovizionare, companiile pot minimiza timpii de livrare, pot îmbunătăți fluxul de numerar și pot spori eficiența generală.

| Beneficii | Strategii Lean de management al stocurilor | Rezultate |

|---|---|---|

| Reducerea costurilor de inventar | Implementarea practicilor JIT | Minimizarea costurilor de transport |

| Optimizarea proceselor | Eficientizarea operațiunilor lanțului de aprovizionare | Îmbunătățiri ale eficienței |

| Îmbunătățirea prognozei | Gestionarea eficientă a stocurilor | Reducerea stocurilor în exces |

| Creșterea capacității de răspuns | Implementarea practicilor de inventar lean | O mai bună reacție la cerințele pieței |

| Creșterea productivității | Reducerea timpilor de livrare | Economii de costuri și productivitate crescută |

Rută logistică optimizată

Efectiv optimizarea rutelor logistice poate reduce foarte mult costurile de transport și îmbunătățirea eficienței lanțului de aprovizionare prin valorificarea avansată planificarea rutelor, optimizarea încărcării, și instrumente de vizibilitate în timp real. Prin implementarea unor strategii optimizate de rutare logistică, companiile pot minimiza intarzieri la livrare, reduceți costurile de transport și îmbunătățiți în general performanța lanțului de aprovizionare.

Câteva beneficii cheie ale traseului logistic optimizat includ:

- Reducerea costurilor de transport de până la 20% prin planificarea eficientă a rutei și optimizarea încărcăturii

- Precizie îmbunătățită a livrării și erori manuale reduse prin utilizarea sistemelor de management al transportului

- Vizibilitate îmbunătățită a lanțului de aprovizionare și capabilități de urmărire în timp real prin urmărirea GPS și instrumente de vizibilitate în timp real

În plus, companiile își pot optimiza și mai mult operațiunile logistice prin colaborarea cu furnizori terți de logistică, implementând strategii de logistică inversă pentru a recupera costurile de transport și optimizarea nivelurilor de inventar pentru a reduce deșeurile și stocurile în exces. Prin eficientizarea operațiunilor lor logistice, companiile pot realiza economii semnificative de costuri, pot îmbunătăți satisfacția clienților și pot obține un avantaj competitiv pe piață.

Îmbunătățirea strategiilor de eficiență a muncii

Mai mult, proeminent în urmărirea reducerea cheltuielilor de fabricație, o strategie indispensabilă este să spori eficienta muncii, deoarece chiar și câștigurile marginale ale productivității pot avea un impact demn de remarcat asupra profitului unei companii.

Implementarea automatizarea proceselor poate reduce în mod semnificativ costurile cu forța de muncă prin îmbunătățirea eficienței și acurateței, eliberând angajații pentru sarcini mai complexe.

Angajații cu pregătire încrucișată pot, de asemenea, să îmbunătățească eficiența muncii prin creșterea flexibilității, evitând costurile cu forța de muncă specializată și sporind abilitățile generale ale forței de muncă.

În plus, adoptarea principiile de producție lean poate eficientiza procesele de fabricație, poate reduce deșeurile și poate optimiza eficiența, conducând în cele din urmă la un nivel semnificativ economii de costuri de muncă.

În plus, utilizarea tehnologiilor avansate precum robotica și inteligența artificială poate îmbunătăți și mai mult eficiența muncii prin scăderea cerințelor de muncă manuală și creșterea productivității generale.

In cele din urma, strategii de îmbunătățire continuă precum Kaizen poate permite angajaților să identifice ineficiențele, să îmbunătățească procesele și, în cele din urmă, să reducă costurile cu forța de muncă.

Folosirea tehnologiilor inteligente de producție

Pentru a spori și mai mult câștigurile de eficiență a forței de muncă, companiile de fabricație pot folosi tehnologiile inteligente de producție pentru a-și revoluționa procesele de producție și pentru a dezvălui economii suplimentare de costuri. Prin integrarea tehnologiilor de ultimă oră, cum ar fi dispozitivele IoT și soluțiile AI, companiile de fabricație își pot optimiza procesele, pot reduce timpul de nefuncționare și pot eficientiza producția.

Unele beneficii cheie ale valorificării tehnologiilor inteligente de producție includ:

- Automatizare: Implementarea automatizării în fabricație poate duce la economii semnificative de costuri prin eficientizarea producției, reducerea costurilor cu forța de muncă și minimizarea erorilor.

- Analiza datelor: Analiza datelor în timp real permite luarea proactivă a deciziilor pentru a îmbunătăți controlul producției și a minimiza risipa în procesele de fabricație.

- Robotică și întreținere predictivă: Robotica în fabricație poate crește productivitatea, îmbunătăți calitatea produsului și poate reduce costurile operaționale, în timp ce capabilitățile de întreținere predictivă minimizează timpul de nefuncționare a echipamentelor, reduc costurile de reparație și prelungește durata de viață a utilajelor de fabricație.

Optimizarea măsurilor de eficiență energetică

Optimizarea măsurilor de eficiență energetică este esențială pentru producătorii care doresc să reducă cheltuielile.

Prin implementare Sisteme de monitorizare a energiei, îmbunătățirea eficienței mașinii și adoptarea Strategii de optimizare a luminii, producătorii pot minimiza foarte mult risipa de energie și pot reduce costuri operaționale.

Aceste măsuri pot fi deosebit de eficiente în reducerea cheltuielilor de fabricație, iar implementarea lor merită explorată.

Sisteme de monitorizare a energiei

Sistemele de monitorizare a energiei sunt un instrument esențial pentru instalațiile de fabricație care doresc să reducă costurile operaționale și să îmbunătățească sustenabilitatea prin urmărirea și analizarea tiparelor de consum de energie în timp real. Prin implementarea acestor sisteme, instalațiile de fabricație pot optimiza consumul de energie, pot reduce risipa de energie și pot identifica zonele pentru economii de costuri.

Unele beneficii cheie ale sistemelor de monitorizare a energiei includ:

- Furnizarea de date în timp real privind utilizarea energiei pentru a identifica domeniile de îmbunătățire și de economisire a costurilor

- Permite identificarea proceselor consumatoare de energie și implementarea măsurilor de economisire a energiei

- Facilitarea reducerilor semnificative ale costurilor în operațiunile de fabricație prin eficiența energetică optimizată

Îmbunătățiri ale eficienței mașinii

Îmbunătățirile de eficiență a mașinilor sunt un aspect esențial al fabricării rentabile, deoarece pot activa economii semnificative de energie și pot consolida profitul prin eficientizarea proceselor de producție. Prin implementare măsuri eficiente din punct de vedere energetic, instalațiile de fabricație pot reduce consumul de energie cu până la 30%, rezultând economii substanțiale de costuri.

Întreținerea și calibrarea regulată a mașinilor sunt vitale pentru îmbunătățirea eficienței energetice și prelungirea duratei de viață a echipamentului. În plus, utilizarea software-ului de management al energiei pentru monitorizare în timp real permite identificarea zonelor de îmbunătățire, optimizarea și reducerea consumului de energie costuri operaționale.

Investind în surse regenerabile de energie pentru procesele de fabricaţie poate duce la economii de costuri pe termen lung și beneficii pentru durabilitatea mediului. Prin îmbunătățirea eficienței mașinii, instalațiile de fabricație pot reduce consumul de energie, pot reduce costurile operaționale și pot crește eficienta generala. Acest lucru nu numai că beneficiază de rezultat, dar contribuie și la un mai mult viitor durabil.

Strategii de optimizare a luminii

Prin completarea îmbunătățirilor de eficiență a mașinii cu strategii de optimizare a luminii vizate, instalațiile de fabricație pot beneficia de economii suplimentare de energie și pot reduce și mai mult cheltuielile operaționale.

Implementarea soluții de iluminat eficiente din punct de vedere energetic poate reduce foarte mult consumul de energie, cu Tehnologia LED oferind până la 75% economii de energie în comparație cu sistemele tradiționale de iluminat. Acest lucru nu numai că reduce costurile de producție, dar contribuie și la un proces de producție mai slab.

Pentru a maximiza economiile de energie, luați în considerare următoarele strategii:

- Modernizarea corpurilor de iluminat existente cu LED-uri eficiente din punct de vedere energetic pentru a reduce facturile la energie și costurile de întreținere

- Implementați senzori de mișcare și cronometre pentru a regla automat nivelurile de lumină în funcție de gradul de ocupare și de condițiile de lumină naturală

- Folosi tehnici de recoltare la lumina zilei pentru a optimiza utilizarea luminii naturale în timpul zilei, reducând nevoia de iluminare artificială

Modernizarea și modernizarea echipamentelor

În plus, creșterea eficienței fabricării poate fi la fel de simplă ca modernizarea și modernizarea echipamentelor existente, o mișcare strategică care poate aduce câștiguri semnificative de productivitate și reduceri de costuri. Prin modernizarea echipamentelor, instalațiile de fabricație se pot aștepta la o creștere de 10-20% a productivității și eficienței. Acest lucru se realizează prin integrarea tehnologiilor moderne și a automatizării, permițând procese simplificate și costuri reduse cu forța de muncă.

În plus, modernizarea utilajelor mai vechi cu tehnologie nouă poate reduce costurile de întreținere cu 25-30%, contribuind în plus la economii de costuri. Echipamentele modernizate tind, de asemenea, să scadă consumul de energie cu până la 15%, ceea ce duce la o funcționare mai durabilă și mai ecologică.

În plus, utilajele îmbunătățite au ca rezultat adesea o calitate îmbunătățită a produsului și o rată de eroare redusă, îmbunătățind performanța generală de fabricație. Investind în modernizarea și modernizarea echipamentelor, instalațiile de fabricație pot obține economii de costuri pe termen lung și pot obține un avantaj competitiv în industrie.

Strategii de minimizare a deșeurilor materiale

Pe lângă modernizarea și modernizarea echipamentelor, minimizarea deșeurilor materiale este un aspect critic al fabricație rentabilă, deoarece deșeurile inutile pot eroda foarte mult marjele de profit și pot submina eficiența operațională. Implementarea principiilor lean manufacturing poate reduce substanțial risipa de materiale, cu posibile economii de până la 50%.

Pentru a realiza acest lucru, producătorii pot utiliza tehnologii avansate precum AI și învățarea automată pentru a optimiza utilizarea materialelor și a minimiza deșeurile.

Strategiile eficiente de reducere a deșeurilor pot duce la economii substanțiale ale cheltuielilor de fabricație. Unele strategii cheie includ:

- Raționalizarea proceselor lanțului de aprovizionare pentru a reduce deșeurile de materiale și pentru a îmbunătăți eficiența costurilor

- Implementarea îmbunătățirii continue în manipularea și depozitarea materialelor pentru a reduce deșeurile și a îmbunătăți eficiența

- Folosind tehnologii avansate pentru a optimiza utilizarea materialelor și a minimiza deșeurile

Consolidarea eficientă a ofertelor de produse

Prin consolidarea strategică a produsului, producătorii pot foarte mult simplifica operatiunile acestora, eliminați ineficiența și accesul economii substanțiale de costuri. Concentrându-se pe produse cheie cu cerere și profitabilitate ridicate, producătorii pot optimiza alocarea resurselor și pot minimiza costurile generale. Acest lucru le permite eficientiza operatiunile, reducând complexitatea producției și sporind eficiența generală.

În plus, consolidarea ofertelor de produse permite producătorilor să elimine produsele cu performanță scăzută sau duplicate, rezultând în îmbunătățiri ratele de rotație a stocurilor și cheltuieli de depozitare reduse. Acest lucru, la rândul său, le permite să negocieze prețuri și condiții mai bune cu furnizorii, valorificând puterea lor de negociere sporită.

Optimizarea amenajării și proiectării instalației

Optimizarea amenajarea instalației iar designul este esențial pentru producătorii care doresc să reducă cheltuielile și să îmbunătățească eficienta operationala.

Prin eficientizarea fluxului de producție, minimizând manipularea materialelor și maximizând utilizarea spațiului, producătorii pot reduce foarte mult deșeurile, pot crește productivitatea și pot reduce costurile.

Proiectarea eficientă a instalațiilor poate avea un impact profund asupra profitului unei companii, iar luarea în considerare atentă a acestor factori este esențială pentru realizarea unei fabrici rentabile.

Flux de producție eficient

Prin reconfigurarea structurilor instalațiilor pentru a minimiza distanțele de călătorie și pentru a îmbunătăți eficiența fluxului de lucru, producătorii pot reduce considerabil costurile de manipulare a materialelor și pot îmbunătăți fluxul general de producție. Acest design optimizat permite angajaților să lucreze mai eficient, reducând riscul de accidente și timpi de nefuncționare. Ca rezultat, producătorii pot experimenta economii semnificative de costuri și o productivitate îmbunătățită.

Unele beneficii cheie ale fluxului de producție eficient includ:

- Timp de livrare redus: Prin eficientizarea operațiunilor, producătorii pot răspunde rapid la cerințele în schimbare ale clienților și pot reduce timpii de livrare, ceea ce duce la creșterea satisfacției clienților.

- Deșeuri minimizate: Implementarea principiilor lean manufacturing în proiectarea instalațiilor ajută la eliminarea deșeurilor, reducând costurile și impactul asupra mediului.

- Utilizarea îmbunătățită a instalației: Optimizarea aspectului și designului instalației permite producătorilor să maximizeze spațiul util, reducând costurile generale și îmbunătățind eficiența generală.

Manipulare redusă a materialelor

Efectiv amenajarea și proiectarea instalației joacă un rol esențial în reducerea costurile de manipulare a materialelor, deoarece le permit producătorilor să minimizeze distanța parcursă de materiale și să îmbunătățească eficiența fluxului de lucru. Prin optimizarea amenajării stațiilor de lucru și a zonelor de depozitare, producătorii pot reduce foarte mult timpul și costurile asociate cu manipularea materialelor.

Implementarea unui sistem raționalizat de flux de materiale poate, de asemenea, să scadă cerințele de muncă și să sporească productivitatea generală în operațiunile de fabricație. În plus, încorporând principii ergonomice în proiectarea instalațiilor poate spori siguranța și productivitatea lucrătorilor, reducând riscul de răniri și timpii de nefuncționare legate de manipularea materialelor.

Investiția în tehnologii de automatizare pentru transportul și depozitarea materialelor poate optimiza și procesele de manipulare a materialelor, crescând eficiența și reducând costurile. Prin adoptarea acestor strategii, producătorii pot reduce costurile de manipulare a materialelor, pot îmbunătăți eficiența fluxului de lucru și crearea unui mediu de lucru mai sigur.

Maximizarea utilizării spațiului

Dispunerea și designul instalațiilor au un impact profund asupra operațiunilor de fabricație, iar maximizarea utilizării spațiului este esențială pentru reducerea costurile de manipulare a materialelor și creșterea eficienței generale.

Prin optimizare amenajarea instalației, companiile de fabricație pot reduce costurile de manipulare a materialelor cu până la 30%, creștere capacitatea de stocare cu până la 50% și minimizați timpul de călătorie pentru angajați, crescând astfel productivitatea.

Unele strategii cheie pentru maximizarea utilizării spațiului includ:

- Implementarea unui aspect simplificat al instalației pentru a reduce riscul de accidente și daune materiale

- Proiectarea unui aspect care minimizează timpul de călătorie și maximizează capacitatea de stocare

- Folosind soluții de depozitare verticală pentru a crește capacitatea de depozitare și a reduce utilizarea spațiului de podea

Îmbunătățirea proceselor de control al calității

Încorporând regulat măsuri avansate de control al calității în procesul de fabricație reduce foarte mult probabilitatea defectelor și a retragerilor ulterioare costisitoare. Implementarea sisteme automate de control și utilizarea tehnologiilor avansate de imagistică pentru detectarea defectelor garantează calitatea produsului si reduce defectele. Subliniind controale riguroase de calitate previne defectele și îmbunătățește eficiența generală a producției. Prin prevenirea defectelor prin măsuri sistematice de control al calității, producătorii pot reduce risipa și pot economisi costuri.

Implementarea tehnici lean în procesele de control al calităţii este esenţial pentru reducerea deșeurilor. Această abordare elimină pașii inutile, reduce variabilitatea și îmbunătățește fluxul procesului. Ca rezultat, producătorii pot redirecționa resursele către activități de mare valoare, sporind productivitatea și reducând cheltuielile de fabricație.

Externalizarea activităților de producție non-core

Prin externalizarea strategică a activităților de producție non-core, companiile pot redirecționa resursele către sarcini de mare valoare, pot îmbunătăți eficiența generală și pot reduce considerabil cheltuielile de fabricație. Această abordare permite companiilor să profite de expertiza furnizorilor de servicii specializați, rezultând economii semnificative de costuri.

Unele beneficii cheie ale externalizării activităților de producție non-core includ:

- Reducerea costurilor cu până la 60% în comparație cu producția internă

- Economisiți până la 30% la cheltuielile operaționale prin externalizarea sarcinilor de fabricație

- Îmbunătățirea controlului calității și reducerea timpilor de producție prin valorificarea expertizei externe

Dezvoltarea eficientă a parteneriatelor strategice

Stabilirea parteneriate strategice cu furnizori de servicii specializati poate dezvălui substanțial economii și câștiguri de eficiență în fabricație, permițând companiilor să realoce resurse pentru activități de mare valoare și să stimuleze inovația. Prin colaborarea cu parteneri care posedă expertiza specifică industriei, companiile își pot valorifica cunoștințele și capacitățile pentru a reduce cheltuieli de fabricatie.

Resursele partajate, inclusiv accesul la echipamente și tehnologie specializate, pot fi, de asemenea, utilizate pentru a eficientiza operațiunile și pentru a îmbunătăți eficiența.

Parteneriatele eficiente pot fi realizate prin externalizarea activităților secundare către furnizori de servicii specializați, permițând companiilor să se concentreze asupra lor. competențe de bază. Această colaborare poate duce la soluții de fabricație rentabile, la o calitate îmbunătățită și accelerată timpul pentru cumparaturi.

În plus, parteneriatele strategice pot facilita partajarea celor mai bune practici, reducând riscul de erori și îmbunătățind eficiența globală a procesului. Prin dezvoltarea eficientă a parteneriatelor strategice, companiile pot beneficia de economii de costuri, eficiență îmbunătățită și inovație, obținând în cele din urmă un avantaj competitiv în industria de fabricație.

întrebări frecvente

Cum să reduceți costurile în industria de producție?

Pentru a realiza reducerea costurilor în industria prelucrătoare este esențială implementarea unor măsuri strategice care să optimizeze eficienta operationala. Acest lucru poate fi realizat prin eficientizarea proceselor, reducerea deșeurilor și valorificarea tehnologiilor avansate.

Care sunt metodele de reducere a costurilor de producție?

Pentru a reduce costul de producție, producătorii pot folosi mai multe strategii. Implementarea principiile de producție lean elimină deșeurile și optimizează procesele.

Automatizarea și integrarea tehnologiei reduc costurile cu forța de muncă și îmbunătățesc eficiența.

Gestionarea la timp a stocurilor și parteneriatele strategice cu furnizorii minimizează costurile materiale.

Programarea optimizată a producției echilibrează capacitatea și cererea, reducând timpul de inactivitate și timpul de configurare.

Care sunt tehnicile rentabile pentru producție?

Pentru a optimiza procesele de producție, utilizați tehnici rentabile, cum ar fi lean manufacturing, automatizare, și raționalizarea lanțului de aprovizionare.

Implementați îmbunătățiri ale proceselor, cum ar fi 5S și Total Productive Maintenance, pentru a minimiza risipa și a spori eficiența.

Folosiți tehnologii avansate precum robotica și inteligența artificială pentru a crește productivitatea și a reduce costurile cu forța de muncă.

În plus, luați în considerare nearshoringul și aprovizionarea strategică pentru a minimiza și mai mult cheltuielile, sporind în cele din urmă profitul.

Cum poate o firmă de producție să minimizeze costurile de producție?

Pentru a minimiza costurile de producție, o firmă de producție poate implementa tehnici de optimizare a proceselor. Acestea includ cartografierea fluxului de valoare și evenimentele kaizen, care ajută la identificarea și eliminarea ineficiențelor. În plus, adoptarea unei abordări de întreținere productivă totală (TPM) poate reduce timpul de nefuncționare a echipamentelor și costurile de întreținere.