Pentru a garanta fiabilitatea ansamblurilor de plăci de circuit imprimat (PCBA), este esențială o strategie de testare amănunțită care să implice mai multe metode. Șapte metode eficiente de analiză a fiabilității sunt metoda de testare accelerată a duratei de viață (ALT), metoda de testare a duratei de viață accelerată (FMEA), metoda de testare a duratei de viață accelerată (HALT), metoda de testare a ciclului de temperatură, metoda de screening al stresului mediului (ESS), metoda de ardere și Testarea temperaturii și Testare și inspecție în circuit. Fiecare metodă vizează aspecte specifice ale fiabilității PCBA, de la identificarea modurilor potențiale de defecțiune până la detectarea defectelor latente. Prin combinarea acestor metode, producătorii pot îmbunătăți fiabilitatea generală a PCBA și, ulterior, pot preveni defecțiunile produsului.

Recomandări cheie

- Metodele de testare accelerată a duratei de viață (ALT) și de testare a duratei de viață foarte accelerate (HALT) prezic fiabilitatea prin condiții de stres accelerat și identifică modurile potențiale de defecțiune.

- Testarea ciclului de temperatură simulează stresul termic din lumea reală pentru a evalua fiabilitatea în diferite condiții termice și pentru a identifica potențialele defecțiuni.

- Analiza modurilor și efectelor defecțiunii (FMEA) clasifică modurile de defecțiune, identifică potențiale riscuri de defecțiune și îmbunătățește fiabilitatea prin îmbunătățiri proactive de proiectare.

- Screeningul stresului de mediu (ESS) și testarea Burn-In detectează punctele slabe și defectele latente la începutul fazei de proiectare, reducând riscul de reparații costisitoare.

- Testarea și inspecția în circuit verifică amplasarea componentelor, asigură corectitudinea polarității și detectează defectele din timp, permițând corecții rentabile.

Metoda de testare a vieții accelerate (ALT).

Testarea accelerată a vieții (ALT) este o metodă esențială pentru evaluarea fiabilitatea proiectelor PCBA prin supunerea acestora la condiţii de stres accelerat care simulează îmbătrânirea şi prezice fiabilitatea. Această metodă este vitală pentru evaluarea și estimarea fiabilității PCBA în condiții extreme.

Prin estimarea duratei de viață așteptate analiza ratei de eșec și extrapolarea, determină ALT speranța de viață, permițând designerilor să ia decizii informate. ALT este eficient în identificarea modurile potențiale de defecțiune de la început, permițând îmbunătățiri ale fiabilității proiectării.

Prin determinarea limite operaționale și moduri de defecțiune, ALT îmbunătățește fiabilitatea generală a modelelor PCBA. Prin intermediul ALT, designerii pot identifica și atenua potențialele defecțiuni, reducând riscul reproiectărilor costisitoare și îmbunătățind fiabilitatea globală a produsului.

Analiza modurilor și efectelor defecțiunii (FMEA)

În contextul analizei de fiabilitate PCBA, analiza modurilor de defecțiune și a efectelor (FMEA) este o metodologie esențială care implică identificarea și clasificarea moduri potențiale de defecțiune, precum și evaluarea acestora efecte asupra ansamblului fiabilitatea sistemului.

Pentru a implementa eficient FMEA, este necesară o abordare sistematică, care să cuprindă clasificarea modului de defecțiune și metodologia analizei efectelor.

Clasificarea modului de eșec

Proiectanții și producătorii PCBA folosesc Analiza modurilor și efectelor de defecțiune (FMEA) ca metodă sistematică pentru a identifica modurile potențiale de defecțiune, cauzele și efectele acestora asupra fiabilității PCBA. FMEA permite clasificarea modurilor de defecțiune în funcție de gravitatea, probabilitatea și detectabilitatea acestora, permițând strategii de atenuare țintite.

| Clasificarea modului de eșec | Descriere |

|---|---|

| Moduri critice de eșec | Moduri de defectare cu impact mare care necesită atenție imediată și strategii de atenuare. |

| Moduri de eșec majore | Moduri de defecțiune cu impact semnificativ asupra fiabilității PCBA, necesitând modificări de proiectare și îmbunătățiri ale procesului. |

| Moduri de eroare minoră | Moduri de defecțiune cu impact minim asupra fiabilității PCBA, care necesită monitorizare și îmbunătățire continuă. |

Metodologia analizei efectelor

Metodologia Analizei modurilor și efectelor defecțiunii (FMEA) oferă o abordare structurată pentru identificarea și atenuarea potențiale riscuri de eșec în designul PCBA, permițând producătorilor să sporiți fiabilitatea prin proiectare proactivă îmbunătățiri.

Prin aplicarea FMEA, proiectanții pot identifica în mod sistematic modurile potențiale de defecțiune și efectele acestora asupra Fiabilitatea PCBA. Această metodă evaluează severitatea, probabilitatea și consecințele modurilor de defecțiune, permițând prioritizarea îmbunătățirilor de proiectare. FMEA ajută la selectare măsuri de atenuare adecvate pentru a spori fiabilitatea PCBA pe baza mecanismelor de defecțiune identificate.

Prin această metodologie, producătorii pot aborda în mod proactiv potențialele riscuri de defecțiune, îmbunătățirea robusteței designului și creșterea fiabilității generale.

Prin identificarea și atenuarea defecțiunilor potențiale, FMEA facilitează dezvoltarea de PCBA-uri mai fiabile, reducând probabilitatea defecțiunilor în timpul testării și pe teren.

Metoda de testare a vieții extrem de accelerate (HALT).

Metoda Highly Accelerated Life Testing (HALT) este un instrument esențial pentru analiza fiabilității PCBA. Permite identificarea moduri de eșec și slăbiciunile prin teste de stres accelerate. Prin supunerea PCBA-urilor la condiții de mediu extreme, HALT facilitează detectarea potențialelor defecțiuni și defecte, permițând îmbunătățiri specifice.

Prin screening-ul stresului de mediu și identificarea modului de eroare, HALT oferă informații valoroase despre fiabilitatea PCBA. Acest lucru permite dezvoltarea unor produse mai robuste și mai fiabile.

Screeningul stresului de mediu

Deseori, proiectanții și producătorii folosesc Environmental Stress Screening, în special metoda Highly Accelerated Life Testing (HALT), pentru a împinge ansamblurile de plăci de circuite imprimate (PCBA) la limitele lor operaționale și pentru a descoperi vulnerabilitățile de proiectare. Această abordare ajută la identificarea punctelor slabe ale designului, garantând că numai modelele robuste și fiabile avansează în producție.

Testarea HALT este o etapă vitală în procesul de testare PCBA, deoarece accelerează ciclul de viață al produsului, simulând condițiile de mediu reale pentru a detecta potențialele defecțiuni. Prin supunerea PCBA-urilor la solicitări extreme, testarea HALT asigură identificarea precoce a defectelor de proiectare, reducând riscul de reluare costisitoare și îmbunătățind fiabilitatea generală a PCBA.

Beneficiile cheie ale screening-ului pentru stresul mediului folosind HALT includ:

- Fiabilitate îmbunătățită a designului: Testarea HALT împinge componentele la limitele lor, identificând posibilele moduri de defecțiune și sporind fiabilitatea globală a proiectării.

- Testare de viață accelerată: HALT simulează ani de viață operațională în câteva ore, reducând timpul și costurile asociate cu metodele tradiționale de testare.

- Analiza termica: Testarea HALT include șoc termic și analiză termică pentru a identifica defecțiunile legate de căldură.

- Design pentru fiabilitate: Testarea HALT îi ajută pe designeri să creeze produse mai fiabile, identificând și abordând potențialele puncte slabe la începutul fazei de proiectare.

Identificarea modului de eșec

Prin Metoda HALT, producătorii de PCBA pot identifica potențialul moduri de eșec prin supunerea ansamblului la stresori extremi de mediu, identificând astfel vulnerabilitățile care altfel ar putea rămâne ascunse.

Această abordare de testare accelerată a duratei de viață (HALT) expune PCBA la condiții extreme de stres, împingând componentele la limitele lor pentru a le identifica puncte slabe de proiectare și limite operaționale.

Supunând PCBA-ul la solicitări de mediu dincolo de limitele normale de funcționare, producătorii pot determina modurile de defecțiune, sporind fiabilitatea proiectării.

Analiza termică și Analiza defecțiunilor PCB sunt componente integrante ale HALT, oferind informații valoroase asupra răspunsului PCBA la condiții extreme.

Testarea la stres în condiții HALT ajută la identificarea modurilor de defecțiune potențiale, permițând producătorilor să-și rafineze designul și să îmbunătățească fiabilitatea generală.

Prin împingerea PCBA la condiții de mediu extreme, producătorii pot identifica defectele și punctele slabe de proiectare, conducând în cele din urmă la produse mai fiabile și mai robuste.

Efectiv identificarea modului de eroare prin HALT le permite producătorilor să-și optimizeze design-urile, asigurând producția de PCBA-uri fiabile și de înaltă calitate.

Metoda de testare a ciclului de temperatură

Supunând PCBA-urile la fluctuații repetate de temperatură, testarea ciclului de temperatură simulează stresul termic din lumea reală pentru a evalua fiabilitatea în diferite condiții termice. Această metodă este esențială pentru evaluarea fiabilității PCBA-urilor în condiții de stres termic, care poate cauza defecțiuni din cauza expansiunii și contracției termice.

Testarea ciclului de temperatură este o practică comună pentru a simula fluctuațiile de temperatură din lumea reală pe care le pot experimenta PCBA. Prin expunerea PCBA-urilor la stres termic, această metodă ajută la prezicerea și prevenirea defecțiunilor legate de schimbările de temperatură.

Iată câteva aspecte cheie ale testării ciclului de temperatură:

- Identifică potențiale defecțiuni:

Testarea ciclului de temperatură ajută la identificarea defecțiunilor potențiale cauzate de dilatarea și contracția termică a PCBA-urilor.

- Evaluează fiabilitatea:

Această metodă este vitală pentru evaluarea fiabilității PCBA-urilor în diferite condiții termice.

- Simulează condițiile din lumea reală:

Testarea ciclului de temperatură simulează fluctuațiile de temperatură din lumea reală pe care le pot experimenta PCBA.

- Previne și previne eșecurile:

Metoda de screening al stresului de mediu (ESS).

Dincolo de testarea ciclului de temperatură, o altă metodă critică pentru evaluarea fiabilității PCBA este Environmental Stress Screening (ESS), care implică supunerea unităților PCBA la solicitări de mediu, cum ar fi temperatura, vibrațiile și umiditatea, pentru a identifica defectele latente înainte de expediere. Acest proces de fabricație este conceput pentru a elimina defectele și pentru a îmbunătăți fiabilitatea unităților PCBA.

ESS este un pas esențial în asigurarea fiabilității unităților PCBA prin identificarea potențialelor defecțiuni la începutul procesului de fabricație. Supunând unitățile la solicitări de mediu, producătorii pot elimina unitățile slabe care pot eșua pe teren, sporind astfel fiabilitatea globală a produselor lor.

| Stresul de mediu | Scop | Beneficii |

|---|---|---|

| Temperatura | Identificați defectele legate de temperatură | Îmbunătățește fiabilitatea, reduce erorile de câmp |

| Vibrație | Identificați defectele legate de vibrații | Îmbunătățește durabilitatea produsului |

| Umiditate | Identificați defectele legate de umiditate | Reduce cererile de garanție |

Testarea arderii și a temperaturii

În urmărirea asigurării fiabilității PCBA, testarea arderii și a temperaturii apar ca metode vitale pentru identificarea defectelor latente și evaluarea performanței în condiții de stres termic.

Testarea de ardere implică supunerea PCBA la temperaturi ridicate și solicitări operaționale pentru o perioadă lungă de timp pentru a identifica defectele latente. Această metodă ajută la detectarea defecțiunilor mortalității infantile prin stresarea componentelor la temperaturi ridicate înainte de desfășurare.

Pe de altă parte, testarea temperaturii evaluează fiabilitatea PCBA în condiții variate de temperatură pentru a garanta că componentele pot rezista la stresul termic.

Beneficiile testării de ardere și temperatură pot fi rezumate după cum urmează:

- Detectarea defectelor latente: Testarea Burn-In identifică defectele care pot să nu fie evidente în timpul testării inițiale.

- Evaluarea stresului termic: Testarea temperaturii asigură performanța PCBA în intervale extreme de temperatură.

- Prevenirea eșecurilor premature: Ambele metode ajută la prevenirea defecțiunilor premature în teren prin identificarea și abordarea defectelor din timp.

- Fiabilitate PCBA îmbunătățită: Testele de ardere și temperatură sunt esențiale pentru asigurarea fiabilității PCBA-urilor în medii dure.

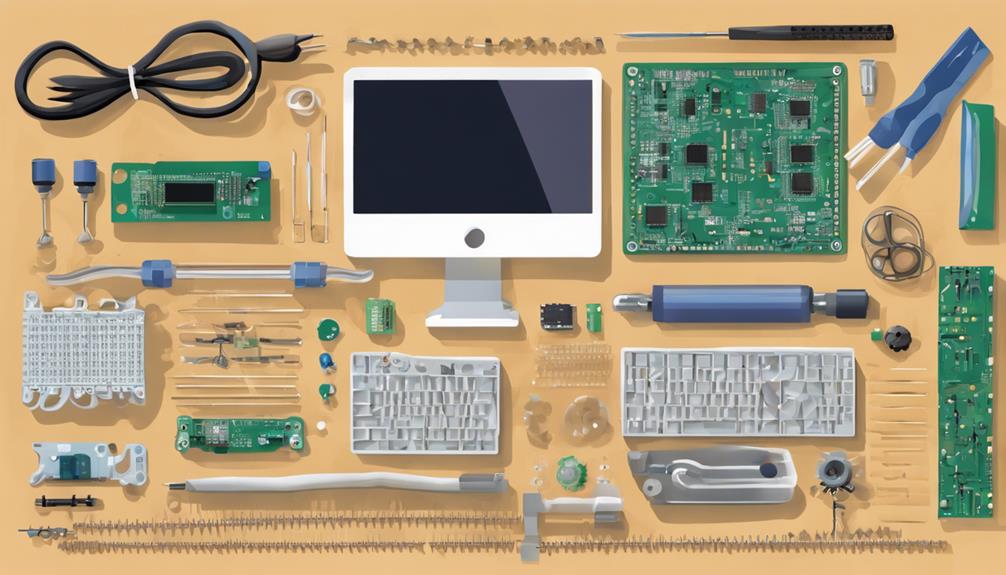

Testare și inspecție în circuit

Ca pas esențial în procesul de testare PCBA, Testarea în circuit (ICT) permite verificarea poziționării componentelor, a polarității și a funcționalității pe PCBA-uri asamblate, detectând defectele și garantând conformitatea cu specificațiile de proiectare și standardele de calitate. Această metodă de testare utilizează dispozitive de fixare pentru a testa componentele fără alimentarea plăcii, permițând detectarea defectelor componentelor, cum ar fi scurtcircuit, deschideri și valori incorecte.

TIC este o tehnică critică de analiză a defecțiunilor, deoarece poate identifica defectele la începutul procesului de producție, permițând corecții rentabile înainte de implementare. Garantând că PCBA-urile îndeplinesc specificațiile de proiectare și standardele de calitate, TIC joacă un rol crucial în analiza fiabilității.

| Beneficii TIC | Detectarea defectelor | Avantaje |

|---|---|---|

| Verifică plasarea componentelor | Scurt, deschideri, valori incorecte | Detectarea precoce a defectelor |

| Asigură corectitudinea polarității | Defecte ale componentelor | Corecții rentabile |

| Testează funcționalitatea | Fiabilitate îmbunătățită | |

| Respectarea standardelor | ||

| Costuri de producție reduse |

întrebări frecvente

Ce este un test de fiabilitate pentru Pcba?

Un test de fiabilitate pentru PCBA este o evaluare sistematică a capacității unui ansamblu de placă de circuit imprimat de a funcționa în parametri specificati pe durata de viață prevăzută.

Această evaluare simulează tensiunile de mediu din lumea reală, cum ar fi fluctuațiile de temperatură, vibrațiile și umiditatea, pentru a le identifica moduri potențiale de defecțiune, componente slabe și defecte de proiectare.

Care sunt cele 7 tipuri de metode de testare PCB?

Ca un maestru țesător, cel Procesul de testare PCB împletește mai multe fire de evaluare pentru a crea o tapiserie de fiabilitate.

Cele 7 tipuri de Metode de testare PCB formează structura acestei evaluări.

Testarea mecanică probează integritatea structurală, în timp ce testarea termică evaluează performanța la temperaturi variate.

Testarea electrică analizează conectivitatea, testarea vibrațiilor simulează condițiile din lumea reală și testarea mediului evaluează rezistența la umiditate și umiditate.

Testarea cu radiații chimice și ionizante completează evaluarea amănunțită a fiabilității PCB.

Ce metodă este folosită pentru testarea plăcii PCB?

Pentru testarea plăcilor PCB, sunt folosite mai multe metode pentru a garanta fiabilitatea și a detecta defectele. Inspecția optică automată (AOI) este folosită în mod obișnuit pentru a detecta defecte, cum ar fi lipsa componentelor sau alinierea greșită.

În plus, testarea în circuit (ICT) este utilizată pentru testarea funcțională și verificarea poziționării componentelor și a calității îmbinărilor de lipit.

Aceste metode sunt vitale în identificarea defectelor și asigurarea fiabilității Ansambluri PCB.

Ce maximizează eficacitatea testării unui PCB?

Efectuarea unei game amănunțite de teste este vitală pentru a maximiza eficiența testării unui PCB. Aceasta implică mecanic, teste de stres termic, electric și de mediu pentru a identifica potențiale defecțiuni și puncte slabe.