Para fabricar com sucesso um protótipo de placa de circuito impresso (PCB), os iniciantes devem seguir um processo meticuloso passo a passo. Tudo começa com a criação de um preciso projeto esquemático, em seguida, projetar o empilhamento de PCB e definir regras de projeto. A colaboração com engenheiros experientes otimiza o projeto para capacidade de fabricação e economia. O processo de fabricação envolve gravação e laminação de camadas, perfuração e revestimento do PCB e aplicação de máscara de solda e serigrafia. Acabamento de superfície e perfilamento, montagem de PCB e verificações finais de qualidade e embalagem completam o processo. Seguindo estas etapas, um confiável e eficiente Protótipo de PCB pode ser produzido, e as nuances de cada estágio serão reveladas à medida que você explora mais.

Principais conclusões

- Crie um projeto esquemático preciso para servir como modelo para o layout da PCB e a conectividade dos componentes.

- Planeje cuidadosamente o empilhamento de PCB para garantir a integridade do sinal, controle de impedância e gerenciamento térmico.

- Defina regras de projeto para governar o layout da PCB quanto à integridade do sinal, capacidade de fabricação e confiabilidade.

- Colabore com engenheiros experientes para otimizar o projeto para capacidade de fabricação e economia.

- Garantir medidas de controle de qualidade, incluindo testes e inspeção, para garantir um produto final confiável e eficiente.

Compreendendo os fundamentos do design de PCB

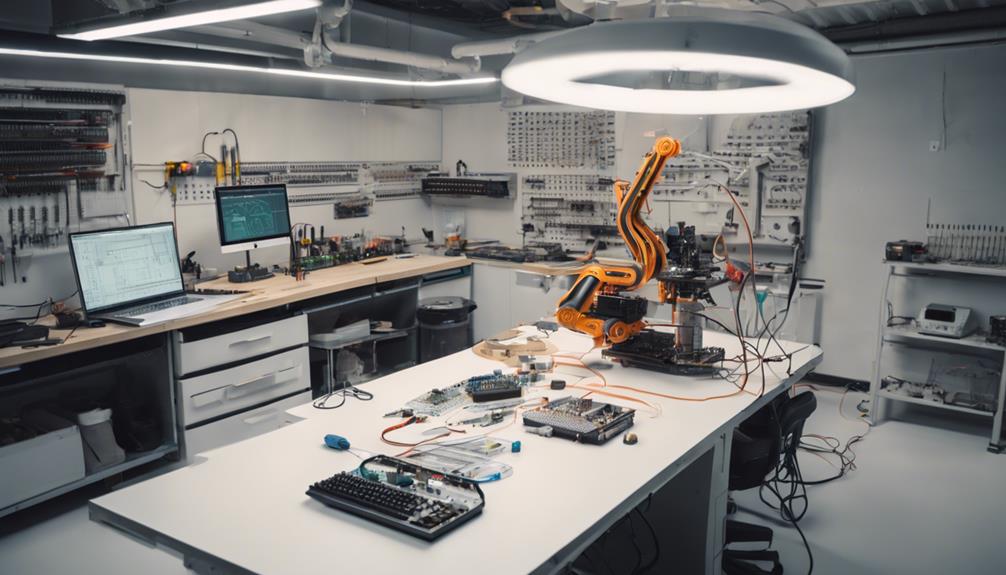

No centro de Fabricação de protótipos de PCB reside uma compreensão profunda de Noções básicas de design de PCB. Isso envolve o intrincado processo de criação de um esquema, layout, e colocação de componentes em uma placa condutora plana. Um PCB bem projetado é importante para garantir capacidade de fabricação, economia e desempenho máximo.

Para conseguir isso, é essencial levar em conta fatores-chave como tamanho da placa, largura do traço, materiais e fatores ambientais que podem afetar a funcionalidade do PCB. Trabalhar com especialistas de engenharia experientes desde o início permite a identificação de possíveis falhas de projeto e garante que o produto final atenda às especificações exigidas.

A comunicação eficaz com os engenheiros de PCB é crucial para reduzir a necessidade de grandes revisões e atrasos no projeto. Além disso, selecionar um fornecedor de PCB confiável com ampla experiência em engenharia garante um projeto bem-sucedido que atenda aos padrões desejados.

Criando um projeto esquemático

Como base de um sucesso Protótipo de PCB reside em um bem trabalhado projeto esquemático, é crucial criar uma estimativa precisa e exata representação visual do circuito. Um projeto esquemático serve como um modelo para o Layout da placa de circuito impresso, garantindo o adequado colocação de componentes e conectividade.

Utilizando software de design como Altium, Eagle ou KiCad, os componentes são colocados, conectados e anotados com precisão para confirmar a clareza. Esta representação visual do circuito permite que os projetistas verifiquem a funcionalidade e a conectividade dos componentes antes de prosseguir para a fase de layout da PCB.

Um projeto esquemático bem elaborado garante que o protótipo da PCB funcione conforme planejado, reduzindo erros e retrabalhos dispendiosos. Ao criar um projeto esquemático preciso, os projetistas podem prosseguir com segurança para o estágio de layout da PCB, sabendo que seu projeto é sólido e confiável.

Com um design esquemático sólido implementado, a base está definida para um protótipo de PCB de sucesso.

Projetando o empilhamento de PCB

O Empilhamento de PCB, um componente essencial do protótipo de PCB, exige planejamento e design meticulosos para garantir desempenho, confiabilidade e capacidade de fabricação máximos. Um empilhamento de PCB bem projetado é vital para uma excelente Integridade do Sinal, controle de impedância, e gerenciamento termal. A ordem das camadas, roteamento de sinal, distribuição de poder, e aviões terrestres são todos elementos críticos que devem ser cuidadosamente considerados. O número de camadas, tipos de materiais e espessura devem ser determinados para garantir o desempenho máximo.

O projeto adequado de empilhamento de PCB melhora o desempenho elétrico, a conformidade EMI/EMC e a capacidade de fabricação do protótipo de PCB. É essencial trabalhar em estreita colaboração com projetistas e fabricantes de PCB para garantir que o design do empilhamento atenda aos requisitos e especificações do projeto. Um design de empilhamento de PCB cuidadosamente planejado garante que o produto final seja confiável, eficiente e atenda aos padrões de desempenho desejados.

Definindo regras de design

Com um bem desenhado Empilhamento de PCB em vigor, a atenção se volta para a definição do regras de projeto que regerá o layout da PCB, garantindo que o protótipo atenda aos padrões exigidos para Integridade do Sinal, capacidade de fabricação, e confiabilidade.

Estas regras de design definem restrições para o layout do PCB, incluindo largura do traço, espaçamento e tamanhos de via, que são definidos com base nas capacidades do fabricante da PCB e na aplicação pretendida do protótipo. Seguindo essas regras de projeto, problemas como interferência de sinal, curtos-circuitos e erros de fabricação podem ser evitados.

As regras de projeto são essenciais para garantir a integridade do sinal, capacidade de fabricação e confiabilidade do protótipo de PCB. Eles determinam os valores mínimo e máximo para largura do traço, espaçamento e tamanhos de via, entre outros parâmetros.

A verificação de regra de design (DRC) é usado para validar a conformidade com as regras de projeto especificadas antes da fabricação. Isso garante que o layout da PCB esteja livre de erros e atenda aos padrões exigidos.

Trabalhando com engenheiros experientes

A colaboração com engenheiros experientes é essencial para lidar com as complexidades da fabricação de protótipos de PCB, pois sua experiência pode melhorar muito o processo geral de projeto e fabricação. Ao trabalhar com engenheiros experientes, os projetistas podem otimizar seu projeto em termos de capacidade de fabricação e economia, garantindo que o protótipo final atenda às especificações exigidas e às restrições orçamentárias.

| Benefícios | Descrição |

|---|---|

| Solução de problemas eficiente | Identifique e resolva falhas de projeto e problemas de fabricação prontamente |

| Protótipos de maior qualidade | Erros e defeitos reduzidos, resultando em um produto final mais confiável |

| Soluções inovadoras | Experiência em encontrar soluções criativas para desafios complexos de design e fabricação |

| Tempos de resposta mais rápidos | Desenvolvimento e produção acelerados de protótipos, reduzindo o tempo de colocação no mercado |

| Design para Manufaturabilidade | Design otimizado para produção fácil e econômica |

Escolhendo um fornecedor de PCB confiável

Escolhendo um fornecedor de PCB respeitável é crucial, pois impacta diretamente a qualidade e a pontualidade do processo de fabricação do seu protótipo. Um fornecedor confiável pode fazer toda a diferença para garantir o sucesso do seu projeto.

Ao selecionar um fornecedor de PCB, procure experiência em engenharia para garantir a capacidade de fabricação e a eficiência. Fornecedores respeitáveis oferecem serviços de revisão de design para identificar erros antecipadamente e evitar atrasos. Considere a experiência do fornecedor no manuseio de vários tipos de PCB, como circuitos rígidos, flexíveis e rígidos-flexíveis.

Se você precisar de prototipagem rápida e tempos de resposta rápidos, escolha um fornecedor com serviços de giro rápido. Além disso, verifique se o provedor segue padrões industriais como especificações IPC ou MIL para garantia de qualidade. Um fornecedor respeitável terá um histórico comprovado de entrega PCB de alta qualidade na hora.

O processo de fabricação de PCB

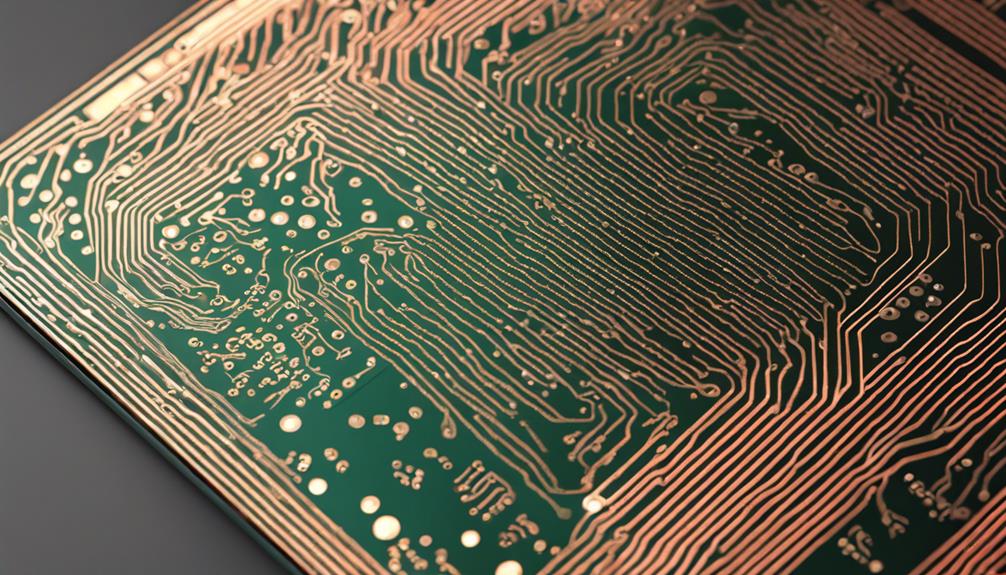

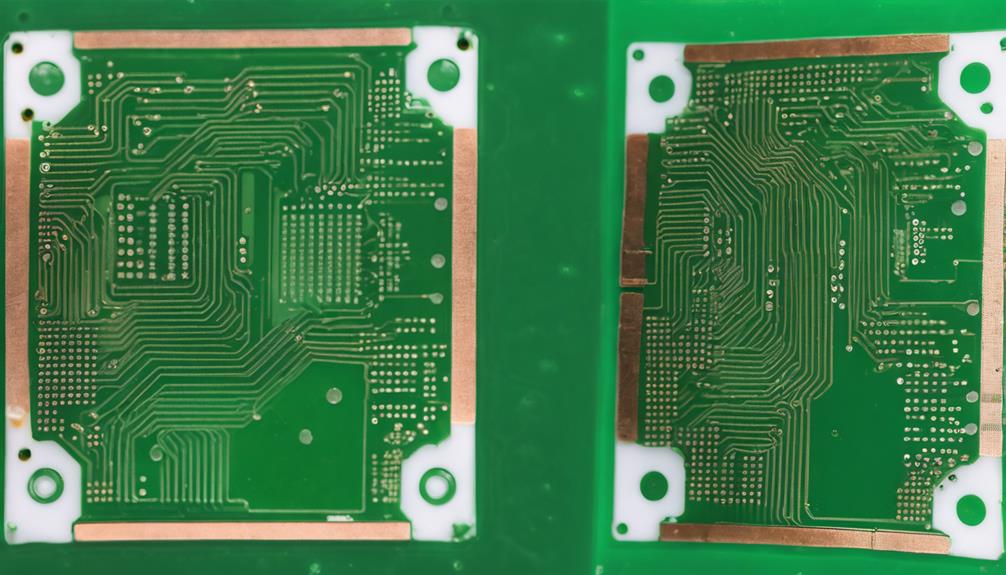

O processo de fabricação de PCB começa com o imagem de camadas internas, onde traços e circuitos de cobre são meticulosamente criados usando filmes, marcando o início de uma série complexa de etapas que resultam em um protótipo de PCB completo.

O próximo passo importante envolve gravação e perfuração para remover cobre indesejado e criar furos para colocação de componentes. A máscara de solda é então aplicado para garantir o PCB de fatores ambientais, seguido por Jateamento de luz UV para endurecer a camada fotorresistente. Alinhamento e inspeção de camadas garantem o alinhamento preciso das camadas internas e externas, com defeitos detectados por meio de inspeção óptica automatizada.

Nas etapas subsequentes, as camadas externas são laminadas e um acabamento de superfície é aplicado. Finalmente, verificações de qualidade são conduzidos para verificar se o protótipo de PCB fabricado atende às especificações do projeto. Durante todo o processo, a precisão e a atenção aos detalhes são fundamentais para produzir uma placa de circuito impresso de alta qualidade que atenda aos requisitos do projeto.

Imagem e impressão de camadas internas

Imagem da camada interna, um passo vital na Processo de fabricação de PCB, envolve a impressão precisa de padrões de circuito e colocação de componentes em filmes usando um impressora plotadora. Este processo converte arquivos de projeto em representações físicas das camadas internas, que são essenciais para conexões precisas de circuitos e posicionamento de componentes.

Os filmes criados durante a imagem representam vestígios de cobre, circuitos e posicionamento de componentes nas camadas internas, fornecendo um plano preciso para as etapas de fabricação subsequentes.

O processo de impressão emprega uma combinação de tinta transparente e preta para definir o layout, garantindo registro preciso e precisão. A tinta preta define os traços de cobre e a colocação dos componentes, enquanto a tinta transparente fornece uma fundo transparente.

Os filmes impressos são então armazenados para referência futura e uso no processo de fabricação de PCB. A precisão do processo de imagem e impressão é vital, pois quaisquer erros ou imprecisões podem levar a conexões de circuito defeituosas e mau funcionamento dos componentes.

Camadas de Gravura e Laminação

No estágio de gravação e laminação das camadas da fabricação de protótipos de PCB, vários processos críticos entram em ação. Aqui, exploraremos os vários técnicas de gravação usado para remover o excesso de cobre.

Os métodos empregados para garantir forte adesão da camada são essenciais para a qualidade geral do PCB. Além disso, a preparação de revestido de cobre materiais é crucial para alcançar os melhores resultados.

Técnicas de Gravura

Durante o Processo de fabricação de protótipo de PCB, as técnicas de gravação desempenham um papel essencial na formação precisa de padrões de circuito na placa, removendo seletivamente o excesso de cobre através de processos químicos. Este processo preciso garante que o cobre indesejado é eliminado, deixando para trás um padrão de circuito bem definido. O processo de gravação é uma etapa vital no processo de fabricação de PCB, pois impacta diretamente na qualidade e precisão do produto final.

Na gravura, processos químicos são empregados para dissolver o cobre indesejado, permitindo a criação de padrões de circuito precisos. Esta técnica é crucial para alcançar o nível de precisão desejado e precisão exigida em dispositivos eletrônicos modernos. Ao remover o excesso de cobre, as técnicas de ataque químico permitem a formação de padrões de circuito complexos que são essenciais para o funcionamento dos componentes eletrônicos.

O resultado do processo de gravação tem impacto direto no desempenho e na confiabilidade do produto final, tornando-o uma etapa crítica no processo de fabricação de PCB.

Métodos de adesão de camadas

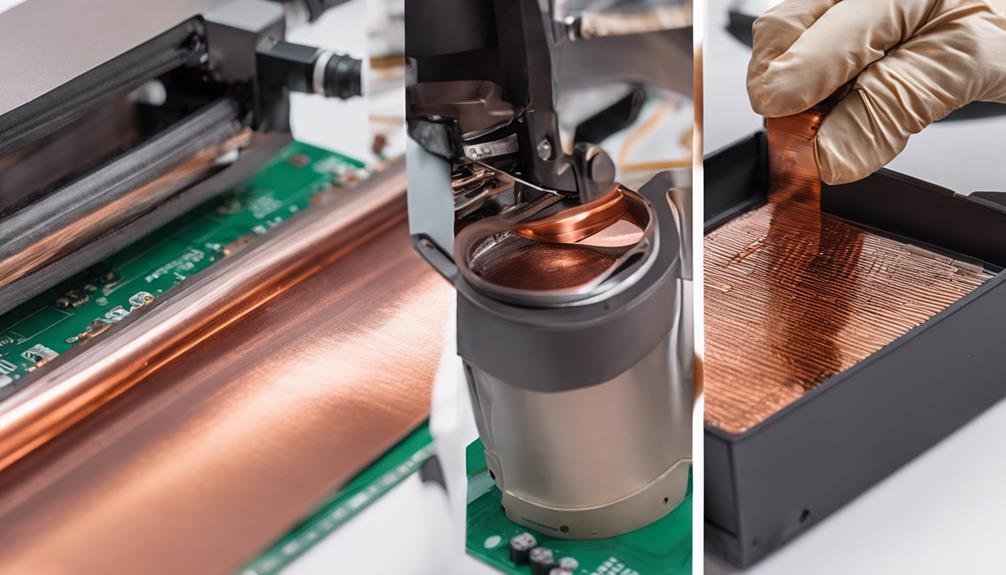

Seguindo o processo de gravação, a próxima etapa crítica na fabricação de protótipos de PCB envolve métodos de adesão de camadas, onde o camadas internas são laminado juntos para formar uma placa sólida e durável. Este processo preciso garante que o cobre indesejado seja removido das camadas internas, preservando os padrões de cobre desejados.

O processo de gravação é essencial na criação de um protótipo de PCB confiável, pois permite a formação precisa de padrões de circuito.

O processo de laminação é igualmente importante, pois garante o alinhamento e colagem adequados das camadas interna e externa. Isto é conseguido através técnicas precisas de adesão de camadas, que garantem a Integridade Estrutural e funcionalidade do protótipo final do PCB.

O processo de colagem envolve a aplicação de pressão e calor para fundir as camadas, criando uma ligação forte e durável. O resultado é um protótipo de PCB robusto que pode suportar várias condições ambientais e tensões operacionais.

Preparação revestida de cobre

Gravadas de acordo com especificações precisas, as camadas revestidas de cobre passam por um processo de preparação meticuloso que combina gravação química com laminação para garantir padrões de circuito precisos e ligação robusta das camadas. Esta etapa vital na fabricação de protótipos de PCB envolve a remoção do cobre indesejado usando um processo químico, garantindo que o padrão de circuito desejado seja alcançado na superfície do cobre.

Aqui estão os principais aspectos da preparação do revestimento de cobre:

- Gravura: A gravação química remove o cobre indesejado, criando o padrão de circuito preciso.

- Camadas de laminação: O material pré-impregnado é usado para unir a folha de cobre ao substrato, garantindo forte adesão da camada.

- Preparação da camada interna: A preparação do revestimento de cobre é essencial para preparar as camadas internas para processamento posterior, garantindo a precisão e funcionalidade do protótipo final de PCB.

Perfuração e chapeamento do PCB

A criação precisa de furos é uma etapa crítica no processo de fabricação de PCB, onde máquinas controladas por computador perfuram meticulosamente furos precisos para a colocação de componentes, utilizando sensores a laser para localizar pontos alvo de perfuração com exatidão. Isto garante que os componentes sejam colocados com precisão e as conexões elétricas sejam seguras.

| Processo | Descrição |

|---|---|

| Perfuração | Criação de furos precisos para posicionamento de componentes |

| Chapeamento | Depositando cobre nos furos para conexões elétricas |

| Deposição de Cobre | Fusão de camadas do PCB para integridade estrutural |

Perfuração e galvanização são etapas essenciais no processo de fabricação de PCB para preparar a placa para montagem e funcionalidade dos componentes. O processo de galvanização envolve a deposição de cobre nos furos para garantir as conexões elétricas. Essa deposição de cobre também ajuda a fundir as camadas do PCB, proporcionando integridade estrutural. A combinação de perfuração e revestimento precisos garante que a PCB esteja pronta para a colocação dos componentes, resultando em uma placa de circuito impresso funcional e confiável.

Aplicando Máscara de Solda e Silk Screen

No processo de fabricação de protótipos de PCB, a aplicação de máscara de solda e serigrafia é uma etapa crítica que garante a confiabilidade e a legibilidade do placa de circuito impresso.

A aplicação da máscara de solda envolve o revestimento seletivo da superfície do PCB para proteger vestígios de cobre e evitar pontes de solda durante a montagem.

A seguir, exploraremos os processos precisos de aplicação de máscara de solda e serigrafia, que são essenciais para a produção de protótipos de PCB de alta qualidade.

Aplicação de máscara de solda

Aplicar uma máscara de solda e serigrafia em um protótipo de PCB é uma etapa crítica no processo de fabricação, pois não apenas protege a placa de fatores ambientais, mas também facilita a instalação de componentes e garante a funcionalidade geral do produto final.

O processo de aplicação da máscara de solda envolve a aplicação de uma camada de revestimento protetor na superfície da PCB para evitar pontes de solda e curtos-circuitos. Essa camada normalmente é de cor verde, mas também pode ser personalizada para atender a requisitos específicos de design.

Aqui estão três aspectos principais da aplicação da máscara de solda:

- Proteção Ambiental: A máscara de solda protege o PCB de fatores ambientais como poeira e umidade, garantindo uma operação confiável.

- Aplicação de precisão: A máscara de solda deve ser aplicada de maneira uniforme e uniforme para evitar pontes de solda e curtos-circuitos.

- Estética e funcionalidade: A impressão serigráfica é usada para adicionar etiquetas de componentes, logotipos e outras informações importantes à superfície do PCB, melhorando a aparência geral e a funcionalidade do produto final.

Processo de serigrafia

Através do processo de serigrafia, um método preciso e controlado é empregado para aplicar máscara de solda e legendas de serigrafia na superfície do PCB, garantindo um acabamento de alta qualidade. Este processo é uma etapa essencial na fabricação de PCBs, pois fornece uma camada protetora aos traços de cobre e transmite informações importantes ao usuário.

| Processo de serigrafia | Descrição |

|---|---|

| Preparação de estêncil | Um estêncil preciso é criado com a máscara de solda ou design de serigrafia |

| Aplicação de máscara de solda | A máscara de solda é aplicada através do estêncil na superfície do PCB |

| Aplicação de legenda em tela de seda | A tinta é aplicada através do estêncil para criar legendas em serigrafia |

| Processo de cura | A máscara de solda aplicada e as legendas da serigrafia são curadas em forno |

| Controle de qualidade | O PCB é inspecionado quanto a quaisquer defeitos ou imperfeições |

O processo de serigrafia garante a aplicação precisa da máscara de solda e dos detalhes da serigrafia para um acabamento profissional. A precisão deste processo é crítica, pois impacta diretamente na qualidade geral do PCB. Ao empregar um processo de serigrafia profissional, os fabricantes de PCB podem garantir um produto de alta confiabilidade que atende às demandas da eletrônica moderna.

Acabamento de superfície e perfilamento

O acabamento de superfície, uma etapa crítica na fabricação de PCB, desempenha um papel essencial no aumento da funcionalidade e longevidade das placas de circuito impresso, protegendo vestígios de cobre de fatores ambientais e garantindo soldabilidade confiável. Este processo envolve a aplicação de uma fina camada de material na superfície do PCB, que protege os vestígios de cobre da corrosão e oxidação.

Aqui estão três aspectos essenciais do acabamento superficial:

- Opções de acabamento de superfície: Immersion Silver e Immersion Gold são duas opções populares de acabamento de superfície, cada uma adequada para diferentes aplicações. Immersion Silver oferece uma solução econômica, enquanto Immersion Gold oferece soldabilidade e resistência à corrosão superiores.

- Soldabilidade aprimorada: O acabamento da superfície melhora a soldabilidade do PCB, garantindo conexões confiáveis e desempenho de alto nível.

- Resistência Ambiental: O acabamento da superfície protege os vestígios de cobre de fatores ambientais, como umidade, umidade e contaminantes, prolongando assim a vida útil do PCB.

Além do acabamento superficial, o perfilamento envolve o corte do PCB em seu formato e tamanho finais, garantindo integração perfeita em dispositivos eletrônicos. Ao combinar esses dois processos, os fabricantes podem produzir PCBs de alta qualidade com funcionalidade e confiabilidade aprimoradas.

O processo de montagem de PCB

Após a conclusão bem-sucedida do acabamento superficial e perfilamento, a placa de circuito impresso (PCB) passa então pela processo de montagem, um estágio vital onde os componentes são meticulosamente conectados para criar uma placa de circuito funcional.

O processo de montagem de PCB envolve a aplicação de pasta de solda, seguido pelo posicionamento preciso do componente, e Soldadura por refluxo para criar juntas permanentes. Para garantir a qualidade da montagem, métodos de inspeção como raio-X, AOI e verificações manuais são empregados.

A inserção de componente através do furo pode exigir técnicas de soldagem manual para precisão. Uma vez montado, o PCB passa por vários métodos de teste, Incluindo testes no circuito e testes de sonda voadora, para verificar sua funcionalidade. Esses métodos de teste são essenciais para garantir o funcionamento adequado da placa de circuito final.

O processo de montagem de PCB é uma etapa crítica que exige atenção meticulosa aos detalhes para garantir a produção de um produto de alta qualidade, placa de circuito impresso funcional. Ao combinar o posicionamento preciso dos componentes, soldagem confiável e testes rigorosos, o processo de montagem prepara o terreno para um protótipo de PCB confiável e eficiente.

Verificação final de qualidade e embalagem

Na fase final de verificação de qualidade, é realizado um exame meticuloso de cada protótipo de PCB para verificar sua conformidade com as especificações, detectar quaisquer defeitos e garantir o máximo de funcionalidade antes da embalagem. Esta etapa é essencial para garantir que os PCBs atendam aos requisitos do cliente e estejam livres de defeitos.

Durante a verificação de qualidade final, máquinas de Inspeção Óptica Automatizada (AOI) são utilizadas para detectar quaisquer defeitos ou imprecisões. Cada PCB passa por testes rigorosos para garantir funcionalidade e confiabilidade antes de ser embalado para envio.

Aqui estão os principais aspectos da etapa final de verificação de qualidade e embalagem:

- Testes rigorosos: Cada PCB é exaustivamente testado para garantir funcionalidade e confiabilidade máximas.

- Medidas de controle de qualidade: Implementado para manter altos padrões e atender aos requisitos do cliente.

- Embalagem segura: Os PCBs são embalados de forma segura para protegê-los durante o transporte e armazenamento, garantindo que cheguem aos clientes em excelentes condições.

perguntas frequentes

Como você fabrica um PCB passo a passo?

Para fabricar um PCB, o processo começa com o design do layout. Isso envolve garantir o posicionamento preciso dos componentes e rastrear o roteamento. A seguir, as camadas internas são impressas, vestígios de cobre são gravados e furos de precisão para os componentes são perfurados. Depois disso, o máscara de solda é aplicado e as camadas externas são alinhadas e laminadas. O PCB concluído é então inspecionado quanto a defeitos usando inspeção óptica automatizada. Após a inspeção, o acabamento superficial é aplicado e testes elétricos é conduzido. É importante verificar se as medidas de controle de qualidade são atendidas para produzir um protótipo de PCB de alta qualidade.

Como fazer um protótipo de PCB?

Para criar um protótipo de PCB, comece projetando o layout usando software como Altium, Eagle ou KiCad. Garanta especificações de projeto precisas e posicionamento de componentes.

A seguir, gere Arquivos Gerber e submetê-los a um fabricante de PCB de giro rápido. O fabricante irá então criar uma imagem, gravar, perfurar e montar a placa.

Quais são as 17 etapas comuns de processamento de fabricação na produção de PCB?

Na produção de PCB, 17 etapas meticulosas desempenham um papel vital para garantir precisão e qualidade. O processo inicia com imagens de camadas internas, seguido de gravação e perfuração, aplicação de máscara de soldae alinhamento de camadas.

Seguem-se laminação, revestimento e galvanoplastia, culminando em verificações finais de qualidade. Essas verificações envolvem testes elétricos, inspeções visuais e inspeções de bordas para garantir ausência de defeitos, PCBs de alta confiabilidade.

Cada etapa é essencial na produção de protótipos confiáveis e de alta qualidade e PCBs de pequenos lotes para diversos setores e aplicações.

Como projetar um PCB para iniciantes?

Ao projetar uma PCB para iniciantes, é crucial começar criando um esquemático do projeto do circuito usando software como Altium, Eagle ou KiCad. Isso garante uma base sólida para o processo de layout.

A seguir, estabeleça claramente regras de projeto, considerando fatores como tamanho da placa, largura do traço e materiais para garantir a capacidade de fabricação e a funcionalidade.