O guia passo a passo para fabricação e teste de PCB envolve um processo meticuloso que garante placas de circuito impresso de alta qualidade. Projetar o PCB envolve a criação de um esquemático detalhado, posicionamento de componentes e roteamento de sinal. Processamento de camada interna, perfuração e rebarbação seguem, exigindo precisão precisa. Em seguida, laminação, chapeamento de cobre, e a gravação ocorre, seguida pelo processamento da camada externa, aplicação da máscara de solda e impressão serigráfica. As etapas finais incluem testes de confiabilidade elétrica, controle de qualidadee embalagem. Cada etapa é essencial para a produção de PCBs confiáveis, eficientes e de alto desempenho. À medida que exploramos cada etapa, as complexidades da fabricação e dos testes de PCB ficam claras, revelando a precisão e a experiência envolvidas na criação desses componentes eletrônicos complexos.

Principais conclusões

- O projeto de PCB envolve a criação de um esquemático detalhado, a colocação de componentes e a consideração do roteamento de sinal e do gerenciamento térmico para um desempenho ideal.

- O processamento da camada interna envolve a impressão de arquivos de design em filmes, que são armazenados para referência e replicação futuras, garantindo a funcionalidade precisa do PCB.

- Perfurar e rebarbar são etapas cruciais que exigem seleção precisa da broca e medidas de controle de qualidade para evitar degradação da precisão.

- A galvanoplastia e a gravação permitem padrões de circuito intrincados e padrões de circuito precisos, respectivamente, que são essenciais para a funcionalidade e confiabilidade do PCB.

- Testes rigorosos e medidas de controle de qualidade, incluindo testes de confiabilidade elétrica e testes de controle de qualidade, garantem que os PCBs atendam às especificações de projeto e sejam confiáveis.

Projetando o PCB

O projeto de uma placa de circuito impresso (PCB) começa com a criação de um esquema detalhado, que serve de base para todo o processo de fabricação de PCB. Esta etapa vital envolve a definição dos componentes, interconexões e arquitetura geral do circuito.

O processo de design de PCB é um esforço meticuloso e preciso, exigindo consideração cuidadosa de fatores como colocação de componentes, roteamento de sinal, e gerenciamento termal.

Para facilitar o processo de design, software especializado como Altium e Eagle são comumente empregados. Essas ferramentas de software de design permitem a criação de um layout de PCB preciso, garantindo que cada componente seja posicionado e conectado com precisão.

Um aspecto crítico do processo de design é a criação de um lista de rede, que atribui a cada pad sua rede dedicada para roteamento de sinal. Ao otimizar cuidadosamente o design da PCB, os fabricantes podem garantir o posicionamento adequado dos componentes, interconexões e funcionalidade geral.

Um PCB bem projetado é essencial para desempenho máximo, confiabilidade e eficiência.

Imprimindo as camadas internas

A impressão da camada interna é um processo meticuloso que envolve a tradução de arquivos de design em filmes precisos, que representam com precisão os traços e circuitos de cobre que definirão a arquitetura do PCB. Esta etapa crítica garante o layout e as conexões corretas da PCB, impactando em última análise sua funcionalidade e desempenho.

| Tipo de camada | Cor da tinta | Propósito |

|---|---|---|

| Camada interna | Claro | Reprodução precisa de vestígios de cobre |

| Camada interna | Preto | Reprodução precisa de circuitos |

| Filme de referência | Claro | Armazenamento para replicação futura |

| Filme de referência | Preto | Armazenamento para replicação futura |

Os filmes criados durante esta etapa são armazenados para referência futura e replicação no processo de fabricação de PCB. A impressão precisa das camadas internas é essencial para salvaguardar a funcionalidade e o desempenho do PCB final. Quaisquer imprecisões ou defeitos no processo de impressão podem levar a PCBs defeituosos ou não funcionais. Portanto, é crucial manter altos padrões de controle de qualidade durante o processo de impressão da camada interna para garantir a produção de PCBs confiáveis e eficientes.

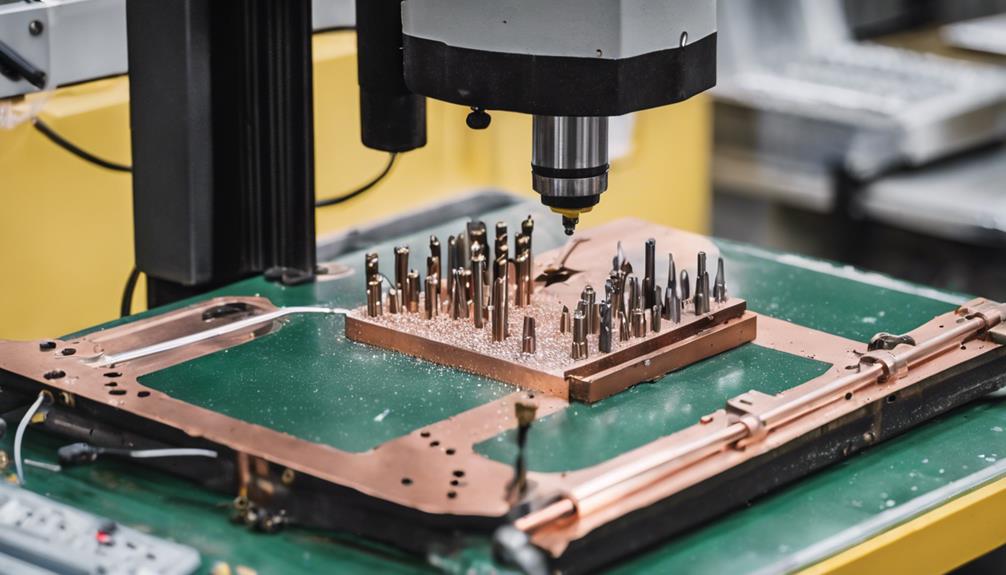

Perfuração e Rebarbação

Na fase de perfuração e rebarbação da fabricação de PCB, a seleção de brocas e o controle de qualidade do furo são fatores críticos que impactam muito o desempenho geral da placa de circuito impresso.

O tipo de broca escolhida pode afetar a precisão da colocação do furo, tamanho e acabamento de superfície, enquanto as medidas de controle de qualidade dos furos garantem que os furos atendem às especificações exigidas.

Seleção de broca

Durante o processo de fabricação da PCB, a seleção da broca adequada é vital, pois impacta diretamente na precisão e qualidade do produto final. Brocas de metal duro para PCB são a escolha preferida devido à sua durabilidade e precisão. Essas brocas especializadas são projetadas com uma alta proporção para evitar rebarbas e garantir paredes de furos limpas.

| Característica da broca | Descrição |

|---|---|

| Material | Metal duro sólido para durabilidade e precisão |

| Proporção da tela | Alto para evitar rebarbas e garantir paredes de furos limpas |

| Faixa de tamanho | 0,1 mm a 6 mm para vários requisitos de furo |

| Design de Flauta | Facilita a remoção de cavacos para maior precisão |

| Rebarbação | Essencial para remover arestas vivas e rebarbas |

O design do canal das brocas para PCB é essencial para a remoção de cavacos durante o processo de perfuração, garantindo exatidão e precisão. Além disso, ferramentas de rebarbação são necessárias para eliminar quaisquer arestas vivas ou rebarbas que possam afetar a funcionalidade do PCB. Ao selecionar a broca certa, os fabricantes podem garantir furos de alta qualidade e evitar defeitos no produto final.

Controle de qualidade do furo

Para garantir a confiabilidade e o desempenho das placas de circuito impresso, medidas rigorosas de controle de qualidade do furo são implementados para examinar cada aspecto do processo de perfuração e rebarbação. O processo de perfuração na fabricação de PCB envolve a criação de furos para colocação dos componentes com precisão, e quaisquer defeitos podem comprometer toda a placa.

Para garantir a qualidade do furo de alto nível, os fabricantes devem implementar medidas rigorosas de controle de qualidade, incluindo:

- Monitorando o desgaste da broca para evitar a degradação da precisão do furo

- Verificando a precisão do alinhamento para garantir a colocação precisa do furo

- Verificando a consistência do tamanho do furo para garantir uniformidade

Técnicas adequadas de rebarbação também são essenciais para remover bordas afiadas ao redor dos furos perfurados, evitando danos aos componentes e garantindo superfícies lisas dos furos para inserção segura dos componentes.

Laminação e Prensagem

Na fase de laminação e prensagem da fabricação de PCB, o configuração de empilhamento de camadas desempenha um papel vital na determinação da estrutura final do conselho.

O aplicação de folha de cobre O processo, que envolve a aplicação de folhas de cobre nas camadas pré-impregnadas, também é um aspecto essencial desta etapa.

Configuração de empilhamento de camadas

O que constitui um projeto bem projetado configuração de empilhamento de camadas, e como os arranjos específicos das camadas de cobre, pré-impregnado e materiais de substrato afetam o desempenho geral de um PCB?

Uma configuração de empilhamento de camadas bem projetada é importante para obter resultados excelentes. Desempenho da placa de circuito impresso. Envolve determinar a ordem e o arranjo das camadas de cobre, pré-impregnado e materiais de substrato para atender requisitos específicos de projeto.

A configuração do empilhamento de camadas impacta diretamente o propriedades elétricas e mecânicas do PCB, afetando Integridade do Sinal, controle de impedância, e gerenciamento termal. Diferentes designs de PCB exigem configurações específicas de empilhamento de camadas para atender aos requisitos de desempenho.

A configuração adequada do empilhamento de camadas garante integridade ideal do sinal e controle de impedância. Permite uma gestão térmica eficaz e reduz o risco de sobreaquecimento. Uma configuração de empilhamento de camadas bem projetada aumenta a confiabilidade geral e desempenho do PCB.

No processo de prensagem, as camadas cuidadosamente dispostas são laminadas juntas para formar uma unidade única e coesa. Este processo requer precisão e atenção aos detalhes para garantir que as camadas estejam devidamente alinhadas e coladas.

Uma configuração de empilhamento de camadas bem projetada é essencial para produzir PCB de alta qualidade que atendam aos padrões de desempenho exigidos.

Aplicação de folha de cobre

Como a aplicação precisa da folha de cobre, envolvendo laminação e prensagem, impacta a formação de caminhos condutores confiáveis em uma PCB? A resposta está na importância da ligação entre a folha de cobre e o substrato. A aplicação de folhas de cobre envolve a laminação de folhas de cobre no substrato usando calor e pressão, garantindo uma ligação forte para uma condutividade eficiente. Pressionar a folha de cobre no substrato é vital para criar caminhos condutores no PCB.

| Parâmetro | Melhor valor | Impacto na condutividade |

|---|---|---|

| Temperatura de Laminação | 180°C – 200°C | Garante uma ligação robusta ao substrato |

| Pressão de pressão | 100 – 150 psi | Evita a delaminação e garante a condutividade |

| Espessura da folha de cobre | 18 μm – 35 μm | Afeta a integridade e condutividade do sinal |

| Material de substrato | FR4, FR5 ou alta Tg | Influencia a resistência térmica e a durabilidade |

| Tempo de ligação | 30 minutos – 1 hora | Afeta a resistência de ligação do substrato |

Técnicas adequadas de laminação e prensagem evitam a delaminação e garantem a integridade dos traços de cobre. A qualidade da aplicação da folha de cobre impacta significativamente o desempenho geral e a confiabilidade do PCB. Ao controlar esses parâmetros, os fabricantes podem garantir a formação de caminhos condutores confiáveis, levando, em última análise, a PCBs de alta qualidade.

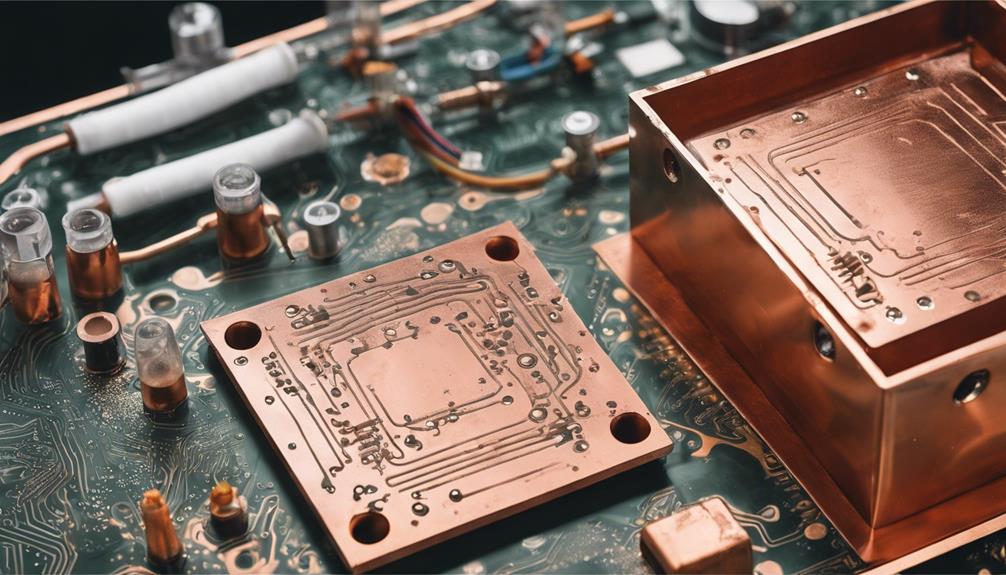

Chapeamento e Gravura de Cobre

Durante o processo de fabricação de PCB, uma etapa crítica envolve depositar uma fina camada de cobre no substrato através de galvanoplastia ou chapeamento sem eletrólito, um processo conhecido como chapeamento de cobre. Este processo ajuda a criar conexões elétricas e caminhos no PCB. A fina camada de cobre é essencial para a funcionalidade e confiabilidade do PCB.

O revestimento de cobre permite a criação de padrões de circuito intrincados na superfície do PCB.

O ataque químico é usado para remover o excesso de cobre, deixando os vestígios de cobre desejados.

Técnicas de gravação precisas são vitais para garantir padrões de circuito precisos no PCB.

As técnicas de revestimento e gravação de cobre são componentes críticos do processo de fabricação de PCB. A fina camada de cobre depositada durante o revestimento permite a criação de padrões de circuito complexos, enquanto ataque químico garante que apenas os vestígios de cobre desejados permaneçam. A precisão dessas técnicas impacta diretamente a funcionalidade e confiabilidade do produto final de PCB.

Imagem da camada externa

A imagem da camada externa, um estágio crítico no processo de fabricação de PCB, envolve a transferência precisa do Projeto de PCB nas camadas externas de cobre, aproveitando filmes criados durante imagem da camada interna para garantir a replicação precisa de padrões de circuito.

Este processo é essencial para garantir a fidelidade do PCB conexões elétricas. Durante imagem da camada externa, Exposição à luz ultravioleta é utilizado para definir os traços e almofadas nas camadas externas. Os filmes criados durante a geração de imagens da camada interna servem como modelo, permitindo o alinhamento preciso dos componentes da camada externa.

O alinhamento adequado é necessário para garantir o posicionamento preciso dos componentes, pois o desalinhamento pode levar a PCBs defeituosos. Ao transferir com precisão o design da PCB para as camadas externas de cobre, a imagem da camada externa desempenha um papel fundamental para garantir a confiabilidade e funcionalidade do produto final de PCB.

Através da exposição e alinhamento precisos da luz UV, a imagem da camada externa permite a criação de PCBs de alta qualidade que atendem às demandas dos dispositivos eletrônicos modernos.

Aplicação de máscara de solda

Com a transferência precisa do design da PCB para as camadas externas de cobre, a atenção se volta para a aplicação da máscara de solda, um processo crítico que restringe o fluxo de solda a áreas específicas, garantindo conexões confiáveis e evitando curtos-circuitos. Este processo é vital para Confiabilidade da PCB, pois evita a oxidação e danos ambientais aos vestígios de cobre subjacentes.

O processo de aplicação de máscara de solda envolve vários métodos, incluindo Líquido Epóxi, Liquid Photo Imageable e Dry Film Photo Imageable, escolhidos com base nos requisitos do projeto.

A tecnologia de impressão a jato de tinta oferece melhor resolução e controle seletivo de espessura para aplicação precisa de máscara de solda. O processo de cura, Qual envolve tratamento de alta temperatura, garante boa adesão da máscara de solda à superfície da PCB, aumentando sua durabilidade e proteção.

- Os métodos de aplicação de máscara de solda incluem Epoxy Liquid, Liquid Photo Imageable e Dry Film Photo Imageable.

- Tecnologia de impressão a jato de tinta fornece resolução aprimorada e controle seletivo de espessura.

- A cura da máscara de solda em altas temperaturas garante uma boa adesão à superfície do PCB.

Impressão e acabamento em serigrafia

A precisão é fundamental na serigrafia, um processo crítico que adiciona informações importantes ao PCB, facilitando a identificação e montagem de componentes sem esforço. Este processo é essencial para garantir o posicionamento preciso dos componentes durante a montagem e reparo da placa de circuito impresso. A camada de serigrafia é aplicada após a aplicação da máscara de solda para garantir uma visibilidade clara. O uso de uma camada de tinta branca proporciona contraste com a cor base do PCB, facilitando a leitura.

A impressão serigráfica é responsável por adicionar designadores de componentes, logotipos e outras informações de identificação ao PCB. Esta informação é essencial para identificar os componentes e garantir a montagem adequada.

| Benefícios da serigrafia | Descrição | Importância |

|---|---|---|

| Identificação de componentes | Permite fácil identificação de componentes | Crítico para montagem e reparo |

| Posicionamento preciso | Facilita o posicionamento preciso dos componentes | Garante montagem e funcionalidade adequadas |

| Contraste visual | Fornece visibilidade clara em relação à cor base do PCB | Melhora a legibilidade |

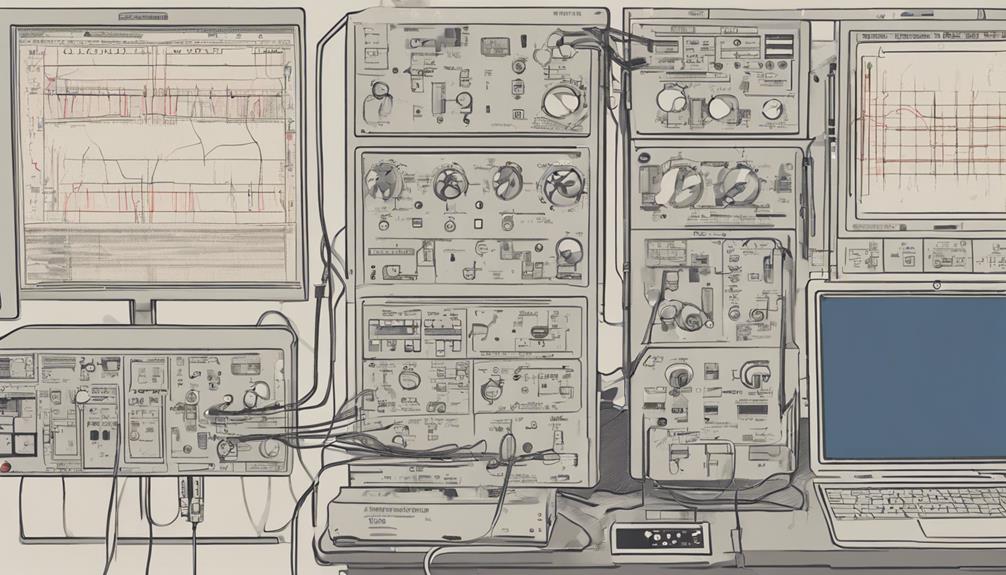

Teste de confiabilidade elétrica

Os testes de confiabilidade elétrica envolvem uma série de avaliações para garantir PCB atender aos padrões de desempenho. Entre estes, Teste de estresse de tensão e Simulação Ambiental são componentes vitais.

O teste de tensão de tensão submete o PCB a flutuações de tensão controladas para identificar possíveis pontos fracos. A Simulação Ambiental replica condições operacionais do mundo real para avaliar a resiliência da placa.

Teste de estresse de tensão

O teste de estresse de tensão é um componente essencial do testes de confiabilidade elétrica. Ele simula condições operacionais extremas para avaliar a capacidade de uma PCB de suportar níveis de alta tensão e identificar potenciais fraquezas no isolamento, componentes e desempenho geral.

Durante teste de estresse de tensão, os PCBs são submetidos a altos níveis de tensão para avaliar sua confiabilidade e durabilidade sob condições extremas. Este teste é vital para garantir a confiabilidade e durabilidade dos PCBs em condições operacionais do mundo real.

Este processo ajuda a identificar possíveis curtos-circuitos, quebras ou falhas de isolamento em PCBs sob condições extremas de tensão. Ele também fornece dados valiosos para melhorando o design de PCB, processos de fabricação e qualidade geral do produto.

Em última análise, os testes de estresse de tensão aumentam a confiabilidade geral e o desempenho dos PCBs em diversas aplicações.

Simulação Ambiental

Além teste de estresse de tensão, que avalia a capacidade de um PCB de suportar altos níveis de tensão, testes de simulação ambiental é empregado para avaliar o desempenho e a confiabilidade de um PCB sob diversos, condições ambientais adversas. Este tipo de teste é fundamental na produção de PCB, pois ajuda a identificar potenciais pontos fracos no processo de design e fabricação.

Os testes de simulação ambiental envolvem submeter PCBs a condições extremas, como temperatura, umidade e vibração, imitando cenários do mundo real. Testes de envelhecimento acelerado são conduzidos para prever a vida útil e o desempenho do PCB ao longo do tempo, garantindo que o produto final atenda padrões industriais.

A conformidade com padrões como IPC-9592 garante que os PCBs atendam aos requisitos de confiabilidade. Ao simular estressores ambientais, os fabricantes podem identificar e solucionar possíveis falhas, garantindo que o produto final seja confiável e eficiente.

Os testes ambientais são uma etapa crítica no processo de fabricação de PCB, permitindo que os fabricantes refinem seus projetos e métodos de produção para produzir produtos de alta qualidade, PCBs confiáveis.

Inspeção Final e Embalagem

Durante a fase final de fabricação da PCB, é realizada uma inspeção meticulosa para garantir que as placas de circuito impresso atendam aos padrões exigidos e às especificações do cliente. Esse inspeção final envolve verificações visuais por defeitos, cobertura de máscara de solda, e posicionamentos de componentes. Quaisquer discrepâncias encontradas durante este processo podem levar a retrabalho ou rejeição do PCB.

- A inspeção final garante a conformidade com os padrões da indústria e as especificações do cliente

- Verificações visuais são realizadas quanto a defeitos, cobertura de máscara de solda e posicionamento de componentes

- Quaisquer discrepâncias podem levar ao retrabalho ou rejeição do PCB

Depois que os PCBs passarem pela inspeção final, eles serão embalados com materiais de proteção para evitar danos durante o transporte. Documentação adequada e certificados estão incluídos na embalagem para rastreabilidade e conformidade. Isso garante que os PCBs sejam entregues aos clientes em perfeitas condições, atendendo às suas especificações e requisitos.

A etapa final de inspeção e embalagem é fundamental para garantir a qualidade e confiabilidade das placas de circuito impresso.

Quais são os métodos de teste usados na fabricação de PCB?

Quando se trata de fabricando itens essenciais para placas de circuito impresso, existem vários métodos de teste usados na fabricação de PCB para garantir qualidade e confiabilidade. Esses métodos incluem inspeção visual, inspeção óptica automatizada, teste de sonda voadora e teste em circuito. Cada método desempenha um papel crucial na detecção de quaisquer problemas e defeitos potenciais nos PCBs fabricados.

Controle de Qualidade e Envio

Para garantir o mais alto nível de qualidade e confiabilidade, os fabricantes de PCB empregam uma variedade de metodologias de teste, incluindo testes no circuito, inspeção óptica automatizada e inspeção por raios X, para verificar a funcionalidade e o desempenho das placas de circuito impresso. Cada PCB passa por testes rigorosos para garantir funcionalidade, confiabilidade e aderência às especificações de projeto. Testes de sonda voadora e testes de combustão são métodos comuns usados para verificar a qualidade e o desempenho dos PCBs.

| Método de teste | Descrição | Propósito |

|---|---|---|

| Teste em circuito | Testa componentes individuais no PCB | Verifique a funcionalidade do componente |

| Inspeção óptica automatizada | Inspeciona o PCB em busca de defeitos e falhas | Detecta defeitos visuais |

| Inspeção de Raios X | Inspeciona as camadas internas do PCB | Verifica conexões internas |

Procedimentos adequados de embalagem e envio são essenciais para proteger os PCBs durante o transporte e entrega aos clientes. Certificados e documentação são vitais para verificar a qualidade dos PCBs e fornecer as informações necessárias aos clientes. Ao implementar medidas rigorosas de controle de qualidade, os fabricantes de PCB podem garantir a entrega de produtos de alta qualidade que atendam aos requisitos do cliente.

perguntas frequentes

Como você fabrica um PCB passo a passo?

Para fabricar uma PCB, o processo começa com a preparação da matéria-prima. Isto inclui adquirir laminado revestido de cobre e fotorresiste.

A seguir, o camadas internas são criados através de várias etapas, como imagem, gravação e laminação.

A perfuração de furos para componentes passantes vem em seguida, seguida por processos como revestimento de cobre e aplicação de máscara de solda.

Opções de acabamento de superfície, como prata ou ouro de imersão, são então aplicadas para proteção e funcionalidade.

Quais são as etapas para testes de PCB?

Ao realizar testes de PCB, uma abordagem multifacetada é essencial. Inicialmente, testes no circuito é empregado para detectar curtos e aberturas, garantindo a funcionalidade adequada do circuito.

Próximo, inspeção óptica automatizada é utilizado para identificar defeitos como componentes faltantes ou desalinhamentos.

O teste da sonda voadora é então conduzido para avaliar a conectividade e a funcionalidade sem um dispositivo de teste.

Quais são as 17 etapas comuns de processamento de fabricação na produção de PCB?

Na produção de PCB, 17 etapas essenciais de fabricação são vitais para a criação de placas de circuito impresso confiáveis. Essas etapas incluem:

- Imagem

- Gravura

- Perfuração

- Aplicação de máscara de solda

- Alinhamento de camadas

- Laminação

- Chapeamento

- Verificações de qualidade

Cada etapa garante alinhamento preciso da camada, perfuração sem defeitos e espessura adequada do revestimento. Medidas rigorosas de controle de qualidade, incluindo inspeção óptica automatizada, garantem PCBs de alta qualidade para diversas aplicações eletrônicas.

Quais são os 7 tipos de métodos de teste de PCB?

No domínio dos testes de placas de circuito impresso (PCB), sete métodos distintos são empregados para garantir a confiabilidade e a qualidade dos PCBs. Esses métodos incluem Teste no circuito, Inspeção óptica automatizada, teste de sonda voadora, teste de queima e inspeção por raios X, cada um servindo a um propósito exclusivo na detecção de defeitos e anomalias.