Przewodnik krok po kroku dotyczący produkcji i testowania płytek PCB obejmuje skrupulatny proces gwarantujący wysokiej jakości płytki drukowane. Projektowanie płytki PCB obejmuje utworzenie szczegółowego schematu, rozmieszczenie komponentów i poprowadzenie sygnału. Obróbka warstwy wewnętrznejNastępnie następuje wiercenie i gratowanie, co wymaga dużej dokładności. Następnie laminowanie, miedziowaniei następuje trawienie, po którym następuje obróbka warstwy zewnętrznej, nałożenie maski lutowniczej i sitodruk. Końcowe etapy obejmują badanie niezawodności elektrycznej, kontrola jakościi opakowanie. Każdy etap jest niezbędny do wyprodukowania niezawodnych, wydajnych i wydajnych płytek PCB. Gdy badamy każdy etap, zawiłości produkcji i testowania płytek PCB stają się jasne, ujawniając precyzję i wiedzę niezbędną do tworzenia tych złożonych komponentów elektronicznych.

Kluczowe dania na wynos

- Projektowanie PCB obejmuje utworzenie szczegółowego schematu, rozmieszczenie komponentów oraz rozważenie trasowania sygnału i zarządzania temperaturą w celu uzyskania optymalnej wydajności.

- Przetwarzanie warstwy wewnętrznej obejmuje drukowanie plików projektowych na kliszach, które są następnie przechowywane do wykorzystania w przyszłości i replikacji, zapewniając dokładne działanie PCB.

- Wiercenie i gratowanie to kluczowe etapy, które wymagają precyzyjnego doboru wiertła i środków kontroli jakości, aby zapobiec pogorszeniu dokładności.

- Galwanizacja i trawienie umożliwiają odpowiednio skomplikowane i dokładne wzory obwodów, które są niezbędne dla funkcjonalności i niezawodności PCB.

- Rygorystyczne testy i środki kontroli jakości, w tym testy niezawodności elektrycznej i testy kontroli jakości, zapewniają, że płytki drukowane spełniają specyfikacje projektowe i są niezawodne.

Projektowanie PCB

Projektowanie płytki drukowanej (PCB) rozpoczyna się od stworzenia szczegółowy schemat, który stanowi podstawę całego procesu produkcji PCB. Ten istotny krok obejmuje zdefiniowanie komponentów obwodu, połączeń wzajemnych i ogólnej architektury.

Proces projektowania PCB jest przedsięwzięciem skrupulatnym i precyzyjnym, wymagającym dokładnego rozważenia czynników takich jak rozmieszczenie komponentów, trasowanie sygnału, I zarządzanie ciepłem.

Aby ułatwić proces projektowania, specjalistyczne oprogramowanie takie jak Altium i Eagle są powszechnie stosowane. Te narzędzia programowe do projektowania umożliwiają utworzenie precyzyjnego układu PCB, zapewniając dokładne ustawienie i podłączenie każdego komponentu.

Krytycznym aspektem procesu projektowania jest utworzenie lista sieci, który przypisuje każdemu padowi dedykowaną sieć do kierowania sygnału. Starannie optymalizując projekt PCB, producenci mogą zagwarantować właściwe rozmieszczenie komponentów, wzajemne połączenia i ogólną funkcjonalność.

Dobrze zaprojektowana płytka PCB jest niezbędna Maksymalna wydajność, niezawodność i wydajność.

Drukowanie warstw wewnętrznych

Drukowanie warstwy wewnętrznej to skrupulatny proces polegający na tłumaczeniu plików projektowych na precyzyjne folie, które dokładnie przedstawiają ścieżki i obwody miedziane, które zdefiniują architekturę płytki drukowanej. Ten krytyczny krok gwarantuje prawidłowy układ i połączenia płytki PCB, co ostatecznie wpływa na jej funkcjonalność i wydajność.

| Typ warstwy | Kolor atramentu | Zamiar |

|---|---|---|

| Warstwa wewnętrzna | Jasne | Dokładne odwzorowanie śladów miedzi |

| Warstwa wewnętrzna | Czarny | Dokładne odwzorowanie obwodów |

| Film referencyjny | Jasne | Pamięć do przyszłej replikacji |

| Film referencyjny | Czarny | Pamięć do przyszłej replikacji |

Folie utworzone na tym etapie są przechowywane do wykorzystania w przyszłości i replikacji w procesie produkcji PCB. Precyzyjne drukowanie warstw wewnętrznych jest niezbędne, aby zapewnić funkcjonalność i wydajność końcowej płytki drukowanej. Wszelkie niedokładności lub wady w procesie drukowania mogą prowadzić do wadliwych lub niefunkcjonalnych płytek PCB. Dlatego niezwykle ważne jest utrzymanie wysokich standardów kontroli jakości podczas procesu drukowania warstwy wewnętrznej, aby zagwarantować produkcję niezawodnych i wydajnych płytek PCB.

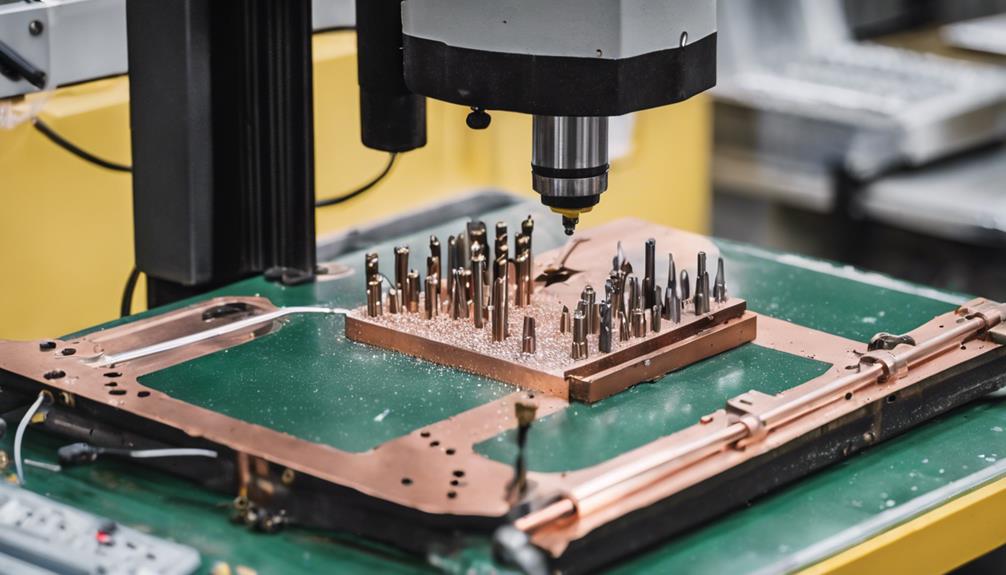

Wiercenie i gratowanie

Na etapie wiercenia i gratowania w produkcji PCB wybór Wiertła i kontrola jakość otworu to krytyczne czynniki, które mają ogromny wpływ na ogólną wydajność płytki drukowanej.

Rodzaj wybranego wiertła może mieć wpływ na dokładność umieszczenia otworu, jego rozmiar i wykończenie powierzchni, natomiast środki kontroli jakości otworów gwarantują, że wywiercone otwory spełniają wymagane specyfikacje.

Wybór wiertła

Podczas procesu produkcji PCB wybór odpowiedniego wiertła jest kluczowy, ponieważ ma to bezpośredni wpływ na dokładność i jakość produktu końcowego. Wiertła pełnowęglikowe do PCB są preferowanym wyborem ze względu na ich trwałość i precyzję. Te specjalistyczne wiertła mają wysoki współczynnik kształtu, co zapobiega powstawaniu zadziorów i gwarantuje czyste ściany otworów.

| Charakterystyka wiertła | Opis |

|---|---|

| Materiał | Węglik spiekany zapewniający trwałość i precyzję |

| Współczynnik proporcji | Wysoka, aby zapobiec zadziorom i zagwarantować czyste ściany otworów |

| Zakres rozmiarów | 0,1 mm do 6 mm dla różnych wymagań dotyczących otworów |

| Projekt fletu | Ułatwia usuwanie wiórów w celu zapewnienia dokładności |

| Gratowanie | Niezbędny do usuwania ostrych krawędzi i zadziorów |

Konstrukcja rowkowa wierteł do PCB jest niezbędna do usuwania wiórów podczas procesu wiercenia, zapewniając dokładność i precyzję. Ponadto narzędzia do gratowania są niezbędne, aby wyeliminować wszelkie ostre krawędzie lub zadziory, które mogą mieć wpływ na funkcjonalność płytki PCB. Wybierając odpowiednie wiertło, producenci mogą zabezpieczyć wysokiej jakości otwory i zapobiec wadom produktu końcowego.

Kontrola jakości otworu

Aby zagwarantować niezawodność i wydajność płytek drukowanych, rygorystyczne środki kontroli jakości otworów są realizowane przeanalizuj każdy aspekt procesu wiercenia i gratowania. The proces wiercenia w produkcji PCB polega na precyzyjnym tworzeniu otworów do umieszczenia komponentów, a wszelkie defekty mogą zagrozić całej płycie.

Aby zapewnić najwyższą jakość otworów, producenci muszą wdrożyć rygorystyczne środki kontroli jakości, w tym:

- Monitorowanie zużycia wiertła aby zapobiec pogorszeniu się dokładności otworu

- Sprawdzanie dokładności osiowania aby zapewnić dokładne umiejscowienie otworów

- Sprawdzanie spójności rozmiaru otworu aby zagwarantować jednolitość

Właściwe techniki gratowania są również niezbędne, aby usunąć ostre krawędzie wokół wywierconych otworów, zapobiegając uszkodzeniom komponentów i zapewniając gładkie powierzchnie otworów w celu bezpiecznego włożenia komponentów.

Laminowanie i prasowanie

Na etapie laminowania i prasowania w produkcji PCB, konfiguracja stosu warstw odgrywa istotną rolę w określeniu ostatecznej struktury zarządu.

The aplikacja folii miedzianej Istotnym elementem tego etapu jest także proces polegający na nałożeniu folii miedzianych na warstwy prepregu.

Konfiguracja stosu warstw

Co oznacza dobrze zaprojektowany konfiguracja stosu warstwi w jaki sposób specyficzne rozmieszczenie warstw miedzi, prepregu i materiałów podłoża wpływa na ogólną wydajność płytki drukowanej?

Aby osiągnąć doskonałą jakość, ważna jest dobrze zaprojektowana konfiguracja układania warstw Wydajność PCB. Polega na określeniu kolejności i ułożenia warstw miedzi, prepregu i materiałów podłoża specyficzne wymagania projektowe.

Konfiguracja stosu warstw ma bezpośredni wpływ na właściwości elektryczne i mechaniczne PCB, wpływając Integralność sygnału, kontrola impedancji, I zarządzanie ciepłem. Różne projekty PCB wymagają określonych konfiguracji układania warstw, aby spełnić wymagania wydajnościowe.

Właściwa konfiguracja stosu warstw zapewnia optymalną integralność sygnału i kontrolę impedancji. Umożliwia efektywne zarządzanie ciepłem i zmniejsza ryzyko przegrzania. Dobrze zaprojektowana konfiguracja układania warstw poprawia ogólna niezawodność i wydajność PCB.

W procesie prasowania starannie ułożone warstwy są ze sobą laminowane, tworząc jedną, spójną całość. Proces ten wymaga precyzji i dbałości o szczegóły, aby zapewnić prawidłowe wyrównanie i połączenie warstw.

Dobrze zaprojektowana konfiguracja układania warstw jest niezbędna do produkcji wysokiej jakości PCB spełniające wymagane standardy wydajności.

Zastosowanie folii miedzianej

W jaki sposób precyzyjne nałożenie folii miedzianej, obejmujące laminowanie i prasowanie, wpływa na tworzenie niezawodnych ścieżek przewodzących w płytce PCB? Odpowiedź leży w znaczeniu wiązania pomiędzy folią miedzianą a podłożem. Nakładanie folii miedzianej polega na laminowaniu arkuszy miedzi na podłożu za pomocą ciepła i ciśnienia, co zapewnia mocne połączenie i efektywne przewodnictwo. Dociśnięcie folii miedzianej do podłoża jest niezbędne do utworzenia ścieżek przewodzących na płytce PCB.

| Parametr | Najlepsza wartość | Wpływ na przewodność |

|---|---|---|

| Temperatura laminowania | 180°C – 200°C | Zapewnia trwałe połączenie z podłożem |

| Naciskanie ciśnienia | 100 – 150 psi | Zapobiega rozwarstwianiu i gwarantuje przewodność |

| Grubość folii miedzianej | 18 µm – 35 µm | Wpływa na integralność sygnału i przewodność |

| Materiał podłoża | FR4, FR5 lub wysoka Tg | Wpływa na odporność termiczną i trwałość |

| Czas wiązania | 30 minut – 1 godzina | Wpływa na siłę wiązania podłoża |

Właściwe techniki laminowania i prasowania zapobiegają rozwarstwianiu i zapewniają integralność ścieżek miedzi. Jakość aplikacji folii miedzianej znacząco wpływa na ogólną wydajność i niezawodność płytki PCB. Kontrolując te parametry, producenci mogą zagwarantować utworzenie niezawodnych ścieżek przewodzących, co ostatecznie prowadzi do wysokiej jakości płytek PCB.

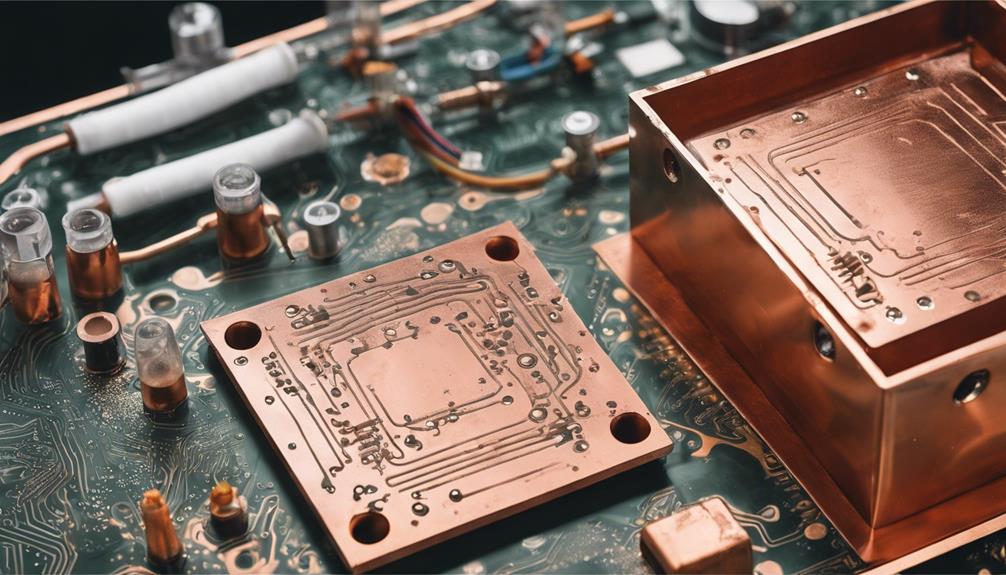

Miedziowanie i trawienie

Podczas procesu produkcji PCB krytycznym krokiem jest nałożenie cienkiej warstwy miedzi na podłoże galwanotechnika Lub powlekanie bezprądowe, proces znany jako miedziowanie. Ten proces pomaga tworzyć połączenia elektryczne i ścieżki na PCB. Cienka warstwa miedzi jest niezbędna dla funkcjonalności i niezawodności płytki PCB.

Miedziowanie umożliwia tworzenie skomplikowane wzory obwodów na powierzchni PCB.

Trawienie chemiczne służy do usuwania nadmiaru miedzi, pozostawiając pożądane ślady miedzi.

Precyzyjne techniki trawienia są niezbędne, aby zagwarantować dokładne wzory obwodów na płytce drukowanej.

Techniki powlekania miedzią i trawienia są krytycznymi elementami procesu produkcji płytek PCB. Cienka warstwa miedzi osadzona podczas galwanizacji pozwala na tworzenie złożone wzory obwodów, chwila trawienie chemiczne gwarantuje, że pozostaną tylko pożądane ślady miedzi. Precyzja tych technik bezpośrednio wpływa na funkcjonalność i niezawodność końcowego produktu PCB.

Obrazowanie warstwy zewnętrznej

Obrazowanie warstwy zewnętrznej, krytyczny etap procesu produkcji PCB, wymaga precyzyjnego przeniesienia Projekt PCB na zewnętrzne warstwy miedzi, wykorzystując folie powstałe podczas obrazowanie warstwy wewnętrznej aby zagwarantować dokładne odwzorowanie wzory obwodów.

Proces ten jest niezbędny do zapewnienia wierności PCB połączenia elektryczne. Podczas obrazowanie warstwy zewnętrznej, Ekspozycja na światło UV służy do definiowania śladów i podkładek na warstwach zewnętrznych. Błony powstałe podczas obrazowania warstwy wewnętrznej służą jako szablon, pozwalający na precyzyjne ułożenie elementów warstwy zewnętrznej.

Właściwe wyrównanie jest konieczne, aby zapewnić dokładne rozmieszczenie komponentów, ponieważ nieprawidłowe ustawienie może prowadzić do wadliwych płytek PCB. Dzięki dokładnemu przeniesieniu projektu PCB na zewnętrzne warstwy miedzi, obrazowanie warstwy zewnętrznej odgrywa kluczową rolę w zapewnieniu niezawodności i funkcjonalności końcowy produkt PCB.

Dzięki precyzyjnemu naświetleniu i wyrównaniu światłem UV obrazowanie warstwy zewnętrznej umożliwia tworzenie wysokiej jakości płytek PCB, które spełniają wymagania nowoczesnych urządzeń elektronicznych.

Zastosowanie maski lutowniczej

Po zakończeniu precyzyjnego przeniesienia projektu PCB na zewnętrzne warstwy miedzi, uwaga skupia się na zastosowaniu maski lutowniczej, czyli krytycznego procesu, który ogranicza przepływ lutowia do określonych obszarów, zapewniając niezawodne połączenia i zapobiegając zwarciom. Proces ten jest niezbędny dla Niezawodność PCB, ponieważ zapobiega utlenianiu i uszkodzeniom środowiskowym śladów miedzi pod spodem.

The proces nakładania maski lutowniczej obejmuje różne metody, m.in Płyn epoksydowy, Liquid Photo Imageable i Dry Film Photo Imageable, wybrane na podstawie wymagań projektowych.

Technologia druku atramentowego zapewnia lepszą rozdzielczość i selektywna kontrola grubości do precyzyjnego nakładania maski lutowniczej. The proces utwardzania, co polega obróbka wysokotemperaturowa, zapewnia dobrą przyczepność maski lutowniczej do powierzchni PCB, zwiększając jej trwałość i ochronę.

- Metody nakładania maski lutowniczej obejmują płyn epoksydowy, płynny obraz fotograficzny i suchą błonę fotograficzną.

- Technologia druku atramentowego zapewnia lepszą rozdzielczość i selektywną kontrolę grubości.

- Utwardzanie maski lutowniczej w wysokich temperaturach zapewnia dobre działanie przyczepność do powierzchni PCB.

Druk i uszlachetnianie metodą sitodruku

Precyzja ma ogromne znaczenie w przypadku sitodruku – krytycznego procesu, który dodaje ważne informacje do płytki drukowanej, ułatwiając identyfikację i montaż komponentów bez wysiłku. Proces ten jest niezbędny, aby zagwarantować dokładne rozmieszczenie komponentów podczas montażu i naprawy PCB. Warstwę sitodruku nakłada się po nałożeniu maski lutowniczej, aby zapewnić dobrą widoczność. Zastosowanie warstwy białego tuszu zapewnia kontrast z bazowym kolorem płytki PCB, ułatwiając jej odczytanie.

Sitodruk jest odpowiedzialny za dodanie oznaczeń komponentów, logo i innych informacji identyfikacyjnych do PCB. Informacje te są niezbędne do identyfikacji komponentów i zapewnienia prawidłowego montażu.

| Korzyści z sitodruku | Opis | Znaczenie |

|---|---|---|

| Identyfikacja komponentów | Umożliwia łatwą identyfikację komponentów | Niezbędne do montażu i naprawy |

| Dokładne umiejscowienie | Ułatwia precyzyjne rozmieszczenie komponentów | Zapewnia prawidłowy montaż i funkcjonalność |

| Kontrast wizualny | Zapewnia wyraźną widoczność w stosunku do podstawowego koloru PCB | Zwiększa czytelność |

Testowanie niezawodności elektrycznej

Testowanie niezawodności elektrycznej obejmuje szereg ocen gwarantujących PCB spełniają standardy wydajności. Wśród nich, Testowanie napięcia I Symulacja środowiskowa są istotnymi elementami.

Testy naprężenia napięciowego poddają płytkę drukowaną kontrolowanym wahaniom napięcia w celu zidentyfikowania potencjalnych słabych punktów. Symulacja środowiska odtwarza rzeczywiste warunki pracy, aby ocenić odporność płyty.

Testowanie napięcia

Testowanie obciążenia napięciowego jest istotnym elementem badanie niezawodności elektrycznej. Symuluje ekstremalne warunki pracy, aby ocenić wytrzymałość płytki PCB wysokie poziomy napięcia i zidentyfikować potencjalne słabości izolacji, komponenty i ogólną wydajność.

Podczas badanie naprężenia napięciowego, PCB poddaje się działaniu wysokiego napięcia, aby ocenić ich niezawodność i trwałość w ekstremalnych warunkach. Testowanie to jest niezbędne dla zapewnienia niezawodności i trwałości płytek drukowanych rzeczywistych warunkach pracy.

Proces ten pomaga w identyfikacji potencjalnych zwarć, awarii lub uszkodzeń izolacji na płytkach PCB w warunkach ekstremalnego napięcia. Dostarcza także cennych danych dla udoskonalenie projektu PCB, procesy produkcyjne i ogólną jakość produktu.

Ostatecznie testy naprężenia napięciowego zwiększają ogólną niezawodność i wydajność płytek PCB w różnych zastosowaniach.

Symulacja środowiskowa

Poza badanie naprężenia napięciowego, który ocenia zdolność płytki PCB do wytrzymywania wysokich poziomów napięcia, testy symulacyjne środowiska służy do oceny wydajności i niezawodności płytki drukowanej w różnych, trudne warunki środowiskowe. Ten rodzaj testów ma kluczowe znaczenie w produkcji płytek PCB, ponieważ pomaga zidentyfikować potencjalne słabości w procesie projektowania i produkcji.

Testy symulacyjne środowiska obejmują poddawanie płytek PCB ekstremalnym warunkom, takim jak temperatura, wilgotność i wibracje, naśladując scenariusze ze świata rzeczywistego. Przyspieszone testy starzenia są przeprowadzane w celu przewidzenia żywotności i wydajności płytki drukowanej w czasie, gwarantując, że produkt końcowy spełnia wymagania standardy przemysłowe.

Zgodność z normami takimi jak IPC-9592 gwarantuje, że płytki PCB spełniają wymagania dotyczące niezawodności. Symulując stresory środowiskoweproducenci mogą identyfikować i usuwać potencjalne usterki, zapewniając niezawodność i wydajność produktu końcowego.

Testy środowiskowe to kluczowy etap procesu produkcji PCB, umożliwiający producentom udoskonalanie projektów i metod produkcji w celu uzyskania wysokiej jakości, niezawodne PCB.

Kontrola końcowa i pakowanie

Na ostatnim etapie produkcji PCB przeprowadzana jest skrupulatna kontrola, która ma zagwarantować, że płytki drukowane spełniają wymagane standardy i specyfikacje klienta. Ten końcowa Inspekcja obejmuje kontrole wizualne za wady, pokrycie maski lutowniczej, I rozmieszczenie komponentów. Wszelkie rozbieżności wykryte podczas tego procesu mogą prowadzić do przeróbka lub odrzucenie PCB.

- Kontrola końcowa zapewnia zgodność ze standardami branżowymi i specyfikacjami klienta

- Przeprowadzane są kontrole wizualne pod kątem defektów, pokrycia maski lutowniczej i rozmieszczenia komponentów

- Wszelkie rozbieżności mogą prowadzić do przeróbki lub odrzucenia płytki PCB

Gdy płytki PCB przejdą kontrolę końcową, są pakowane materiały ochronne aby zapobiec uszkodzeniom podczas transportu. Właściwa dokumentacja i certyfikaty są dołączone do opakowania w celu zapewnienia identyfikowalności i zgodności. Gwarantuje to, że płytki drukowane zostaną dostarczone do klientów w nieskazitelnym stanie, spełniającym ich specyfikacje i wymagania.

Końcowy etap kontroli i pakowania ma kluczowe znaczenie dla zagwarantowania jakości i niezawodności płytek drukowanych.

Jakie są metody testowania stosowane w produkcji płytek PCB?

Jeśli chodzi o wytwarzanie niezbędnych elementów płytek drukowanych, istnieją różne metody testowania stosowane w produkcji płytek PCB w celu zapewnienia jakości i niezawodności. Metody te obejmują inspekcję wizualną, automatyczną inspekcję optyczną, testowanie latającej sondy i testowanie w obwodzie. Każda metoda odgrywa kluczową rolę w wykrywaniu potencjalnych problemów i wad produkowanych płytek PCB.

Kontrola jakości i wysyłka

Aby zagwarantować najwyższy poziom jakości i niezawodności, producenci płytek drukowanych stosują szereg metodologii testowania, w tym testy w obwodzie, automatyczną kontrolę optyczną i kontrolę rentgenowską, aby zweryfikować funkcjonalność i wydajność płytek drukowanych. Każda płytka PCB poddawana jest rygorystycznym testom, aby zagwarantować funkcjonalność, niezawodność i zgodność ze specyfikacjami projektowymi. Testy latającej sondy i testy wypalania są powszechnymi metodami stosowanymi do weryfikacji jakości i wydajności płytek PCB.

| Metoda testowania | Opis | Zamiar |

|---|---|---|

| Testowanie w obwodzie | Testuje poszczególne komponenty na płytce PCB | Sprawdź funkcjonalność komponentu |

| Zautomatyzowana kontrola optyczna | Sprawdza płytkę drukowaną pod kątem defektów i usterek | Wykrywa wady wzroku |

| Kontrola rentgenowska | Sprawdza wewnętrzne warstwy płytki drukowanej | Sprawdza połączenia wewnętrzne |

Właściwe procedury pakowania i wysyłki są niezbędne do ochrony płytek PCB podczas transportu i dostawy do klientów. Certyfikaty i dokumentacja są niezbędne do sprawdzenia jakości PCB i dostarczenia niezbędnych informacji klientom. Wdrażając rygorystyczne środki kontroli jakości, producenci PCB mogą zapewnić dostawę produktów wysokiej jakości, spełniających wymagania klientów.

Często Zadawane Pytania

Jak krok po kroku wyprodukować płytkę drukowaną?

Aby wyprodukować płytkę PCB, proces rozpoczyna się od przygotowania surowców. Obejmuje to nabywanie laminat pokryty miedzią I fotorezyst.

Następny, warstwy wewnętrzne są tworzone na różnych etapach, takich jak obrazowanie, trawienie i laminowanie.

Następnie następuje wiercenie otworów pod elementy przewlekane, a następnie procesy takie jak miedziowanie i nakładanie maski lutowniczej.

Następnie w celu zapewnienia ochrony i funkcjonalności stosowane są opcje wykończenia powierzchni, takie jak srebro zanurzeniowe lub złoto.

Jakie są etapy testowania PCB?

Przy przeprowadzaniu testów PCB istotne jest podejście wieloaspektowe. Początkowo, testowanie w obwodzie służy do wykrywania zwarć i rozwarć, zapewniając prawidłowe działanie obwodu.

Następny, automatyczna inspekcja optyczna służy do identyfikacji defektów, takich jak brakujące komponenty lub niewspółosiowość.

Następnie przeprowadzane są testy latającej sondy w celu oceny łączności i funkcjonalności bez wyposażenia testowego.

Jakich jest 17 typowych etapów przetwarzania w produkcji PCB?

W produkcji płytek PCB do stworzenia niezawodnych płytek drukowanych niezbędnych jest 17 etapów produkcyjnych. Te kroki obejmują:

- Obrazowanie

- Akwaforta

- Wiercenie

- Aplikacja maski lutowniczej

- Wyrównanie warstw

- Laminowanie

- Platerowanie

- Kontrole jakości

Każdy etap gwarantuje precyzyjne ułożenie warstw, bezdefektowe wiercenie i odpowiednią grubość poszycia. Rygorystyczne środki kontroli jakości, w tym automatyczna kontrola optyczna, zapewniają wysoką jakość płytek drukowanych do różnorodnych zastosowań elektronicznych.

Jakie są 7 rodzajów metod testowania PCB?

W dziedzinie testowania płytek drukowanych (PCB) stosuje się siedem różnych metod w celu zagwarantowania niezawodności i jakości płytek PCB. Metody te obejmują Test w obwodzie, Zautomatyzowana kontrola optyczna, test latającej sondy, test wypalania i kontrola rentgenowska, z których każdy służy unikalnemu celowi w wykrywaniu defektów i anomalii.