Awarie płytek drukowanych (PCB) mogą być spowodowane wieloma czynnikami, w tym: puste przestrzenie galwaniczne, niewystarczający luz miedziany, odpryski i problemy z maską lutowniczą. Słabe procesy produkcyjne, wady konstrukcyjne i czynniki środowiskowe takie jak ciepło, kurz i wilgoć mogą również przyczyniać się do awarii PCB. Ponadto pułapki kwasowe, problemy z lutowaniem i wady produkcyjne może pójść na kompromis Niezawodność PCB. Zrozumienie przyczyn awarii PCB jest kluczowe dla projektowania i produkcji niezawodnych systemów elektronicznych. Analizując te czynniki, staje się oczywiste, że kompleksowe podejście do projektowania i produkcji PCB jest niezbędne do zapobiegania awariom i zapewniania najwyższej jakości działania.

Kluczowe dania na wynos

- Ubytki w powłokach galwanicznych, wadliwy proces galwanizacji i zanieczyszczenia mogą być przyczyną zawodności połączeń i uszkodzenia płytek PCB.

- Niewystarczający odstęp między przewodami miedzianymi i wady konstrukcyjne mogą być przyczyną zwarć i niezamierzonego przepływu prądu.

- Odpryski, pułapki kwasowe i wady produkcyjne mogą być przyczyną zwarć, korozji i awarii urządzeń.

- Problemy z lutowaniem, takie jak zimne luty i wady maski lutowniczej, mogą negatywnie wpłynąć na połączenia i żywotność płytki PCB.

- Czynniki środowiskowe, takie jak ciepło, kurz i wilgoć, mogą z czasem powodować degradację i awarię PCB.

Puste przestrzenie w powłoce i niepewne połączenia

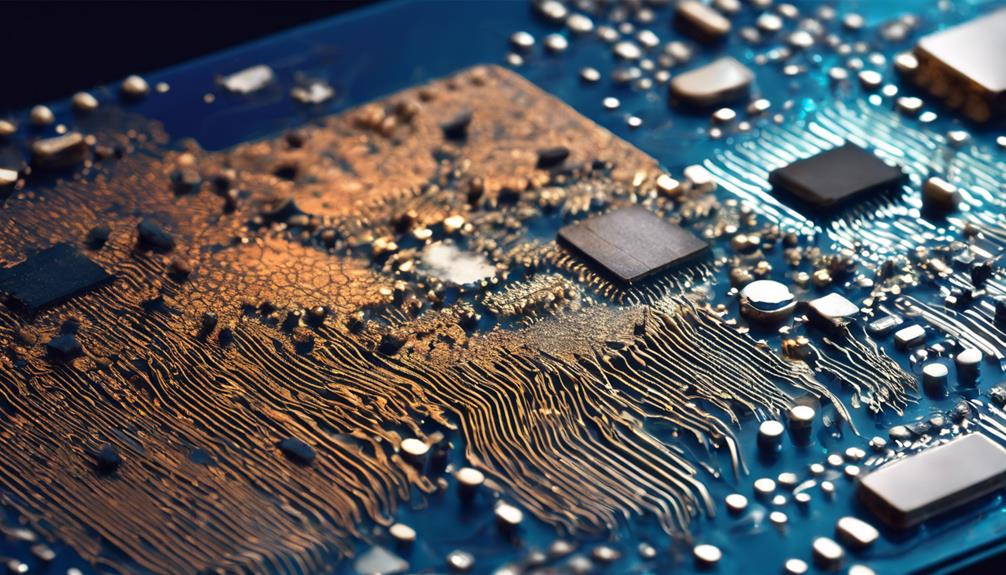

Ubytki w powłoce miedziowej, które objawiają się jako puste przestrzenie w powłoce miedziowej płytki drukowane, są częstym winowajcą niezawodne połączenia elektryczne i późniejsze awarie PCB. Te puste przestrzenie mogą powstać z powodu złych procesów galwanizacji, niewystarczającej przyczepności lub zanieczyszczeń podczas produkcji, co prowadzi do naruszenia integralności miedziowania. W rezultacie połączenia elektryczne stają się zawodne, powodując utrata sygnału, sporadyczne awarie i ogólne wadliwe działanie PCB.

Zidentyfikować puste przestrzenie galwaniczne, techniki diagnostyczne takie jak analiza mikrosekcjonowania I Kontrola rentgenowska są stosowane. Te metody umożliwiają producentom wykrywanie i usuwanie luk w galwanizacji, zapewniając właściwą funkcjonalność i niezawodność płytek drukowanych.

W produkcji PCB ważne jest wdrożenie środki kontroli jakości aby zapobiec powstawaniu pustych przestrzeni w powłoce. Dzięki temu producenci mogą zminimalizować ryzyko zawodnych połączeń i utraty sygnału, co ostatecznie zapobiegnie awariom PCB.

Odstępy miedziane i zwarcia

Niewystarczający prześwit miedzi, krytyczny aspekt projektowania w produkcja płytek drukowanych, może mieć katastrofalne skutki, w tym zwarcia co może spowodować, że cała płyta stanie się niefunkcjonalna. Luz miedziany odnosi się do minimalna odległość między ścieżkami miedzianymi lub komponentami na PCB. Niewystarczająca odległość między tymi elementami może prowadzić do zwarć, skutkując niezamierzony przepływ prądu i potencjalnie katastrofalną awarię.

Właściwy Projekt PCB i rozważania dotyczące układu dla odstępu miedzianego są niezbędne, aby zapobiec zwarciom. Wdrażanie zasady projektowania dla odstępu miedzianego może pomóc uniknąć zwarć i zagwarantować niezawodność płytki drukowanej. Zwarcia mogą uszkodzić komponenty, zakłócić przepływ sygnałui ostatecznie spowodować, że płytka PCB stanie się bezużyteczna.

Aby złagodzić to ryzyko, projektanci muszą starannie rozważyć odstępy miedziane w swoich projektach, zapewniając odpowiednie odstępy między ścieżkami miedzianymi a komponentami, aby zapobiec niezamierzonemu przepływowi prądu. Postępując zgodnie z ustalonymi zasadami projektowania i wytycznymi, projektanci PCB mogą zminimalizować ryzyko zwarć i zapewnić niezawodną pracę swoich płytek drukowanych.

Odłamki i zakłócenia elektryczne

W procesie produkcji płytek drukowanych powstają małe fragmenty materiał przewodzący, znany jako drzazgi, mogą zostać przypadkowo pozostawione, co stanowi poważne zagrożenie dla niezawodności PCB. Te odłamki mogą spowodować zwarcia i zakłócić sygnały elektryczne, prowadząc do nieprzewidywalne zachowanie w urządzeniach elektronicznych. Zakłócenia elektryczne generowane przez odłamki mogą mieć katastrofalne skutki, w tym awarię i uszkodzenie urządzenia.

Odpryski są częstym produktem ubocznym produkcji płytek PCB, a ich obecność może być spowodowana niewystarczającą procesy kontroli jakościPodczas proces produkcji, małe kawałki materiału przewodzącego mogą się oderwać i pozostać na płytce, czekając na okazję, by wywołać spustoszenie.

Niezbędne jest wdrożenie rygorystycznych procedur inspekcji i testowania w celu identyfikacji i eliminacji odprysków na PCB. Dzięki temu producenci mogą znacznie zmniejszyć ryzyko awarii PCB i utrzymać niezawodność swoich produktów. Skuteczne środki kontroli jakości mogą pomóc wykryć i usunąć odpryski, minimalizując prawdopodobieństwo zakłóceń elektrycznych i zwarć.

Brak maski lutowniczej i uszkodzenie podzespołów

Często brak maska lutownicza może mieć daleko idące konsekwencje dla niezawodności i trwałości płytki drukowanej, co ostatecznie prowadzi do przedwczesna awariaBrak maski lutowniczej naraża miedziane ścieżki na potencjalne zwarcia i korozji, co może uszkodzić PCB przewodnictwo elektryczne.

Dodatkowo brak warstwa ochronna między składnikami a środowiskiem zwiększa ryzyko uszkodzenie komponentu. Może się to zdarzyć w wyniku narażenia na stresory środowiskowetakie jak wilgoć, ciepło i zanieczyszczenia.

Brak maski lutowniczej może również prowadzić do pułapek kwasowych, które mogą powodować długotrwałe uszkodzenia PCB. Ponadto brak maski lutowniczej między padami może skutkować słabymi połączeniami lutowniczymi, zmniejszając ogólną przewodność elektryczną PCB.

Prawidłowe nałożenie maski lutowniczej jest niezbędne do ochrony komponentów i zapewnienia trwałości PCB. Zaniedbując ten krytyczny krok, producenci ryzykują pogorszeniem niezawodności i wydajności swoich PCB, co ostatecznie prowadzi do przedwczesnej awarii.

Pułapki na kwasy i ryzyko korozji

Oprócz ryzyka związanego z brakującymi maskami lutowniczymi, inną częstą przyczyną uszkodzenia płytek drukowanych jest tworzenie się pułapki kwasoweco może prowadzić do korozji i narazić na szwank niezawodność z urządzenia elektryczne.

Pułapki kwasowe powstają, gdy środek trawiący zostaje nieumyślnie uwięziony podczas procesu produkcji PCB, tworząc obszary, w których z czasem może wystąpić korozja. Jeśli nie zostaną sprawdzone, te pułapki kwasowe mogą prowadzić do zwarć i awarii urządzeń elektronicznych.

The ryzyko korozji związane z pułapkami kwasowymi mogą naruszyć funkcjonalność i żywotność podzespołów elektronicznych na PCB. zabezpieczenie przed tymi ryzykami, właściwe projektowanie płytek PCB i procesy produkcyjne mają kluczowe znaczenie.

Projektanci i producenci muszą podjąć kroki, aby zapobiec tworzeniu się pułapek kwasowych, a regularne kontrole i konserwacja mogą pomóc w zidentyfikowaniu i rozwiązaniu tych problemów, zanim doprowadzą do Awaria PCB.

Naprężenia termiczne i awarie PCB

Naprężenie cieplne jest powszechnym winowajcą awarii płytek drukowanych (PCB). Może być spowodowane nadmiernymi wahaniami temperatury i suboptymalnymi wybór materiału. Skrajne temperatury, w szczególności, może spowodować spustoszenie w płytkach PCB, powodując nieprawidłowe działanie podzespołów lub ich całkowitą awarię.

Gdy badamy powiązania naprężenia termiczne i awarii PCB, przeanalizujemy kluczową rolę doboru materiałów i ekstremalnych temperatur w łagodzeniu tego powszechnego problemu.

Ekstremalne temperatury mają znaczenie

W warunkach ekstremalnego ciepła lub zimna płytki drukowane są podatne na naprężenia termiczne, główny katalizator usterek i awarii PCB.

Skrajne temperatury mogą prowadzić do stres cieplnypowodując rozszerzanie się i kurczenie komponentów w różnym tempie, co skutkuje osłabione połączenia lutowane i zwiększone prawdopodobieństwo niepowodzenia.

Odpowiednia gramatura miedzi i powłoki odgrywa kluczową rolę w redukcji naprężeń termicznych elementów PCB, gwarantując niezawodną pracę.

Wypalone elementy na płytce drukowanej to łatwo rozpoznawalne oznaki problemów związanych z naprężeniami termicznymi, które mogą mieć katastrofalne skutki dla aplikacje o wysokiej wydajności.

Skuteczny rozpraszanie ciepła jest niezbędny do łagodzenia naprężeń termicznych i zapobiegania awariom.

Poprzez zrozumienie wpływu ekstremalne temperatury Dzięki PCB projektanci i producenci mogą podejmować proaktywne działania w celu zapewnienia niezawodności i długowieczności swoich produktów.

Błędy w doborze materiałów

Niedostateczne uwzględnienie właściwości materiałów w fazie projektowania może prowadzić do niedopasowania współczynników rozszerzalności cieplnej, zaostrzając naprężenia cieplne i zwiększając prawdopodobieństwo awarii PCB. Błędy w doborze materiałów mogą powodować naprężenia cieplne, co prowadzi do awarii i uszkodzeń płytek drukowanych. Naprężenie to może osłabiać połączenia lutowane, powodując ich przedwczesne uszkodzenie.

| Własność materialna | Współczynnik rozszerzalności cieplnej | Konsekwencje niezgodności |

|---|---|---|

| Miedź | 16,5 ppm/K | Osłabione połączenia lutowane |

| FR4 | 12-14 ppm/K | Naprężenie cieplne i awaria PCB |

| Lutować | 21-25 ppm/K | Pęknięte lub złamane stawy |

| Platerowanie | 10-15 ppm/K | Skrócona żywotność i niezawodność |

Wysokowydajne PCB wymagają skutecznego odprowadzania ciepła, aby zmniejszyć wpływ naprężeń cieplnych. Nieprawidłowa waga miedzi i problemy z powłoką mogą nasilić naprężenia cieplne, co prowadzi do wypalenia komponentów i awarii PCB. Dzięki zrozumieniu współczynników rozszerzalności materiału i ich konsekwencji projektanci mogą podejmować świadome decyzje w celu zminimalizowania naprężeń cieplnych i zagwarantowania niezawodnej wydajności PCB.

Słabe lutowanie i awarie połączeń

Niewłaściwe lutowanie i uszkodzenia połączeń mogą prowadzić do nieprawidłowego działania i uszkodzeń płytki drukowanej (PCB).

Zimne połączenia lutowane, powstające w wyniku niewystarczający przepływ lutu, stanowią częsty problem, który może zagrozić integralności połączeń na płytce PCB.

Niewystarczający przepływ lutu może skutkować słabymi połączeniami, co zwiększa prawdopodobieństwo uszkodzenia płytki PCB.

Forma zimnych połączeń lutowanych

Niedostateczne ciepło lub nieprawidłowa technika lutowania mogą sprawić, że lut utworzy słabe połączenie z komponentami, czego skutkiem będą zimne luty, wpływające negatywnie na niezawodność płytek drukowanych.

Zimne luty są częstym problemem w produkcji PCB, prowadzącym do przerywanych połączeń elektrycznych, awarii obwodów i ogólnej awarii. Głównymi przyczynami zimnych lutów są niewystarczające ciepło podczas lutowania i niewłaściwa technika, skutkująca słabymi połączeniami.

| Powoduje | Ruchomości |

|---|---|

| Niewystarczające ciepło | Słabe stawy, przerywane połączenia |

| Nieprawidłowa technika | Zimne luty, awarie obwodów |

| Niewystarczające szkolenie | Wadliwe działanie PCB, problemy z niezawodnością |

Aby zidentyfikować zimne luty, wizualna inspekcja i testowanie multimetrem mogą pomóc wykryć problem w celu naprawy. Niezbędne jest stosowanie właściwych technik lutowania, sprzętu i szkoleń, aby zapobiegać zimnym lutom i zapewnić niezawodną wydajność PCB. Rozumiejąc przyczyny i skutki zimnych lutów, producenci mogą podejmować proaktywne środki, aby zapobiegać tym wadom i utrzymać jakość swoich płytek drukowanych.

Niewystarczający przepływ lutu

Podczas proces lutowania, przepływ lutu może zostać zakłócony, co może prowadzić do słabe stawy i potencjał awaria płytki drukowanej, podkreślając dodatkowo znaczenie właściwe techniki lutowania.

Niewystarczający przepływ lutu może skutkować słabymi połączeniami, podatnymi na pękanie i łamanie pod wpływem naprężeń, powodując przerywane połączenia elektryczne i awarie systemu. Niewystarczający przepływ lutu może również prowadzić do zimne luty, które są notorycznie zawodne i podatne na awarie.

Aby ograniczyć te ryzyka, konieczne jest zastosowanie odpowiednich technik lutowania, zapewniających odpowiedni przepływ lutu i mocne, niezawodne połączenia na płytce drukowanej (PCB).

Środki kontroli jakości podczas procesów lutowania są niezbędne, aby zapobiec nieodpowiedniemu przepływowi lutu i potencjalnym awariom płyt. Wdrażając rygorystyczne środki kontroli jakości, producenci mogą zminimalizować ryzyko nieodpowiedniego przepływu lutu i zagwarantować produkcję wysokiej jakości, niezawodnych płytek PCB.

Wady produkcyjne i awarie PCB

Wady produkcyjne, odpowiedzialne za większość awarii płytek drukowanych w procesie montażu, mogą objawiać się w różnych formach, w tym w postaci źle wyrównanych warstw, zwarć i skrzyżowanych sygnałów. Wady te mogą prowadzić do katastrofalnych awarii, czyniąc płytkę PCB bezużyteczną. Aby złagodzić te problemy, konieczne jest wdrożenie solidnych środków kontroli jakości w trakcie procesu wytwarzania i produkcji.

| Problem produkcyjny | Opis | Wpływ na PCB |

|---|---|---|

| Nieprawidłowo wyrównane warstwy | Warstwy PCB nie są prawidłowo wyrównane, co prowadzi do zwarć | Awaria PCB, obniżona wydajność |

| Zwarcia | Niezamierzone połączenia między elementami PCB | Awaria PCB, obniżona wydajność |

| Skrzyżowane sygnały | Sygnały przesyłane pomiędzy nieprawidłowymi komponentami | Awaria PCB, obniżona wydajność |

| Zanieczyszczone lutowanie | Zanieczyszczenia w lutowiu wpływające na jakość połączenia | Awaria PCB, zmniejszona niezawodność |

| Niewłaściwe techniki lutowania | Nieprawidłowe metody lutowania, prowadzące do słabych połączeń | Awaria PCB, zmniejszona niezawodność |

Prawidłowe testowanie i kontrola PCB podczas procesu montażu mogą pomóc zidentyfikować i naprawić te problemy produkcyjne, zapewniając produkcję wysokiej jakości PCB. Rozwiązując te wady, producenci mogą zminimalizować awarie PCB i zagwarantować niezawodną wydajność.

Czynniki środowiskowe i degradacja PCB

Ponieważ płytki drukowane są z natury podatne na stres środowiskowy, narażenie na działanie ciepła, pył, a wilgoć może prowadzić do degradacji i potencjalnej awarii.

Czynniki środowiskowe, takie jak: ekstremalne temperatury, może przyspieszyć degradację PCB, powodując naprężenia termiczne i potencjalną awarię podzespołów.

Zanieczyszczenia obce, takie jak kurz, włosy, ciecze i włókna mogą z czasem powodować przegrzewanie się i pogarszać wydajność PCB.

Aby złagodzić te ryzyka, środowiska produkcyjne o kontrolowanym klimacie Zaleca się utrzymanie bezpiecznego poziomu wilgotności i zapobieganie wpływowi czynników środowiskowych na PCB.

Przypadkowe uderzenia, przeciążenia sieciowe, przepięcia i wyładowania elektrostatyczne (ESD) mogą przyczynić się do Awarie PCB.

Kumulacja tych czynników środowiskowych może prowadzić do degradacji PCB, co ostatecznie może skutkować awarią.

Aby zagwarantować niezawodność i trwałość płytek drukowanych, należy podczas projektowania i produkcji uwzględnić czynniki środowiskowe.

Wady konstrukcyjne i nieefektywność PCB

Nieodłączny wady projektowe a nieefektywność może znacząco obniżyć niezawodność i wydajność płytek drukowanych, co może prowadzić do przedwczesnej awarii lub nieprawidłowego działania.

Wady konstrukcyjne PCB, takie jak puste przestrzenie w powłoce galwanicznej i niewystarczający odstęp miedzi od krawędzi, może prowadzić do awarie płyt obwodowych. Dodatkowo, brak maski lutowniczej między padami i pułapkami kwasowymi to powszechne niedociągnięcia konstrukcyjne, które mogą mieć wpływ na wydajność płytki PCB.

Niewystarczające ekranowanie przed zakłóceniami elektromagnetycznymi z powodu niedopatrzeń projektowych może powodować awarie PCB. Niewłaściwe planowanie układu i błędy lutowania wynikające z wad projektowych mogą również przyczyniać się do awarii PCB.

Aby złagodzić te problemy, konieczne jest wykorzystanie oprogramowania do projektowania i produkcji (DFM) testowanie prototypu w celu identyfikacji i naprawy wad konstrukcyjnych PCB. Dzięki temu producenci mogą upewnić się, że ich PCB spełniają wymagane normy, minimalizując ryzyko awarii i zapewniając wydajna wydajność.

Często Zadawane Pytania

Jaka jest główna przyczyna uszkodzenia PCB?

Główną przyczyną awarii płytki drukowanej (PCB) jest wprowadzone wady w trakcie procesu montażu.

Wady te mogą objawiać się w różny sposób, m.in. poprzez przesunięcia warstw, zwarcia i skrzyżowania sygnałów.

Takie wady mogą prowadzić do katastrofalnych awarii, podkreślając znaczenie środki kontroli jakości podczas montażu płytki PCB, aby zagwarantować niezawodną pracę i zminimalizować ryzyko awarii.

Jakie są rodzaje awarii płytek drukowanych?

Co jest przyczyną zawodności płytek drukowanych?

The tryby awaryjne z płytki drukowane obejmują szerokie spektrum wad i usterek. Należą do nich wady wprowadzone podczas montażu, spalone komponenty, czynniki środowiskowe takie jak ciepło i wilgotność, problemy z lutowaniem i błędy ludzkie.

Każdy z tych trybów awarii może mieć katastrofalne skutki, w tym wadliwe działanie podzespołów, utratę danych i awarie systemu.

Zrozumienie tych trybów awarii jest kluczowe dla projektowania i produkcji niezawodnych płytek drukowanych.

Jakie są najczęstsze wady PCB?

W dziedzinie produkcji płytek drukowanych (PCB) powszechnie występujące wady mogą mieć znaczący wpływ na niezawodność produktu. Nieprawidłowo wyrównane warstwy, zwarciai skrzyżowane sygnały są powszechnymi wadami, które mogą prowadzić do awarii PCB. Te wady są często wrażliwe na wyładowania elektrostatyczne (ESD), co może zaostrzyć problem.

Zapewnienie odpowiednich środków ostrożności, takich jak materiały bezpieczne pod względem ESD i przeszkolony personel, może ograniczyć występowanie tych wad, co przełoży się na wyższą jakość płytek PCB.

Jakie są dwa najczęstsze problemy podczas rozwiązywania problemów z płytą drukowaną?

Podczas rozwiązywania problemów z płytą drukowaną często pojawiają się dwa podstawowe problemy: spalone elementy I problemy z lutowaniemProblemy te mogą wynikać z różnych czynników, w tym nadmiernego ciepła, niewłaściwego rozmieszczenia i awarii podzespołów. Zanieczyszczone lutowanie I wadliwe połączenia jeszcze bardziej pogłębiają te problemy.

Identyfikacja i rozwiązanie tych problemów jest niezbędne do rozwiązania awarii płyt obwodowych. Poprzez zrozumienie przyczyn źródłowych tych problemów można osiągnąć skuteczne rozwiązywanie problemów i ich rozwiązanie, zapewniając niezawodność i wydajność płyty obwodowej.