Aby pomyślnie wyprodukować prototyp płytki drukowanej (PCB), początkujący muszą przejść skrupulatny proces krok po kroku. Zaczyna się od stworzenia precyzyjnego schematyczny projekt, następnie zaprojektowanie układu PCB i zdefiniowanie elementów krytycznych zasady projektowania. Współpraca z doświadczonymi inżynierami optymalizuje projekt pod kątem wykonalności i opłacalności. The Proces wytwarzania obejmuje wytrawianie i laminowanie warstw, wiercenie i platerowanie PCB oraz nakładanie maski lutowniczej i sitodruku. Wykańczanie i profilowanie powierzchni, montaż PCB i końcowe kontrole jakości i opakowanie uzupełniają cały proces. Wykonując te kroki, będziesz niezawodny i wydajny Prototyp PCB można wyprodukować, a niuanse każdego etapu zostaną ujawnione w miarę dalszej eksploracji.

Kluczowe dania na wynos

- Utwórz precyzyjny projekt schematu, który będzie służył jako plan układu PCB i połączeń komponentów.

- Starannie zaplanuj układ PCB, aby zapewnić integralność sygnału, kontrolę impedancji i zarządzanie temperaturą.

- Zdefiniuj zasady projektowania regulujące układ PCB pod kątem integralności sygnału, możliwości produkcyjnych i niezawodności.

- Współpracuj z doświadczonymi inżynierami, aby zoptymalizować projekt pod kątem wykonalności i opłacalności.

- Zapewnij środki kontroli jakości, w tym testowanie i inspekcję, aby zagwarantować niezawodny i wydajny produkt końcowy.

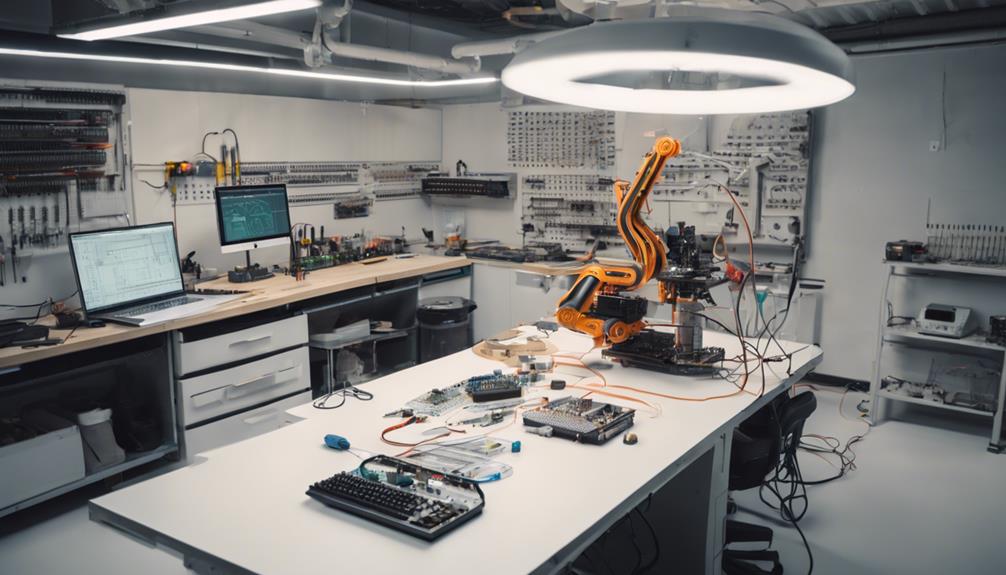

Zrozumienie podstaw projektowania PCB

U podstaw Produkcja prototypów PCB leży dokładne zrozumienie Podstawy projektowania PCB. Wiąże się to ze skomplikowanym procesem tworzenia schematu, układ, I rozmieszczenie komponentów na płaskiej płycie przewodzącej. Dobrze zaprojektowana płytka PCB jest ważna dla zapewnienia możliwości produkcyjnej, opłacalności i maksymalnej wydajności.

Aby to osiągnąć, należy wziąć pod uwagę kluczowe czynniki, takie jak rozmiar deski, szerokość śladu, materiały i czynniki środowiskowe, które mogą mieć wpływ na funkcjonalność płytki PCB. Współpraca od samego początku z doświadczonymi ekspertami inżynieryjnymi umożliwia identyfikację potencjalnych wad projektowych i daje gwarancję, że produkt końcowy będzie spełniał wymagane specyfikacje.

Skuteczna komunikacja z inżynierami PCB ma kluczowe znaczenie w ograniczaniu konieczności wprowadzania poważnych poprawek i opóźnień w projektach. Co więcej, wybór renomowanego dostawcy PCB z dużym doświadczeniem inżynierskim gwarantuje udany projekt spełniający pożądane standardy.

Tworzenie schematycznego projektu

Jako podstawa sukcesu Prototyp PCB leży w dobrze wykonanym schematyczny projekt, ważne jest, aby stworzyć precyzyjny i dokładny reprezentacja wizualna obwodu. Schematyczny projekt służy jako plan dla Układ PCB, gwarantując właściwe rozmieszczenie komponentów i łączność.

Wykorzystując oprogramowanie do projektowania takie jak Altium, Eagle lub KiCad, komponenty są dokładnie rozmieszczone, połączone i opisane w celu potwierdzenia przejrzystości. Ta wizualna reprezentacja obwodu pozwala projektantom zweryfikować funkcjonalność i łączność komponentów przed przejściem do etapu projektowania płytki drukowanej.

Dobrze wykonany projekt schematu zapewnia, że prototyp PCB działa zgodnie z przeznaczeniem, redukując błędy i kosztowne przeróbki. Tworząc precyzyjny projekt schematu, projektanci mogą śmiało przejść do etapu projektowania PCB, wiedząc, że ich projekt jest solidny i niezawodny.

Solidny projekt schematyczny stanowi podstawę udanego prototypu PCB.

Projektowanie stosu PCB

The Układ PCB, istotny element prototypu PCB, wymaga skrupulatnego planowania i projektowania, aby zagwarantować najwyższą wydajność, niezawodność i łatwość produkcji. Dobrze zaprojektowany układ PCB jest niezbędny do osiągnięcia doskonałości Integralność sygnału, kontrola impedancji, I zarządzanie ciepłem. Kolejność warstw, routing sygnału, dystrybucja mocy, I samoloty naziemne to wszystkie krytyczne elementy, które należy dokładnie rozważyć. Aby zapewnić najwyższą wydajność, należy określić liczbę warstw, rodzaj materiału i grubość.

Właściwy projekt układu PCB poprawia wydajność elektryczną, zgodność EMI/EMC i łatwość produkcji prototypu PCB. Niezbędna jest ścisła współpraca z projektantami i producentami PCB, aby upewnić się, że projekt stosu spełnia wymagania i specyfikacje projektu. Starannie zaplanowany projekt układu PCB zapewnia, że produkt końcowy jest niezawodny, wydajny i spełnia pożądane standardy wydajności.

Definiowanie zasad projektowania

Z dobrze zaprojektowanym Układ PCB na miejscu, uwaga skupia się na zdefiniowaniu zasady projektowania które będą rządzić układem PCB, gwarantując, że prototyp spełnia wymagane standardy Integralność sygnału, wykonalność, I niezawodność.

Te zasady projektowania definiują ograniczenia dotyczące układu PCB, w tym: szerokość śladu, odstępy i rozmiary przelotek, które ustalane są w oparciu o możliwości producenta PCB i zamierzone zastosowanie prototypu. Przestrzegając tych zasad projektowania, można zapobiec problemom takim jak zakłócenia sygnału, zwarcia i błędy produkcyjne.

Zasady projektowania są niezbędne dla zapewnienia integralności sygnału, możliwości produkcyjnej i niezawodności prototypu PCB. Określają one między innymi minimalne i maksymalne wartości szerokości ścieżki, odstępów i rozmiarów przelotek.

A sprawdzenie zasad projektowania Oprogramowanie (DRC) służy do sprawdzania zgodności z określonymi zasadami projektowania przed produkcją. Dzięki temu układ PCB jest wolny od błędów i spełnia wymagane standardy.

Pracę z doświadczonymi inżynierami

Współpraca z doświadczonymi inżynierami okazuje się niezbędna w manewrowaniu przez złożoność produkcji prototypów płytek PCB, ponieważ ich wiedza specjalistyczna może znacznie usprawnić ogólny proces projektowania i produkcji. Współpracując z doświadczonymi inżynierami, projektanci mogą zoptymalizować swój projekt pod kątem wykonalności i opłacalności, zapewniając, że ostateczny prototyp spełnia wymagane specyfikacje i ograniczenia budżetowe.

| Korzyści | Opis |

|---|---|

| Skuteczne rozwiązywanie problemów | Natychmiast identyfikuj i rozwiązuj wady projektowe i problemy produkcyjne |

| Prototypy wyższej jakości | Mniej błędów i defektów, co skutkuje bardziej niezawodnym produktem końcowym |

| Innowacyjne rozwiązania | Specjalizacja w znajdowaniu kreatywnych rozwiązań złożonych wyzwań projektowych i produkcyjnych |

| Szybsze czasy realizacji | Przyspieszony rozwój i produkcja prototypów, skracający czas wprowadzenia produktu na rynek |

| Projektowanie pod kątem wykonalności | Zoptymalizowana konstrukcja zapewniająca łatwą i opłacalną produkcję |

Wybór renomowanego dostawcy PCB

Wybór renomowany dostawca PCB ma kluczowe znaczenie, ponieważ bezpośrednio wpływa na jakość i terminowość procesu produkcji prototypu. Niezawodny dostawca może znacząco wpłynąć na sukces Twojego projektu.

Wybierając dostawcę PCB, poszukaj wiedza inżynierska aby zapewnić produktywność i wydajność. Oferta renomowanych dostawców usługi przeglądu projektów aby wcześnie identyfikować błędy i zapobiegać opóźnieniom. Weź pod uwagę doświadczenie dostawcy w obsłudze różnych typów płytek PCB, takich jak obwody sztywne, elastyczne i sztywno-giętkie.

Jeśli potrzebujesz szybkiego prototypowania i krótkich czasów realizacji, wybierz dostawcę z usługi szybkiego zwrotu. Dodatkowo sprawdź, czy dostawca przestrzega standardy przemysłowe jak specyfikacje IPC lub MIL dotyczące zapewnienia jakości. Renomowany dostawca będzie miał udokumentowane doświadczenie w dostarczaniu wysokiej jakości PCB na czas.

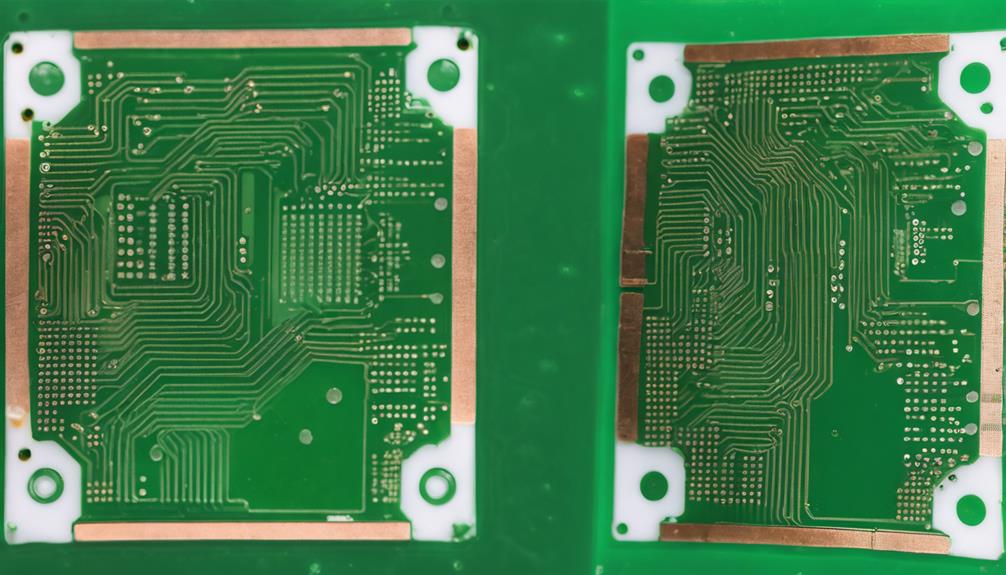

Proces produkcji PCB

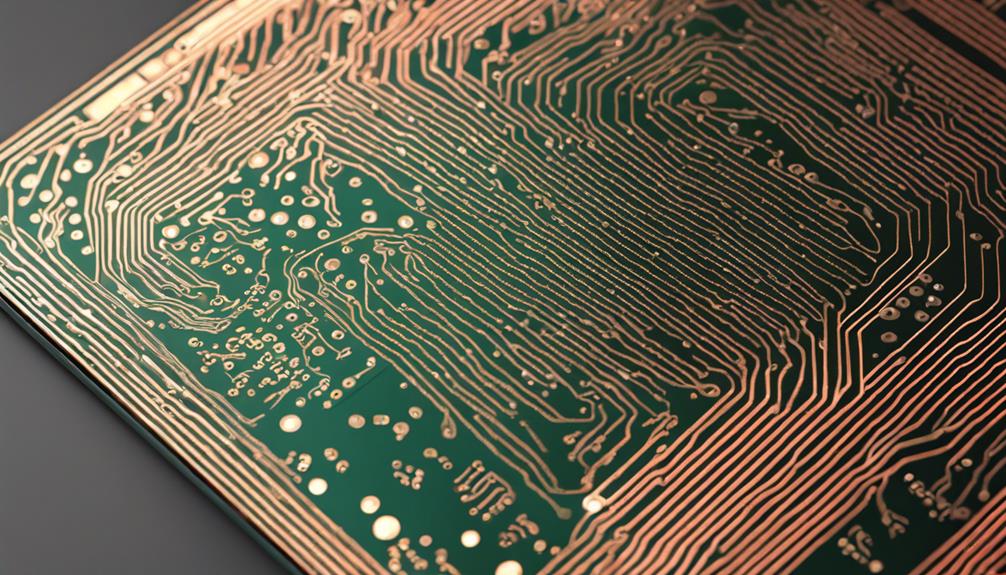

Proces produkcji PCB rozpoczyna się od obrazowanie warstw wewnętrznych, gdzie ścieżki i obwody miedziane są skrupulatnie tworzone przy użyciu folii, co wyznacza początek złożonej serii etapów, których ostatecznym rezultatem jest gotowy prototyp PCB.

Następny ważny krok obejmuje trawienie i wiercenie aby usunąć niechcianą miedź i utworzyć otwory do umieszczenia komponentów. A maska lutownicza następnie stosuje się, aby zabezpieczyć PCB przed czynnikami środowiskowymi, a następnie Naświetlanie światłem UV do utwardzenia warstwy fotorezystu. Wyrównanie warstw i kontrola gwarantują dokładne ułożenie warstw wewnętrznych i zewnętrznych, a defekty są wykrywane za pomocą automatycznej inspekcji optycznej.

W kolejnych etapach warstwy zewnętrzne są laminowane, a wykończenie powierzchni jest stosowany. Wreszcie, kontrole jakości przeprowadzane są w celu sprawdzenia, czy wyprodukowany prototyp PCB spełnia specyfikacje projektowe. W całym procesie precyzja i dbałość o szczegóły są najważniejsze, aby wyprodukować wysokiej jakości płytkę drukowaną spełniającą wymagania projektowe.

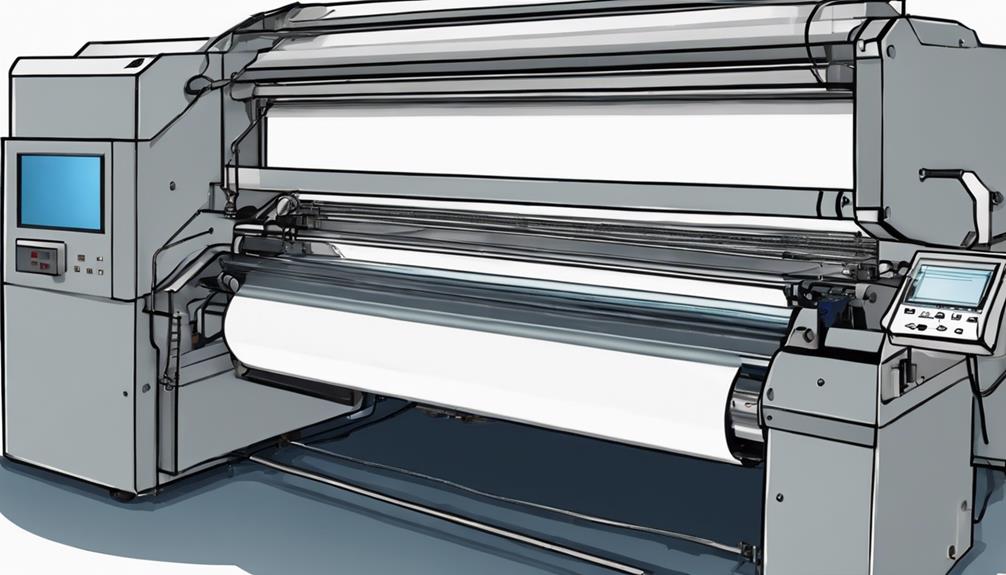

Obrazowanie i drukowanie warstw wewnętrznych

Obrazowanie warstwy wewnętrznej, istotny krok w procesie Proces produkcji PCB, polega na precyzyjnym drukowaniu wzorów obwodów i rozmieszczenie komponentów na filmy za pomocą a drukarka ploterowa. Proces ten przekształca pliki projektowe w fizyczne reprezentacje wewnętrznych warstw, które są niezbędne do dokładnych połączeń obwodów i pozycjonowania komponentów.

Filmy powstałe podczas obrazowania reprezentują ślady miedzi, obwodów i rozmieszczenia komponentów na wewnętrznych warstwach, zapewniając precyzyjny plan kolejnych etapów produkcji.

W procesie drukowania wykorzystuje się kombinację przezroczystego i czarnego atramentu w celu zdefiniowania układu precyzyjna rejestracja i dokładność. Czarny atrament określa ścieżki miedzi i rozmieszczenie komponentów, podczas gdy przezroczysty atrament zapewnia przezroczyste tło.

Zadrukowane folie są następnie przechowywane do wykorzystania w przyszłości w procesie produkcji PCB. Precyzja procesu obrazowania i drukowania jest kluczowa, ponieważ wszelkie błędy i niedokładności mogą prowadzić do wadliwe połączenia obwodów i nieprawidłowe działanie podzespołów.

Warstwy trawienia i laminowania

Na etapie wytrawiania i laminowania warstw w produkcji prototypów PCB wchodzi w grę kilka krytycznych procesów. Tutaj będziemy badać różne techniki trawienia służy do usuwania nadmiaru miedzi.

Metody stosowane w celu zapewnienia silnego przyczepność warstwy są niezbędne dla ogólnej jakości PCB. Dodatkowo przygotowanie pokryty miedzią materiałów ma kluczowe znaczenie dla osiągnięcia najlepszych wyników.

Techniki trawienia

Podczas Proces produkcji prototypów PCBtechniki trawienia odgrywają zasadniczą rolę w dokładnym tworzeniu wzorów obwodów na płytce selektywnie usuwając nadmiar miedzi poprzez procesy chemiczne. Gwarantuje to ten precyzyjny proces eliminowana jest niepożądana miedź, pozostawiając po sobie A dobrze zdefiniowany wzór obwodu. Proces trawienia jest istotnym etapem w procesie produkcji PCB, ponieważ bezpośrednio wpływa na jakość i dokładność produktu końcowego.

W trawieniu, stosowane są procesy chemiczne do rozpuszczenia niechcianej miedzi, umożliwiając tworzenie precyzyjnych wzorów obwodów. Ta technika jest kluczowa w osiągnięciu pożądany poziom precyzji i dokładność wymagana w nowoczesnych urządzeniach elektronicznych. Techniki trawienia umożliwiają usuwanie nadmiaru miedzi złożone wzory obwodów które są niezbędne do funkcjonowania podzespołów elektronicznych.

Wynik procesu trawienia ma bezpośredni wpływ na wydajność i niezawodność produktu końcowego, co czyni go krytycznym krokiem w procesie produkcji PCB.

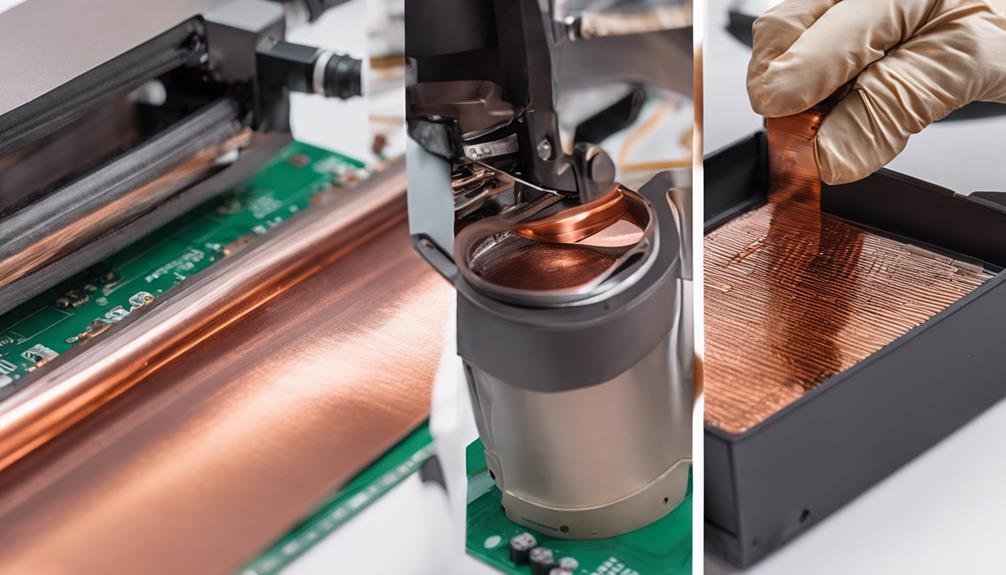

Metody klejenia warstw

Po procesie trawienia następuje kolejny krytyczny etap w produkcji prototypów PCB metody klejenia warstw, gdzie warstwy wewnętrzne Czy laminowane razem tworząc solidną i trwałą deskę. Ten precyzyjny proces gwarantuje, że niepożądana miedź zostanie usunięta z wewnętrznych warstw, zachowując pożądane wzory miedzi.

Proces trawienia jest niezbędny do stworzenia niezawodnego prototypu PCB, ponieważ pozwala na dokładne utworzenie wzorów obwodów.

Równie ważny jest proces laminowania, który zapewnia odpowiednie ułożenie i połączenie warstw wewnętrznej i zewnętrznej. Osiąga się to poprzez precyzyjne techniki klejenia warstw, które zabezpieczają Integralność strukturalna i funkcjonalność ostatecznego prototypu PCB.

Proces łączenia polega na zastosowaniu ciśnienia i ciepła w celu stopienia warstw, tworząc mocne i trwałe połączenie. Rezultatem jest solidny prototyp PCB, który jest w stanie wytrzymać różne warunki środowiskowe i naprężenia eksploatacyjne.

Przygotowanie platerowane miedzią

Warstwy platerowane miedzią, wytrawione zgodnie z precyzyjnymi specyfikacjami, przechodzą skrupulatny proces przygotowania, który łączy trawienie chemiczne z laminacją, aby zagwarantować dokładne wzorce obwodów i solidne łączenie warstw. Ten istotny etap w produkcji prototypów PCB polega na wytrawieniu niepożądanej miedzi za pomocą procesu chemicznego, co zapewnia uzyskanie pożądanego wzoru obwodu na powierzchni miedzi.

Oto kluczowe aspekty przygotowania plateru miedzią:

- Akwaforta: Trawienie chemiczne usuwa niechcianą miedź, tworząc precyzyjny wzór obwodu.

- Warstwy laminowania: Prepreg służy do łączenia folii miedzianej z podłożem, zapewniając silną przyczepność warstwy.

- Przygotowanie warstwy wewnętrznej: Przygotowanie powłoki miedzianej jest niezbędne do przygotowania warstw wewnętrznych do dalszej obróbki, zapewniając dokładność i funkcjonalność końcowego prototypu PCB.

Wiercenie i platerowanie PCB

Dokładne tworzenie otworów to krytyczny etap w procesie produkcji płytek PCB, w którym sterowane komputerowo maszyny skrupulatnie wiercą precyzyjne otwory w celu umieszczenia komponentów, wykorzystując czujniki laserowe do dokładnego wskazywania docelowych miejsc wiercenia. Gwarantuje to dokładne rozmieszczenie komponentów i bezpieczeństwo połączeń elektrycznych.

| Proces | Opis |

|---|---|

| Wiercenie | Tworzenie precyzyjnych otworów do umieszczenia komponentów |

| Platerowanie | Osadzanie miedzi w otworach pod połączenia elektryczne |

| Odkładanie miedzi | Łączenie warstw PCB w celu zapewnienia integralności strukturalnej |

Wiercenie i powlekanie to istotne etapy procesu produkcji PCB, mające na celu przygotowanie płytki do montażu komponentów i funkcjonalności. Proces galwanizacji polega na osadzaniu miedzi w otworach w celu zapewnienia połączeń elektrycznych. To osadzanie miedzi pomaga również stopić ze sobą warstwy PCB, zapewniając integralność strukturalną. Połączenie precyzyjnego wiercenia i platerowania gwarantuje, że płytka drukowana jest gotowa do umieszczenia komponentów, co ostatecznie prowadzi do funkcjonalnej i niezawodnej płytki drukowanej.

Nakładanie maski lutowniczej i sitodruku

W procesie produkcji prototypów PCB zastosowanie maska lutownicza I jedwabny ekran to krytyczny krok gwarantujący niezawodność i czytelność płytka drukowana.

Zastosowanie maski lutowniczej polega na selektywnym powlekaniu powierzchni PCB w celu ochrony śladów miedzi i zapobiegania mostkom lutowniczym podczas montażu.

Następnie przyjrzymy się precyzyjnym procesom nakładania maski lutowniczej i sitodruku, które są niezbędne do produkcji wysokiej jakości prototypów PCB.

Zastosowanie maski lutowniczej

Nałożenie maski lutowniczej i sitodruku na prototyp PCB jest krytycznym krokiem w procesie produkcyjnym, ponieważ nie tylko chroni płytkę przed czynnikami środowiskowymi, ale także ułatwia montaż komponentów i gwarantuje ogólną funkcjonalność produktu końcowego.

Proces nakładania maski lutowniczej polega na nałożeniu warstwy powłoki ochronnej na powierzchnię PCB, aby zapobiec mostkom lutowniczym i zwarciom. Warstwa ta ma zazwyczaj kolor zielony, ale można ją również dostosować do specyficznych wymagań projektowych.

Oto trzy kluczowe aspekty stosowania maski lutowniczej:

- Ochrona środowiska: Maska lutownicza chroni płytkę PCB przed czynnikami środowiskowymi, takimi jak kurz i wilgoć, zapewniając niezawodne działanie.

- Precyzyjna aplikacja: Maskę lutowniczą należy nałożyć równomiernie i równomiernie, aby zapobiec mostkom lutowniczym i zwarciom.

- Estetyka i funkcjonalność: Sitodruk służy do dodawania etykiet komponentów, logo i innych ważnych informacji na powierzchnię PCB, poprawiając ogólny wygląd i funkcjonalność produktu końcowego.

Proces sitodruku

W procesie sitodruku stosuje się precyzyjną i kontrolowaną metodę nakładania maski lutowniczej i legend sitodruku na powierzchnię PCB, zapewniając wysoką jakość wykończenia. Proces ten jest niezbędnym etapem w produkcji płytek PCB, ponieważ zapewnia warstwę ochronną dla ścieżek miedzi i przekazuje ważne informacje użytkownikowi.

| Proces sitodruku | Opis |

|---|---|

| Przygotowanie szablonu | Za pomocą maski lutowniczej lub wzoru sitodruku tworzony jest precyzyjny szablon |

| Zastosowanie maski lutowniczej | Maskę lutowniczą nakłada się przez szablon na powierzchnię PCB |

| Aplikacja z legendą sitodruku | Atrament nakładany jest przez szablon, tworząc legendy sitodruku |

| Proces utwardzania | Nałożona maska lutownicza i legendy sitodruku utwardzane są w piecu |

| Kontrola jakości | PCB jest sprawdzana pod kątem wszelkich defektów i niedoskonałości |

Proces sitodruku zapewnia dokładne nałożenie maski lutowniczej i detali sitodruku, zapewniając profesjonalne wykończenie. Precyzja tego procesu ma kluczowe znaczenie, ponieważ bezpośrednio wpływa na ogólną jakość płytki PCB. Stosując profesjonalny proces sitodruku, producenci płytek PCB mogą zagwarantować produkt o wysokiej niezawodności, spełniający wymagania współczesnej elektroniki.

Wykańczanie i profilowanie powierzchni

Wykańczanie powierzchni, kluczowy etap w produkcji płytek PCB, odgrywa zasadniczą rolę w zwiększaniu funkcjonalności i trwałości płytek drukowanych poprzez ochronę ścieżek miedzianych przed czynnikami środowiskowymi i zapewnienie niezawodnej lutowalności. Proces ten polega na nałożeniu cienkiej warstwy materiału na powierzchnię PCB, która chroni ścieżki miedzi przed korozją i utlenianiem.

Oto trzy istotne aspekty wykończenia powierzchni:

- Opcje wykończenia powierzchni: Immersion Silver i Immersion Gold to dwie popularne opcje wykończenia powierzchni, każda odpowiednia do różnych zastosowań. Immersion Silver zapewnia ekonomiczne rozwiązanie, natomiast Immersion Gold zapewnia doskonałą lutowność i odporność na korozję.

- Poprawiona lutowność: Wykończenie powierzchni poprawia lutowność płytki PCB, zapewniając niezawodne połączenia i najwyższą wydajność.

- Odporność na środowisko: Wykończenie powierzchni chroni ścieżki miedziane przed czynnikami środowiskowymi, takimi jak wilgoć, wilgoć i zanieczyszczenia, wydłużając w ten sposób żywotność płytki drukowanej.

Oprócz wykończenia powierzchni profilowanie polega na docięciu płytki PCB do ostatecznego kształtu i rozmiaru, zapewniając bezproblemową integrację z urządzeniami elektronicznymi. Łącząc te dwa procesy, producenci mogą wytwarzać wysokiej jakości płytki drukowane o zwiększonej funkcjonalności i niezawodności.

Proces montażu PCB

Po pomyślnym zakończeniu obróbki powierzchni i profilowania płytka drukowana (PCB) przechodzi następnie proces proces składania, istotny etap, w którym komponenty są skrupulatnie łączone w celu stworzenia funkcjonalnej płytki drukowanej.

Proces montażu PCB polega na zastosowaniu pasta lutownicza, a następnie precyzyjne rozmieszczenie komponentów i Lutowanie reflow do tworzenia trwałych połączeń. Aby zagwarantować jakość montażu, metody inspekcji takie jak prześwietlenie rentgenowskie, AOI i kontrole ręczne.

Może być konieczne wstawienie komponentu z otworem przelotowym techniki lutowania ręcznego dla precyzji. Po złożeniu płytka PCB poddawana jest różnym procesom metody testowania, w tym testowanie w obwodzie oraz testowanie latającej sondy w celu sprawdzenia jej funkcjonalności. Te metody testowania są niezbędne do zapewnienia prawidłowego funkcjonowania końcowej płytki drukowanej.

Proces montażu PCB to krytyczny etap, który wymaga szczególnej dbałości o szczegóły, aby zapewnić produkcję wysokiej jakości, funkcjonalna płytka drukowana. Łącząc precyzyjne rozmieszczenie komponentów, niezawodne lutowanie i rygorystyczne testy, proces montażu przygotowuje grunt pod niezawodny i wydajny prototyp PCB.

Końcowa kontrola jakości i pakowanie

Na końcowym etapie kontroli jakości każdy prototyp PCB jest szczegółowo sprawdzany w celu sprawdzenia jego zgodności ze specyfikacjami, wykrycia wszelkich defektów i zagwarantowania najwyższej funkcjonalności przed zapakowaniem. Ten etap jest niezbędny, aby płytki PCB spełniały wymagania klienta i były wolne od wad.

Podczas końcowej kontroli jakości wykorzystuje się maszyny do automatycznej kontroli optycznej (AOI) w celu wykrycia wszelkich defektów i niedokładności. Każda płytka PCB przechodzi rygorystyczne testy w celu zapewnienia funkcjonalności i niezawodności przed zapakowaniem do wysyłki.

Oto kluczowe aspekty końcowej kontroli jakości i etapu pakowania:

- Rygorystyczne testy: Każda płytka PCB jest dokładnie testowana, aby zapewnić najwyższą funkcjonalność i niezawodność.

- Środki kontroli jakości: Wdrożone w celu utrzymania wysokich standardów i spełnienia wymagań klientów.

- Bezpieczne opakowanie: PCB są bezpiecznie pakowane, aby chronić je podczas transportu i przechowywania, dzięki czemu docierają do klientów w doskonałym stanie.

Często Zadawane Pytania

Jak krok po kroku wyprodukować płytkę drukowaną?

Do produkcji A PCBproces rozpoczyna się od zaprojektowania układu. Wiąże się to z zapewnieniem precyzyjnego rozmieszczenia komponentów i trasowania. Następnie drukowane są warstwy wewnętrzne, ślady miedzi są trawione i wiercone są precyzyjne otwory na komponenty. Po tym, maska lutownicza nakłada się, a zewnętrzne warstwy wyrównuje i laminuje. Gotowa płytka drukowana jest następnie sprawdzana pod kątem defektów za pomocą automatycznej kontroli optycznej. Po kontroli nakładane jest wykończenie powierzchni i testy elektryczne jest przeprowadzony. Aby wyprodukować wysokiej jakości prototyp PCB, ważne jest sprawdzenie, czy zostały spełnione środki kontroli jakości.

Jak zrobić prototyp PCB?

Aby utworzyć prototypową płytkę PCB, zacznij od zaprojektowania układu za pomocą oprogramowania takiego jak Altium, Eagle lub KiCad. Gwarancja dokładnych specyfikacji projektowych i rozmieszczenia komponentów.

Następnie wygeneruj Pliki Gerbera i przesłać je do szybki producent płytek PCB. Następnie producent wykona obraz, wytrawi, wywierci i zmontuje płytkę.

Jakich jest 17 typowych etapów przetwarzania w produkcji PCB?

W produkcji płytek PCB 17 drobiazgowych etapów odgrywa kluczową rolę w zapewnieniu precyzji i jakości. Proces rozpoczyna się od obrazowanie warstw wewnętrznych, a następnie trawienie i wiercenie, aplikacja maski lutowniczeji wyrównanie warstw.

Następuje laminowanie, powlekanie galwaniczne i galwanizacja, których kulminacją jest końcowe kontrole jakości. Kontrole te obejmują testy elektryczne, kontrole wizualne i kontrole krawędzi, aby zagwarantować, że urządzenie jest wolne od wad, PCB o wysokiej niezawodności.

Każdy etap jest niezbędny do wyprodukowania wysokiej jakości, niezawodnych prototypów i małych partii PCB dla różnorodnych gałęzi przemysłu i zastosowań.

Jak zaprojektować płytkę PCB dla początkujących?

Projektując płytkę PCB dla początkujących, ważne jest, aby zacząć od stworzenia precyzyjnej płytki schematyczny projektowania obwodów przy użyciu oprogramowania takiego jak Altium, Eagle lub KiCad. Gwarantuje to solidne podstawy dla procesu układania.

Następnie ustal jasno zasady projektowania, biorąc pod uwagę takie czynniki, jak rozmiar płytki, szerokość śladu i materiały, aby zapewnić możliwości produkcyjne i funkcjonalność.