Technologia otworów przelotowych odgrywa kluczową rolę w szerokim zakresie zastosowań w różnych gałęziach przemysłu, m.in elektronika samochodowa, gdzie gwarantuje trwałość i stabilność mechaniczną w krytycznych układach. W przemysłowe systemy sterowaniazapewnia bezpieczne połączenia i długotrwałą wydajność. Urządzenia medyczne polegać na technologia przelotowa do kompaktowych i stabilnych mechanicznie konstrukcji. Dodatkowo jest stosowany w elektronika dużej mocy, prototypowanie PCB, wymiana starszych komponentów systemów i urządzenia elektroniczne w trudnych warunkach. Jego zastosowania obejmują również obwody wysokiej częstotliwości, elektronikę lotniczą i obronną. Jego wszechstronność i niezawodność sprawiają, że jest to niezbędny element w różnych sektorach, a dalsze badanie jego zastosowań ujawnia jego znaczenie w umożliwianiu innowacyjnych rozwiązań.

Kluczowe dania na wynos

- Technologia otworów przelotowych jest preferowana w elektronice samochodowej ze względu na jej trwałość i stabilność mechaniczną w krytycznych układach, takich jak jednostki sterujące silnika i moduły ABS.

- Przemysłowe systemy sterowania opierają się na technologii otworów przelotowych, która zapewnia bezpieczne połączenia, długotrwałą wydajność i łatwość konserwacji w trudnych warunkach.

- W montażu komponentów urządzeń medycznych technologia otworów przelotowych umożliwia tworzenie kompaktowych, stabilnych mechanicznie urządzeń o długotrwałej wydajności i łatwej konserwacji.

- Technologia przelotowa jest niezbędna w rozwiązaniach elektronicznych dużej mocy, w tym wzmacniaczach dużej mocy i systemach zarządzania ciepłem, ze względu na jej zdolność do obsługi wysokiego przepływu prądu i wydajnego rozpraszania ciepła.

- Technologię tę wykorzystuje się także w prototypowaniu i produkcji płytek PCB, wymianie starszych komponentów systemów, urządzeniach elektronicznych pracujących w trudnych warunkach oraz komponentach obwodów wysokiej częstotliwości.

Zastosowania elektroniki samochodowej

W wymagających środowiskach nowoczesnych pojazdów, technologia przelotowa stało się preferowanym rozwiązaniem dla zastosowania elektroniki samochodowej, gdzie jego nieodłączna trwałość i stabilność mechaniczna są niezbędne do zapewnienia niezawodnego działania i bezpieczeństwa.

Komponenty z otworami przelotowymi są szeroko stosowane w elektronice samochodowej, w tym w jednostkach sterujących silnika, modułach ABS i elektronice deski rozdzielczej, gdzie zapewniają niezawodne połączenia dla kluczowych funkcji bezpieczeństwa i wydajności.

Solidny charakter technologii otworów przelotowych sprawia, że idealnie nadaje się do wytrzymywania wysokie wymagania prądowe, odporność na wibracje i wahania temperatury nieodłącznie związane z eksploatacją pojazdu. Producenci samochodów polegają na technologii otworów przelotowych, aby zapewnić długoterminową niezawodność i łatwość serwisowania systemów elektronicznych krytyczne funkcje bezpieczeństwa działają nawet w ekstremalnych warunkach.

Komponenty przemysłowego systemu sterowania

Ponieważ przemysłowe systemy sterowania wymagają niezachwianej niezawodności i trwałości, technologia przelotowa stał się podstawą komponentów wymagających bezpiecznych połączeń i długotrwałej wydajności. Elementy z otworami przelotowymi są idealne do przemysłowych systemów sterowania, ponieważ to zapewniają solidne połączenia mechaniczne i łatwość lutowania. Ta technologia jest szczególnie odpowiednia dla elektronika mocy w przemysłowych układach sterowania, gwarantując stabilną i długotrwałą pracę. Komponenty takie jak rezystory, kondensatory i złącza często wykorzystują technologię otworów przelotowych w celu zabezpieczenia połączeń.

The wymagania dotyczące wytrzymałości i użyteczności zastosowań przemysłowych sprawia, że preferowanym wyborem jest technologia otworów przelotowych. Trwałe połączenia i łatwość konserwacji zapewniane przez elementy z otworami przelotowymi, czynią je niezbędnym elementem przemysłowych systemów sterowania.

Zespół komponentów urządzenia medycznego

W montażu komponentów urządzenia medycznego znaczenie technologia przelotowa polega na jego zdolności do zapewniania niezawodnych rozwiązań połączeniowych, zapewniających integralność krytyczną urządzenia medyczne.

Jak miniaturyzacja urządzeń wysiłki wciąż postępują, rola technologii otworów przelotowych staje się coraz bardziej istotna w umożliwianiu opracowywania kompaktowych, a jednocześnie solidnych wyrobów medycznych.

Wysiłki związane z miniaturyzacją urządzeń

Technologia otworów przelotowych odgrywa kluczową rolę w: miniaturyzacja urządzeń wysiłki w zakresie montażu elementów urządzeń medycznych, ponieważ umożliwia tworzenie kompaktowych, niezawodnych i stabilnych mechanicznie urządzeń, które spełniają rygorystyczne wymagania elektroniki medycznej.

Technologia ta wspiera rozwój mniejszych, ale jednak wysoce funkcjonalne wyroby medyczne, takie jak rozruszniki serca, wszczepialne czujniki i sprzęt diagnostyczny, które wymagają trwałych połączeń i kompaktowych konstrukcji.

Wykorzystując technologię otworów przelotowych, producenci urządzeń medycznych mogą zagwarantować niezawodność i użyteczność swoich produktów, co ma kluczowe znaczenie w zastosowaniach, w których bezpieczeństwo i funkcjonalność są najważniejsze.

The stabilność mechaniczna i niezawodność elementów z otworami przelotowymi czyni je idealnymi do wymagających urządzeń medycznych długotrwałe działanie.

Dodatkowo technologia przewlekana ułatwia tworzenie urządzeń, które można łatwe w serwisowaniu i konserwacji, redukując przestoje i zapewniając praca ciągła.

Niezawodne rozwiązania w zakresie połączeń

Niezawodne połączenia mają ogromne znaczenie podczas montażu komponentów urządzeń medycznych, ponieważ bezpośrednio wpływają na wydajność i bezpieczeństwo krytycznych aplikacji. Technologia przewlekana odgrywa kluczową rolę w zapewnieniu trwałych połączeń, niezbędnych przy montażu wyrobów medycznych. Technologia ta zapewnia stabilność mechaniczną, precyzję i łatwość serwisowania, co czyni ją ważnym wyborem w przypadku elektroniki medycznej.

W montażu wyrobów medycznych technologia otworów przelotowych oferuje szereg korzyści, w tym:

- Solidne połączenia: Montaż przewlekany gwarantuje niezawodne połączenia, które wytrzymują trudy stosowania sprzętu medycznego.

- Trwałość: Technologia otworów przelotowych zapewnia solidne połączenia, które wytrzymują wymagania związane z działaniem urządzeń medycznych.

- Wymagania dotyczące wysokiej niezawodności: Technologia otworów przelotowych spełnia wysokie standardy niezawodności sprzętu medycznego, zapewniając doskonałą wydajność i bezpieczeństwo.

Technologia otworów przelotowych jest niezbędna przy montażu wyrobów medycznych, ponieważ zapewnia niezawodne połączenia spełniające wysokie standardy niezawodności sprzętu medycznego. Wykorzystując technologię otworów przelotowych, producenci wyrobów medycznych mogą zagwarantować precyzję, trwałość i użyteczność swoich wyrobów, ostatecznie poprawiając opiekę nad pacjentem i bezpieczeństwo.

Rozwiązania elektroniki dużej mocy

W rozwiązaniach elektroniki dużej mocy, technologia przelotowa odgrywa kluczową rolę w zapewnieniu niezawodnego i wydajnego działania. Wzmacniacze dużej mocy Skorzystaj z solidnych połączeń i możliwości zarządzania temperaturą, jakie zapewniają komponenty z otworami przelotowymi.

Wzmacniacze dużej mocy

W wymagających zastosowaniach elektroniki dużej mocy niezbędne są solidne połączenia zdolne wytrzymać duży przepływ prądu, co sprawia, że technologia przelotowa jest preferowanym wyborem w przypadku wzmacniaczy dużej mocy. Ta preferencja wynika ze zdolności technologii do zapewnienia stabilności mechanicznej i trwałości, gwarantując niezawodne działanie w trudnych warunkach pracy.

Komponenty przewlekane we wzmacniaczach dużej mocy oferują kilka kluczowych korzyści, w tym:

- Efektywne zarządzanie energią: Technologia przelotowa umożliwia efektywne zarządzanie mocą i przetwarzanie sygnału, co czyni ją idealnym wyborem dla wzmacniaczy dużej mocy w sprzęcie lotniczym, wojskowym i przemysłowym.

- Wytrzymałość i niezawodność: Komponenty z otworami przelotowymi zapewniają długoterminową niezawodność i wytrzymałość w trudnych warunkach pracy, wytrzymując wysokie napięcia i prądy bez utraty wydajności.

- Solidne połączenia: Technologia przelotowa zapewnia solidne połączenia zdolne wytrzymać duży przepływ prądu, co czyni ją niezbędnym elementem wzmacniaczy dużej mocy.

Zarządzanie ciepłem

Jak elektronika dużej mocy pracy w coraz wyższych temperaturach, potrzeba efektywności zarządzanie ciepłem staje się niezbędne i technologia przelotowa odgrywa kluczową rolę w gwarantowaniu niezawodne działanie z komponenty mocy.

Zarządzanie temperaturą ma kluczowe znaczenie w zastosowaniach elektronicznych dużej mocy, ponieważ może prowadzić do nadmiernego ciepła awaria komponentu i zmniejszoną żywotność. Technologia otworów przelotowych zapewnia wydajne rozwiązanie rozpraszanie ciepła, umożliwiające niezawodną pracę podzespołów zasilających.

Komponenty z otworami przelotowymi, takie jak radiatory, tranzystory mocy i diody, zostały specjalnie zaprojektowane do radzenia sobie z wyzwaniami termicznymi w zastosowaniach elektronicznych dużej mocy. Komponenty te są powszechnie stosowane w zasilaczach, falownikach, napędach silników i przemysłowe systemy sterowania, gdzie zarządzanie ciepłem jest najważniejsze.

Technologia otworów przelotowych jest preferowana w przypadku elektroniki dużej mocy ze względu na jej wytrzymałość i możliwości rozpraszania ciepła, co czyni ją idealnym rozwiązaniem do zarządzania ciepłem w zastosowaniach elektroniki dużej mocy. Wykorzystując technologię otworów przelotowych, projektanci mogą zapewnić niezawodne i wydajne zarządzanie ciepłem, co skutkuje lepszą wydajnością i trwałością systemu.

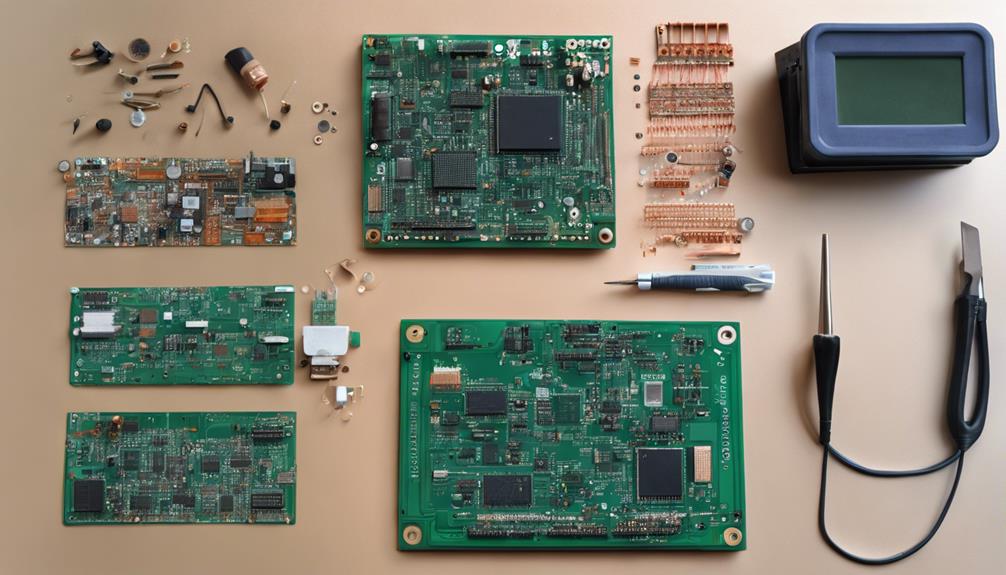

Prototypowanie i produkcja PCB

Na początkowych etapach rozwoju systemu elektronicznego technologia otworów przelotowych odgrywa kluczową rolę w ułatwianiu szybkiego prototypowania i produkcji płytek PCB. Technologia ta oferuje kilka korzyści, w tym łatwość użycia, opłacalność i elastyczność w doborze komponentów i dostosowywaniu układu.

Korzyści płynące z technologii otworów przelotowych w prototypowaniu i produkcji płytek PCB można podsumować w następujący sposób:

- Szybkie prototypowanie: Technologia otworów przelotowych umożliwia szybkie testowanie, modyfikacje i wymianę komponentów, umożliwiając projektantom powtarzanie projektów i skuteczną weryfikację wydajności.

- Elastyczność w projektowaniu: Elementy z otworami przelotowymi można łatwo wymieniać lub wymieniać, co umożliwia projektantom testowanie różnych projektów obwodów i technik lutowania.

- Efektywne testowanie i rozwój: Technologia otworów przelotowych ułatwia szybką produkcję płytek PCB do prototypów, umożliwiając projektantom skuteczne testowanie, udoskonalanie i finalizowanie specyfikacji produktu.

Wymiana starszych komponentów systemu

Technologia otworów przelotowych często okazuje się kluczowa w wymiana starszych komponentów systemu, oferując niezawodne rozwiązanie w zakresie naprawy lub wymiany podzespołów w przestarzałym sprzęcie, który wciąż wymaga funkcjonalności.

Technologia ta stanowi idealne rozwiązanie w zakresie konserwacji i napraw starsze systemy elektronicznegwarantując ciągłość pracy i minimalizując przestoje. Komponenty z otworami przelotowymi są łatwo dostępne dla starszych projektów i można je łatwo zintegrować z istniejącymi płytki drukowaneco czyni je atrakcyjną opcją wymiany podzespołów.

Trwałość i łatwość naprawy oferowana przez technologia przelotowa uczynić go niezbędnym narzędziem konserwacja starszego systemu. Dodatkowo zapewnia technologię otworów przelotowych kompatybilność i niezawodność podczas wymiany podzespołów w starszych układach elektronicznych, zmniejszając ryzyko awarii układu i zapewniając ciągłość pracy.

Urządzenia elektroniczne w trudnych warunkach

W przypadku urządzeń elektronicznych pracujących w trudnych warunkach, gdzie niezawodność jest najważniejsza, preferowanym wyborem staje się technologia otworów przelotowych ze względu na jej wyjątkową trwałość i solidne połączenia mechaniczne. Technologia ta szczególnie nadaje się do zastosowań w przemyśle lotniczym, sprzęcie wojskowym i przemysłowych systemach sterowania, gdzie ekstremalne temperatury, wibracje i wilgoć mogą pogorszyć wydajność.

Komponenty z otworami przelotowymi zapewniają wysoką odporność na czynniki środowiskowe, zapewniając stabilną pracę w trudnych warunkach. Wytrzymałość mechaniczna technologii otworów przelotowych sprawia, że nadaje się ona do urządzeń elektronicznych narażonych na trudne warunki w różnych gałęziach przemysłu.

Kluczowe zalety technologii otworów przelotowych w trudnych warunkach obejmują:

- Zwiększona trwałość: Elementy z otworami przelotowymi są odporne na ekstremalne temperatury, wibracje i wilgoć, zapewniając długoterminową wydajność.

- Solidne połączenia mechaniczne: Technologia otworów przelotowych zapewnia niezawodne połączenia mechaniczne, zmniejszając ryzyko awarii podzespołów w trudnych warunkach.

- Wysoka niezawodność: Komponenty z otworami przelotowymi zaprojektowano tak, aby działały stale w trudnych warunkach, zapewniając stabilną pracę w wymagających zastosowaniach.

Elementy obwodów wysokiej częstotliwości

Krytyczna integralność sygnału w aplikacje o wysokiej częstotliwości, Jak na przykład Obwody i filtry RF, gwarantuje zastosowanie elementy z otworami przelotowymi, które zapewniają niezbędne wytrzymałość mechaniczna i trwałość dla stabilna praca.

Technologia przelotowa jest szczególnie odpowiednia do zastosowań o wysokiej częstotliwości, gdzie najważniejsza jest integralność sygnału. Komponenty takie jak cewki indukcyjne, kondensatory i rezystory w formacie przelotowym są stosowane w obwodach wysokiej częstotliwości w celu utrzymania stabilności i wydajności.

Silne połączenia elektryczne i odporność na zakłócenia sygnału zapewniane przez komponenty z otworami przelotowymi, czynią je idealnym wyborem do obwodów wysokiej częstotliwości. Sprzęt lotniczy, telekomunikacyjny i RF często wykorzystuje technologię otworów przelotowych w obwodach wysokiej częstotliwości ze względu na jej niezawodność i wydajność.

Technologia otworów przelotowych zapewnia niezbędną wytrzymałość mechaniczną i trwałość do pracy w obwodach o wysokiej częstotliwości niezawodne działanie w wymagających zastosowaniach. Wykorzystując technologię otworów przelotowych, projektanci mogą tworzyć obwody wysokiej częstotliwości spełniające wymagania rygorystyczne wymagania nowoczesnych systemów RF.

W jaki sposób można zastosować technologię otworów przelotowych w różnych branżach i produktach?

Technologia otworów przelotowych jest szeroko stosowana w różnych gałęziach przemysłu i produktach, od motoryzacji po przemysł lotniczy. The ujawniono najlepsze techniki lutowania może zapewnić mocne i niezawodne połączenia komponentów urządzeń elektronicznych. Metoda ta jest szczególnie korzystna w zastosowaniach wymagających trwałości i niezawodności, co czyni ją popularnym wyborem w wielu sektorach.

Elektronika lotnicza i obronna

Ponieważ elektronika lotnicza i obronna działa w trudnych warunkach charakteryzujących się ekstremalnymi temperaturami, wysokimi wibracjami i intensywnym promieniowaniem, zastosowanie niezawodnych komponentów ma kluczowe znaczenie, aby zagwarantować bezproblemowe działanie systemów o znaczeniu krytycznym. Technologia otworów przelotowych okazała się idealnym rozwiązaniem dla tych zastosowań, oferując stabilność mechaniczną i niezawodność w najbardziej wymagających warunkach.

Niektóre z kluczowych zastosowań technologii otworów przelotowych w elektronice lotniczej i obronnej obejmują:

- Wojskowe systemy łączności: Komponenty z otworami przelotowymi zapewniają bezpieczne połączenia elektryczne w środowiskach o wysokich wibracjach i wysokiej temperaturze, zapewniając niezawodną komunikację w sytuacjach krytycznych.

- Sprzęt radarowy i awionika: Wysoka trwałość i solidność technologii otworów przelotowych czyni ją idealnym wyborem dla systemów, które wymagają długoterminowej wydajności i łatwości serwisowania.

- Systemy naprowadzania rakiet: Niezawodność i stabilność mechaniczna elementów z otworami przelotowymi są niezbędne do precyzyjnego funkcjonowania tych systemów, w których awaria nie wchodzi w grę.

Zdolność technologii przewlekanej do zapewniania niezawodnych i trwałych komponentów uczyniła z niej niezbędny element elektroniki lotniczej i obronnej, zapewniający powodzenie operacji o znaczeniu krytycznym.

Często Zadawane Pytania

Które z poniższych zastosowań jest powszechnym zastosowaniem technologii otworów przelotowych?

Jeśli chodzi o typowe zastosowania, często wykorzystuje się technologię otworów przelotowych systemy dużej mocytakie jak zasilacze i systemy sterowania silnikami, gdzie najważniejsza jest wytrzymałość i stabilność mechaniczna.

Dodatkowo jest zatrudniony w elektronika lotnicza i wojskowa, gdzie niezawodność ma kluczowe znaczenie. Te wymagające środowiska wymagają zastosowania technologii otworów przelotowych, aby zagwarantować najwyższą wydajność i trwałość.

Do czego służą otwory przelotowe?

Otwory przelotowe służą głównie do wprowadzenie przewodu komponentowego i połączenia przewodów na płytkach obwodów drukowanych (PCB). Umożliwiają niezawodny i bezpieczny montaż podzespołów elektronicznych, zapewniając solidność i trwałość.

Dodatkowo, przez dziury ułatwiają wymianę i naprawę komponentów, redukując czas i koszty konserwacji. Technologia ta jest szczególnie przydatna w aplikacje o wysokiej niezawodności gdzie trwałość i stabilność komponentów są istotne.

Jakie są zalety otworu przelotowego?

Jak forteca chroniąca przed awarią elektroniki, technologia przelotowa jest mocny i oferuje bastion korzyści.

Przede wszystkim zapewnia niezrównana niezawodność, zapewnienie bezproblemowa praca w wymagających środowiskach.

Solidne połączenia tej technologii i możliwości obsługi dużej mocy sprawiają, że jest to idealny wybór dla systemów o znaczeniu krytycznym.

Ponadto technologia otworów przelotowych ułatwia naprawy i konserwację, minimalizując przestoje i zapewniając ciągłą funkcjonalność.

Gdzie stosuje się opakowania przelotowe?

Opakowania przelotowe są wykorzystywane w różnych gałęziach przemysłu, gdzie niezawodność i trwałość są najważniejsze. Jest szeroko stosowany w aplikacje o wysokiej niezawodności, w tym przemysł lotniczy, sprzęt wojskowy i przemysłowe systemy sterowania.

Ponadto jest powszechnie stosowany w urządzeniach medycznych, sprzęcie telekomunikacyjnym i elektronice samochodowej, gdzie wykorzystuje się jego solidność i stabilność, aby wytrzymać surowe środowiska i warunkach wysokich wibracji.