De stapsgewijze handleiding voor het vervaardigen en testen van PCB's omvat een nauwgezet proces dat printplaten van hoge kwaliteit garandeert. Het ontwerpen van de PCB omvat het maken van een gedetailleerd schema, de plaatsing van componenten en signaalroutering. Verwerking van de binnenlaagDaarna volgen boren en ontbramen, wat nauwkeurige nauwkeurigheid vereist. Vervolgens lamineren, koperen beplatingen etsen vindt plaats, gevolgd door verwerking van de buitenlaag, aanbrengen van een soldeermasker, en zeefdruk. De laatste fasen omvatten testen van elektrische betrouwbaarheid, kwaliteitscontroleen verpakking. Elke stap is essentieel voor het produceren van betrouwbare, efficiënte en hoogwaardige PCB's. Terwijl we elke fase onderzoeken, worden de fijne kneepjes van het vervaardigen en testen van PCB's duidelijk, waardoor de precisie en expertise worden onthuld die betrokken zijn bij het creëren van deze complexe elektronische componenten.

Belangrijkste leerpunten

- Het PCB-ontwerp omvat het maken van een gedetailleerd schema, het plaatsen van componenten en het overwegen van signaalroutering en thermisch beheer voor optimale prestaties.

- De verwerking van de binnenlaag omvat het printen van ontwerpbestanden op films, die vervolgens worden opgeslagen voor toekomstige referentie en replicatie, waardoor nauwkeurige PCB-functionaliteit wordt gegarandeerd.

- Boren en ontbramen zijn cruciale stappen die nauwkeurige boorkeuze en kwaliteitscontrolemaatregelen vereisen om verslechtering van de nauwkeurigheid te voorkomen.

- Galvaniseren en etsen maken respectievelijk ingewikkelde circuitpatronen en nauwkeurige circuitpatronen mogelijk, die essentieel zijn voor de functionaliteit en betrouwbaarheid van PCB's.

- Strenge tests en kwaliteitscontrolemaatregelen, waaronder testen van de elektrische betrouwbaarheid en kwaliteitscontrole, zorgen ervoor dat PCB's voldoen aan de ontwerpspecificaties en betrouwbaar zijn.

Het ontwerpen van de printplaat

Het ontwerp van een printplaat (PCB) begint met het maken van een gedetailleerd schema, dat als basis dient voor het gehele PCB-productieproces. Deze cruciale stap omvat het definiëren van de componenten, verbindingen en algehele architectuur van het circuit.

Het PCB-ontwerpproces is een nauwgezette en nauwkeurige onderneming, waarbij zorgvuldig rekening moet worden gehouden met factoren zoals: plaatsing van componenten, signaal routering, En thermisch beheer.

Om het ontwerpproces te vergemakkelijken, gespecialiseerde software zoals Altium en Eagle worden vaak gebruikt. Deze ontwerpsoftwaretools maken het mogelijk een nauwkeurige PCB-indeling te creëren, zodat elk onderdeel nauwkeurig wordt gepositioneerd en aangesloten.

Een cruciaal aspect van het ontwerpproces is het creëren van een netlijst, die aan elke pad een speciaal net voor signaalroutering toewijst. Door het PCB-ontwerp zorgvuldig te optimaliseren, kunnen fabrikanten de juiste plaatsing van componenten, onderlinge verbindingen en algehele functionaliteit garanderen.

Hiervoor is een goed ontworpen printplaat essentieel topprestatie, betrouwbaarheid en efficiëntie.

De binnenlagen afdrukken

Het printen van de binnenlaag is een nauwgezet proces waarbij ontwerpbestanden worden vertaald naar nauwkeurige films, die nauwkeurig de kopersporen en circuits weergeven die de architectuur van de PCB zullen bepalen. Deze cruciale stap garandeert de juiste lay-out en aansluitingen van de printplaat, wat uiteindelijk invloed heeft op de functionaliteit en prestaties ervan.

| Laagtype | Inktkleur | Doel |

|---|---|---|

| Binnenste laag | Duidelijk | Nauwkeurige reproductie van kopersporen |

| Binnenste laag | Zwart | Nauwkeurige reproductie van circuits |

| Referentiefilm | Duidelijk | Opslag voor toekomstige replicatie |

| Referentiefilm | Zwart | Opslag voor toekomstige replicatie |

De films die tijdens deze stap worden gemaakt, worden opgeslagen voor toekomstige referentie en replicatie in het PCB-productieproces. Nauwkeurig printen van de binnenlagen is essentieel om de functionaliteit en prestaties van de uiteindelijke PCB te waarborgen. Eventuele onnauwkeurigheden of defecten in het printproces kunnen leiden tot defecte of niet-functionele printplaten. Daarom is het van cruciaal belang om hoge normen voor kwaliteitscontrole te handhaven tijdens het printproces van de binnenlaag om de productie van betrouwbare en efficiënte PCB's te garanderen.

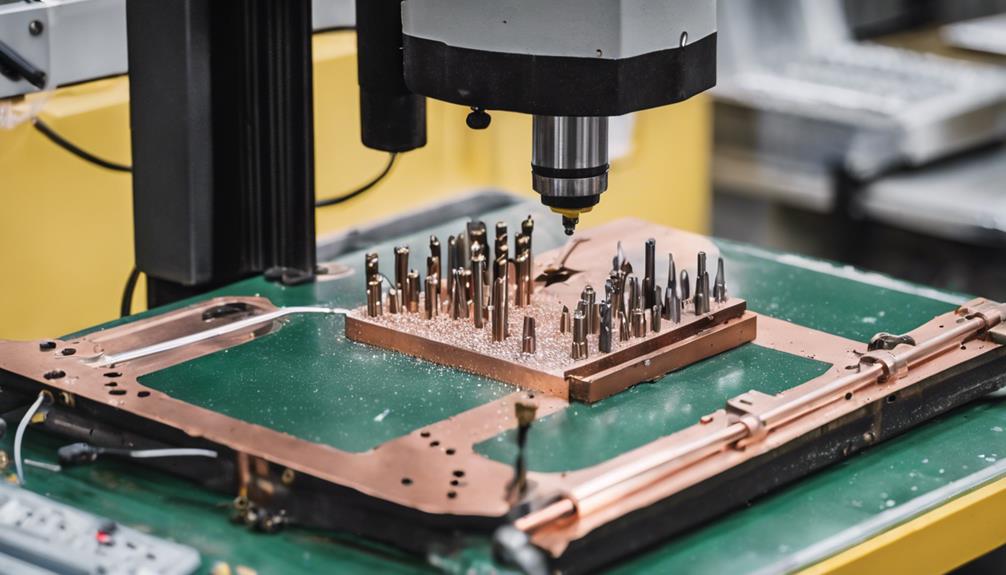

Boren en ontbramen

In de boor- en ontbraamfase van de PCB-productie wordt de selectie van boren en de controle ervan kwaliteit van het gat zijn kritische factoren die een grote invloed hebben op de algehele prestaties van de printplaat.

Het gekozen type boor kan de nauwkeurigheid van de plaatsing van het gat, de grootte en de nauwkeurigheid beïnvloeden oppervlakteafwerking, terwijl kwaliteitscontrolemaatregelen voor gaten garanderen dat de geboorde gaten aan de vereiste specificaties voldoen.

Boorselectie

Tijdens het PCB-fabricageproces is het selecteren van de juiste boor van cruciaal belang, omdat dit een directe invloed heeft op de nauwkeurigheid en kwaliteit van het eindproduct. Volhardmetalen PCB-boren hebben de voorkeur vanwege hun duurzaamheid en precisie. Deze gespecialiseerde boren zijn ontworpen met een hoge aspectverhouding om bramen te voorkomen en schone gatwanden te garanderen.

| Boor karakteristiek | Beschrijving |

|---|---|

| Materiaal | Volhardmetaal voor duurzaamheid en precisie |

| Beeldverhouding | Hoog om bramen te voorkomen en schone gatwanden te garanderen |

| Maatbereik | 0,1 mm tot 6 mm voor verschillende gatvereisten |

| Fluitontwerp | Vergemakkelijkt de spaanverwijdering voor nauwkeurigheid |

| Ontbramen | Essentieel om scherpe randen en bramen te verwijderen |

Het fluitontwerp van PCB-boren is essentieel voor het verwijderen van spanen tijdens het boorproces, waardoor nauwkeurigheid en precisie worden gegarandeerd. Bovendien zijn ontbraamgereedschappen nodig om scherpe randen of bramen te verwijderen die de functionaliteit van de PCB kunnen beïnvloeden. Door de juiste boor te selecteren, kunnen fabrikanten gaten van hoge kwaliteit garanderen en defecten in het eindproduct voorkomen.

Kwaliteitscontrole van gaten

Om de betrouwbaarheid en prestaties van printplaten te garanderen, strenge maatregelen voor de kwaliteitscontrole van gaten worden geïmplementeerd elk aspect onder de loep nemen van het boor- en ontbraamproces. De boorproces bij de PCB-productie omvat het maken van gaten voor het nauwkeurig plaatsen van componenten, en eventuele defecten kunnen het hele bord in gevaar brengen.

Om de topkwaliteit van de gaten te garanderen, moeten fabrikanten strikte kwaliteitscontrolemaatregelen implementeren, waaronder:

- Bewaking van boorslijtage om verslechtering van de gatnauwkeurigheid te voorkomen

- Uitlijningsnauwkeurigheid verifiëren om een nauwkeurige plaatsing van de gaten te garanderen

- Consistentie van de gatgrootte controleren uniformiteit te garanderen

De juiste ontbraamtechnieken zijn ook essentieel om scherpe randen rond geboorde gaten te verwijderen, schade aan componenten te voorkomen en gladde gatoppervlakken te garanderen voor een veilige plaatsing van de componenten.

Lamineren en persen

In de lamineer- en persfase van de PCB-productie worden de configuratie van laagstapeling speelt een cruciale rol bij het bepalen van de uiteindelijke structuur van het bestuur.

De toepassing van koperfolie Het proces, waarbij koperfolie op de prepreglagen wordt aangebracht, is ook een essentieel aspect van deze fase.

Configuratie van laagstapeling

Wat is een goed ontworpen configuratie van laagstapeling, en hoe beïnvloeden de specifieke arrangementen van koperlagen, prepreg en substraatmaterialen de algehele prestaties van een PCB?

Een goed ontworpen laagstapelconfiguratie is belangrijk om uitmuntendheid te bereiken PCB-prestaties. Het omvat het bepalen van de volgorde en rangschikking van koperlagen, prepreg en substraatmaterialen waaraan moet worden voldaan specifieke ontwerpeisen.

De configuratie van de lagenstapeling heeft rechtstreeks invloed op de elektrische en mechanische eigenschappen van de PCB, die van invloed is signaalintegriteit, impedantie controle, En thermisch beheer. Verschillende PCB-ontwerpen vereisen specifieke laagstapelconfiguraties om aan de prestatie-eisen te voldoen.

Een juiste laagstapelconfiguratie zorgt voor optimale signaalintegriteit en impedantiecontrole. Het maakt een effectief thermisch beheer mogelijk en vermindert het risico op oververhitting. Een goed ontworpen laagstapelconfiguratie verbetert de algehele betrouwbaarheid en prestaties van de printplaat.

Tijdens het persproces worden de zorgvuldig gerangschikte lagen aan elkaar gelamineerd om een enkele, samenhangende eenheid te vormen. Dit proces vereist precisie en aandacht voor detail om ervoor te zorgen dat de lagen goed uitgelijnd en verbonden zijn.

Een goed ontworpen laagstapelconfiguratie is essentieel voor de productie hoogwaardige PCB's die voldoen aan de vereiste prestatienormen.

Toepassing van koperfolie

Welke invloed heeft de precieze toepassing van koperfolie, waarbij lamineren en persen betrokken is, op de vorming van betrouwbare geleidende paden in een PCB? Het antwoord ligt in het belang van de hechting tussen de koperfolie en het substraat. Het aanbrengen van koperfolie omvat het lamineren van koperplaten op het substraat met behulp van hitte en druk, waardoor een sterke hechting wordt gegarandeerd voor een efficiënte geleiding. Het drukken van de koperfolie op het substraat is essentieel voor het creëren van de geleidende paden in de PCB.

| Parameter | Beste waarde | Impact op geleidbaarheid |

|---|---|---|

| Lamineringstemperatuur | 180°C – 200°C | Zorgt voor een robuuste substraatverlijming |

| Druk uitoefenen | 100 – 150 psi | Voorkomt delaminatie en garandeert geleidbaarheid |

| Dikte koperfolie | 18 µm – 35 µm | Beïnvloedt de signaalintegriteit en geleidbaarheid |

| Substraatmateriaal | FR4, FR5 of hoge Tg | Beïnvloedt de thermische weerstand en duurzaamheid |

| Bondingstijd | 30 minuten – 1 uur | Heeft invloed op de hechtsterkte van het substraat |

De juiste lamineer- en perstechnieken voorkomen delaminatie en garanderen de integriteit van de kopersporen. De kwaliteit van de toepassing van koperfolie heeft een aanzienlijke invloed op de algehele prestaties en betrouwbaarheid van de PCB. Door deze parameters te controleren, kunnen fabrikanten de vorming van betrouwbare geleidende paden garanderen, wat uiteindelijk leidt tot hoogwaardige PCB's.

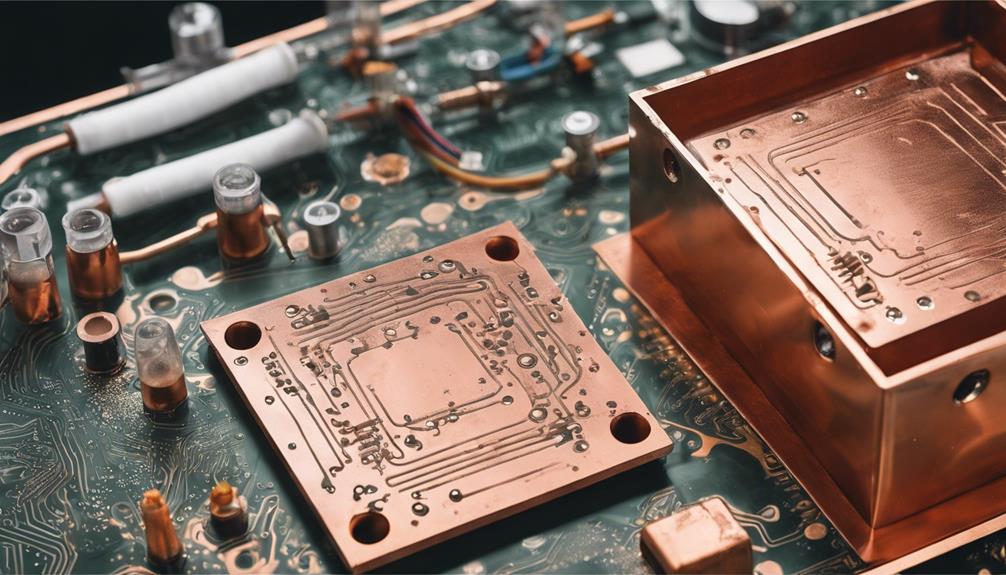

Verkoperen en etsen

Tijdens het PCB-fabricageproces is een cruciale stap het aanbrengen van een dunne laag koper op het substraat galvaniseren of stroomloos plateren, een proces dat bekend staat als koperen beplating. Dit proces helpt creëren elektrische verbindingen en trajecten op de PCB. Het dunne koperlaagje is essentieel voor de functionaliteit en betrouwbaarheid van de printplaat.

Verkoperen maakt de creatie mogelijk van ingewikkelde circuitpatronen op het PCB-oppervlak.

Door middel van chemisch etsen wordt overtollig koper verwijderd, waardoor de gewenste kopersporen achterblijven.

Nauwkeurige etstechnieken zijn essentieel om nauwkeurige schakelpatronen op de printplaat te garanderen.

Koperplating- en etstechnieken zijn cruciale componenten van het PCB-productieproces. De dunne laag koper die tijdens het plateren wordt afgezet, zorgt voor het ontstaan van complexe schakelpatronen, terwijl chemisch etsen zorgt ervoor dat alleen de gewenste kopersporen overblijven. De precisie van deze technieken heeft een directe invloed op de functionaliteit en betrouwbaarheid van het uiteindelijke PCB-product.

Beeldvorming van de buitenste laag

Buitenlaagbeeldvorming, een cruciale fase in het PCB-productieproces, omvat de nauwkeurige overdracht van de PCB-ontwerp op de buitenste koperlagen, waarbij gebruik wordt gemaakt van films die tijdens de productie zijn gemaakt beeldvorming van de binnenste laag om een nauwkeurige replicatie te garanderen schakelpatronen.

Dit proces is essentieel om de betrouwbaarheid van de PCB's te garanderen elektrische verbindingen. Tijdens beeldvorming van de buitenste laag, Blootstelling aan UV-licht wordt gebruikt om de sporen en pads op de buitenste lagen te definiëren. De films die tijdens de beeldvorming van de binnenlaag worden gemaakt, dienen als sjabloon, waardoor nauwkeurige uitlijning van de componenten van de buitenlaag mogelijk is.

Een goede uitlijning is noodzakelijk om een nauwkeurige plaatsing van componenten te garanderen, omdat een verkeerde uitlijning kan leiden tot defecte PCB's. Door het PCB-ontwerp nauwkeurig over te brengen op de buitenste koperlagen, speelt de beeldvorming van de buitenste laag een cruciale rol bij het garanderen van de betrouwbaarheid en functionaliteit van de eindproduct van PCB.

Door nauwkeurige blootstelling aan UV-licht en uitlijning maakt beeldvorming van de buitenlaag de creatie mogelijk van hoogwaardige PCB's die voldoen aan de eisen van moderne elektronische apparaten.

Soldeermasker aanbrengen

Nu de precieze overdracht van het PCB-ontwerp op de buitenste koperlagen voltooid is, gaat de aandacht naar de toepassing van een soldeermasker, een cruciaal proces dat de soldeerstroom beperkt tot specifieke gebieden, waardoor betrouwbare verbindingen worden gegarandeerd en kortsluiting wordt voorkomen. Dit proces is essentieel voor PCB-betrouwbaarheid, omdat het oxidatie en milieuschade aan de onderliggende kopersporen voorkomt.

De Aanbrengproces van soldeermasker omvat verschillende methoden, waaronder Epoxy-vloeistof, Liquid Photo Imageable en Dry Film Photo Imageable, gekozen op basis van ontwerpvereisten.

Inkjetprinttechnologie biedt een verbeterde resolutie en selectieve diktecontrole voor het nauwkeurig aanbrengen van een soldeermasker. De uithardingsproces, wat betrekking heeft op behandeling op hoge temperatuurzorgt voor een goede hechting van het soldeermasker op het PCB-oppervlak, waardoor de duurzaamheid en bescherming worden verbeterd.

- Methoden voor het aanbrengen van soldeermaskers zijn onder meer Epoxy Liquid, Liquid Photo Imageable en Dry Film Photo Imageable.

- Inkjetprinttechnologie biedt verbeterde resolutie en selectieve diktecontrole.

- Het uitharden van het soldeermasker bij hoge temperaturen zorgt voor een goede uitharding hechting aan het PCB-oppervlak.

Zeefdruk en afwerking

Precisie is van cruciaal belang bij zeefdruk, een cruciaal proces dat belangrijke informatie aan de PCB toevoegt, waardoor moeiteloze identificatie en assemblage van componenten mogelijk wordt. Dit proces is essentieel voor het garanderen van een nauwkeurige plaatsing van componenten tijdens de assemblage en reparatie van PCB's. De zeefdruklaag wordt aangebracht na het aanbrengen van het soldeermasker om een duidelijke zichtbaarheid te garanderen. Het gebruik van een witte inktlaag zorgt voor contrast met de basiskleur van de print, waardoor deze beter leesbaar is.

Zeefdruk is verantwoordelijk voor het toevoegen van componentaanduidingen, logo's en andere identificatie-informatie aan de PCB. Deze informatie is essentieel voor het identificeren van componenten en het garanderen van een juiste montage.

| Voordelen van zeefdruk | Beschrijving | Belang |

|---|---|---|

| Componentidentificatie | Maakt eenvoudige identificatie van componenten mogelijk | Cruciaal voor montage en reparatie |

| Nauwkeurige plaatsing | Vergemakkelijkt nauwkeurige plaatsing van componenten | Zorgt voor een goede montage en functionaliteit |

| Visueel contrast | Biedt duidelijk zicht op de basiskleur van de PCB | Verbetert de leesbaarheid |

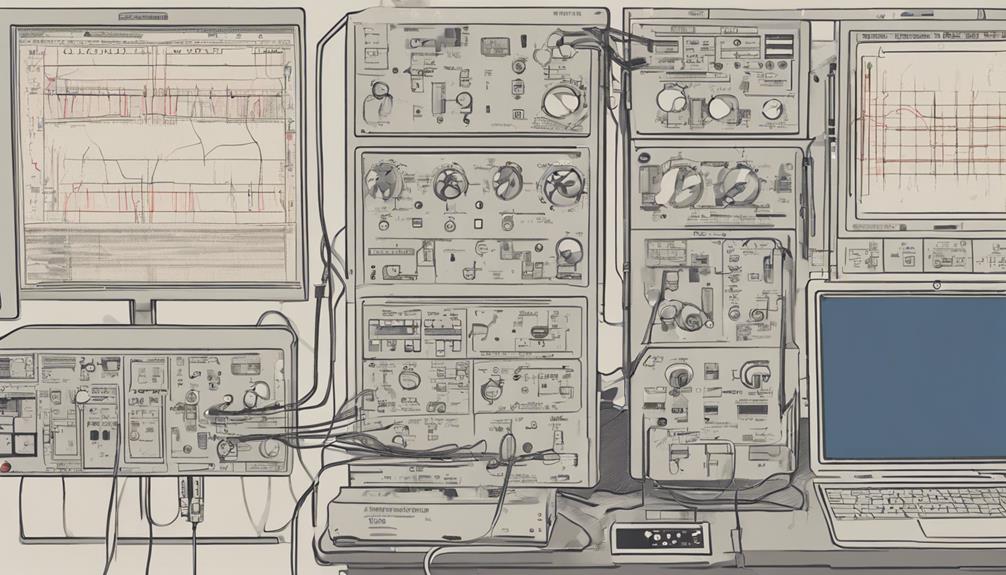

Testen van elektrische betrouwbaarheid

Het testen van de elektrische betrouwbaarheid omvat een reeks beoordelingen die moeten worden gegarandeerd PCB's prestatienormen voldoen. Tussen deze, Spanningsstresstesten En Omgevingssimulatie zijn essentiële componenten.

Bij spanningsstresstests wordt de PCB onderworpen aan gecontroleerde spanningsschommelingen om potentiële zwakke punten te identificeren. Omgevingssimulatie repliceert reële bedrijfsomstandigheden om de veerkracht van het bord te meten.

Spanningsstresstesten

Spanningsstresstests zijn een essentieel onderdeel van testen van elektrische betrouwbaarheid. Het simuleert extreme bedrijfsomstandigheden om het weerstandsvermogen van een PCB te evalueren hoge spanningsniveaus en identificeren mogelijke zwakke punten in de isolatie, componenten en algehele prestaties.

Tijdens spanningsstresstestenPCB's worden onderworpen aan hoge spanningsniveaus om hun betrouwbaarheid en duurzaamheid onder extreme omstandigheden te beoordelen. Deze tests zijn van cruciaal belang om de betrouwbaarheid en duurzaamheid van PCB's te garanderen reële bedrijfsomstandigheden.

Dit proces helpt bij het identificeren van mogelijke kortsluitingen, storingen of isolatiefouten in PCB's onder extreme spanningsomstandigheden. Het levert ook waardevolle gegevens op voor het verbeteren van het PCB-ontwerp, productieprocessen en de algehele productkwaliteit.

Uiteindelijk verbeteren spanningsstresstests de algehele betrouwbaarheid en prestaties van PCB's in verschillende toepassingen.

Omgevingssimulatie

Voorbij spanningsstresstesten, die het vermogen van een PCB evalueert om hoge spanningsniveaus te weerstaan, testen van omgevingssimulaties wordt gebruikt om de prestaties en betrouwbaarheid van een PCB te beoordelen onder diverse, barre omgevingsomstandigheden. Dit type testen is van cruciaal belang bij de PCB-productie, omdat het helpt bij het identificeren van potentiële zwakke punten in het ontwerp- en productieproces.

Bij het testen van omgevingssimulaties worden PCB's blootgesteld aan extreme omstandigheden zoals temperatuur, vochtigheid en trillingen, waarbij scenario's uit de echte wereld worden nagebootst. Versnelde verouderingstesten worden uitgevoerd om de levensduur en prestaties van de PCB in de loop van de tijd te voorspellen, waardoor wordt gegarandeerd dat het eindproduct voldoet industriestandaarden.

Naleving van normen zoals IPC-9592 zorgt ervoor dat PCB's voldoen aan de betrouwbaarheidseisen. Door te simuleren omgevingsstressorenkunnen fabrikanten potentiële fouten identificeren en aanpakken, zodat het eindproduct betrouwbaar en efficiënt is.

Milieutesten zijn een cruciale stap in het PCB-productieproces, waardoor fabrikanten hun ontwerpen en productiemethoden kunnen verfijnen om hoogwaardige, betrouwbare PCB's.

Eindinspectie en verpakking

Tijdens de laatste fase van de PCB-productie wordt een nauwgezette inspectie uitgevoerd om te garanderen dat de printplaten voldoen aan de vereiste normen en klantspecificaties. Dit eind inspectie impliceert visuele controles voor gebreken, dekking van soldeermasker, En plaatsing van componenten. Eventuele discrepanties die tijdens dit proces worden aangetroffen, kunnen leiden tot herbewerking of afwijzing van de printplaat.

- Eindinspectie garandeert naleving van industrienormen en klantspecificaties

- Er worden visuele controles uitgevoerd op defecten, dekking van soldeermaskers en plaatsing van componenten

- Eventuele afwijkingen kunnen leiden tot herbewerking of afkeuring van de printplaat

Zodra de PCB's de eindinspectie hebben doorstaan, worden ze verpakt beschermende materialen om schade tijdens het transport te voorkomen. Goede documentatie en certificaten zijn in de verpakking opgenomen voor traceerbaarheid en compliance. Dit zorgt ervoor dat de PCB's in onberispelijke staat bij klanten worden afgeleverd en voldoen aan hun specificaties en eisen.

De eindinspectie en verpakkingsfase zijn cruciaal voor het garanderen van de kwaliteit en betrouwbaarheid van de printplaten.

Wat zijn de testmethoden die worden gebruikt bij de PCB-productie?

Als het aankomt op het vervaardigen van essentiële printplatenEr worden bij de PCB-productie verschillende testmethoden gebruikt om de kwaliteit en betrouwbaarheid te garanderen. Deze methoden omvatten visuele inspectie, geautomatiseerde optische inspectie, testen met vliegende sondes en testen in circuits. Elke methode speelt een cruciale rol bij het opsporen van eventuele problemen en defecten in de vervaardigde PCB's.

Kwaliteitscontrole en verzending

Om het hoogste niveau van kwaliteit en betrouwbaarheid te garanderen, gebruiken PCB-fabrikanten een reeks testmethoden, waaronder in-circuit testen, geautomatiseerde optische inspectie en röntgeninspectie, om de functionaliteit en prestaties van printplaten te verifiëren. Elke PCB ondergaat strenge tests om functionaliteit, betrouwbaarheid en naleving van ontwerpspecificaties te garanderen. Flying probe-tests en inbrandtests zijn veelgebruikte methoden om de kwaliteit en prestaties van PCB's te verifiëren.

| Testmethode | Beschrijving | Doel |

|---|---|---|

| Testen in circuits | Test individuele componenten op de printplaat | Controleer de functionaliteit van de componenten |

| Geautomatiseerde optische inspectie | Inspecteert de printplaat op defecten en fouten | Detecteert visuele defecten |

| Röntgeninspectie | Inspecteert de interne lagen van de PCB | Controleert interne verbindingen |

Goede verpakkings- en verzendprocedures zijn essentieel om PCB's te beschermen tijdens transport en levering aan klanten. Certificaten en documentatie zijn essentieel voor het verifiëren van de kwaliteit van PCB's en het verstrekken van de nodige informatie aan klanten. Door strenge kwaliteitscontrolemaatregelen te implementeren, kunnen PCB-fabrikanten de levering van hoogwaardige producten garanderen die aan de eisen van de klant voldoen.

Veel Gestelde Vragen

Hoe maak je stap voor stap een PCB?

Om een PCB te vervaardigen begint het proces met het voorbereiden van de grondstoffen. Acquisitie hoort daar ook bij koper bekleed laminaat En fotoresist.

Vervolgens de binnenste lagen worden gemaakt via verschillende stappen, zoals beeldvorming, etsen en lamineren.

Het boren van gaten voor componenten met doorlopende gaten komt daarna, gevolgd door processen zoals koperbeplating en het aanbrengen van soldeermaskers.

Opties voor oppervlakteafwerking, zoals immersiezilver of goud, worden vervolgens toegepast voor bescherming en functionaliteit.

Wat zijn de stappen voor het testen van PCB's?

Bij het uitvoeren van PCB-testen is een veelzijdige aanpak essentieel. Aanvankelijk, testen in circuits wordt gebruikt om kortsluitingen en openingen te detecteren, waardoor een goede circuitfunctionaliteit wordt gegarandeerd.

Volgende, geautomatiseerde optische inspectie wordt gebruikt om defecten zoals ontbrekende componenten of verkeerde uitlijningen te identificeren.

Vervolgens worden er Flying Probe-tests uitgevoerd om de connectiviteit en functionaliteit te beoordelen zonder een testopstelling.

Wat zijn de 17 gebruikelijke productieverwerkingsstappen bij de PCB-productie?

Bij de PCB-productie zijn 17 essentiële productiestappen van cruciaal belang voor het maken van betrouwbare printplaten. Deze stappen omvatten:

- In beeld brengen

- Etsen

- Boren

- Soldeermasker aanbrengen

- Uitlijning van lagen

- Lamineren

- Beplating

- Kwaliteitscontroles

Elke stap garandeert een nauwkeurige uitlijning van de lagen, foutvrij boren en voldoende plaatdikte. Strenge kwaliteitscontrolemaatregelen, waaronder geautomatiseerde optische inspectie, zorgen voor hoogwaardige PCB's voor diverse elektronische toepassingen.

Wat zijn de 7 soorten PCB-testmethoden?

Op het gebied van het testen van printplaten (PCB's) worden zeven verschillende methoden gebruikt om de betrouwbaarheid en kwaliteit van PCB's te garanderen. Deze methoden omvatten In-circuittest, Geautomatiseerde optische inspectie, Flying Probe-test, Burn-In-test en röntgeninspectie, die elk een uniek doel dienen bij het opsporen van defecten en afwijkingen.