Om met succes een prototype van een printplaat (PCB) te vervaardigen, moeten beginners een nauwgezet stapsgewijs proces volgen. Het begint met het creëren van een precieze schematisch ontwerp, vervolgens het ontwerpen van de PCB-stapeling en het definiëren van kritische ontwerpregels. Samenwerking met ervaren ingenieurs optimaliseert het ontwerp voor maakbaarheid en kosteneffectiviteit. De fabricage proces omvat het etsen en lamineren van lagen, het boren en plateren van de PCB, en het aanbrengen van een soldeermasker en zeefdruk. Oppervlakteafwerking en profilering, PCB-assemblage, en laatste kwaliteitscontroles en verpakking maken het proces compleet. Door deze stappen te volgen, wordt een betrouwbare en efficiënte PCB-prototype kan worden geproduceerd, en de nuances van elke fase zullen onthuld worden naarmate je verder onderzoekt.

Belangrijkste leerpunten

- Maak een nauwkeurig schematisch ontwerp dat als blauwdruk kan dienen voor de PCB-indeling en componentconnectiviteit.

- Plan de PCB-stapeling zorgvuldig om de signaalintegriteit, impedantiecontrole en thermisch beheer te garanderen.

- Definieer ontwerpregels om de PCB-indeling te bepalen voor signaalintegriteit, produceerbaarheid en betrouwbaarheid.

- Werk samen met ervaren ingenieurs om het ontwerp te optimaliseren voor produceerbaarheid en kosteneffectiviteit.

- Zorg voor kwaliteitscontrolemaatregelen, inclusief testen en inspectie, om een betrouwbaar en efficiënt eindproduct te garanderen.

De basisprincipes van PCB-ontwerp begrijpen

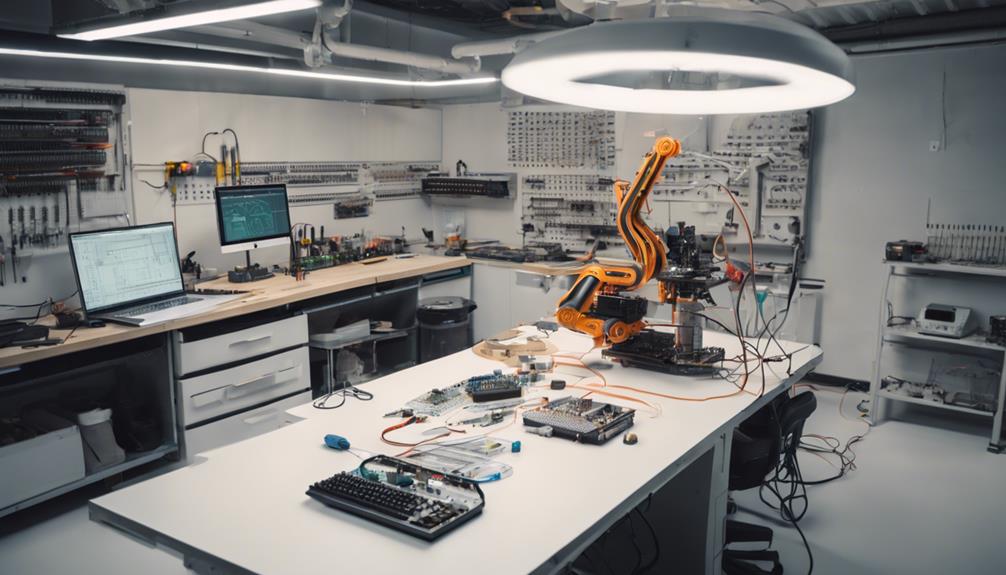

In de kern van Productie van PCB-prototypes ligt een grondig begrip van Basisprincipes van PCB-ontwerp. Dit omvat het ingewikkelde proces van het maken van een schema, indeling, En plaatsing van componenten op een vlakke geleidende plaat. Een goed ontworpen PCB is belangrijk om de maakbaarheid, kosteneffectiviteit en topprestaties te garanderen.

Om dit te bereiken is het essentieel om rekening te houden met belangrijke factoren zoals bordgrootte, spoorbreedte, materialen en omgevingsfactoren die de functionaliteit van de PCB kunnen beïnvloeden. Door vanaf het begin met ervaren technische experts te werken, kunnen potentiële ontwerpfouten worden geïdentificeerd en wordt ervoor gezorgd dat het eindproduct aan de vereiste specificaties voldoet.

Effectieve communicatie met PCB-ingenieurs is van cruciaal belang om de noodzaak van grote revisies en projectvertragingen te verminderen. Bovendien garandeert het selecteren van een gerenommeerde PCB-leverancier met uitgebreide engineeringervaring een succesvol ontwerp dat aan de gewenste normen voldoet.

Het maken van een schematisch ontwerp

Als basis voor een succes PCB-prototype ligt in een goed gemaakt schematisch ontwerpis het van cruciaal belang om een nauwkeurig en nauwkeurig beeld te creëren visuele representatie van het circuit. Een schematisch ontwerp dient als blauwdruk voor de PCB-indeling, die een correcte garantie garandeert plaatsing van componenten en connectiviteit.

Gebruikmakend ontwerpsoftware zoals Altium, Eagle of KiCad worden componenten nauwkeurig geplaatst, verbonden en geannoteerd om de duidelijkheid te bevestigen. Met deze visuele weergave van het circuit kunnen ontwerpers de functionaliteit en connectiviteit van de componenten verifiëren voordat ze doorgaan naar de PCB-lay-outfase.

Een goed gemaakt schematisch ontwerp zorgt ervoor dat het PCB-prototype functioneert zoals bedoeld, waardoor fouten en kostbare herbewerkingen worden verminderd. Door een nauwkeurig schematisch ontwerp te maken, kunnen ontwerpers vol vertrouwen doorgaan naar de PCB-lay-outfase, wetende dat hun ontwerp degelijk en betrouwbaar is.

Met een solide schematisch ontwerp is de basis gelegd voor een succesvol PCB-prototype.

Het ontwerpen van de PCB-stackup

De PCB-stapeling, een essentieel onderdeel van het PCB-prototype, vereist een nauwgezette planning en ontwerp om topprestaties, betrouwbaarheid en produceerbaarheid te garanderen. Een goed ontworpen PCB-stapeling is essentieel voor uitstekende prestaties signaalintegriteit, impedantie controle, En thermisch beheer. De laagvolgorde, signaalroutering, machtsverdeling, En grondvlakken zijn allemaal kritische elementen die zorgvuldig moeten worden overwogen. Om topprestaties te garanderen, moeten het aantal lagen, de materiaalsoorten en de dikte worden bepaald.

Een goed PCB-stackup-ontwerp verbetert de elektrische prestaties, EMI/EMC-compliance en de maakbaarheid van het PCB-prototype. Het is essentieel om nauw samen te werken met PCB-ontwerpers en -fabrikanten om ervoor te zorgen dat het stackup-ontwerp voldoet aan de projectvereisten en specificaties. Een zorgvuldig gepland PCB-stackup-ontwerp zorgt ervoor dat het eindproduct betrouwbaar, efficiënt is en voldoet aan de gewenste prestatienormen.

Ontwerpregels definiëren

Met een goed ontworpen PCB-stapeling op zijn plaats gaat de aandacht naar het definiëren van de ontwerpregels die de PCB-indeling bepaalt en garandeert dat het prototype aan de vereiste normen voldoet signaalintegriteit, maakbaarheid, En betrouwbaarheid.

Deze ontwerpregels definiëren beperkingen voor de PCB-indeling, inclusief spoorbreedte, afstand en via-groottes, die worden ingesteld op basis van de mogelijkheden van de PCB-fabrikant en de beoogde toepassing van het prototype. Door deze ontwerpregels te volgen, kunnen problemen zoals signaalinterferentie, kortsluiting en productiefouten worden voorkomen.

Ontwerpregels zijn essentieel voor het waarborgen van signaalintegriteit, maakbaarheid en betrouwbaarheid van het PCB-prototype. Ze dicteren onder andere de minimum- en maximumwaarden voor spoorbreedte, afstand en via-groottes.

A controle van de ontwerpregels (DRC)-software wordt gebruikt om de naleving van de gespecificeerde ontwerpregels vóór de fabricage te valideren. Dit zorgt ervoor dat de printlay-out foutloos is en voldoet aan de vereiste normen.

Werken met ervaren ingenieurs

Samenwerken met ervaren ingenieurs blijkt essentieel bij het manoeuvreren door de complexiteit van de productie van PCB-prototypes, omdat hun expertise het algehele ontwerp- en productieproces aanzienlijk kan verbeteren. Door met ervaren ingenieurs samen te werken, kunnen ontwerpers hun ontwerp optimaliseren op het gebied van maakbaarheid en kosteneffectiviteit, en ervoor zorgen dat het uiteindelijke prototype voldoet aan de vereiste specificaties en budgetbeperkingen.

| Voordelen | Beschrijving |

|---|---|

| Efficiënte probleemoplossing | Identificeer en los ontwerpfouten en productieproblemen snel op |

| Prototypes van hogere kwaliteit | Minder fouten en defecten, wat resulteert in een betrouwbaarder eindproduct |

| Innovatieve oplossingen | Expertise in het vinden van creatieve oplossingen voor complexe ontwerp- en productie-uitdagingen |

| Snellere doorlooptijden | Versnelde ontwikkeling en productie van prototypes, waardoor de time-to-market wordt verkort |

| Ontwerp voor maakbaarheid | Geoptimaliseerd ontwerp voor eenvoudige en kosteneffectieve productie |

Een gerenommeerde PCB-leverancier kiezen

Het kiezen van een gerenommeerde PCB-leverancier is van cruciaal belang, omdat het een directe invloed heeft op de kwaliteit en tijdigheid van het productieproces van uw prototype. Een betrouwbare leverancier kan het verschil maken bij het garanderen van het succes van uw project.

Let bij het selecteren van een PCB-leverancier op technische expertise om de maakbaarheid en efficiëntie te garanderen. Gerenommeerde aanbieders bieden ontwerpbeoordelingsdiensten om fouten vroegtijdig te identificeren en vertragingen te voorkomen. Denk eens aan de ervaring van de leverancier met het omgaan met verschillende PCB-typen, zoals starre, flexibele en rigide flexcircuits.

Als u snelle prototyping en snelle doorlooptijden nodig heeft, kies dan een leverancier met snelle turn-services. Controleer bovendien of de aanbieder zich hieraan houdt industriestandaarden zoals IPC- of MIL-specificaties voor kwaliteitsborging. Een gerenommeerde aanbieder heeft een bewezen staat van dienst op het gebied van levering hoogwaardige PCB's op tijd.

Het PCB-productieproces

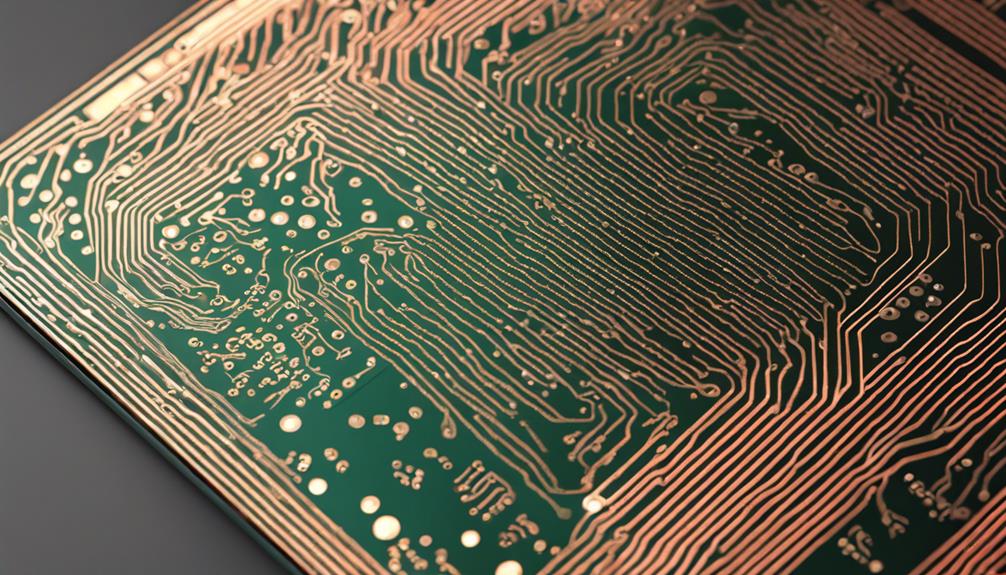

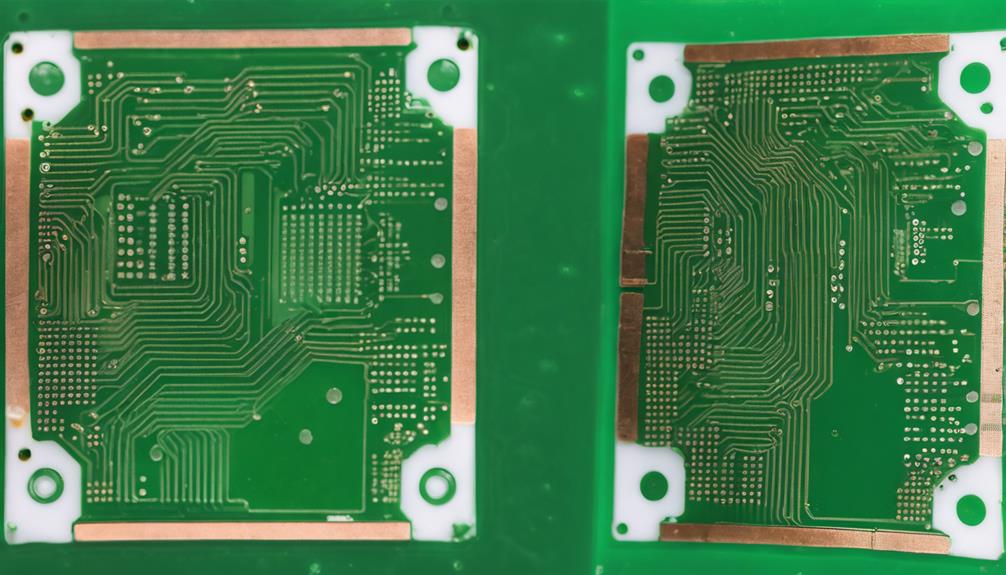

Het PCB-fabricageproces begint met de beeldvorming van binnenlagen, waar kopersporen en circuits minutieus worden gemaakt met behulp van films, wat het begin markeert van een complexe reeks stappen die uiteindelijk resulteren in een voltooid PCB-prototype.

De volgende belangrijke stap betreft etsen en boren om ongewenst koper te verwijderen en gaten te maken voor het plaatsen van componenten. A soldeer masker wordt vervolgens toegepast om de PCB te beschermen tegen omgevingsfactoren, gevolgd door UV-lichtstralen om de fotoresistlaag uit te harden. Uitlijning en inspectie van lagen garanderen een nauwkeurige uitlijning van binnen- en buitenlagen, waarbij defecten worden gedetecteerd met behulp van geautomatiseerde optische inspectie.

In de daaropvolgende fasen worden de buitenste lagen gelamineerd en a oppervlakteafwerking is toegepast. Eindelijk, kwaliteitscontroles worden uitgevoerd om te verifiëren dat het vervaardigde PCB-prototype voldoet aan de ontwerpspecificaties. Gedurende het gehele proces staan precisie en aandacht voor detail voorop om een hoogwaardige printplaat te produceren die voldoet aan de ontwerpeisen.

Beeldvorming en afdrukken van binnenlagen

Beeldvorming van de binnenlaag, een cruciale stap in de PCB-productieproces, omvat het nauwkeurig afdrukken van schakelpatronen en plaatsing van componenten op films met behulp van a plotter-printer. Dit proces zet ontwerpbestanden om in fysieke representaties van de binnenlagen, die essentieel zijn voor nauwkeurige circuitverbindingen en positionering van componenten.

De films die tijdens de beeldvorming zijn gemaakt, vertegenwoordigen koperen sporen, circuits en plaatsing van componenten op de binnenlagen, waardoor een nauwkeurige blauwdruk ontstaat voor daaropvolgende productiestappen.

Bij het drukproces wordt gebruik gemaakt van een combinatie van heldere en zwarte inkt om de lay-out te definiëren en zo te garanderen nauwkeurige registratie en nauwkeurigheid. De zwarte inkt definieert de kopersporen en de plaatsing van de componenten, terwijl de heldere inkt zorgt voor een transparante achtergrond.

De gedrukte films worden vervolgens opgeslagen voor toekomstig gebruik en gebruik in het PCB-productieproces. De nauwkeurigheid van het beeld- en drukproces is van cruciaal belang, omdat eventuele fouten of onnauwkeurigheden tot gevolg kunnen hebben defecte circuitverbindingen en defecten aan componenten.

Ets- en lamineerlagen

In de fase van het etsen en lamineren van lagen bij de productie van PCB-prototypes spelen verschillende kritische processen een rol. Hier zullen we de verschillende verkennen ets technieken gebruikt om overtollig koper te verwijderen.

De methoden die worden gebruikt om sterk te garanderen hechting van de laag zijn essentieel voor de algehele kwaliteit van de printplaat. Daarnaast is het bereiden van koper bekleed materialen is cruciaal voor het behalen van de beste resultaten.

Etstechnieken

Tijdens de PCB-prototype productieprocesetstechnieken spelen een essentiële rol bij het nauwkeurig vormen van circuitpatronen op het bord het selectief verwijderen van overtollig koper door chemische processen. Dit precieze proces garandeert dat ongewenst koper wordt geëlimineerd, met achterlating van een goed gedefinieerd circuitpatroon. Het etsproces is een cruciale stap in het PCB-fabricageproces, omdat het een directe invloed heeft op de kwaliteit en nauwkeurigheid van het eindproduct.

Bij het etsen, chemische processen worden toegepast om het ongewenste koper op te lossen, waardoor precieze circuitpatronen kunnen worden gecreëerd. Deze techniek is cruciaal bij het bereiken van de gewenste nauwkeurigheidsniveau en nauwkeurigheid vereist in moderne elektronische apparaten. Door overtollig koper te verwijderen, maken etstechnieken de vorming mogelijk van complexe schakelpatronen die essentieel zijn voor het functioneren van elektronische componenten.

De uitkomst van het etsproces heeft een directe invloed op de prestaties en betrouwbaarheid van het eindproduct, waardoor het een cruciale stap wordt in het PCB-fabricageproces.

Methoden voor laaghechting

Na het etsproces volgt de volgende cruciale stap in de productie van PCB-prototypes methoden voor laaghechting, waar de binnenste lagen Zijn samen gelamineerd om een solide en duurzame plaat te vormen. Dit precieze proces garandeert dat het ongewenste koper uit de binnenlagen wordt verwijderd, waardoor de gewenste koperpatronen behouden blijven.

Het etsproces is essentieel voor het creëren van een betrouwbaar PCB-prototype, omdat het de nauwkeurige vorming van circuitpatronen mogelijk maakt.

Het lamineerproces is net zo belangrijk, omdat het zorgt voor een goede uitlijning en hechting van de binnen- en buitenlagen. Dit wordt bereikt door nauwkeurige laaghechtingstechnieken, die de structurele integriteit en functionaliteit van het uiteindelijke PCB-prototype.

Het verbindingsproces omvat het toepassen van druk en warmte om de lagen samen te smelten, waardoor een sterke en duurzame verbinding ontstaat. Het resultaat is een robuust PCB-prototype dat bestand is tegen verschillende omgevingsomstandigheden operationele spanningen.

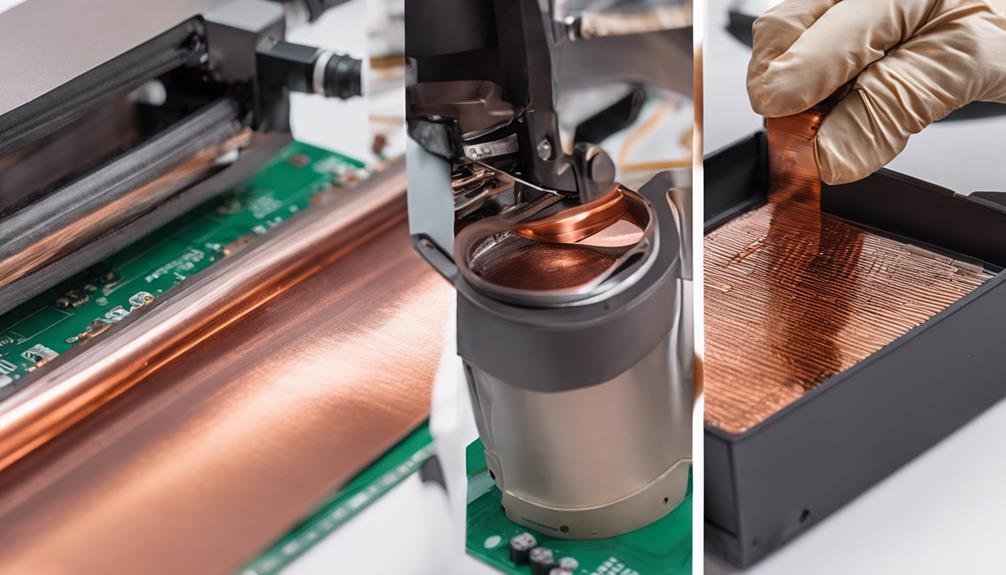

Met koper beklede voorbereiding

Geëtst volgens nauwkeurige specificaties ondergaan met koper beklede lagen een nauwgezet voorbereidingsproces dat chemisch etsen combineert met lamineren om nauwkeurige circuitpatronen en robuuste laaghechting te garanderen. Deze cruciale stap bij de productie van PCB-prototypes omvat het wegetsen van ongewenst koper met behulp van een chemisch proces, waardoor het gewenste circuitpatroon op het koperoppervlak wordt bereikt.

Hier zijn de belangrijkste aspecten van de koperbeklede voorbereiding:

- Etsen: Chemisch etsen verwijdert ongewenst koper, waardoor het precieze circuitpatroon ontstaat.

- Lamineren van lagen: Prepreg-materiaal wordt gebruikt om de koperfolie aan de ondergrond te hechten, waardoor een sterke laaghechting wordt gegarandeerd.

- Voorbereiding van de binnenlaag: Met koper beklede voorbereiding is essentieel voor het voorbereiden van binnenlagen voor verdere verwerking, waardoor de nauwkeurigheid en functionaliteit van het uiteindelijke PCB-prototype wordt gegarandeerd.

Boren en plateren van de printplaat

Het nauwkeurig maken van gaten is een cruciale stap in het PCB-fabricageproces, waarbij computergestuurde machines nauwgezet precieze gaten boren voor de plaatsing van componenten, waarbij gebruik wordt gemaakt van lasersensoren om de boordoelen nauwkeurig te lokaliseren. Dit garandeert dat componenten nauwkeurig worden geplaatst en dat elektrische verbindingen veilig zijn.

| Proces | Beschrijving |

|---|---|

| Boren | Het creëren van nauwkeurige gaten voor het plaatsen van componenten |

| Beplating | Koper afzetten in de gaten voor elektrische aansluitingen |

| Koperafzetting | Het samensmelten van lagen van de PCB voor structurele integriteit |

Boren en plateren zijn essentiële stappen in het PCB-fabricageproces om de printplaat voor te bereiden op de assemblage en functionaliteit van de componenten. Bij het galvaniseringsproces wordt koper in de gaten aangebracht om de elektrische verbindingen te garanderen. Deze koperafzetting helpt ook de lagen van de PCB samen te smelten, waardoor structurele integriteit ontstaat. De combinatie van nauwkeurig boren en plateren garandeert dat de PCB gereed is voor plaatsing van de componenten, wat uiteindelijk leidt tot een functionele en betrouwbare printplaat.

Soldeermasker en zeefdruk aanbrengen

In het productieproces van PCB-prototypen wordt de toepassing van soldeer masker En zeefdruk is een cruciale stap die de betrouwbaarheid en leesbaarheid van het printplaat.

De toepassing van het soldeermasker omvat de selectieve coating van het PCB-oppervlak om kopersporen te beschermen en soldeerbruggen tijdens de montage te voorkomen.

Vervolgens onderzoeken we de precieze processen van het aanbrengen van soldeermaskers en zeefdrukken, die essentieel zijn voor het produceren van hoogwaardige PCB-prototypes.

Soldeermasker aanbrengen

Het aanbrengen van een soldeermasker en zeefdruk op een PCB-prototype is een cruciale stap in het productieproces, omdat het niet alleen de plaat beschermt tegen omgevingsfactoren, maar ook de installatie van componenten vergemakkelijkt en de algehele functionaliteit van het eindproduct garandeert.

Bij het aanbrengen van een soldeermasker wordt een laag beschermende coating op het PCB-oppervlak aangebracht om soldeerbruggen en kortsluiting te voorkomen. Deze laag is doorgaans groen van kleur, maar kan ook worden aangepast om aan specifieke ontwerpvereisten te voldoen.

Hier zijn drie belangrijke aspecten van de toepassing van soldeermaskers:

- Milieubescherming: Het soldeermasker beschermt de printplaat tegen omgevingsfactoren zoals stof en vocht, waardoor een betrouwbare werking wordt gegarandeerd.

- Precisietoepassing: Het soldeermasker moet gelijkmatig en uniform worden aangebracht om soldeerbruggen en kortsluiting te voorkomen.

- Esthetiek en functionaliteit: Zeefdruk wordt gebruikt om componentlabels, logo's en andere belangrijke informatie aan het PCB-oppervlak toe te voegen, waardoor het algehele uiterlijk en de functionaliteit van het eindproduct worden verbeterd.

Zeefdrukproces

Via het zeefdrukproces wordt een nauwkeurige en gecontroleerde methode gebruikt om soldeermaskers en zeefdruklegendes op het PCB-oppervlak aan te brengen, waardoor een hoogwaardige afwerking wordt gegarandeerd. Dit proces is een essentiële stap bij de PCB-productie, omdat het een beschermende laag op de kopersporen legt en belangrijke informatie aan de gebruiker overbrengt.

| Zeefdrukproces | Beschrijving |

|---|---|

| Voorbereiding van het stencil | Er wordt een nauwkeurig stencil gemaakt met het soldeermasker of zeefdrukontwerp |

| Soldeermasker aanbrengen | Soldeermasker wordt door het sjabloon op het PCB-oppervlak aangebracht |

| Zeefdruk Legenda-applicatie | Inkt wordt door het stencil aangebracht om zeefdruklegendes te creëren |

| Uithardingsproces | Het aangebrachte soldeermasker en de zeefdruklegenden worden in een oven uitgehard |

| Kwaliteitscontrole | De PCB wordt geïnspecteerd op eventuele defecten of onvolkomenheden |

Het zeefdrukproces zorgt voor een nauwkeurige toepassing van soldeermasker en zeefdrukdetails voor een professionele afwerking. De nauwkeurigheid van dit proces is van cruciaal belang, omdat het een directe invloed heeft op de algehele kwaliteit van de PCB. Door gebruik te maken van een professioneel zeefdrukproces kunnen PCB-fabrikanten een zeer betrouwbaar product garanderen dat voldoet aan de eisen van moderne elektronica.

Oppervlakteafwerking en profilering

Oppervlakteafwerking, een cruciale stap in de PCB-productie, speelt een essentiële rol bij het verbeteren van de functionaliteit en levensduur van printplaten door kopersporen te beschermen tegen omgevingsfactoren en betrouwbare soldeerbaarheid te garanderen. Bij dit proces wordt een dunne laag materiaal op het oppervlak van de PCB aangebracht, die de kopersporen beschermt tegen corrosie en oxidatie.

Hier zijn drie essentiële aspecten van oppervlakteafwerking:

- Opties voor oppervlakteafwerking: Immersion Silver en Immersion Gold zijn twee populaire opties voor oppervlakteafwerking, elk geschikt voor verschillende toepassingen. Immersion Silver biedt een kosteneffectieve oplossing, terwijl Immersion Gold superieure soldeerbaarheid en corrosieweerstand biedt.

- Verbeterde soldeerbaarheid: Oppervlakteafwerking verbetert de soldeerbaarheid van de printplaat, waardoor betrouwbare verbindingen en topprestaties worden gegarandeerd.

- Milieubestendigheid: De oppervlakteafwerking beschermt de kopersporen tegen omgevingsfactoren, zoals vocht en verontreinigingen, waardoor de levensduur van de PCB wordt verlengd.

Naast oppervlakteafwerking omvat profilering het snijden van de printplaat in de uiteindelijke vorm en grootte, waardoor een naadloze integratie in elektronische apparaten wordt gegarandeerd. Door deze twee processen te combineren, kunnen fabrikanten hoogwaardige PCB's produceren met verbeterde functionaliteit en betrouwbaarheid.

Het PCB-assemblageproces

Na de succesvolle voltooiing van de oppervlakteafwerking en profilering ondergaat de printplaat (PCB) vervolgens de montageproces, een cruciale fase waarin componenten nauwgezet worden bevestigd om een functionele printplaat te creëren.

Het PCB-assemblageproces omvat de toepassing van soldeerpasta, gevolgd door nauwkeurige plaatsing van componenten, en reflow-solderen om permanente verbindingen te creëren. Om de kwaliteit van de montage te garanderen, inspectiemethoden zoals röntgen-, AOI- en handmatige controles worden toegepast.

Het kan nodig zijn om componenten via een gat in te brengen handmatige soldeertechnieken voor precisie. Eenmaal geassembleerd ondergaat de PCB verschillende testmethoden, inbegrepen testen in circuits en vliegende sondetests, om de functionaliteit ervan te verifiëren. Deze testmethoden zijn essentieel om de goede werking van de uiteindelijke printplaat te garanderen.

Het PCB-assemblageproces is een kritieke fase die nauwgezette aandacht voor detail vereist om de productie van hoogwaardige, functionele printplaat. Door nauwkeurige plaatsing van componenten, betrouwbaar solderen en rigoureus testen te combineren, vormt het assemblageproces de weg voor een betrouwbaar en efficiënt PCB-prototype.

Laatste kwaliteitscontrole en verpakking

In de laatste fase van de kwaliteitscontrole wordt elk PCB-prototype nauwgezet onderzocht om de conformiteit met de specificaties te verifiëren, eventuele defecten op te sporen en een optimale functionaliteit te garanderen voordat het wordt verpakt. Deze fase is essentieel om ervoor te zorgen dat de PCB's voldoen aan de eisen van de klant en vrij zijn van defecten.

Tijdens de laatste kwaliteitscontrole worden machines voor automatische optische inspectie (AOI) gebruikt om eventuele defecten of onnauwkeurigheden op te sporen. Elke PCB ondergaat strenge tests om de functionaliteit en betrouwbaarheid te garanderen voordat deze wordt verpakt voor verzending.

Dit zijn de belangrijkste aspecten van de laatste kwaliteitscontrole en verpakkingsfase:

- Rigoureuze testen: Elke PCB wordt grondig getest om maximale functionaliteit en betrouwbaarheid te garanderen.

- Kwaliteitscontrolemaatregelen: Geïmplementeerd om hoge normen te handhaven en aan de eisen van de klant te voldoen.

- Veilige verpakking: PCB's worden veilig verpakt om ze te beschermen tijdens transport en opslag, zodat ze de klanten in uitstekende staat bereiken.

Veel Gestelde Vragen

Hoe maak je stap voor stap een PCB?

Voor het vervaardigen van een PCBbegint het proces met het ontwerpen van de lay-out. Dit omvat het garanderen van een nauwkeurige plaatsing van componenten en tracering. Vervolgens worden de binnenlagen bedrukt, koperen sporen worden geëtst en precisiegaten voor componenten worden geboord. Daarna werd de soldeer masker wordt aangebracht en de buitenste lagen worden uitgelijnd en gelamineerd. De voltooide PCB wordt vervolgens geïnspecteerd op defecten met behulp van geautomatiseerde optische inspectie. Na de inspectie wordt de oppervlakteafwerking aangebracht en elektrische testen is uitgevoerd. Het is belangrijk om te verifiëren dat aan de kwaliteitscontrolemaatregelen wordt voldaan om een PCB-prototype van hoge kwaliteit te produceren.

Hoe maak je een prototype-PCB?

Om een prototype-PCB te maken, begint u met het ontwerpen van de lay-out met behulp van software zoals Altium, Eagle of KiCad. Garandeer nauwkeurige ontwerpspecificaties en plaatsing van componenten.

Genereer vervolgens Gerber-bestanden en stuur ze naar a fabrikant van snelle PCB's. De fabrikant zal vervolgens het bord afbeelden, etsen, boren en monteren.

Wat zijn de 17 gebruikelijke productieverwerkingsstappen bij de PCB-productie?

Bij de PCB-productie spelen 17 nauwgezette stappen een cruciale rol bij het garanderen van precisie en kwaliteit. Het proces begint met binnenste lagen in beeld brengen, gevolgd door etsen en boren, soldeermasker aanbrengenen laaguitlijning.

Lamineren, plateren en galvaniseren volgen, culminerend in laatste kwaliteitscontroles. Deze controles omvatten elektrische testen, visuele inspecties en randinspecties om defectvrije, zeer betrouwbare PCB's.

Elke stap is essentieel voor het produceren van hoogwaardige, betrouwbare prototypes en kleine batches PCB's voor diverse industrieën en toepassingen.

Hoe ontwerp je een PCB voor beginners?

Bij het ontwerpen van een PCB voor beginners is het van cruciaal belang om te beginnen met het maken van een nauwkeurig ontwerp schematisch van het circuitontwerp met behulp van software zoals Altium, Eagle of KiCad. Dit garandeert een solide basis voor het opmaakproces.

Maak vervolgens duidelijk ontwerpregels, waarbij rekening wordt gehouden met factoren als bordgrootte, spoorbreedte en materialen om de maakbaarheid en functionaliteit te garanderen.