製造コストは、以下の組み合わせを実施することで大幅に削減できます。 戦略的設計原則、自動化ソリューション、廃棄物の削減、労働生産性、および サプライチェーンの最適化効果的な戦略としては、PCB設計と自動化の最適化、サプライチェーン業務の合理化、労働効率の向上、 スマート製造技術、施設のレイアウトと設計の最適化。これらの戦略を採用することで、製造業者は人件費を削減し、材料の無駄を最小限に抑え、全体的な生産性を向上させることができます。さらに、戦略的パートナーシップを構築し、 品質管理プロセス 大幅なコスト削減にもつながります。これらの戦略を詳しく調べて、さらなる機会を見つけてください。 コスト削減.

重要なポイント

- 自動化ソリューションを実装すると、製造コストを 12 ~ 18%、人件費を最大 25% 削減できます。

- サプライヤーの統合と無駄のない在庫管理を通じてサプライ チェーンの運用を最適化すると、リード タイムを最小限に抑え、コストを削減できます。

- クロストレーニング、リーン製造原則、継続的な改善戦略を通じて労働効率を高めることで、人件費を削減できます。

- エネルギー効率の高い機器と再生可能エネルギー源を導入すると、長期的なコスト削減と生産性の向上につながります。

- 需要の高い主要製品に重点を置き、パフォーマンスの低い製品を排除することで、リソースの割り当てを最適化し、無駄を削減できます。

コスト削減のための PCB 設計の最適化

申請することで 設計原則 優先する 製造可能性 そして 組立効率企業は材料の無駄、生産時間、人件費を最小限に抑えることで製造費用を大幅に削減できます。最適化 PCB設計 は、製造プロセスを合理化し、コスト効率を最適化することができるため、このプロセスの重要なステップです。

コスト効率の高いコンポーネントを選択し、設計上の不要な機能を削減することで、 コスト削減 達成できる。さらに、 設計ルール PCBレイアウトの無駄を最小限に抑え、 生産量結果的にコストが削減されます。

さらに、設計プロセスの早い段階で製造パートナーと協力することで、コスト削減の機会と最適化を特定するのに役立ちます。これらの戦略を統合することで、企業はコストを削減できます。 材料の使用、生産時間、人件費を削減し、最終的には大幅なコスト削減につながります。

効果的な PCB 設計の最適化は製造費用を削減するための重要な要素であり、製造性と組み立て効率を優先することで、企業は製造業界で競争上の優位性を獲得できます。

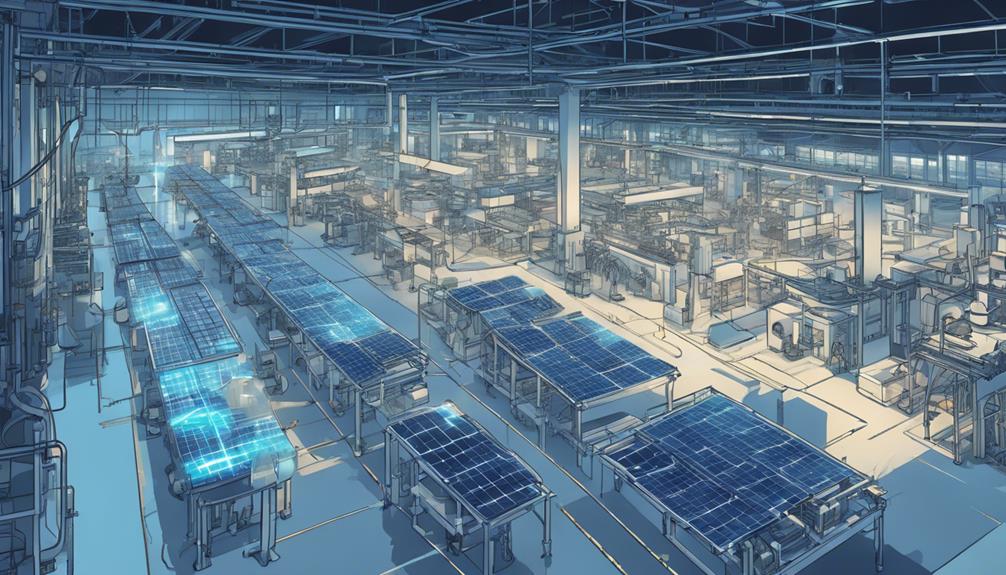

コスト効率の高い自動化の実装

企業はコスト削減のためにPCB設計を最適化する際に、以下の実装によりさらにコスト削減効果を高めることができます。 コスト効率の高い自動化ソリューション 労働集約的なプロセスに焦点を当て、無駄を最小限に抑えます。そうすることで、 製造コストを12~18%削減%のコスト削減と最大25%の人件費削減につながります。自動化ソリューションにより、 30-50% 欠陥の減少 やり直し費用も削減され、大幅なコスト削減につながります。

さらに、自動化を導入することで効率が向上し、 30%の生産増加 生産性が向上します。さらに、自動化により、無駄が減り、効率が向上するため、運用コストを最大80%削減できます。コスト効率の高い自動化戦略を採用することで、企業は人件費を削減し、効率を向上させ、 生産性を55%向上.

サプライチェーン業務の合理化

サプライチェーンの業務を合理化することは、製造費用を削減する上で重要な要素です。 サプライヤー統合戦略、採用 無駄のない在庫管理の実践、 そして 物流経路の最適化メーカーはコストを大幅に削減し、全体的な効率を向上させることができます。

これらの戦略は、サプライ チェーンの複雑さを軽減し、生産スケジュールの改善と経費の削減につながります。

サプライヤー統合戦略

さらに、 戦略的サプライヤー統合企業は、調達コストを大幅に削減し、サプライチェーンの効率を高めることができます。 数量割引 より小規模で信頼性の高いサプライヤーとのコミュニケーションを簡素化します。サプライヤーを統合することで、企業は 在庫管理を最適化する、削減 納期 在庫切れを最小限に抑えることで、サプライ チェーンの効率が向上し、調達に関連するコストが削減されます。

サプライヤーの統合によりサプライヤーとの関係も強化され、 より良いコラボレーション、品質管理の改善、信頼性の向上。調達プロセスが簡素化され、管理費、交渉の複雑さ、サプライチェーンの混乱のリスクが軽減されます。さらに、サプライヤーの統合により、コスト管理が向上し、 価格交渉を改善する、サプライチェーン全体の可視性を高め、より情報に基づいた意思決定を可能にします。

無駄のない在庫管理

無駄のない在庫管理手法を採用することで、企業は過剰在庫レベルを大幅に削減し、在庫回転率を最適化して、保管コストを最小限に抑え、サプライ チェーンの効率を最大化できます。このアプローチには、ジャストインタイム (JIT) 在庫手法の実装が含まれ、必要なときにのみ材料が注文および使用されることを保証し、保管コストを削減して在庫切れを防ぎます。サプライ チェーンの運用を合理化することで、企業はリード タイムを最小限に抑え、キャッシュ フローを改善し、全体的な効率を高めることができます。

| 利点 | 無駄のない在庫管理戦略 | 結果 |

|---|---|---|

| 在庫コストの削減 | JIT プラクティスの実装 | 運搬コストの最小化 |

| プロセスの最適化 | サプライチェーン業務の合理化 | 効率性の向上 |

| 予測の改善 | 効果的な在庫管理 | 過剰在庫の削減 |

| 応答性の向上 | 無駄のない在庫管理の実践 | 市場の需要への対応力の向上 |

| 生産性の向上 | リードタイムの短縮 | コスト削減と生産性の向上 |

最適化された物流経路

効果的 物流経路の最適化 大幅に削減できる 輸送費 高度な技術を活用してサプライチェーンの効率性を高め、 ルート計画, 負荷最適化、 そして リアルタイム可視化ツール最適化された物流ルート戦略を実施することで、企業は 配達遅延輸送コストを削減し、全体的な サプライチェーンのパフォーマンス.

最適化された物流ルーティングの主な利点は次のとおりです。

- 効率的なルート計画と積載量の最適化により、輸送コストを最大20%削減

- 輸送管理システムの活用により配送精度が向上し、手作業によるミスが削減されました。

- GPS追跡とリアルタイム可視化ツールによるサプライチェーンの可視性とリアルタイム追跡機能の強化

さらに、企業はサードパーティの物流業者と連携し、 リバースロジスティクス戦略 輸送コストを回収し、在庫レベルを最適化して無駄や過剰在庫を削減します。物流業務を合理化することで、企業は大幅なコスト削減を実現し、顧客満足度を向上させ、市場での競争優位性を獲得できます。

労働効率戦略の強化

さらに、 製造費用の削減不可欠な戦略の一つは 労働効率を高める生産性がわずかに向上しただけでも、企業の収益に大きな影響を与える可能性があるからです。

実装 プロセス自動化 効率性と精度を向上させ、従業員をより複雑なタスクに割り当てて、人件費を大幅に削減できます。

従業員のクロストレーニングは、柔軟性を高め、専門的な人件費を回避し、全体的な労働力のスキルを向上させることで、労働効率を高めることもできます。

さらに、 リーン生産方式の原則 製造プロセスを合理化し、廃棄物を削減し、効率を最適化し、最終的には大きな 人件費の節約.

さらに、ロボット工学や AI などの高度なテクノロジーを採用することで、手作業の必要性を減らし、全体的な生産性を向上させることで、労働効率をさらに高めることができます。

ついに、 カイゼンのような継続的な改善戦略 従業員が非効率性を特定し、プロセスを改善し、最終的に人件費を削減できるようにします。

スマート製造技術の活用

労働効率をさらに高めるために、製造会社はスマート製造技術を活用して生産プロセスを革新し、さらなるコスト削減を実現できます。IoT デバイスや AI ソリューションなどの最先端技術を統合することで、製造会社はプロセスを最適化し、ダウンタイムを削減し、生産を合理化できます。

スマート製造技術を活用することによる主なメリットは次のとおりです。

- オートメーション製造工程に自動化を導入すると、生産の合理化、人件費の削減、エラーの最小化により、大幅なコスト削減につながります。

- データ分析: リアルタイムのデータ分析により、積極的な意思決定が可能になり、生産管理が強化され、製造プロセスにおける無駄が最小限に抑えられます。

- ロボット工学と予知保全製造におけるロボット工学は、生産性の向上、製品品質の改善、運用コストの削減を実現します。また、予測メンテナンス機能により、機器のダウンタイムを最小限に抑え、修理コストを削減し、製造機械の寿命を延ばすことができます。

エネルギー効率対策の最適化

経費削減を目指す製造業者にとって、エネルギー効率対策を最適化することは不可欠です。

実装することで エネルギー監視システム機械の効率性を向上させ、 照明最適化戦略製造業者はエネルギーの無駄を大幅に削減し、 運用コスト.

これらの対策は製造費用の削減に特に効果的であり、その導入は検討する価値があります。

エネルギー監視システム

エネルギー監視システムは、エネルギー消費パターンをリアルタイムで追跡および分析することで運用コストを削減し、持続可能性を向上させたいと考えている製造施設にとって不可欠なツールです。これらのシステムを導入することで、製造施設はエネルギー消費を最適化し、エネルギーの無駄を減らし、コスト削減できる領域を特定できます。

エネルギー監視システムの主な利点は次のとおりです。

- エネルギー使用量に関するリアルタイムデータを提供し、改善とコスト削減の領域を特定します。

- エネルギー集約型プロセスの特定と省エネ対策の実施を可能にする

- エネルギー効率の最適化により製造工程のコストを大幅に削減

機械効率のアップグレード

機械効率のアップグレードは、大幅なエネルギー節約を実現し、生産プロセスを合理化することで収益を向上できるため、コスト効率の高い製造に不可欠な要素です。 省エネ対策製造施設ではエネルギー消費を最大 30% 削減でき、大幅なコスト削減につながります。

機械の定期的なメンテナンスと校正は、エネルギー効率を改善し、機器の寿命を延ばすために不可欠です。さらに、エネルギー管理ソフトウェアを活用することで、 リアルタイム監視 改善すべき領域を特定し、エネルギー使用を最適化し、削減することを可能にする。 運用コスト.

投資する 再生可能エネルギー源 製造プロセスは 長期的なコスト削減 機械の効率性を向上させることで、製造施設はエネルギー消費量を削減し、運用コストを削減し、 全体的な効率これは収益にプラスになるだけでなく、より 持続可能な未来.

照明最適化戦略

機械効率のアップグレードを補完することで ターゲットを絞った照明最適化戦略製造施設では、さらなるエネルギー節約が可能になり、運用コストをさらに削減できます。

実装 省エネ照明ソリューション エネルギー消費を大幅に削減することができ、 LEDテクノロジー 従来の照明システムと比較して最大 75% のエネルギーを節約できます。これにより、製造コストが削減されるだけでなく、製造プロセスの効率化にも貢献します。

エネルギー節約を最大限にするには、次の戦略を検討してください。

- 既存の照明器具を改造する エネルギー効率の高いLEDで電気代とメンテナンスコストを削減

- モーションセンサーを実装する タイマーにより、占有状況や自然光の状態に応じて照明レベルを自動的に調整します。

- 利用する 日光採光技術 日中の自然光の利用を最適化し、人工照明の必要性を減らす

設備のアップグレードと改造

さらに、製造効率の向上は、 既存設備のアップグレードと改造は、生産性の大幅な向上とコスト削減をもたらす戦略的な動きです。設備をアップグレードすることで、製造施設は生産性と効率性が10~20%向上することが期待できます。これは、最新のテクノロジーと自動化の統合によって実現され、プロセスの合理化と 人件費の削減.

さらに、古い機械を新しい技術で改造することで、 メンテナンスコストを25~30%削減% 削減され、コスト削減にも貢献します。最新化された機器は、エネルギー消費を最大 15% 削減する傾向があり、より持続可能で環境に優しい運用につながります。

さらに、機械をアップグレードすると、製品の品質が向上し、エラー率が減少することが多く、全体的な製造パフォーマンスが向上します。機器のアップグレードと改造に投資することで、製造施設は長期的なコスト削減を実現し、業界での競争力を高めることができます。

材料廃棄物を最小限に抑える戦略

設備のアップグレードや改造に加えて、 材料の無駄を最小限に抑える の重要な側面である コスト効率の良い製造不必要な無駄は利益率を大きく低下させ、業務効率を低下させる可能性があるためです。 リーン生産方式の原則の導入 材料の無駄を大幅に削減でき、最大 50% の節約が可能です。

これを実現するために、製造業者は AIのような先進技術 機械学習を活用して材料の使用を最適化し、廃棄物を最小限に抑えます。

効果的な廃棄物削減戦略は、製造費用の大幅なコスト削減につながります。主な戦略には次のようなものがあります。

- サプライチェーンプロセスの合理化 材料の無駄を減らし、コスト効率を向上させる

- 廃棄物を削減し、効率を向上させるために、材料の取り扱いと保管の継続的な改善を実施します。

- 先進技術の活用 材料の使用を最適化し、廃棄物を最小限に抑える

製品ラインナップを効果的に統合

を通して 戦略的な製品統合、製造業者は大幅に 業務を簡素化する、非効率性を排除し、アクセス 大幅なコスト削減需要と収益性の高い主要製品に焦点を合わせることで、メーカーはリソースの割り当てを最適化し、間接費を最小限に抑えることができます。これにより、 業務を効率化する生産の複雑さを軽減し、全体的な効率を向上させます。

さらに、製品の提供を統合することで、製造業者は低性能製品や重複製品を排除することができ、 在庫回転率 保管費用も削減され、交渉力が向上し、サプライヤーとより良い価格や条件で交渉できるようになります。

施設のレイアウトと設計の最適化

最適化 施設レイアウト コストを削減し、品質を向上させることを目指す製造業者にとって、デザインは不可欠です。 業務効率.

生産フローを合理化し、材料の取り扱いを最小限に抑え、 スペース利用製造業者は廃棄物を大幅に削減し、生産性を高め、コストを削減できます。

効果的な施設設計は企業の収益に大きな影響を与える可能性があり、コスト効率の高い製造を実現するにはこれらの要素を慎重に検討することが不可欠です。

効率的な生産フロー

施設のレイアウトを再構成して移動距離を最小限に抑え、ワークフローの効率を改善することで、製造業者は材料処理コストを大幅に削減し、全体的な生産フローを強化できます。この最適化されたレイアウト設計により、従業員はより効率的に作業できるようになり、事故やダウンタイムのリスクが軽減されます。その結果、製造業者は大幅なコスト削減と生産性の向上を実現できます。

効率的な生産フローの主な利点は次のとおりです。

- リードタイムの短縮: 業務を合理化することで、製造業者は変化する顧客の需要に迅速に対応し、リードタイムを短縮して、顧客満足度を向上させることができます。

- 廃棄物の最小化: 施設設計にリーン製造の原則を実装すると、無駄がなくなり、コストと環境への影響が軽減されます。

- 施設利用率の向上施設のレイアウトと設計を最適化することで、メーカーは使用可能なスペースを最大限に活用し、間接費を削減し、全体的な効率を向上させることができます。

材料処理の削減

効果的 施設のレイアウトと設計 削減に重要な役割を果たす 材料処理コスト、製造業者は材料の移動距離を最小限に抑え、ワークフローの効率を向上させることができます。ワークステーションと保管エリアのレイアウトを最適化することで、製造業者は材料の取り扱いに関連する時間とコストを大幅に削減できます。

合理化された材料フローシステムを導入することで、労働力の要件を減らし、製造業務全体の生産性を向上させることもできます。さらに、 施設設計における人間工学の原則 作業者の安全性と生産性を高め、材料の取り扱いに関連する怪我やダウンタイムのリスクを軽減します。

材料の輸送と保管の自動化技術に投資することで、材料処理プロセスを最適化し、効率を高め、コストを削減することもできます。これらの戦略を採用することで、メーカーは材料処理コストを削減し、ワークフローの効率を改善し、 より安全な職場環境を作る.

スペース利用の最大化

施設のレイアウトと設計は製造業務に大きな影響を与え、スペースを最大限に活用することはコスト削減に重要です。 材料処理コスト 全体的な効率性を向上させます。

最適化することで 施設レイアウト、製造会社は材料処理コストを最大30%削減し、 ストレージ容量 最大50%まで、そして最小限に抑える 移動時間 従業員にとって、生産性が向上します。

スペースの利用率を最大化するための主な戦略は次のとおりです。

- 事故や物的損害のリスクを軽減するために、合理化された施設レイアウトを実施

- 移動時間を最小限に抑え、保管容量を最大化するレイアウトの設計

- 活用 垂直ストレージソリューション 保管容量を増やし、床面積の使用量を減らす

品質管理プロセスの強化

定期的に取り入れる 高度な品質管理対策 製造工程に組み込むことで、欠陥やそれに伴う高額なリコールの可能性が大幅に減少します。 自動検査システム 高度な画像技術を活用して 欠陥検出により製品の品質が保証されます 欠陥を減らします。 厳格な品質チェック 欠陥を防止し、全体的な製造効率を向上させます。体系的な品質管理措置を通じて欠陥を防止することで、製造業者は無駄を減らし、コストを節約できます。

実装 リーンテクニック 品質管理プロセスは、 廃棄物削減このアプローチにより、不要な手順が排除され、変動性が低減され、プロセス フローが改善されます。その結果、製造業者はリソースを価値の高い活動に振り向けることができ、生産性が向上し、製造費用が削減されます。

非中核製造業務のアウトソーシング

非中核製造活動を戦略的にアウトソーシングすることで、企業はリソースを価値の高いタスクに振り向け、全体的な効率性を高め、製造費用を大幅に削減できます。このアプローチにより、企業は専門のサービス プロバイダーの専門知識を活用でき、大幅なコスト削減につながります。

非中核製造活動をアウトソーシングする主な利点は次のとおりです。

- 自社生産に比べ最大60%のコスト削減

- 製造業務のアウトソーシングにより運用コストを最大30%節約

- 外部の専門知識を活用して品質管理を改善し、生産リードタイムを短縮

戦略的パートナーシップを効果的に構築する

確立する 戦略的パートナーシップ と 専門サービスプロバイダー 実質的な コスト削減 そして 効率性の向上 製造業の分野では、企業がリソースを高価値な活動に再配分し、イノベーションを推進することを可能にします。 業界特有の専門知識企業は知識と能力を活用して、 製作費.

特殊な機器やテクノロジーへのアクセスを含む共有リソースを活用して、業務を合理化し、効率を向上させることもできます。

非中核業務を専門サービスプロバイダーにアウトソーシングすることで、効果的なパートナーシップを実現し、企業は自社の業務に集中できるようになります。 コアコンピタンスこのコラボレーションにより、コスト効率の高い製造ソリューション、品質の向上、および加速化が可能になります。 市場投入までの時間.

さらに、戦略的パートナーシップはベストプラクティスの共有を促進し、エラーのリスクを減らし、全体的なプロセス効率を向上させることができます。戦略的パートナーシップを効果的に構築することで、企業はコスト削減、効率性の向上、イノベーションのメリットを享受でき、最終的には製造業界での競争優位性を獲得できます。

よくある質問

製造業におけるコスト削減の方法とは?

達成するために コスト削減 製造業では、最適化された戦略的な対策を実施することが不可欠です。 業務効率これは、プロセスを合理化し、無駄を削減し、高度なテクノロジーを活用することで実現できます。

生産コストを削減する方法は何ですか?

製造コストを削減するために、メーカーはいくつかの戦略を採用することができます。 リーン生産方式の原則 無駄を省き、プロセスを最適化します。

自動化とテクノロジーの統合により、人件費が削減され、効率が向上します。

ジャストインタイムの在庫管理と戦略的なサプライヤーパートナーシップにより、材料コストを最小限に抑えます。

最適化された生産スケジュールにより、生産能力と需要のバランスが保たれ、アイドル時間とセットアップ時間が短縮されます。

生産のためのコスト効率の高い技術は何ですか?

生産プロセスを最適化するには、次のような費用対効果の高い技術を採用します。 リーン生産方式, オートメーション、 そして サプライチェーンの合理化.

5S や総合的生産管理などのプロセス改善を実施して、無駄を最小限に抑え、効率を高めます。

ロボット工学や AI などの高度なテクノロジーを活用して、生産性を向上させ、人件費を削減します。

さらに、ニアショアリングと戦略的調達を検討して経費をさらに最小限に抑え、最終的に収益を向上させます。

製造会社はどのようにして生産コストを最小限に抑えることができるでしょうか?

製造コストを最小限に抑えるために、製造会社はプロセス最適化技術を導入することができます。これには以下が含まれます。 バリューストリームマッピング 改善イベントは、非効率性の特定と排除に役立ちます。さらに、総合的生産管理 (TPM) アプローチを採用すると、機器のダウンタイムとメンテナンス コストを削減できます。