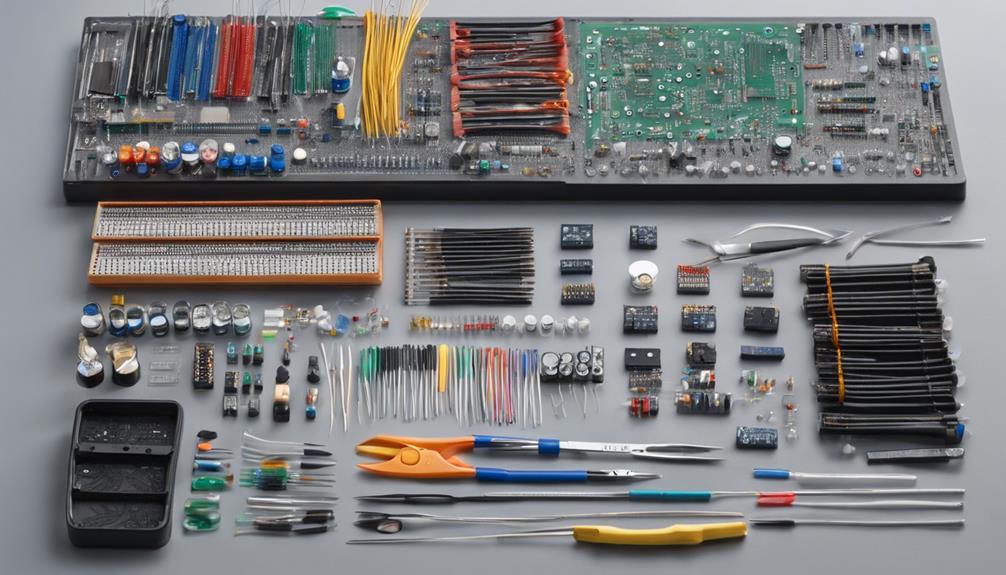

マスタリング はんだ付けの基礎 必須である 信頼性の高いPCBアセンブリ、それは 正確な熱伝達はんだ付け、はんだフローの制御、正確な部品配置により、強力な接合と信頼性の高い電気接続を確立します。適切な温度制御、フラックス塗布、部品配置などのはんだ付けの基本を理解することは、PCBアセンブリを成功させる上で不可欠です。これらの基本を理解することで、メーカーは高品質の接合を保証し、欠陥を最小限に抑え、信頼性の高いPCB操作を確保できます。さらに、 高度な技術リフローはんだ付けや表面実装はんだ付けなどの技術により、PCB アセンブリの効率と精度が向上します。

重要なポイント

- はんだ付けの基本を習得するには、強力で信頼性の高い接合を実現するために適切な温度制御が不可欠です。

- 各接合部に適切な量のはんだを塗布し、はんだの流れが完璧になるように努め、余分なはんだをはんだ吸い取り線で取り除きます。

- はんだの流れと接合品質を促進する上でのフラックスの重要性を理解し、フラックスを適切に塗布および除去する方法を学びます。

- スルーホールはんだ付けやドラッグはんだ付けなどの手作業によるはんだ付け方法を習得し、信頼性の高い表面実装部品の接続を実現します。

- コンポーネントの配置に注意し、正確な位置合わせと向きを確保して、はんだ接合部の形成を成功させ、PCB アセンブリを信頼性高くします。

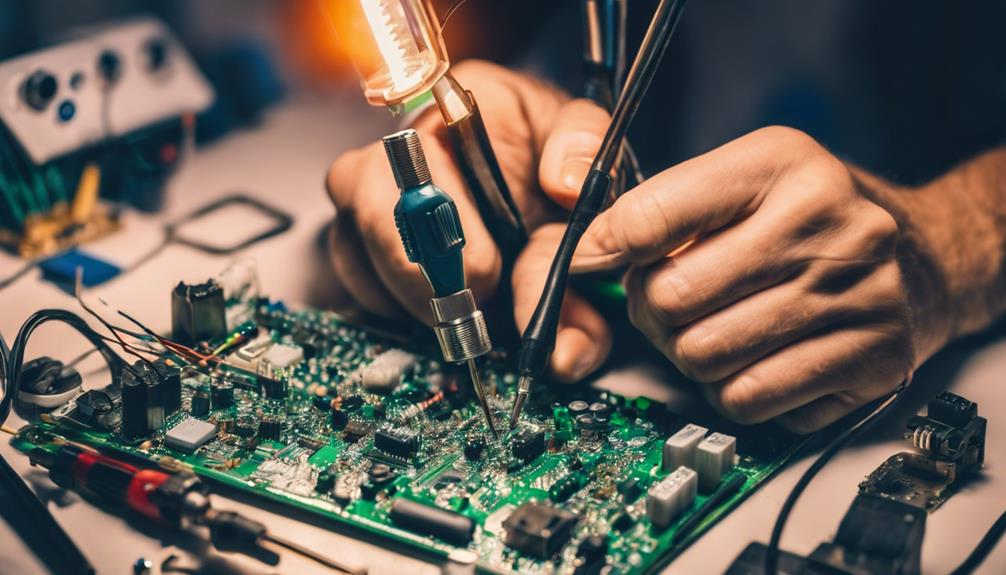

初心者のための基本的なはんだ付けテクニック

はんだ付けプロジェクトを始めるとき、初心者にとって重要な最初のステップは、 はんだごて 適切に錫メッキされているので、効率的な熱伝達が可能になり、 理想的なはんだの流れ適切に錫メッキされたはんだごての先端は、はんだとこての間の強力な結合を保証し、シームレスな熱伝導を可能にします。

次に、 適切な量のはんだ はんだ付けが多すぎると接続が弱くなり、混乱を招く可能性があるため、各接合部に注意してください。初心者は、 完璧なはんだの流れただし、適切な量のはんだを使用することで、強力で信頼性の高い接続を保証できます。

さらに、 余分なはんだ を使って はんだ吸い取り線 は、きれいでプロフェッショナルな接合部を実現するために不可欠です。これらの基本的なはんだ付け技術を習得することで、初心者は信頼性が高く効率的なはんだ付けプロセスの基礎を築いたと認識し、自信を持ってプロジェクトに取り組むことができます。

はんだ付けの基礎を理解する

はんだ付けの基本原理を理解することは、信頼性と効率性を実現するために不可欠です。 電気的接続.

これには、根底にある はんだ付けの原理プロセスの科学的側面と技術的側面を網羅します。

はんだ付けの原理

中心にあるのは はんだ付け成功 深い理解がある 基本原則 はんだ付けのプロセスを制御する。はんだ付けは、溶融はんだを使用して金属部品を接合するプロセスであり、 熱伝達 強い絆を形成する。

適切な温度管理は成功に不可欠です はんだ接合部過度の熱は部品を損傷したり、接合部の完全性を損なう可能性があるためです。フラックスを塗布すると、はんだの流れが促進され、接合部の品質が向上し、 信頼性の高い電気接続 プリント回路基板(PCB)上。

熱伝達の原理を理解することは、 はんだ付け技術を習得するはんだ接合部への熱エネルギーの流れを制御できるため、この技術は重要です。エンジニアや技術者は、これらの基本原理を理解することで、PCB アセンブリの信頼性を保護する高品質のはんだ接合部を作成できます。

はんだ付けの安全に関する基本事項

はんだ付け作業には本質的にリスクが伴うため、これらの危険性を認識することは、怪我を防ぎ、損傷を最小限に抑え、効果的なはんだ付け結果を保証するために不可欠です。はんだ付けの安全性を最優先するには、散らかったものやつまずく危険のない清潔な作業スペースを維持し、有害な煙を吸い込まないように適切な換気を確認することが不可欠です。

| 危険 | 予防策 | 根拠 |

|---|---|---|

| 溶けたはんだによる火傷 | 耐熱手袋と保護眼鏡を着用してください | 水しぶきやこぼれによる皮膚や目の損傷を防ぎます |

| 有毒ガスを吸い込む | 排気装置または換気された作業場を使用する | 呼吸器系の問題や目の炎症のリスクを軽減します |

| 電気ショック | 機器の適切な絶縁と接地を確保する | 感電や火災の危険を防ぎます |

| 火災の危険性 | 消火器を近くに置いて、部品の過熱を避けてください。 | 火災や機器の損傷のリスクを最小限に抑えます |

| はんだ接合不良 | 温度を制御し、適切なはんだ合金組成を使用する | 強力な結合と信頼性の高い接続を保証します |

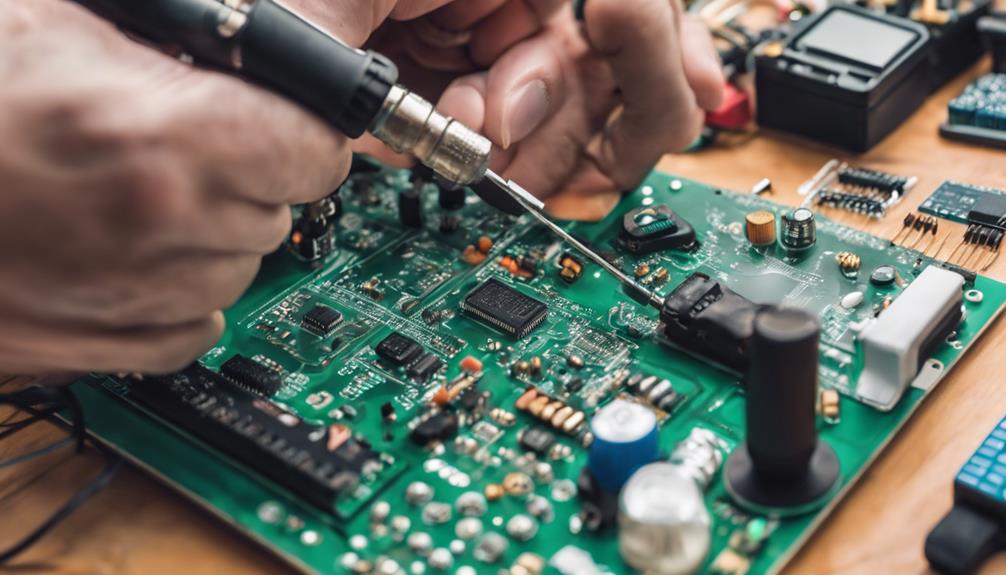

手作業によるはんだ付け方法の説明

手作業によるはんだ付けは、電子機器の組み立てにおける基本的な技術であり、特定のコンポーネント タイプや PCB 構成に対応するさまざまな方法があります。この汎用性は、信頼性の高い PCB 組み立てを実現するために重要です。

手作業によるはんだ付けでは、高品質の接合部を作るために適切な技術と細部への注意が必要です。

信頼性の高い接続を保証するには、次の手作業によるはんだ付け方法を習得することが重要です。

- スルーホールはんだ付け: コンポーネントのリード線を PCB の穴に挿入し、確実な接続を確保してはんだブリッジのリスクを最小限に抑えます。

- ドラッグはんだ付けフラックスを塗布し、はんだごてを正確に使用することで、表面実装部品を効率的にはんだ付けします。

- コンポーネントの配置: はんだブリッジやコールドジョイントを防ぐためにコンポーネントを戦略的に配置し、優れた PCB 機能を確保します。

表面実装はんだ付けの基本

表面実装はんだ付けでは、信頼性の高い接合を実現するために、正確な部品配置とはんだペーストの正確な塗布が重要です。これらのスキルを習得することは、高品質の電子アセンブリを製造するために不可欠です。

このセクションでは、表面実装はんだ付けの重要な側面について説明します。

- コンポーネント配置技術

- はんだペースト塗布

- やり直しと修理の方法。

コンポーネント配置テクニック

正確な位置合わせと方向付け PCB表面上のコンポーネント わずかな位置ずれでもアセンブリ全体の信頼性を損なう可能性があるため、 表面実装はんだ付けコンポーネントは、リードが穴を通らずに PCB 表面に直接取り付けられるため、正確な配置が重要になります。

これを達成するために、 はんだペーストを塗布する 部品を配置する前に PCB パッドに接着し、電気接続を容易にします。

ちゃんとした 部品配置技術 PCBアセンブリの全体的な信頼性とパフォーマンスを確保するには、これらが不可欠です。効果的なコンポーネント配置のための重要な考慮事項は次のとおりです。

- 自動化機器 ピックアンドプレースマシン 部品配置プロセスを合理化し、効率的な表面実装はんだ付けを実現できます。

- 部品はPCBパッドに正確に位置合わせする必要があります。 適切な電気接続.

- はんだペーストの塗布と部品の配置は、位置ずれを防ぎ、 信頼性の高いジョイント.

はんだペーストの塗布

正確な はんだペーストの塗布 はんだ接合部の信頼性と一貫性を実現する上で極めて重要であり、はんだ接合部の品質に直接影響を及ぼします。 表面実装はんだ付け プロセス。はんだペーストの組成、粒子サイズ、フラックス含有量は、達成に重要な役割を果たします。 高品質のはんだ接合.

最適な結果を保証するために、正確な ステンシル印刷技術 適切な量のはんだペーストを塗布するために用いられる。 PCBパッドこの制御されたアプリケーションは、コンポーネントの取り付けを成功させるために不可欠です。

はんだペーストの塗布が不十分だと、 はんだ接合部の欠陥、PCBアセンブリ全体の信頼性とパフォーマンスを損ないます。はんだペーストの リフロープロセス加熱および冷却段階を含むこのプロセスにより、メーカーは高品質のはんだ接合部を実現できます。

はんだペーストを適切に塗布すると、PCB パッドの正確で一貫した塗布が保証され、表面実装はんだ付けの成功につながります。はんだペーストの塗布をマスターすることで、メーカーははんだ接合部の欠陥を最小限に抑え、信頼性の高い PCB アセンブリを製造できます。

再加工と修理

再作業と修復は、組み立て工程中に発生する可能性のある欠陥や不完全さを修正できるため、表面実装はんだ付けの重要なステップです。これらのステップでは、PCB 上の高品質で信頼性の高いはんだ接合を保証するために、精度とスキルが求められます。 やり直し 欠陥を修正することを含む SMTコンポーネント PCBにダメージを与えることなく、はんだブリッジに対処するために必要となることが多い。 墓石、または位置がずれたコンポーネント。

再作業を成功させるために、技術者は 特殊なツール および技術:

- 精密な部品の取り外しと交換のためのホットエアガンやはんだごてを備えたリワークステーション

- 損傷を防ぐために、フラックスを適切に塗布し、部品を均一に加熱する

- はんだ除去用編組 余分なはんだの除去とPCB表面の洗浄用

リフローはんだ付けのベストプラクティス

実装する場合 リフローはんだ付け、十分に管理された 温度プロファイルこの重要なプロセスパラメータは、結果として得られる製品の品質と信頼性に直接影響するため、 はんだ接合部申請することで 半田付け 部品パッドへのリフローはんだ付けではんだ付けプロセスを正確に制御できます。適切な 温度プロファイリング はんだペーストが正しく溶け、濡れ、固まることを保証し、信頼性の高い接合を実現します。

この自動化されたプロセスにより、手作業によるはんだ付けのミスがなくなり、はんだブリッジが減り、均一で一貫したはんだ接合が保証されます。さらに、リフローはんだ付け機は、 生産効率、品質の一貫性、全体的な信頼性 PCBアセンブリリフローはんだ付けのベストプラクティスを習得することで、メーカーは高品質で信頼性の高い PCB アセンブリを実現できます。

優れた結果を得るには、リフロー プロセス中の加熱速度、浸漬温度、冷却段階を慎重に制御することが重要です。これにより、メーカーは PCB アセンブリが最高水準の品質と信頼性を満たすことを保証できます。

PCB アセンブリのためのウェーブはんだ付け

PCB アセンブリの分野では、ウェーブはんだ付けは、スルーホール コンポーネントに堅牢なはんだ接合部を作成するための実証済みの方法として際立っています。このプロセスでは、基板上に溶融はんだの波が流れ、均一なはんだの塗布と高品質の接合部が保証されます。ウェーブはんだ付けは、大量生産に特に効果的で、手作業の労力が軽減され、一貫したはんだ付け品質が保証されます。

このプロセスは、はんだの流れと接合部の形成を容易にするために、はんだ波を通過する前にコンポーネントをフラックスで準備することから始まります。ウェーブはんだ付けマシンは、コンベア速度とはんだ波の高さを調整でき、さまざまな PCB サイズとコンポーネント密度に対応できるように設計されています。

ウェーブはんだ付けの主な利点は次のとおりです。

- コスト効率が良い: 手作業の労力を削減し、一貫したはんだ付け品質を保証します

- 効率的: 大量生産やスルーホール部品に最適

- 信頼性のある: 堅牢なはんだ接合部と高品質のPCBアセンブリを保証します

選択的はんだ付け技術

選択的はんだ付け技術の領域では、最良の結果を得るためにさまざまな方法を採用することができます。これには以下が含まれます。 ウェーブはんだ付け法はんだ槽を溶融させて部品を接合する技術です。

手作業によるはんだ付け技術は、手先の器用さと精度に依存します。

ロボット支援はんだ付けにより自動化が実現し、精度が向上します。

ウェーブはんだ付け法

ウェーブはんだ付け法を採用すると、メーカーは基板全体を溶融はんだの波に浸すことでプリント基板 (PCB) を効率的に組み立てることができ、迅速かつ信頼性の高い接続が可能になります。この技術はスルーホール部品に特に適しており、一貫した結果で大量生産が可能になります。ウェーブはんだ付けは PCB 組み立ての自動化ソリューションを提供し、人為的ミスのリスクを減らし、全体的な効率を高めます。

ウェーブはんだ付け法の主な利点は次のとおりです。

- 効率的な組み立てウェーブはんだ付けは、迅速かつ信頼性の高い接続を可能にするため、大量生産に最適です。

- はんだ不良の低減ウェーブはんだ付けでは、基板全体を溶融はんだの波に浸すことで、はんだ欠陥のリスクを最小限に抑え、高品質のはんだ接合部を確保します。

- 自動化ソリューションウェーブはんだ付けは、PCB アセンブリの自動化ソリューションを提供し、人為的エラーのリスクを軽減し、全体的な効率を向上させます。

PCB の特定の領域を対象とする選択的はんだ付けとは対照的に、ウェーブはんだ付けは、幅広い PCB アセンブリに使用できる、より包括的なアプローチです。ウェーブはんだ付けの原理を理解することで、メーカーは PCB アセンブリ プロセスを最適化し、製品全体の信頼性を向上させることができます。

手作業によるはんだ付け技術

はんだ付け工程を正確に制御するために、複雑な部品配置のプリント基板を組み立てるには、手作業によるはんだ付け技術 (選択的はんだ付けとも呼ばれる) が不可欠です。この技術により、特定の部品をターゲットとしたはんだ付けが可能になり、接続の信頼性が確保され、近くの部品が過熱したり損傷したりするリスクが最小限に抑えられます。

選択的はんだ付け技術は、精度が極めて重要なスルーホール部品を扱う場合に特に役立ちます。先端が細いはんだごてを使用することで、組立技術者ははんだを目的の領域に正確に塗布でき、はんだ付け不良のリスクを軽減できます。

| はんだ付け方法 | 利点 | アプリケーション |

|---|---|---|

| 選択的はんだ付け | 正確な制御により過熱リスクを最小限に抑えます | 複雑なPCBアセンブリ、スルーホール部品 |

| ウェーブはんだ付け | 高スループット、コスト効率に優れている | 大量PCB生産 |

| 手作業によるはんだ付け | 柔軟性、適応性 | 試作開発、小ロット生産 |

ロボット支援はんだ付け

手作業によるはんだ付け技術による精密制御を基盤として、ロボット支援による選択的はんだ付けは、自動化を活用してこの概念を次のレベルに引き上げ、PCB アセンブリで比類のない精度と一貫性を実現します。この技術により、はんだ付けプロセスを正確に制御できるようになり、はんだ付け接合部の一貫した品質が保証され、アセンブリ プロセスでの人的エラーが削減されます。

ロボット支援はんだ付けは、さまざまなコンポーネントのサイズと密度を持つ複雑な PCB 設計に特に効果的です。選択的はんだ付けマシンは、はんだ付けを PCB 上の特定の領域にターゲットにして行うことができるため、正確で信頼性の高い接続が保証されます。

ロボット支援はんだ付けの主な利点は次のとおりです。

- 効率とスループットの向上: 自動選択はんだ付けにより組み立てプロセスが合理化され、生産時間が短縮され、全体的な生産性が向上します。

- 精度と一貫性の向上: ロボット支援はんだ付けにより、はんだ接合部の一貫した品質が保証され、欠陥のリスクが低減され、PCB 全体の信頼性が向上します。

- 柔軟性の向上ロボット支援はんだ付けは、複雑な PCB 設計やさまざまなコンポーネント サイズに対応できるため、多様な組み立て要件に最適なソリューションとなります。

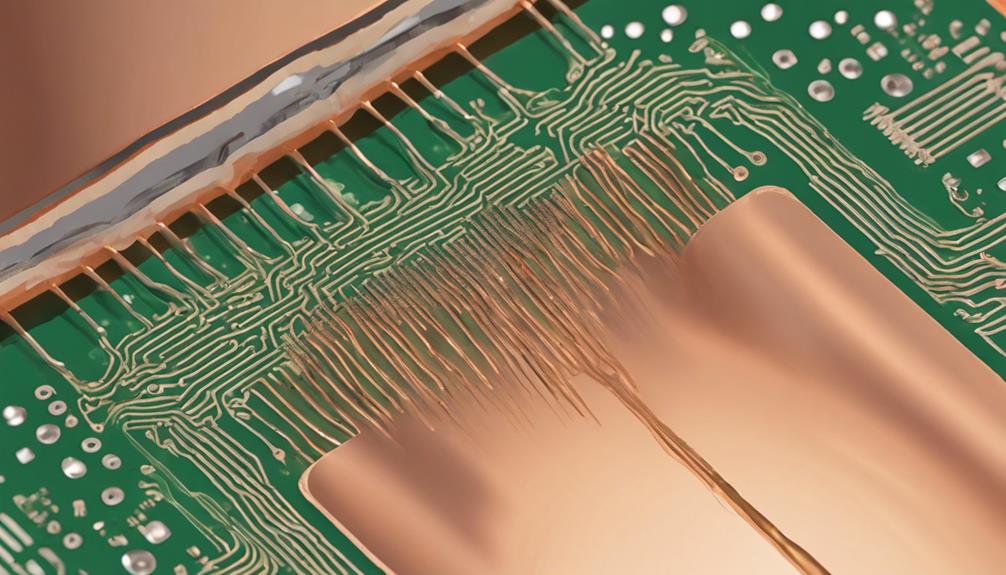

はんだ接合部形成の基礎

間に はんだ付け工程, 溶けたはんだ プリント基板(PCB)上の金属部品間の隙間に流れ込み、電気的導通を保証する強力で信頼性の高い結合を形成します。 機械的強度このはんだ接合部の形成は、コンポーネント間の安全な接続を確立するため、PCB アセンブリの重要な側面です。

信頼性の高いはんだ接合部を実現するには、適切な 温度管理 が必要です。理想的な温度範囲では、はんだが溶けてスムーズに流れ、部品間の隙間を埋めることができます。 フラックス塗布 また、金属表面から酸化物や汚染物質を除去して、きれいで強力な接合を確保するため、はんだ接合部の形成にも重要な役割を果たします。

温度を制御しフラックスを塗布することで、はんだが自由に流れ、 堅牢な接続その後 冷却プロセス 溶融したはんだを固め、強力で信頼性の高い接合を実現します。

効果的なはんだ接合部の形成は、電気接続を確立し、PCBの信頼性を高めるために不可欠です。はんだ接合部の形成の基礎を習得することで、メーカーは 高品質のPCB 現代の電子機器の要求を満たすもの。

フラックスの塗布と除去

適切なフラックス塗布は、はんだ付けプロセスを容易にするために不可欠です。 酸化物の除去 金属表面からの汚染物質を除去し、信頼性の高い はんだ接合部をきれいにするフラックスは酸化物を除去することで、はんだが滑らかに均一に流れることを保証し、はんだボールやブリッジの形成を防ぎます。さらに、フラックスの塗布は、 腐食を防ぐ そして保証する PCBの信頼性.

フラックスの塗布と除去に関しては、留意すべき重要な考慮事項がいくつかあります。

- はんだ付けを成功させるには、特定の用途に適したタイプのフラックスを使用することが不可欠です。

- 腐食を防ぎ、PCB の信頼性を維持するために、はんだ付け後にフラックスの残留物を除去する必要があります。

- 適切なフラックス塗布 PCB アセンブリにとって重要な、クリーンかつ信頼性の高いはんだ接合部を保証します。

はんだ付けの温度制御

理想的なはんだの流れと接合品質を実現するには、どの温度範囲が必要ですか? また、これは使用する部品やはんだの種類によってどのように異なりますか?

答えは 正確な温度制御、 はんだ付けを成功させるための重要な要素。 はんだごての温度 損傷を防ぎ、最高の接合品質を確保するには、使用されている特定のコンポーネントとはんだ合金に応じて調整する必要があります。

はんだ合金によって温度要件が異なり、 鉛フリーはんだ 通常、鉛ベースのはんだよりも高い温度が必要になります。過度の熱は部品の損傷やPCBの焼損につながる可能性があり、一方、熱が不十分な場合は 接合部が弱く、伝導性が低い.

維持する 一定の温度 はんだ付けプロセス全体を通して均一で信頼性の高いはんだ接合部を実現するために重要です。

適切な温度管理は、部品とPCB間の強力で信頼性の高い接合を実現するために不可欠です。さまざまなはんだ合金と部品の特定の温度要件を理解することで、メーカーは保証できます。 高品質のはんだ接合 欠陥を防止します。

はんだ付けのための部品配置

正確な部品配置は、信頼性の高い電気接続を確保し、 一般的なはんだ付け不良、 のような はんだブリッジとコールドジョイントプリント基板アセンブリでは、適切な配置によりはんだ付け中に理想的な電気接続が確保され、不適切な配置は欠陥や接続不良につながる可能性があります。

達成するために 高品質のPCBアセンブリ, 部品配置の精度 は不可欠です。これには、コンポーネントを正しく配置して方向付けることが含まれ、 はんだ接合部の成功部品を慎重に配置することで、欠陥のリスクが軽減され、はんだ接合部の全体的な信頼性が向上します。

コンポーネントの配置に関する主な考慮事項は次のとおりです。

- 理想的なはんだ接合部の形成のために、コンポーネントが適切に位置合わせされ、配置されていることを確認する

- 維持 正確な間隔とクリアランス はんだブリッジやショートを防ぐために部品間に

- 電気接続エラーを防ぐためにコンポーネントの極性と向きを確認する

はんだ付けの安全性と注意事項

特にはんだ付け材料の安全な取り扱い 鉛はんだは、健康への悪影響を防ぎ、安全な作業環境を維持するために不可欠です。はんだ付けの安全性には、これらの材料を適切に取り扱い、有害物質への暴露を最小限に抑えることが含まれます。

着用 防護服 手袋やマスクなどの着用は、 はんだの煙呼吸器系の問題を引き起こす可能性があります。 換気 これらの煙を消散させ、安全な作業環境を維持することも重要です。

はんだ付け後の定期的な手洗いも鉛汚染のリスクを最小限に抑えるために必要です。さらに、確立された手順に従うことで、 安全ガイドライン 規制により、安全なはんだ付けプロセスが保証され、危険から保護されます。

よくある質問

高信頼性はんだ付けの一般的なルールは何ですか?

偶然にも、 高信頼性はんだ付け 遵守することと同義である 厳格な業界基準.

信頼性の高いはんだ付けを実現するための一般的なルールは、はんだ接合部の均一な形成、適切な部品の配置、および制御されたはんだ付け温度を確保することです。適切なフラックスの塗布と厳格な検査技術、 外観検査 X線分析も重要です。

はんだ付けの第一のルールは何ですか?

第一のルール はんだ付け 部品のリードとPCBパッドの両方を同時に加熱することが重要なステップです。この重要なステップにより、適切なはんだの流れが保証され、信頼性の高い 電気接続.

両方の要素を同時に加熱しないと、 コールドジョイント、電気伝導性が低下します。この基本ルールを順守することは、高品質の電子機器を保証する強力で耐久性のあるはんだ接合部を生成するために不可欠です。

部品を PCB に正確かつ安全にはんだ付けするにはどうすればよいでしょうか?

精度として スイスの時計メーカー部品をPCBにはんだ付けするには、細部にまで細心の注意が必要です。正確さと安全性を実現するには、 温度設定を調整可能 理想的な熱制御を保証します。

イソプロピルアルコールで PCB を洗浄して汚染物質を除去し、適切な量のはんだを塗布して信頼性の高い電気接続を形成します。

はんだ付けする前に部品を慎重に固定し、 安全メガネ 溶けた金属の飛散から目を保護するためです。

部品のはんだ付けに関する最善のアドバイスは何ですか?

部品をはんだ付けする際、最適な結果を得るには 細部への注意 および遵守 ベストプラクティス強力で信頼性の高い接合を促進するために、清潔で汚染物質のない環境とコンポーネントを保証します。

温度調節可能なはんだごてを使用し、はんだの流れを促進して酸化を防ぐためにフラックスを慎重に塗布します。 適切なテクニックこて先の錫メッキや正確な量のはんだ付けなど、作業は不可欠です。

欠陥を検出し、品質を保証するためには、はんだ付け後の検査が必要です。