典型的なPC製造プロセスフローは、一連の正確で細心の注意を要するステップで構成されます。 デザインとレイアウトの作成 に 最終検査と梱包優れた性能と信頼性を備えた高品質のプリント基板(PCB)の製造を保証します。プロセスは設計とレイアウトの作成から始まり、コア材料の製造が続きます。 内側のライン処理、積層および穴あけ作業、パネルメッキおよび検査、および 銅メッキとスズメッキ プロセス。各段階を詳しく調べていくと、PC 製造の複雑さと微妙な違いが明らかになり、この複雑なプロセスの精緻さが明らかになります。

重要なポイント

- PCB 製造プロセスは、専用のソフトウェアを使用した設計とレイアウトの作成から始まり、その後 Gerber 形式でエクスポートされます。

- コア材料の製造には、信号の整合性を確保するために厚さと組成を制御したグラスファイバー強化エポキシ樹脂複合材の作成が含まれます。

- 内部ライン処理段階では、材料のコーティング、ライン パターンの生成、銅の除去が行われ、目的の回路パターンが作成されます。

- 積層および穴あけ作業段階では、コアボードを銅箔で接着し、精密な穴あけと正確な位置決めのための X 線装置を使用します。

- 最終段階では、パネルメッキ、銅メッキ、スズメッキ、外層処理が行われ、その後、厳密な検査と梱包が行われます。

デザインとレイアウトの作成

初期段階では PCB製造重要なステップは、全体の基礎を確立する正確なデザインとレイアウトを作成することです。 製造プロセスこの段階では、 専用PCB設計ソフトウェア 作成する 詳細なレイアウト の プリント回路基板最終製品が要求された仕様を満たし、 パフォーマンス基準.

デザインが完成したら、 ガーバー形式は、製造プロセスで使用される標準ファイル形式です。この形式は PCB のレイアウトを正確に表現し、製造業者がボードを正確に製造できるようにします。

設計が製造に適しているかどうかを確認するために、製造性を考慮した設計 (DFM) チェックを実施し、製造中に発生する可能性のある問題を特定します。正確な設計とレイアウトを作成することで、メーカーは必要な仕様を満たす高品質の PCB を確保し、製造を成功に導くことができます。

コア材料製造

の プリント基板の製造 の創造から始まります コア材料は、PCBの基盤を形成する重要なコンポーネントであり、 ガラス繊維強化エポキシ樹脂 そして所有する 特定のプロパティ ボードのパフォーマンスと信頼性に大きな影響を与えます。

コア材は PCB のベース材料であり、その製造プロセスには、均一性と品質を保証するための切断、積み重ね、プレス、検査が含まれます。

コア材料製造の主な側面は次のとおりです。

- 特定のガラス繊維強化エポキシ樹脂複合材料を作成する 誘電率 熱伝導特性

- コア材の厚さと組成を制御して設計要件を満たす 信号整合性 インピーダンス制御

- 実装 品質管理措置 一貫したPCB特性と信頼性の高い電子性能を確保する

- コア材料の均一性を維持し、PCB性能の変動を防ぐ

- 特定のアプリケーション要件を満たすためにコア材料の特性を最適化する

インナーライン処理

の中に 内線処理段階 PCB製造の 材料コーティングプロセス 内層に回路パターンを作成するための重要なステップです。このプロセスでは、コア ボードに感光性フィルムを塗布し、硬化させて必要な回路トレースを定義します。

の 線パターン生成プロセス この段階でもプロセスが開始され、必要な回路設計仕様を達成するために正確な露出時間と溶媒の量が慎重に制御されます。

ラインパターン生成

申請中 感光フィルム 銅層への 線パターン生成プロセス正確な形成に重要なステップ 導電経路 プリント基板(PCB)の内層に配線を配線します。このプロセスにより導電パスが正確に形成され、最終的なPCBの機能と性能に直接影響します。

ラインパターン生成の重要な側面は次のとおりです。

- 感光性フィルムを銅層に塗布してパターンマスクを作成する

- フィルムは 紫外線 エッチング用の強化マスクを作成する

- 強化マスクは、望ましい 銅の模様 エッチング中

- 余分な銅は、 化学溶液所望の回路パターンを残す

- 得られたパターンは、PCBの内層に導電パスを正確に形成するために不可欠です。

材料コーティングプロセス

材料コーティング工程では、感光性フィルムと呼ばれる フォトレジスト 細心の注意を払って適用される 銅張積層板の正確な再現への道を開きました 回路設計 に 内層 プリント基板の。このプロセスは、プリント基板 (PCB) の製造における極めて重要なステップです。

フォトレジストはその後、 紫外線 フィルムマスクを通してPCBデザインを銅層に転写します。 開発プロセス その後、化学薬品を使用して露光されていないフォトレジストを除去し、 銅の痕跡 回路パターンを形成する精密なプロセスにより、PCB の内層に回路設計を正確に再現することができ、その後の製造プロセスに不可欠な要素となります。

材料コーティング工程は、PCB の内層に回路パターンを作成するための基礎となるため、内線処理において非常に重要なステップです。回路設計を正確に再現することで、この工程は高品質の PCB を成功裏に製造するための土台となります。

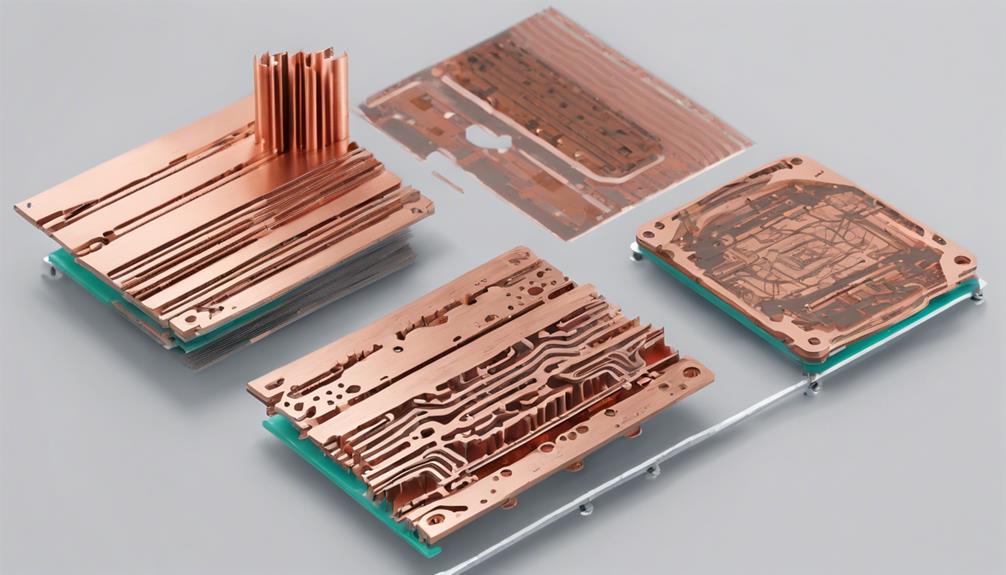

層化および掘削作業

PCB 製造の積層および穴あけ作業段階では、基板の構造的完全性を保証するために、層の厚さを正確に制御することが重要です。

の 穴あけ技術 採用も重要であり、それは直接的に品質に影響を与える。 電気的接続 および部品の取り付け。

層状化と掘削作業を検討する際には、次の重要な側面に焦点を当てます。 層厚制御 信頼性と機能性に優れた PCB の実現に貢献する穴あけ技術。

層厚制御

PCB 製造における層厚制御は極めて重要であり、各層の銅厚を一定に保つために正確なドリル操作に大きく依存します。このプロセスでは、層厚の均一性を保証するために、プリプレグ材料を使用してコアボードを銅箔に接着します。この精度は、信号の整合性、インピーダンス制御、および PCB の全体的なパフォーマンスを確保するために不可欠です。

正確な層厚制御を実現するために、PCB 製造では、層を損傷したり銅箔を破ったりすることなく精密な穴を開けるコンピューター制御の機械が使用されています。穴あけ時の位置決めに X 線装置を使用するなどの高度な技術は、正確な層厚制御を実現する上で重要な役割を果たします。

PCB 製造における層厚制御の主な側面は次のとおりです。

- 精密な穴あけ作業による銅の厚さ制御

- 均一性を保つためにプリプレグ材を使用した積層プロセス

- コアボードを銅箔で接着し、均一な厚さにする

- 正確な層厚により信号の完全性とインピーダンス制御を維持

- 掘削時の正確な位置決めにX線装置を活用

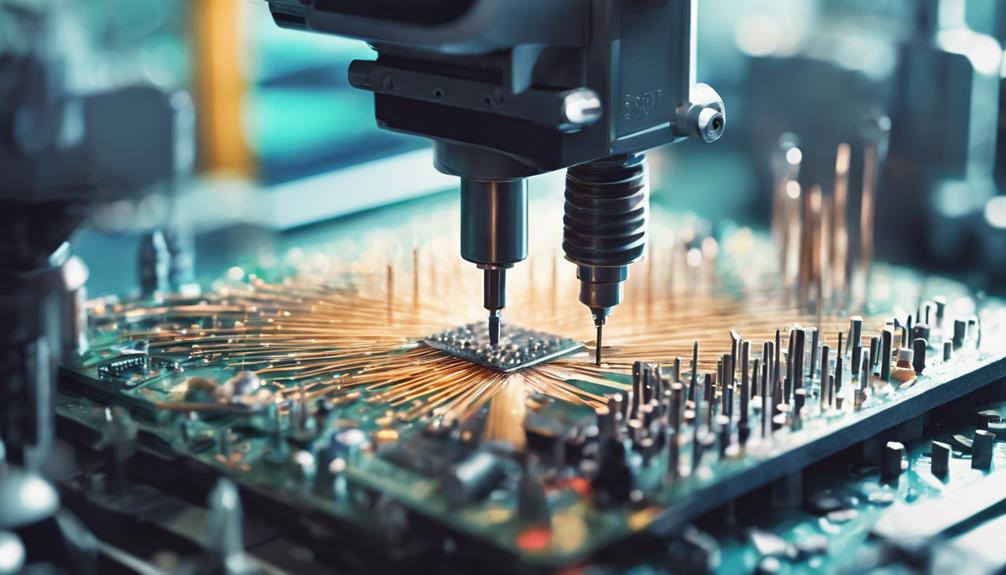

穴あけ技術

正確な穴あけ技術は、 PCB製造正確な 取付穴 コンポーネントとレイヤー間の相互接続。このプロセスでは、 コンピューター駆動の機械 精密な穴あけ作業に使用され、正確な穴の配置と直径を保証します。

これを達成するために、 X線装置 ドリル加工中にPCB層上のドリルターゲットを正確に位置決めするために使用されます。さらに、 アルミ板 PCB 層の銅箔の破れを防ぎ、スムーズな穴あけ作業を実現するためによく使用されます。

ドリル加工は、層とコンポーネント間の相互接続を作成するために重要です。 多層PCB適切な部品配置と電気接続のために穴の位置合わせを確実にします。 精密掘削技術PCB 製造業者は正確な穴径を実現できるため、信頼性の高い電気接続とコンポーネントの取り付けが可能になります。

穴あけのこの精密な制御は、優れたパフォーマンスを実現するために正確な相互接続が不可欠な多層 PCB では特に重要です。

パネルメッキと検査

間に パネルメッキ このプロセスでは、パネル全体が 銅メッキ パネルの表面に均一な銅層を堆積させるため、最高の導電性と 回路性能この銅層は PCB の回路の基礎として機能します。

銅メッキの次に 錫メッキ 酸化を防ぎ、はんだ付け性を向上させます。

均一性と理想的な導電性を保証するために、銅フィルムの厚さは厳密に監視されます。

メッキ後、パネルは自動光学検査 (AOI) を受け、トレースの欠陥や不規則性が検出されます。

外層処理には、 戦士の表情続いて洗浄工程を経て、 シルクスクリーン層 重要な PCB 情報については、こちらをご覧ください。

適切なパネルメッキと検査は、最終製品の全体的な品質と信頼性に直接影響するため、PC 製造プロセスにおいて重要なステップです。

二次検査とAOI

二次検査段階では、自動光学検査(AOI)が欠陥やエラーの検出に重要な役割を果たします。 PCB製造プロセス.

最終製品の品質と信頼性を保証するために、AOI システムでは、さまざまな検査技術やアルゴリズムを含む高度な検出方法を採用しています。

の コンポーネント検証プロセス AOI の重要な側面でもあり、コンポーネントの配置と方向の精度が設計仕様に対して綿密にチェックされます。

AOI検出方法

PCB 製造における重要な二次検査技術である AOI 検出法は、高度なカメラ システムと洗練されたアルゴリズムを活用して、プリント回路基板の最上層と最下層の両方でさまざまな欠陥を特定します。この技術は、部品の欠落、位置ずれ、はんだ付けの問題などの欠陥を検出することで、PCB の品質を保証する上で重要な役割を果たします。

AOI システムには、次のようないくつかの利点があります。

- 精度の向上: AOI システムは手動検査によるエラーを削減し、欠陥が正確かつ効率的に検出されるようにします。

- 生産効率の向上: AOI テクノロジーは PCB 表面全体を迅速にスキャンし、生産時間を短縮し、全体的な効率を向上させます。

- 総合検査AOI システムは PCB の最上層と最下層の両方を検査し、すべての層で欠陥が検出されることを確認します。

- 手作業による検査時間の短縮: AOI システムは検査プロセスを自動化し、手動検査の必要性を減らし、他のタスクにリソースを割り当てることを可能にします。

- PCB品質の向上: AOI テクノロジーは、PCB が必要な品質基準を満たしていることを保証し、欠陥のリスクを軽減し、製品全体の信頼性を向上させるのに役立ちます。

コンポーネント検証プロセス

精度は最も重要です コンポーネント検証プロセス二次検査と AOI 技術を融合し、製造された PCB が元の設計意図に沿っていることを保証します。

この重要なステップでは、自動光学検査(AOI)システムを使用して、PCB設計の欠陥やエラーを検出します。カメラと 高度な画像処理アルゴリズムAOIシステムは、製造されたPCBを オリジナルデザインファイル部品の欠落などの欠陥を特定する、 ずれ、はんだ付けの問題、または短絡。

これ 綿密な検査 AOIはPCBの品質と信頼性を確保し、欠陥が後続の製造工程に広がるのを防ぎます。AOIによるコンポーネント検証プロセスは、PCBの完全性と機能性を維持する上で重要なステップです。 最終PCB製品.

外層処理

外層処理段階では、 戦士の表情 保護するために適用される 銅の痕跡 プリント回路基板 (PCB) の外層にこの重要なステップを施すことで、PCB の動作寿命全体にわたって PCB の耐久性と機能性が保証されます。

外層処理には、はんだマスクの適用だけでなく、以下の作業も含まれます。

- 洗浄プロセス 汚染物質を除去し、部品の適切な接着を確保する

- 適用する シルクスクリーン層 PCB上の部品番号やロゴなどの重要な情報を提供する

- 確保する 最終仕上げ 電子機器に組み込む前の基板の保護

- PCBの保証 信頼性とパフォーマンス 銅のトレースを腐食や損傷から保護することにより

- 滑らかで欠陥のない表面を確保することで、PCBの全体的な品質と信頼性を向上します。

はんだマスクの適用

外層処理に続いて、はんだマスクの適用は、銅トレースを保護し、コンポーネント間のはんだブリッジを防止するための重要なステップです。はんだマスクは通常緑色で、スクリーン印刷プロセスを使用して PCB 表面に塗布されます。このプロセスにより絶縁が行われ、短絡や腐食が防止され、PCB の信頼性と寿命が向上します。

| 利点 | 説明 |

|---|---|

| 絶縁 | ショートや腐食を防止 |

| 信頼性 | PCBの信頼性と寿命を向上 |

| ソルダーマスククリアランス | PCBアセンブリ中にコンポーネントを取り付けることができます |

はんだマスクの適用には、適切な接着性と耐久性を確保するために、適用された材料を硬化させることが含まれます。はんだマスクの開口部は、はんだマスククリアランスと呼ばれ、PCB アセンブリプロセス中にコンポーネントを取り付けることができます。はんだマスクを適用することで、PCB の機能とパフォーマンスが保護され、最適な動作と長寿命が保証されます。PC 製造プロセスフローのこの重要なステップは、高品質の PCB を製造する上で重要な役割を果たします。

シルクスクリーン印刷工程

シルクスクリーン印刷工程では、 スクリーンの準備 そして インクの濃さ 高品質の印刷を実現するには不可欠です。

スクリーンの準備方法は最終的な印刷品質に大きな影響を与える可能性があり、メッシュ数、乳剤の厚さ、スクリーンの張力などの要素がすべて重要な役割を果たします。

スクリーンの準備方法

PCB製造におけるシルクスクリーンの準備には、上層と下層を作成する細心の注意を要するプロセスが含まれます。 識別マーク部品の組み立てと品質管理に不可欠なものです。このプロセスでは、 メッシュスクリーン とともに PCB設計のステンシル 基板にインクを塗布します。シルクスクリーン プロセスにより、ラベル、ロゴ、コンポーネントのアウトライン、その他の重要なマークが追加されます。

効果的なスクリーン準備には、次の重要な側面が重要です。

- 耐久性のある、 エポキシ系インク 識別マークの長期的な可読性を保証するために使用されます。

- PCB設計のステンシルは、 正確な再現 デザインの。

- PCB に正確にシルクスクリーン印刷を行うには、適切な位置合わせと位置合わせが不可欠です。

- メッシュスクリーンは、欠陥を防ぎ、一貫した結果を保証するために、慎重に洗浄およびメンテナンスされます。

- シルクスクリーンの工程は、厳密に監視され、制御されており、 高品質の出力.

インクの厚みのコントロール

間に シルクスクリーン印刷工程インクの厚さを正確に制御することは、優れた PCB の可読性、耐久性、機能性を保証するために不可欠です。 インクの厚みのコントロール を確実にするためには インクの均一な塗布 PCB表面に付着し、直接的に可視性に影響を及ぼします。 コンポーネントラベル、ロゴ、その他の重要な情報。インクの厚みが不十分だと読みにくくなり、 耐久性の低下、PCB の機能が低下します。

正確なインク厚さの制御を実現するには、シルクスクリーン印刷装置を最高精度で調整する必要があります。この調整により、PCB製造プロセス全体を通じて、希望するインク厚さが一貫して維持されます。品質管理対策を実施して、インクの厚さを監視および調整し、要件を満たしていることを確認します。 要求される基準.

インクを均一に塗布することで、 銅の酸化、PCBの性能を損なう可能性があります。正確なインクの厚さ制御を維持することで、メーカーは 高品質のPCB 読みやすさ、耐久性、機能性に関する必要な基準を満たす必要があります。シルクスクリーン印刷プロセスにおけるこの重要なステップは、信頼性が高く効率的な PCB を製造するために不可欠です。

PCB製造技術

PCB 製造技術は、複数のプロセスを組み合わせることで、原材料を効果的に機能的なプリント回路基板に変換します。これには、高品質の出力を保証する一連の正確な手順が含まれます。これらの技術には、信頼性の高い PCB の製造を保証するさまざまな段階が含まれます。

PCB 製造技術には以下が含まれます。

- 内層の準備:

- 内層の印刷

- フォトレジストの塗布

- 穴あけ

- 表面仕上げの適用

- レイヤーの配置と検査:

- 正確な登録の確保

- 欠陥検出

- ガーバーファイルとの比較

- 層接合と穴あけ:

- 接着にプリプレグを使用する

- 掘削用コンピューター制御機械

- スポット識別用X線ロケーター

- 最終生産と検査:

- 表面仕上げを含む

- 品質保証検査

- 層接合用ボンディングプレス

- PCB設計によるイメージング

- フォトレジストの塗布

- 品質管理:

- 最終製品が必要な基準と仕様を満たしていることを保証する

CCL製造プロセス

の CCL製造プロセスは、PCB製造の重要なコンポーネントであり、最終的に 信号伝送特性 そして プリント基板のインピーダンスこのプロセスは、PCB の信号の整合性と信頼性を保証するために不可欠です。

CCLの製造工程は、コアラミネート材料の切断と積み重ねから始まり、プレスと検査が続きます。 内層プロセス 適用する 感光フィルム回路形成のために余分な銅を硬化および除去します。露出時間と銅溶剤の量は、製造する基板の種類によって異なります。

CCL製造の品質はPCBの性能に直接影響するため、プロセス全体を通じて高い基準を維持することが重要です。 材料の選択、層の厚さ、および 処理条件メーカーは CCL 製造プロセスを最適化し、理想的な信号伝送特性とインピーダンスを実現できます。

ラミネートおよびコア材料

基礎を形成する プリント基板ラミネートは、 コア材料 厳選された 機械的強度、熱特性、電気特性など、コア材料には、 エポキシ樹脂 そして ガラス繊維、ラミネートの基本構造を形成し、 PCB製造コア材料の選択は PCB の全体的なパフォーマンスに大きな影響を与えるため、特定の要件を満たす材料を選択することが重要です。

PCB 製造におけるラミネートおよびコア材料の主な側面は次のとおりです。

- FR-4人気のコア材であるは、その強度と断熱性から選ばれています。

- プリプレグ材料樹脂含浸ガラス繊維シートなどの接着材は、コア材と銅箔の間の適切な接着を保証します。

- 穴あけ加工時には銅箔の破れを防ぎ、正確な穴の位置合わせを保証するためにアルミ板が使用されます。

- コア材料とプリプレグ材料の組み合わせによって、PCB の機械的強度、熱特性、および電気特性が決まります。

- 最適な PCB パフォーマンスと信頼性を実現するには、コア材料の選択が不可欠です。

精密掘削技術

ラミネートとコア材料の基礎が整うと、精密ドリル加工プロセスは、多層プリント回路基板の正確な穴の配置と層間の接続を保証する上で重要な役割を果たします。PCB 製造プロセスでは、精密ドリル加工では、コンピューター制御の機械を使用して、部品を配置するための穴を正確に開けます。ドリル加工プロセスは、多層 PCB の層間の位置合わせと接続を確保するために不可欠です。

| 掘削技術 | 穴のサイズ | 応用 |

|---|---|---|

| CNC ドリルマシン | 0.1mm~1.0mm | スルーホール部品 |

| レーザードリリング技術 | 0.01mm~0.1mm | マイクロビア、高密度相互接続 PCB |

| 高速スピンドルを備えたCNCドリルマシン | 0.05mm~0.5mm | ファインピッチ部品 |

ドリル マシンは、正確な穴の配置を保証するために、Gerber ファイルで提供される設計レイアウトに従うようにプログラムされています。この精度は、特に高密度相互接続 PCB や多層 PCB の場合、PCB 製造において非常に重要です。精密ドリル技術を利用することで、メーカーは信頼性の高い接続性とパフォーマンスを備えた高品質の PCB を実現できます。

PC の製造プロセスは電子基板の組み立てと似ていますか?

PCの製造工程は電子基板の組み立てとまったく同じではありません。どちらもさまざまな部品やはんだ付け技術を使用しますが、 電子ボードの視覚的なプロセスフロー 通常、異なる順序に従い、異なる材料と機械が使用されます。

最終検査と梱包

完了後 製造工程、厳格な 最終検査 PCBの欠陥を精査するために開始され、 寸法精度、 そして 仕様の遵守この段階は、PCB が要求される品質基準を満たしていることを保証する上で極めて重要です。

自動光学検査 (AOI) システムは、高度なテクノロジーを活用してわずかな偏差も検出し、徹底的な検査を行うためによく使用されます。

最終検査および梱包プロセスの主な側面は次のとおりです。

- 欠陥の検査亀裂、剥離、ショートなど

- 正確なフィット感と機能性を保証するために寸法精度を検証する

- 材質、厚さ、仕上げなどの仕様に準拠していることを確認する

- PCBの保護 環境要因や輸送中の物理的損傷から

- 帯電防止袋にPCBを梱包する または安全な輸送のために発泡スチロール製の箱

適切な梱包は、PCBが新品同様の状態でエンドユーザーに届くようにするために不可欠です。これらの対策を実施することで、メーカーは 高品質のPCB 必要な基準を満たし、最終的には最終製品のパフォーマンスと信頼性が向上します。

よくある質問

PCB 設計フローの 4 つの段階とは何ですか?

PCB 設計フローの 4 つの段階は次のとおりです。

- 回路図キャプチャでは、専用のソフトウェアを使用して回路のグラフィカル表現を作成します。

- PCB レイアウトは、ボード上でコンポーネントが配置され、トレースが配線される場所です。

- 設計検証では、設計が電気的および物理的な要件を満たしていることを検証します。

- 設計出力では、PCB 製造用の製造データを含む Gerber ファイルが生成されます。

各段階は、機能的で効率的なプリント回路基板を保証する上で非常に重要です。

PCB 製造における一般的な 17 の製造処理ステップとは何ですか?

PCB製造における17の一般的な製造工程には、幅広い活動が含まれます。プロセスはPCBレイアウトの設計から始まり、 DFMチェック 内側の層を印刷する ラミネートボード.

後続のステップには、層の位置合わせ、外層と基板の接着、精密穴あけ、表面仕上げによるPCBの仕上げが含まれます。 自動光学検査 レーザーセンサースキャンにより、欠陥のない生産を保証します。

PCB 製造にはどのような手順が含まれますか?

PCBの製造プロセスには、いくつかの複雑なステップが含まれます。最初に設計レイアウトを作成し、次に DFMチェック 写真フィルムの印刷とプロット。

次に、印刷、フォトレジストの塗布、穴あけ、表面仕上げおよびはんだマスクの塗布によって内層を準備します。層は、 光学パンチマシン そして レーザーセンサー.

外層は接着、穴あけ、銅メッキされ、最終生産と品質保証のための検査が行われます。

PCB アセンブリのプロセス フローとは何ですか?

指揮者が交響曲を編成するように、 PCB組み立てプロセス 展開します。それは部品の準備から始まります。そこでは精密に作られた部品が慎重に選択され、整理されます。

次に、 自動組立機械 中心となるのは、基板上に部品を正確かつ高速に配置してはんだ付けすることです。

マエストロの 品質管理AOI は組み立てられた PCB を検査し、形状と機能の調和を確認します。

最終楽章: 機能テストここでは PCB が生き生きと動き、そのパフォーマンスは組み立てのシンフォニーの証です。