Kegagalan papan sirkuit cetak (PCB) dapat disebabkan oleh banyak faktor, termasuk pelapisan rongga, pembersihan tembaga tidak memadai, serpihan, dan Masalah topeng solderProses manufaktur yang buruk, cacat desain, dan faktor lingkungan seperti panas, debu, dan kelembaban juga dapat menyebabkan kegagalan PCB. Selain itu, perangkap asam, masalah penyolderan, dan cacat produksi bisa berkompromi Keandalan PCBMemahami akar penyebab kegagalan PCB sangat penting untuk merancang dan memproduksi sistem elektronik yang andal. Dengan memeriksa faktor-faktor ini, menjadi jelas bahwa pendekatan menyeluruh terhadap desain dan manufaktur PCB sangat penting untuk mencegah kegagalan dan memastikan kinerja terbaik.

Poin Penting

- Rongga pelapisan, proses pelapisan yang buruk, dan kontaminasi dapat menyebabkan sambungan tidak dapat diandalkan dan kegagalan PCB.

- Jarak bebas tembaga yang tidak memadai dan cacat desain dapat menyebabkan korsleting dan aliran arus yang tidak diinginkan.

- Serpihan, perangkap asam, dan cacat produksi dapat menyebabkan korsleting, korosi, dan kegagalan perangkat.

- Masalah penyolderan, seperti sambungan solder dingin, dan masalah masker solder dapat membahayakan sambungan dan umur PCB.

- Faktor lingkungan, termasuk panas, debu, dan kelembapan, dapat menurun dan menyebabkan kegagalan PCB seiring waktu.

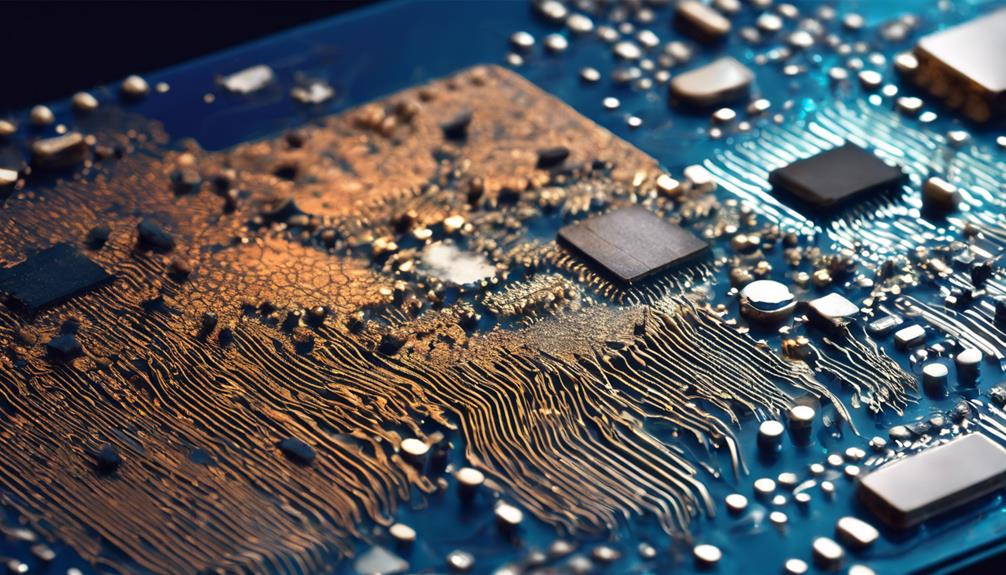

Kekosongan Pelapisan dan Sambungan yang Tidak Andal

Rongga pelapisan, yang terwujud sebagai ruang kosong di pelapisan tembaga pada papan sirkuit tercetak, adalah penyebab umum di balik sambungan listrik tidak dapat diandalkan dan kegagalan PCB berikutnya. Rongga ini dapat terjadi karena proses pelapisan yang buruk, daya rekat yang tidak memadai, atau kontaminasi selama pembuatan, yang menyebabkan integritas pelapisan tembaga terganggu. Akibatnya, sambungan listrik menjadi tidak dapat diandalkan, yang menyebabkan kehilangan sinyal, kegagalan berkala, dan kegagalan fungsi PCB secara keseluruhan.

Untuk mengidentifikasi pelapisan rongga, teknik diagnostik seperti analisis potongan mikro Dan Pemeriksaan sinar-X Metode ini memungkinkan produsen untuk mendeteksi dan mengatasi kekosongan pelapisan, memastikan fungsionalitas dan keandalan papan sirkuit cetak yang tepat.

Dalam pembuatan PCB, penting untuk menerapkan langkah-langkah pengendalian kualitas untuk mencegah terjadinya rongga pelapisan sejak awal. Dengan demikian, produsen dapat meminimalkan risiko koneksi yang tidak dapat diandalkan dan kehilangan sinyal, yang pada akhirnya mencegah kegagalan PCB.

Jarak Bebas Tembaga dan Hubungan Pendek

Tidak memadai pembersihan tembaga, pertimbangan desain kritis dalam pembuatan papan sirkuit cetak, dapat menimbulkan konsekuensi yang menghancurkan, termasuk sirkuit pendek yang dapat membuat seluruh papan tidak berfungsi. Izin tembaga mengacu pada jarak minimum antara jejak tembaga atau komponen pada PCB. Jarak yang tidak cukup antara elemen-elemen ini dapat menyebabkan korsleting, sehingga mengakibatkan aliran arus yang tidak diinginkan dan berpotensi menimbulkan kegagalan besar.

Sesuai desain PCB dan pertimbangan tata letak untuk jarak bebas tembaga sangat penting untuk mencegah korsleting. Menerapkan aturan desain untuk pembersihan tembaga dapat membantu menghindari hubungan arus pendek dan menjamin keandalan papan sirkuit cetak. Hubungan arus pendek dapat merusak komponen, mengganggu aliran sinyal, dan akhirnya membuat PCB tidak berfungsi.

Untuk mengurangi risiko ini, perancang harus mempertimbangkan dengan saksama jarak bebas tembaga dalam rancangan mereka, memastikan jarak yang cukup antara jejak tembaga dan komponen untuk mencegah aliran arus yang tidak diinginkan. Dengan mengikuti aturan dan pedoman perancangan yang ditetapkan, perancang PCB dapat meminimalkan risiko korsleting dan mengamankan pengoperasian papan sirkuit cetak yang andal.

Serpihan dan Gangguan Listrik

Saat papan sirkuit cetak diproduksi, fragmen kecil bahan konduktif, dikenal sebagai serpihan, dapat tertinggal secara tidak sengaja, sehingga menimbulkan ancaman yang signifikan terhadap keandalan PCB. Serpihan ini dapat menyebabkan sirkuit pendek dan mengganggu sinyal listrik, mengarah ke perilaku tidak menentu pada perangkat elektronik. Gangguan listrik yang dihasilkan oleh serpihan dapat menimbulkan konsekuensi yang menghancurkan, termasuk kegagalan fungsi dan kegagalan perangkat.

Serpihan merupakan produk sampingan umum dari produksi PCB, dan keberadaannya dapat disebabkan oleh kurangnya proses kendali mutuSelama proses manufaktur, potongan kecil bahan konduktif dapat putus dan tertinggal di papan, menunggu untuk menimbulkan malapetaka.

Sangat penting untuk menerapkan prosedur pemeriksaan dan pengujian yang ketat untuk mengidentifikasi dan menghilangkan serpihan pada PCB. Dengan melakukan hal tersebut, produsen dapat mengurangi risiko kegagalan PCB dan menjaga keandalan produk mereka. Langkah-langkah pengendalian kualitas yang efektif dapat membantu mendeteksi dan menghilangkan serpihan, meminimalkan kemungkinan gangguan listrik dan korsleting.

Masker Solder Hilang dan Kerusakan Komponen

Seringkali, tidak adanya topeng solder dapat memiliki konsekuensi yang luas terhadap keandalan dan umur panjang papan sirkuit cetak, yang pada akhirnya mengarah pada kegagalan prematurMasker solder yang hilang memperlihatkan jejak tembaga terhadap potensi sirkuit pendek dan korosi, merusak PCB konduktivitas listrik.

Selain itu, kurangnya lapisan pelindung antara komponen dan lingkungan meningkatkan risiko kerusakan komponenHal ini dapat terjadi karena paparan pemicu stres lingkungan, seperti kelembaban, panas, dan kontaminan.

Tidak adanya masker solder juga dapat menyebabkan perangkap asam, yang dapat menyebabkan kerusakan jangka panjang pada PCB. Selain itu, tidak adanya masker solder di antara bantalan dapat mengakibatkan sambungan solder yang buruk, sehingga mengurangi konduktivitas listrik PCB secara keseluruhan.

Penggunaan solder mask yang tepat sangat penting untuk melindungi komponen dan memastikan keawetan PCB. Dengan mengabaikan langkah penting ini, produsen berisiko mengorbankan keandalan dan kinerja PCB mereka, yang pada akhirnya menyebabkan kegagalan dini.

Perangkap Asam dan Risiko Korosi

Selain risiko yang terkait dengan hilangnya masker solder, penyebab umum lainnya dari kegagalan papan sirkuit cetak terletak pada pembentukan perangkap asam, yang dapat menyebabkan korosi dan mengorbankan keandalan dari perangkat elektronik.

Perangkap asam terjadi saat zat pengoksidasi terperangkap secara tidak sengaja selama proses pembuatan PCB, sehingga menciptakan area yang dapat mengalami korosi seiring waktu. Jika tidak diatasi, perangkap asam ini dapat menyebabkan korsleting dan kegagalan pada perangkat elektronik.

Itu risiko korosi yang berhubungan dengan perangkap asam dapat membahayakan fungsi dan umur komponen elektronik pada PCB. perlindungan terhadap risiko-risiko ini, desain PCB dan proses manufaktur yang tepat sangat penting.

Perancang dan produsen harus mengambil langkah-langkah untuk mencegah terbentuknya perangkap asam, dan pemeriksaan serta pemeliharaan rutin dapat membantu mengidentifikasi dan mengatasi masalah ini sebelum mengakibatkan Kegagalan PCB.

Tekanan Termal dan Kerusakan PCB

Tekanan termal merupakan penyebab umum kegagalan papan sirkuit cetak (PCB). Hal ini dapat disebabkan oleh fluktuasi suhu yang berlebihan dan pengaturan suhu yang kurang optimal. pemilihan bahan. Suhu ekstrem, khususnya, dapat menimbulkan kerusakan pada PCB, menyebabkan komponen tidak berfungsi atau gagal total.

Saat kita menjelajahi hubungan antara stres termal dan malfungsi PCB, kami akan meneliti peran penting pemilihan material dan suhu ekstrem dalam mengurangi masalah meluas ini.

Suhu Ekstrem Itu Penting

Dalam kondisi panas atau dingin yang ekstrim, papan sirkuit cetak rentan terhadap stres termal, katalis utama untuk malfungsi dan kegagalan PCB.

Suhu ekstrem dapat menyebabkan tekanan panas, menyebabkan komponen-komponen mengembang dan berkontraksi pada tingkat yang berbeda, sehingga menghasilkan sambungan solder melemah dan meningkatnya kemungkinan kegagalan.

Berat tembaga dan pelapisan yang tepat memainkan peran penting dalam mengurangi tekanan termal pada komponen PCB, memastikan kinerja yang dapat diandalkan.

Komponen yang terbakar pada PCB adalah tanda-tanda yang mudah diidentifikasi dari masalah yang berhubungan dengan tekanan termal, yang dapat menjadi bencana bagi aplikasi berkinerja tinggi.

Efektif disipasi panas penting untuk mengurangi tekanan termal dan mencegah kegagalan.

Dengan memahami dampak suhu ekstrem pada PCB, perancang dan produsen dapat mengambil tindakan proaktif untuk menjamin keandalan dan umur panjang produk mereka.

Kesalahan Pemilihan Material

Pertimbangan yang tidak memadai terhadap sifat material selama fase desain dapat menyebabkan ketidaksesuaian dalam laju ekspansi termal, yang memperburuk tekanan termal dan meningkatkan kemungkinan malfungsi PCB. Kesalahan pemilihan material dapat mengakibatkan tekanan termal, yang menyebabkan malfungsi dan kegagalan pada papan sirkuit cetak. Tekanan ini dapat melemahkan sambungan solder, yang menyebabkannya gagal sebelum waktunya.

| Properti Material | Laju Ekspansi Termal | Konsekuensi Ketidakcocokan |

|---|---|---|

| Tembaga | 16,5 ppm/K | Sambungan solder melemah |

| FR4 | 12-14 ppm/K | Tekanan termal dan kerusakan PCB |

| Pateri | 21-25 ppm/K | Sendi retak atau patah |

| pelapisan | 10-15 ppm/K | Umur pakai dan keandalan berkurang |

PCB berkinerja tinggi memerlukan pembuangan panas yang efektif untuk mengurangi dampak tekanan termal. Berat tembaga dan masalah pelapisan yang tidak tepat dapat memperburuk tekanan termal, yang menyebabkan komponen terbakar dan malfungsi PCB. Dengan memahami laju ekspansi material dan konsekuensinya, desainer dapat membuat keputusan yang tepat untuk meminimalkan tekanan termal dan menjamin kinerja PCB yang andal.

Penyolderan yang Buruk dan Kegagalan Sambungan

Penyolderan yang buruk dan kegagalan sambungan dapat menyebabkan kegagalan dan malfungsi Papan Sirkuit Cetak (PCB).

Sambungan solder dingin, terbentuk karena aliran solder tidak memadai, adalah masalah umum yang dapat membahayakan integritas sambungan pada PCB.

Aliran solder yang tidak memadai dapat mengakibatkan sambungan lemah, sehingga meningkatkan kemungkinan kegagalan PCB.

Bentuk Sambungan Solder Dingin

Panas yang tidak memadai atau teknik penyolderan yang tidak tepat dapat menyebabkan solder membentuk ikatan yang lemah dengan komponen, sehingga menghasilkan sambungan solder dingin yang mengorbankan keandalan papan sirkuit tercetak.

Sambungan solder dingin merupakan masalah umum dalam pembuatan PCB, yang menyebabkan sambungan listrik terputus-putus, kegagalan sirkuit, dan kerusakan secara keseluruhan. Penyebab utama sambungan solder dingin adalah panas yang tidak mencukupi selama penyolderan dan teknik yang tidak tepat, sehingga mengakibatkan sambungan yang lemah.

| Penyebab | Efek |

|---|---|

| Panas tidak mencukupi | Sambungan lemah, koneksi terputus-putus |

| Teknik yang tidak tepat | Sambungan solder dingin, kegagalan sirkuit |

| Pelatihan yang tidak memadai | Kerusakan PCB, masalah keandalan |

Untuk mengidentifikasi sambungan solder dingin, inspeksi visual dan pengujian dengan multimeter dapat membantu mendeteksi masalah untuk perbaikan. Sangat penting untuk menggunakan teknik penyolderan, peralatan, dan pelatihan yang tepat untuk mencegah sambungan solder dingin dan memastikan kinerja PCB yang andal. Dengan memahami penyebab dan dampak sambungan solder dingin, produsen dapat mengambil tindakan proaktif untuk mencegah kerusakan ini dan menjaga kualitas papan sirkuit cetak mereka.

Aliran Solder Tidak Memadai

Selama proses penyolderan, aliran solder dapat terganggu, yang menyebabkan sendi lemah dan potensial kegagalan papan sirkuit, yang selanjutnya menggarisbawahi pentingnya teknik penyolderan yang benar.

Aliran solder yang tidak memadai dapat mengakibatkan sambungan yang lemah, rentan retak dan patah di bawah tekanan, yang menyebabkan sambungan listrik terputus-putus dan kegagalan fungsi sistem. Aliran solder yang tidak memadai juga dapat menyebabkan sambungan solder dingin, yang terkenal tidak dapat diandalkan dan rentan terhadap kegagalan.

Untuk mengurangi risiko ini, sangat penting untuk menggunakan teknik penyolderan yang tepat, memastikan aliran solder yang cukup dan sambungan yang kuat dan andal pada papan sirkuit cetak (PCB).

Langkah-langkah pengendalian kualitas selama proses penyolderan sangat penting untuk mencegah aliran solder yang tidak memadai dan potensi kegagalan papan. Dengan menerapkan prosedur yang ketat langkah-langkah pengendalian kualitas, produsen dapat meminimalkan risiko aliran solder yang tidak memadai dan memastikan produksi PCB berkualitas tinggi dan andal.

Cacat Produksi dan Kegagalan PCB

Cacat produksi, yang menjadi penyebab sebagian besar kegagalan papan sirkuit cetak selama proses perakitan, dapat terwujud dalam berbagai bentuk, termasuk lapisan yang tidak sejajar, hubungan arus pendek, dan sinyal yang bersilangan. Cacat ini dapat menyebabkan kegagalan besar, sehingga PCB tidak dapat digunakan. Untuk mengurangi masalah ini, penting untuk menerapkan langkah-langkah pengendalian kualitas yang kuat selama proses fabrikasi dan produksi.

| Masalah Manufaktur | Keterangan | Dampak pada PCB |

|---|---|---|

| Lapisan tidak selaras | Lapisan PCB tidak sejajar dengan benar, menyebabkan korsleting | Kegagalan PCB, kinerja berkurang |

| Hubungan pendek | Koneksi yang tidak diinginkan antara komponen PCB | Kegagalan PCB, kinerja berkurang |

| Sinyal silang | Sinyal yang dikirimkan antara komponen yang salah | Kegagalan PCB, kinerja berkurang |

| Solder terkontaminasi | Kotoran pada solder, mempengaruhi kualitas sambungan | Kegagalan PCB, keandalan berkurang |

| Teknik penyolderan yang tidak tepat | Metode penyolderan yang salah, menyebabkan sambungan menjadi lemah | Kegagalan PCB, keandalan berkurang |

Pengujian dan pemeriksaan PCB yang tepat selama proses perakitan dapat membantu mengidentifikasi dan memperbaiki masalah produksi ini, sehingga memastikan produksi PCB berkualitas tinggi. Dengan mengatasi cacat ini, produsen dapat meminimalkan kegagalan PCB dan menjamin kinerja yang andal.

Faktor Lingkungan dan Degradasi PCB

Karena papan sirkuit cetak secara inheren rentan terhadap tekanan lingkungan, paparan panas, debu, dan kelembaban dapat menyebabkan degradasi dan potensi kegagalan.

Faktor lingkungan, seperti suhu ekstrem, dapat mempercepat degradasi PCB, menyebabkan stres termal dan potensi kegagalan komponen.

Puing-puing asing seperti debu, rambut, cairan, dan serat dapat menyebabkan panas berlebih dan menurunkan kinerja PCB seiring waktu.

Untuk mengurangi risiko ini, lingkungan produksi dengan pengaturan suhu direkomendasikan untuk menjaga tingkat kelembapan yang aman dan mencegah faktor lingkungan memengaruhi PCB.

Dampak yang tidak disengaja, kelebihan daya, lonjakan arus, dan pelepasan muatan elektrostatik (ESD) dapat menyebabkan Kegagalan PCB.

Akumulasi faktor-faktor lingkungan ini dapat menyebabkan degradasi PCB, yang akhirnya mengakibatkan kegagalan.

Sangat penting untuk mempertimbangkan faktor lingkungan ini selama proses desain dan manufaktur untuk memastikan keandalan dan umur panjang papan sirkuit cetak.

Cacat Desain dan Ketidakefisienan PCB

Inheren kelemahan desain dan inefisiensi dapat sangat membahayakan keandalan dan kinerja papan sirkuit cetak, yang berujung pada kegagalan dini atau kegagalan fungsi.

Cacat desain PCB, seperti rongga pelapisan dan jarak bebas tembaga ke tepi tidak mencukupi, dapat menyebabkan kegagalan papan sirkuitSelain itu, topeng solder hilang antara bantalan dan perangkap asam terdapat inefisiensi desain umum yang dapat memengaruhi kinerja PCB.

Perisai yang tidak memadai dari gangguan elektromagnetik akibat kelalaian desain dapat menyebabkan kegagalan fungsi PCB. Perencanaan tata letak yang tidak tepat dan kesalahan penyolderan yang diakibatkan oleh cacat desain juga dapat menyebabkan kegagalan PCB.

Untuk mengurangi masalah ini, penting untuk menggunakan perangkat lunak Design-For-Manufacturing (DFM) dan pengujian prototipe untuk mengidentifikasi dan memperbaiki cacat desain pada PCB. Dengan melakukan hal tersebut, produsen dapat memastikan bahwa PCB mereka memenuhi standar yang diperlukan, meminimalkan risiko kegagalan dan memastikan kinerja yang efisien.

Pertanyaan yang Sering Diajukan

Apa Penyebab Utama Kegagalan PCB?

Penyebab utama kegagalan papan sirkuit cetak (PCB) adalah cacat diperkenalkan selama proses perakitan.

Cacat ini dapat terwujud dalam berbagai bentuk, termasuk lapisan yang tidak selaras, hubungan arus pendek, dan sinyal yang bersilangan.

Kelemahan seperti ini dapat menyebabkan kegagalan besar, sehingga menunjukkan pentingnya langkah-langkah pengendalian kualitas selama perakitan PCB untuk menjamin kinerja yang andal dan meminimalkan risiko kegagalan fungsi.

Apa Saja Mode Kegagalan Papan Sirkuit Cetak?

Apa inti dari ketidakandalan papan sirkuit cetak?

Itu mode kegagalan dari papan sirkuit tercetak mencakup spektrum luas dari cacat dan malfungsi. Ini termasuk cacat yang muncul selama perakitan, komponen yang terbakar, faktor lingkungan seperti panas dan kelembaban, masalah penyolderan, dan kesalahan manusia.

Masing-masing mode kegagalan ini dapat menimbulkan konsekuensi yang menghancurkan, termasuk kegagalan fungsi komponen, hilangnya data, dan kerusakan sistem.

Memahami mode kegagalan ini sangat penting untuk merancang dan memproduksi papan sirkuit cetak yang andal.

Apa Saja Cacat Umum pada Pcb?

Dalam bidang manufaktur papan sirkuit cetak (PCB), cacat umum dapat berdampak besar pada keandalan produk. Lapisan tidak selaras, sirkuit pendek, dan sinyal silang merupakan cacat umum yang dapat menyebabkan kegagalan PCB. Cacat ini sering kali sensitif terhadap pelepasan muatan listrik statis (ESD), yang dapat memperburuk masalah.

Memastikan tindakan pencegahan yang tepat, seperti bahan yang aman terhadap ESD dan personel yang terlatih, dapat mengurangi cacat ini, sehingga menghasilkan PCB berkualitas lebih tinggi.

Apa Dua Masalah Umum Saat Memecahkan Masalah Papan Sirkuit?

Saat memecahkan masalah pada papan sirkuit, dua masalah umum sering muncul: komponen terbakar Dan masalah penyolderanMasalah ini dapat disebabkan oleh berbagai faktor, termasuk panas yang berlebihan, jarak yang tidak tepat, dan kegagalan komponen. Solder terkontaminasi Dan koneksi yang salah semakin memperburuk masalah ini.

Mengidentifikasi dan menangani masalah ini sangat penting untuk mengatasi kegagalan papan sirkuit. Dengan memahami akar penyebab masalah ini, pemecahan masalah dan resolusi yang efektif dapat dicapai, yang menjamin keandalan dan kinerja papan sirkuit.