Alur proses fabrikasi PC pada umumnya melibatkan serangkaian langkah yang tepat dan teliti, mulai dari pembuatan desain dan tata letak ke pemeriksaan akhir dan pengemasan, memastikan produksi papan sirkuit cetak (PCB) berkualitas tinggi dengan kinerja dan keandalan yang sangat baik. Prosesnya dimulai dengan pembuatan desain dan tata letak, diikuti dengan pembuatan material inti, pemrosesan garis dalam, operasi pelapisan dan pengeboran, pelapisan dan inspeksi panel, dan pelapisan tembaga dan pelapisan timah proses. Saat kami menjelajahi setiap tahapan secara lebih rinci, kompleksitas dan nuansa fabrikasi PC akan terungkap, mengungkap seluk-beluk proses rumit ini.

Poin Penting

- Proses fabrikasi PCB diawali dengan pembuatan desain dan layout menggunakan software khusus, dilanjutkan dengan ekspor dalam format Gerber.

- Pembuatan material inti melibatkan pembuatan komposit resin epoksi yang diperkuat fiberglass dengan ketebalan dan komposisi terkontrol untuk integritas sinyal.

- Tahap pemrosesan jalur dalam melibatkan pelapisan material, pembuatan pola garis, dan penghilangan tembaga untuk membuat pola sirkuit yang diinginkan.

- Tahap operasi pelapisan dan pengeboran melibatkan pengikatan papan inti dengan foil tembaga, pengeboran presisi, dan peralatan sinar-X untuk penentuan posisi yang akurat.

- Tahap akhir meliputi pelapisan panel, pelapisan tembaga, pelapisan timah, dan pemrosesan lapisan luar, diikuti dengan pemeriksaan dan pengemasan yang ketat.

Pembuatan Desain dan Tata Letak

Selama tahap awal fabrikasi PCB, langkah penting adalah penciptaan desain dan tata letak yang tepat, yang menjadi landasan bagi keseluruhannya proses manufaktur. Tahap ini melibatkan penggunaan perangkat lunak desain PCB khusus untuk membuat a tata letak terperinci dari papan sirkuit tercetak. Desain harus dibuat dengan cermat untuk menjamin bahwa produk akhir memenuhi spesifikasi dan persyaratan yang disyaratkan standar kinerja.

Setelah desain selesai, desain diekspor Format Gerber, format file standar yang digunakan dalam proses pembuatan. Format ini memberikan representasi tata letak PCB yang tepat, memungkinkan produsen membuat papan secara akurat.

Untuk memverifikasi bahwa desain layak untuk manufaktur, pemeriksaan Design for Manufacturability (DFM) dilakukan untuk mengidentifikasi potensi masalah yang mungkin timbul selama fabrikasi. Dengan menciptakan desain dan tata letak yang tepat, produsen dapat memperoleh PCB berkualitas tinggi yang memenuhi spesifikasi yang diperlukan, sehingga membuka jalan bagi keberhasilan fabrikasi dan manufaktur.

Manufaktur Bahan Inti

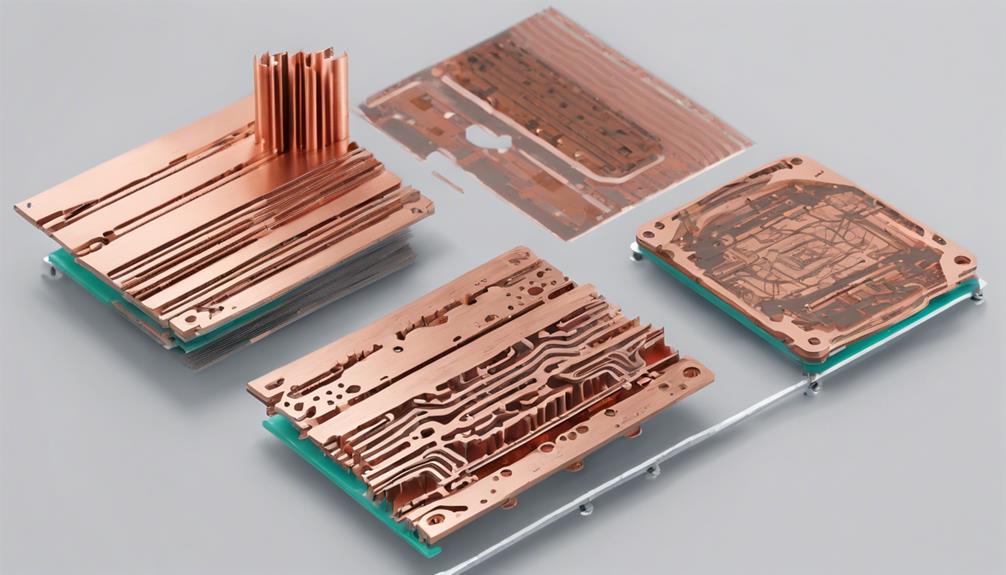

Itu pembuatan papan sirkuit cetak dimulai dengan penciptaan bahan inti, komponen penting yang menjadi fondasi PCB, terdiri dari resin epoksi yang diperkuat fiberglass dan memiliki properti tertentu yang sangat berdampak pada kinerja dan keandalan dewan.

Bahan inti merupakan bahan dasar PCB, dan proses pembuatannya meliputi pemotongan, penumpukan, pengepresan, dan pemeriksaan untuk menjamin keseragaman dan kualitas.

Aspek-aspek utama dari pembuatan bahan inti meliputi:

- Membuat komposit resin epoksi yang diperkuat fiberglass dengan spesifik konstanta dielektrik dan sifat konduktivitas termal

- Mengontrol ketebalan dan komposisi material inti untuk memenuhi persyaratan desain integritas sinyal dan kontrol impedansi

- Menerapkan langkah-langkah pengendalian kualitas untuk memastikan karakteristik PCB yang konsisten dan kinerja elektronik yang andal

- Menjaga keseragaman material inti untuk mencegah variasi kinerja PCB

- Mengoptimalkan sifat material inti untuk memenuhi persyaratan aplikasi spesifik

Pemrosesan Jalur Dalam

Dalam tahap pemrosesan garis dalam fabrikasi PCB, itu proses pelapisan bahan merupakan langkah penting yang memungkinkan terciptanya pola sirkuit pada lapisan dalam. Proses ini melibatkan penerapan film fotosensitif ke papan inti, yang kemudian diawetkan untuk menentukan jejak sirkuit yang diinginkan.

Itu proses pembuatan pola garis juga dimulai pada tahap ini, di mana waktu pemaparan yang tepat dan jumlah pelarut dikontrol secara cermat untuk mencapai spesifikasi desain sirkuit yang diperlukan.

Pembuatan Pola Garis

Melamar film fotosensitif ke lapisan tembaga memulai proses pembuatan pola garis, langkah penting dalam pembentukan akurat jalur konduktif pada lapisan dalam papan sirkuit cetak (PCB). Proses ini menjamin pembentukan jalur konduktif yang tepat, yang secara langsung berdampak pada fungsionalitas dan kinerja PCB akhir.

Berikut adalah aspek kunci dari pembuatan pola garis:

- Film fotosensitif diterapkan pada lapisan tembaga untuk membuat topeng berpola

- Film ini disembuhkan dengan sinar UV untuk membuat topeng yang mengeras untuk etsa

- Masker yang mengeras melindungi yang diinginkan pola tembaga selama etsa

- Kelebihan tembaga dihilangkan dengan menggunakan a larutan kimia, meninggalkan pola sirkuit yang diinginkan

- Pola yang dihasilkan sangat penting untuk pembentukan jalur konduktif yang akurat pada lapisan dalam PCB

Proses Pelapisan Bahan

Selama proses pelapisan material, film fotosensitif disebut fotoresis diterapkan dengan cermat papan laminasi berlapis tembaga, membuka jalan bagi reproduksi yang tepat desain sirkuit di lapisan dalam dari papan sirkuit tercetak. Proses ini merupakan langkah penting dalam pembuatan papan sirkuit cetak (PCB).

Fotoresist kemudian diekspos sinar UV melalui masker film, yang mentransfer desain PCB ke lapisan tembaga. Itu proses pengembangan berikut ini melibatkan penggunaan bahan kimia untuk menghilangkan photoresist yang tidak terpapar, meninggalkan jejak tembaga yang membentuk pola rangkaian. Proses yang presisi ini memastikan reproduksi akurat desain sirkuit pada lapisan dalam PCB, yang penting untuk proses manufaktur selanjutnya.

Proses pelapisan material merupakan langkah penting dalam pemrosesan garis dalam, karena ini meletakkan dasar untuk pembuatan pola sirkuit pada lapisan dalam PCB. Dengan mereproduksi desain sirkuit secara akurat, proses ini menentukan keberhasilan pembuatan PCB berkualitas tinggi.

Operasi Pelapisan dan Pengeboran

Dalam tahap operasi pelapisan dan pengeboran fabrikasi PCB, kontrol ketebalan lapisan yang tepat sangat penting untuk menjamin integritas struktural papan.

Itu teknik pengeboran lubang dipekerjakan juga penting, karena berdampak langsung pada kualitas sambungan listrik dan pemasangan komponen.

Saat kami memeriksa operasi pelapisan dan pengeboran, kami akan fokus pada aspek-aspek utama kontrol ketebalan lapisan dan teknik pengeboran lubang yang berkontribusi pada PCB yang andal dan fungsional.

Kontrol Ketebalan Lapisan

Kontrol ketebalan lapisan dalam fabrikasi PCB sangat penting dan sangat bergantung pada operasi pengeboran yang tepat untuk memastikan ketebalan tembaga yang konsisten pada setiap lapisan. Proses ini melibatkan pengikatan papan inti dengan foil tembaga menggunakan bahan prepreg untuk menjamin keseragaman ketebalan lapisan. Ketepatan ini penting untuk mengamankan integritas sinyal, kontrol impedansi, dan kinerja PCB secara keseluruhan.

Untuk mencapai kontrol ketebalan lapisan yang akurat, fabrikasi PCB menggunakan mesin yang digerakkan oleh komputer yang membuat lubang presisi tanpa merusak lapisan atau merobek lapisan tembaga. Teknik-teknik canggih seperti penggunaan peralatan sinar-X untuk penentuan posisi selama pengeboran memainkan peran penting dalam mencapai kontrol ketebalan lapisan yang tepat.

Aspek utama dari kontrol ketebalan lapisan dalam fabrikasi PCB meliputi:

- Kontrol ketebalan tembaga melalui operasi pengeboran yang presisi

- Proses pelapisan menggunakan bahan prepreg untuk keseragaman

- Merekatkan papan inti dengan foil tembaga untuk ketebalan yang konsisten

- Mempertahankan integritas sinyal dan kontrol impedansi melalui ketebalan lapisan yang tepat

- Memanfaatkan peralatan sinar-X untuk penentuan posisi yang akurat selama pengeboran

Teknik Pengeboran Lubang

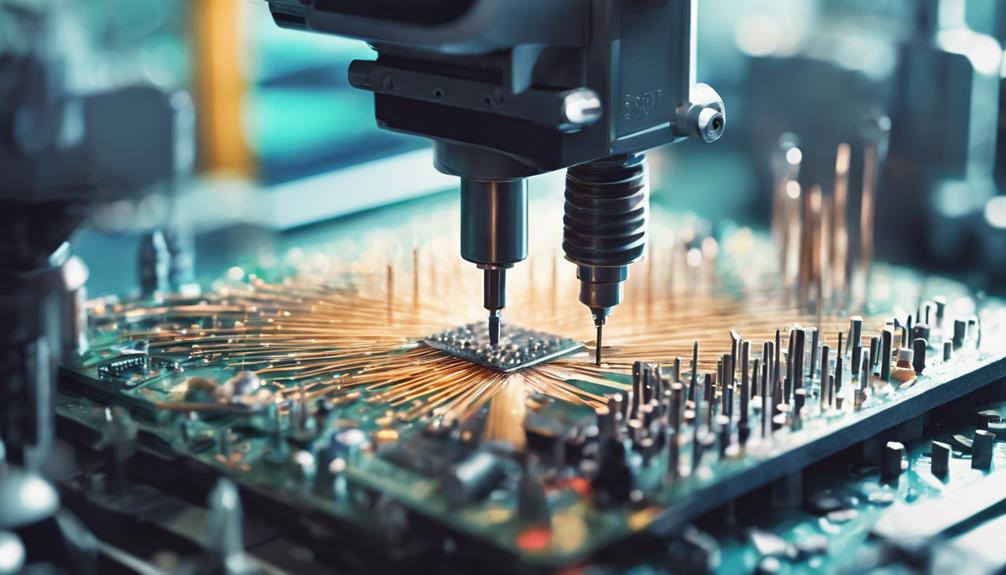

Teknik pengeboran lubang yang akurat sangat penting dalam fabrikasi PCB. Mereka memungkinkan penciptaan yang tepat lubang pemasangan untuk komponen dan interkoneksi antar lapisan. Dalam proses ini, mesin yang digerakkan oleh komputer digunakan untuk pengeboran presisi, memastikan penempatan dan diameter lubang yang akurat.

Untuk mencapai hal ini, peralatan sinar-X digunakan untuk secara akurat memposisikan target bor pada lapisan PCB selama proses pengeboran. Selain itu, Pelat aluminium sering digunakan untuk mencegah robeknya foil tembaga pada lapisan PCB, memastikan kelancaran operasi pengeboran.

Proses pengeboran sangat penting untuk menciptakan interkoneksi antar lapisan dan komponen di atasnya PCB multilapis. Ini memastikan keselarasan lubang untuk penempatan komponen dan sambungan listrik yang tepat. Dengan menggunakan teknik pengeboran presisi, Perakit PCB dapat mencapai diameter lubang yang presisi, memungkinkan sambungan listrik dan pemasangan komponen yang andal.

Kontrol yang tepat atas pengeboran lubang ini sangat penting pada PCB multilapis, di mana interkoneksi yang akurat sangat penting untuk kinerja yang sangat baik.

Pelapisan dan Inspeksi Panel

Selama pelapisan panel proses, seluruh panel direndam dalam a pelapisan tembaga bak mandi untuk menyimpan lapisan tembaga yang seragam ke permukaan panel, yang penting untuk mencapai konduktivitas puncak dan kinerja sirkuit. Lapisan tembaga ini berfungsi sebagai fondasi sirkuit PCB.

Pelapisan tembaga diikuti oleh pelapisan timah untuk mencegah oksidasi dan meningkatkan kemampuan solder.

Ketebalan film tembaga dipantau dengan cermat untuk menjamin keseragaman dan konduktivitas ideal.

Pasca pelapisan, panel menjalani Inspeksi Optik Otomatis (AOI) untuk mendeteksi cacat atau ketidakteraturan pada jejaknya.

Pemrosesan lapisan luar melibatkan penerapan topeng solder, diikuti dengan proses pembersihan, dan penambahan lapisan layar sutra untuk informasi penting PCB.

Pelapisan dan inspeksi panel yang tepat merupakan langkah penting dalam proses fabrikasi PC, karena hal ini berdampak langsung pada kualitas dan keandalan produk akhir secara keseluruhan.

Inspeksi Sekunder dan AOI

Pada tahap inspeksi sekunder, Automated Optical Inspection (AOI) berperan penting dalam mendeteksi cacat atau kesalahan pada Proses fabrikasi PCB.

Untuk menjamin kualitas dan keandalan produk akhir, sistem AOI menggunakan metode deteksi canggih, termasuk berbagai teknik dan algoritma inspeksi.

Itu proses verifikasi komponen juga merupakan aspek penting dari AOI, di mana keakuratan penempatan dan orientasi komponen diperiksa secara cermat terhadap spesifikasi desain.

Metode Deteksi AOI

Metode deteksi AOI, teknik inspeksi sekunder yang penting dalam fabrikasi PCB, memanfaatkan sistem kamera canggih dan algoritma canggih untuk mengidentifikasi berbagai cacat pada lapisan atas dan bawah papan sirkuit cetak. Teknologi ini memainkan peran penting dalam menjamin kualitas PCB dengan mendeteksi cacat seperti komponen yang hilang, ketidaksejajaran, dan masalah penyolderan.

Sistem AOI menawarkan beberapa manfaat, termasuk:

- Peningkatan akurasi: Sistem AOI mengurangi kesalahan pemeriksaan manual, memastikan bahwa cacat terdeteksi secara akurat dan efisien.

- Peningkatan efisiensi produksi: Teknologi AOI memindai seluruh permukaan PCB dengan cepat, mengurangi waktu produksi dan meningkatkan efisiensi secara keseluruhan.

- Inspeksi komprehensif: Sistem AOI memeriksa lapisan atas dan bawah PCB, memastikan bahwa cacat terdeteksi pada semua lapisan.

- Mengurangi waktu pemeriksaan manual: Sistem AOI mengotomatiskan proses inspeksi, mengurangi kebutuhan akan inspeksi manual dan membebaskan sumber daya untuk tugas-tugas lain.

- Peningkatan kualitas PCB: Teknologi AOI membantu menjamin bahwa PCB memenuhi standar kualitas yang disyaratkan, mengurangi risiko cacat dan meningkatkan keandalan produk secara keseluruhan.

Proses Verifikasi Komponen

Presisi adalah hal yang terpenting dalam hal ini proses verifikasi komponen, tempat inspeksi sekunder dan teknologi AOI menyatu untuk menjamin PCB yang dibuat selaras dengan tujuan desain aslinya.

Selama langkah penting ini, sistem inspeksi optik otomatis (AOI) digunakan untuk mendeteksi cacat atau kesalahan dalam desain PCB. Dengan memanfaatkan kamera dan algoritma pemrosesan gambar tingkat lanjut, sistem AOI membandingkan PCB buatan dengan file desain asli, mengidentifikasi cacat seperti komponen yang hilang, ketidakselarasan, masalah penyolderan, atau korsleting.

Ini pemeriksaan yang cermat memastikan kualitas dan keandalan PCB, mencegah cacat menyebar ke langkah produksi berikutnya. Proses verifikasi komponen melalui AOI merupakan langkah penting dalam menjaga integritas dan fungsionalitas produk PCB akhir.

Pemrosesan Lapisan Luar

Selama tahap pemrosesan lapisan luar, a topeng solder diterapkan untuk mengamankan jejak tembaga pada lapisan luar papan sirkuit cetak (PCB). Langkah penting ini menjamin ketahanan dan fungsionalitas PCB selama masa operasionalnya.

Pemrosesan lapisan luar melibatkan lebih dari sekedar penerapan masker solder. Ini juga mencakup:

- Proses pembersihan untuk menghilangkan kontaminan dan memastikan adhesi komponen yang tepat

- Menerapkan lapisan layar sutra untuk memberikan informasi penting seperti penanda komponen dan logo pada PCB

- Memastikan penyelesaian akhir dan perlindungan papan sebelum dirakit menjadi perangkat elektronik

- Menjamin PCB keandalan dan kinerja dengan melindungi jejak tembaga dari korosi dan kerusakan

- Meningkatkan kualitas dan keandalan PCB secara keseluruhan dengan memastikan permukaan yang halus dan bebas cacat

Aplikasi Masker Solder

Setelah pemrosesan lapisan luar, penerapan masker solder merupakan langkah penting dalam melindungi jejak tembaga dan mencegah jembatan solder antar komponen. Masker solder, biasanya berwarna hijau, diaplikasikan pada permukaan PCB menggunakan proses sablon. Proses ini memberikan insulasi untuk mencegah korsleting dan korosi, sehingga meningkatkan keandalan dan umur panjang PCB.

| Manfaat | Keterangan |

|---|---|

| Isolasi | Mencegah korsleting dan korosi |

| Keandalan | Meningkatkan keandalan dan umur panjang PCB |

| Izin Masker Solder | Memungkinkan pemasangan komponen selama perakitan PCB |

Aplikasi masker solder melibatkan pengawetan bahan yang diaplikasikan untuk memastikan daya rekat dan daya tahan yang tepat. Bukaan pada masker solder, yang disebut celah masker solder, memungkinkan pemasangan komponen selama proses perakitan PCB. Dengan menerapkan masker solder, fungsionalitas dan kinerja PCB dijaga, dijaga, memastikan pengoperasian yang optimal dan umur yang lebih panjang. Langkah penting dalam alur proses fabrikasi PC ini memainkan peran penting dalam menghasilkan PCB berkualitas tinggi.

Proses Sablon Sutra

Dalam proses sablon sutra, kontrol yang tepat persiapan layar Dan ketebalan tinta sangat penting untuk menghasilkan cetakan berkualitas tinggi.

Metode persiapan saringan yang digunakan dapat sangat mempengaruhi kualitas cetakan akhir, dengan faktor-faktor seperti jumlah mata jaring, ketebalan emulsi, dan ketegangan layar, semuanya memainkan peranan penting.

Metode Persiapan Layar

Persiapan layar sutra dalam fabrikasi PCB melibatkan proses yang cermat dalam menciptakan lapisan atas dan bawah tanda identifikasi, yang penting untuk perakitan komponen dan kontrol kualitas. Proses ini menggunakan a layar jala dengan stensil desain PCB untuk mengoleskan tinta ke papan. Proses sablon menambahkan label, logo, garis besar komponen, dan tanda penting lainnya.

Aspek-aspek utama berikut ini penting untuk persiapan penyaringan yang efektif:

- Yang tahan lama, tinta berbasis epoksi digunakan untuk menjamin keterbacaan tanda identifikasi dalam jangka panjang.

- Stensil desain PCB dibuat dengan cermat untuk memastikan reproduksi yang akurat dari desain.

- Penyelarasan dan registrasi yang tepat sangat penting untuk sablon sutra yang akurat pada PCB.

- Layar mesh dibersihkan dan dirawat dengan hati-hati untuk mencegah cacat dan memastikan hasil yang konsisten.

- Proses layar sutra diawasi dan dikontrol secara ketat untuk mencapainya keluaran berkualitas tinggi.

Kontrol Ketebalan Tinta

Selama proses sablon sutra, mempertahankan kontrol yang tepat terhadap ketebalan tinta sangat penting untuk menjamin keterbacaan, daya tahan, dan fungsionalitas PCB yang sangat baik. Kontrol ketebalan tinta sangat penting untuk memastikan penerapan tinta yang seragam ke permukaan PCB, yang secara langsung berdampak pada visibilitas label komponen, logo, dan informasi penting lainnya. Ketebalan tinta yang tidak memadai dapat mengakibatkan keterbacaan yang buruk, daya tahan yang dikompromikan, dan gangguan fungsi PCB.

Untuk mencapai kontrol ketebalan tinta yang tepat, peralatan sablon sutra harus dikalibrasi dengan sangat presisi. Kalibrasi ini memastikan ketebalan tinta yang diinginkan dipertahankan secara konsisten selama proses fabrikasi PCB. Langkah-langkah pengendalian kualitas diterapkan untuk memantau dan mengatur ketebalan tinta, memastikan bahwa ketebalannya memenuhi persyaratan standar yang diperlukan.

Penerapan tinta yang seragam juga mencegahnya oksidasi tembaga, yang dapat membahayakan kinerja PCB. Dengan menjaga kontrol ketebalan tinta yang tepat, produsen dapat memberikan jaminan PCB berkualitas tinggi yang memenuhi standar yang disyaratkan untuk keterbacaan, daya tahan, dan fungsionalitas. Langkah penting dalam proses sablon sutra ini penting untuk menghasilkan PCB yang andal dan efisien.

Teknik Fabrikasi PCB

Dengan menggabungkan beberapa proses, teknik fabrikasi PCB secara efektif mengubah bahan mentah menjadi papan sirkuit cetak yang fungsional. Hal ini melibatkan serangkaian langkah tepat yang menjamin keluaran berkualitas tinggi. Teknik-teknik ini mencakup berbagai tahapan yang menjamin produksi PCB dengan keandalan tinggi.

Teknik fabrikasi PCB meliputi:

- Persiapan lapisan dalam:

- Mencetak lapisan dalam

- Menerapkan penolakan foto

- Lubang pengeboran

- Menerapkan penyelesaian permukaan

- Penyelarasan dan inspeksi lapisan:

- Mengamankan pendaftaran yang tepat

- Deteksi cacat

- Perbandingan dengan file Gerber

- Ikatan lapisan dan pengeboran:

- Menggunakan prepreg untuk pengikatan

- Mesin yang digerakkan oleh komputer untuk pengeboran

- Pencari sinar-X untuk identifikasi tempat

- Produksi akhir dan inspeksi:

- Melibatkan penyelesaian permukaan

- Inspeksi jaminan kualitas

- Bonding press untuk pengikatan lapisan

- Pencitraan dengan desain PCB

- Aplikasi penolakan foto

- Kontrol kualitas:

- Memastikan bahwa produk akhir memenuhi standar dan spesifikasi yang disyaratkan

Proses Pembuatan CCL

Itu Proses pembuatan CCL, komponen penting dalam fabrikasi PCB, melibatkan serangkaian langkah tepat yang pada akhirnya menentukan karakteristik transmisi sinyal Dan impedansi pada papan sirkuit tercetak. Proses ini penting untuk menjamin integritas dan keandalan sinyal pada PCB.

Proses pembuatan CCL diawali dengan pemotongan dan penumpukan bahan inti laminasi, dilanjutkan dengan pengepresan dan inspeksi. Itu proses lapisan dalam melibatkan penerapan film fotosensitif, menyembuhkan, dan menghilangkan kelebihan tembaga untuk pembentukan sirkuit. Waktu pemaparan dan jumlah pelarut tembaga bervariasi berdasarkan jenis papan yang diproduksi.

Kualitas pembuatan CCL berdampak langsung pada kinerja PCB, sehingga sangat penting untuk mempertahankan standar tinggi selama proses berlangsung. Dengan mengendalikan faktor-faktor seperti pemilihan bahan, ketebalan lapisan, dan kondisi pemrosesan, produsen dapat mengoptimalkan proses pembuatan CCL untuk mencapai karakteristik dan impedansi transmisi sinyal yang ideal.

Laminasi dan Bahan Inti

Membentuk fondasi papan sirkuit tercetak, laminasi terdiri dari lapisan bahan inti dipilih dengan cermat untuk mereka kekuatan mekanik, sifat termal, dan karakteristik listrik. Bahan inti ini, termasuk resin epoksi Dan serat kaca, membentuk struktur dasar laminasi yang digunakan fabrikasi PCB. Pemilihan bahan inti sangat mempengaruhi kinerja PCB secara keseluruhan, sehingga penting untuk memilih bahan yang memenuhi persyaratan tertentu.

Beberapa aspek penting dari laminasi dan bahan inti dalam fabrikasi PCB meliputi:

- FR-4, bahan inti yang populer, dipilih karena kekuatan dan sifat insulasinya.

- Bahan prepreg, seperti lembaran fiberglass yang diresapi resin, memastikan daya rekat yang tepat antara bahan inti dan kertas tembaga.

- Pelat aluminium digunakan selama proses pengeboran untuk mencegah robeknya kertas tembaga dan memastikan kesejajaran lubang yang tepat.

- Kombinasi bahan inti dan bahan prepreg menentukan kekuatan mekanik, sifat termal, dan karakteristik listrik PCB.

- Pemilihan bahan inti sangat penting untuk mencapai kinerja dan keandalan PCB yang optimal.

Teknik Pengeboran Presisi

Dengan fondasi laminasi dan material inti, proses pengeboran presisi memainkan peran penting dalam menjamin penempatan lubang yang akurat dan konektivitas antar lapisan pada papan sirkuit cetak multilapis. Dalam proses fabrikasi PCB, pengeboran presisi melibatkan penggunaan mesin yang dikendalikan komputer untuk mengebor lubang secara akurat untuk penempatan komponen. Proses pengeboran sangat penting untuk mengamankan keselarasan dan konektivitas antar lapisan pada PCB multilapis.

| Teknologi Pengeboran | Ukuran Lubang | Aplikasi |

|---|---|---|

| Mesin Pengeboran CNC | 0,1 mm – 1,0 mm | Komponen lubang tembus |

| Teknologi Pengeboran Laser | 0,01 mm – 0,1 mm | Microvias, PCB interkoneksi kepadatan tinggi |

| Mesin Bor CNC dengan Spindel Berkecepatan Tinggi | 0,05 mm – 0,5 mm | Komponen nada halus |

Mesin bor diprogram untuk mengikuti tata letak desain yang disediakan dalam file Gerber untuk memastikan penempatan lubang yang tepat. Akurasi ini sangat penting dalam fabrikasi PCB, terutama untuk PCB interkoneksi kepadatan tinggi dan PCB multilayer. Dengan memanfaatkan teknik pengeboran presisi, produsen dapat memperoleh PCB berkualitas tinggi dengan konektivitas dan kinerja yang andal.

Apakah Proses Fabrikasi PC Mirip dengan Merakit Papan Elektronik?

Proses fabrikasi PC tidak persis sama dengan perakitan papan elektronik. Meskipun keduanya melibatkan penggunaan berbagai komponen dan teknik penyolderan, namun alur proses visual untuk papan elektronik biasanya mengikuti urutan yang berbeda dan melibatkan bahan dan mesin yang berbeda.

Pemeriksaan Akhir dan Pengemasan

Setelah menyelesaikan proses fabrikasi, yang ketat inspeksi terakhir dimulai untuk memeriksa PCB untuk mencari cacat, akurasi dimensi, Dan kepatuhan terhadap spesifikasi. Tahap ini sangat penting dalam menjamin PCB memenuhi standar kualitas yang diinginkan.

Sistem inspeksi optik otomatis (AOI) biasanya digunakan untuk inspeksi menyeluruh, memanfaatkan teknologi canggih untuk mendeteksi penyimpangan sekecil apa pun.

Aspek-aspek penting dari pemeriksaan akhir dan proses pengemasan meliputi:

- Memeriksa cacat, seperti retak, delaminasi, atau celana pendek

- Memverifikasi keakuratan dimensi untuk memastikan kesesuaian dan fungsionalitas yang tepat

- Mengonfirmasi kepatuhan terhadap spesifikasi, termasuk material, ketebalan, dan hasil akhir

- Melindungi PCB dari faktor lingkungan dan kerusakan fisik selama transportasi

- Mengemas PCB dalam kantong antistatis atau kotak berlapis busa untuk transit yang aman

Pengemasan yang tepat sangat penting untuk memastikan PCB sampai ke pengguna akhir dalam kondisi murni. Dengan menerapkan langkah-langkah ini, produsen dapat memberikan jaminan PCB berkualitas tinggi yang memenuhi standar yang disyaratkan, yang pada akhirnya menghasilkan peningkatan kinerja dan keandalan pada produk akhir.

Pertanyaan yang Sering Diajukan

Apa Saja 4 Tahapan Alur Desain PCB?

Empat tahap aliran desain PCB adalah:

- Pengambilan skema melibatkan pembuatan representasi grafis dari rangkaian menggunakan perangkat lunak khusus.

- Tata letak PCB adalah tempat komponen ditempatkan dan jejak dirutekan di papan.

- Verifikasi desain memvalidasi bahwa desain memenuhi persyaratan listrik dan fisik.

- Output desain menghasilkan file Gerber yang berisi data manufaktur untuk fabrikasi PCB.

Setiap tahap sangat penting dalam menjamin papan sirkuit cetak yang fungsional dan efisien.

Apa 17 Langkah Proses Manufaktur Umum dalam Produksi PCB?

17 langkah pemrosesan manufaktur yang umum dalam produksi PCB mencakup berbagai aktivitas. Prosesnya dimulai dengan mendesain tata letak PCB, diikuti dengan Pemeriksaan DFM dan mencetak lapisan dalam papan laminasi.

Langkah selanjutnya melibatkan penyelarasan lapisan, mengikat lapisan luar dengan substrat, mengebor lubang presisi, dan menyelesaikan PCB dengan permukaan akhir. Proses pemeriksaan yang ketat, termasuk inspeksi optik otomatis dan pemindaian sensor laser, menjamin produksi bebas cacat.

Apa Langkah-Langkah yang Terlibat dalam Fabrikasi PCB?

Proses fabrikasi PCB melibatkan beberapa langkah rumit. Awalnya, tata letak desain dibuat, dilanjutkan dengan a pemeriksaan DFM dan merencanakan film foto.

Lapisan dalam kemudian disiapkan dengan mencetak, mengaplikasikan photo resist, mengebor, dan mengaplikasikan permukaan akhir dan masker solder. Lapisan disejajarkan dan diperiksa menggunakan mesin pukulan optik Dan sensor laser.

Lapisan luar diikat, dibor, dan dilapisi dengan tembaga, yang berpuncak pada produksi akhir dan inspeksi untuk jaminan kualitas.

Apa Alur Proses Perakitan PCB?

Saat konduktor mengatur simfoni komponen, itu Proses perakitan PCB terungkap. Ini dimulai dengan persiapan komponen, di mana bagian-bagian yang dibuat secara presisi dipilih dan diatur dengan cermat.

Selanjutnya, mesin perakitan otomatis menjadi pusat perhatian, menempatkan dan menyolder komponen secara akurat ke papan dengan presisi dan kecepatan.

Sang maestro dari kontrol kualitas, AOI, memeriksa PCB yang dirakit, memastikan keselarasan antara bentuk dan fungsi.

Gerakan terakhir: pengujian fungsional, tempat PCB dihidupkan, kinerjanya merupakan bukti simfoni perakitan.