Les dépenses de fabrication peuvent être considérablement réduites en mettant en œuvre une combinaison de principes de conception stratégique, des solutions d'automatisation et des gains d'efficacité opérationnelle qui ciblent la réduction des déchets, la productivité du travail et optimisation de la chaîne d'approvisionnementLes stratégies efficaces comprennent l'optimisation de la conception et de l'automatisation des circuits imprimés, la rationalisation des opérations de la chaîne d'approvisionnement, l'amélioration de l'efficacité de la main-d'œuvre et l'exploitation optimale des ressources. technologies de fabrication intelligente, et optimiser l'agencement et la conception des installations. En adoptant ces stratégies, les fabricants peuvent réduire les coûts de main-d'œuvre, minimiser le gaspillage de matériaux et améliorer la productivité globale. En outre, le développement de partenariats stratégiques et l'amélioration processus de contrôle de qualité peut également conduire à des économies de coûts substantielles. Explorez ces stratégies en profondeur pour découvrir des opportunités supplémentaires pour réduction des coûts.

Points clés à retenir

- La mise en œuvre de solutions d’automatisation peut réduire les coûts de fabrication de 12 à 181 TP3T et les coûts de main-d’œuvre jusqu’à 251 TP3T.

- L’optimisation des opérations de la chaîne d’approvisionnement grâce à la consolidation des fournisseurs et à une gestion allégée des stocks peut minimiser les délais et réduire les coûts.

- L’amélioration de l’efficacité du travail grâce à la formation polyvalente, aux principes de production allégée et aux stratégies d’amélioration continue peut réduire les coûts de main-d’œuvre.

- La mise en œuvre d’équipements économes en énergie et de sources d’énergie renouvelables peut entraîner des économies de coûts à long terme et augmenter la productivité.

- Se concentrer sur les produits clés à forte demande et éliminer les produits peu performants peut optimiser l’allocation des ressources et réduire le gaspillage.

Optimisation de la conception des circuits imprimés pour réduire les coûts

En postulant principes de conception qui donnent la priorité fabricabilité et efficacité de l'assemblage, les entreprises peuvent réduire considérablement les dépenses de fabrication en minimisant le gaspillage de matériaux, le temps de production et les coûts de main-d'œuvre. Conception de circuits imprimés est une étape essentielle de ce processus, car elle permet de rationaliser et d’optimiser les processus de fabrication pour une meilleure rentabilité.

En sélectionnant des composants rentables et en réduisant les fonctionnalités inutiles dans la conception, économies de coûts peut être atteint. De plus, la mise en œuvre règles de conception pour la conception des PCB peut minimiser les déchets et améliorer rendement de production, ce qui entraîne une réduction des coûts.

En outre, la collaboration avec les partenaires de fabrication dès le début du processus de conception peut aider à identifier les opportunités d'économies et d'optimisations. En intégrant ces stratégies, les entreprises peuvent réduire Utilisation du matériel, le temps de production et les coûts de main-d’œuvre, ce qui conduit finalement à des économies substantielles.

L’optimisation efficace de la conception des circuits imprimés est un facteur clé pour réduire les dépenses de fabrication. En privilégiant la fabricabilité et l’efficacité de l’assemblage, les entreprises peuvent acquérir un avantage concurrentiel dans l’industrie manufacturière.

Mise en œuvre d'une automatisation rentable

À mesure que les entreprises optimisent la conception de leurs circuits imprimés pour réduire les coûts, elles peuvent encore amplifier ces économies en mettant en œuvre solutions d'automatisation rentables qui ciblent les processus à forte intensité de main-d'œuvre et minimisent les déchets. Ce faisant, ils peuvent réduire coûts de fabrication de 12 à 18% et les coûts de main-d'œuvre jusqu'à 25%. Les solutions d'automatisation peuvent également conduire à une 30-50% diminution des défauts et les frais de reprise, ce qui se traduit par des économies de coûts importantes.

En outre, la mise en œuvre de l’automatisation peut améliorer l’efficacité, ce qui conduit à une 30% augmentation de la production En outre, l'automatisation peut réduire les coûts d'exploitation jusqu'à 80% grâce à une réduction des déchets et à une efficacité améliorée. En adoptant des stratégies d'automatisation rentables, les entreprises peuvent réduire les coûts de main-d'œuvre, améliorer l'efficacité et augmenter la productivité de 55%.

Rationalisation des opérations de la chaîne d'approvisionnement

La rationalisation des opérations de la chaîne d'approvisionnement est un élément essentiel de la réduction des dépenses de fabrication. En mettant en œuvre stratégies de consolidation des fournisseurs, adoptant pratiques de gestion des stocks allégées, et optimiser l'acheminement logistique, les fabricants peuvent réduire considérablement les coûts et améliorer l’efficacité globale.

Ces stratégies peuvent aider à atténuer les complexités de la chaîne d’approvisionnement, ce qui conduit à des délais de production améliorés et à une réduction des dépenses.

Stratégies de consolidation des fournisseurs

En outre, grâce à consolidation stratégique des fournisseursLes entreprises peuvent réduire considérablement leurs coûts d’approvisionnement et améliorer l’efficacité de leur chaîne d’approvisionnement en tirant parti de remises sur volume et simplifier la communication avec une base de fournisseurs plus restreinte et plus fiable. En consolidant les fournisseurs, les entreprises peuvent optimiser la gestion des stocks, réduire les délais et minimiser les ruptures de stock. Cela améliore à son tour l’efficacité de la chaîne d’approvisionnement et réduit les coûts associés à l’approvisionnement.

La consolidation des fournisseurs favorise également des relations plus solides avec les fournisseurs, ce qui conduit à une meilleure collaboration, un contrôle qualité amélioré et une fiabilité accrue. Le processus d'approvisionnement est simplifié, ce qui réduit les frais administratifs, la complexité des négociations et le risque de perturbations de la chaîne d'approvisionnement. De plus, la consolidation des fournisseurs permet un meilleur contrôle des coûts, améliore les négociations sur les prixet augmente la visibilité sur l’ensemble de la chaîne d’approvisionnement pour une prise de décision plus éclairée.

Gestion des stocks simplifiée

En adoptant des pratiques de gestion des stocks simplifiées, les entreprises peuvent réduire considérablement les niveaux de stocks excédentaires et optimiser la rotation des stocks, minimisant ainsi les coûts de stockage et maximisant l'efficacité de la chaîne d'approvisionnement. Cette approche implique la mise en œuvre de pratiques d'inventaire juste à temps (JIT) pour garantir que les matériaux ne sont commandés et utilisés qu'en cas de besoin, réduisant ainsi les coûts de stockage et évitant les ruptures de stock. En rationalisant les opérations de la chaîne d'approvisionnement, les entreprises peuvent minimiser les délais d'exécution, améliorer les flux de trésorerie et accroître l'efficacité globale.

| Avantages | Stratégies de gestion des stocks simplifiées | Résultats |

|---|---|---|

| Réduire les coûts d’inventaire | Mise en œuvre des pratiques JIT | Minimiser les coûts de transport |

| Optimisation des processus | Rationalisation des opérations de la chaîne d'approvisionnement | Améliorations de l'efficacité |

| Améliorer les prévisions | Gestion efficace des stocks | Réduire les stocks excédentaires |

| Améliorer la réactivité | Mise en œuvre de pratiques d'inventaire simplifiées | Meilleure réactivité aux demandes du marché |

| Augmenter la productivité | Réduire les délais | Économies de coûts et productivité accrue |

Routage logistique optimisé

Efficace optimisation des itinéraires logistiques peut réduire considérablement frais de transport et améliorer l'efficacité de la chaîne d'approvisionnement en tirant parti des technologies avancées planification d'itinéraire, optimisation de la charge, et outils de visibilité en temps réelEn mettant en œuvre des stratégies d’acheminement logistique optimisées, les entreprises peuvent minimiser retards de livraison, réduire les coûts de transport et améliorer la performance globale performances de la chaîne d'approvisionnement.

Voici quelques-uns des principaux avantages d’un routage logistique optimisé :

- Jusqu'à 20% de réduction des coûts de transport grâce à une planification efficace des itinéraires et à l'optimisation des charges

- Amélioration de la précision des livraisons et réduction des erreurs manuelles grâce à l'utilisation de systèmes de gestion des transports

- Visibilité améliorée de la chaîne d'approvisionnement et capacités de suivi en temps réel grâce au suivi GPS et aux outils de visibilité en temps réel

En outre, les entreprises peuvent optimiser davantage leurs opérations logistiques en collaborant avec des prestataires logistiques tiers, en mettant en œuvre stratégies de logistique inverse pour récupérer les coûts de transport et optimiser les niveaux de stock afin de réduire le gaspillage et les stocks excédentaires. En rationalisant leurs opérations logistiques, les entreprises peuvent réaliser des économies de coûts importantes, améliorer la satisfaction des clients et acquérir un avantage concurrentiel sur le marché.

Améliorer les stratégies d’efficacité du travail

En outre, en particulier dans la poursuite de réduire les dépenses de fabrication, une stratégie indispensable est de améliorer l'efficacité du travail, car même des gains marginaux de productivité peuvent avoir un impact notable sur les résultats d’une entreprise.

Exécution automatisation des processus peut réduire considérablement les coûts de main-d’œuvre en améliorant l’efficacité et la précision, libérant ainsi les employés pour des tâches plus complexes.

La formation polyvalente des employés peut également améliorer l’efficacité du travail en augmentant la flexibilité, en évitant les coûts de main-d’œuvre spécialisée et en renforçant les compétences globales de la main-d’œuvre.

De plus, l’adoption principes de production allégée peut rationaliser les processus de fabrication, réduire les déchets et optimiser l'efficacité, ce qui conduit finalement à des résultats significatifs économies sur les coûts de main d'oeuvre.

De plus, l’utilisation de technologies avancées telles que la robotique et l’IA peut encore améliorer l’efficacité du travail en diminuant les besoins en travail manuel et en augmentant la productivité globale.

Enfin, stratégies d'amélioration continue comme Kaizen peut permettre aux employés d’identifier les inefficacités, d’améliorer les processus et, en fin de compte, de réduire les coûts de main-d’œuvre.

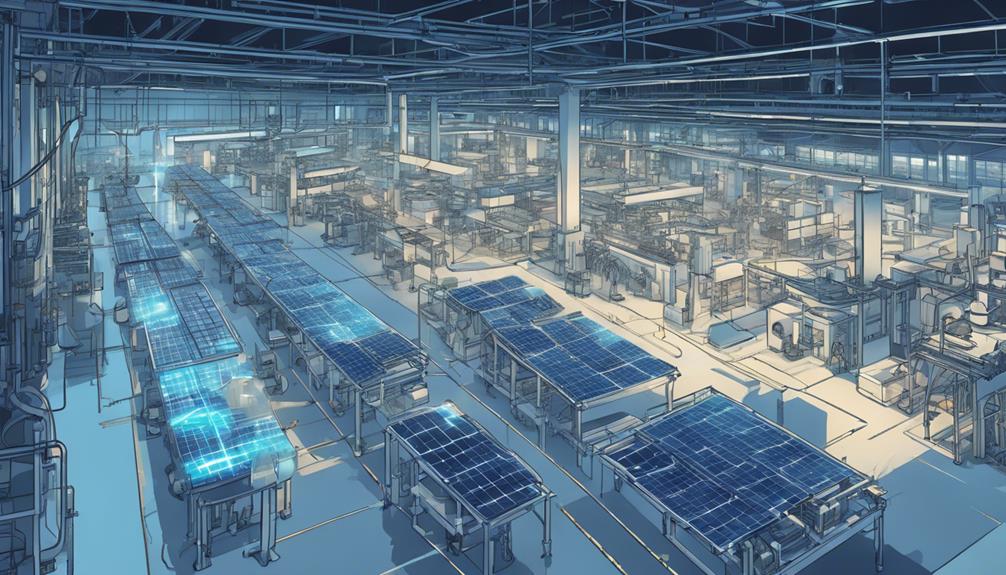

Exploiter les technologies de fabrication intelligente

Pour accroître encore davantage les gains d’efficacité de la main-d’œuvre, les entreprises de fabrication peuvent exploiter les technologies de fabrication intelligente pour révolutionner leurs processus de production et réaliser des économies de coûts supplémentaires. En intégrant des technologies de pointe, telles que les appareils IoT et les solutions d’IA, les entreprises de fabrication peuvent optimiser leurs processus, réduire les temps d’arrêt et rationaliser la production.

Voici quelques-uns des principaux avantages de l’exploitation des technologies de fabrication intelligente :

- Automatisation:La mise en œuvre de l’automatisation dans la fabrication peut conduire à des économies de coûts importantes en rationalisant la production, en réduisant les coûts de main-d’œuvre et en minimisant les erreurs.

- Analyse des données:L’analyse des données en temps réel permet une prise de décision proactive pour améliorer le contrôle de la production et minimiser les déchets dans les processus de fabrication.

- Robotique et maintenance prédictive:La robotique dans la fabrication peut augmenter la productivité, améliorer la qualité des produits et réduire les coûts opérationnels, tandis que les capacités de maintenance prédictive minimisent les temps d'arrêt des équipements, réduisent les coûts de réparation et prolongent la durée de vie des machines de fabrication.

Optimisation des mesures d'efficacité énergétique

L’optimisation des mesures d’efficacité énergétique est essentielle pour les fabricants qui cherchent à réduire leurs dépenses.

En mettant en œuvre Systèmes de surveillance de l'énergie, en améliorant l'efficacité des machines et en adoptant Stratégies d'optimisation de l'éclairage, les fabricants peuvent grandement minimiser le gaspillage d'énergie et réduire coûts opérationnels.

Ces mesures peuvent être particulièrement efficaces pour réduire les dépenses de fabrication, et leur mise en œuvre mérite d’être explorée.

Systèmes de surveillance de l'énergie

Les systèmes de surveillance de l'énergie sont un outil essentiel pour les installations de fabrication qui cherchent à réduire les coûts opérationnels et à améliorer la durabilité en suivant et en analysant les schémas de consommation d'énergie en temps réel. En mettant en œuvre ces systèmes, les installations de fabrication peuvent optimiser la consommation d'énergie, réduire le gaspillage d'énergie et identifier les domaines dans lesquels des économies de coûts peuvent être réalisées.

Voici quelques-uns des principaux avantages des systèmes de surveillance énergétique :

- Fournir des données en temps réel sur la consommation d'énergie pour identifier les domaines d'amélioration et de réduction des coûts

- Permettre l'identification des processus à forte consommation d'énergie et la mise en œuvre de mesures d'économie d'énergie

- Faciliter des réductions de coûts significatives dans les opérations de fabrication grâce à une efficacité énergétique optimisée

Améliorations de l'efficacité des machines

Les améliorations de l'efficacité des machines sont un aspect essentiel d'une fabrication rentable, car elles peuvent activer des économies d'énergie importantes et renforcer les résultats en rationalisant les processus de production. mesures d'efficacité énergétique, les installations de fabrication peuvent réduire la consommation d'énergie jusqu'à 30%, ce qui se traduit par des économies de coûts substantielles.

L'entretien et l'étalonnage réguliers des machines sont essentiels pour améliorer l'efficacité énergétique et prolonger la durée de vie des équipements. De plus, l'utilisation d'un logiciel de gestion de l'énergie pour surveillance en temps réel permet d'identifier les domaines d'amélioration, d'optimiser la consommation d'énergie et de réduire coûts opérationnels.

Investir dans sources d'énergie renouvelables car les processus de fabrication peuvent conduire à économies de coûts à long terme et les avantages de la durabilité environnementale. En améliorant l'efficacité des machines, les installations de fabrication peuvent réduire la consommation d'énergie, diminuer les coûts d'exploitation et augmenter l'efficacité globaleCela profite non seulement aux résultats financiers, mais contribue également à une avenir durable.

Stratégies d'optimisation de l'éclairage

En complétant les améliorations d’efficacité des machines avec stratégies d'optimisation de l'éclairage ciblées, les installations de fabrication peuvent bénéficier d’économies d’énergie supplémentaires et réduire davantage leurs dépenses opérationnelles.

Exécution solutions d'éclairage économes en énergie peut réduire considérablement la consommation d'énergie, avec Technologie LED offrant jusqu'à 75% d'économies d'énergie par rapport aux systèmes d'éclairage traditionnels. Cela permet non seulement de réduire les coûts de fabrication, mais également de contribuer à un processus de fabrication plus efficace.

Pour maximiser les économies d’énergie, envisagez les stratégies suivantes :

- Rénover les luminaires existants avec des LED à faible consommation d'énergie pour réduire les factures d'énergie et les coûts de maintenance

- Mettre en place des capteurs de mouvement et des minuteries pour ajuster automatiquement les niveaux d'éclairage en fonction de l'occupation et des conditions de lumière naturelle

- Utiliser techniques de récupération de la lumière du jour optimiser l'utilisation de la lumière naturelle pendant la journée, réduisant ainsi le besoin d'éclairage artificiel

Mise à niveau et modernisation des équipements

De plus, l’amélioration de l’efficacité de la fabrication peut être aussi simple que modernisation et modernisation des équipements existants, une démarche stratégique qui peut générer des gains de productivité et des réductions de coûts significatifs. En modernisant l'équipement, les installations de fabrication peuvent s'attendre à une augmentation de 10 à 20% de la productivité et de l'efficacité. Cela est possible grâce à l'intégration de technologies modernes et à l'automatisation, permettant des processus rationalisés et coûts de main d'œuvre réduits.

De plus, la modernisation des machines plus anciennes avec de nouvelles technologies peut réduire les coûts de maintenance de 25 à 30%, contribuant ainsi à des économies de coûts. Les équipements modernisés tendent également à réduire la consommation d'énergie jusqu'à 15%, ce qui conduit à un fonctionnement plus durable et plus respectueux de l'environnement.

De plus, la modernisation des machines se traduit souvent par une amélioration de la qualité des produits et une réduction des taux d'erreur, ce qui améliore les performances globales de fabrication. En investissant dans la modernisation et la modernisation des équipements, les usines de fabrication peuvent réaliser des économies à long terme et acquérir un avantage concurrentiel dans le secteur.

Stratégies de minimisation des déchets de matériaux

En plus de la modernisation et de la modernisation des équipements, minimiser le gaspillage de matériaux est un aspect critique de fabrication rentable, car les déchets inutiles peuvent considérablement éroder les marges bénéficiaires et nuire à l’efficacité opérationnelle. Mise en œuvre des principes de production allégée peut réduire considérablement le gaspillage de matériaux, avec des économies potentielles allant jusqu'à 50%.

Pour y parvenir, les fabricants peuvent utiliser technologies avancées comme l'IA et l’apprentissage automatique pour optimiser l’utilisation des matériaux et minimiser les déchets.

Des stratégies efficaces de réduction des déchets peuvent conduire à des économies substantielles sur les coûts de fabrication. Voici quelques stratégies clés :

- Rationalisation des processus de la chaîne d'approvisionnement pour réduire le gaspillage de matériaux et améliorer la rentabilité

- Mise en œuvre d'une amélioration continue de la manutention et du stockage des matériaux pour réduire les déchets et améliorer l'efficacité

- Utiliser des technologies avancées pour optimiser l'utilisation des matériaux et minimiser les déchets

Consolider efficacement les offres de produits

À travers consolidation stratégique des produits, les fabricants peuvent grandement simplifier leurs opérations, éliminer les inefficacités et accéder des économies substantiellesEn se concentrant sur les produits clés à forte demande et à forte rentabilité, les fabricants peuvent optimiser l'allocation des ressources et minimiser les frais généraux. Cela leur permet rationaliser les opérations, réduisant la complexité de la production et améliorant l'efficacité globale.

De plus, la consolidation des offres de produits permet aux fabricants d’éliminer les produits peu performants ou en double, ce qui se traduit par une amélioration taux de rotation des stocks et des frais de stockage réduits. Cela leur permet de négocier de meilleurs prix et conditions avec les fournisseurs, en tirant parti de leur pouvoir de négociation accru.

Optimisation de l'agencement et de la conception des installations

Optimisation aménagement des installations et la conception sont essentielles pour les fabricants qui cherchent à réduire les dépenses et à améliorer efficacité opérationnelle.

En rationalisant le flux de production, en minimisant la manutention des matériaux et en maximisant utilisation de l'espace, les fabricants peuvent réduire considérablement les déchets, augmenter la productivité et réduire les coûts.

Une conception efficace des installations peut avoir un impact profond sur les résultats d’une entreprise, et une prise en compte attentive de ces facteurs est essentielle pour parvenir à une fabrication rentable.

Flux de production efficace

En reconfigurant l'agencement des installations pour minimiser les distances de déplacement et améliorer l'efficacité du flux de travail, les fabricants peuvent réduire considérablement les coûts de manutention des matériaux et améliorer le flux de production global. Cette conception d'agencement optimisée permet aux employés de travailler plus efficacement, réduisant ainsi le risque d'accidents et de temps d'arrêt. En conséquence, les fabricants peuvent réaliser d'importantes économies de coûts et améliorer leur productivité.

Certains avantages clés d’un flux de production efficace incluent :

- Délais de livraison réduits:En rationalisant les opérations, les fabricants peuvent réagir rapidement aux demandes changeantes des clients et réduire les délais, ce qui entraîne une satisfaction accrue des clients.

- Déchets minimisés:La mise en œuvre des principes de production au plus juste dans la conception des installations permet d’éliminer le gaspillage, de réduire les coûts et l’impact environnemental.

- Amélioration de l'utilisation des installations:L’optimisation de l’agencement et de la conception des installations permet aux fabricants de maximiser l’espace utilisable, de réduire les frais généraux et d’améliorer l’efficacité globale.

Manutention réduite des matériaux

Efficace aménagement et conception des installations jouent un rôle essentiel dans la réduction coûts de manutention du matériel, car ils permettent aux fabricants de minimiser la distance parcourue par les matériaux et d'améliorer l'efficacité du flux de travail. En optimisant l'agencement des postes de travail et des zones de stockage, les fabricants peuvent réduire considérablement le temps et les coûts associés à la manutention des matériaux.

La mise en œuvre d'un système de flux de matériaux rationalisé peut également réduire les besoins en main-d'œuvre et améliorer la productivité globale des opérations de fabrication. principes ergonomiques dans la conception des installations peut améliorer la sécurité et la productivité des travailleurs, réduisant ainsi le risque de blessures et de temps d'arrêt liés à la manutention des matériaux.

Investir dans des technologies d'automatisation pour le transport et le stockage des matériaux peut également optimiser les processus de manutention, augmentant ainsi l'efficacité et réduisant les coûts. En adoptant ces stratégies, les fabricants peuvent réduire les coûts de manutention, améliorer l'efficacité du flux de travail et créer un environnement de travail plus sûr.

Maximisation de l'utilisation de l'espace

L'agencement et la conception des installations ont un impact profond sur les opérations de fabrication, et la maximisation de l'utilisation de l'espace est essentielle pour réduire coûts de manutention du matériel et améliorer l’efficacité globale.

En optimisant aménagement des installations, les entreprises de fabrication peuvent réduire les coûts de manutention des matériaux jusqu'à 30%, augmenter capacité de stockage jusqu'à 50% et minimiser temps de trajet pour les employés, augmentant ainsi la productivité.

Voici quelques stratégies clés pour maximiser l’utilisation de l’espace :

- Mise en œuvre d'un aménagement rationalisé des installations pour réduire les risques d'accidents et de dommages matériels

- Concevoir un aménagement qui minimise le temps de trajet et maximise la capacité de stockage

- Utiliser solutions de stockage verticales pour augmenter la capacité de stockage et réduire l'utilisation de l'espace au sol

Améliorer les processus de contrôle de la qualité

Incorporer régulièrement mesures avancées de contrôle de la qualité dans le processus de fabrication réduit considérablement le risque de défauts et de rappels coûteux ultérieurs. systèmes d'inspection automatisés et en utilisant des technologies d’imagerie avancées pour la détection des défauts garantit la qualité du produit et réduit les défauts. Soulignant contrôles de qualité rigoureux prévient les défauts et améliore l'efficacité globale de la fabrication. En prévenant les défauts grâce à des mesures systématiques de contrôle de la qualité, les fabricants peuvent réduire les déchets et économiser des coûts.

Exécution techniques de lean dans les processus de contrôle qualité est essentielle pour réduction des déchets. Cette approche élimine les étapes inutiles, réduit la variabilité et améliore le flux de processus. Les fabricants peuvent ainsi réorienter leurs ressources vers des activités à forte valeur ajoutée, améliorant ainsi leur productivité et réduisant leurs dépenses de fabrication.

Externalisation des activités de fabrication non essentielles

En externalisant de manière stratégique les activités de fabrication non essentielles, les entreprises peuvent réorienter leurs ressources vers des tâches à forte valeur ajoutée, améliorer l'efficacité globale et réduire considérablement leurs dépenses de fabrication. Cette approche permet aux entreprises de tirer parti de l'expertise de prestataires de services spécialisés, ce qui se traduit par des économies de coûts importantes.

Voici quelques-uns des principaux avantages de l’externalisation des activités de fabrication non essentielles :

- Réduction des coûts jusqu'à 60% par rapport à la production interne

- Économisez jusqu'à 30% sur les dépenses opérationnelles en externalisant les tâches de fabrication

- Améliorer le contrôle qualité et réduire les délais de production en s'appuyant sur une expertise externe

Développer efficacement des partenariats stratégiques

Établissement partenariats stratégiques avec prestataires de services spécialisés peut révéler des informations substantielles économies de coûts et gains d'efficacité dans la fabrication, permettant aux entreprises de réaffecter des ressources à des activités à forte valeur ajoutée et de stimuler l'innovation. En collaborant avec des partenaires qui possèdent expertise sectorielle spécifique, les entreprises peuvent tirer parti de leurs connaissances et de leurs capacités pour réduire frais de fabrication.

Les ressources partagées, y compris l’accès à des équipements et à des technologies spécialisés, peuvent également être utilisées pour rationaliser les opérations et améliorer l’efficacité.

Des partenariats efficaces peuvent être obtenus en externalisant des activités non essentielles à des prestataires de services spécialisés, permettant aux entreprises de se concentrer sur leurs activités principales. Compétences de base. Cette collaboration peut conduire à des solutions de fabrication rentables, à une qualité améliorée et à une accélération délai de mise sur le marché.

En outre, les partenariats stratégiques peuvent faciliter le partage des meilleures pratiques, réduire le risque d’erreurs et améliorer l’efficacité globale des processus. En développant efficacement des partenariats stratégiques, les entreprises peuvent récolter les bénéfices des économies de coûts, de l’amélioration de l’efficacité et de l’innovation, et acquérir ainsi un avantage concurrentiel dans le secteur de la fabrication.

Questions fréquemment posées

Comment réduire les coûts dans l’industrie manufacturière ?

Atteindre réduction des coûts dans l'industrie manufacturière, il est essentiel de mettre en œuvre des mesures stratégiques qui optimisent efficacité opérationnelleCela peut être réalisé en rationalisant les processus, en réduisant les déchets et en exploitant les technologies avancées.

Quelles sont les méthodes pour réduire le coût de production ?

Pour réduire le coût de production, les fabricants peuvent employer plusieurs stratégies. principes de production allégée élimine les déchets et optimise les processus.

L’automatisation et l’intégration technologique réduisent les coûts de main-d’œuvre et améliorent l’efficacité.

La gestion des stocks juste à temps et les partenariats stratégiques avec les fournisseurs minimisent les coûts des matériaux.

La planification optimisée de la production équilibre la capacité et la demande, réduisant ainsi les temps d'inactivité et les temps de configuration.

Quelles sont les techniques de production rentables ?

Pour optimiser les processus de production, employez des techniques rentables telles que fabrication au plus juste, automation, et rationalisation de la chaîne d'approvisionnement.

Mettre en œuvre des améliorations de processus telles que 5S et Total Productive Maintenance pour minimiser les déchets et améliorer l’efficacité.

Tirez parti des technologies avancées telles que la robotique et l’IA pour augmenter la productivité et réduire les coûts de main-d’œuvre.

En outre, envisagez le nearshoring et l’approvisionnement stratégique pour minimiser davantage les dépenses et, à terme, améliorer les résultats.

Comment une entreprise manufacturière peut-elle minimiser ses coûts de production ?

Pour minimiser les coûts de production, une entreprise de fabrication peut mettre en œuvre des techniques d'optimisation des processus. Celles-ci incluent cartographie des flux et des événements Kaizen, qui aident à identifier et à éliminer les inefficacités. De plus, l'adoption d'une approche de maintenance productive totale (TPM) peut réduire les temps d'arrêt des équipements et les coûts de maintenance.