Los gastos de fabricación se pueden reducir en gran medida implementando una combinación de principios de diseño estratégico, soluciones de automatización y eficiencias operativas que apuntan a la reducción de desperdicios, la productividad laboral y optimización de la cadena de suministroLas estrategias efectivas incluyen optimizar el diseño y la automatización de PCB, agilizar las operaciones de la cadena de suministro, mejorar la eficiencia laboral y aprovechar tecnologías de fabricación inteligente, y optimizar el diseño y la distribución de las instalaciones. Al adoptar estas estrategias, los fabricantes pueden reducir los costos laborales, minimizar el desperdicio de material y mejorar la productividad general. Además, desarrollar alianzas estratégicas y mejorar procesos de control de calidad También puede generar ahorros de costos sustanciales. Explore estas estrategias en profundidad para descubrir oportunidades adicionales para reducción de costos.

Conclusiones clave

- La implementación de soluciones de automatización puede reducir los costos de fabricación entre un 12 y un 181 % y los costos laborales hasta en un 251 %.

- La optimización de las operaciones de la cadena de suministro a través de la consolidación de proveedores y la gestión eficiente del inventario puede minimizar los plazos de entrega y reducir los costos.

- Mejorar la eficiencia laboral mediante capacitación cruzada, principios de fabricación eficiente y estrategias de mejora continua puede reducir los costos laborales.

- La implementación de equipos energéticamente eficientes y fuentes de energía renovables puede generar ahorros de costos a largo plazo y aumentar la productividad.

- Centrarse en productos clave con alta demanda y eliminar los productos de bajo rendimiento puede optimizar la asignación de recursos y reducir el desperdicio.

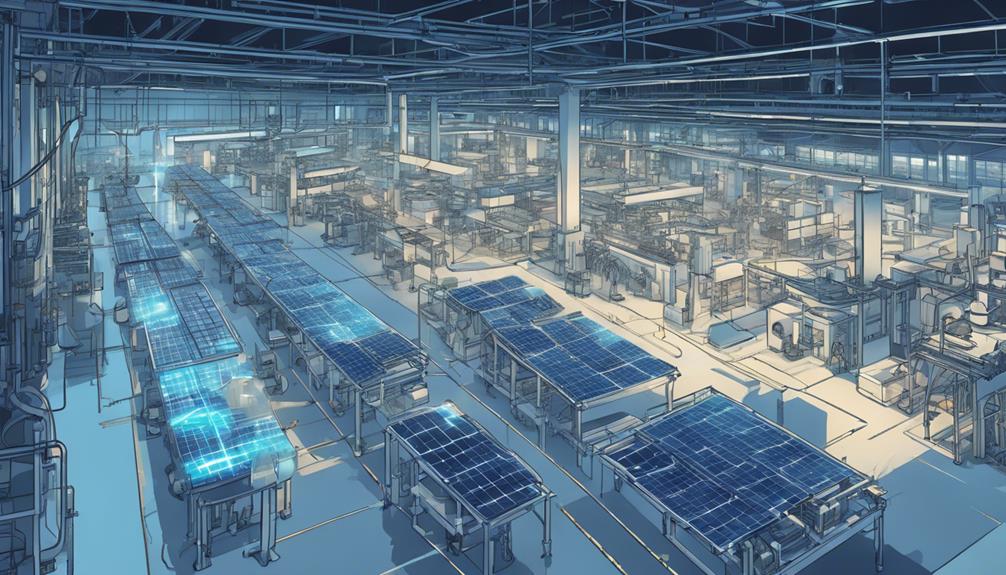

Optimización del diseño de PCB para reducir costos

Al aplicar principios de diseño que prioriza capacidad de fabricación y eficiencia de montajeLas empresas pueden reducir en gran medida los gastos de fabricación al minimizar el desperdicio de material, el tiempo de producción y los costos laborales. Optimización diseño de PCB es un paso esencial en este proceso, ya que permite agilizar y optimizar los procesos de fabricación para lograr una mayor rentabilidad.

Al seleccionar componentes rentables y reducir características innecesarias en el diseño, se pueden lograr importantes... ahorro de costes se puede lograr. Además, implementar reglas de diseño Para el diseño de PCB se pueden minimizar los desechos y mejorar rendimiento de producción, lo que se traduce en una reducción de costes.

Además, colaborar con los socios de fabricación en las primeras fases del proceso de diseño puede ayudar a identificar oportunidades de ahorro de costes y optimizaciones. Al integrar estas estrategias, las empresas pueden reducir Uso del material, el tiempo de producción y los costos de mano de obra, lo que en última instancia conduce a ahorros de costos sustanciales.

La optimización eficaz del diseño de PCB es un factor clave para reducir los gastos de fabricación y, al priorizar la capacidad de fabricación y la eficiencia del ensamblaje, las empresas pueden obtener una ventaja competitiva en la industria manufacturera.

Implementación de una automatización rentable

A medida que las empresas optimizan su diseño de PCB para reducir costos, pueden amplificar aún más estos ahorros implementando Soluciones de automatización rentables que se centran en los procesos que requieren mucha mano de obra y minimizan los residuos. Al hacerlo, pueden reducir Los costos de fabricación se reducen entre 12 y 18% y los costos de mano de obra hasta 25%. Las soluciones de automatización también pueden generar una 30-50% disminución de defectos y gastos de reelaboración, lo que se traduce en importantes ahorros de costes.

Además, la implementación de la automatización puede mejorar la eficiencia, lo que conduce a una 30% aumento en la producción Además, la automatización puede reducir los costos operativos hasta en un 80% mediante la reducción de desperdicios y una mayor eficiencia. Al adoptar estrategias de automatización rentables, las empresas pueden reducir los costos laborales, mejorar la eficiencia y Aumente la productividad con 55%.

Optimización de las operaciones de la cadena de suministro

La optimización de las operaciones de la cadena de suministro es un componente fundamental para reducir los gastos de fabricación. Al implementar Estrategias de consolidación de proveedores, adoptando Prácticas de gestión de inventarios eficientes, y Optimización de rutas logísticasLos fabricantes pueden reducir enormemente los costos y mejorar la eficiencia general.

Estas estrategias pueden ayudar a mitigar las complejidades de la cadena de suministro, lo que conduce a mejores plazos de producción y menores gastos.

Estrategias de consolidación de proveedores

Además, a través de consolidación estratégica de proveedoresLas empresas pueden reducir en gran medida los costos de adquisición y mejorar la eficiencia de la cadena de suministro aprovechando descuentos por volumen y simplificar la comunicación con una base de proveedores más pequeña y confiable. Al consolidar a los proveedores, las empresas pueden optimizar la gestión del inventario, reduciendo plazos de entrega y minimizar los desabastecimientos, lo que, a su vez, mejora la eficiencia de la cadena de suministro y reduce los costos asociados con las adquisiciones.

La consolidación de proveedores también fomenta relaciones más sólidas con los proveedores, lo que conduce a Mejor colaboración, un mejor control de calidad y una mayor confiabilidad. El proceso de compras se simplifica, lo que reduce los gastos administrativos, las complejidades de negociación y el riesgo de interrupciones en la cadena de suministro. Además, la consolidación de proveedores permite un mejor control de costos, mejora las negociaciones de preciosy aumenta la visibilidad de toda la cadena de suministro para una toma de decisiones más informada.

Gestión de inventarios eficiente

Al adoptar prácticas de gestión de inventarios eficientes, las empresas pueden reducir en gran medida los niveles de exceso de existencias y optimizar la rotación de inventario, minimizando así los costos de almacenamiento y maximizando la eficiencia de la cadena de suministro. Este enfoque implica implementar prácticas de inventario justo a tiempo (JIT) para garantizar que los materiales solo se pidan y utilicen cuando sea necesario, lo que reduce los costos de almacenamiento y evita la falta de existencias. Al optimizar las operaciones de la cadena de suministro, las empresas pueden minimizar los plazos de entrega, mejorar el flujo de efectivo y mejorar la eficiencia general.

| Beneficios | Estrategias de gestión de inventarios eficientes | Resultados |

|---|---|---|

| Reducción de costes de inventario | Implementación de prácticas JIT | Minimizar los costes de transporte |

| Optimización de procesos | Optimización de las operaciones de la cadena de suministro | Mejoras de eficiencia |

| Mejorar la previsión | Gestión eficaz de inventarios | Reducción del exceso de inventario |

| Mejorar la capacidad de respuesta | Implementación de prácticas de inventario lean | Mejor capacidad de respuesta a las demandas del mercado |

| Aumentar la productividad | Reducción de los plazos de entrega | Ahorro de costes y aumento de la productividad |

Rutas logísticas optimizadas

Eficaz optimización de rutas logísticas puede reducir en gran medida costos de transporte y mejorar la eficiencia de la cadena de suministro aprovechando tecnologías avanzadas planificación de ruta, optimización de carga, y herramientas de visibilidad en tiempo realAl implementar estrategias optimizadas de rutas logísticas, las empresas pueden minimizar retrasos en la entrega, reducir los costos de transporte y mejorar la calidad general desempeño de la cadena de suministro.

Algunos de los beneficios clave del enrutamiento logístico optimizado incluyen:

- Reducción de hasta 20% en costos de transporte mediante una planificación eficiente de rutas y optimización de la carga

- Mayor precisión en las entregas y menor cantidad de errores manuales gracias al uso de sistemas de gestión del transporte

- Visibilidad mejorada de la cadena de suministro y capacidades de seguimiento en tiempo real mediante herramientas de seguimiento GPS y visibilidad en tiempo real

Además, las empresas pueden optimizar aún más sus operaciones logísticas colaborando con proveedores logísticos externos e implementando estrategias de logística inversa para recuperar los costos de transporte y optimizar los niveles de inventario para reducir el desperdicio y el exceso de inventario. Al agilizar sus operaciones logísticas, las empresas pueden lograr importantes ahorros de costos, mejorar la satisfacción del cliente y obtener una ventaja competitiva en el mercado.

Estrategias para mejorar la eficiencia laboral

Además, de manera destacada en la búsqueda de reduciendo los gastos de fabricaciónUna estrategia indispensable es Mejorar la eficiencia laboral, ya que incluso ganancias marginales en productividad pueden tener un impacto notable en los resultados de una empresa.

Implementar automatización de procesos Puede reducir notablemente los costos laborales al mejorar la eficiencia y la precisión, liberando a los empleados para tareas más complejas.

La capacitación cruzada de los empleados también puede mejorar la eficiencia laboral al aumentar la flexibilidad, evitar costos de mano de obra especializada y mejorar las habilidades generales de la fuerza laboral.

Además, la adopción principios de fabricación eficiente Puede agilizar los procesos de fabricación, reducir el desperdicio y optimizar la eficiencia, lo que en última instancia conduce a un aumento significativo. ahorro en costes laborales.

Además, el empleo de tecnologías avanzadas como la robótica y la IA puede mejorar aún más la eficiencia laboral al disminuir los requisitos de trabajo manual y aumentar la productividad general.

Finalmente, Estrategias de mejora continua como Kaizen Puede capacitar a los empleados para identificar ineficiencias, mejorar procesos y, en última instancia, reducir los costos laborales.

Aprovechamiento de las tecnologías de fabricación inteligente

Para aumentar aún más la eficiencia laboral, las empresas de fabricación pueden aprovechar las tecnologías de fabricación inteligente para revolucionar sus procesos de producción y obtener ahorros de costos adicionales. Al integrar tecnologías de vanguardia, como dispositivos de IoT y soluciones de IA, las empresas de fabricación pueden optimizar sus procesos, reducir el tiempo de inactividad y agilizar la producción.

Algunos de los beneficios clave de aprovechar las tecnologías de fabricación inteligente incluyen:

- Automatización:La implementación de la automatización en la fabricación puede generar importantes ahorros de costos al agilizar la producción, reducir los costos laborales y minimizar los errores.

- Análisis de datos:El análisis de datos en tiempo real permite una toma de decisiones proactiva para mejorar el control de la producción y minimizar el desperdicio en los procesos de fabricación.

- Robótica y mantenimiento predictivo:La robótica en la fabricación puede aumentar la productividad, mejorar la calidad del producto y reducir los costos operativos, mientras que las capacidades de mantenimiento predictivo minimizan el tiempo de inactividad del equipo, reducen los costos de reparación y prolongan la vida útil de la maquinaria de fabricación.

Optimización de medidas de eficiencia energética

Optimizar las medidas de eficiencia energética es esencial para los fabricantes que buscan reducir gastos.

Al implementar Sistemas de Monitoreo de Energía, mejorando la eficiencia de la máquina y adoptando Estrategias de optimización de la iluminaciónLos fabricantes pueden minimizar en gran medida el desperdicio de energía y reducir Costos operacionales.

Estas medidas pueden ser particularmente eficaces para reducir los gastos de fabricación y vale la pena explorar su implementación.

Sistemas de Monitoreo de Energía

Los sistemas de monitoreo de energía son una herramienta esencial para las instalaciones de fabricación que buscan reducir los costos operativos y mejorar la sustentabilidad mediante el seguimiento y análisis de los patrones de consumo de energía en tiempo real. Al implementar estos sistemas, las instalaciones de fabricación pueden optimizar el consumo de energía, reducir el desperdicio de energía e identificar áreas para ahorrar costos.

Algunos beneficios clave de los sistemas de monitoreo de energía incluyen:

- Proporcionar datos en tiempo real sobre el uso de energía para identificar áreas de mejora y ahorro de costos.

- Permitir la identificación de procesos de alto consumo energético y la implementación de medidas de ahorro energético

- Facilitar reducciones significativas de costos en las operaciones de fabricación mediante una eficiencia energética optimizada

Mejoras en la eficiencia de las máquinas

Las mejoras en la eficiencia de las máquinas son un aspecto esencial de una fabricación rentable, ya que pueden generar ahorros de energía significativos y mejorar el resultado final al optimizar los procesos de producción. Medidas de eficiencia energéticaLas instalaciones de fabricación pueden reducir el consumo de energía hasta en un 30%, lo que se traduce en importantes ahorros de costes.

El mantenimiento y la calibración regulares de las máquinas son vitales para mejorar la eficiencia energética y prolongar la vida útil de los equipos. Además, el uso de software de gestión de energía para monitoreo en tiempo real Permite identificar áreas de mejora, optimizar el uso de energía y reducir Costos operacionales.

Invertir en Fuentes de energía renovable Para los procesos de fabricación puede dar lugar a ahorro de costes a largo plazo y beneficios de sostenibilidad ambiental. Al mejorar la eficiencia de las máquinas, las instalaciones de fabricación pueden reducir el consumo de energía, disminuir los costos operativos y aumentar eficiencia generalEsto no solo beneficia el resultado final, sino que también contribuye a una mayor futuro sostenible.

Estrategias de optimización de la iluminación

Al complementar las mejoras de eficiencia de la máquina con Estrategias de optimización de la iluminación dirigidaLas instalaciones de fabricación pueden aprovechar ahorros de energía adicionales y reducir aún más los gastos operativos.

Implementar Soluciones de iluminación energéticamente eficientes Puede reducir en gran medida el consumo de energía, con Tecnología LED Ofrece un ahorro de energía de hasta 75% en comparación con los sistemas de iluminación tradicionales. Esto no solo reduce los costos de fabricación, sino que también contribuye a un proceso de fabricación más eficiente.

Para maximizar el ahorro de energía, considere las siguientes estrategias:

- Modernizar los dispositivos de iluminación existentes Con LED de bajo consumo para reducir las facturas de energía y los costes de mantenimiento

- Implementar sensores de movimiento y temporizadores para ajustar automáticamente los niveles de luz según la ocupación y las condiciones de luz natural.

- Utilizar Técnicas de aprovechamiento de la luz natural Para optimizar el uso de la luz natural durante las horas del día, reduciendo la necesidad de iluminación artificial.

Modernización y modernización de equipos

Además, aumentar la eficiencia de fabricación puede ser tan sencillo como... modernización y modernización de equipos existentes, una medida estratégica que puede generar importantes ganancias de productividad y reducciones de costos. Al actualizar el equipo, las instalaciones de fabricación pueden esperar un aumento de 10-20% en productividad y eficiencia. Esto se logra mediante la integración de tecnologías modernas y automatización, lo que permite procesos optimizados y costos laborales reducidos.

Además, modernizar maquinaria antigua con nueva tecnología puede reducir los costes de mantenimiento entre un 25 y un 30%, lo que contribuye además al ahorro de costes. Los equipos modernizados también tienden a reducir el consumo de energía hasta en 15%, lo que conduce a una operación más sostenible y respetuosa con el medio ambiente.

Además, la modernización de la maquinaria suele dar como resultado una mejor calidad del producto y una reducción de los índices de error, lo que mejora el rendimiento general de la fabricación. Al invertir en actualizaciones y modernizaciones de equipos, las instalaciones de fabricación pueden obtener ahorros de costos a largo plazo y obtener una ventaja competitiva en la industria.

Estrategias para minimizar el desperdicio de materiales

Además de modernizar y modernizar los equipos, minimizando el desperdicio de material es un aspecto crítico de Fabricación rentable, ya que el desperdicio innecesario puede erosionar en gran medida los márgenes de ganancia y socavar la eficiencia operativa. Implementación de los principios de manufactura esbelta Puede reducir sustancialmente el desperdicio de material, con un ahorro potencial de hasta 50%.

Para lograr esto, los fabricantes pueden utilizar Tecnologías avanzadas como la IA y aprendizaje automático para optimizar el uso del material y minimizar el desperdicio.

Las estrategias eficaces de reducción de desperdicios pueden generar ahorros sustanciales en los gastos de fabricación. Algunas estrategias clave incluyen:

- Optimización de los procesos de la cadena de suministro Para reducir el desperdicio de material y mejorar la rentabilidad

- Implementar la mejora continua en el manejo y almacenamiento de materiales para reducir el desperdicio y mejorar la eficiencia.

- Utilizando tecnologías avanzadas Para optimizar el uso del material y minimizar el desperdicio

Consolidar ofertas de productos de manera eficaz

A través de consolidación estratégica de productosLos fabricantes pueden mejorar enormemente simplificar sus operaciones, eliminar ineficiencias y acceder ahorros de costes sustancialesAl centrarse en productos clave con alta demanda y rentabilidad, los fabricantes pueden optimizar la asignación de recursos y minimizar los costos generales. Esto les permite agilizar las operaciones, reduciendo la complejidad de la producción y mejorando la eficiencia general.

Además, la consolidación de las ofertas de productos permite a los fabricantes eliminar productos de bajo rendimiento o duplicados, lo que da como resultado una mejor tasas de rotación de inventario y menores gastos de almacenamiento, lo que a su vez les permite negociar mejores precios y condiciones con los proveedores, aprovechando su mayor poder de negociación.

Optimización del diseño y la distribución de las instalaciones

Optimización Disposición de las instalaciones y el diseño es esencial para los fabricantes que buscan reducir gastos y mejorar eficiencia operacional.

Al optimizar el flujo de producción, minimizar el manejo de materiales y maximizar utilización del espacioLos fabricantes pueden reducir en gran medida el desperdicio, aumentar la productividad y reducir los costos.

Un diseño de instalaciones eficaz puede tener un profundo impacto en los resultados de una empresa, y una consideración cuidadosa de estos factores es esencial para lograr una fabricación rentable.

Flujo de producción eficiente

Al reconfigurar la distribución de las instalaciones para minimizar las distancias de viaje y mejorar la eficiencia del flujo de trabajo, los fabricantes pueden reducir en gran medida los costos de manipulación de materiales y mejorar el flujo de producción general. Este diseño optimizado permite a los empleados trabajar de manera más eficiente, lo que reduce el riesgo de accidentes y tiempos de inactividad. Como resultado, los fabricantes pueden experimentar importantes ahorros de costos y una mayor productividad.

Algunos beneficios clave de un flujo de producción eficiente incluyen:

- Plazos de entrega reducidosAl optimizar las operaciones, los fabricantes pueden responder rápidamente a las cambiantes demandas de los clientes y reducir los plazos de entrega, lo que aumenta la satisfacción del cliente.

- Residuos minimizados:La implementación de principios de fabricación eficiente en el diseño de instalaciones ayuda a eliminar el desperdicio, lo que reduce los costos y el impacto ambiental.

- Utilización mejorada de las instalaciones:La optimización del diseño y la distribución de las instalaciones permite a los fabricantes maximizar el espacio utilizable, reducir los costos generales y mejorar la eficiencia general.

Reducción de la manipulación de materiales

Eficaz Disposición y diseño de las instalaciones desempeñar un papel fundamental en la reducción costos de manipulación de materiales, ya que permiten a los fabricantes minimizar la distancia recorrida por los materiales y mejorar la eficiencia del flujo de trabajo. Al optimizar la disposición de las estaciones de trabajo y las áreas de almacenamiento, los fabricantes pueden reducir en gran medida el tiempo y los costos asociados con la manipulación de materiales.

La implementación de un sistema de flujo de materiales optimizado también puede reducir los requisitos de mano de obra y mejorar la productividad general en las operaciones de fabricación. Además, la incorporación Principios ergonómicos en el diseño de instalaciones Puede mejorar la seguridad y la productividad de los trabajadores, reduciendo el riesgo de lesiones y tiempos de inactividad relacionados con la manipulación de materiales.

Invertir en tecnologías de automatización para el transporte y almacenamiento de materiales también puede optimizar los procesos de manipulación de materiales, aumentando la eficiencia y reduciendo los costos. Al adoptar estas estrategias, los fabricantes pueden reducir los costos de manipulación de materiales, mejorar la eficiencia del flujo de trabajo y Crear un entorno de trabajo más seguro.

Maximización de la utilización del espacio

El diseño y la distribución de las instalaciones tienen un profundo impacto en las operaciones de fabricación, y maximizar la utilización del espacio es fundamental para reducir costos de manipulación de materiales y mejorar la eficiencia general.

Mediante la optimización Disposición de las instalacionesLas empresas de fabricación pueden reducir los costos de manipulación de materiales hasta en un 30%, aumentar capacidad de almacenamiento hasta 50% y minimizar tiempo de viaje para los empleados, aumentando así la productividad.

Algunas estrategias clave para maximizar la utilización del espacio incluyen:

- Implementar un diseño de instalaciones optimizado para reducir el riesgo de accidentes y daños materiales

- Diseñar un diseño que minimice el tiempo de viaje y maximice la capacidad de almacenamiento

- Utilizando Soluciones de almacenamiento vertical Para aumentar la capacidad de almacenamiento y reducir el uso del espacio.

Mejorando los procesos de control de calidad

Incorporando regularmente Medidas avanzadas de control de calidad en el proceso de fabricación reduce en gran medida la probabilidad de defectos y las costosas retiradas del mercado posteriores. La implementación sistemas de inspección automatizados y utilizando tecnologías de imágenes avanzadas para La detección de defectos garantiza la calidad del producto. y reduce los defectos. Destacando rigurosos controles de calidad Previene defectos y mejora la eficiencia general de fabricación. Al prevenir defectos mediante medidas sistemáticas de control de calidad, los fabricantes pueden reducir los desechos y ahorrar costos.

Implementar técnicas lean En los procesos de control de calidad es fundamental reducción de residuosEste enfoque elimina pasos innecesarios, reduce la variabilidad y mejora el flujo del proceso. Como resultado, los fabricantes pueden redirigir recursos a actividades de alto valor, mejorando la productividad y reduciendo los gastos de fabricación.

Subcontratación de actividades de fabricación no esenciales

Al externalizar estratégicamente actividades de fabricación no esenciales, las empresas pueden redirigir recursos a tareas de alto valor, mejorar la eficiencia general y reducir notablemente los gastos de fabricación. Este enfoque permite a las empresas aprovechar la experiencia de proveedores de servicios especializados, lo que se traduce en importantes ahorros de costos.

Algunos de los beneficios clave de la subcontratación de actividades de fabricación no esenciales incluyen:

- Reducción de costes de hasta 60% en comparación con la producción interna

- Ahorre hasta 30% en gastos operativos al subcontratar tareas de fabricación

- Mejorar el control de calidad y reducir los plazos de producción aprovechando la experiencia externa

Desarrollar alianzas estratégicas de manera eficaz

Estableciendo Asociaciones estratégicas con proveedores de servicios especializados Puede revelar información sustancial ahorro de costes y ganancias de eficiencia en la fabricación, lo que permite a las empresas reasignar recursos a actividades de alto valor e impulsar la innovación. Al colaborar con socios que poseen Experiencia específica de la industriaLas empresas pueden aprovechar sus conocimientos y capacidades para reducir Gastos de fabricación.

Los recursos compartidos, incluido el acceso a equipos y tecnología especializados, también pueden utilizarse para agilizar las operaciones y mejorar la eficiencia.

Se pueden lograr asociaciones efectivas mediante la subcontratación de actividades no esenciales a proveedores de servicios especializados, lo que permite a las empresas centrarse en sus Competencias básicasEsta colaboración puede dar lugar a soluciones de fabricación rentables, una mejor calidad y una aceleración hora de comprar.

Además, las alianzas estratégicas pueden facilitar el intercambio de mejores prácticas, lo que reduce el riesgo de errores y mejora la eficiencia general del proceso. Al desarrollar alianzas estratégicas de manera eficaz, las empresas pueden aprovechar los beneficios del ahorro de costos, la mejora de la eficiencia y la innovación, lo que en última instancia les permite obtener una ventaja competitiva en la industria de la fabricación.

Preguntas frecuentes

¿Cómo reducir costos en la industria manufacturera?

Conseguir reducción de costos En la industria manufacturera, es fundamental implementar medidas estratégicas que optimicen eficiencia operacionalEsto se puede lograr agilizando procesos, reduciendo el desperdicio y aprovechando tecnologías avanzadas.

¿Cuáles son los métodos para reducir el costo de producción?

Para reducir el costo de producción, los fabricantes pueden emplear varias estrategias. Implementar principios de fabricación eficiente Elimina desperdicios y optimiza procesos.

La automatización y la integración de tecnología reducen los costos laborales y mejoran la eficiencia.

La gestión de inventario justo a tiempo y las asociaciones estratégicas con proveedores minimizan los costos de materiales.

La programación de producción optimizada equilibra la capacidad y la demanda, reduciendo el tiempo de inactividad y los tiempos de preparación.

¿Cuáles son las técnicas rentables para la producción?

Para optimizar los procesos de producción, emplee técnicas rentables como: fabricación ajustada, automatización, y racionalización de la cadena de suministro.

Implementar mejoras de procesos como 5S y Mantenimiento Productivo Total para minimizar el desperdicio y mejorar la eficiencia.

Aproveche tecnologías avanzadas como la robótica y la IA para aumentar la productividad y reducir los costos laborales.

Además, considere la posibilidad de deslocalizar y contratar recursos estratégicos para minimizar aún más los gastos y, en última instancia, mejorar el resultado final.

¿Cómo puede una empresa manufacturera minimizar el costo de producción?

Para minimizar los costos de producción, una empresa manufacturera puede implementar técnicas de optimización de procesos, entre ellas: mapeo del flujo de valor y eventos Kaizen, que ayudan a identificar y eliminar ineficiencias. Además, la adopción de un enfoque de mantenimiento productivo total (TPM) puede reducir el tiempo de inactividad de los equipos y los costos de mantenimiento.