El flujo típico del proceso de fabricación de PC implica una serie de pasos precisos y meticulosos, desde creación de diseño y maquetación a inspección final y embalaje, asegurando la producción de placas de circuito impreso (PCB) de alta calidad con excelente rendimiento y confiabilidad. El proceso comienza con la creación del diseño y la disposición, seguido de la fabricación del material principal, procesamiento de línea interna, operaciones de estratificación y perforación, revestimiento e inspección de paneles, y cobreado y estañado procesos. A medida que exploremos cada etapa con mayor detalle, las complejidades y matices de la fabricación de PC saldrán a la luz, revelando las complejidades de este intrincado proceso.

Conclusiones clave

- El proceso de fabricación de PCB comienza con la creación del diseño y la disposición utilizando software especializado, seguido de la exportación en formato Gerber.

- La fabricación del material central implica la creación de un compuesto de resina epoxi reforzada con fibra de vidrio con espesor y composición controlados para la integridad de la señal.

- La etapa de procesamiento de la línea interna implica el recubrimiento de material, la generación de patrones de líneas y la eliminación de cobre para crear el patrón de circuito deseado.

- La etapa de operaciones de estratificación y perforación implica unir placas centrales con láminas de cobre, perforación de precisión y equipo de rayos X para un posicionamiento preciso.

- Las etapas finales incluyen el revestimiento de paneles, el revestimiento de cobre, el estañado y el procesamiento de la capa exterior, seguidos de una inspección y embalaje rigurosos.

Creación de diseño y maquetación.

Durante las etapas iniciales de fabricación de PCB, un paso crítico es la creación de un diseño y distribución precisos, que establezcan las bases para todo el proceso de manufactura. Esta etapa implica el uso software especializado en diseño de PCB para crear un diseño detallado del placa de circuito impreso. El diseño debe ser elaborado meticulosamente para garantizar que el producto final cumpla con las especificaciones requeridas y estándares de desempeño.

Una vez que el diseño está completo, se exporta en formato Gerber, un formato de archivo estándar utilizado en el proceso de fabricación. Este formato proporciona una representación precisa del diseño de la PCB, lo que permite a los fabricantes fabricar la placa con precisión.

Para verificar que el diseño sea factible para la fabricación, se realizan verificaciones de Diseño para la Manufacturabilidad (DFM) para identificar cualquier problema potencial que pueda surgir durante la fabricación. Al crear un diseño y disposición precisos, los fabricantes pueden asegurar una PCB de alta calidad que cumpla con las especificaciones requeridas, allanando el camino para una fabricación y fabricación exitosas.

Fabricación de materiales centrales

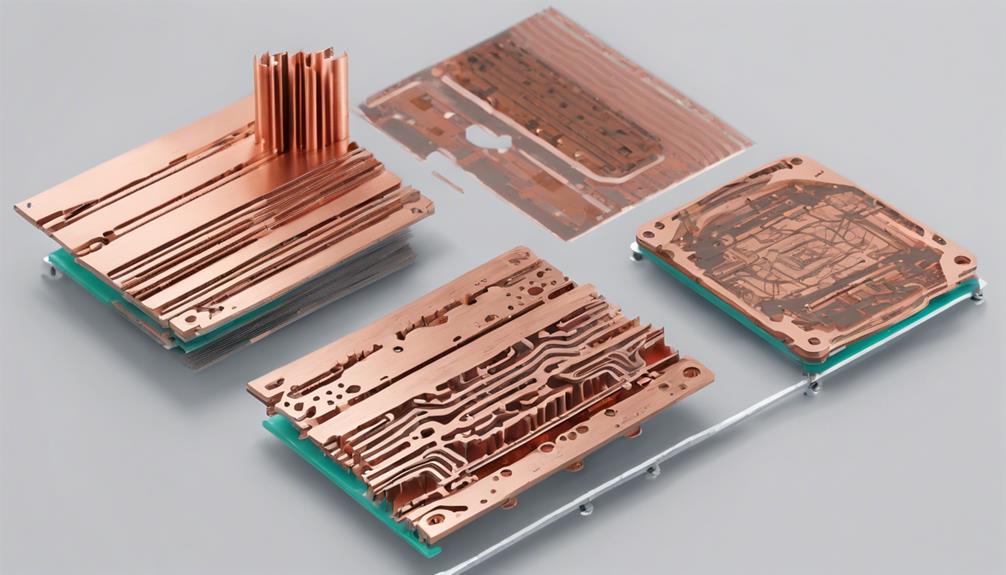

El fabricacion de placas de circuito impreso comienza con la creación del material del núcleo, un componente esencial que forma la base de la PCB, que comprende resina epoxi reforzada con fibra de vidrio y poseer propiedades específicas que impactan en gran medida el rendimiento y la confiabilidad de la placa.

El material central es el material base de los PCB y su proceso de fabricación implica cortar, apilar, prensar e inspeccionar para garantizar uniformidad y calidad.

Los aspectos clave de la fabricación de materiales centrales incluyen:

- Creación de un compuesto de resina epoxi reforzado con fibra de vidrio con características específicas. constante dieléctrica y propiedades de conductividad térmica.

- Controlar el espesor y la composición del material del núcleo para cumplir con los requisitos de diseño para integridad de la señal y control de impedancia

- Implementar medidas de control de calidad para garantizar características consistentes de PCB y un rendimiento electrónico confiable

- Mantener la uniformidad en el material del núcleo para evitar variaciones en el rendimiento de la PCB.

- Optimización de las propiedades del material central para cumplir con los requisitos de aplicaciones específicas

Procesamiento de línea interna

En el etapa de procesamiento de línea interna de fabricación de PCB, el proceso de recubrimiento de materiales Es un paso crítico que permite la creación del patrón de circuito en las capas internas. Este proceso implica aplicar una película fotosensible sobre la placa central, que luego se cura para definir las trazas del circuito deseadas.

El proceso de generación de patrón de línea También se inicia en esta etapa, donde los tiempos de exposición precisos y las cantidades de disolvente se controlan cuidadosamente para lograr las especificaciones de diseño del circuito requeridas.

Generación de patrones de líneas

Aplicando película fotosensible a las capas de cobre inicia la proceso de generación de patrón de línea, un paso crucial para formar información precisa caminos conductores en las capas internas de la placa de circuito impreso (PCB). Este proceso garantiza la formación precisa de rutas conductoras, lo que impacta directamente en la funcionalidad y el rendimiento de la PCB final.

Estos son los aspectos clave de la generación de patrones de líneas:

- Se aplica una película fotosensible a capas de cobre para crear una máscara estampada.

- La película se cura con luz ultravioleta para crear una máscara endurecida para grabar

- La máscara endurecida protege lo deseado. patrón de cobre durante el grabado

- El exceso de cobre se elimina utilizando un solucion quimica, dejando atrás el patrón de circuito deseado

- El patrón resultante es esencial para la formación precisa de rutas conductoras en las capas internas de la PCB.

Proceso de recubrimiento de materiales

Durante el proceso de recubrimiento del material, se forma una película fotosensible llamada fotorresistente se aplica meticulosamente a tableros laminados revestidos de cobre, allanando el camino para la reproducción precisa del diseño de circuito sobre el capas internas de la placa de circuito impreso. Este proceso es un paso fundamental en la fabricación de placas de circuito impreso (PCB).

Luego, el fotorresistente se expone a luz ultravioleta a través de una máscara de película, que transfiere el diseño de la PCB a la capa de cobre. El proceso de desarrollo Lo que sigue implica el uso de productos químicos para eliminar el fotorresistente no expuesto, dejando atrás el rastros de cobre que forman el patrón del circuito. Este proceso preciso garantiza una reproducción exacta del diseño del circuito en las capas internas de la PCB, lo cual es esencial para los procesos de fabricación posteriores.

El proceso de recubrimiento del material es un paso crítico en el procesamiento de la línea interna, ya que sienta las bases para la creación del patrón del circuito en las capas internas de la PCB. Al reproducir con precisión el diseño del circuito, este proceso sienta las bases para la fabricación exitosa de PCB de alta calidad.

Operaciones de estratificación y perforación

En la etapa de operaciones de estratificación y perforación de la fabricación de PCB, el control preciso del espesor de la capa es crucial para garantizar la integridad estructural de la placa.

El técnica de perforación de agujeros empleado también es esencial, ya que impacta directamente en la calidad del conexiones eléctricas y montaje de componentes.

Al examinar las operaciones de estratificación y perforación, nos centraremos en los aspectos clave de control de espesor de capa y técnicas de perforación de orificios que contribuyen a una PCB confiable y funcional.

Control de espesor de capa

El control del espesor de la capa en la fabricación de PCB es crucial y depende en gran medida de operaciones de perforación precisas para garantizar un espesor de cobre constante en cada capa. Este proceso implica unir placas centrales con láminas de cobre utilizando material preimpregnado para garantizar la uniformidad en el espesor de la capa. Esta precisión es esencial para asegurar la integridad de la señal, el control de impedancia y el rendimiento general de la PCB.

Para lograr un control preciso del espesor de la capa, la fabricación de PCB utiliza máquinas controladas por computadora que crean orificios de precisión sin dañar las capas ni rasgar la lámina de cobre. Las técnicas avanzadas, como el uso de equipos de rayos X para el posicionamiento durante la perforación, desempeñan un papel importante a la hora de lograr un control preciso del espesor de la capa.

Los aspectos clave del control del espesor de la capa en la fabricación de PCB incluyen:

- Control del espesor del cobre mediante operaciones de perforación precisas.

- El proceso de estratificación utilizando material preimpregnado para lograr uniformidad.

- Unión de placas base con lámina de cobre para lograr un espesor constante

- Mantener la integridad de la señal y el control de la impedancia mediante un espesor de capa preciso

- Utilización de equipos de rayos X para un posicionamiento preciso durante la perforación

Técnicas de perforación de agujeros

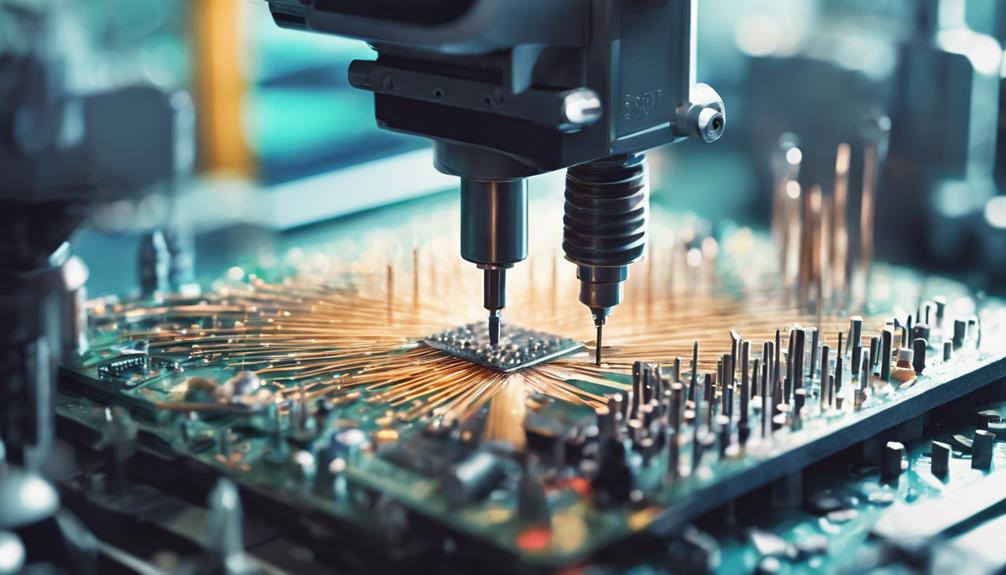

Las técnicas precisas de perforación de agujeros son esenciales para fabricación de PCB. Permiten la creación de datos precisos. orificios de montaje para componentes e interconexiones entre capas. En este proceso, máquinas impulsadas por computadora Se utilizan para perforación de precisión, lo que garantiza una colocación y un diámetro precisos del orificio.

Lograr esto, equipo de rayos x se emplea para posicionar con precisión los objetivos de perforación en las capas de PCB durante el proceso de perforación. Además, Placas de aluminio se utilizan a menudo para evitar el desgarro de la lámina de cobre en las capas de PCB, asegurando operaciones de perforación sin problemas.

El proceso de perforación es fundamental para crear interconexiones entre capas y componentes en PCB multicapa. Garantiza la alineación de los orificios para la colocación adecuada de los componentes y las conexiones eléctricas. Mediante el uso técnicas de perforación de precisión, los fabricantes de PCB pueden lograr diámetros de orificios precisos, lo que permite conexiones eléctricas y montaje de componentes confiables.

Este control preciso sobre la perforación de orificios es particularmente importante en PCB multicapa, donde las interconexiones precisas son esenciales para un rendimiento excelente.

Revestimiento e inspección de paneles

Durante el revestimiento de paneles proceso, todo el panel se sumerge en un revestimiento de cobre baño para depositar una capa uniforme de cobre sobre la superficie del panel, lo cual es crucial para lograr la máxima conductividad y rendimiento del circuito. Esta capa de cobre sirve como base para los circuitos de la PCB.

El revestimiento de cobre es seguido por estañado para prevenir la oxidación y mejorar la soldabilidad.

El espesor de la película de cobre se controla meticulosamente para garantizar la uniformidad y la conductividad ideal.

Después del enchapado, el panel se somete a una inspección óptica automatizada (AOI) para detectar cualquier defecto o irregularidad en las trazas.

El procesamiento de la capa exterior implica la aplicación máscara para soldar, seguido de procesos de limpieza y adición del capa de serigrafía para obtener información esencial sobre PCB.

El revestimiento y la inspección adecuados de los paneles son pasos cruciales en el proceso de fabricación de PC, ya que afectan directamente la calidad general y la confiabilidad del producto final.

Inspección secundaria y AOI

En la etapa de inspección secundaria, la Inspección Óptica Automatizada (AOI) juega un papel crítico en la detección de defectos o errores en el proceso de fabricación de PCB.

Para garantizar la calidad y confiabilidad del producto final, los sistemas AOI emplean métodos de detección avanzados, incluidas varias técnicas y algoritmos de inspección.

El proceso de verificación de componentes También es un aspecto esencial de AOI, donde la precisión de la ubicación y orientación de los componentes se verifica meticulosamente con las especificaciones de diseño.

Métodos de detección de AOI

El método de detección AOI, una técnica de inspección secundaria esencial en la fabricación de PCB, aprovecha sistemas de cámaras avanzados y algoritmos sofisticados para identificar una amplia gama de defectos en las capas superior e inferior de la placa de circuito impreso. Esta tecnología desempeña un papel fundamental a la hora de garantizar la calidad de las PCB al detectar defectos como componentes faltantes, desalineación y problemas de soldadura.

Los sistemas AOI ofrecen varios beneficios, que incluyen:

- Precisión mejorada: Los sistemas AOI reducen los errores de inspección manual, asegurando que los defectos se detecten de manera precisa y eficiente.

- Eficiencia de producción mejorada: La tecnología AOI escanea toda la superficie de la PCB rápidamente, lo que reduce el tiempo de producción y aumenta la eficiencia general.

- Inspección integral: Los sistemas AOI inspeccionan las capas superior e inferior de la PCB, asegurándose de que se detecten defectos en todas las capas.

- Tiempo de inspección manual reducido: Los sistemas AOI automatizan el proceso de inspección, reduciendo la necesidad de inspección manual y liberando recursos para otras tareas.

- Calidad de PCB mejorada: La tecnología AOI ayuda a garantizar que los PCB cumplan con los estándares de calidad requeridos, lo que reduce el riesgo de defectos y mejora la confiabilidad general del producto.

Proceso de verificación de componentes

La precisión es primordial en el proceso de verificación de componentes, donde la inspección secundaria y la tecnología AOI convergen para garantizar que la PCB fabricada se alinee con la intención del diseño original.

Durante este paso crítico, se emplean sistemas de inspección óptica automatizada (AOI) para detectar defectos o errores en el diseño de PCB. Aprovechando las cámaras y algoritmos avanzados de procesamiento de imágenes, los sistemas AOI comparan la PCB fabricada con la archivos de diseño originales, identificando defectos como componentes faltantes, desalineaciones, problemas de soldadura o cortocircuitos.

Este inspección meticulosa Garantiza la calidad y confiabilidad de la PCB, evitando que los defectos se propaguen a pasos de fabricación posteriores. El proceso de verificación de componentes a través de AOI es un paso crucial para mantener la integridad y funcionalidad del producto final de PCB.

Procesamiento de la capa exterior

Durante la etapa de procesamiento de la capa exterior, un máscara para soldar se aplica para salvaguardar la rastros de cobre en las capas exteriores de la placa de circuito impreso (PCB). Este paso vital garantiza la durabilidad y funcionalidad de la PCB durante su vida útil operativa.

El procesamiento de la capa exterior implica más que simplemente aplicar una máscara de soldadura. También incluye:

- Procesos de limpieza para eliminar cualquier contaminante y garantizar la adhesión adecuada de los componentes

- Aplicando el capa de serigrafía para proporcionar información importante como designadores de componentes y logotipos en la PCB

- Asegurando el acabado final y protección de la placa antes de ensamblarla en dispositivos electrónicos

- Garantizar los PCB confiabilidad y rendimiento protegiendo las trazas de cobre de la corrosión y los daños

- Mejorar la calidad general y la confiabilidad de la PCB al garantizar una superficie lisa y libre de defectos.

Aplicación de máscara de soldadura

Después del procesamiento de la capa exterior, la aplicación de una máscara de soldadura es un paso crítico para proteger los rastros de cobre y prevenir puentes de soldadura entre los componentes. La máscara de soldadura, típicamente de color verde, se aplica a la superficie de la PCB mediante un proceso de serigrafía. Este proceso proporciona aislamiento para evitar cortocircuitos y corrosión, mejorando así la confiabilidad y longevidad de la PCB.

| Beneficios | Descripción |

|---|---|

| Aislamiento | Previene cortocircuitos y corrosión. |

| Fiabilidad | Mejora la confiabilidad y longevidad de PCB |

| Autorizaciones de máscara de soldadura | Permite la conexión de componentes durante el montaje de PCB |

La aplicación de la máscara de soldadura implica curar el material aplicado para garantizar una adhesión y durabilidad adecuadas. Las aberturas en la máscara de soldadura, llamadas espacios libres de la máscara de soldadura, permiten la conexión de componentes durante el proceso de ensamblaje de la PCB. Al aplicar una máscara de soldadura, se salvaguarda la funcionalidad y el rendimiento de la PCB, protegiendo y garantizando un funcionamiento óptimo y una vida útil prolongada. Este paso crítico en el flujo del proceso de fabricación de PC juega un papel esencial en la producción de PCB de alta calidad.

Proceso de serigrafía

En el proceso de serigrafía, el control preciso sobre preparación de la pantalla y espesor de tinta es esencial para lograr impresiones de alta calidad.

El método de preparación de la pantalla empleado puede afectar en gran medida la calidad de impresión final, y factores como el número de malla, el espesor de la emulsión y la tensión de la pantalla desempeñan un papel vital.

Métodos de preparación de pantalla

La preparación de la serigrafía en la fabricación de PCB implica un proceso meticuloso de creación de la capa superior e inferior. marcas de identificación, que son esenciales para el montaje de componentes y el control de calidad. Este proceso utiliza un pantalla de malla con un plantilla del diseño de PCB para aplicar tinta sobre el tablero. El proceso de serigrafía agrega etiquetas, logotipos, contornos de componentes y otras marcas esenciales.

Los siguientes aspectos clave son fundamentales para una preparación eficaz de la pantalla:

- Un duradero, tinta a base de epoxi se utiliza para garantizar la legibilidad a largo plazo de las marcas de identificación.

- La plantilla del diseño de PCB se crea cuidadosamente para garantizar reproducción exacta del diseño.

- La alineación y el registro adecuados son vitales para una serigrafía precisa en PCB.

- La malla se limpia y mantiene cuidadosamente para evitar defectos y garantizar resultados consistentes.

- El proceso de serigrafía se supervisa y controla estrechamente para lograr salida de alta calidad.

Control de espesor de tinta

Durante el proceso de serigrafía, mantener un control preciso sobre el espesor de la tinta es vital para garantizar una excelente legibilidad, durabilidad y funcionalidad de la PCB. Control de espesor de tinta es imperativo asegurarse de que aplicación uniforme de tinta en la superficie de la PCB, lo que afecta directamente la visibilidad de etiquetas de componentes, logotipos y otra información crítica. Un espesor de tinta inadecuado puede provocar una mala legibilidad, durabilidad comprometiday deterioro de la funcionalidad de la PCB.

Para lograr un control preciso del espesor de la tinta, el equipo de serigrafía debe calibrarse con la máxima precisión. Esta calibración garantiza que el espesor de tinta deseado se mantenga constantemente durante todo el proceso de fabricación de PCB. Se implementan medidas de control de calidad para monitorear y regular el espesor de la tinta, asegurando que cumpla con los estándares requeridos.

La aplicación uniforme de la tinta también evita oxidación de cobre, lo que puede comprometer el rendimiento de la PCB. Al mantener un control preciso del espesor de la tinta, los fabricantes pueden garantizar PCB de alta calidad que cumplan con los estándares requeridos de legibilidad, durabilidad y funcionalidad. Este paso crítico en el proceso de serigrafía es esencial para producir PCB confiables y eficientes.

Técnicas de fabricación de PCB

Al combinar múltiples procesos, las técnicas de fabricación de PCB transforman eficazmente las materias primas en placas de circuito impreso funcionales. Esto implica una serie de pasos precisos que garantizan resultados de alta calidad. Estas técnicas abarcan varias etapas que aseguran la producción de PCB de alta confiabilidad.

Las técnicas de fabricación de PCB implican:

- Preparación de la capa interna:

- Impresión de capas interiores

- Aplicar fotorresistente

- Agujeros de perforación

- Aplicar acabado superficial

- Alineación e inspección de capas.:

- Garantizar un registro preciso

- Detección de defectos

- Comparación con archivos Gerber

- Unión de capas y perforación:

- Uso de preimpregnado para unir

- Máquinas de perforación controladas por ordenador.

- Localizadores de rayos X para la identificación de puntos

- Producción final e inspección.:

- Acabado superficial involucrado

- Inspección de garantía de calidad

- Prensa de unión para unir capas

- Imágenes con diseño de PCB

- Aplicación de fotorresistencia

- Control de calidad:

- Asegurar que el producto final cumpla con los estándares y especificaciones requeridos.

Proceso de fabricación CCL

El Proceso de fabricación CCL, un componente vital de la fabricación de PCB, implica una serie de pasos precisos que, en última instancia, determinan el características de transmisión de señal y impedancia en placas de circuito impreso. Este proceso es esencial para garantizar la integridad y confiabilidad de la señal en las PCB.

El proceso de fabricación de CCL comienza con el corte y apilado de los materiales laminados del núcleo, seguido del prensado y la inspección. El proceso de capa interna implica aplicar película fotosensible, curar y eliminar el exceso de cobre para la formación del circuito. Los tiempos de exposición y las cantidades de disolvente de cobre varían según el tipo de tablero que se fabrica.

La calidad de la fabricación de CCL afecta directamente el rendimiento de la PCB, por lo que es fundamental mantener altos estándares durante todo el proceso. Al controlar factores como selección de materiales, espesor de capa y condiciones de procesamiento, los fabricantes pueden optimizar el proceso de fabricación de CCL para lograr características e impedancia de transmisión de señal ideales.

Laminados y materiales centrales

Formando la base de placas de circuito impreso, los laminados comprenden capas de materiales del núcleo cuidadosamente seleccionados por su fuerza mecánica, propiedades térmicas y características eléctricas. Estos materiales básicos, incluidos resina epoxica y fibra de vidrio, forman la estructura base de los laminados utilizados en fabricación de PCB. La elección de los materiales del núcleo tiene un gran impacto en el rendimiento general de la PCB, por lo que es importante seleccionar materiales que cumplan con requisitos específicos.

Algunos aspectos clave de los laminados y materiales centrales en la fabricación de PCB incluyen:

- FR-4, un material de núcleo popular, se elige por sus propiedades de resistencia y aislamiento.

- Materiales preimpregnados, como las láminas de fibra de vidrio impregnadas de resina, garantizan una adhesión adecuada entre los materiales del núcleo y la lámina de cobre.

- Se utilizan placas de aluminio durante el proceso de perforación para evitar que se rompa la lámina de cobre y garantizar una alineación precisa de los orificios.

- La combinación de materiales centrales y materiales preimpregnados determina la resistencia mecánica, las propiedades térmicas y las características eléctricas de la PCB.

- La selección de los materiales centrales es vital para lograr un rendimiento y confiabilidad óptimos de la PCB.

Técnicas de perforación de precisión

Una vez colocada la base de los laminados y los materiales del núcleo, el proceso de perforación de precisión desempeña un papel esencial para garantizar la colocación precisa de los orificios y la conectividad entre capas en placas de circuito impreso multicapa. En el proceso de fabricación de PCB, la perforación de precisión implica el uso de máquinas controladas por computadora para perforar con precisión orificios para la colocación de componentes. El proceso de perforación es vital para asegurar la alineación y la conectividad entre capas en PCB multicapa.

| Tecnología de perforación | Tamaño del agujero | Solicitud |

|---|---|---|

| Taladradora CNC | 0,1 mm – 1,0 mm | Componentes de orificio pasante |

| Tecnología de perforación láser | 0,01 mm – 0,1 mm | Microvías, PCB de interconexión de alta densidad |

| Taladradoras CNC con husillos de alta velocidad | 0,05 mm – 0,5 mm | Componentes de tono fino |

Las máquinas perforadoras están programadas para seguir el diseño proporcionado en los archivos Gerber para garantizar una colocación precisa de los orificios. Esta precisión es fundamental en la fabricación de PCB, especialmente para PCB de interconexión de alta densidad y PCB multicapa. Al utilizar técnicas de perforación de precisión, los fabricantes pueden lograr PCB de alta calidad con conectividad y rendimiento confiables.

¿El proceso de fabricación de PC es similar al ensamblaje de placas electrónicas?

El proceso de fabricación de PC no es exactamente similar al ensamblaje de placas electrónicas. Si bien ambos implican el uso de diversos componentes y técnicas de soldadura, el flujo de proceso visual para tableros electrónicos Por lo general, sigue una secuencia diferente e involucra diferentes materiales y maquinaria.

Inspección final y embalaje

Al finalizar el proceso de fabricación, un riguroso inspección final se inicia para examinar los PCB en busca de defectos, precisión dimensional, y cumplimiento de las especificaciones. Esta etapa es fundamental para garantizar que los PCB cumplan con los estándares de calidad deseados.

Los sistemas de inspección óptica automatizada (AOI) se utilizan comúnmente para inspecciones exhaustivas, aprovechando tecnología avanzada para detectar incluso las desviaciones más mínimas.

Los aspectos clave del proceso de inspección y embalaje final incluyen:

- Comprobando defectos, como grietas, delaminación o cortocircuitos

- Verificar la precisión dimensional para garantizar un ajuste y una funcionalidad precisos

- Confirmar el cumplimiento de las especificaciones, incluido el material, el espesor y el acabado.

- Protección de PCB De factores ambientales y daños físicos durante el transporte.

- Embalaje de PCB en bolsas antiestáticas o cajas forradas de espuma para un tránsito seguro

Un embalaje adecuado es esencial para garantizar que los PCB lleguen al usuario final en perfectas condiciones. Al implementar estas medidas, los fabricantes pueden garantizar PCB de alta calidad que cumplan con los estándares requeridos, lo que en última instancia conduce a un mejor rendimiento y confiabilidad en el producto final.

Preguntas frecuentes

¿Cuáles son las 4 etapas del flujo de diseño de PCB?

Las cuatro etapas del flujo de diseño de PCB son:

- La captura esquemática implica la creación de una representación gráfica del circuito utilizando software especializado.

- El diseño de PCB es donde se colocan los componentes y se enrutan las pistas en la placa.

- La verificación del diseño valida que el diseño cumple con los requisitos eléctricos y físicos.

- La salida del diseño produce archivos Gerber que contienen datos de fabricación para la fabricación de PCB.

Cada etapa es vital para garantizar una placa de circuito impreso funcional y eficiente.

¿Cuáles son los 17 pasos comunes del procesamiento de fabricación en la producción de PCB?

Los 17 pasos comunes del procesamiento de fabricación en la producción de PCB abarcan una amplia gama de actividades. El proceso comienza con el diseño del diseño de la PCB, seguido de Comprobaciones DFM e imprimiendo capas internas en tableros laminados.

Los pasos posteriores implican la alineación de las capas, la unión de las capas exteriores con el sustrato, la perforación de orificios de precisión y la finalización de los PCB con acabado superficial. Procesos de inspección estrictos, que incluyen inspección óptica automática y el escaneo con sensor láser garantizan una producción sin defectos.

¿Cuáles son los pasos involucrados en la fabricación de PCB?

El proceso de fabricación de PCB implica varios pasos complejos. Inicialmente, se crea el diseño, seguido de una verificación DFM y trazado de películas fotográficas.

Luego, las capas internas se preparan imprimiendo, aplicando fotorresistente, perforando y aplicando acabado superficial y máscara de soldadura. Las capas se alinean e inspeccionan usando punzonadoras ópticas y sensores láser.

Las capas exteriores se unen, se perforan y se recubren con cobre, lo que culmina en la producción final y la inspección para garantizar la calidad.

¿Cuál es el flujo de proceso del ensamblaje de PCB?

Mientras el director orquesta la sinfonía de componentes, el Proceso de montaje de PCB se desarrolla. Comienza con la preparación de los componentes, donde las piezas fabricadas con precisión se seleccionan y organizan cuidadosamente.

A continuación, el máquinas de montaje automatizadas tome protagonismo, colocando y soldando con precisión componentes en la placa con precisión y velocidad.

el maestro de control de calidad, AOI, inspecciona la PCB ensamblada, asegurando la armonía entre forma y función.

El movimiento final: pruebas funcionales, donde la PCB cobra vida y su interpretación es una prueba de la sinfonía del ensamblaje.