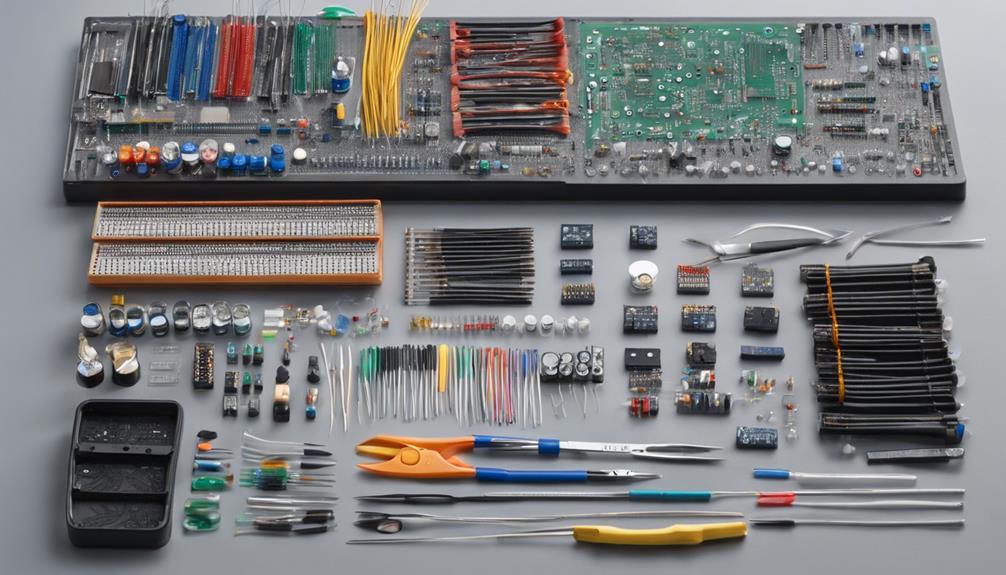

Masterización conceptos básicos de soldadura es esencial para ensamblaje de PCB confiable, ya que implica transferencia de calor precisa, flujo de soldadura controlado y colocación precisa de componentes para establecer uniones fuertes y conexiones eléctricas confiables. Comprender los fundamentos de la soldadura, incluido el control adecuado de la temperatura, la aplicación del fundente y la ubicación de los componentes, es vital para un ensamblaje exitoso de la PCB. Al comprender estos conceptos básicos, los fabricantes pueden garantizar uniones de alta calidad, minimizar los defectos y garantizar un funcionamiento confiable de la PCB. Además, explorar técnicas avanzadas, como la soldadura por reflujo y la soldadura de montaje superficial, pueden mejorar la eficiencia y precisión en el ensamblaje de PCB.

Conclusiones clave

- Garantice un control de temperatura adecuado para lograr uniones fuertes y confiables, ya que es crucial para dominar los conceptos básicos de soldadura.

- Aplique la cantidad correcta de soldadura a cada unión, esforzándose por lograr un flujo de soldadura perfecto y eliminando el exceso con una mecha de soldadura.

- Comprenda la importancia del fundente para facilitar el flujo de soldadura y la calidad de las uniones, y aprenda a aplicarlo y retirarlo correctamente.

- Domine los métodos de soldadura manual, incluida la soldadura por orificio pasante y por arrastre, para conexiones confiables de componentes montados en superficie.

- Preste atención a la ubicación de los componentes, asegurando una alineación y orientación precisas para una formación exitosa de juntas de soldadura y un ensamblaje confiable de PCB.

Técnicas básicas de soldadura para principiantes

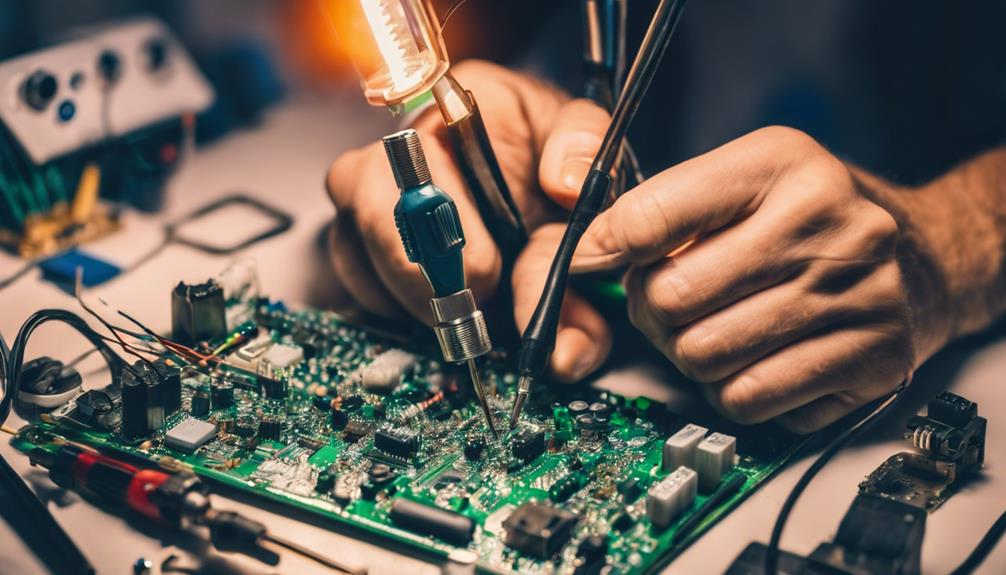

Al iniciar un proyecto de soldadura, un primer paso importante para los principiantes es asegurarse de que sus soldador está adecuadamente estañado, ya que esto facilita la transferencia eficiente de calor y flujo de soldadura ideal. Una punta de soldador bien estañada garantiza una fuerte unión entre la soldadura y el soldador, lo que permite una conducción de calor perfecta.

A continuación, es fundamental aplicar la cantidad correcta de soldadura a cada unión, ya que el exceso de soldadura puede provocar conexiones débiles y desorden. Los principiantes a menudo tienen dificultades para lograr los flujo de soldadura perfecto, pero al utilizar la cantidad correcta de soldadura, pueden garantizar conexiones fuertes y confiables.

Además, eliminar exceso de soldadura usando un mecha de soldadura es crucial para lograr juntas limpias y de apariencia profesional. Al dominar estas técnicas básicas de soldadura, los principiantes pueden abordar sus proyectos con confianza, sabiendo que han sentado las bases para un proceso de soldadura confiable y eficiente.

Comprender los fundamentos de soldadura

Comprender los principios fundamentales de la soldadura es esencial para lograr una soldadura confiable y eficiente. conexiones eléctricas.

Esto implica captar lo subyacente principios de soldadura, que abarcan los aspectos científicos y técnicos del proceso.

Principios de soldadura

En el corazon de soldadura exitosa radica en una profunda comprensión de la principios fundamentales que gobiernan el proceso de soldadura. La soldadura, el proceso de unir componentes metálicos mediante soldadura fundida, se basa en un control preciso de transferencia de calor para formar vínculos fuertes.

El control adecuado de la temperatura es esencial para el éxito juntas de soldadura, ya que el calor excesivo puede dañar los componentes o comprometer la integridad de las juntas. La aplicación de fundente ayuda al flujo de soldadura y mejora la calidad de las uniones, garantizando conexiones eléctricas confiables en placas de circuito impreso (PCB).

Comprender los principios de la transferencia de calor es vital para dominar las técnicas de soldadura, ya que permite el flujo controlado de energía térmica a la unión de soldadura. Al comprender estos principios fundamentales, los ingenieros y técnicos pueden crear uniones de soldadura de alta calidad que salvaguarden la confiabilidad de los conjuntos de PCB.

Elementos básicos de seguridad para soldar

Las operaciones de soldadura implican inherentemente riesgos, y reconocer estos peligros es esencial para prevenir lesiones, minimizar daños y garantizar resultados de soldadura eficaces. Para priorizar la seguridad de la soldadura, es imperativo mantener un espacio de trabajo limpio, libre de desorden y peligros de tropiezos, y confirmar una ventilación adecuada para evitar la inhalación de vapores nocivos.

| Peligro | Medida de Prevención | Razón fundamental |

|---|---|---|

| Quemaduras por soldadura fundida | Utilice guantes resistentes al calor y gafas protectoras. | Previene lesiones en la piel y los ojos por salpicaduras y derrames. |

| Inhalar vapores tóxicos | Utilice un extractor de humos o un espacio de trabajo ventilado. | Reduce el riesgo de problemas respiratorios e irritación ocular. |

| Choque eléctrico | Garantizar el aislamiento y la conexión a tierra adecuados del equipo. | Previene descargas eléctricas y riesgos de incendio. |

| Riesgos de incendio | Mantenga un extintor de incendios cerca y evite el sobrecalentamiento de los componentes. | Minimiza el riesgo de incendio y daños al equipo. |

| Uniones de soldadura deficientes | Controle la temperatura y utilice una composición de aleación de soldadura adecuada. | Garantiza vínculos fuertes y conexiones confiables. |

Métodos de soldadura manual explicados

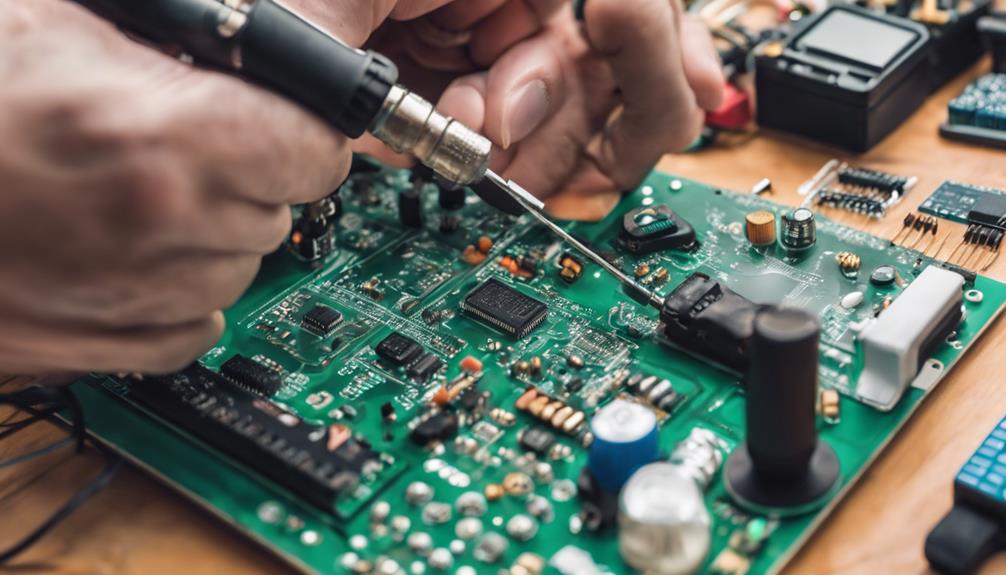

La soldadura manual, una técnica fundamental en el ensamblaje de productos electrónicos, abarca varios métodos que se adaptan a tipos de componentes y configuraciones de PCB específicos. Esta versatilidad es importante para lograr un ensamblaje de PCB confiable.

Cuando se trata de soldadura manual, se necesita una técnica adecuada y atención al detalle para producir uniones de alta calidad.

Para garantizar conexiones confiables, es vital dominar los siguientes métodos de soldadura manual:

- Soldadura por orificio pasante: Inserte los cables de los componentes en los orificios de la PCB, garantizando conexiones seguras y minimizando el riesgo de puentes de soldadura.

- Soldadura por arrastre: Suelde eficazmente componentes montados en superficie aplicando fundente y utilizando un soldador con precisión.

- Colocación de componentes: Coloque componentes estratégicamente para evitar puentes de soldadura y juntas frías, asegurando una excelente funcionalidad de PCB.

Conceptos básicos de soldadura de montaje en superficie

En la soldadura de montaje superficial, la colocación precisa de los componentes y la aplicación precisa de la pasta de soldadura son fundamentales para lograr uniones confiables. Dominar estas habilidades es esencial para producir ensamblajes electrónicos de alta calidad.

En esta sección, examinaremos los aspectos clave de la soldadura de montaje en superficie, que incluyen:

- Técnicas de colocación de componentes.

- Aplicación de pasta de soldadura

- Métodos de retrabajo y reparación.

Técnicas de colocación de componentes

Alineación y orientación precisas de componentes en la superficie de la PCB es de suma importancia, ya que incluso los más mínimos errores de colocación pueden comprometer la fiabilidad de todo el conjunto. En soldadura de montaje en superficie, los componentes se montan directamente sobre la superficie de la PCB sin que los cables pasen por los orificios, lo que hace que la colocación precisa sea fundamental.

Lograr esto, se aplica pasta de soldadura a las almohadillas de PCB antes de colocar los componentes, lo que facilita la adhesión y las conexiones eléctricas.

Adecuado técnicas de colocación de componentes son esenciales para garantizar la confiabilidad y el rendimiento generales del conjunto de PCB. A continuación se presentan algunas consideraciones clave para la colocación eficaz de componentes:

- Equipos automatizados como máquinas de recoger y colocar puede ayudar a agilizar el proceso de colocación de componentes para una soldadura eficiente de montaje en superficie.

- Los componentes deben estar alineados con precisión con las almohadillas de PCB para garantizar conexiones eléctricas adecuadas.

- La aplicación de soldadura en pasta y la colocación de componentes deben coordinarse cuidadosamente para evitar desalineaciones y garantizar juntas confiables.

Aplicación de pasta de soldadura

Preciso aplicación de pasta de soldadura es fundamental para lograr uniones de soldadura confiables y consistentes, ya que influye directamente en la calidad de la soldadura de montaje en superficie proceso. La composición, el tamaño de las partículas y el contenido de fundente de la soldadura en pasta juegan un papel vital para lograr juntas de soldadura de alta calidad.

Para garantizar resultados óptimos, precisa técnicas de impresión de plantillas Se emplean para depositar la cantidad correcta de pasta de soldadura en el almohadillas de PCB. Esta aplicación controlada es esencial para una conexión exitosa de los componentes.

La aplicación inadecuada de soldadura en pasta puede provocar defectos de unión de soldadura, comprometiendo la confiabilidad general y el rendimiento del conjunto de PCB. Controlando la temperatura de la soldadura en pasta proceso de reflujo, incluidas las etapas de calentamiento y enfriamiento, los fabricantes pueden lograr uniones de soldadura de alta calidad.

La aplicación adecuada de soldadura en pasta garantiza una cobertura precisa y consistente en las almohadillas de PCB, allanando el camino para una soldadura exitosa de montaje en superficie. Al dominar la aplicación de soldadura en pasta, los fabricantes pueden minimizar los defectos en las uniones de soldadura y producir conjuntos de PCB confiables.

Retrabajo y reparación

El retrabajo y la reparación son pasos esenciales en la soldadura de montaje superficial, ya que permiten corregir defectos e imperfecciones que pueden surgir durante el proceso de ensamblaje. Estos pasos exigen precisión y habilidad para garantizar uniones de soldadura confiables y de alta calidad en PCB. Rehacer implica reparar defectos en Componentes SMT sin dañar la PCB y, a menudo, es necesario abordar puentes de soldadura, desecharo componentes desalineados.

Para lograr un retrabajo exitoso, los técnicos utilizan herramientas especializadas y técnicas, incluyendo:

- Estaciones de retrabajo con pistolas de aire caliente o soldadores para retirar y reemplazar componentes con precisión

- Aplicación adecuada del fundente y calentamiento uniforme de los componentes para evitar daños.

- Trenza para desoldar para eliminar el exceso de soldadura y limpiar la superficie de la PCB

Mejores prácticas de soldadura por reflujo

Al implementar soldadura por reflujo, es esencial establecer un sistema bien controlado perfil térmico, ya que este parámetro crítico del proceso influye directamente en la calidad y confiabilidad del resultado. juntas de soldadura. Al aplicar pasta de soldadura Para las almohadillas de los componentes, la soldadura por reflujo permite un control preciso sobre el proceso de soldadura. Adecuado perfil de temperatura Garantiza que la soldadura en pasta se derrita, humedezca y solidifique correctamente, lo que da como resultado uniones confiables.

Este proceso automatizado elimina los errores de soldadura manual, reduce los puentes de soldadura y garantiza uniones de soldadura consistentes y uniformes. Además, las máquinas de soldadura por reflujo optimizan eficiencia de producción, consistencia de calidad y confiabilidad general de conjuntos de PCB. Al dominar las mejores prácticas de soldadura por reflujo, los fabricantes pueden lograr ensamblajes de PCB de alta calidad y confiabilidad.

Para lograr resultados excelentes, es fundamental controlar cuidadosamente las velocidades de calentamiento, las temperaturas de remojo y las fases de enfriamiento durante el proceso de reflujo. Al hacerlo, los fabricantes pueden garantizar que sus conjuntos de PCB cumplan con los más altos estándares de calidad y confiabilidad.

Soldadura por ola para ensamblaje de PCB

En el ámbito del ensamblaje de PCB, la soldadura por ola se destaca como un método probado y verdadero para crear uniones de soldadura robustas en componentes con orificios pasantes. Este proceso implica una ola de soldadura fundida que fluye sobre la placa, lo que garantiza una aplicación uniforme de la soldadura y uniones de alta calidad. La soldadura por ola es particularmente eficiente para la producción de gran volumen, ya que reduce el trabajo manual y garantiza una calidad de soldadura constante.

El proceso comienza con la preparación de los componentes con fundente antes de pasar sobre la onda de soldadura, lo que facilita el flujo de soldadura y la formación de juntas. Las máquinas de soldadura por ola están diseñadas para adaptarse a diferentes tamaños de PCB y densidades de componentes, con velocidades de transportador ajustables y alturas de onda de soldadura.

Los beneficios clave de la soldadura por ola incluyen:

- Económico: Reduce el trabajo manual y garantiza una calidad de soldadura constante

- Eficiente: Adecuado para producción de gran volumen y componentes de orificio pasante

- Confiable: Garantiza uniones de soldadura robustas y un ensamblaje de PCB de alta calidad

Técnicas de soldadura selectiva

Dentro del ámbito de las técnicas de soldadura selectiva, se pueden emplear varios métodos para lograr mejores resultados. Esto incluye Métodos de soldadura por ola, que utilizan un baño de soldadura fundida para unir componentes.

Las técnicas de soldadura manual dependen de la destreza y precisión manuales.

La soldadura asistida por robótica aprovecha la automatización para mejorar la precisión.

Métodos de soldadura por ola

Al emplear métodos de soldadura por ola, los fabricantes pueden ensamblar de manera eficiente placas de circuito impreso (PCB) sumergiendo toda la placa en una ola de soldadura fundida, lo que facilita conexiones rápidas y confiables. Esta técnica es particularmente adecuada para componentes de orificio pasante, lo que permite una producción de gran volumen con resultados consistentes. La soldadura por ola ofrece una solución automatizada para el ensamblaje de PCB, lo que reduce el riesgo de error humano y aumenta la eficiencia general.

Éstos son algunos de los beneficios clave de los métodos de soldadura por ola:

- Montaje eficiente: La soldadura por ola permite conexiones rápidas y confiables, lo que la hace ideal para producciones de gran volumen.

- Defectos de soldadura reducidos: Al sumergir toda la placa en una ola de soldadura fundida, la soldadura por ola minimiza el riesgo de defectos de soldadura, lo que garantiza uniones de soldadura de alta calidad.

- Solución automatizada: La soldadura por ola ofrece una solución automatizada para el ensamblaje de PCB, lo que reduce el riesgo de error humano y aumenta la eficiencia general.

A diferencia de la soldadura selectiva, que se dirige a áreas específicas de la PCB, la soldadura por ola es un enfoque más integral que se puede utilizar para una amplia gama de conjuntos de PCB. Al comprender los principios de la soldadura por ola, los fabricantes pueden optimizar sus procesos de ensamblaje de PCB y mejorar la confiabilidad general del producto.

Técnicas de soldadura manual

Para un control preciso del proceso de soldadura, las técnicas de soldadura manual, también conocidas como soldadura selectiva, son esenciales para ensamblar placas de circuito impreso con disposiciones de componentes complejas. Esta técnica permite soldar componentes específicos, garantizando conexiones confiables y minimizando el riesgo de sobrecalentamiento o daño de componentes cercanos.

Las técnicas de soldadura selectiva son particularmente útiles cuando se trabaja con componentes de orificio pasante, donde la precisión es vital. Al utilizar un soldador con punta fina, los técnicos de ensamblaje pueden aplicar soldadura con precisión en las áreas deseadas, reduciendo el riesgo de defectos de soldadura.

| Método de soldadura | Ventajas | Aplicaciones |

|---|---|---|

| Soldadura selectiva | Control preciso, minimiza el riesgo de sobrecalentamiento. | Conjuntos de PCB complejos, componentes de orificio pasante |

| Soldadura por ola | Alto rendimiento, rentable | Producción de PCB de gran volumen |

| Soldadura manual | Flexibilidad, adaptabilidad | Desarrollo de prototipos, producción en pequeños lotes. |

Soldadura asistida por robótica

Aprovechando el control de precisión que ofrecen las técnicas de soldadura manual, la soldadura selectiva asistida por robótica lleva este concepto al siguiente nivel al aprovechar la automatización para lograr una precisión y consistencia incomparables en el ensamblaje de PCB. Esta tecnología permite un control preciso sobre el proceso de soldadura, garantizando una calidad constante de las uniones de soldadura y reduciendo el error humano en el proceso de ensamblaje.

La soldadura asistida por robótica es particularmente efectiva para diseños de PCB complejos con diferentes tamaños y densidades de componentes. Las máquinas de soldadura selectiva pueden apuntar a áreas específicas de la PCB para la aplicación de soldadura, lo que garantiza conexiones precisas y confiables.

Algunos beneficios clave de la soldadura asistida por robótica incluyen:

- Eficiencia y rendimiento mejorados: La soldadura selectiva automatizada agiliza el proceso de ensamblaje, reduce el tiempo de producción y aumenta la productividad general.

- Precisión y consistencia mejoradas: La soldadura asistida por robótica garantiza una calidad constante de las uniones de soldadura, lo que reduce el riesgo de defectos y mejora la confiabilidad general de la PCB.

- Mayor flexibilidad: La soldadura asistida por robótica puede adaptarse a diseños de PCB complejos y diferentes tamaños de componentes, lo que la convierte en una solución ideal para diversos requisitos de ensamblaje.

Fundamentos de formación de juntas de soldadura

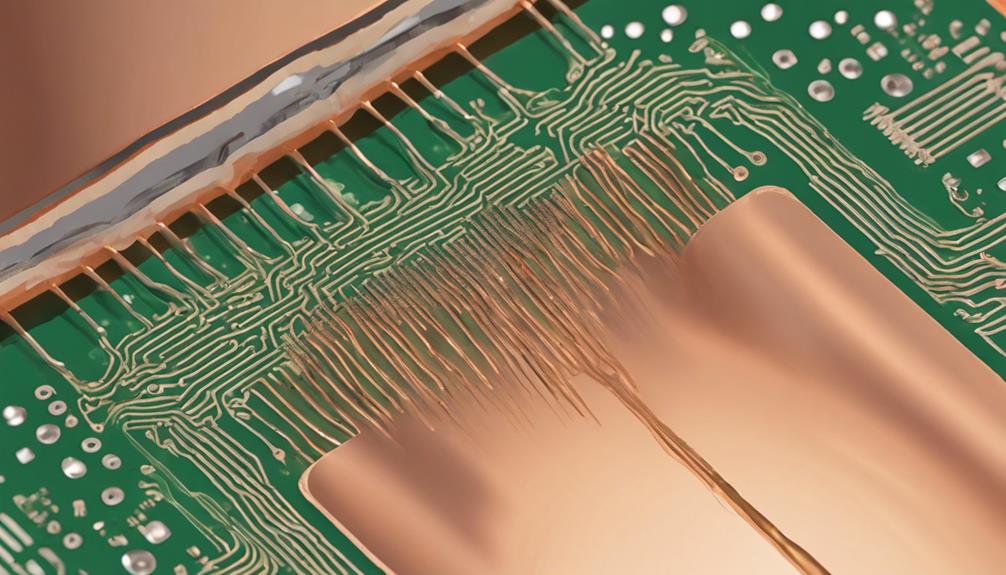

Durante el proceso de soldadura, soldadura fundida Fluye hacia el espacio entre los componentes metálicos de una placa de circuito impreso (PCB), formando una unión fuerte y confiable que garantiza la continuidad eléctrica y fuerza mecánica. Esta formación de juntas de soldadura es un aspecto esencial del ensamblaje de PCB, ya que establece una conexión segura entre los componentes.

Para lograr uniones de soldadura confiables, es necesario control de temperatura es necesario. El rango de temperatura ideal permite que la soldadura se derrita y fluya suavemente, llenando el espacio entre los componentes. Aplicación de fundente También juega un papel fundamental en la formación de juntas de soldadura, ya que elimina óxidos y contaminantes de las superficies metálicas, asegurando una unión limpia y fuerte.

Al controlar la temperatura y aplicar fundente, la soldadura puede fluir libremente, formando una conexión robusta. El posterior proceso de enfriamiento solidifica la soldadura fundida, lo que resulta en una unión fuerte y confiable.

La formación eficaz de juntas de soldadura es crucial para establecer conexiones eléctricas y mejorar la confiabilidad de la PCB. Al dominar los fundamentos de la formación de juntas de soldadura, los fabricantes pueden garantizar la producción de PCB de alta calidad que satisfacen las demandas de la electrónica moderna.

Aplicación y eliminación de fundente

La aplicación adecuada del fundente es vital para facilitar el proceso de soldadura, ya que permite eliminación de óxidos y contaminantes de superficies metálicas, lo que permite una limpieza confiable y juntas de soldadura limpias. Al eliminar los óxidos, el fundente garantiza que la soldadura fluya de manera suave y uniforme, evitando la formación de bolas y puentes de soldadura. Además, la aplicación de fundente ayuda a prevenir la corrosión y asegura Fiabilidad de PCB.

Cuando se trata de la aplicación y eliminación de flux, hay algunas consideraciones clave a tener en cuenta:

- Usar el tipo correcto de fundente para aplicaciones específicas es esencial para una soldadura exitosa.

- Los residuos de fundente deben eliminarse después de soldar para evitar la corrosión y mantener la confiabilidad de la PCB.

- Aplicación adecuada del fundente Garantiza uniones de soldadura limpias y confiables, lo cual es fundamental para el ensamblaje de PCB.

Control de temperatura para soldar

¿Qué rango de temperatura es necesario para lograr un flujo de soldadura y una calidad de unión ideales, y cómo varía esto según el tipo de componentes y soldadura que se utilizan?

La respuesta está en control preciso de la temperatura, a factor crítico en una soldadura exitosa. El temperatura del soldador debe ajustarse de acuerdo con los componentes específicos y las aleaciones de soldadura que se utilizan para evitar daños y garantizar la máxima calidad de la unión.

Las diferentes aleaciones de soldadura tienen distintos requisitos de temperatura, con soldadura libre de plomo Por lo general, requiere temperaturas más altas que la soldadura a base de plomo. El calor excesivo puede provocar daños en los componentes o quemaduras en los PCB, mientras que un calor insuficiente puede provocar daños en los componentes. articulaciones débiles y mala conductividad.

Mantener un temperatura constante durante todo el proceso de soldadura es crucial para lograr uniones de soldadura uniformes y confiables.

El control adecuado de la temperatura es esencial para lograr uniones fuertes y confiables entre los componentes y la PCB. Al comprender los requisitos de temperatura específicos para diversas aleaciones y componentes de soldadura, los fabricantes pueden garantizar juntas de soldadura de alta calidad y prevenir defectos.

Colocación de componentes para soldar

La ubicación precisa de los componentes es fundamental para garantizar conexiones eléctricas confiables y evitar defectos comunes de soldadura, como puentes de soldadura y juntas frías, en conjunto de placa de circuito impreso. La ubicación adecuada garantiza conexiones eléctricas ideales durante la soldadura, y una ubicación incorrecta puede provocar defectos y conexiones deficientes.

Conseguir ensamblaje de PCB de alta calidad, precisión en la colocación de componentes es esencial. Esto implica alinear y orientar los componentes correctamente para formación exitosa de juntas de soldadura. El posicionamiento cuidadoso de los componentes reduce el riesgo de defectos y mejora la confiabilidad general de las uniones de soldadura.

Las consideraciones clave para la ubicación de componentes incluyen:

- Garantizar que los componentes estén correctamente alineados y orientados para una formación ideal de juntas de soldadura.

- mantenimiento espaciado y espacio precisos entre componentes para evitar puentes de soldadura y cortocircuitos

- Verificación de la polaridad y orientación de los componentes para evitar errores de conexión eléctrica.

Seguridad y precauciones de soldadura

El manejo seguro de materiales de soldadura, particularmente soldadura a base de plomo, es esencial para prevenir efectos adversos para la salud y mantener un entorno de trabajo seguro. La seguridad de la soldadura implica el manejo adecuado de estos materiales para minimizar la exposición a sustancias nocivas.

Agotador equipo de protección como guantes y mascarillas es importante para reducir la exposición a humos de soldadura, que puede causar problemas respiratorios. Adecuado ventilación También es crucial para disipar estos humos y mantener un entorno de trabajo seguro.

También es necesario lavarse las manos periódicamente después de soldar para minimizar el riesgo de contaminación por plomo. Además, siguiendo lo establecido reglas de seguridad y regulaciones garantizan un proceso de soldadura seguro y protegen contra peligros.

Preguntas frecuentes

¿Cuál es la regla general para soldadura de alta confiabilidad?

Casualmente, la búsqueda de soldadura de alta confiabilidad es sinónimo de adherirse a estrictos estándares de la industria.

La regla general para lograr una soldadura de alta confiabilidad es garantizar una formación uniforme de las uniones de soldadura, una alineación adecuada de los componentes y temperaturas de soldadura controladas. Aplicación adecuada de fundente y técnicas de inspección rigurosas, que incluyen inspección visual y el análisis de rayos X, también son vitales.

¿Cuál es la regla número uno de soldadura?

La regla número uno de soldadura es calentar simultáneamente tanto el cable del componente como la almohadilla de PCB. Este paso esencial garantiza un flujo de soldadura adecuado y crea una conexión confiable. conexión eléctrica.

No calentar ambos elementos juntos puede resultar en juntas frias, comprometiendo la conductividad eléctrica. Cumplir con esta regla fundamental es vital para producir uniones de soldadura fuertes y duraderas que garanticen dispositivos electrónicos de alta calidad.

¿Cómo se sueldan componentes a una PCB de forma precisa y segura?

Como la precisión de un relojero suizo, soldar componentes a una PCB exige una atención meticulosa al detalle. Para lograr precisión y seguridad, seleccione un soldador con ajustes de temperatura ajustables para garantizar un control ideal del calor.

Limpie la PCB con alcohol isopropílico para eliminar los contaminantes y luego aplique la cantidad adecuada de soldadura para formar conexiones eléctricas confiables.

Con precisión y precaución, asegure los componentes antes de soldarlos y no lentes de seguridad para proteger sus ojos de salpicaduras de metal fundido.

¿Cuál es el mejor consejo para soldar componentes?

Al soldar componentes, los resultados óptimos dependen de atención a los detalles y adherencia a mejores prácticas. Garantice un entorno y componentes limpios y libres de contaminantes para promover uniones fuertes y confiables.

Utilice un soldador de temperatura ajustable y aplique fundente con prudencia para facilitar el flujo de soldadura y evitar la oxidación. técnica adecuadaEs esencial, incluido estañar la punta del hierro y aplicar cantidades precisas de soldadura.

La inspección posterior a la soldadura es necesaria para detectar defectos y garantizar la calidad.