Η τυπική ροή της διαδικασίας κατασκευής Η/Υ περιλαμβάνει μια σειρά από ακριβή και σχολαστικά βήματα, από δημιουργία σχεδίου και διάταξης προς την τελική επιθεώρηση και συσκευασία, εξασφαλίζοντας την παραγωγή πλακών τυπωμένων κυκλωμάτων (PCB) υψηλής ποιότητας με εξαιρετική απόδοση και αξιοπιστία. Η διαδικασία ξεκινά με τη δημιουργία σχεδίου και διάταξης, ακολουθούμενη από την κατασκευή βασικού υλικού, επεξεργασία εσωτερικής γραμμής, εργασίες στρώσης και διάτρησης, επιμετάλλωση και επιθεώρηση πάνελ και επιχάλκωση και επικασσιτεροποίηση διαδικασίες. Καθώς εξερευνούμε κάθε στάδιο με περισσότερες λεπτομέρειες, οι πολυπλοκότητες και οι αποχρώσεις της κατασκευής υπολογιστή θα έρθουν στο φως, αποκαλύπτοντας τις περιπλοκές αυτής της περίπλοκης διαδικασίας.

Βασικά Takeaways

- Η διαδικασία κατασκευής PCB ξεκινά με τη σχεδίαση και τη δημιουργία διάταξης με χρήση εξειδικευμένου λογισμικού, ακολουθούμενη από εξαγωγή σε μορφή Gerber.

- Η κατασκευή υλικού πυρήνα περιλαμβάνει τη δημιουργία ενός σύνθετου εποξειδικής ρητίνης ενισχυμένου με υαλοβάμβακα με ελεγχόμενο πάχος και σύνθεση για ακεραιότητα σήματος.

- Το στάδιο επεξεργασίας της εσωτερικής γραμμής περιλαμβάνει επίστρωση υλικού, δημιουργία σχεδίου γραμμής και αφαίρεση χαλκού για τη δημιουργία του επιθυμητού σχεδίου κυκλώματος.

- Το στάδιο των εργασιών στρώσης και διάτρησης περιλαμβάνει τη συγκόλληση πλακών πυρήνα με φύλλο χαλκού, διάτρηση ακριβείας και εξοπλισμό ακτίνων Χ για ακριβή τοποθέτηση.

- Τα τελικά στάδια περιλαμβάνουν την επιμετάλλωση πάνελ, την επιμετάλλωση με χαλκό, την επίστρωση κασσίτερου και την επεξεργασία του εξωτερικού στρώματος, που ακολουθείται από αυστηρή επιθεώρηση και συσκευασία.

Δημιουργία σχεδίασης και διάταξης

Κατά τα αρχικά στάδια του Κατασκευή PCB, ένα κρίσιμο βήμα είναι η δημιουργία ενός ακριβούς σχεδιασμού και διάταξης, που θέτει τα θεμέλια για το σύνολο διαδικασία παραγωγής. Αυτό το στάδιο περιλαμβάνει τη χρήση εξειδικευμένο λογισμικό σχεδιασμού PCB να δημιουργήσετε ένα λεπτομερής διάταξη απο πλακέτα τυπωμένου κυκλώματος. Ο σχεδιασμός πρέπει να είναι σχολαστικά κατασκευασμένος για να εγγυάται ότι το τελικό προϊόν πληροί τις απαιτούμενες προδιαγραφές και πρότυπα επιδόσεων.

Μόλις ολοκληρωθεί ο σχεδιασμός, εξάγεται Μορφή Gerber, μια τυπική μορφή αρχείου που χρησιμοποιείται στη διαδικασία κατασκευής. Αυτή η μορφή παρέχει μια ακριβή αναπαράσταση της διάταξης του PCB, επιτρέποντας στους κατασκευαστές να κατασκευάσουν με ακρίβεια την πλακέτα.

Για να επαληθευτεί ότι ο σχεδιασμός είναι εφικτός για την κατασκευή, διενεργούνται έλεγχοι Σχεδιασμού για Κατασκευαστικότητα (DFM) για τον εντοπισμό τυχόν πιθανών ζητημάτων που μπορεί να προκύψουν κατά την κατασκευή. Δημιουργώντας έναν ακριβή σχεδιασμό και διάταξη, οι κατασκευαστές μπορούν να εξασφαλίσουν ένα PCB υψηλής ποιότητας που πληροί τις απαιτούμενες προδιαγραφές, ανοίγοντας το δρόμο για επιτυχημένη κατασκευή και κατασκευή.

Κατασκευή βασικών υλικών

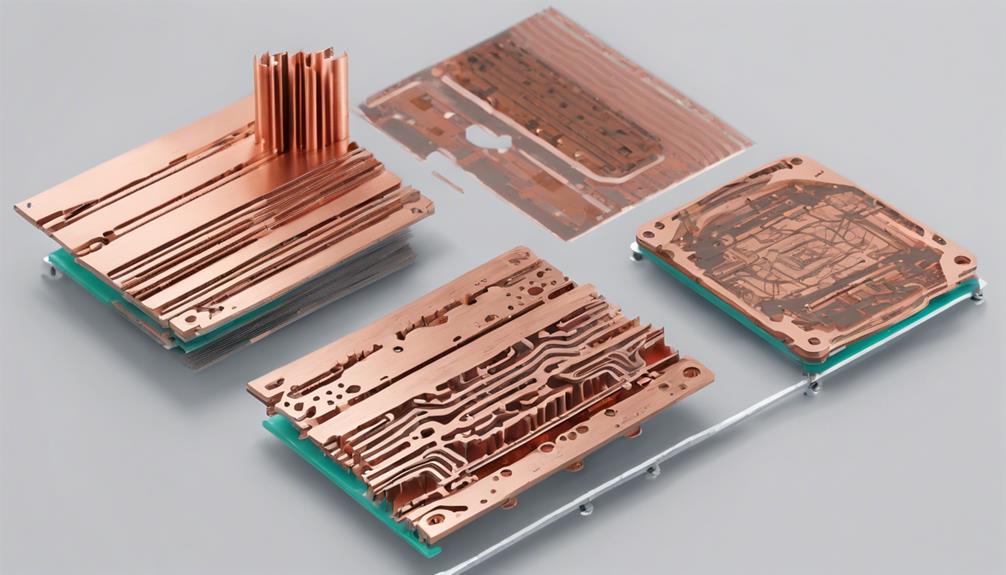

ο κατασκευή πλακών τυπωμένων κυκλωμάτων ξεκινά με τη δημιουργία του υλικό πυρήνα, ένα βασικό συστατικό που αποτελεί τη βάση του PCB, που περιλαμβάνει εποξειδική ρητίνη ενισχυμένη με υαλοβάμβακα και κατέχοντας συγκεκριμένες ιδιότητες που επηρεάζουν σε μεγάλο βαθμό την απόδοση και την αξιοπιστία του πίνακα.

Το υλικό πυρήνα είναι το βασικό υλικό για τα PCB και η διαδικασία κατασκευής του περιλαμβάνει κοπή, στοίβαξη, συμπίεση και επιθεώρηση για να εγγυηθεί ομοιομορφία και ποιότητα.

Οι βασικές πτυχές της κατασκευής υλικών πυρήνα περιλαμβάνουν:

- Δημιουργία σύνθετου εποξειδικής ρητίνης ενισχυμένο με υαλοβάμβακα με ειδικές διηλεκτρική σταθερά και ιδιότητες θερμικής αγωγιμότητας

- Έλεγχος του πάχους και της σύνθεσης του υλικού πυρήνα για την κάλυψη των απαιτήσεων σχεδιασμού για ακεραιότητα σήματος και έλεγχος σύνθετης αντίστασης

- Εφαρμογή μέτρα ποιοτικού ελέγχου για να διασφαλίσει σταθερά χαρακτηριστικά PCB και αξιόπιστη ηλεκτρονική απόδοση

- Διατήρηση ομοιομορφίας στο υλικό του πυρήνα για την αποφυγή διακυμάνσεων στην απόδοση PCB

- Βελτιστοποίηση των ιδιοτήτων του υλικού πυρήνα για την κάλυψη συγκεκριμένων απαιτήσεων εφαρμογής

Επεξεργασία εσωτερικής γραμμής

Στο στάδιο επεξεργασίας εσωτερικής γραμμής της κατασκευής PCB, η διαδικασία επίστρωσης υλικού είναι ένα κρίσιμο βήμα που επιτρέπει τη δημιουργία του σχεδίου κυκλώματος στα εσωτερικά στρώματα. Αυτή η διαδικασία περιλαμβάνει την εφαρμογή μιας φωτοευαίσθητης μεμβράνης πάνω στην πλακέτα πυρήνα, η οποία στη συνέχεια ωριμάζεται για να καθορίσει τα επιθυμητά ίχνη κυκλώματος.

ο διαδικασία δημιουργίας μοτίβων γραμμής εκκινείται επίσης σε αυτό το στάδιο, όπου οι ακριβείς χρόνοι έκθεσης και οι ποσότητες διαλυτών ελέγχονται προσεκτικά για να επιτευχθούν οι απαιτούμενες προδιαγραφές σχεδιασμού κυκλώματος.

Δημιουργία μοτίβων γραμμής

Εφαρμογή φωτοευαίσθητο φιλμ σε στρώματα χαλκού εκκινεί το διαδικασία δημιουργίας μοτίβων γραμμής, ένα κρίσιμο βήμα για τη διαμόρφωση ακριβείας αγώγιμα μονοπάτια στα εσωτερικά στρώματα της πλακέτας τυπωμένου κυκλώματος (PCB). Αυτή η διαδικασία εγγυάται τον ακριβή σχηματισμό αγώγιμων διαδρομών, επηρεάζοντας άμεσα τη λειτουργικότητα και την απόδοση του τελικού PCB.

Ακολουθούν οι βασικές πτυχές της δημιουργίας μοτίβων γραμμής:

- Το φωτοευαίσθητο φιλμ εφαρμόζεται σε στρώματα χαλκού για να δημιουργήσει μια μάσκα με σχέδια

- Η ταινία θεραπεύεται με UV φως για να δημιουργήσετε μια σκληρυμένη μάσκα για χάραξη

- Η σκληρυμένη μάσκα προστατεύει το επιθυμητό μοτίβο χαλκού κατά τη χάραξη

- Η περίσσεια χαλκού αφαιρείται χρησιμοποιώντας α χημικό διάλυμα, αφήνοντας πίσω το επιθυμητό μοτίβο κυκλώματος

- Το μοτίβο που προκύπτει είναι απαραίτητο για τον ακριβή σχηματισμό αγώγιμων διαδρομών στα εσωτερικά στρώματα του PCB

Διαδικασία επίστρωσης υλικού

Κατά τη διαδικασία επικάλυψης υλικού, ονομάζεται ένα φωτοευαίσθητο φιλμ φωτοανθεκτικό εφαρμόζεται σχολαστικά σε σανίδες laminate με επένδυση χαλκού, ανοίγοντας το δρόμο για την ακριβή αναπαραγωγή του σχεδιασμός κυκλώματος στο εσωτερικά στρώματα της πλακέτας τυπωμένου κυκλώματος. Αυτή η διαδικασία είναι ένα κομβικό βήμα στην κατασκευή πλακών τυπωμένου κυκλώματος (PCB).

Το φωτοανθεκτικό στη συνέχεια εκτίθεται σε UV φως μέσω μιας μάσκας μεμβράνης, η οποία μεταφέρει το σχέδιο PCB στο στρώμα χαλκού. ο διαδικασία ανάπτυξης που ακολουθεί περιλαμβάνει τη χρήση χημικών ουσιών για την αφαίρεση του μη εκτεθειμένου φωτοανθεκτικού, αφήνοντας πίσω το ίχνη χαλκού που σχηματίζουν το μοτίβο του κυκλώματος. Αυτή η ακριβής διαδικασία διασφαλίζει την ακριβή αναπαραγωγή του σχεδιασμού του κυκλώματος στα εσωτερικά στρώματα του PCB, κάτι που είναι απαραίτητο για τις επόμενες διαδικασίες κατασκευής.

Η διαδικασία επίστρωσης υλικού είναι ένα κρίσιμο βήμα στην επεξεργασία της εσωτερικής γραμμής, καθώς θέτει τα θεμέλια για τη δημιουργία του σχεδίου κυκλώματος στα εσωτερικά στρώματα του PCB. Με την ακριβή αναπαραγωγή του σχεδιασμού του κυκλώματος, αυτή η διαδικασία θέτει τις βάσεις για την επιτυχημένη κατασκευή PCB υψηλής ποιότητας.

Λειτουργίες στρώσης και διάτρησης

Στο στάδιο των εργασιών στρώσης και διάτρησης της κατασκευής PCB, ο ακριβής έλεγχος του πάχους του στρώματος είναι ζωτικής σημασίας για την εξασφάλιση της δομικής ακεραιότητας της σανίδας.

ο τεχνική διάτρησης οπών που χρησιμοποιείται είναι επίσης σημαντικό, καθώς επηρεάζει άμεσα την ποιότητα του ηλεκτρικές συνδέσεις και τοποθέτηση εξαρτημάτων.

Καθώς εξετάζουμε τις εργασίες στρώσης και διάτρησης, θα επικεντρωθούμε στις βασικές πτυχές του έλεγχος πάχους στρώσης και τεχνικές διάνοιξης οπών που συμβάλλουν σε ένα αξιόπιστο και λειτουργικό PCB.

Έλεγχος πάχους στρώσης

Ο έλεγχος του πάχους του στρώματος στην κατασκευή PCB είναι ζωτικής σημασίας και εξαρτάται σε μεγάλο βαθμό από τις ακριβείς εργασίες διάτρησης για να διασφαλιστεί σταθερό πάχος χαλκού σε κάθε στρώμα. Αυτή η διαδικασία περιλαμβάνει τη συγκόλληση σανίδων πυρήνα με φύλλο χαλκού χρησιμοποιώντας προεμποτισμένο υλικό για να εγγυηθεί ομοιομορφία στο πάχος του στρώματος. Αυτή η ακρίβεια είναι απαραίτητη για τη διασφάλιση της ακεραιότητας του σήματος, του ελέγχου της σύνθετης αντίστασης και της συνολικής απόδοσης του PCB.

Για να επιτευχθεί ακριβής έλεγχος του πάχους του στρώματος, η κατασκευή PCB χρησιμοποιεί μηχανές που οδηγούνται από υπολογιστή που δημιουργούν οπές ακριβείας χωρίς να καταστρέφουν τα στρώματα ή να σκίζουν το φύλλο χαλκού. Οι προηγμένες τεχνικές όπως η χρήση εξοπλισμού ακτίνων Χ για τοποθέτηση κατά τη διάτρηση παίζουν σημαντικό ρόλο στην επίτευξη ακριβούς ελέγχου πάχους στρώσης.

Οι βασικές πτυχές του ελέγχου πάχους στρώσης στην κατασκευή PCB περιλαμβάνουν:

- Έλεγχος πάχους χαλκού μέσω ακριβών εργασιών διάτρησης

- Η διαδικασία στρώσης χρησιμοποιώντας προεμποτισμένο υλικό για ομοιομορφία

- Συγκόλληση πλακών πυρήνα με φύλλο χαλκού για σταθερό πάχος

- Διατήρηση της ακεραιότητας του σήματος και του ελέγχου της σύνθετης αντίστασης μέσω ακριβούς πάχους στρώματος

- Χρήση εξοπλισμού ακτίνων Χ για ακριβή τοποθέτηση κατά τη διάρκεια της διάτρησης

Τεχνικές διάνοιξης οπών

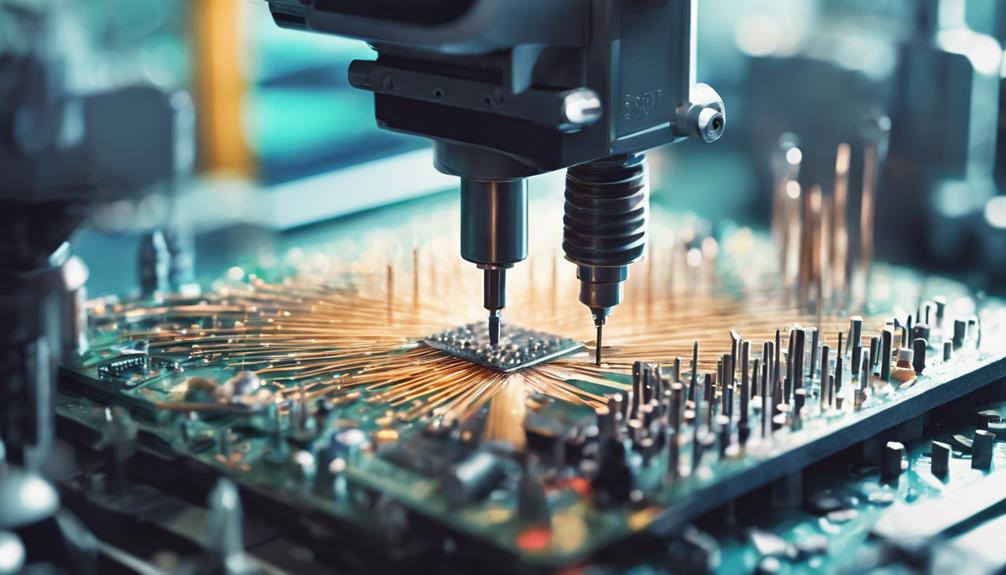

Οι ακριβείς τεχνικές διάνοιξης οπών είναι απαραίτητες Κατασκευή PCB. Επιτρέπουν τη δημιουργία ακριβών οπές στερέωσης για εξαρτήματα και διασυνδέσεις μεταξύ στρωμάτων. Σε αυτή τη διαδικασία, μηχανές που οδηγούνται από υπολογιστή χρησιμοποιούνται για διάτρηση ακριβείας, εξασφαλίζοντας ακριβή τοποθέτηση και διάμετρο οπών.

Για να επιτευχθεί αυτό, εξοπλισμός ακτίνων Χ χρησιμοποιείται για την ακριβή τοποθέτηση στόχων τρυπανιού στα στρώματα PCB κατά τη διάρκεια της διαδικασίας διάτρησης. Επιπροσθέτως, Πλάκες αλουμινίου χρησιμοποιούνται συχνά για την αποφυγή σκισίματος του φύλλου χαλκού στα στρώματα PCB, εξασφαλίζοντας ομαλές εργασίες διάτρησης.

Η διαδικασία διάτρησης είναι κρίσιμη για τη δημιουργία διασυνδέσεων μεταξύ στρωμάτων και εξαρτημάτων πολυστρωματικά PCB. Εξασφαλίζει ευθυγράμμιση των οπών για σωστή τοποθέτηση εξαρτημάτων και ηλεκτρικές συνδέσεις. Με τη χρήση τεχνικές διάτρησης ακριβείας, οι κατασκευαστές PCB μπορούν να επιτύχουν ακριβείς διαμέτρους οπών, επιτρέποντας αξιόπιστες ηλεκτρικές συνδέσεις και τοποθέτηση εξαρτημάτων.

Αυτός ο ακριβής έλεγχος στη διάνοιξη οπών είναι ιδιαίτερα σημαντικός στα πολυστρωματικά PCB, όπου οι ακριβείς διασυνδέσεις είναι απαραίτητες για εξαιρετική απόδοση.

Επιμετάλλωση και επιθεώρηση πάνελ

Κατά τη διάρκεια της επιμετάλλωση πάνελ διαδικασία, ολόκληρο το πάνελ βυθίζεται σε α επιχάλκωση λουτρό για την εναπόθεση ενός ομοιόμορφου στρώματος χαλκού στην επιφάνεια του πάνελ, το οποίο είναι ζωτικής σημασίας για την επίτευξη μέγιστης αγωγιμότητας και απόδοση κυκλώματος. Αυτό το στρώμα χαλκού χρησιμεύει ως βάση για το κύκλωμα του PCB.

Ακολουθεί η επιμετάλλωση με χαλκό επίστρωση κασσίτερου για την πρόληψη της οξείδωσης και τη βελτίωση της ικανότητας συγκόλλησης.

Το πάχος της μεμβράνης χαλκού παρακολουθείται σχολαστικά για να εγγυάται ομοιομορφία και ιδανική αγωγιμότητα.

Μετά την επιμετάλλωση, ο πίνακας υποβάλλεται σε Αυτόματη Οπτική Επιθεώρηση (AOI) για να ανιχνεύσει τυχόν ελαττώματα ή ανωμαλίες στα ίχνη.

Η επεξεργασία του εξωτερικού στρώματος περιλαμβάνει την εφαρμογή μάσκα ύλης συγκολλήσεως, ακολουθούμενη από διαδικασίες καθαρισμού και προσθήκη του στρώμα μεταξοτυπίας για βασικές πληροφορίες PCB.

Η σωστή επιμετάλλωση και η επιθεώρηση πάνελ είναι κρίσιμα βήματα στη διαδικασία κατασκευής Η/Υ, καθώς επηρεάζουν άμεσα τη συνολική ποιότητα και αξιοπιστία του τελικού προϊόντος.

Δευτεροβάθμια Επιθεώρηση και ΑΟΙ

Στο στάδιο της δευτερεύουσας επιθεώρησης, η Αυτόματη Οπτική Επιθεώρηση (AOI) διαδραματίζει κρίσιμο ρόλο στην ανίχνευση ελαττωμάτων ή σφαλμάτων στο Διαδικασία κατασκευής PCB.

Για να εγγυηθούν την ποιότητα και την αξιοπιστία του τελικού προϊόντος, τα συστήματα AOI χρησιμοποιούν προηγμένες μεθόδους ανίχνευσης, συμπεριλαμβανομένων διαφόρων τεχνικών και αλγορίθμων επιθεώρησης.

ο διαδικασία επαλήθευσης στοιχείων είναι επίσης μια ουσιαστική πτυχή του AOI, όπου η ακρίβεια της τοποθέτησης και του προσανατολισμού των εξαρτημάτων ελέγχεται σχολαστικά σε σχέση με τις προδιαγραφές σχεδιασμού.

Μέθοδοι ανίχνευσης AOI

Η μέθοδος ανίχνευσης AOI, μια βασική τεχνική δευτερεύουσας επιθεώρησης στην κατασκευή PCB, αξιοποιεί προηγμένα συστήματα κάμερας και εξελιγμένους αλγόριθμους για να εντοπίσει ένα ευρύ φάσμα ελαττωμάτων τόσο στο επάνω όσο και στο κάτω στρώμα της πλακέτας τυπωμένου κυκλώματος. Αυτή η τεχνολογία διαδραματίζει κρίσιμο ρόλο στη διασφάλιση της ποιότητας των PCB ανιχνεύοντας ελαττώματα όπως λείπουν εξαρτήματα, κακή ευθυγράμμιση και προβλήματα συγκόλλησης.

Τα συστήματα AOI προσφέρουν πολλά πλεονεκτήματα, όπως:

- Βελτιωμένη ακρίβεια: Τα συστήματα AOI μειώνουν τα σφάλματα χειροκίνητης επιθεώρησης, διασφαλίζοντας ότι τα ελαττώματα εντοπίζονται με ακρίβεια και αποτελεσματικότητα.

- Βελτιωμένη απόδοση παραγωγής: Η τεχνολογία AOI σαρώνει γρήγορα ολόκληρη την επιφάνεια PCB, μειώνοντας τον χρόνο παραγωγής και αυξάνοντας τη συνολική απόδοση.

- Ολοκληρωμένη επιθεώρηση: Τα συστήματα AOI επιθεωρούν τόσο το επάνω όσο και το κάτω στρώμα του PCB, διασφαλίζοντας ότι ανιχνεύονται ελαττώματα σε όλα τα στρώματα.

- Μειωμένος χρόνος χειροκίνητου ελέγχου: Τα συστήματα AOI αυτοματοποιούν τη διαδικασία επιθεώρησης, μειώνοντας την ανάγκη για χειροκίνητη επιθεώρηση και ελευθερώνοντας πόρους για άλλες εργασίες.

- Βελτιωμένη ποιότητα PCB: Η τεχνολογία AOI βοηθά στην εγγύηση ότι τα PCB πληρούν τα απαιτούμενα πρότυπα ποιότητας, μειώνοντας τον κίνδυνο ελαττωμάτων και βελτιώνοντας τη συνολική αξιοπιστία του προϊόντος.

Διαδικασία επαλήθευσης στοιχείων

Η ακρίβεια είναι πρωταρχικής σημασίας στο διαδικασία επαλήθευσης στοιχείων, όπου η δευτερεύουσα επιθεώρηση και η τεχνολογία AOI συγκλίνουν για να εγγυηθούν ότι το κατασκευασμένο PCB ευθυγραμμίζεται με την αρχική σχεδίαση.

Κατά τη διάρκεια αυτού του κρίσιμου βήματος, χρησιμοποιούνται συστήματα αυτοματοποιημένης οπτικής επιθεώρησης (AOI) για τον εντοπισμό ελαττωμάτων ή σφαλμάτων στη σχεδίαση PCB. Με τη μόχλευση των καμερών και προηγμένους αλγόριθμους επεξεργασίας εικόνας, Τα συστήματα AOI συγκρίνουν το κατασκευασμένο PCB με το πρωτότυπα αρχεία σχεδίασης, τον εντοπισμό ελαττωμάτων όπως λείπουν εξαρτήματα, λανθασμένες ευθυγραμμίσεις, προβλήματα συγκόλλησης ή βραχυκυκλώματα.

Αυτό σχολαστική επιθεώρηση διασφαλίζει την ποιότητα και την αξιοπιστία του PCB, αποτρέποντας τη διάδοση των ελαττωμάτων στα επόμενα βήματα κατασκευής. Η διαδικασία επαλήθευσης στοιχείων μέσω του AOI είναι ένα κρίσιμο βήμα για τη διατήρηση της ακεραιότητας και της λειτουργικότητας του τελικό προϊόν PCB.

Επεξεργασία εξωτερικού στρώματος

Κατά το στάδιο επεξεργασίας του εξωτερικού στρώματος, α μάσκα ύλης συγκολλήσεως εφαρμόζεται για την προστασία του ίχνη χαλκού στα εξωτερικά στρώματα της πλακέτας τυπωμένου κυκλώματος (PCB). Αυτό το ζωτικής σημασίας βήμα εγγυάται την ανθεκτικότητα και τη λειτουργικότητα του PCB κατά τη διάρκεια ζωής του.

Η επεξεργασία του εξωτερικού στρώματος περιλαμβάνει περισσότερα από την απλή εφαρμογή μιας μάσκας συγκόλλησης. Περιλαμβάνει επίσης:

- Διαδικασίες καθαρισμού για να αφαιρέσετε τυχόν ρύπους και να εξασφαλίσετε τη σωστή πρόσφυση των εξαρτημάτων

- Εφαρμόζοντας το στρώμα μεταξοτυπίας για την παροχή σημαντικών πληροφοριών, όπως ονομασίες εξαρτημάτων και λογότυπα στο PCB

- Διασφάλιση του τελικό φινίρισμα και προστασία της πλακέτας πριν συναρμολογηθεί σε ηλεκτρονικές συσκευές

- Εγγύηση των PCB αξιοπιστία και απόδοση προστατεύοντας τα ίχνη χαλκού από τη διάβρωση και τη φθορά

- Βελτίωση της συνολικής ποιότητας και αξιοπιστίας του PCB διασφαλίζοντας μια λεία και χωρίς ελαττώματα επιφάνεια

Εφαρμογή μάσκας συγκόλλησης

Μετά την επεξεργασία του εξωτερικού στρώματος, η εφαρμογή μιας μάσκας συγκόλλησης είναι ένα κρίσιμο βήμα για την προστασία των χάλκινων ιχνών και την αποτροπή γεφυρών συγκόλλησης μεταξύ των εξαρτημάτων. Η μάσκα συγκόλλησης, συνήθως πράσινου χρώματος, εφαρμόζεται στην επιφάνεια του PCB χρησιμοποιώντας μια διαδικασία μεταξοτυπίας. Αυτή η διαδικασία παρέχει μόνωση για την πρόληψη βραχυκυκλωμάτων και διάβρωσης, ενισχύοντας έτσι την αξιοπιστία και τη μακροζωία του PCB.

| Οφέλη | Περιγραφή |

|---|---|

| Μόνωση | Αποτρέπει τα βραχυκυκλώματα και τη διάβρωση |

| Αξιοπιστία | Ενισχύει την αξιοπιστία και τη μακροζωία του PCB |

| Εκκενώσεις μάσκας συγκόλλησης | Επιτρέπει την προσάρτηση εξαρτημάτων κατά τη συναρμολόγηση PCB |

Η εφαρμογή μάσκας συγκόλλησης περιλαμβάνει τη σκλήρυνση του εφαρμοζόμενου υλικού για να εξασφαλιστεί η σωστή πρόσφυση και ανθεκτικότητα. Τα ανοίγματα στη μάσκα συγκόλλησης, που ονομάζονται διάκενα μάσκας συγκόλλησης, επιτρέπουν τη σύνδεση εξαρτημάτων κατά τη διαδικασία συναρμολόγησης PCB. Με την εφαρμογή μιας μάσκας συγκόλλησης, η λειτουργικότητα και η απόδοση του PCB προστατεύονται, προστατεύοντας, διασφαλίζοντας τη βέλτιστη λειτουργία και παρατεταμένη διάρκεια ζωής. Αυτό το κρίσιμο βήμα στη ροή της διαδικασίας κατασκευής Η/Υ διαδραματίζει ουσιαστικό ρόλο στην παραγωγή PCB υψηλής ποιότητας.

Διαδικασία Μεταξοτυπίας

Στη διαδικασία μεταξοτυπίας, ο ακριβής έλεγχος προετοιμασία οθόνης και πάχος μελανιού είναι απαραίτητο για την επίτευξη εκτυπώσεων υψηλής ποιότητας.

Η μέθοδος προετοιμασίας οθόνης που χρησιμοποιείται μπορεί να επηρεάσει σημαντικά την τελική ποιότητα εκτύπωσης, με παράγοντες όπως ο αριθμός πλέγματος, το πάχος του γαλακτώματος και η τάση της οθόνης να παίζουν ζωτικό ρόλο.

Μέθοδοι προετοιμασίας οθόνης

Η προετοιμασία της μεταξωτής οθόνης στην κατασκευή PCB περιλαμβάνει μια σχολαστική διαδικασία δημιουργίας του επάνω και του κάτω στρώματος σήματα αναγνώρισης, τα οποία είναι απαραίτητα για τη συναρμολόγηση εξαρτημάτων και τον ποιοτικό έλεγχο. Αυτή η διαδικασία χρησιμοποιεί α διχτυωτή οθόνη με στένσιλ του σχεδίου PCB για να εφαρμόσετε μελάνι στην πλακέτα. Η διαδικασία μεταξοτυπίας προσθέτει ετικέτες, λογότυπα, περιγράμματα εξαρτημάτων και άλλες βασικές σημάνσεις.

Οι ακόλουθες βασικές πτυχές είναι κρίσιμες για την αποτελεσματική προετοιμασία της οθόνης:

- Ένα ανθεκτικό, μελάνι με βάση εποξειδικό χρησιμοποιείται για να εγγυηθεί τη μακροπρόθεσμη αναγνωσιμότητα των σημάτων αναγνώρισης.

- Το στένσιλ του σχεδίου PCB έχει δημιουργηθεί προσεκτικά για να διασφαλιστεί ακριβής αναπαραγωγή του σχεδίου.

- Η σωστή ευθυγράμμιση και η καταχώριση είναι ζωτικής σημασίας για την ακριβή μεταξοτυπία σε PCB.

- Το πλέγμα καθαρίζεται και συντηρείται προσεκτικά για να αποφευχθούν ελαττώματα και να διασφαλιστούν σταθερά αποτελέσματα.

- Η διαδικασία μεταξοτυπίας παρακολουθείται στενά και ελέγχεται για να επιτευχθεί υψηλής ποιότητας έξοδο.

Έλεγχος πάχους μελανιού

Κατά τη διάρκεια της διαδικασία μεταξοτυπίας, η διατήρηση ακριβούς ελέγχου στο πάχος του μελανιού είναι ζωτικής σημασίας για την εξασφάλιση εξαιρετικής αναγνωσιμότητας, ανθεκτικότητας και λειτουργικότητας PCB. Έλεγχος πάχους μελανιού είναι επιτακτική ανάγκη να βεβαιωθείτε ότι ομοιόμορφη εφαρμογή μελανιού στην επιφάνεια του PCB, η οποία επηρεάζει άμεσα την ορατότητα του ετικέτες εξαρτημάτων, λογότυπα και άλλες κρίσιμες πληροφορίες. Το ανεπαρκές πάχος μελανιού μπορεί να οδηγήσει σε κακή αναγνωσιμότητα, σε κίνδυνο την ανθεκτικότητα, και μειωμένη λειτουργικότητα του PCB.

Για να επιτευχθεί ακριβής έλεγχος πάχους μελανιού, ο εξοπλισμός μεταξοτυπίας πρέπει να βαθμονομηθεί με μέγιστη ακρίβεια. Αυτή η βαθμονόμηση διασφαλίζει ότι το επιθυμητό πάχος μελάνης διατηρείται σταθερά σε όλη τη διαδικασία κατασκευής PCB. Εφαρμόζονται μέτρα ποιοτικού ελέγχου για την παρακολούθηση και τη ρύθμιση του πάχους του μελανιού, διασφαλίζοντας ότι πληροί τις απαιτήσεις απαιτούμενα πρότυπα.

Η ομοιόμορφη εφαρμογή του μελανιού αποτρέπει επίσης οξείδωση χαλκού, το οποίο μπορεί να θέσει σε κίνδυνο την απόδοση του PCB. Διατηρώντας τον ακριβή έλεγχο του πάχους του μελανιού, οι κατασκευαστές μπορούν να εγγυηθούν PCB υψηλής ποιότητας που πληρούν τα απαιτούμενα πρότυπα για αναγνωσιμότητα, ανθεκτικότητα και λειτουργικότητα. Αυτό το κρίσιμο βήμα στη διαδικασία μεταξοτυπίας είναι απαραίτητο για την παραγωγή αξιόπιστων και αποτελεσματικών PCB.

Τεχνικές Κατασκευής PCB

Συνδυάζοντας πολλαπλές διαδικασίες, οι τεχνικές κατασκευής PCB μετατρέπουν αποτελεσματικά τις πρώτες ύλες σε λειτουργικές πλακέτες τυπωμένων κυκλωμάτων. Αυτό περιλαμβάνει μια σειρά από ακριβή βήματα που εγγυώνται παραγωγή υψηλής ποιότητας. Αυτές οι τεχνικές περιλαμβάνουν διάφορα στάδια που διασφαλίζουν την παραγωγή PCB υψηλής αξιοπιστίας.

Οι τεχνικές κατασκευής PCB περιλαμβάνουν:

- Προετοιμασία εσωτερικής στρώσης:

- Εκτύπωση εσωτερικών στρωμάτων

- Εφαρμογή φωτοαντίστασης

- Διάνοιξη οπών

- Εφαρμογή φινιρίσματος επιφάνειας

- Ευθυγράμμιση στρώσεων και επιθεώρηση:

- Εξασφάλιση ακριβούς εγγραφής

- Ανίχνευση ελαττώματος

- Σύγκριση με αρχεία Gerber

- Συγκόλληση στρώσης και διάτρηση:

- Χρήση prepreg για συγκόλληση

- Μηχανές γεώτρησης με υπολογιστή

- Εντοπιστές ακτίνων Χ για αναγνώριση κηλίδων

- Τελική παραγωγή και επιθεώρηση:

- Περιλαμβάνει φινίρισμα επιφάνειας

- Επιθεώρηση διασφάλισης ποιότητας

- Πρέσα συγκόλλησης για συγκόλληση στρώσης

- Απεικόνιση με σχέδιο PCB

- Εφαρμογή Photo Resist

- Ελεγχος ποιότητας:

- Διασφάλιση ότι το τελικό προϊόν πληροί τα απαιτούμενα πρότυπα και προδιαγραφές

CCL Κατασκευαστική Διαδικασία

ο Διαδικασία κατασκευής CCL, ένα ζωτικό συστατικό της κατασκευής PCB, περιλαμβάνει μια σειρά από ακριβή βήματα που τελικά καθορίζουν το χαρακτηριστικά μετάδοσης σήματος και αντίσταση σε πλακέτες τυπωμένων κυκλωμάτων. Αυτή η διαδικασία είναι απαραίτητη για τη διασφάλιση της ακεραιότητας και της αξιοπιστίας του σήματος στα PCB.

Η διαδικασία κατασκευής CCL ξεκινά με την κοπή και τη στοίβαξη πολυστρωματικών υλικών πυρήνα, ακολουθούμενη από συμπίεση και επιθεώρηση. ο διαδικασία εσωτερικού στρώματος περιλαμβάνει την εφαρμογή φωτοευαίσθητο φιλμ, σκλήρυνση και αφαίρεση περίσσειας χαλκού για σχηματισμό κυκλώματος. Οι χρόνοι έκθεσης και οι ποσότητες του διαλύτη χαλκού ποικίλλουν ανάλογα με τον τύπο της σανίδας που κατασκευάζεται.

Η ποιότητα της κατασκευής CCL επηρεάζει άμεσα την απόδοση του PCB, καθιστώντας ζωτικής σημασίας τη διατήρηση υψηλών προτύπων σε όλη τη διαδικασία. Με τον έλεγχο παραγόντων όπως επιλογή υλικού, πάχος στρώσης και συνθήκες επεξεργασίας, οι κατασκευαστές μπορούν να βελτιστοποιήσουν τη διαδικασία κατασκευής CCL για να επιτύχουν ιδανικά χαρακτηριστικά μετάδοσης σήματος και σύνθετη αντίσταση.

Laminates και υλικά πυρήνων

Αποτελώντας τα θεμέλια του πλακέτες τυπωμένων κυκλωμάτων, τα ελάσματα περιλαμβάνουν στρώματα από υλικά πυρήνα προσεκτικά επιλεγμένα για τους μηχανική δύναμη, θερμικές ιδιότητες και ηλεκτρικά χαρακτηριστικά. Αυτά τα βασικά υλικά, συμπεριλαμβανομένων εποξική ρητίνη και ίνες γυαλιού, σχηματίζουν τη βασική δομή των ελασμάτων που χρησιμοποιούνται σε Κατασκευή PCB. Η επιλογή των υλικών πυρήνα επηρεάζει σε μεγάλο βαθμό τη συνολική απόδοση του PCB, καθιστώντας σημαντική την επιλογή υλικών που πληρούν συγκεκριμένες απαιτήσεις.

Μερικές βασικές πτυχές των ελασμάτων και των υλικών πυρήνα στην κατασκευή PCB περιλαμβάνουν:

- FR-4, ένα δημοφιλές υλικό πυρήνα, επιλέγεται για την αντοχή και τις μονωτικές του ιδιότητες.

- Προεμποτίστε υλικά, όπως φύλλα υαλοβάμβακα εμποτισμένα με ρητίνη, διασφαλίζουν τη σωστή πρόσφυση μεταξύ των υλικών του πυρήνα και του φύλλου χαλκού.

- Οι πλάκες αλουμινίου χρησιμοποιούνται κατά τη διαδικασία διάτρησης για να αποφευχθεί το σχίσιμο του φύλλου χαλκού και να διασφαλιστεί η ακριβής ευθυγράμμιση των οπών.

- Ο συνδυασμός υλικών πυρήνα και υλικών προεμποτισμού καθορίζει τη μηχανική αντοχή, τις θερμικές ιδιότητες και τα ηλεκτρικά χαρακτηριστικά του PCB.

- Η επιλογή των υλικών πυρήνα είναι ζωτικής σημασίας για την επίτευξη βέλτιστης απόδοσης και αξιοπιστίας PCB.

Τεχνικές γεώτρησης ακριβείας

Με τη βάση των ελασμάτων και των υλικών πυρήνα στη θέση τους, η διαδικασία διάτρησης ακριβείας διαδραματίζει ουσιαστικό ρόλο στην εξασφάλιση ακριβούς τοποθέτησης οπών και συνδεσιμότητας μεταξύ των στρωμάτων σε πλακέτες τυπωμένων κυκλωμάτων πολλαπλών στρώσεων. Στη διαδικασία κατασκευής PCB, η διάτρηση ακριβείας περιλαμβάνει τη χρήση μηχανών που ελέγχονται από υπολογιστή για την ακριβή διάνοιξη οπών για την τοποθέτηση εξαρτημάτων. Η διαδικασία διάτρησης είναι ζωτικής σημασίας για τη διασφάλιση της ευθυγράμμισης και της συνδεσιμότητας μεταξύ των στρωμάτων σε πολυστρωματικά PCB.

| Τεχνολογία διάτρησης | Μέγεθος τρύπας | Εφαρμογή |

|---|---|---|

| Μηχανές διάτρησης CNC | 0,1mm – 1,0mm | Στοιχεία διαμπερούς οπής |

| Τεχνολογία διάτρησης με λέιζερ | 0,01mm – 0,1mm | Μικροβίες, PCB διασύνδεσης υψηλής πυκνότητας |

| Μηχανήματα διάτρησης CNC με άξονες υψηλής ταχύτητας | 0,05mm – 0,5mm | Στοιχεία με λεπτό βήμα |

Οι μηχανές διάτρησης είναι προγραμματισμένες να ακολουθούν τη σχεδίαση που παρέχεται στα αρχεία Gerber για να διασφαλιστεί η ακριβής τοποθέτηση των οπών. Αυτή η ακρίβεια είναι κρίσιμη για την κατασκευή PCB, ειδικά για PCB διασύνδεσης υψηλής πυκνότητας και πολυστρωματικά PCB. Χρησιμοποιώντας τεχνικές διάτρησης ακριβείας, οι κατασκευαστές μπορούν να επιτύχουν PCB υψηλής ποιότητας με αξιόπιστη συνδεσιμότητα και απόδοση.

Είναι η διαδικασία κατασκευής υπολογιστή παρόμοια με τη συναρμολόγηση ηλεκτρονικών πλακών;

Η διαδικασία κατασκευής Η/Υ δεν είναι ακριβώς παρόμοια με τη συναρμολόγηση ηλεκτρονικών πλακών. Ενώ και τα δύο περιλαμβάνουν τη χρήση διαφόρων εξαρτημάτων και τεχνικών συγκόλλησης, το οπτική ροή διαδικασίας για ηλεκτρονικές πλακέτες συνήθως ακολουθεί διαφορετική σειρά και περιλαμβάνει διαφορετικά υλικά και μηχανήματα.

Τελικός έλεγχος και συσκευασία

Με την ολοκλήρωση του διαδικασία κατασκευής, μια αυστηρή τελική επιθεώρηση έχει ξεκινήσει για τον έλεγχο των PCB για ελαττώματα, ακρίβεια διαστάσεων, και τήρηση προδιαγραφών. Αυτό το στάδιο είναι καθοριστικής σημασίας για τη διασφάλιση ότι τα PCB πληρούν τα επιθυμητά πρότυπα ποιότητας.

Τα συστήματα αυτοματοποιημένης οπτικής επιθεώρησης (AOI) χρησιμοποιούνται συνήθως για ενδελεχή επιθεώρηση, αξιοποιώντας την προηγμένη τεχνολογία για τον εντοπισμό ακόμη και των παραμικρών αποκλίσεων.

Οι βασικές πτυχές της τελικής επιθεώρησης και της διαδικασίας συσκευασίας περιλαμβάνουν:

- Έλεγχος για ελαττώματα, όπως σκασίματα, αποκόλληση ή σορτς

- Επαλήθευση της ακρίβειας των διαστάσεων για την εξασφάλιση ακριβούς εφαρμογής και λειτουργικότητας

- Επιβεβαίωση της τήρησης των προδιαγραφών, συμπεριλαμβανομένου του υλικού, του πάχους και του φινιρίσματος

- Προστασία PCB από περιβαλλοντικούς παράγοντες και σωματικές βλάβες κατά τη μεταφορά

- Συσκευασία PCB σε αντιστατικούς σάκους ή κουτιά με επένδυση από αφρό για ασφαλή μεταφορά

Η σωστή συσκευασία είναι απαραίτητη για να διασφαλιστεί ότι τα PCB φτάνουν στον τελικό χρήστη σε άψογη κατάσταση. Εφαρμόζοντας αυτά τα μέτρα, οι κατασκευαστές μπορούν να εγγυηθούν PCB υψηλής ποιότητας που πληρούν τα απαιτούμενα πρότυπα, οδηγώντας τελικά σε βελτιωμένη απόδοση και αξιοπιστία στο τελικό προϊόν.

Συχνές Ερωτήσεις

Ποια είναι τα 4 στάδια της ροής σχεδίασης PCB;

Τα τέσσερα στάδια της ροής σχεδιασμού PCB είναι:

- Η σχηματική αποτύπωση περιλαμβάνει τη δημιουργία μιας γραφικής αναπαράστασης του κυκλώματος χρησιμοποιώντας εξειδικευμένο λογισμικό.

- Η διάταξη PCB είναι όπου τοποθετούνται εξαρτήματα και δρομολογούνται τα ίχνη στην πλακέτα.

- Η επαλήθευση σχεδιασμού επικυρώνει ότι ο σχεδιασμός πληροί τις ηλεκτρικές και φυσικές απαιτήσεις.

- Η έξοδος σχεδίασης παράγει αρχεία Gerber που περιέχουν δεδομένα κατασκευής για την κατασκευή PCB.

Κάθε στάδιο είναι ζωτικής σημασίας για τη διασφάλιση μιας λειτουργικής και αποδοτικής πλακέτας τυπωμένου κυκλώματος.

Ποια είναι τα 17 κοινά στάδια επεξεργασίας παραγωγής στην παραγωγή PCB;

Τα 17 κοινά στάδια επεξεργασίας παραγωγής στην παραγωγή PCB περιλαμβάνουν ένα ευρύ φάσμα δραστηριοτήτων. Η διαδικασία ξεκινά με το σχεδιασμό της διάταξης PCB, ακολουθούμενη από Έλεγχοι DFM και εκτύπωση εσωτερικών στρωμάτων σανίδες laminate.

Τα επόμενα βήματα περιλαμβάνουν ευθυγράμμιση στρώσεων, συγκόλληση εξωτερικών στρωμάτων με υπόστρωμα, διάνοιξη οπών ακριβείας και οριστικοποίηση PCB με φινίρισμα επιφάνειας. Αυστηρές διαδικασίες επιθεώρησης, συμπεριλαμβανομένων αυτόματη οπτική επιθεώρηση και η σάρωση με αισθητήρα λέιζερ, εγγυώνται παραγωγή χωρίς ελαττώματα.

Ποια είναι τα βήματα που περιλαμβάνονται στην κατασκευή PCB;

Η διαδικασία κατασκευής PCB περιλαμβάνει πολλά περίπλοκα βήματα. Αρχικά δημιουργείται η διάταξη σχεδίασης και ακολουθεί α Έλεγχος DFM και σχεδίαση φωτογραφικών ταινιών.

Στη συνέχεια, τα εσωτερικά στρώματα προετοιμάζονται με εκτύπωση, εφαρμογή φωτοαντίστασης, διάτρηση και εφαρμογή φινιρίσματος επιφάνειας και μάσκας συγκόλλησης. Τα στρώματα ευθυγραμμίζονται και επιθεωρούνται χρησιμοποιώντας μηχανές οπτικής διάτρησης και αισθητήρες λέιζερ.

Τα εξωτερικά στρώματα συγκολλούνται, τρυπούνται και επικαλύπτονται με χαλκό, με αποκορύφωμα την τελική παραγωγή και την επιθεώρηση για διασφάλιση ποιότητας.

Ποια είναι η ροή διαδικασίας της συναρμολόγησης PCB;

Καθώς ο μαέστρος ενορχηστρώνει τη συμφωνία των συστατικών, το Διαδικασία συναρμολόγησης PCB ξεδιπλώνεται. Ξεκινά με την προετοιμασία των εξαρτημάτων, όπου τα εξαρτήματα που είναι κατασκευασμένα με ακρίβεια επιλέγονται και οργανώνονται προσεκτικά.

Στη συνέχεια, το αυτοματοποιημένες μηχανές συναρμολόγησης παίρνουν το επίκεντρο, τοποθετώντας και συγκολλώντας με ακρίβεια εξαρτήματα πάνω στην πλακέτα με ακρίβεια και ταχύτητα.

Ο μαέστρος του έλεγχος ποιότητας, AOI, επιθεωρεί το συναρμολογημένο PCB, διασφαλίζοντας την αρμονία μεταξύ μορφής και λειτουργίας.

Η τελευταία κίνηση: λειτουργική δοκιμή, όπου το PCB ζωντανεύει, η απόδοσή του αποτελεί απόδειξη της συμφωνίας της συναρμολόγησης.