Um die Zuverlässigkeit von Leiterplattenbaugruppen (PCBAs) zu gewährleisten, ist eine gründliche Teststrategie mit mehreren Methoden unerlässlich. Sieben effektive Methoden zur Zuverlässigkeitsanalyse sind die Methode des beschleunigten Lebensdauertests (ALT), die Fehlermöglichkeits- und Einflussanalyse (FMEA), die Methode des hochbeschleunigten Lebensdauertests (HALT), die Methode des Temperaturzyklustests, die Methode des Environmental Stress Screening (ESS), Burn-In- und Temperaturtests und In-Circuit-Tests und -Inspektionen. Jede Methode zielt auf bestimmte Aspekte der PCBA-Zuverlässigkeit ab, von der Identifizierung potenzieller Fehlermodi bis hin zur Erkennung latenter Defekte. Durch die Kombination dieser Methoden können Hersteller die allgemeine PCBA-Zuverlässigkeit verbessern und so Produktausfälle verhindern.

Die zentralen Thesen

- Mit den Methoden Accelerated Life Testing (ALT) und Highly Accelerated Life Testing (HALT) lässt sich die Zuverlässigkeit unter beschleunigten Belastungsbedingungen prognostizieren und potenzielle Ausfallarten identifizieren.

- Temperaturwechseltests simulieren reale thermische Belastungen, um die Zuverlässigkeit unter unterschiedlichen thermischen Bedingungen zu bewerten und potenzielle Fehler zu identifizieren.

- Die Fehlermöglichkeits- und Einflussanalyse (FMEA) klassifiziert Fehlerarten, identifiziert potenzielle Fehlerrisiken und erhöht die Zuverlässigkeit durch proaktive Designverbesserungen.

- Durch Environmental Stress Screening (ESS) und Burn-In-Tests werden Schwachstellen und versteckte Defekte bereits in der frühen Entwurfsphase erkannt, wodurch das Risiko kostspieliger Nacharbeiten verringert wird.

- Durch In-Circuit-Tests und -Inspektionen wird die Platzierung der Komponenten überprüft, die Richtigkeit der Polarität sichergestellt und Defekte frühzeitig erkannt, sodass kostengünstige Korrekturen möglich sind.

Methode der beschleunigten Lebensdauerprüfung (ALT)

Accelerated Life Testing (ALT) ist eine wichtige Methode zur Bewertung der Zuverlässigkeit von PCBA-Designs indem sie beschleunigten Stressbedingungen ausgesetzt werden, die das Altern simulieren und Zuverlässigkeit vorhersagen. Diese Methode ist von entscheidender Bedeutung für die Bewertung und Vorhersage der PCBA-Zuverlässigkeit unter extremen Bedingungen.

Durch die Schätzung der erwarteten Lebensdauer durch Ausfallratenanalyse und Extrapolation, ALT bestimmt Lebenserwartung, sodass Designer fundierte Entscheidungen treffen können. ALT ist effektiv bei der Identifizierung potenzielle Fehlerarten frühzeitig, wodurch die Zuverlässigkeit des Designs verbessert werden kann.

Durch die Bestimmung Betriebsgrenzen und AusfallartenALT verbessert die allgemeine Zuverlässigkeit von PCBA-Designs. Durch ALT können Designer potenzielle Fehler identifizieren und eindämmen, das Risiko kostspieliger Neudesigns verringern und die allgemeine Produktzuverlässigkeit verbessern.

Fehlermöglichkeits- und Einflussanalyse (FMEA)

Im Rahmen der PCBA-Zuverlässigkeitsanalyse ist die Fehlermöglichkeits- und Einflussanalyse (FMEA) eine wesentliche Methode, die die Identifizierung und Klassifizierung umfasst Mögliche Fehlermodisowie die Bewertung ihrer Auswirkungen auf die Gesamt Systemzuverlässigkeit.

Um die FMEA effektiv umzusetzen, ist ein systematischer Ansatz erforderlich, der die Klassifizierung der Fehlermodi und Methodik der Effektanalyse.

Fehlermodusklassifizierung

PCBA-Designer und -Hersteller verwenden die Fehlermöglichkeits- und Einflussanalyse (FMEA) als systematische Methode zur Ermittlung potenzieller Fehlermodi, ihrer Ursachen und Auswirkungen auf die PCBA-Zuverlässigkeit. Die FMEA ermöglicht die Klassifizierung von Fehlermodi anhand ihrer Schwere, Wahrscheinlichkeit und Erkennbarkeit und ermöglicht so gezielte Minderungsstrategien.

| Fehlermodusklassifizierung | Beschreibung |

|---|---|

| Kritische Fehlermodi | Auswirkungsstarke Fehlerarten, die sofortige Aufmerksamkeit und Minderungsstrategien erfordern. |

| Hauptfehlerarten | Fehlermodi mit erheblicher Auswirkung auf die PCBA-Zuverlässigkeit, die Designänderungen und Prozessverbesserungen erfordern. |

| Kleinere Fehlerarten | Fehlermodi mit minimaler Auswirkung auf die PCBA-Zuverlässigkeit, die Überwachung und kontinuierliche Verbesserung erfordern. |

Methodik der Effektanalyse

Die Methode der Fehlermöglichkeits- und Einflussanalyse (FMEA) bietet einen strukturierten Ansatz zur Identifizierung und Minderung Potentielle Ausfallrisiken im PCBA-Design, was Herstellern ermöglicht, Verbessern Sie die Zuverlässigkeit durch proaktives Design Verbesserungen.

Durch die Anwendung der FMEA können Konstrukteure systematisch mögliche Fehlerarten und deren Auswirkungen auf PCBA-Zuverlässigkeit. Diese Methode bewertet den Schweregrad, die Wahrscheinlichkeit und die Folgen von Fehlermodi und ermöglicht die Priorisierung von Designverbesserungen. FMEA hilft bei der Auswahl geeignete Minderungsmaßnahmen um die PCBA-Zuverlässigkeit basierend auf identifizierten Fehlermechanismen zu verbessern.

Mit dieser Methode können Hersteller potenzielle Ausfallrisiken proaktiv angehen. Verbesserung der Designrobustheit und die allgemeine Zuverlässigkeit zu verbessern.

Durch die Identifizierung und Eindämmung potenzieller Fehler erleichtert die FMEA die Entwicklung zuverlässigerer PCBAs und verringert die Wahrscheinlichkeit von Fehlern während der Prüfung und im Einsatz.

Methode der hochbeschleunigten Lebensdauerprüfung (HALT)

Die HALT-Methode (Highly Accelerated Life Testing) ist ein wichtiges Werkzeug für die Zuverlässigkeitsanalyse von PCBA. Sie ermöglicht die Identifizierung von Fehlermodi und Schwächen durch beschleunigter Stresstest. Indem PCBAs extremen Umgebungsbedingungen ausgesetzt werden, erleichtert HALT die Erkennung potenzieller Fehler und Mängel und ermöglicht gezielte Verbesserungen.

Durch Umweltbelastungs-Screening Und Identifizierung des FehlermodusHALT liefert wertvolle Einblicke in die Zuverlässigkeit von PCBA. Dies ermöglicht die Entwicklung robusterer und zuverlässigerer Produkte.

Umweltbelastungs-Screening

Häufig verwenden Designer und Hersteller ein Environmental Stress Screening, insbesondere die HALT-Methode (Highly Accelerated Life Testing), um Leiterplattenbaugruppen (PCBAs) an ihre Betriebsgrenzen zu bringen und Schwachstellen im Design aufzudecken. Dieser Ansatz hilft, Schwächen im Design zu identifizieren und garantiert, dass nur robuste und zuverlässige Designs in die Produktion gelangen.

HALT-Tests sind ein wichtiger Schritt im PCBA-Testprozess, da sie den Lebenszyklus des Produkts beschleunigen und reale Umgebungsbedingungen simulieren, um potenzielle Fehler zu erkennen. Indem PCBAs extremen Belastungen ausgesetzt werden, stellen HALT-Tests sicher, dass Konstruktionsfehler frühzeitig erkannt werden. Dies reduziert das Risiko kostspieliger Nacharbeiten und verbessert die allgemeine PCBA-Zuverlässigkeit.

Zu den wichtigsten Vorteilen des Umweltstress-Screenings mit HALT gehören:

- Verbesserte Designzuverlässigkeit: HALT-Tests bringen Komponenten an ihre Grenzen, identifizieren potenzielle Fehlerarten und verbessern die Gesamtzuverlässigkeit des Designs.

- Beschleunigte Lebensdauertests: HALT simuliert die Betriebsdauer mehrerer Jahre in nur wenigen Stunden und reduziert so den Zeit- und Kostenaufwand im Vergleich zu herkömmlichen Testmethoden.

- Thermische Analyse: Der HALT-Test umfasst Thermoschock und Wärmeanalyse, um thermisch bedingte Fehler zu identifizieren.

- Design für Zuverlässigkeit: HALT-Tests helfen Designern bei der Entwicklung zuverlässigerer Produkte, indem potenzielle Schwachstellen bereits in der frühen Entwurfsphase identifiziert und behoben werden.

Identifizierung der Fehlerart

Durch das HALT-Methodekönnen PCBA-Hersteller potenzielle Fehlermodi indem die Baugruppe extreme Umweltstressoren, und identifizieren dadurch Schwachstellen, die sonst verborgen bleiben könnten.

Bei diesem beschleunigten Lebensdauertestverfahren (HALT) wird die PCBA extreme Stressbedingungen, Komponenten an ihre Grenzen bringen, um zu identifizieren Design-Schwächen und Betriebsgrenzen.

Indem die Hersteller die PCBA Umweltbelastungen aussetzen, die über die normalen Betriebsgrenzen hinausgehen, können sie die Ausfallarten ermitteln und so die Zuverlässigkeit des Designs verbessern.

Thermische Analyse und PCB-Fehleranalyse sind integrale Bestandteile von HALT und liefern wertvolle Einblicke in die Reaktion der PCBA auf extreme Bedingungen.

Stresstests unter HALT-Bedingungen helfen dabei, potenzielle Fehlerarten zu identifizieren, sodass Hersteller ihre Designs verfeinern und die Gesamtzuverlässigkeit verbessern können.

Indem die PCBA extremen Umweltbedingungen ausgesetzt wird, können Hersteller Konstruktionsfehler und -schwächen identifizieren, was letztendlich zu zuverlässigeren und robusteren Produkten führt.

Wirksam Identifizierung des Fehlermodus durch HALT können Hersteller ihre Designs optimieren und so die Produktion hochwertiger, zuverlässiger PCBAs sicherstellen.

Temperaturzyklus-Testmethode

Durch wiederholte Temperaturschwankungen werden PCBAs bei Temperaturwechseltests simuliert, wodurch reale thermische Belastungen simuliert werden, um die Zuverlässigkeit unter unterschiedlichen thermischen Bedingungen zu bewerten. Diese Methode ist wichtig, um die Zuverlässigkeit von PCBAs unter thermischer Belastung zu bewerten, die aufgrund von thermischer Ausdehnung und Kontraktion zu Ausfällen führen kann.

Temperaturwechseltests sind eine gängige Methode, um reale Temperaturschwankungen zu simulieren, denen PCBAs ausgesetzt sein können. Indem PCBAs thermischem Stress ausgesetzt werden, hilft diese Methode dabei, Fehler aufgrund von Temperaturschwankungen vorherzusagen und zu verhindern.

Hier sind einige wichtige Aspekte von Temperaturzyklustests:

- Identifiziert potenzielle Fehler:

Temperaturzyklustests helfen dabei, potenzielle Fehler zu identifizieren, die durch thermische Ausdehnung und Kontraktion in PCBAs verursacht werden.

- Bewertet die Zuverlässigkeit:

Diese Methode ist von entscheidender Bedeutung für die Bewertung der Zuverlässigkeit von PCBAs unter unterschiedlichen thermischen Bedingungen.

- Simuliert reale Bedingungen:

Temperaturzyklustests simulieren reale Temperaturschwankungen, denen PCBAs ausgesetzt sein können.

- Prognostiziert und verhindert Ausfälle:

Environmental Stress Screening (ESS) Methode

Neben Temperaturwechseltests ist das Environmental Stress Screening (ESS) eine weitere wichtige Methode zur Bewertung der PCBA-Zuverlässigkeit. Dabei werden PCBA-Einheiten Umweltbelastungen wie Temperatur, Vibration und Feuchtigkeit ausgesetzt, um versteckte Defekte vor dem Versand zu identifizieren. Dieser Herstellungsprozess ist darauf ausgelegt, Defekte zu beseitigen und die Zuverlässigkeit von PCBA-Einheiten zu verbessern.

ESS ist ein wesentlicher Schritt zur Gewährleistung der Zuverlässigkeit von PCBA-Einheiten, da potenzielle Fehler bereits früh im Herstellungsprozess erkannt werden. Indem die Einheiten Umweltbelastungen ausgesetzt werden, können Hersteller schwache Einheiten aussortieren, die im Einsatz ausfallen könnten, und so die Gesamtzuverlässigkeit ihrer Produkte verbessern.

| Umweltbelastung | Zweck | Vorteile |

|---|---|---|

| Temperatur | Temperaturbedingte Defekte erkennen | Verbessert die Zuverlässigkeit und reduziert Feldausfälle |

| Vibration | Identifizieren Sie vibrationsbedingte Defekte | Verbessert die Produkthaltbarkeit |

| Feuchtigkeit | Identifizieren Sie feuchtigkeitsbedingte Mängel | Reduziert Garantieansprüche |

Burn-In- und Temperaturtests

Um die Zuverlässigkeit von PCBAs sicherzustellen, sind Burn-In- und Temperaturtests wichtige Methoden zur Erkennung versteckter Defekte und zur Bewertung der Leistung unter thermischer Belastung.

Beim Burn-In-Test wird die PCBA über einen längeren Zeitraum erhöhten Temperaturen und Betriebsbelastungen ausgesetzt, um versteckte Defekte zu identifizieren. Diese Methode hilft dabei, Ausfälle zu erkennen, die zu einer Mortalität des Säuglingsalters führen, indem die Komponenten vor dem Einsatz hohen Temperaturen ausgesetzt werden.

Andererseits wird durch Temperaturtests die PCBA-Zuverlässigkeit unter unterschiedlichen Temperaturbedingungen beurteilt, um sicherzustellen, dass die Komponenten thermischen Belastungen standhalten können.

Die Vorteile von Burn-In- und Temperaturtests lassen sich wie folgt zusammenfassen:

- Erkennung versteckter Mängel: Durch Burn-In-Tests werden Defekte identifiziert, die bei ersten Tests möglicherweise nicht erkennbar sind.

- Bewertung der thermischen Belastung: Temperaturtests gewährleisten die PCBA-Leistung in extremen Temperaturbereichen.

- Vermeidung vorzeitiger Ausfälle: Beide Methoden tragen dazu bei, vorzeitige Ausfälle im Feld zu verhindern, indem Mängel frühzeitig erkannt und behoben werden.

- Verbesserte PCBA-Zuverlässigkeit: Burn-In- und Temperaturtests sind unerlässlich, um die Zuverlässigkeit von PCBAs in rauen Umgebungen sicherzustellen.

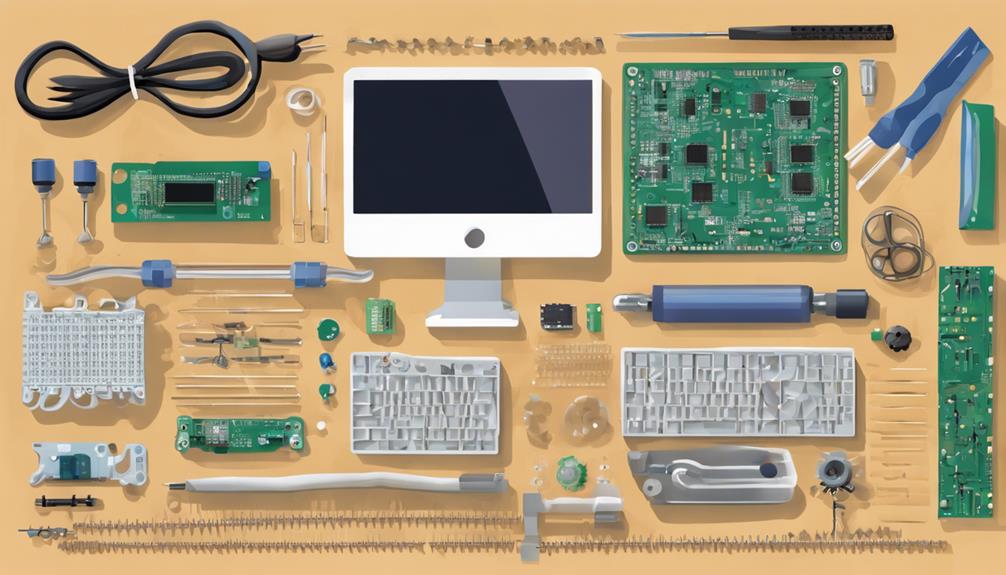

In-Circuit-Tests und -Inspektionen

Als wesentlicher Schritt im PCBA-Testprozess ermöglicht In-Circuit Testing (ICT) die Überprüfung der Komponentenplatzierung, Polarität und Funktionalität auf montierten PCBAs, erkennt Defekte und garantiert die Einhaltung von Designspezifikationen und Qualitätsstandards. Bei dieser Testmethode werden Nagelbettvorrichtungen verwendet, um Komponenten zu testen, ohne die Platine einzuschalten. Dadurch können Komponentendefekte wie Kurzschlüsse, Unterbrechungen und falsche Werte erkannt werden.

ICT ist eine wichtige Fehleranalysetechnik, da sie Defekte bereits früh im Produktionsprozess erkennen kann und so kostengünstige Korrekturen vor der Bereitstellung ermöglicht. Indem sie garantiert, dass PCBAs die Designspezifikationen und Qualitätsstandards erfüllen, spielt ICT eine entscheidende Rolle bei der Zuverlässigkeitsanalyse.

| IKT-Vorteile | Fehlererkennung | Vorteile |

|---|---|---|

| Überprüft die Platzierung der Komponenten | Kurzschlüsse, Unterbrechungen, falsche Werte | Frühzeitige Defekterkennung |

| Stellt die Polaritätsrichtigkeit sicher | Bauteildefekte | Kostengünstige Korrekturen |

| Testet die Funktionalität | Verbesserte Zuverlässigkeit | |

| Einhaltung von Normen | ||

| Reduzierte Produktionskosten |

Häufig gestellte Fragen

Was ist ein Zuverlässigkeitstest für Pcba?

Ein Zuverlässigkeitstest für PCBA ist eine systematische Bewertung der Fähigkeit einer Leiterplatte, innerhalb angegebene Parameter über die vorgesehene Lebensdauer.

Bei dieser Bewertung werden reale Umweltbelastungen wie Temperaturschwankungen, Vibrationen und Feuchtigkeit simuliert, um Mögliche Fehlermodi, schwache Komponenten und Konstruktionsfehler.

Welche 7 Arten von PCB-Testmethoden gibt es?

Wie ein Meisterweber, der PCB-Testprozess verknüpft mehrere Auswertungsstränge, um ein Geflecht der Zuverlässigkeit zu schaffen.

Die 7 Arten von PCB-Testmethoden bilden die Grundlage dieser Bewertung.

Bei mechanischen Tests wird die strukturelle Integrität geprüft, während bei thermischen Tests die Leistung bei unterschiedlichen Temperaturen bewertet wird.

Elektrische Tests prüfen die Konnektivität, Vibrationstests simulieren reale Bedingungen und Umweltprüfungen beurteilt die Beständigkeit gegen Nässe und Feuchtigkeit.

Chemische Tests und Tests mit ionisierender Strahlung vervollständigen die gründliche Bewertung der PCB-Zuverlässigkeit.

Welche Methode wird zum Testen von Leiterplatten verwendet?

Beim Testen von Leiterplatten werden mehrere Methoden eingesetzt, um die Zuverlässigkeit zu gewährleisten und Defekte zu erkennen. Die automatische optische Inspektion (AOI) wird häufig verwendet, um Defekte wie fehlende Komponenten oder Fehlausrichtungen zu erkennen.

Darüber hinaus wird In-Circuit Testing (ICT) zum Funktionstesten und Überprüfen der Komponentenplatzierung und der Qualität der Lötstellen eingesetzt.

Diese Methoden sind von entscheidender Bedeutung für die Identifizierung von Defekten und die Gewährleistung der Zuverlässigkeit von Leiterplattenbaugruppen.

Was maximiert die Effektivität des Leiterplattentests?

Um die Wirksamkeit der Prüfung einer Leiterplatte zu maximieren, ist die Durchführung einer gründlichen Reihe von Tests von entscheidender Bedeutung. Dazu gehören mechanisch, thermische, elektrische und umweltbedingte Belastungstests zur Identifizierung potenzieller Fehler und Schwachstellen.