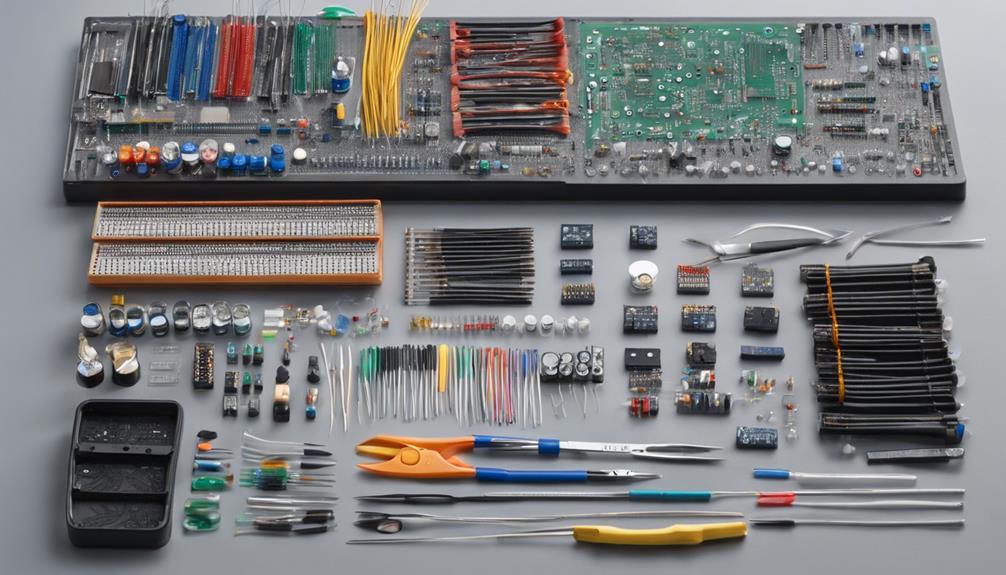

Meisterung Lötgrundlagen ist wichtig für zuverlässige Leiterplattenbestückung, da es sich um präzise Wärmeübertragung, kontrollierter Lötfluss und genaue Bauteilplatzierung, um starke Bindungen und zuverlässige elektrische Verbindungen herzustellen. Das Verständnis der Lötgrundlagen, einschließlich der richtigen Temperaturkontrolle, Flussmittelanwendung und Bauteilplatzierung, ist für eine erfolgreiche Leiterplattenmontage von entscheidender Bedeutung. Durch das Verständnis dieser Grundlagen können Hersteller qualitativ hochwertige Verbindungen garantieren, Defekte minimieren und einen zuverlässigen Leiterplattenbetrieb sicherstellen. Darüber hinaus ist die Erforschung fortgeschrittene Techniken, wie Reflow-Löten und Oberflächenmontagelöten, können zu verbesserter Effizienz und Präzision bei der Leiterplattenmontage führen.

Die zentralen Thesen

- Sorgen Sie für eine ordnungsgemäße Temperaturkontrolle, um starke und zuverlässige Verbindungen zu erzielen, denn das ist für die Beherrschung der Lötgrundlagen von entscheidender Bedeutung.

- Tragen Sie auf jede Verbindung die richtige Menge Lötzinn auf. Achten Sie dabei auf einen perfekten Lötfluss und entfernen Sie überschüssiges Lötzinn mit einem Entlötlitze.

- Verstehen Sie, wie wichtig Flussmittel für den Lötfluss und die Qualität der Verbindung sind, und lernen Sie, es richtig aufzutragen und zu entfernen.

- Erlernen Sie Handlötmethoden, einschließlich Durchstecklöten und Schlepplöten, für zuverlässige Verbindungen von oberflächenmontierten Komponenten.

- Achten Sie auf die Platzierung der Komponenten und stellen Sie eine genaue Ausrichtung und Orientierung sicher, damit die Lötstellen erfolgreich gebildet werden und die Leiterplattenmontage zuverlässig verläuft.

Grundlegende Löttechniken für Anfänger

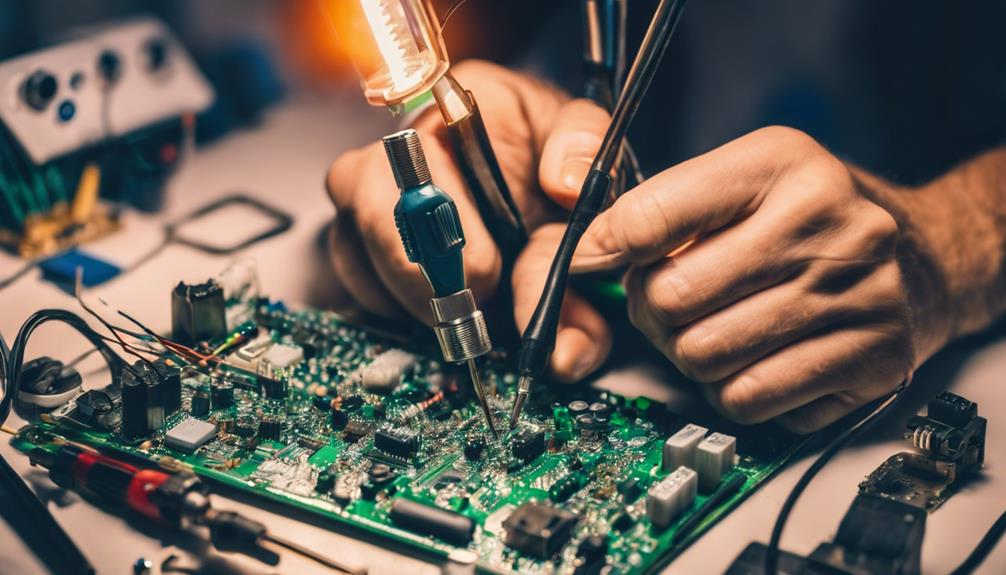

Wenn Sie ein Lötprojekt starten, ist ein wichtiger erster Schritt für Anfänger, sicherzustellen, dass ihre Lötkolben ist richtig verzinnt, da dies eine effiziente Wärmeübertragung ermöglicht und idealer Lötfluss. Eine gut verzinnte Lötspitze garantiert eine feste Verbindung zwischen Lot und Lötkolben und ermöglicht so eine reibungslose Wärmeleitung.

Als nächstes ist es wichtig, die richtige Menge Lötzinn zu jeder Verbindung, da zu viel Lötzinn zu schwachen Verbindungen und Unordnung führen kann. Anfänger haben oft Probleme damit, die perfekter Lötfluss, aber durch die Verwendung der richtigen Lötmenge können sie starke und zuverlässige Verbindungen garantieren.

Darüber hinaus kann das Entfernen überschüssiges Lötmittel Verwendung einer Lötlitze ist entscheidend, um saubere und professionell aussehende Verbindungen zu erzielen. Durch die Beherrschung dieser grundlegenden Löttechniken können Anfänger ihre Projekte selbstbewusst angehen, da sie wissen, dass sie den Grundstein für einen zuverlässigen und effizienten Lötprozess gelegt haben.

Grundlagen des Lötens verstehen

Das Verständnis der grundlegenden Prinzipien des Lötens ist für die Erzielung zuverlässiger und effizienter elektrische Anschlüsse.

Dazu gehört das Erfassen der zugrundeliegenden Lötprinzipien, die die wissenschaftlichen und technischen Aspekte des Prozesses umfassen.

Lötprinzipien

Im Herzen von erfolgreiches Löten liegt ein tiefes Verständnis der fundamentale Prinzipien die den Lötprozess bestimmen. Beim Löten, dem Verfahren zum Verbinden von Metallkomponenten mit geschmolzenem Lot, kommt es auf die genaue Kontrolle von Wärmeübertragung um starke Bindungen zu bilden.

Eine gute Temperaturkontrolle ist entscheidend für den Erfolg Lötstellen, da übermäßige Hitze die Komponenten beschädigen oder die Integrität der Verbindungen beeinträchtigen kann. Die Anwendung von Flussmittel unterstützt den Lötfluss und verbessert die Qualität der Verbindungen und garantiert zuverlässige elektrische Verbindungen auf Leiterplatten (PCBs).

Das Verständnis der Prinzipien der Wärmeübertragung ist von entscheidender Bedeutung für Löttechniken beherrschen, da es den kontrollierten Fluss von Wärmeenergie zur Lötstelle ermöglicht. Durch das Verständnis dieser grundlegenden Prinzipien können Ingenieure und Techniker hochwertige Lötstellen herstellen, die die Zuverlässigkeit von Leiterplattenbaugruppen gewährleisten.

Grundlegende Sicherheitshinweise zum Löten

Lötvorgänge sind von Natur aus mit Risiken verbunden. Das Erkennen dieser Gefahren ist wichtig, um Verletzungen vorzubeugen, Schäden zu minimieren und effektive Lötergebnisse zu gewährleisten. Um die Sicherheit beim Löten zu gewährleisten, ist es unerlässlich, einen sauberen Arbeitsplatz ohne Unordnung und Stolperfallen zu schaffen und für ausreichende Belüftung zu sorgen, um das Einatmen schädlicher Dämpfe zu verhindern.

| Gefahr | Präventionsmaßnahme | Begründung |

|---|---|---|

| Verbrennungen durch geschmolzenes Lot | Tragen Sie hitzebeständige Handschuhe und eine Schutzbrille | Verhindert Haut- und Augenverletzungen durch Spritzer und Verschüttetes |

| Einatmen giftiger Dämpfe | Verwenden Sie einen Rauchabzug oder einen belüfteten Arbeitsplatz | Reduziert das Risiko von Atemproblemen und Augenreizungen |

| Elektroschock | Sorgen Sie für eine ordnungsgemäße Isolierung und Erdung der Geräte | Verhindert Stromschlag und Brandgefahr |

| Feuergefahren | Halten Sie einen Feuerlöscher bereit und vermeiden Sie eine Überhitzung der Komponenten | Minimiert das Risiko von Bränden und Geräteschäden |

| Schlechte Lötstellen | Kontrollieren Sie die Temperatur und verwenden Sie eine geeignete Lötlegierungszusammensetzung | Sorgt für starke Bindungen und zuverlässige Verbindungen |

Handlötmethoden erklärt

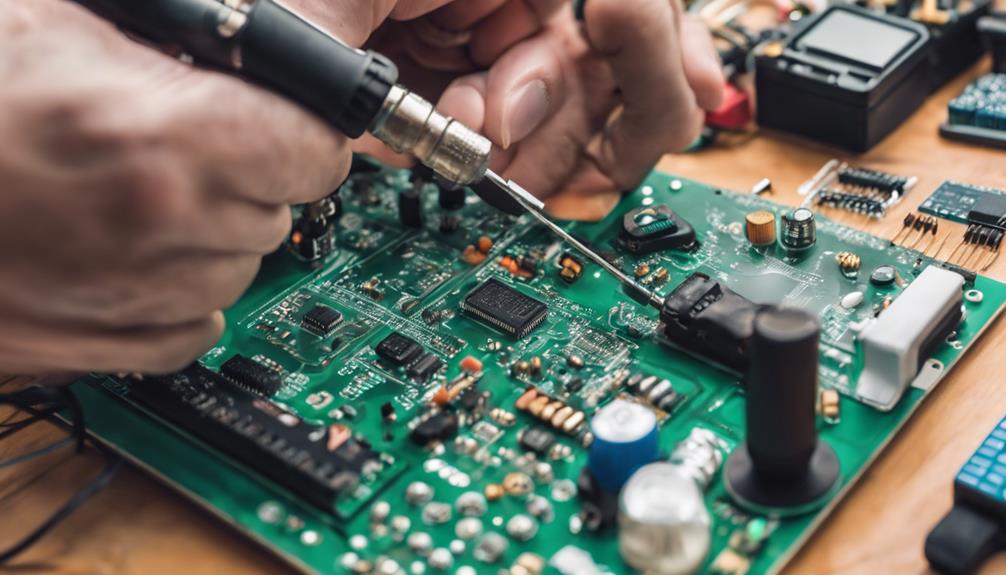

Handlöten, eine grundlegende Technik bei der Elektronikmontage, umfasst verschiedene Methoden, die auf bestimmte Komponententypen und Leiterplattenkonfigurationen zugeschnitten sind. Diese Vielseitigkeit ist wichtig für eine zuverlässige Leiterplattenmontage.

Beim Handlöten sind die richtige Technik und Liebe zum Detail erforderlich, um qualitativ hochwertige Verbindungen herzustellen.

Um zuverlässige Verbindungen zu gewährleisten, ist die Beherrschung folgender Handlötmethoden unerlässlich:

- Durchstecklöten: Führen Sie Komponentenleitungen in die Leiterplattenlöcher ein, um sichere Verbindungen sicherzustellen und das Risiko von Lötbrücken zu minimieren.

- Schlepplöten: Löten Sie oberflächenmontierte Komponenten effektiv, indem Sie Flussmittel auftragen und einen Lötkolben präzise verwenden.

- Bauteilplatzierung: Platzieren Sie Komponenten strategisch, um Lötbrücken und kalte Lötstellen zu vermeiden und so eine hervorragende PCB-Funktionalität sicherzustellen.

Grundlagen des Oberflächenmontagelötens

Beim Oberflächenmontagelöten sind die präzise Platzierung der Komponenten und das genaue Auftragen der Lötpaste entscheidend für zuverlässige Verbindungen. Die Beherrschung dieser Fähigkeiten ist für die Herstellung hochwertiger elektronischer Baugruppen unerlässlich.

In diesem Abschnitt untersuchen wir die wichtigsten Aspekte des Oberflächenmontagelötens, darunter:

- Techniken zur Komponentenplatzierung

- Lötpastenauftrag

- Nacharbeits- und Reparaturmethoden.

Techniken zur Komponentenplatzierung

Präzise Ausrichtung und Orientierung von Komponenten auf der Leiterplattenoberfläche ist von größter Bedeutung, da selbst geringfügige Fehlplatzierungen die Zuverlässigkeit der gesamten Baugruppe beeinträchtigen können. Oberflächenmontagelöten, Komponenten werden direkt auf der Leiterplattenoberfläche montiert, ohne dass Leitungen durch Löcher verlaufen, wodurch eine genaue Platzierung entscheidend ist.

Um das zu erreichen, Lötpaste wird aufgetragen an den PCB-Pads, bevor die Komponenten platziert werden, um Haftung und elektrische Verbindungen zu erleichtern.

Richtig Techniken zur Komponentenplatzierung sind für die Gewährleistung der allgemeinen Zuverlässigkeit und Leistung der Leiterplattenbaugruppe von entscheidender Bedeutung. Hier sind einige wichtige Überlegungen für eine effektive Komponentenplatzierung:

- Automatisierte Geräte wie Bestückungsautomaten kann dazu beitragen, den Prozess der Komponentenplatzierung für eine effiziente Oberflächenmontage des Lötmittels zu optimieren.

- Die Komponenten müssen genau auf die Leiterplattenpads ausgerichtet sein, um sicherzustellen, ordnungsgemäße elektrische Anschlüsse.

- Das Auftragen der Lötpaste und die Platzierung der Komponenten müssen sorgfältig koordiniert werden, um Fehlausrichtungen zu vermeiden und sicherzustellen, zuverlässige Verbindungen.

Lötpastenanwendung

Genau Lötpastenauftrag ist entscheidend für die Erzielung zuverlässiger und konsistenter Lötverbindungen, da es direkten Einfluss auf die Qualität der Oberflächenmontagelöten Prozess. Die Zusammensetzung, Partikelgröße und der Flussmittelgehalt der Lötpaste spielen eine entscheidende Rolle bei der Erzielung hochwertige Lötstellen.

Um optimale Ergebnisse zu gewährleisten, Schablonendrucktechniken werden eingesetzt, um die richtige Menge Lötpaste auf die Leiterplattenpads. Diese kontrollierte Anwendung ist für eine erfolgreiche Komponentenbefestigung unerlässlich.

Unzureichende Lotpastenanwendung kann zu Lötstellenfehler, was die allgemeine Zuverlässigkeit und Leistung der Leiterplattenbaugruppe beeinträchtigt. Durch die Kontrolle der Lötpaste Reflow-Prozess, einschließlich Heiz- und Kühlphasen, können Hersteller qualitativ hochwertige Lötverbindungen erzielen.

Das richtige Auftragen der Lötpaste gewährleistet eine genaue und gleichmäßige Abdeckung der Leiterplattenpads und ebnet so den Weg für erfolgreiches Oberflächenlöten. Durch das Beherrschen des Auftragens der Lötpaste können Hersteller Lötstellenfehler minimieren und zuverlässige Leiterplattenbaugruppen herstellen.

Nacharbeit und Reparatur

Nacharbeit und Reparatur sind wesentliche Schritte beim Oberflächenmontagelöten, da sie die Korrektur von Defekten und Unvollkommenheiten ermöglichen, die während des Montageprozesses auftreten können. Diese Schritte erfordern Präzision und Geschick, um hochwertige, zuverlässige Lötverbindungen auf Leiterplatten zu gewährleisten. Nacharbeit beinhaltet die Behebung von Mängeln an SMT-Komponenten ohne die Leiterplatte zu beschädigen, und ist oft notwendig, um Lötbrücken zu beheben, Grabsteinoder falsch ausgerichtete Komponenten.

Um eine erfolgreiche Nacharbeit zu erreichen, verwenden Techniker Spezialwerkzeuge und Techniken, einschließlich:

- Rework-Stationen mit Heißluftgebläsen oder Lötkolben zum präzisen Entnehmen und Ersetzen von Bauteilen

- Richtiges Auftragen des Flussmittels und gleichmäßiges Erhitzen der Bauteile, um Schäden vorzubeugen

- Entlötlitze zur Entfernung von überschüssigem Lot und Reinigung der Leiterplattenoberfläche

Bewährte Verfahren beim Reflow-Löten

Bei der Umsetzung Reflow-Lötenist es wichtig, eine gut kontrollierte Wärmeprofil, da dieser kritische Prozessparameter direkten Einfluss auf die Qualität und Zuverlässigkeit der resultierenden Lötstellen. Durch Auftragen Lötpaste an Bauteilpads ermöglicht das Reflow-Löten eine präzise Kontrolle des Lötprozesses. Temperaturprofilierung stellt sicher, dass die Lötpaste richtig schmilzt, benetzt und verfestigt, was zu zuverlässigen Verbindungen führt.

Dieser automatisierte Prozess eliminiert manuelle Lötfehler, reduziert Lötbrücken und sorgt für gleichbleibende, gleichmäßige Lötverbindungen. Darüber hinaus optimieren Reflow-Lötmaschinen Produktionseffizienz, Qualitätskonsistenz und allgemeine Zuverlässigkeit von Leiterplattenbaugruppen. Durch die Beherrschung der bewährten Verfahren des Reflow-Lötens können Hersteller qualitativ hochwertige und zuverlässige PCB-Baugruppen herstellen.

Um hervorragende Ergebnisse zu erzielen, ist es entscheidend, Heizraten, Einweichtemperaturen und Abkühlphasen während des Reflow-Prozesses sorgfältig zu kontrollieren. Auf diese Weise können Hersteller garantieren, dass ihre Leiterplattenbaugruppen den höchsten Qualitäts- und Zuverlässigkeitsstandards entsprechen.

Wellenlöten für die Leiterplattenmontage

Im Bereich der Leiterplattenmontage ist das Wellenlöten eine bewährte Methode zum Erzeugen robuster Lötverbindungen an bedrahteten Bauteilen. Bei diesem Verfahren fließt eine Welle aus geschmolzenem Lot über die Platine und garantiert so eine gleichmäßige Lotauftragung und qualitativ hochwertige Verbindungen. Das Wellenlöten ist besonders effizient bei der Produktion großer Stückzahlen, da es manuelle Arbeit reduziert und eine gleichbleibende Lötqualität garantiert.

Der Prozess beginnt damit, dass die Komponenten mit Flussmittel vorbereitet werden, bevor sie über die Lötwelle geführt werden, was den Lötfluss und die Verbindungsbildung erleichtert. Wellenlötanlagen sind für unterschiedliche Leiterplattengrößen und Komponentendichten ausgelegt und verfügen über einstellbare Fördergeschwindigkeiten und Lötwellenhöhen.

Zu den wichtigsten Vorteilen des Wellenlötens gehören:

- Kosteneffizient: Reduziert den manuellen Arbeitsaufwand und garantiert gleichbleibende Lötqualität

- Effizient: Geeignet für die Produktion großer Stückzahlen und bedrahtete Bauteile

- Zuverlässig: Garantiert robuste Lötstellen und hochwertige Leiterplattenbestückung

Selektive Löttechniken

Im Bereich der selektiven Löttechnik können verschiedene Methoden eingesetzt werden, um optimale Ergebnisse zu erzielen. Dazu gehören Wellenlötverfahren, bei denen zum Verbinden von Komponenten ein geschmolzenes Lötbad verwendet wird.

Handlöttechniken erfordern manuelle Geschicklichkeit und Präzision.

Robotergestütztes Löten nutzt Automatisierung für höhere Genauigkeit.

Wellenlötverfahren

Mit Wellenlötverfahren können Hersteller Leiterplatten (PCBs) effizient zusammenbauen, indem sie die gesamte Platte in eine Welle aus geschmolzenem Lötmittel tauchen, was schnelle und zuverlässige Verbindungen ermöglicht. Diese Technik eignet sich besonders für bedrahtete Bauteile und ermöglicht eine Produktion in großen Stückzahlen mit gleichbleibenden Ergebnissen. Wellenlöten bietet eine automatisierte Lösung für die Leiterplattenmontage, reduziert das Risiko menschlicher Fehler und erhöht die Gesamteffizienz.

Hier sind einige wichtige Vorteile der Wellenlötverfahren:

- Effiziente Montage: Wellenlöten ermöglicht schnelle und zuverlässige Verbindungen und ist daher ideal für die Produktion großer Stückzahlen.

- Weniger Lötfehler: Durch das Eintauchen der gesamten Platine in eine Welle aus geschmolzenem Lot wird beim Wellenlöten das Risiko von Lötfehlern minimiert und qualitativ hochwertige Lötverbindungen gewährleistet.

- Automatisierte Lösung: Wellenlöten bietet eine automatisierte Lösung für die Leiterplattenmontage, reduziert das Risiko menschlicher Fehler und erhöht die Gesamteffizienz.

Im Gegensatz zum Selektivlöten, bei dem bestimmte Bereiche der Leiterplatte bearbeitet werden, ist das Wellenlöten ein umfassenderer Ansatz, der für eine breite Palette von Leiterplattenbaugruppen verwendet werden kann. Durch das Verständnis der Prinzipien des Wellenlötens können Hersteller ihre Leiterplattenmontageprozesse optimieren und die allgemeine Produktzuverlässigkeit verbessern.

Handlöttechniken

Für eine präzise Kontrolle des Lötprozesses sind Handlöttechniken, auch Selektivlöten genannt, bei der Montage von Leiterplatten mit komplexen Bauteilanordnungen unverzichtbar. Diese Technik ermöglicht das gezielte Löten bestimmter Bauteile, wodurch zuverlässige Verbindungen gewährleistet und das Risiko einer Überhitzung oder Beschädigung benachbarter Bauteile minimiert wird.

Selektive Löttechniken sind besonders nützlich bei der Arbeit mit bedrahteten Bauteilen, bei denen Präzision von entscheidender Bedeutung ist. Durch die Verwendung eines Lötkolbens mit feiner Lötspitze können Montagetechniker das Lot präzise auf die gewünschten Bereiche auftragen und so das Risiko von Lötfehlern verringern.

| Lötverfahren | Vorteile | Anwendungen |

|---|---|---|

| Selektives Löten | Präzise Steuerung, minimiert das Überhitzungsrisiko | Komplexe Leiterplattenbaugruppen, bedrahtete Komponenten |

| Wellenlöten | Hoher Durchsatz, kostengünstig | Leiterplattenproduktion in großen Stückzahlen |

| Handlöten | Flexibilität, Anpassungsfähigkeit | Prototypenentwicklung, Kleinserienfertigung |

Robotergestütztes Löten

Aufbauend auf der Präzisionssteuerung, die Handlöttechniken bieten, bringt das robotergestützte Selektivlöten dieses Konzept auf die nächste Ebene, indem es die Automatisierung nutzt, um eine beispiellose Genauigkeit und Konsistenz bei der Leiterplattenmontage zu erreichen. Diese Technologie ermöglicht eine präzise Kontrolle des Lötprozesses, garantiert eine gleichbleibende Qualität der Lötstellen und reduziert menschliche Fehler im Montageprozess.

Robotergestütztes Löten ist besonders effektiv bei komplexen Leiterplattendesigns mit unterschiedlichen Komponentengrößen und -dichten. Selektivlötmaschinen können gezielt bestimmte Bereiche der Leiterplatte mit Lötmittel behandeln und so genaue und zuverlässige Verbindungen gewährleisten.

Zu den wichtigsten Vorteilen des robotergestützten Lötens gehören:

- Verbesserte Effizienz und Durchsatz: Automatisiertes Selektivlöten rationalisiert den Montageprozess, verkürzt die Produktionszeit und erhöht die Gesamtproduktivität.

- Verbesserte Präzision und Konsistenz: Robotergestütztes Löten garantiert eine gleichbleibende Qualität der Lötstellen, reduziert das Risiko von Defekten und verbessert die Gesamtzuverlässigkeit der Leiterplatte.

- Erhöhte Flexibilität: Robotergestütztes Löten ermöglicht komplexe PCB-Designs und unterschiedliche Komponentengrößen und stellt somit eine ideale Lösung für vielfältige Montageanforderungen dar.

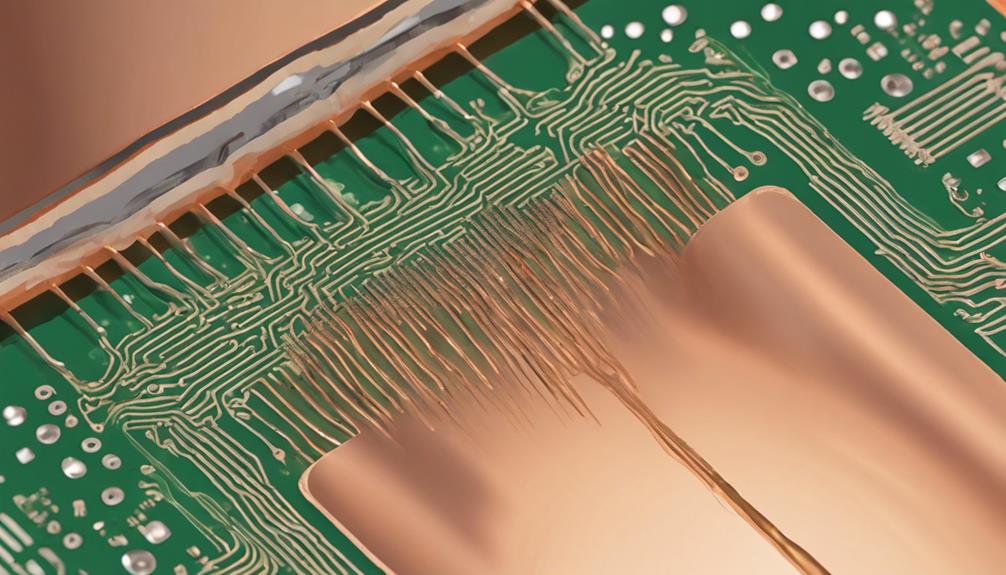

Grundlagen der Lötstellenbildung

Während der Lötprozess, geschmolzenes Lot fließt in den Spalt zwischen den Metallkomponenten einer Leiterplatte und bildet eine starke, zuverlässige Verbindung, die elektrische Kontinuität garantiert und mechanische Festigkeit. Die Bildung dieser Lötstellen ist ein wesentlicher Aspekt der Leiterplattenmontage, da sie eine sichere Verbindung zwischen den Komponenten herstellt.

Um zuverlässige Lötverbindungen zu erreichen, ist eine ordnungsgemäße Temperaturkontrolle ist notwendig. Der ideale Temperaturbereich ermöglicht es dem Lot, zu schmelzen und gleichmäßig zu fließen, sodass die Lücke zwischen den Komponenten gefüllt wird. Flussmittelanwendung spielt auch eine entscheidende Rolle bei der Bildung von Lötverbindungen, da es Oxide und Verunreinigungen von den Metalloberflächen entfernt und so eine saubere und starke Verbindung gewährleistet.

Durch Temperaturkontrolle und Flussmittelzugabe kann das Lot frei fließen und bildet eine robuste Verbindung. Das anschließende Kühlprozess lässt das geschmolzene Lot verfestigen und sorgt so für eine starke, zuverlässige Verbindung.

Eine effektive Lötstellenbildung ist entscheidend für die Herstellung elektrischer Verbindungen und die Verbesserung der PCB-Zuverlässigkeit. Durch die Beherrschung der Grundlagen der Lötstellenbildung können Hersteller die Produktion von Hochwertige Leiterplatten die den Ansprüchen moderner Elektronik gerecht werden.

Auftragen und Entfernen von Flussmittel

Die richtige Anwendung des Flussmittels ist für den Lötvorgang von entscheidender Bedeutung, da sie die Entfernung von Oxiden und Verunreinigungen von Metalloberflächen und ermöglicht so eine zuverlässige und saubere Lötstellen. Durch die Entfernung von Oxiden sorgt das Flussmittel dafür, dass das Lot reibungslos und gleichmäßig fließt und verhindert die Bildung von Lötkugeln und Brücken. Darüber hinaus trägt die Anwendung des Flussmittels dazu bei, Korrosion vorbeugen und sorgt für PCB-Zuverlässigkeit.

Beim Auftragen und Entfernen von Flussmittel sind einige wichtige Aspekte zu beachten:

- Für erfolgreiches Löten ist es wichtig, für bestimmte Anwendungen das richtige Flussmittel zu verwenden.

- Um Korrosion zu verhindern und die Zuverlässigkeit der Leiterplatte aufrechtzuerhalten, sollten Flussmittelrückstände nach dem Löten entfernt werden.

- Richtige Flussmittelanwendung sorgt für saubere und zuverlässige Lötstellen, was für die Leiterplattenmontage von entscheidender Bedeutung ist.

Temperaturregelung zum Löten

Welcher Temperaturbereich ist für einen optimalen Lötfluss und eine optimale Lötstellenqualität erforderlich und wie variiert dieser je nach Art der Komponenten und des verwendeten Lötmittels?

Die Antwort liegt in präzise Temperaturregelung, A kritischer Faktor für erfolgreiches Löten. Der Lötkolbentemperatur muss an die jeweiligen Komponenten und verwendeten Lötlegierungen angepasst werden, um Schäden vorzubeugen und eine optimale Verbindungsqualität sicherzustellen.

Verschiedene Lötlegierungen haben unterschiedliche Temperaturanforderungen. bleifreies Lot erfordert in der Regel höhere Temperaturen als bleihaltiges Lot. Übermäßige Hitze kann zu Bauteilschäden oder verbrannten Leiterplatten führen, während unzureichende Hitze zu schwache Verbindungen und schlechte Leitfähigkeit.

Die Aufrechterhaltung einer konstante Temperatur während des gesamten Lötprozesses ist für gleichmäßige und zuverlässige Lötverbindungen von entscheidender Bedeutung.

Eine ordnungsgemäße Temperaturkontrolle ist unerlässlich, um starke, zuverlässige Verbindungen zwischen Komponenten und der Leiterplatte zu erreichen. Durch das Verständnis der spezifischen Temperaturanforderungen für verschiedene Lötlegierungen und Komponenten können Hersteller garantieren hochwertige Lötstellen und Defekten vorzubeugen.

Bauteilplatzierung zum Löten

Die genaue Platzierung der Komponenten ist entscheidend für die Gewährleistung zuverlässiger elektrischer Verbindungen und die Vermeidung Häufige Lötfehler, wie zum Beispiel Lötbrücken und kalte Lötstellen, bei der Leiterplattenmontage. Die richtige Platzierung gewährleistet ideale elektrische Verbindungen beim Löten, und eine falsche Platzierung kann zu Defekten und schlechten Verbindungen führen.

Erreichen Hochwertige Leiterplattenbestückung, Präzision bei der Bauteilplatzierung ist unerlässlich. Dabei geht es um die richtige Ausrichtung und Orientierung der Komponenten für erfolgreiche Lötstellenbildung. Eine sorgfältige Positionierung der Komponenten verringert das Risiko von Defekten und verbessert die Gesamtzuverlässigkeit der Lötverbindungen.

Zu den wichtigsten Überlegungen bei der Komponentenplatzierung gehören:

- Sicherstellen, dass die Komponenten richtig ausgerichtet und orientiert sind, um eine optimale Lötverbindung zu gewährleisten

- Aufrechterhaltung präzise Abstände und Freiräume zwischen den Komponenten, um Lötbrücken und Kurzschlüsse zu vermeiden

- Überprüfen der Polarität und Ausrichtung der Komponenten, um Fehler beim elektrischen Anschluss zu vermeiden

Sicherheit und Vorsichtsmaßnahmen beim Löten

Der sichere Umgang mit Lötmaterialien, insbesondere bleihaltiges Lötmittel, ist wichtig, um gesundheitsschädliche Auswirkungen zu verhindern und eine sichere Arbeitsumgebung aufrechtzuerhalten. Zur Lötsicherheit gehört der richtige Umgang mit diesen Materialien, um die Belastung durch schädliche Substanzen zu minimieren.

Tragen Schutzausrüstung wie Handschuhe und Masken ist wichtig, um die Belastung durch Lötdämpfe, die Atemprobleme verursachen können. Ausreichend Belüftung ist ebenfalls von entscheidender Bedeutung für die Ableitung dieser Dämpfe und die Aufrechterhaltung einer sicheren Arbeitsumgebung.

Regelmäßiges Händewaschen nach dem Löten ist ebenfalls notwendig, um das Risiko einer Bleikontamination zu minimieren. Darüber hinaus sollten Sie etablierte Sicherheitsrichtlinien und Vorschriften sorgt für einen sicheren Lötprozess und schützt vor Gefahren.

Häufig gestellte Fragen

Was ist die allgemeine Regel für hochzuverlässiges Löten?

Zufälligerweise das Streben nach Löten mit hoher Zuverlässigkeit ist gleichbedeutend mit der Einhaltung von strenge Industriestandards.

Die allgemeine Regel für eine hohe Zuverlässigkeit beim Löten ist, eine gleichmäßige Lötstellenbildung, eine korrekte Bauteilausrichtung und kontrollierte Löttemperaturen sicherzustellen. Eine angemessene Flussmittelanwendung und strenge Inspektionstechniken, einschließlich Visuelle Inspektion und Röntgenanalyse sind ebenfalls von entscheidender Bedeutung.

Was ist die wichtigste Regel beim Löten?

Die Regel Nummer eins von Löten besteht darin, gleichzeitig sowohl die Bauteilleitung als auch das PCB-Pad zu erhitzen. Dieser wesentliche Schritt garantiert einen ordnungsgemäßen Lötfluss und schafft eine zuverlässige elektrische Verbindung.

Wenn beide Elemente nicht gleichzeitig erhitzt werden, kann dies zu Kalte Fugen, wodurch die elektrische Leitfähigkeit beeinträchtigt wird. Die Einhaltung dieser Grundregel ist für die Herstellung starker, langlebiger Lötverbindungen, die hochwertige elektronische Geräte garantieren, von entscheidender Bedeutung.

Wie löten Sie Komponenten präzise und sicher auf eine Leiterplatte?

Da die Präzision einer Schweizer Uhrmacher, das Löten von Komponenten auf eine Leiterplatte erfordert akribische Liebe zum Detail. Um Genauigkeit und Sicherheit zu erreichen, wählen Sie einen Lötkolben mit einstellbare Temperatureinstellungen um eine optimale Wärmeregulierung zu gewährleisten.

Reinigen Sie die Leiterplatte mit Isopropylalkohol, um Verunreinigungen zu entfernen, und tragen Sie dann die richtige Menge Lötzinn auf, um zuverlässige elektrische Verbindungen herzustellen.

Mit Präzision und Vorsicht, sichern Sie die Komponenten vor dem Löten, und don Schutzbrille um Ihre Augen vor Spritzern aus geschmolzenem Metall zu schützen.

Was ist der beste Rat zum Löten von Komponenten?

Beim Löten von Bauteilen hängen optimale Ergebnisse ab von Aufmerksamkeit fürs Detail und Einhaltung von empfohlene Vorgehensweise. Garantieren Sie eine saubere, schadstofffreie Umgebung und Komponenten, um starke, zuverlässige Verbindungen zu fördern.

Verwenden Sie einen Lötkolben mit einstellbarer Temperatur und tragen Sie das Flussmittel vorsichtig auf, um den Lötfluss zu erleichtern und Oxidation zu verhindern. Richtige Technik, einschließlich des Verzinnens der Lötspitze und des Auftragens präziser Lötmittelmengen, ist unerlässlich.

Eine Kontrolle nach dem Löten ist notwendig, um Defekte zu erkennen und die Qualität zu gewährleisten.