Der typische PC-Herstellungsprozess umfasst eine Reihe präziser und sorgfältiger Schritte, von Design- und Layouterstellung Zu Endkontrolle und Verpackung, wodurch die Produktion hochwertiger Leiterplatten (PCBs) mit hervorragender Leistung und Zuverlässigkeit gewährleistet wird. Der Prozess beginnt mit der Erstellung von Design und Layout, gefolgt von der Herstellung des Kernmaterials, Innenlinienverarbeitung, Schicht- und Bohrvorgänge, Plattenbeschichtung und -prüfung und Verkupferung und Verzinnung Prozesse. Wenn wir jede Phase genauer untersuchen, werden die Komplexitäten und Nuancen der PC-Herstellung ans Licht kommen und die Feinheiten dieses komplizierten Prozesses enthüllen.

Die zentralen Thesen

- Der PCB-Herstellungsprozess beginnt mit der Erstellung von Design und Layout mithilfe spezieller Software, gefolgt vom Export im Gerber-Format.

- Bei der Herstellung des Kernmaterials wird ein glasfaserverstärkter Epoxidharzverbundstoff mit kontrollierter Dicke und Zusammensetzung zur Gewährleistung der Signalintegrität hergestellt.

- Die Phase der Innenleitungsverarbeitung umfasst die Materialbeschichtung, die Leitungsmustererzeugung und die Kupferentfernung, um das gewünschte Schaltungsmuster zu erzeugen.

- Die Schichtungs- und Bohrvorgangsphase umfasst das Verbinden von Kernplatten mit Kupferfolie, Präzisionsbohrungen und Röntgengeräte zur genauen Positionierung.

- Zu den letzten Schritten gehören die Plattenbeschichtung, Verkupferung, Verzinnung und Außenschichtverarbeitung, gefolgt von einer strengen Prüfung und Verpackung.

Design- und Layouterstellung

In der Anfangsphase PCB-Herstellungist ein kritischer Schritt die Erstellung eines präzisen Designs und Layouts, das die Grundlage für das gesamte HerstellungsprozessIn dieser Phase werden spezialisierte PCB-Designsoftware zur Erstellung eines detailliertes Layout des Leiterplatte. Das Design muss sorgfältig ausgearbeitet werden, um zu gewährleisten, dass das Endprodukt die erforderlichen Spezifikationen erfüllt und Leistungsstandards.

Sobald das Design fertig ist, wird es exportiert in Gerber-Format, ein Standarddateiformat, das im Herstellungsprozess verwendet wird. Dieses Format bietet eine präzise Darstellung des PCB-Layouts, sodass Hersteller die Platine präzise herstellen können.

Um zu überprüfen, ob das Design für die Fertigung geeignet ist, werden Design for Manufacturability (DFM)-Prüfungen durchgeführt, um mögliche Probleme zu identifizieren, die während der Fertigung auftreten können. Durch die Erstellung eines präzisen Designs und Layouts können Hersteller eine hochwertige Leiterplatte sicherstellen, die die erforderlichen Spezifikationen erfüllt und so den Weg für eine erfolgreiche Fertigung und Herstellung ebnet.

Kernmaterialherstellung

Der Herstellung von Leiterplatten beginnt mit der Schaffung der Kernmaterial, eine wesentliche Komponente, die die Grundlage der Leiterplatte bildet, bestehend aus glasfaserverstärktes Epoxidharz und besitzen spezifische Eigenschaften die die Leistung und Zuverlässigkeit der Platine erheblich beeinträchtigen.

Das Kernmaterial ist das Basismaterial für Leiterplatten und sein Herstellungsprozess umfasst Schneiden, Stapeln, Pressen und Prüfen, um Einheitlichkeit und Qualität zu gewährleisten.

Zu den wichtigsten Aspekten der Kernmaterialherstellung gehören:

- Herstellung eines glasfaserverstärkten Epoxidharzverbundes mit speziellen Dielektrizitätskonstante und Wärmeleitfähigkeitseigenschaften

- Kontrolle der Dicke und Zusammensetzung des Kernmaterials zur Erfüllung der Designanforderungen für Signalintegrität und Impedanzkontrolle

- Umsetzung Maßnahmen zur Qualitätskontrolle um konsistente PCB-Eigenschaften und zuverlässige elektronische Leistung sicherzustellen

- Aufrechterhaltung der Einheitlichkeit des Kernmaterials, um Schwankungen in der PCB-Leistung zu vermeiden

- Optimierung der Eigenschaften des Kernmaterials zur Erfüllung spezifischer Anwendungsanforderungen

Innerline-Verarbeitung

Im Verarbeitungsphase der inneren Linie der PCB-Fertigung, die Materialbeschichtungsverfahren ist ein kritischer Schritt, der die Erstellung des Schaltkreismusters auf den inneren Schichten ermöglicht. Bei diesem Prozess wird ein lichtempfindlicher Film auf die Kernplatine aufgetragen, der dann ausgehärtet wird, um die gewünschten Schaltkreisspuren zu definieren.

Der Linienmustergenerierungsprozess wird ebenfalls in dieser Phase eingeleitet, wobei die genauen Belichtungszeiten und Lösungsmittelmengen sorgfältig kontrolliert werden, um die erforderlichen Schaltungsdesignspezifikationen zu erreichen.

Linienmustergenerierung

Bewirbt sich lichtempfindlicher Film auf Kupferschichten initiiert die Linienmustergenerierungsprozess, ein entscheidender Schritt bei der Formulierung genauer Leiterbahnen auf den inneren Schichten der Leiterplatte (PCB). Dieser Prozess garantiert die präzise Bildung von Leiterbahnen, was sich direkt auf die Funktionalität und Leistung der endgültigen Leiterplatte auswirkt.

Hier sind die wichtigsten Aspekte der Linienmustergenerierung:

- Lichtempfindlicher Film wird auf Kupferschichten aufgetragen, um eine gemusterte Maske zu erstellen

- Der Film wird ausgehärtet mit UV-Licht zur Herstellung einer gehärteten Maske zum Ätzen

- Die ausgehärtete Maske schützt die gewünschten Kupfermuster beim Ätzen

- Überschüssiges Kupfer wird entfernt mit einem chemische Lösung, wobei das gewünschte Schaltungsmuster zurückbleibt

- Das resultierende Muster ist wichtig für die genaue Bildung von Leiterbahnen auf den inneren Schichten der Leiterplatte.

Materialbeschichtungsprozess

Bei der Beschichtung des Materials wird ein lichtempfindlicher Film, die sogenannte Fotolack wird sorgfältig angewendet auf kupferkaschierte Laminatplattenund ebnete damit den Weg für die präzise Reproduktion der Schaltungsdesign auf der Innenschichten der Leiterplatte. Dieser Prozess ist ein entscheidender Schritt bei der Herstellung von Leiterplatten (PCBs).

Der Fotolack wird dann belichtet UV-Licht durch eine Folienmaske, die das PCB-Design auf die Kupferschicht überträgt. Entwicklungsprozess Anschließend wird der unbelichtete Fotolack mit Chemikalien entfernt, so dass der Kupferspuren die das Schaltungsmuster bilden. Dieser präzise Prozess gewährleistet eine genaue Reproduktion des Schaltungsdesigns auf den inneren Schichten der Leiterplatte, was für nachfolgende Herstellungsprozesse unerlässlich ist.

Der Materialbeschichtungsprozess ist ein entscheidender Schritt bei der Innenleitungsverarbeitung, da er die Grundlage für die Erstellung des Schaltungsmusters auf den Innenschichten der Leiterplatte legt. Durch die genaue Reproduktion des Schaltungsdesigns schafft dieser Prozess die Voraussetzung für die erfolgreiche Herstellung hochwertiger Leiterplatten.

Schicht- und Bohroperationen

In der Schichtungs- und Bohrphase der Leiterplattenherstellung ist eine genaue Kontrolle der Schichtdicke von entscheidender Bedeutung, um die strukturelle Integrität der Platte zu gewährleisten.

Der Lochbohrtechnik ist ebenfalls wichtig, da es sich direkt auf die Qualität der elektrische Anschlüsse und Komponentenmontage.

Bei der Betrachtung der Schicht- und Bohrvorgänge konzentrieren wir uns auf die wichtigsten Aspekte von Schichtdickenkontrolle und Lochbohrtechniken, die zu einer zuverlässigen und funktionalen Leiterplatte beitragen.

Schichtdickenkontrolle

Die Kontrolle der Schichtdicke bei der Leiterplattenherstellung ist entscheidend und hängt stark von präzisen Bohrvorgängen ab, um eine gleichmäßige Kupferdicke auf jeder Schicht sicherzustellen. Bei diesem Verfahren werden Kernplatten mithilfe von Prepreg-Material mit Kupferfolie verbunden, um eine gleichmäßige Schichtdicke zu gewährleisten. Diese Präzision ist für die Gewährleistung der Signalintegrität, Impedanzkontrolle und Gesamtleistung der Leiterplatte von entscheidender Bedeutung.

Um eine genaue Kontrolle der Schichtdicke zu erreichen, werden bei der Leiterplattenherstellung computergesteuerte Maschinen eingesetzt, die präzise Löcher bohren, ohne die Schichten zu beschädigen oder die Kupferfolie zu zerreißen. Fortgeschrittene Techniken wie der Einsatz von Röntgengeräten zur Positionierung während des Bohrens spielen eine wichtige Rolle bei der Erzielung einer präzisen Kontrolle der Schichtdicke.

Zu den wichtigsten Aspekten der Schichtdickenkontrolle bei der Leiterplattenherstellung gehören:

- Kontrolle der Kupferdicke durch präzise Bohrvorgänge

- Der Schichtprozess mit Prepreg-Material für Einheitlichkeit

- Verkleben von Trägerplatten mit Kupferfolie für gleichmäßige Dicke

- Aufrechterhaltung der Signalintegrität und Impedanzkontrolle durch präzise Schichtdicke

- Einsatz von Röntgengeräten zur genauen Positionierung beim Bohren

Lochbohrtechniken

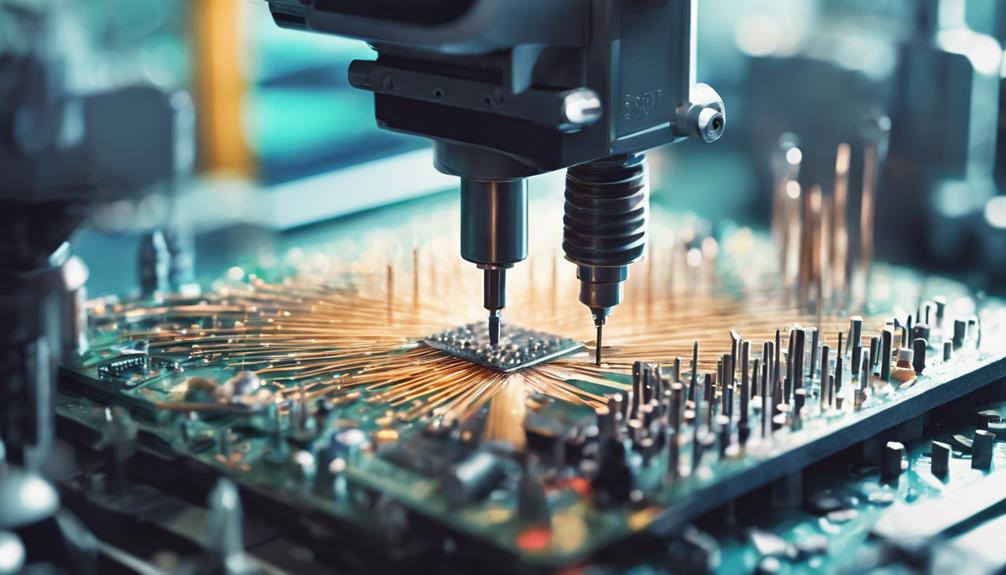

Präzise Bohrtechniken sind unerlässlich für PCB-HerstellungSie ermöglichen die Erstellung präziser Befestigungsbohrungen für Komponenten und Verbindungen zwischen Schichten. Dabei computergesteuerte Maschinen werden zum Präzisionsbohren verwendet und gewährleisten eine genaue Platzierung und einen genauen Durchmesser der Löcher.

Um das zu erreichen, Röntgengeräte wird verwendet, um Bohrziele während des Bohrvorgangs präzise auf den Leiterplattenschichten zu positionieren. Zusätzlich Aluminiumplatten werden häufig verwendet, um ein Reißen der Kupferfolie auf den Leiterplattenschichten zu verhindern und so reibungslose Bohrvorgänge zu gewährleisten.

Der Bohrvorgang ist entscheidend für die Herstellung von Verbindungen zwischen Schichten und Komponenten auf Mehrschicht-Leiterplatten. Es sorgt für die Ausrichtung der Löcher für die korrekte Platzierung der Komponenten und elektrischen Verbindungen. Durch die Verwendung PräzisionsbohrtechnikenLeiterplattenhersteller können präzise Lochdurchmesser erreichen und so zuverlässige elektrische Verbindungen und die Montage von Komponenten ermöglichen.

Diese präzise Kontrolle über die Lochbohrung ist insbesondere bei mehrschichtigen Leiterplatten wichtig, bei denen genaue Verbindungen für eine hervorragende Leistung unverzichtbar sind.

Plattenbeschichtung und Inspektion

Während der Plattenbeschichtung Bei diesem Prozess wird das gesamte Panel in ein Verkupferung Bad, um eine gleichmäßige Kupferschicht auf der Oberfläche des Panels abzuscheiden, die für die Erreichung der Spitzenleitfähigkeit entscheidend ist und SchaltungsleistungDiese Kupferschicht dient als Grundlage für die Schaltkreise der Leiterplatte.

Auf die Verkupferung folgt Verzinnen um Oxidation zu verhindern und die Lötbarkeit zu verbessern.

Die Dicke des Kupferfilms wird sorgfältig überwacht, um Gleichmäßigkeit und optimale Leitfähigkeit zu gewährleisten.

Nach der Beschichtung wird die Platte einer automatischen optischen Inspektion (AOI) unterzogen, um etwaige Defekte oder Unregelmäßigkeiten in den Spuren zu erkennen.

Bei der Außenschichtbearbeitung werden Lötstopplack, gefolgt von Reinigungsprozessen und dem Hinzufügen der Siebdruckschicht für wichtige PCB-Informationen.

Die ordnungsgemäße Beschichtung und Prüfung der Platten sind entscheidende Schritte im PC-Herstellungsprozess, da sie sich direkt auf die Gesamtqualität und Zuverlässigkeit des Endprodukts auswirken.

Sekundärinspektion und AOI

In der sekundären Inspektionsphase spielt die automatische optische Inspektion (AOI) eine entscheidende Rolle bei der Erkennung von Defekten oder Fehlern in der PCB-Herstellungsprozess.

Um die Qualität und Zuverlässigkeit des Endprodukts zu gewährleisten, nutzen AOI-Systeme fortschrittliche Erkennungsmethoden, darunter verschiedene Inspektionstechniken und Algorithmen.

Der Komponentenüberprüfungsprozess ist auch ein wesentlicher Aspekt von AOI, bei dem die Genauigkeit der Komponentenplatzierung und -ausrichtung sorgfältig anhand der Designspezifikationen überprüft wird.

AOI-Erkennungsmethoden

Die AOI-Erkennungsmethode, eine wichtige sekundäre Inspektionstechnik bei der Leiterplattenherstellung, nutzt fortschrittliche Kamerasysteme und ausgefeilte Algorithmen, um eine Vielzahl von Defekten sowohl auf der oberen als auch auf der unteren Schicht der Leiterplatte zu identifizieren. Diese Technologie spielt eine entscheidende Rolle bei der Gewährleistung der Qualität von Leiterplatten, indem sie Defekte wie fehlende Komponenten, Fehlausrichtung und Lötprobleme erkennt.

AOI-Systeme bieten mehrere Vorteile, darunter:

- Verbesserte Genauigkeit: AOI-Systeme reduzieren manuelle Inspektionsfehler und stellen sicher, dass Defekte genau und effizient erkannt werden.

- Verbesserte Produktionseffizienz: Die AOI-Technologie scannt schnell die gesamte Leiterplattenoberfläche, verkürzt die Produktionszeit und erhöht die Gesamteffizienz.

- Umfassende Inspektion: AOI-Systeme prüfen sowohl die obere als auch die untere Schicht der Leiterplatte und stellen sicher, dass Defekte auf allen Schichten erkannt werden.

- Reduzierte manuelle Inspektionszeit: AOI-Systeme automatisieren den Inspektionsprozess, wodurch der Bedarf an manuellen Inspektionen reduziert und Ressourcen für andere Aufgaben frei werden.

- Verbesserte PCB-Qualität: Mithilfe der AOI-Technologie wird sichergestellt, dass Leiterplatten die erforderlichen Qualitätsstandards erfüllen. Dadurch wird das Fehlerrisiko verringert und die allgemeine Produktzuverlässigkeit verbessert.

Komponentenüberprüfungsprozess

Präzision ist das A und O in der Komponentenüberprüfungsprozess, wo Sekundärinspektion und AOI-Technologie zusammenkommen, um zu garantieren, dass die hergestellte Leiterplatte der ursprünglichen Designabsicht entspricht.

Während dieses kritischen Schrittes werden automatisierte optische Inspektionssysteme (AOI) eingesetzt, um Defekte oder Fehler im PCB-Design zu erkennen. Durch den Einsatz von Kameras und Erweiterte BildverarbeitungsalgorithmenAOI-Systeme vergleichen die gefertigte Leiterplatte mit der Original-Designdateien, Identifizierung von Mängeln wie fehlenden Komponenten, Fehlausrichtungen, Lötprobleme oder Kurzschlüsse.

Das sorgfältige Inspektion gewährleistet die Qualität und Zuverlässigkeit der Leiterplatte und verhindert, dass sich Defekte auf nachfolgende Fertigungsschritte ausbreiten. Der Komponentenüberprüfungsprozess durch AOI ist ein entscheidender Schritt zur Aufrechterhaltung der Integrität und Funktionalität der endgültiges PCB-Produkt.

Außenschichtverarbeitung

Bei der Außenschichtbearbeitung wird ein Lötstopplack dient der Absicherung der Kupferspuren auf den äußeren Schichten der Leiterplatte (PCB). Dieser wichtige Schritt garantiert die Haltbarkeit und Funktionalität der Leiterplatte während ihrer gesamten Lebensdauer.

Die Außenschichtverarbeitung umfasst mehr als nur das Auftragen einer Lötmaske. Sie umfasst auch:

- Reinigungsprozesse um Verunreinigungen zu entfernen und eine ordnungsgemäße Haftung der Komponenten sicherzustellen

- Anwenden der Siebdruckschicht zur Bereitstellung wichtiger Informationen wie Bauteilbezeichnungen und Logos auf der Leiterplatte

- Sicherstellung der Endbearbeitung und Schutz der Platine vor dem Einbau in elektronische Geräte

- Gewährleistung der Leiterplatten Zuverlässigkeit und Leistung durch Schutz der Kupferleiterbahnen vor Korrosion und Beschädigung

- Verbesserung der Gesamtqualität und Zuverlässigkeit der Leiterplatte durch Gewährleistung einer glatten und fehlerfreien Oberfläche

Lötstopplack-Anwendung

Nach der Verarbeitung der Außenschicht ist das Auftragen einer Lötmaske ein entscheidender Schritt zum Schutz der Kupferbahnen und zur Vermeidung von Lötbrücken zwischen den Komponenten. Die Lötmaske, normalerweise grün, wird im Siebdruckverfahren auf die Leiterplattenoberfläche aufgetragen. Dieser Prozess sorgt für Isolierung, um Kurzschlüsse und Korrosion zu verhindern und so die Zuverlässigkeit und Langlebigkeit der Leiterplatte zu verbessern.

| Vorteile | Beschreibung |

|---|---|

| Isolierung | Verhindert Kurzschlüsse und Korrosion |

| Zuverlässigkeit | Verbessert die Zuverlässigkeit und Langlebigkeit der Leiterplatte |

| Lötmaskenabstände | Ermöglicht die Befestigung von Komponenten während der Leiterplattenmontage |

Beim Auftragen der Lötmaske wird das aufgetragene Material ausgehärtet, um eine ordnungsgemäße Haftung und Haltbarkeit sicherzustellen. Öffnungen in der Lötmaske, sogenannte Lötmaskenabstände, ermöglichen die Befestigung von Komponenten während des PCB-Montageprozesses. Durch das Auftragen einer Lötmaske werden die Funktionalität und Leistung der PCB geschützt, was einen optimalen Betrieb und eine längere Lebensdauer gewährleistet. Dieser kritische Schritt im Prozessablauf der PC-Herstellung spielt eine wesentliche Rolle bei der Herstellung hochwertiger PCBs.

Siebdruckverfahren

Im Siebdruckverfahren ist eine genaue Kontrolle über Bildschirmvorbereitung Und Tintendicke ist für die Erzielung hochwertiger Ausdrucke unerlässlich.

Die verwendete Siebvorbereitungsmethode kann großen Einfluss auf die endgültige Druckqualität haben, wobei Faktoren wie Maschenzahl, Emulsionsdicke und Siebspannung eine entscheidende Rolle spielen.

Methoden zur Bildschirmvorbereitung

Die Siebdruckvorbereitung bei der Leiterplattenherstellung umfasst einen sorgfältigen Prozess zur Erstellung der oberen und unteren Schicht Erkennungszeichen, die für die Komponentenmontage und Qualitätskontrolle unerlässlich sind. Dieser Prozess nutzt eine Maschengitter mit einem Schablone des PCB-Designs um Tinte auf die Platine aufzutragen. Im Siebdruckverfahren werden Beschriftungen, Logos, Bauteilumrisse und andere wichtige Markierungen angebracht.

Für eine effektive Bildschirmvorbereitung sind folgende Schlüsselaspekte entscheidend:

- Ein langlebiges, Epoxid-basierte Tinte dient dazu, die dauerhafte Lesbarkeit der Identifikationszeichen zu gewährleisten.

- Die Schablone des PCB-Designs wird sorgfältig erstellt, um sicherzustellen genaue Reproduktion des Entwurfs.

- Für einen präzisen Siebdruck auf Leiterplatten sind die richtige Ausrichtung und Registrierung von entscheidender Bedeutung.

- Das Sieb wird sorgfältig gereinigt und gewartet, um Defekte zu vermeiden und gleichbleibende Ergebnisse zu gewährleisten.

- Der Siebdruckprozess wird genau überwacht und kontrolliert, um Hochwertige Ausgabe.

Kontrolle der Tintendicke

Während der Siebdruckverfahren, ist die genaue Kontrolle der Tintendicke von entscheidender Bedeutung, um eine hervorragende Lesbarkeit, Haltbarkeit und Funktionalität der Leiterplatte zu gewährleisten. Kontrolle der Tintendicke ist es zwingend erforderlich, sicherzustellen, dass die gleichmäßiger Farbauftrag auf die PCB-Oberfläche, was sich direkt auf die Sichtbarkeit von Komponentenbeschriftungen, Logos und andere wichtige Informationen. Eine unzureichende Tintenstärke kann zu schlechter Lesbarkeit führen, beeinträchtigte Haltbarkeitund beeinträchtigte Funktionalität der Leiterplatte.

Um eine präzise Kontrolle der Tintendicke zu erreichen, muss die Siebdruckausrüstung mit höchster Präzision kalibriert werden. Diese Kalibrierung stellt sicher, dass die gewünschte Tintendicke während des gesamten PCB-Herstellungsprozesses konstant beibehalten wird. Qualitätskontrollmaßnahmen werden implementiert, um die Tintendicke zu überwachen und zu regulieren und sicherzustellen, dass sie den erforderliche Standards.

Der gleichmäßige Farbauftrag verhindert zudem Kupferoxidation, was die Leistung der Leiterplatte beeinträchtigen kann. Durch die Aufrechterhaltung einer präzisen Kontrolle der Tintendicke können Hersteller garantieren Hochwertige Leiterplatten die den erforderlichen Standards hinsichtlich Lesbarkeit, Haltbarkeit und Funktionalität entsprechen. Dieser kritische Schritt im Siebdruckprozess ist für die Herstellung zuverlässiger und effizienter Leiterplatten unerlässlich.

PCB-Herstellungstechniken

Durch die Kombination mehrerer Prozesse verwandeln PCB-Herstellungstechniken Rohmaterialien effektiv in funktionale Leiterplatten. Dies umfasst eine Reihe präziser Schritte, die eine hohe Qualität der Ergebnisse garantieren. Diese Techniken umfassen verschiedene Phasen, die die Produktion hochzuverlässiger PCBs sicherstellen.

Die PCB-Herstellungstechniken umfassen:

- Vorbereitung der Innenschicht:

- Bedrucken von Innenschichten

- Auftragen von Fotolack

- Bohrlöcher

- Oberflächenfinish auftragen

- Schichtausrichtung und -prüfung:

- Sicherstellung einer präzisen Registrierung

- Fehlererkennung

- Vergleich mit Gerber-Dateien

- Lagenkleben und Bohren:

- Verwendung von Prepreg zum Verkleben

- Computergesteuerte Maschinen zum Bohren

- Röntgen-Ortungsgeräte zur Punktidentifizierung

- Endproduktion und Kontrolle:

- Mit Oberflächenfinish

- Qualitätssicherungsprüfung

- Klebepresse für Lagenverklebung

- Bildgebung mit PCB-Design

- Fotolack-Anwendung

- Qualitätskontrolle:

- Sicherstellen, dass das Endprodukt die erforderlichen Normen und Spezifikationen erfüllt

CCL-Herstellungsprozess

Der CCL-Herstellungsprozess, ein wichtiger Bestandteil der PCB-Herstellung, umfasst eine Reihe präziser Schritte, die letztendlich die Signalübertragungseigenschaften Und Impedanz in Leiterplatten. Dieser Prozess ist für die Gewährleistung der Signalintegrität und Zuverlässigkeit in Leiterplatten von entscheidender Bedeutung.

Der CCL-Herstellungsprozess beginnt mit dem Schneiden und Stapeln von Kernlaminatmaterialien, gefolgt vom Pressen und der Inspektion. Innenschichtprozess beinhaltet die Anwendung lichtempfindlicher Film, Aushärten und Entfernen von überschüssigem Kupfer zur Schaltungsbildung. Einwirkzeiten und Kupferlösungsmittelmengen variieren je nach Art der herzustellenden Platine.

Die Qualität der CCL-Herstellung wirkt sich direkt auf die Leistung der Leiterplatte aus. Daher ist es wichtig, während des gesamten Prozesses hohe Standards einzuhalten. Durch die Kontrolle von Faktoren wie Materialauswahl, Schichtdicke und Verarbeitungsbedingungenkönnen Hersteller den CCL-Herstellungsprozess optimieren, um ideale Signalübertragungseigenschaften und Impedanz zu erreichen.

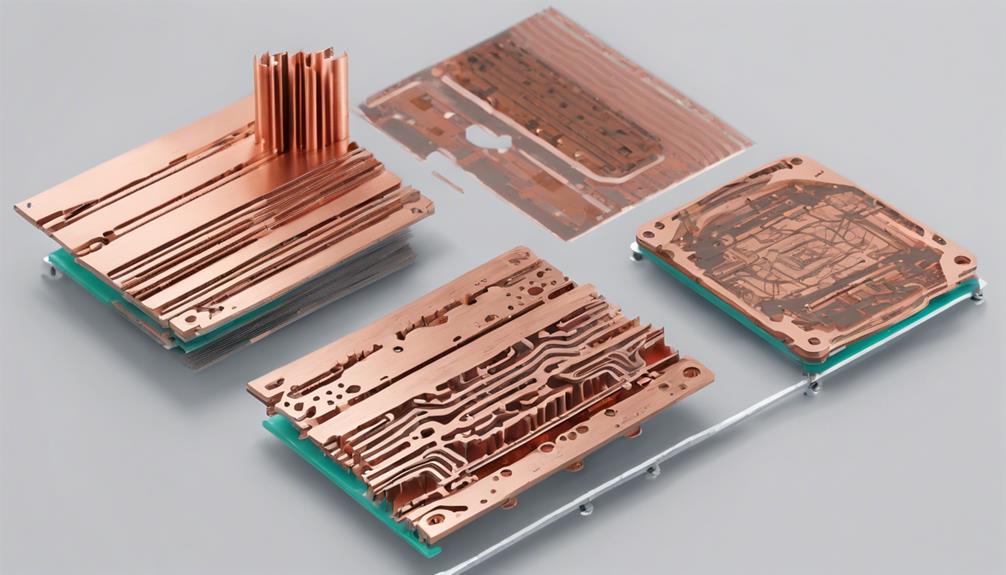

Laminate und Kernmaterialien

Die Grundlage für Leiterplatten, Laminate bestehen aus Schichten aus Kernmaterialien sorgfältig ausgewählt für ihre mechanische Festigkeit, thermische Eigenschaften und elektrische Eigenschaften. Diese Kernmaterialien, einschließlich Epoxidharz Und Glasfaser, bilden die Grundstruktur von Laminaten für PCB-Herstellung. Die Wahl der Kernmaterialien wirkt sich stark auf die Gesamtleistung der Leiterplatte aus. Daher ist es wichtig, Materialien auszuwählen, die bestimmte Anforderungen erfüllen.

Zu den wichtigsten Aspekten von Laminaten und Kernmaterialien bei der Leiterplattenherstellung gehören:

- FR-4, ein beliebtes Kernmaterial, wird aufgrund seiner Festigkeit und Isoliereigenschaften gewählt.

- Prepreg-Materialien, wie beispielsweise harzimprägnierte Fiberglasplatten, sorgen für eine gute Haftung zwischen Kernmaterialien und Kupferfolie.

- Um ein Reißen der Kupferfolie zu verhindern und eine präzise Lochausrichtung zu gewährleisten, werden beim Bohrvorgang Aluminiumplatten verwendet.

- Die Kombination aus Kernmaterialien und Prepreg-Materialien bestimmt die mechanische Festigkeit, die thermischen Eigenschaften und die elektrischen Merkmale der Leiterplatte.

- Die Auswahl der Kernmaterialien ist für die optimale Leistung und Zuverlässigkeit der Leiterplatte von entscheidender Bedeutung.

Präzisionsbohrtechniken

Wenn die Grundlage aus Laminaten und Kernmaterialien vorhanden ist, spielt der Präzisionsbohrprozess eine wesentliche Rolle, um eine genaue Platzierung der Löcher und eine Verbindung zwischen den Schichten in mehrschichtigen Leiterplatten zu gewährleisten. Beim PCB-Herstellungsprozess umfasst das Präzisionsbohren die Verwendung computergesteuerter Maschinen, um Löcher für die Platzierung der Komponenten präzise zu bohren. Der Bohrprozess ist entscheidend, um die Ausrichtung und Verbindung zwischen den Schichten in mehrschichtigen Leiterplatten sicherzustellen.

| Bohrtechnik | Lochgröße | Anwendung |

|---|---|---|

| CNC-Bohrmaschinen | 0,1 mm – 1,0 mm | Durchsteckbauteile |

| Laserbohrtechnologie | 0,01 mm – 0,1 mm | Mikrovias, Leiterplatten mit hoher Verbindungsdichte |

| CNC-Bohrmaschinen mit Hochgeschwindigkeitsspindeln | 0,05 mm – 0,5 mm | Fine-Pitch-Komponenten |

Die Bohrmaschinen sind so programmiert, dass sie dem in den Gerber-Dateien bereitgestellten Designlayout folgen, um eine präzise Platzierung der Löcher zu gewährleisten. Diese Genauigkeit ist bei der Leiterplattenherstellung von entscheidender Bedeutung, insbesondere bei Leiterplatten mit hoher Verbindungsdichte und Mehrschicht-Leiterplatten. Durch den Einsatz präziser Bohrtechniken können Hersteller hochwertige Leiterplatten mit zuverlässiger Konnektivität und Leistung erzielen.

Ist der PC-Herstellungsprozess mit der Montage elektronischer Platinen vergleichbar?

Der PC-Herstellungsprozess ist nicht genau vergleichbar mit der Montage von elektronischen Platinen. Während beide die Verwendung verschiedener Komponenten und Löttechniken beinhalten, visueller Prozessablauf für elektronische Platinen folgt normalerweise einer anderen Reihenfolge und erfordert andere Materialien und Maschinen.

Endkontrolle und Verpackung

Nach Abschluss der Herstellungsprozess, eine strenge Endkontrolle wird eingeleitet, um die Leiterplatten auf Defekte zu untersuchen, dimensionale Genauigkeit, Und Einhaltung von Spezifikationen. Diese Phase ist entscheidend, um sicherzustellen, dass die Leiterplatten die gewünschten Qualitätsstandards erfüllen.

Zur gründlichen Prüfung werden häufig Systeme zur automatischen optischen Inspektion (AOI) eingesetzt, die mithilfe modernster Technologie selbst kleinste Abweichungen erkennen.

Zu den wichtigsten Aspekten des Endkontroll- und Verpackungsprozesses gehören:

- Auf Mängel prüfen, wie Risse, Delamination oder Kurzschlüsse

- Überprüfung der Maßgenauigkeit, um Passgenauigkeit und Funktionalität sicherzustellen

- Bestätigung der Einhaltung der Spezifikationen, einschließlich Material, Dicke und Verarbeitung

- Schutz von Leiterplatten vor Umwelteinflüssen und physischen Schäden während des Transports

- Verpacken von Leiterplatten in antistatischen Beuteln oder Kartons mit Schaumstoffauskleidung für den sicheren Transport

Eine ordnungsgemäße Verpackung ist unerlässlich, um sicherzustellen, dass die Leiterplatten den Endverbraucher in einwandfreiem Zustand erreichen. Durch die Umsetzung dieser Maßnahmen können Hersteller garantieren Hochwertige Leiterplatten die den erforderlichen Standards entsprechen und letztendlich zu einer verbesserten Leistung und Zuverlässigkeit des Endprodukts führen.

Häufig gestellte Fragen

Was sind die 4 Phasen des PCB-Designflusses?

Die vier Phasen des PCB-Designflusses sind:

- Bei der Schaltplanerfassung wird mithilfe einer speziellen Software eine grafische Darstellung der Schaltung erstellt.

- Beim PCB-Layout werden Komponenten platziert und Leiterbahnen auf der Platine verlegt.

- Durch die Designüberprüfung wird sichergestellt, dass das Design die elektrischen und physikalischen Anforderungen erfüllt.

- Als Designausgabe werden Gerber-Dateien mit Fertigungsdaten für die Leiterplattenherstellung erstellt.

Jeder Schritt ist von entscheidender Bedeutung, um eine funktionsfähige und effiziente Leiterplatte zu gewährleisten.

Was sind die 17 gängigen Fertigungsschritte bei der Leiterplattenproduktion?

Die 17 üblichen Fertigungsschritte bei der Leiterplattenproduktion umfassen ein breites Spektrum an Aktivitäten. Der Prozess beginnt mit dem Entwurf des Leiterplattenlayouts, gefolgt von DFM-Prüfungen und Bedrucken von Innenschichten auf Laminatplatten.

Nachfolgende Schritte umfassen die Ausrichtung der Schichten, das Verbinden der Außenschichten mit dem Substrat, das Bohren von Präzisionslöchern und die Fertigstellung der Leiterplatten mit Oberflächenfinish. Strenge Inspektionsprozesse, einschließlich Automatische optische Inspektion und Laser-Sensor-Scanning garantieren eine fehlerfreie Produktion.

Welche Schritte sind bei der Leiterplattenherstellung erforderlich?

Der PCB-Herstellungsprozess umfasst mehrere komplizierte Schritte. Zunächst wird das Design-Layout erstellt, gefolgt von einer DFM-Prüfung und Plotten von Fotofilmen.

Anschließend werden die Innenschichten durch Drucken, Auftragen von Fotolack, Bohren und Auftragen von Oberflächenfinish und Lötstopplack vorbereitet. Die Schichten werden ausgerichtet und geprüft mit optische Stanzmaschinen Und Lasersensoren.

Die äußeren Schichten werden verklebt, gebohrt und mit Kupfer beschichtet. Abschließend erfolgt die Endproduktion und Prüfung zur Qualitätssicherung.

Wie ist der Prozessablauf der Leiterplattenmontage?

Während der Dirigent die Symphonie der Komponenten orchestriert, PCB-Montageprozess entfaltet sich. Es beginnt mit der Komponentenvorbereitung, bei der präzisionsgefertigte Teile sorgfältig ausgewählt und angeordnet werden.

Als nächstes automatisierte Montagemaschinen Im Mittelpunkt stehen das präzise Platzieren und Löten von Komponenten auf der Platine mit hoher Präzision und Geschwindigkeit.

Der Maestro von Qualitätskontrolle, AOI, prüft die bestückte Leiterplatte und stellt Harmonie zwischen Form und Funktion sicher.

Der Schlusssatz: Funktionsprüfung, wo die Leiterplatte zum Leben erweckt wird und ihre Leistung ein Beweis für die Symphonie der Montage ist.