Die Fertigungskosten können durch die Kombination von strategische Designprinzipien, Automatisierungslösungen und betriebliche Effizienz, die auf Abfallreduzierung, Arbeitsproduktivität und Optimierung der Lieferkette. Zu den effektiven Strategien gehören die Optimierung des PCB-Designs und der Automatisierung, die Rationalisierung der Lieferkettenabläufe, die Verbesserung der Arbeitseffizienz, die Nutzung intelligente Fertigungstechnologien, und die Optimierung der Anlagenplanung und -gestaltung. Durch die Umsetzung dieser Strategien können Hersteller die Arbeitskosten senken, Materialabfälle minimieren und die Gesamtproduktivität verbessern. Darüber hinaus können strategische Partnerschaften entwickelt und Qualitätskontrollprozesse kann auch zu erheblichen Kosteneinsparungen führen. Erkunden Sie diese Strategien im Detail, um zusätzliche Möglichkeiten für Kostenreduzierung.

Die zentralen Thesen

- Durch die Implementierung von Automatisierungslösungen können die Herstellungskosten um 12–18 Tonnen und die Arbeitskosten um bis zu 25 Tonnen gesenkt werden.

- Durch die Optimierung der Lieferkettenabläufe mittels Lieferantenkonsolidierung und schlankem Bestandsmanagement können Vorlaufzeiten minimiert und Kosten gesenkt werden.

- Die Steigerung der Arbeitseffizienz durch Cross-Training, Prinzipien des Lean Manufacturing und Strategien zur kontinuierlichen Verbesserung können die Arbeitskosten senken.

- Der Einsatz energieeffizienter Geräte und erneuerbarer Energiequellen kann zu langfristigen Kosteneinsparungen und einer Produktivitätssteigerung führen.

- Durch die Konzentration auf Schlüsselprodukte mit hoher Nachfrage und die Eliminierung leistungsschwacher Produkte können Sie die Ressourcenzuweisung optimieren und Abfall reduzieren.

Optimierung des PCB-Designs zur Kostensenkung

Durch Auftragen Gestaltungsprinzipien die priorisieren Herstellbarkeit Und Montageeffizienzkönnen Unternehmen ihre Fertigungskosten erheblich senken, indem sie Materialabfall, Produktionszeit und Arbeitskosten minimieren. Optimierung PCB-Design ist ein wesentlicher Schritt in diesem Prozess, da er eine Rationalisierung und Optimierung der Herstellungsprozesse im Hinblick auf Kosteneffizienz ermöglicht.

Durch die Auswahl kostengünstiger Komponenten und die Reduzierung unnötiger Funktionen im Design können erhebliche Einsparmaßnahmen erreicht werden. Darüber hinaus ist die Umsetzung Gestaltungsregeln für das PCB-Layout kann Abfall minimieren und verbessern Produktionsertrag, was zu geringeren Kosten führt.

Darüber hinaus kann die Zusammenarbeit mit Fertigungspartnern in einem frühen Stadium des Designprozesses dabei helfen, Kosteneinsparungsmöglichkeiten und Optimierungen zu identifizieren. Durch die Integration dieser Strategien können Unternehmen die Materialverbrauch, Produktionszeit und Arbeitskosten, was letztendlich zu erheblichen Kosteneinsparungen führt.

Eine effektive Optimierung des PCB-Designs ist ein wesentlicher Faktor zur Reduzierung der Fertigungskosten. Indem Unternehmen der Herstellbarkeit und Montageeffizienz Priorität einräumen, können sie sich einen Wettbewerbsvorteil in der Fertigungsbranche verschaffen.

Kostengünstige Automatisierung implementieren

Wenn Unternehmen ihr PCB-Design zur Kostensenkung optimieren, können sie diese Einsparungen noch weiter steigern, indem sie kosteneffiziente Automatisierungslösungen die arbeitsintensive Prozesse ansprechen und Abfall minimieren. Dadurch können sie reduzieren Herstellungskosten um 12-18% und Arbeitskosten um bis zu 25%. Automatisierungslösungen können auch zu einer 30-50% Verringerung der Defekte und Nacharbeitskosten, was zu erheblichen Kosteneinsparungen führt.

Darüber hinaus kann die Implementierung von Automatisierung die Effizienz steigern und zu einer 30% Produktionssteigerung Ausgabe. Darüber hinaus kann die Automatisierung die Betriebskosten durch weniger Abfall und verbesserte Effizienz um bis zu 80% senken. Durch die Einführung kostengünstiger Automatisierungsstrategien können Unternehmen die Arbeitskosten senken, die Effizienz verbessern und Steigern Sie die Produktivität um 55%.

Optimierung der Lieferkettenabläufe

Die Optimierung der Lieferkettenabläufe ist ein entscheidender Faktor zur Reduzierung der Fertigungskosten. Durch die Implementierung Strategien zur Lieferantenkonsolidierung, die Annahme schlanke Bestandsverwaltungspraktiken, Und Optimierung der Logistikroutenkönnen Hersteller ihre Kosten erheblich senken und die Gesamteffizienz verbessern.

Diese Strategien können dazu beitragen, die Komplexität der Lieferkette zu verringern, was zu verbesserten Produktionszeitplänen und geringeren Kosten führt.

Strategien zur Lieferantenkonsolidierung

Darüber hinaus durch strategische Lieferantenkonsolidierungkönnen Unternehmen ihre Beschaffungskosten deutlich senken und die Effizienz ihrer Lieferkette steigern, indem sie Mengenrabatte und die Kommunikation mit einem kleineren, zuverlässigeren Lieferantenstamm zu vereinfachen. Durch die Konsolidierung von Lieferanten können Unternehmen Optimierung der Bestandsverwaltung, Reduzierung Lieferzeiten und minimiert Lagerausfälle. Dies wiederum verbessert die Effizienz der Lieferkette und senkt die mit der Beschaffung verbundenen Kosten.

Die Lieferantenkonsolidierung fördert auch stärkere Beziehungen zu Lieferanten, was zu Bessere Zusammenarbeit, verbesserte Qualitätskontrolle und erhöhte Zuverlässigkeit. Der Beschaffungsprozess wird vereinfacht, wodurch der Verwaltungsaufwand, die Verhandlungskomplexität und das Risiko von Lieferkettenunterbrechungen reduziert werden. Darüber hinaus ermöglicht die Lieferantenkonsolidierung eine bessere Kostenkontrolle, verbessert Preisverhandlungenund erhöht die Transparenz der gesamten Lieferkette für fundiertere Entscheidungen.

Schlankes Bestandsmanagement

Durch die Einführung schlanker Bestandsverwaltungspraktiken können Unternehmen überschüssige Lagerbestände erheblich reduzieren und den Lagerumschlag optimieren, wodurch die Lagerkosten minimiert und die Effizienz der Lieferkette maximiert werden. Dieser Ansatz beinhaltet die Implementierung von Just-in-Time-Bestandsverfahren (JIT), um sicherzustellen, dass Materialien nur bei Bedarf bestellt und verwendet werden. Dies reduziert die Lagerkosten und verhindert Lagerausfälle. Durch die Optimierung der Lieferkettenabläufe können Unternehmen Vorlaufzeiten minimieren, den Cashflow verbessern und die Gesamteffizienz steigern.

| Vorteile | Strategien für schlankes Bestandsmanagement | Ergebnisse |

|---|---|---|

| Reduzierung der Lagerkosten | Implementierung von JIT-Praktiken | Minimierung der Lagerkosten |

| Prozesse optimieren | Optimierung der Lieferkettenabläufe | Effizienzsteigerungen |

| Verbesserung der Prognose | Effektive Bestandsverwaltung | Reduzierung überschüssiger Lagerbestände |

| Verbesserung der Reaktionsfähigkeit | Implementierung schlanker Bestandspraktiken | Bessere Reaktion auf Marktanforderungen |

| Produktivität steigern | Verkürzung der Vorlaufzeiten | Kosteneinsparungen und höhere Produktivität |

Optimiertes Logistik-Routing

Wirksam Optimierung der Logistikrouten kann erheblich reduzieren Transportkosten und die Effizienz der Lieferkette durch den Einsatz moderner Routenplanung, Lastoptimierung, Und Tools für Echtzeittransparenz. Durch die Implementierung optimierter Logistik-Routing-Strategien können Unternehmen minimieren Lieferverzögerungen, Transportkosten senken und die Gesamtleistung verbessern Leistung der Lieferkette.

Zu den wichtigsten Vorteilen einer optimierten Logistikplanung gehören:

- Bis zu 20% Reduzierung der Transportkosten durch effiziente Routenplanung und Laderaumoptimierung

- Verbesserte Liefergenauigkeit und weniger manuelle Fehler durch den Einsatz von Transportmanagementsystemen

- Verbesserte Transparenz der Lieferkette und Echtzeit-Tracking-Funktionen durch GPS-Tracking und Echtzeit-Transparenz-Tools

Darüber hinaus können Unternehmen ihre Logistikabläufe weiter optimieren, indem sie mit externen Logistikanbietern zusammenarbeiten, Strategien für die Rückwärtslogistik um Transportkosten zu decken, und um Lagerbestände zu optimieren, um Abfall und überschüssige Lagerbestände zu reduzieren. Durch die Rationalisierung ihrer Logistikabläufe können Unternehmen erhebliche Kosteneinsparungen erzielen, die Kundenzufriedenheit verbessern und sich einen Wettbewerbsvorteil auf dem Markt verschaffen.

Strategien zur Verbesserung der Arbeitseffizienz

Darüber hinaus prominent in der Verfolgung von Reduzierung der FertigungskostenEine unverzichtbare Strategie besteht darin, Steigerung der Arbeitseffizienz, da selbst geringfügige Produktivitätssteigerungen erhebliche Auswirkungen auf das Endergebnis eines Unternehmens haben können.

Umsetzung Prozessautomatisierung können die Arbeitskosten durch Verbesserung der Effizienz und Genauigkeit deutlich senken und Mitarbeiter für komplexere Aufgaben freisetzen.

Durch bereichsübergreifendes Training von Mitarbeitern kann auch die Arbeitseffizienz gesteigert werden, da die Flexibilität erhöht, Kosten für spezialisierte Arbeitskräfte vermieden und die allgemeinen Fähigkeiten der Belegschaft verbessert werden.

Darüber hinaus Prinzipien der schlanken Fertigung kann Herstellungsprozesse rationalisieren, Abfall reduzieren und die Effizienz optimieren, was letztlich zu erheblichen Einsparungen bei den Arbeitskosten.

Darüber hinaus kann der Einsatz fortschrittlicher Technologien wie Robotertechnologie und künstlicher Intelligenz die Arbeitseffizienz weiter steigern, indem der Bedarf an manueller Arbeit verringert und die Gesamtproduktivität erhöht wird.

Endlich, kontinuierliche Verbesserungsstrategien wie Kaizen kann Mitarbeiter befähigen, Ineffizienzen zu erkennen, Prozesse zu verbessern und letztendlich die Arbeitskosten zu senken.

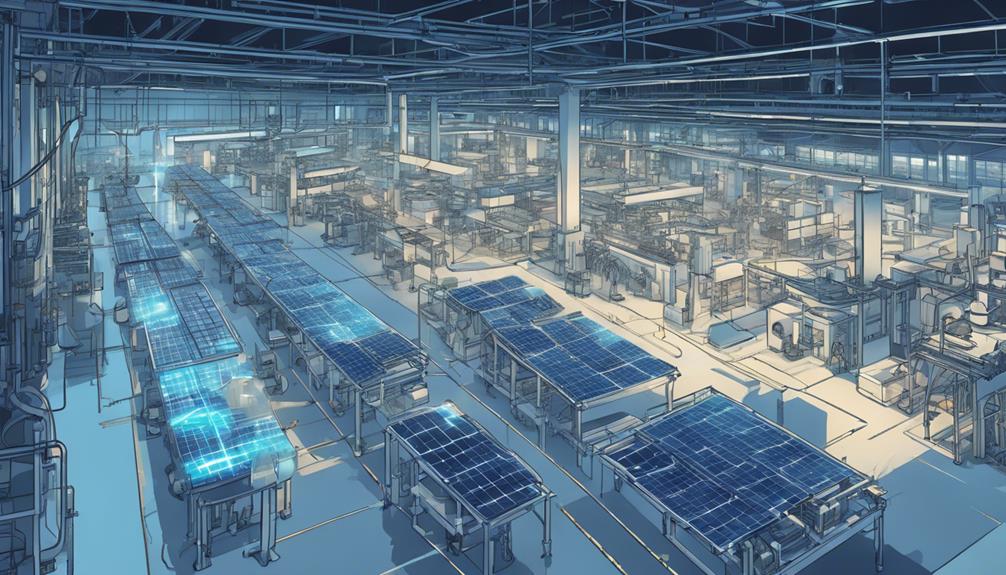

Nutzung intelligenter Fertigungstechnologien

Um die Arbeitseffizienz noch weiter zu steigern, können Fertigungsunternehmen intelligente Fertigungstechnologien nutzen, um ihre Produktionsprozesse zu revolutionieren und zusätzliche Kosteneinsparungen zu erzielen. Durch die Integration modernster Technologien wie IoT-Geräte und KI-Lösungen können Fertigungsunternehmen ihre Prozesse optimieren, Ausfallzeiten reduzieren und die Produktion rationalisieren.

Zu den wichtigsten Vorteilen der Nutzung intelligenter Fertigungstechnologien gehören:

- Automatisierung: Die Implementierung einer Automatisierung in der Fertigung kann zu erheblichen Kosteneinsparungen führen, indem die Produktion rationalisiert, die Arbeitskosten gesenkt und Fehler minimiert werden.

- Datenanalyse: Echtzeit-Datenanalysen ermöglichen proaktive Entscheidungen zur Verbesserung der Produktionskontrolle und Minimierung von Abfall in Herstellungsprozessen.

- Robotik und vorausschauende Wartung: Der Einsatz von Robotern in der Fertigung kann die Produktivität steigern, die Produktqualität verbessern und die Betriebskosten senken, während Funktionen zur vorausschauenden Wartung die Ausfallzeiten der Geräte minimieren, Reparaturkosten senken und die Lebensdauer der Fertigungsmaschinen verlängern.

Optimierung von Energieeffizienzmaßnahmen

Für Hersteller, die ihre Kosten senken möchten, ist die Optimierung ihrer Maßnahmen zur Energieeffizienz von entscheidender Bedeutung.

Durch die Umsetzung Energieüberwachungssysteme, Verbesserung der Maschineneffizienz und Einführung Strategien zur Beleuchtungsoptimierungkönnen Hersteller Energieverschwendung erheblich minimieren und die Betriebskosten.

Diese Maßnahmen können sich besonders wirksam bei der Reduzierung der Herstellungskosten auswirken und ihre Umsetzung ist eine Überlegung wert.

Energieüberwachungssysteme

Energieüberwachungssysteme sind ein wichtiges Werkzeug für Fertigungsanlagen, die ihre Betriebskosten senken und ihre Nachhaltigkeit verbessern möchten, indem sie Energieverbrauchsmuster in Echtzeit verfolgen und analysieren. Durch die Implementierung dieser Systeme können Fertigungsanlagen ihren Energieverbrauch optimieren, Energieverschwendung reduzieren und Bereiche identifizieren, in denen Kosten eingespart werden können.

Zu den wichtigsten Vorteilen von Energieüberwachungssystemen gehören:

- Bereitstellung von Echtzeitdaten zum Energieverbrauch, um Bereiche für Verbesserungen und Kosteneinsparungen zu identifizieren

- Ermöglicht die Identifizierung energieintensiver Prozesse und die Umsetzung von Energiesparmaßnahmen

- Erhebliche Kostensenkungen im Fertigungsbetrieb durch optimierte Energieeffizienz

Verbesserung der Maschineneffizienz

Die Verbesserung der Maschineneffizienz ist ein wesentlicher Aspekt der kosteneffizienten Fertigung, da sie erhebliche Energieeinsparungen ermöglichen und durch die Rationalisierung der Produktionsprozesse das Endergebnis verbessern können. Durch die Implementierung energieeffiziente Maßnahmenkönnen Fertigungsanlagen ihren Energieverbrauch um bis zu 30% senken, was zu erheblichen Kosteneinsparungen führt.

Regelmäßige Wartung und Kalibrierung von Maschinen sind entscheidend für die Verbesserung der Energieeffizienz und die Verlängerung der Lebensdauer der Geräte. Darüber hinaus ist der Einsatz von Energiemanagementsoftware für Echtzeitüberwachung ermöglicht die Identifizierung von Verbesserungsbereichen, die Optimierung des Energieverbrauchs und die Reduzierung Betriebskosten.

Investieren in erneuerbaren Energiequellen für Fertigungsprozesse kann zu langfristige Kosteneinsparungen und ökologische Nachhaltigkeitsvorteile. Durch die Verbesserung der Maschineneffizienz können Fertigungsanlagen den Energieverbrauch senken, die Betriebskosten verringern und die Gesamteffizienz. Dies kommt nicht nur dem Endergebnis zugute, sondern trägt auch zu einer nachhaltige Zukunft.

Strategien zur Beleuchtungsoptimierung

Durch die Ergänzung von Maschineneffizienzsteigerungen mit gezielte Strategien zur Lichtoptimierungkönnen Fertigungsanlagen zusätzliche Energieeinsparungen erzielen und ihre Betriebsausgaben weiter senken.

Umsetzung energieeffiziente Beleuchtungslösungen kann den Energieverbrauch erheblich senken, mit LED-Technik Bietet bis zu 75% Energieeinsparungen im Vergleich zu herkömmlichen Beleuchtungssystemen. Dies reduziert nicht nur die Herstellungskosten, sondern trägt auch zu einem schlankeren Herstellungsprozess bei.

Um die Energieeinsparungen zu maximieren, sollten Sie die folgenden Strategien in Betracht ziehen:

- Nachrüstung vorhandener Beleuchtungskörper mit energieeffizienten LEDs zur Reduzierung der Energie- und Wartungskosten

- Implementieren Sie Bewegungssensoren und Timer zur automatischen Anpassung der Lichtintensität je nach Anwesenheit und natürlichen Lichtverhältnissen

- Nutzen Techniken zur Tageslichtnutzung Optimierung der Nutzung des natürlichen Lichts während der Tagesstunden, wodurch der Bedarf an künstlicher Beleuchtung verringert wird

Aufrüstung und Nachrüstung von Geräten

Darüber hinaus kann die Steigerung der Fertigungseffizienz ganz einfach sein: Aufrüstung und Nachrüstung vorhandener Anlagen, ein strategischer Schritt, der zu erheblichen Produktivitätssteigerungen und Kostensenkungen führen kann. Durch die Modernisierung der Ausrüstung können Fertigungsanlagen eine Steigerung der Produktivität und Effizienz um 10-20% erwarten. Dies wird durch die Integration moderner Technologien und Automatisierung erreicht, was rationalisierte Prozesse ermöglicht und geringere Arbeitskosten.

Darüber hinaus kann die Nachrüstung älterer Maschinen mit neuer Technologie Reduzieren Sie die Wartungskosten um 25-30%, was zusätzlich zu Kosteneinsparungen beiträgt. Modernisierte Geräte senken den Energieverbrauch zudem um bis zu 15%, was zu einem nachhaltigeren und umweltfreundlicheren Betrieb führt.

Darüber hinaus führen modernisierte Maschinen oft zu einer verbesserten Produktqualität und geringeren Fehlerquoten, was die Gesamtleistung der Fertigung steigert. Durch Investitionen in Gerätemodernisierungen und Nachrüstungen können Fertigungsbetriebe langfristige Kosteneinsparungen erzielen und sich einen Wettbewerbsvorteil in der Branche verschaffen.

Strategien zur Minimierung von Materialverschwendung

Neben der Aufrüstung und Nachrüstung von Geräten, Minimierung von Materialverschwendung ist ein kritischer Aspekt von kostengünstige Fertigung, da unnötige Verschwendung die Gewinnmargen erheblich schmälern und die Betriebseffizienz beeinträchtigen kann. Implementierung von Lean-Manufacturing-Prinzipien kann den Materialabfall erheblich reduzieren, mit potenziellen Einsparungen von bis zu 50%.

Um dies zu erreichen, können Hersteller fortschrittliche Technologien wie KI und maschinelles Lernen, um die Materialnutzung zu optimieren und Abfall zu minimieren.

Effektive Strategien zur Abfallreduzierung können zu erheblichen Kosteneinsparungen bei den Fertigungskosten führen. Einige wichtige Strategien sind:

- Optimierung der Lieferkettenprozesse um Materialabfall zu reduzieren und die Kosteneffizienz zu verbessern

- Kontinuierliche Verbesserung der Materialhandhabung und -lagerung, um Abfall zu reduzieren und die Effizienz zu verbessern

- Einsatz fortschrittlicher Technologien um den Materialeinsatz zu optimieren und Abfall zu minimieren

Produktangebote effektiv konsolidieren

Durch strategische Produktkonsolidierungkönnen Hersteller erheblich Vereinfachen Sie Ihre Abläufe, Ineffizienzen beseitigen und Zugang erhebliche Kosteneinsparungen. Durch die Konzentration auf Schlüsselprodukte mit hoher Nachfrage und Rentabilität können Hersteller die Ressourcenzuweisung optimieren und die Gemeinkosten minimieren. Dies ermöglicht ihnen Betriebsabläufe rationalisieren, wodurch die Produktionskomplexität reduziert und die Gesamteffizienz gesteigert wird.

Darüber hinaus ermöglicht die Konsolidierung von Produktangeboten den Herstellern, leistungsschwache oder doppelte Produkte zu eliminieren, was zu einer verbesserten Lagerumschlagshäufigkeit und geringere Lagerkosten. Dies wiederum ermöglicht es ihnen, bessere Preise und Konditionen mit Lieferanten auszuhandeln und ihre erhöhte Verhandlungsmacht zu nutzen.

Optimierung der Anlagenanordnung und des Anlagendesigns

Optimieren Anlagenlayout und Design ist für Hersteller von entscheidender Bedeutung, die Kosten senken und verbessern wollen Betriebseffizienz.

Durch die Optimierung des Produktionsflusses, die Minimierung des Materialtransports und die Maximierung Raumnutzungkönnen Hersteller ihren Abfall erheblich reduzieren, die Produktivität steigern und die Kosten senken.

Eine effektive Anlagenplanung kann erhebliche Auswirkungen auf das Geschäftsergebnis eines Unternehmens haben. Um eine kosteneffiziente Fertigung zu erreichen, ist eine sorgfältige Berücksichtigung dieser Faktoren von entscheidender Bedeutung.

Effizienter Produktionsfluss

Durch die Neukonfiguration der Anlagenlayouts zur Minimierung der Fahrtwege und Verbesserung der Arbeitsabläufe können Hersteller die Materialhandhabungskosten erheblich senken und den gesamten Produktionsfluss verbessern. Durch dieses optimierte Layoutdesign können Mitarbeiter effizienter arbeiten und das Risiko von Unfällen und Ausfallzeiten wird verringert. Dadurch können Hersteller erhebliche Kosten einsparen und ihre Produktivität steigern.

Zu den wichtigsten Vorteilen eines effizienten Produktionsflusses gehören:

- Reduzierte Vorlaufzeiten: Durch die Rationalisierung der Abläufe können Hersteller schnell auf sich ändernde Kundenanforderungen reagieren und die Vorlaufzeiten verkürzen, was zu einer höheren Kundenzufriedenheit führt.

- Minimierter Abfall: Die Implementierung von Lean-Manufacturing-Prinzipien in die Anlagenplanung trägt dazu bei, Abfall zu vermeiden und so Kosten und Umweltbelastungen zu reduzieren.

- Verbesserte Anlagenauslastung: Durch die Optimierung der Anlagenaufteilung und des Anlagendesigns können Hersteller den nutzbaren Raum maximieren, die Gemeinkosten senken und die Gesamteffizienz verbessern.

Reduzierter Materialtransport

Wirksam Anlagenplanung und -design spielen eine entscheidende Rolle bei der Reduzierung Materialhandhabungskosten, da sie es Herstellern ermöglichen, die von Materialien zurückgelegten Entfernungen zu minimieren und die Effizienz der Arbeitsabläufe zu verbessern. Durch die Optimierung der Anordnung von Arbeitsplätzen und Lagerbereichen können Hersteller den mit der Materialhandhabung verbundenen Zeit- und Kostenaufwand erheblich reduzieren.

Die Implementierung eines optimierten Materialflusssystems kann auch den Arbeitsaufwand verringern und die Gesamtproduktivität in Fertigungsabläufen steigern. Darüber hinaus kann die Integration Ergonomische Grundsätze in der Gebäudeplanung kann die Sicherheit und Produktivität der Mitarbeiter steigern und das Risiko von Verletzungen und Ausfallzeiten im Zusammenhang mit der Materialhandhabung verringern.

Investitionen in Automatisierungstechnologien für Materialtransport und -lagerung können auch Materialhandhabungsprozesse optimieren, die Effizienz steigern und Kosten senken. Durch die Einführung dieser Strategien können Hersteller die Materialhandhabungskosten senken, die Arbeitseffizienz verbessern und Schaffen Sie eine sicherere Arbeitsumgebung.

Maximierung der Raumnutzung

Die Gestaltung und das Design der Anlagen haben einen tiefgreifenden Einfluss auf die Fertigungsabläufe, und die maximale Raumausnutzung ist entscheidend für die Reduzierung Materialhandhabungskosten und die Gesamteffizienz zu steigern.

Durch die Optimierung Anlagenlayoutkönnen Fertigungsunternehmen die Materialhandhabungskosten um bis zu 30% senken, erhöhen Speicherkapazität um bis zu 50% und minimieren Reisezeit für die Mitarbeiter und steigert so die Produktivität.

Zu den wichtigsten Strategien zur Maximierung der Raumnutzung gehören:

- Umsetzung einer optimierten Anlagenaufteilung zur Reduzierung des Unfallrisikos und der Gefahr von Sachschäden

- Gestaltung eines Layouts, das die Fahrtzeit minimiert und die Lagerkapazität maximiert

- Nutzung vertikale Lagerlösungen zur Erhöhung der Lagerkapazität und Reduzierung des Flächenbedarfs

Verbesserung der Qualitätskontrollprozesse

Regelmäßige Einbeziehung Erweiterte Maßnahmen zur Qualitätskontrolle in den Herstellungsprozess reduziert die Wahrscheinlichkeit von Defekten und anschließenden kostspieligen Rückrufen erheblich. Die Implementierung automatisierte Inspektionssysteme und unter Einsatz moderner Bildgebungstechnologien für Fehlererkennung garantiert Produktqualität und reduziert Mängel. Betonung strenge Qualitätskontrollen verhindert Defekte und verbessert die Gesamteffizienz der Fertigung. Durch die Vermeidung von Defekten durch systematische Qualitätskontrollmaßnahmen können Hersteller Abfall reduzieren und Kosten sparen.

Umsetzung Lean-Techniken in Qualitätskontrollprozessen ist wesentlich für Abfallreduzierung. Dieser Ansatz eliminiert unnötige Schritte, reduziert die Variabilität und verbessert den Prozessablauf. Dadurch können Hersteller ihre Ressourcen auf hochwertige Aktivitäten umlenken, die Produktivität steigern und die Fertigungskosten senken.

Outsourcing von nicht zum Kerngeschäft gehörenden Fertigungsaktivitäten

Durch das strategische Outsourcing nicht zum Kerngeschäft gehörender Fertigungsaktivitäten können Unternehmen ihre Ressourcen auf Aufgaben mit hohem Mehrwert konzentrieren, die Gesamteffizienz steigern und die Fertigungskosten deutlich senken. Mit diesem Ansatz können Unternehmen das Fachwissen spezialisierter Dienstleister nutzen, was zu erheblichen Kosteneinsparungen führt.

Zu den Hauptvorteilen des Outsourcings von nicht zum Kerngeschäft gehörenden Fertigungsaktivitäten zählen:

- Kostensenkung um bis zu 60% im Vergleich zur Eigenproduktion

- Einsparung von bis zu 301 TP3T Betriebskosten durch Outsourcing von Fertigungsaufgaben

- Verbesserung der Qualitätskontrolle und Verkürzung der Produktionsvorlaufzeiten durch Nutzung externer Fachkompetenz

Strategische Partnerschaften effektiv entwickeln

Festlegung Strategische Partnerschaften mit spezialisierte Dienstleister kann erhebliche Einsparmaßnahmen Und Effizienzgewinne in der Fertigung, wodurch Unternehmen ihre Ressourcen auf hochwertige Aktivitäten umverteilen und Innovationen vorantreiben können. Durch die Zusammenarbeit mit Partnern, die über branchenspezifisches Know-howkönnen Unternehmen ihr Wissen und ihre Fähigkeiten nutzen, um Fertigungskosten.

Gemeinsam genutzte Ressourcen, darunter der Zugriff auf Spezialausrüstung und -technologie, können ebenfalls genutzt werden, um Abläufe zu optimieren und die Effizienz zu verbessern.

Effektive Partnerschaften können durch das Outsourcing von nicht zum Kerngeschäft gehörenden Aktivitäten an spezialisierte Dienstleister erreicht werden, sodass sich Unternehmen auf ihre Kernkompetenzen. Diese Zusammenarbeit kann zu kostengünstigen Fertigungslösungen, verbesserter Qualität und beschleunigten Markteinführungszeit.

Darüber hinaus können strategische Partnerschaften den Austausch bewährter Verfahren erleichtern, das Fehlerrisiko verringern und die allgemeine Prozesseffizienz verbessern. Durch die effektive Entwicklung strategischer Partnerschaften können Unternehmen von Kosteneinsparungen, verbesserter Effizienz und Innovation profitieren und sich so letztlich einen Wettbewerbsvorteil in der Fertigungsindustrie verschaffen.

Häufig gestellte Fragen

Wie können im verarbeitenden Gewerbe Kosten gesenkt werden?

Erreichen Kostenreduzierung In der Fertigungsindustrie ist es unerlässlich, strategische Maßnahmen umzusetzen, die die Betriebseffizienz. Dies kann durch die Optimierung von Prozessen, die Reduzierung von Abfall und den Einsatz moderner Technologien erreicht werden.

Welche Methoden gibt es, um die Produktionskosten zu senken?

Um die Produktionskosten zu senken, können Hersteller verschiedene Strategien anwenden. Prinzipien der schlanken Fertigung eliminiert Abfall und optimiert Prozesse.

Automatisierung und Technologieintegration senken die Arbeitskosten und verbessern die Effizienz.

Just-in-time-Lagerverwaltung und strategische Lieferantenpartnerschaften minimieren die Materialkosten.

Durch eine optimierte Produktionsplanung werden Kapazität und Nachfrage ausgeglichen, wodurch Leerlauf- und Rüstzeiten reduziert werden.

Welche kosteneffizienten Produktionstechniken gibt es?

Um Produktionsprozesse zu optimieren, setzen Sie kostengünstige Techniken ein wie schlanke Fertigung, Automatisierung, Und Rationalisierung der Lieferkette.

Implementieren Sie Prozessverbesserungen wie 5S und Total Productive Maintenance, um Abfall zu minimieren und die Effizienz zu steigern.

Nutzen Sie fortschrittliche Technologien wie Robotik und KI, um die Produktivität zu steigern und die Arbeitskosten zu senken.

Erwägen Sie außerdem Nearshoring und strategische Beschaffung, um die Kosten weiter zu minimieren und so letztlich das Endergebnis zu verbessern.

Wie kann ein produzierendes Unternehmen die Produktionskosten minimieren?

Um die Produktionskosten zu minimieren, kann ein produzierendes Unternehmen Prozessoptimierungstechniken implementieren. Dazu gehören Wertstromanalyse und Kaizen-Events, die dabei helfen, Ineffizienzen zu identifizieren und zu beseitigen. Darüber hinaus kann die Einführung eines Total Productive Maintenance-Ansatzes (TPM) die Ausfallzeiten der Geräte und die Wartungskosten reduzieren.