Pro zaručení spolehlivosti sestav plošných spojů (PCBA) je nezbytná důkladná testovací strategie zahrnující více metod. Sedm účinných metod pro analýzu spolehlivosti jsou metoda zrychleného testování životnosti (ALT), analýza režimů a účinků poruch (FMEA), metoda vysoce zrychleného testování životnosti (HALT), testovací metoda teplotního cyklování, metoda environmentálního stresového screeningu (ESS), zahoření a Testování teploty a Testování a kontrola v obvodu. Každá metoda se zaměřuje na specifické aspekty spolehlivosti PCBA, od identifikace možných způsobů selhání až po detekci skrytých defektů. Kombinací těchto metod mohou výrobci zvýšit celkovou spolehlivost PCBA a následně zabránit selhání produktu.

Klíčové věci

- Metody Accelerated Life Testing (ALT) a Highly Accelerated Life Testing (HALT) předpovídají spolehlivost prostřednictvím podmínek zrychleného namáhání a identifikují potenciální způsoby selhání.

- Temperature Cycling Testing simuluje skutečné tepelné namáhání, aby vyhodnotila spolehlivost za různých tepelných podmínek a identifikovala potenciální poruchy.

- Analýza režimů a efektů selhání (FMEA) klasifikuje režimy selhání, identifikuje potenciální rizika selhání a zvyšuje spolehlivost prostřednictvím proaktivních vylepšení návrhu.

- Environmental Stress Screening (ESS) a Burn-In testování odhalují slabé stránky a skryté vady již ve fázi návrhu, čímž snižují riziko nákladné přepracování.

- In-Circuit Testing and Inspection ověřuje umístění součástí, zajišťuje správnost polarity a včas detekuje defekty, což umožňuje nákladově efektivní opravy.

Metoda zrychleného testování životnosti (ALT).

Accelerated Life Testing (ALT) je základní metodou pro hodnocení spolehlivost návrhů PCBA tím, že je vystavíme zrychleným stresovým podmínkám, které simulují stárnutí a předvídat spolehlivost. Tato metoda je zásadní pro hodnocení a predikci spolehlivosti PCBA v extrémních podmínkách.

Odhadem očekávané životnosti skrz analýza a extrapolace poruchovosti, ALT určuje délka života, což umožňuje návrhářům činit informovaná rozhodnutí. ALT je účinná při identifikaci potenciální režimy selhání brzy, což umožňuje vylepšení spolehlivosti návrhu.

Stanovením provozní limity a způsoby poruch, ALT zvyšuje celkovou spolehlivost návrhů PCBA. Prostřednictvím ALT mohou návrháři identifikovat a zmírnit potenciální poruchy, snížit riziko nákladných redesignů a zlepšit celkovou spolehlivost produktu.

Analýza režimů a důsledků selhání (FMEA)

V kontextu analýzy spolehlivosti PCBA je analýza režimů a efektů selhání (FMEA) základní metodikou, která zahrnuje identifikaci a klasifikaci potenciálních poruchových režimech, stejně jako vyhodnocení jejich účinky na celkově spolehlivost systému.

Pro efektivní implementaci FMEA je nutný systematický přístup, zahrnující klasifikaci poruch a poruch metodologie analýzy efektů.

Klasifikace režimu poruchy

Návrháři a výrobci PCBA používají analýzu režimů a efektů poruch (FMEA) jako systematickou metodu k identifikaci možných režimů poruch, jejich příčin a účinků na spolehlivost PCBA. FMEA umožňuje klasifikaci poruchových režimů na základě jejich závažnosti, pravděpodobnosti a detekovatelnosti, což umožňuje cílené strategie zmírňování.

| Klasifikace režimu poruchy | Popis |

|---|---|

| Režimy kritických poruch | Režimy selhání s velkým dopadem vyžadující okamžitou pozornost a strategie zmírnění. |

| Režimy velkých poruch | Poruchové režimy s významným dopadem na spolehlivost PCBA, vyžadující změny návrhu a vylepšení procesů. |

| Režimy menších poruch | Režimy poruch s minimálním dopadem na spolehlivost PCBA, vyžadující monitorování a neustálé zlepšování. |

Metodika analýzy efektů

Metodologie Failure Modes and Effects Analysis (FMEA) poskytuje strukturovaný přístup k identifikaci a zmírnění potenciální rizika selhání v designu PCBA, což umožňuje výrobcům zvýšit spolehlivost díky proaktivnímu designu vylepšení.

Použitím FMEA mohou konstruktéři systematicky identifikovat potenciální způsoby selhání a jejich vliv na Spolehlivost PCBA. Tato metoda posuzuje závažnost, pravděpodobnost a důsledky poruchových režimů s přihlédnutím k upřednostňování konstrukčních vylepšení. FMEA pomáhá při výběru vhodná zmírňující opatření zvýšit spolehlivost PCBA na základě zjištěných mechanismů selhání.

Prostřednictvím této metodiky mohou výrobci proaktivně řešit potenciální rizika selhání, zlepšení robustnosti designu a zvýšení celkové spolehlivosti.

Identifikací a zmírněním potenciálních poruch FMEA usnadňuje vývoj spolehlivějších PCBA, čímž snižuje pravděpodobnost selhání během testování a v terénu.

Metoda vysoce zrychleného testování životnosti (HALT).

Metoda Highly Accelerated Life Testing (HALT) je základním nástrojem pro analýzu spolehlivosti PCBA. Umožňuje identifikaci poruchové režimy a přes slabé stránky zrychlené zátěžové testování. Vystavením PCBA extrémním podmínkám prostředí HALT usnadňuje detekci potenciálních chyb a nedostatků, což umožňuje cílená vylepšení.

Přes screening environmentálního stresu a identifikace režimu poruchyHALT poskytuje cenné poznatky o spolehlivosti PCBA. To umožňuje vývoj robustnějších a spolehlivějších produktů.

Screening environmentálního stresu

Návrháři a výrobci často používají Environmental Stress Screening, konkrétně metodu Highly Accelerated Life Testing (HALT), aby posunuli sestavy desek s plošnými spoji (PCBA) na jejich provozní limity a odhalili zranitelnosti návrhu. Tento přístup pomáhá identifikovat slabá místa v návrhu a zaručuje, že se do výroby posunou pouze robustní a spolehlivé návrhy.

Testování HALT je zásadním krokem v procesu testování PCBA, protože urychluje životní cyklus produktu a simuluje podmínky prostředí v reálném světě, aby bylo možné detekovat potenciální poruchy. Tím, že jsou desky PCBA vystaveny extrémnímu namáhání, testování HALT zajišťuje včasnou identifikaci konstrukčních chyb, což snižuje riziko nákladné přepracování a zlepšuje celkovou spolehlivost desek PCBA.

Klíčové výhody screeningu environmentálního stresu pomocí HALT zahrnují:

- Vylepšená spolehlivost návrhu: Testování HALT posouvá komponenty na jejich limity, identifikuje potenciální způsoby selhání a zvyšuje celkovou spolehlivost návrhu.

- Zrychlené testování životnosti: HALT simuluje roky provozní životnosti v řádu hodin, čímž snižuje čas a náklady spojené s tradičními testovacími metodami.

- Tepelná analýza: Testování HALT zahrnuje tepelný šok a tepelnou analýzu k identifikaci poruch souvisejících s teplotou.

- Design pro spolehlivost: Testování HALT pomáhá návrhářům vytvářet spolehlivější produkty tím, že identifikuje a řeší potenciální slabiny již ve fázi návrhu.

Identifikace režimu selhání

Skrz metoda HALT, mohou výrobci PCBA určit potenciál poruchové režimy tím, že se sestava podrobí extrémní environmentální stresory, čímž identifikujete zranitelnosti, které by jinak mohly zůstat skryté.

Tento přístup zrychleného testování životnosti (HALT) vystavuje PCBA extrémní stresové podmínky, tlačí komponenty na jejich limity, aby je bylo možné identifikovat slabiny designu a provozní limity.

Vystavením PCBA zátěži prostředí přesahující normální provozní limity mohou výrobci určit způsoby selhání, čímž se zvýší spolehlivost návrhu.

Tepelná analýza a Analýza poruch PCB jsou nedílnou součástí HALT a poskytují cenné poznatky o reakci PCBA na extrémní podmínky.

Zátěžové testování za podmínek HALT pomáhá identifikovat potenciální způsoby selhání, což umožňuje výrobcům vylepšit jejich návrhy a zlepšit celkovou spolehlivost.

Vytlačením PCBA do extrémních podmínek prostředí mohou výrobci identifikovat konstrukční nedostatky a slabiny, což nakonec vede ke spolehlivějším a robustnějším produktům.

Efektivní identifikace režimu poruchy prostřednictvím HALT umožňuje výrobcům optimalizovat jejich návrhy a zajistit výrobu vysoce kvalitních a spolehlivých PCBA.

Testovací metoda teplotního cyklování

Vystavením PCBA opakovaným teplotním výkyvům, testování teplotních cyklů simuluje skutečné tepelné namáhání, aby se vyhodnotila spolehlivost za různých tepelných podmínek. Tato metoda je nezbytná pro hodnocení spolehlivosti PCBA při tepelném namáhání, které může způsobit poruchy v důsledku tepelné roztažnosti a smršťování.

Testování teplotních cyklů je běžnou praxí pro simulaci reálných teplotních výkyvů, které mohou PCBA zaznamenat. Vystavením PCBA tepelnému namáhání tato metoda pomáhá předvídat a předcházet poruchám souvisejícím s teplotními změnami.

Zde jsou některé klíčové aspekty testování teplotních cyklů:

- Identifikuje potenciální poruchy:

Testování teplotních cyklů pomáhá identifikovat potenciální poruchy způsobené tepelnou roztažností a kontrakcí v PCBA.

- Posuzuje spolehlivost:

Tato metoda je zásadní pro hodnocení spolehlivosti PCBA za různých tepelných podmínek.

- Simuluje skutečné podmínky:

Testování cyklů teploty simuluje kolísání teploty v reálném světě, které mohou PCBA zaznamenat.

- Předpovídá a předchází poruchám:

Metoda environmentálního stresového screeningu (ESS).

Kromě testování teplotních cyklů je další kritickou metodou pro hodnocení spolehlivosti PCBA Environmental Stress Screening (ESS), která zahrnuje vystavení jednotek PCBA zátěži prostředí, jako je teplota, vibrace a vlhkost, aby se před odesláním identifikovaly skryté vady. Tento výrobní proces je navržen tak, aby odstranil vady a zlepšil spolehlivost jednotek PCBA.

ESS je nezbytným krokem k zajištění spolehlivosti jednotek PCBA identifikací potenciálních poruch v rané fázi výrobního procesu. Vystavením jednotek zátěži prostředí mohou výrobci odfiltrovat slabé jednotky, které mohou selhat v terénu, a tím zvýšit celkovou spolehlivost svých produktů.

| Environmentální stres | Účel | Výhody |

|---|---|---|

| Teplota | Identifikujte vady související s teplotou | Zlepšuje spolehlivost, snižuje výskyt poruch v poli |

| Vibrace | Identifikujte vady související s vibracemi | Zvyšuje trvanlivost produktu |

| Vlhkost vzduchu | Identifikujte vady související s vlhkostí | Snižuje nároky na záruku |

Testování zapálení a teploty

Ve snaze zajistit spolehlivost PCBA se vypálení a testování teploty objevují jako životně důležité metody pro identifikaci skrytých defektů a hodnocení výkonu při tepelné zátěži.

Testování zapálením zahrnuje vystavení PCBA zvýšeným teplotám a provoznímu namáhání po delší dobu, aby se identifikovaly skryté defekty. Tato metoda pomáhá odhalit selhání kojenecké úmrtnosti namáháním komponent na vysoké teploty před nasazením.

Na druhou stranu, teplotní testování posuzuje spolehlivost PCBA za různých teplotních podmínek, aby bylo zaručeno, že komponenty vydrží tepelné namáhání.

Výhody testování zapálení a teploty lze shrnout následovně:

- Detekce skrytých vad: Testování zapálením identifikuje vady, které nemusí být patrné během počátečního testování.

- Hodnocení tepelného namáhání: Teplotní testování zajišťuje výkon PCBA v extrémních teplotních rozsazích.

- Prevence předčasných poruch: Obě metody pomáhají předcházet předčasným selháním v terénu tím, že včas identifikují a řeší závady.

- Zvýšená spolehlivost PCBA: Testování zapálení a teploty jsou zásadní pro zajištění spolehlivosti PCBA v náročných prostředích.

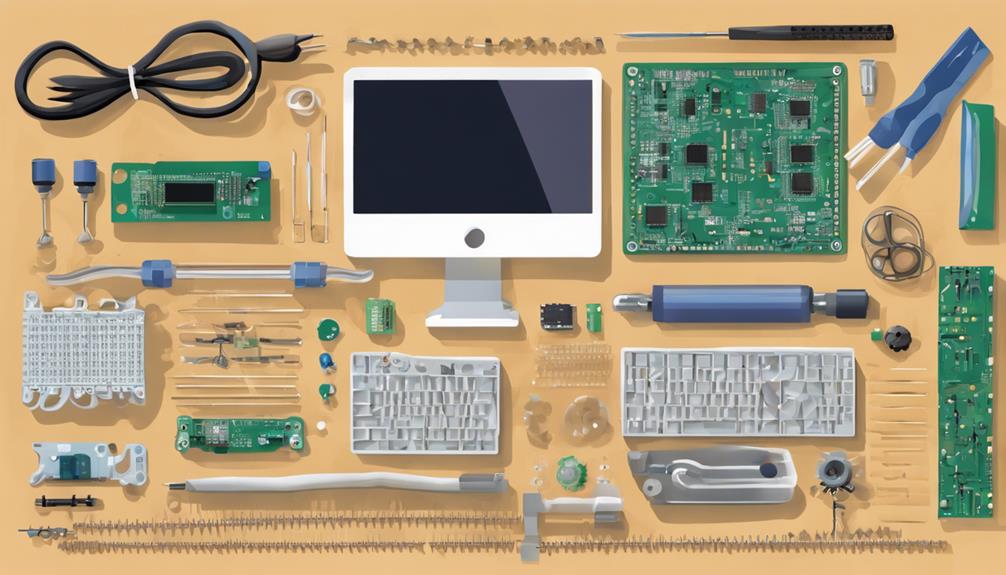

Testování a kontrola v obvodu

Jako základní krok v procesu testování PCBA umožňuje In-Circuit Testing (ICT) ověření umístění součástek, polarity a funkčnosti na sestavených deskách PCBA, odhaluje závady a zaručuje shodu s konstrukčními specifikacemi a standardy kvality. Tato testovací metoda využívá upínací přípravky typu bed-of-nails k testování součástek bez napájení na desce, což umožňuje detekci vad součástek, jako jsou zkraty, přerušení a nesprávné hodnoty.

ICT je technika kritické analýzy selhání, protože dokáže identifikovat závady v rané fázi výrobního procesu, což umožňuje nákladově efektivní opravy před nasazením. Tím, že zaručuje, že desky PCBA splňují konstrukční specifikace a normy kvality, hrají ICT klíčovou roli v analýze spolehlivosti.

| Výhody ICT | Detekce defektů | Výhody |

|---|---|---|

| Ověřuje umístění komponent | Zkratky, rozepnutí, nesprávné hodnoty | Včasná detekce závady |

| Zajišťuje správnou polaritu | Vady součástí | Cenově výhodné opravy |

| Testuje funkčnost | Vylepšená spolehlivost | |

| Dodržování norem | ||

| Snížené výrobní náklady |

Často kladené otázky

Co je test spolehlivosti pro PCB?

Test spolehlivosti PCBA je systematické hodnocení schopnosti sestavy desky s plošnými spoji fungovat uvnitř zadané parametry nad plánovanou životnost.

Toto hodnocení simuluje skutečné zátěže prostředí, jako jsou kolísání teploty, vibrace a vlhkost, aby bylo možné identifikovat potenciálních poruchových režimech, slabé komponenty a konstrukční chyby.

Jaké jsou 7 typů metod testování PCB?

Jako mistr tkadlec Proces testování PCB prokládá více vláken hodnocení, aby vytvořila tapetu spolehlivosti.

7 druhů Metody testování DPS tvoří strukturu tohoto hodnocení.

Mechanické testování zkoumá strukturální integritu, zatímco tepelné testování hodnotí výkon při různých teplotách.

Elektrické testování zkoumá konektivitu, vibrační testování simuluje skutečné podmínky a environmentální testování posuzuje odolnost proti vlhkosti a vlhkosti.

Zkoušky chemického a ionizujícího záření završují důkladné hodnocení spolehlivosti PCB.

Která metoda se používá pro testování desek plošných spojů?

Pro testování desek plošných spojů se používá několik metod, které zaručují spolehlivost a odhalují závady. Automated Optical Inspection (AOI) se běžně používá k detekci defektů, jako jsou chybějící součásti nebo nesouosost.

Kromě toho se pro funkční testování a ověřování umístění součástek a kvality pájených spojů používá In-Circuit Testing (ICT).

Tyto metody jsou zásadní pro identifikaci závad a zajištění spolehlivosti sestavy PCB.

Co maximalizuje efektivitu testování PCB?

Provedení důkladné řady testů je zásadní pro maximalizaci účinnosti testování PCB. To zahrnuje mechanické, tepelné, elektrické a environmentální zátěžové testování k identifikaci potenciálních poruch a slabin.