يمكن تقليل تكاليف التصنيع بشكل كبير من خلال تنفيذ مجموعة من مبادئ التصميم الاستراتيجيوحلول الأتمتة والكفاءات التشغيلية التي تستهدف تقليل النفايات وإنتاجية العمالة تحسين سلسلة التوريدتتضمن الاستراتيجيات الفعّالة تحسين تصميم PCB وأتمتته، وتبسيط عمليات سلسلة التوريد، وتعزيز كفاءة العمالة، والاستفادة من تكنولوجيات التصنيع الذكيةوتحسين تخطيط وتصميم المرافق. ومن خلال تبني هذه الاستراتيجيات، يمكن للمصنعين خفض تكاليف العمالة، والحد من هدر المواد، وتحسين الإنتاجية الإجمالية. بالإضافة إلى ذلك، فإن تطوير الشراكات الاستراتيجية وتعزيز عمليات مراقبة الجودة يمكن أن يؤدي ذلك أيضًا إلى توفير كبير في التكاليف. استكشف هذه الاستراتيجيات بعمق لاكتشاف فرص إضافية خفض التكاليف.

الماخذ الرئيسية

- يمكن أن يؤدي تنفيذ حلول الأتمتة إلى تقليل تكاليف التصنيع بما يصل إلى 12-18% وتكاليف العمالة بما يصل إلى 25%.

- إن تحسين عمليات سلسلة التوريد من خلال دمج الموردين وإدارة المخزون الهزيل يمكن أن يقلل من أوقات التنفيذ ويقلل التكاليف.

- إن تعزيز كفاءة العمالة من خلال التدريب المتبادل، ومبادئ التصنيع المرن، واستراتيجيات التحسين المستمر يمكن أن يؤدي إلى خفض تكاليف العمالة.

- إن تنفيذ المعدات الموفرة للطاقة ومصادر الطاقة المتجددة يمكن أن يؤدي إلى توفير التكاليف على المدى الطويل وزيادة الإنتاجية.

- إن التركيز على المنتجات الرئيسية ذات الطلب المرتفع والتخلص من المنتجات ذات الأداء المنخفض يمكن أن يؤدي إلى تحسين تخصيص الموارد وتقليل الهدر.

تحسين تصميم PCB لتقليل التكلفة

عن طريق التقديم مبادئ التصميم التي تعطي الأولوية قابلية التصنيع و كفاءة التجميعيمكن للشركات أن تقلل بشكل كبير من نفقات التصنيع من خلال تقليل هدر المواد ووقت الإنتاج وتكاليف العمالة. تصميم ثنائي الفينيل متعدد الكلور وهي خطوة أساسية في هذه العملية، حيث إنها تمكن من تبسيط عمليات التصنيع وتحسينها لتحقيق الفعالية من حيث التكلفة.

من خلال اختيار المكونات الفعالة من حيث التكلفة وتقليل الميزات غير الضرورية في التصميم، يتم تحقيق نتائج كبيرة توفير في التكاليف يمكن تحقيق ذلك. بالإضافة إلى ذلك، فإن تنفيذ قواعد التصميم يمكن لتخطيط PCB تقليل النفايات وتحسينها إنتاجية العائدمما يؤدي إلى خفض التكاليف.

بالإضافة إلى ذلك، فإن التعاون مع شركاء التصنيع في وقت مبكر من عملية التصميم يمكن أن يساعد في تحديد فرص خفض التكاليف وتحسينها. ومن خلال دمج هذه الاستراتيجيات، يمكن للشركات تقليل استخدام المواد, وقت الإنتاج، وتكاليف العمالة، مما يؤدي في نهاية المطاف إلى تحقيق وفورات كبيرة في التكاليف.

يعد تحسين تصميم PCB الفعال عاملاً رئيسيًا في تقليل نفقات التصنيع، ومن خلال إعطاء الأولوية لقابلية التصنيع وكفاءة التجميع، يمكن للشركات اكتساب ميزة تنافسية في صناعة التصنيع.

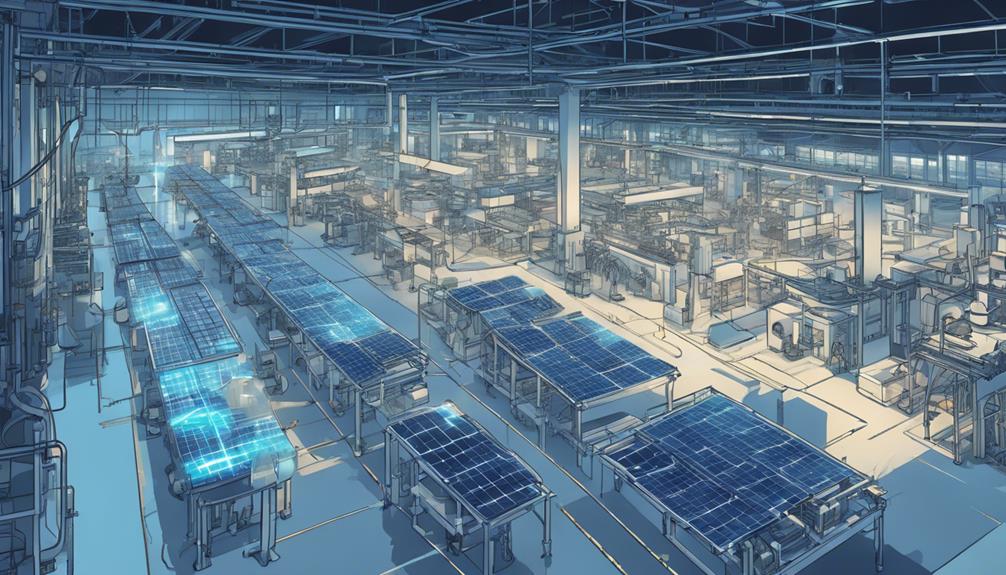

تنفيذ الأتمتة الفعالة من حيث التكلفة

مع قيام الشركات بتحسين تصميم PCB الخاص بها لتقليل التكاليف، يمكنها زيادة هذه المدخرات بشكل أكبر من خلال التنفيذ حلول أتمتة فعالة من حيث التكلفة التي تستهدف العمليات التي تتطلب عمالة كثيفة وتقلل من النفايات. ومن خلال القيام بذلك، يمكنهم تقليل تكاليف التصنيع بنسبة 12-18% وتكاليف العمالة بما يصل إلى 25%. يمكن أن تؤدي حلول الأتمتة أيضًا إلى 30-50% انخفاض في العيوب وتكاليف إعادة العمل، مما يؤدي إلى تحقيق وفورات كبيرة في التكاليف.

بالإضافة إلى ذلك، فإن تنفيذ الأتمتة يمكن أن يحسن الكفاءة، مما يؤدي إلى 30% زيادة في الإنتاج بالإضافة إلى ذلك، يمكن للأتمتة خفض تكاليف التشغيل بما يصل إلى 80% من خلال تقليل النفايات وتحسين الكفاءة. من خلال تبني استراتيجيات الأتمتة الفعالة من حيث التكلفة، يمكن للشركات تقليل تكاليف العمالة وتحسين الكفاءة زيادة الإنتاجية بمقدار 55%.

تبسيط عمليات سلسلة التوريد

يعد تبسيط عمليات سلسلة التوريد عنصرًا أساسيًا في تقليل نفقات التصنيع. من خلال تنفيذ استراتيجيات توحيد الموردين، اعتماد ممارسات إدارة المخزون الهزيل، و تحسين مسار الخدمات اللوجستيةيمكن للمصنعين خفض التكاليف بشكل كبير وتحسين الكفاءة الشاملة.

يمكن أن تساعد هذه الاستراتيجيات في التخفيف من تعقيدات سلسلة التوريد، مما يؤدي إلى تحسين جداول الإنتاج وخفض النفقات.

استراتيجيات توحيد الموردين

بالإضافة إلى ذلك، من خلال توحيد الموردين الاستراتيجيينيمكن للشركات أن تقلل بشكل كبير من تكاليف المشتريات وتعزز كفاءة سلسلة التوريد من خلال الاستفادة من خصومات على الكميات وتبسيط التواصل مع قاعدة الموردين الأصغر والأكثر موثوقية. ومن خلال دمج الموردين، يمكن للشركات تحسين إدارة المخزون، تقليص المهل الزمنية وتقليل نفاد المخزون، مما يؤدي بدوره إلى تعزيز كفاءة سلسلة التوريد وتقليل التكاليف المرتبطة بالمشتريات.

كما يعمل توحيد الموردين على تعزيز العلاقات مع الموردين، مما يؤدي إلى تعاون أفضلتحسين مراقبة الجودة وزيادة الموثوقية. يتم تبسيط عملية الشراء، مما يقلل من النفقات الإدارية، وتعقيدات التفاوض، وخطر انقطاع سلسلة التوريد. علاوة على ذلك، يتيح دمج الموردين التحكم في التكاليف بشكل أفضل، تحسين مفاوضات التسعير، ويزيد من وضوح الرؤية في سلسلة التوريد بأكملها لاتخاذ قرارات أكثر استنارة.

إدارة المخزون الهزيل

من خلال تبني ممارسات إدارة المخزون الهزيل، يمكن للشركات تقليل مستويات المخزون الزائد بشكل كبير وتحسين معدل دوران المخزون، وبالتالي تقليل تكاليف التخزين وتعظيم كفاءة سلسلة التوريد. يتضمن هذا النهج تنفيذ ممارسات المخزون في الوقت المناسب (JIT) لضمان طلب المواد واستخدامها عند الحاجة فقط، مما يقلل من تكاليف النقل ويمنع نفاد المخزون. من خلال تبسيط عمليات سلسلة التوريد، يمكن للشركات تقليل أوقات التسليم وتحسين التدفق النقدي وتعزيز الكفاءة الإجمالية.

| فوائد | استراتيجيات إدارة المخزون المرن | نتائج |

|---|---|---|

| تقليل تكاليف المخزون | تنفيذ ممارسات JIT | تقليل تكاليف النقل |

| تحسين العمليات | تبسيط عمليات سلسلة التوريد | تحسينات الكفاءة |

| تحسين التنبؤ | إدارة المخزون الفعالة | تقليل المخزون الزائد |

| تعزيز الاستجابة | تنفيذ ممارسات المخزون الهزيل | استجابة أفضل لمتطلبات السوق |

| زيادة الإنتاجية | تقليل أوقات التنفيذ | توفير التكاليف وزيادة الإنتاجية |

التوجيه اللوجستي الأمثل

فعال تحسين مسار الخدمات اللوجستية يمكن أن تقلل بشكل كبير تكاليف النقل وتعزيز كفاءة سلسلة التوريد من خلال الاستفادة من التقنيات المتقدمة تخطيط الطريق, تحسين التحميل، و أدوات الرؤية في الوقت الحقيقيمن خلال تنفيذ استراتيجيات التوجيه اللوجستي المحسّنة، يمكن للشركات تقليل تأخير التسليم، تقليل تكاليف النقل، وتحسين الأداء العام أداء سلسلة التوريد.

تتضمن بعض الفوائد الرئيسية للتوجيه اللوجستي المحسن ما يلي:

- تخفيض تكاليف النقل بنسبة تصل إلى 20% من خلال التخطيط الفعال للمسار وتحسين التحميل

- تحسين دقة التسليم وتقليل الأخطاء اليدوية من خلال استخدام أنظمة إدارة النقل

- تحسين رؤية سلسلة التوريد وإمكانيات التتبع في الوقت الفعلي من خلال تتبع نظام تحديد المواقع العالمي (GPS) وأدوات الرؤية في الوقت الفعلي

بالإضافة إلى ذلك، يمكن للشركات تحسين عملياتها اللوجستية بشكل أكبر من خلال التعاون مع مقدمي الخدمات اللوجستية من جهات خارجية، وتنفيذ استراتيجيات اللوجستيات العكسية لاستعادة تكاليف النقل، وتحسين مستويات المخزون لتقليل النفايات والمخزون الزائد. ومن خلال تبسيط عملياتها اللوجستية، يمكن للشركات تحقيق وفورات كبيرة في التكاليف، وتحسين رضا العملاء، والحصول على ميزة تنافسية في السوق.

استراتيجيات تعزيز كفاءة العمل

علاوة على ذلك، بشكل بارز في السعي لتحقيق تقليل نفقات التصنيع، إحدى الاستراتيجيات التي لا غنى عنها هي تعزيز كفاءة العمل، حيث أن حتى المكاسب الطفيفة في الإنتاجية يمكن أن يكون لها تأثير ملحوظ على صافي أرباح الشركة.

تنفيذ أتمتة العمليات يمكن أن يؤدي ذلك إلى خفض تكاليف العمالة بشكل ملحوظ من خلال تحسين الكفاءة والدقة، مما يتيح للموظفين القيام بمهام أكثر تعقيدًا.

إن التدريب المتبادل للموظفين يمكن أن يعزز أيضًا كفاءة العمل من خلال زيادة المرونة وتجنب تكاليف العمالة المتخصصة وتعزيز مهارات القوى العاملة بشكل عام.

بالإضافة إلى ذلك، اعتماد مبادئ التصنيع الهزيل يمكن تبسيط عمليات التصنيع، وتقليل النفايات، وتحسين الكفاءة، مما يؤدي في النهاية إلى تحقيق نتائج كبيرة توفير تكاليف العمالة.

بالإضافة إلى ذلك، فإن استخدام التقنيات المتقدمة مثل الروبوتات والذكاء الاصطناعي يمكن أن يعزز كفاءة العمل بشكل أكبر من خلال تقليل متطلبات العمل اليدوي وزيادة الإنتاجية الإجمالية.

أخيراً، استراتيجيات التحسين المستمر مثل كايزن يمكن أن يساعد ذلك الموظفين على تحديد حالات عدم الكفاءة وتحسين العمليات وخفض تكاليف العمالة في نهاية المطاف.

الاستفادة من تقنيات التصنيع الذكية

ولتعزيز مكاسب كفاءة العمالة، تستطيع شركات التصنيع الاستفادة من تقنيات التصنيع الذكية لإحداث ثورة في عمليات الإنتاج لديها وتحقيق وفورات إضافية في التكاليف. ومن خلال دمج التقنيات المتطورة، مثل أجهزة إنترنت الأشياء وحلول الذكاء الاصطناعي، تستطيع شركات التصنيع تحسين عملياتها وتقليل وقت التوقف عن العمل وتبسيط الإنتاج.

تتضمن بعض الفوائد الرئيسية للاستفادة من تقنيات التصنيع الذكية ما يلي:

- أتمتة:يمكن أن يؤدي تطبيق الأتمتة في التصنيع إلى تحقيق وفورات كبيرة في التكاليف من خلال تبسيط الإنتاج وخفض تكاليف العمالة وتقليل الأخطاء.

- تحليلات البيانات:تتيح تحليلات البيانات في الوقت الفعلي اتخاذ قرارات استباقية لتعزيز التحكم في الإنتاج وتقليل الهدر في عمليات التصنيع.

- الروبوتات والصيانة التنبؤية:يمكن للروبوتات في التصنيع أن تزيد الإنتاجية وتحسن جودة المنتج وتقلل من تكاليف التشغيل، في حين تعمل قدرات الصيانة التنبؤية على تقليل وقت تعطل المعدات وتقليل تكاليف الإصلاح وإطالة عمر آلات التصنيع.

تحسين إجراءات كفاءة الطاقة

يعد تحسين تدابير كفاءة الطاقة أمرًا ضروريًا بالنسبة للمصنعين الذين يسعون إلى تقليل النفقات.

بالتنفيذ أنظمة مراقبة الطاقة، ترقية كفاءة الماكينة، واعتماد استراتيجيات تحسين الإضاءةيمكن للمصنعين تقليل هدر الطاقة بشكل كبير وخفض تكاليف التشغيل.

ويمكن أن تكون هذه التدابير فعالة بشكل خاص في خفض نفقات التصنيع، ويعتبر تنفيذها أمراً يستحق الاستكشاف.

أنظمة مراقبة الطاقة

تُعد أنظمة مراقبة الطاقة أداة أساسية لمرافق التصنيع التي تسعى إلى تقليل التكاليف التشغيلية وتحسين الاستدامة من خلال تتبع أنماط استهلاك الطاقة وتحليلها في الوقت الفعلي. ومن خلال تنفيذ هذه الأنظمة، يمكن لمرافق التصنيع تحسين استهلاك الطاقة وتقليل هدر الطاقة وتحديد مجالات توفير التكاليف.

تتضمن بعض الفوائد الرئيسية لأنظمة مراقبة الطاقة ما يلي:

- توفير بيانات في الوقت الفعلي حول استخدام الطاقة لتحديد مجالات التحسين وتوفير التكاليف

- تمكين تحديد العمليات كثيفة الاستهلاك للطاقة وتنفيذ تدابير توفير الطاقة

- تسهيل تخفيضات كبيرة في التكاليف في عمليات التصنيع من خلال تحسين كفاءة الطاقة

ترقيات كفاءة الماكينة

تُعد ترقيات كفاءة الآلات جانبًا أساسيًا من جوانب التصنيع الفعّال من حيث التكلفة، حيث يمكنها تفعيل وفورات كبيرة في الطاقة وتعزيز النتائج النهائية من خلال تبسيط عمليات الإنتاج. من خلال تنفيذ التدابير الموفرة للطاقةيمكن لمرافق التصنيع أن تقلل من استهلاك الطاقة بما يصل إلى 30%، مما يؤدي إلى تحقيق وفورات كبيرة في التكاليف.

تعتبر الصيانة الدورية ومعايرة الآلات أمرًا حيويًا لتحسين كفاءة الطاقة وإطالة عمر المعدات. بالإضافة إلى ذلك، فإن استخدام برامج إدارة الطاقة مراقبة في الوقت الحقيقي يتيح تحديد مجالات التحسين وتحسين استخدام الطاقة وتقليلها تكاليف التشغيل.

الاستثمار في مصادر الطاقة المتجددة لأن عمليات التصنيع يمكن أن تؤدي إلى توفير التكاليف على المدى الطويل وفوائد الاستدامة البيئية. من خلال ترقية كفاءة الآلات، يمكن لمرافق التصنيع تقليل استهلاك الطاقة، وخفض تكاليف التشغيل، وزيادة الكفاءة الاجماليةوهذا لا يفيد فقط النتيجة النهائية بل يساهم أيضًا في تحقيق المزيد مستقبل مستدام.

استراتيجيات تحسين الإضاءة

من خلال استكمال ترقيات كفاءة الماكينة مع استراتيجيات تحسين الإضاءة المستهدفةيمكن لمرافق التصنيع الاستفادة من توفير الطاقة الإضافية وتقليل النفقات التشغيلية بشكل أكبر.

تنفيذ حلول الإضاءة الموفرة للطاقة يمكن أن يقلل بشكل كبير من استهلاك الطاقة، مع تقنية LED يوفر ما يصل إلى 75% من توفير الطاقة مقارنة بأنظمة الإضاءة التقليدية. وهذا لا يقلل من تكاليف التصنيع فحسب، بل يساهم أيضًا في عملية تصنيع أكثر رشاقة.

لتحقيق أقصى قدر من توفير الطاقة، ضع في اعتبارك الاستراتيجيات التالية:

- تجديد تركيبات الإضاءة الحالية مع مصابيح LED الموفرة للطاقة لتقليل فواتير الطاقة وتكاليف الصيانة

- تنفيذ أجهزة استشعار الحركة ومؤقتات لضبط مستويات الإضاءة تلقائيًا بناءً على ظروف الإشغال والإضاءة الطبيعية

- يستخدم تقنيات حصاد ضوء النهار لتحسين استخدام الضوء الطبيعي خلال ساعات النهار، مما يقلل الحاجة إلى الإضاءة الاصطناعية

ترقية وتحديث المعدات

علاوة على ذلك، فإن زيادة كفاءة التصنيع يمكن أن تكون مباشرة مثل ترقية وتحديث المعدات الموجودة، وهي خطوة استراتيجية يمكن أن تؤدي إلى مكاسب كبيرة في الإنتاجية وخفض التكاليف. من خلال ترقية المعدات، يمكن لمرافق التصنيع أن تتوقع زيادة في الإنتاجية والكفاءة بنسبة 10-20%. يتم تحقيق ذلك من خلال دمج التقنيات الحديثة والأتمتة، مما يسمح بتبسيط العمليات و انخفاض تكاليف العمالة.

بالإضافة إلى ذلك، يمكن أن يؤدي تحديث الآلات القديمة باستخدام التكنولوجيا الجديدة إلى خفض تكاليف الصيانة بنسبة 25-30%%، مما يساهم أيضًا في توفير التكاليف. كما تميل المعدات الحديثة أيضًا إلى تقليل استهلاك الطاقة بما يصل إلى 15%، مما يؤدي إلى تشغيل أكثر استدامة وصديقًا للبيئة.

علاوة على ذلك، غالبًا ما تؤدي الآلات المتطورة إلى تحسين جودة المنتج وتقليل معدلات الخطأ، مما يعزز الأداء العام للتصنيع. من خلال الاستثمار في ترقيات المعدات وتعديلها، يمكن لمرافق التصنيع جني وفورات في التكاليف على المدى الطويل واكتساب ميزة تنافسية في الصناعة.

استراتيجيات تقليل هدر المواد

بالإضافة إلى ترقية المعدات وتحديثها، تقليل هدر المواد هو جانب حاسم من تصنيع فعال من حيث التكلفةحيث أن الهدر غير الضروري يمكن أن يؤدي إلى تآكل هوامش الربح بشكل كبير وتقويض الكفاءة التشغيلية. تنفيذ مبادئ التصنيع المرن يمكن أن يقلل بشكل كبير من هدر المواد، مع إمكانية تحقيق وفورات تصل إلى 50%.

ولتحقيق هذه الغاية، يمكن للمصنعين الاستفادة من التقنيات المتقدمة مثل الذكاء الاصطناعي والتعلم الآلي لتحسين استخدام المواد وتقليل النفايات.

يمكن أن تؤدي استراتيجيات الحد من النفايات الفعّالة إلى تحقيق وفورات كبيرة في تكاليف التصنيع. وتتضمن بعض الاستراتيجيات الرئيسية ما يلي:

- تبسيط عمليات سلسلة التوريد لتقليل هدر المواد وتحسين فعالية التكلفة

- تنفيذ التحسين المستمر في التعامل مع المواد وتخزينها لتقليل النفايات وتحسين الكفاءة

- استخدام التقنيات المتقدمة لتحسين استخدام المواد وتقليل النفايات

توحيد عروض المنتجات بشكل فعال

خلال توحيد المنتجات الاستراتيجيةيمكن للمصنعين أن يفعلوا الكثير تبسيط عملياتهم، والقضاء على عدم الكفاءة، والوصول توفير كبير في التكاليفمن خلال التركيز على المنتجات الرئيسية ذات الطلب المرتفع والربحية العالية، يمكن للمصنعين تحسين تخصيص الموارد وتقليل تكاليف النفقات العامة. وهذا يمكنهم من تبسيط العمليات، مما يقلل من تعقيد الإنتاج ويعزز الكفاءة الشاملة.

علاوة على ذلك، فإن توحيد عروض المنتجات يسمح للمصنعين بالتخلص من المنتجات ذات الأداء المنخفض أو المكررة، مما يؤدي إلى تحسين معدلات دوران المخزون كما أنها تقلل من تكاليف التخزين. وهذا بدوره يمكّنها من التفاوض على أسعار وشروط أفضل مع الموردين، مستفيدة بذلك من قوتها التفاوضية المتزايدة.

تحسين تخطيط وتصميم المرافق

التحسين تخطيط المرفق والتصميم ضروري للمصنعين الذين يسعون إلى تقليل النفقات وتحسين كفاءة العملية.

من خلال تبسيط تدفق الإنتاج، وتقليل مناولة المواد، وتعظيم الاستفادة استغلال المساحةيمكن للمصنعين تقليل النفايات بشكل كبير وزيادة الإنتاجية وخفض التكاليف.

يمكن أن يكون للتصميم الفعال للمرافق تأثير عميق على النتيجة النهائية للشركة، ويعتبر النظر بعناية في هذه العوامل أمرًا ضروريًا لتحقيق تصنيع فعال من حيث التكلفة.

تدفق الإنتاج الفعال

من خلال إعادة تهيئة تخطيطات المرافق لتقليل مسافات السفر وتحسين كفاءة سير العمل، يمكن للمصنعين تقليل تكاليف مناولة المواد بشكل كبير وتعزيز تدفق الإنتاج الإجمالي. يتيح تصميم التخطيط المحسن هذا للموظفين العمل بكفاءة أكبر، مما يقلل من خطر الحوادث ووقت التوقف عن العمل. ونتيجة لذلك، يمكن للمصنعين تحقيق وفورات كبيرة في التكاليف وتحسين الإنتاجية.

تتضمن بعض الفوائد الرئيسية لتدفق الإنتاج الفعال ما يلي:

- تقليل المهل الزمنية:من خلال تبسيط العمليات، يمكن للمصنعين الاستجابة بسرعة لمتطلبات العملاء المتغيرة وتقليل أوقات التنفيذ، مما يؤدي إلى زيادة رضا العملاء.

- تقليل النفايات:يساعد تطبيق مبادئ التصنيع المرن في تصميم المرافق على التخلص من النفايات، وخفض التكاليف والأثر البيئي.

- تحسين استخدام المرافق:إن تحسين تخطيط وتصميم المرافق يمكّن الشركات المصنعة من زيادة المساحة القابلة للاستخدام إلى أقصى حد، مما يقلل من التكاليف العامة ويحسن الكفاءة الشاملة.

تقليل التعامل مع المواد

فعال تخطيط وتصميم المرافق تلعب دورًا محوريًا في الحد من تكاليف مناولة المواد، حيث إنها تمكن الشركات المصنعة من تقليل المسافة التي تقطعها المواد وتحسين كفاءة سير العمل. ومن خلال تحسين تخطيط محطات العمل ومناطق التخزين، يمكن للشركات المصنعة تقليل الوقت والتكاليف المرتبطة بمناولة المواد بشكل كبير.

إن تنفيذ نظام تدفق المواد المبسط يمكن أن يقلل أيضًا من متطلبات العمالة ويعزز الإنتاجية الإجمالية في عمليات التصنيع. بالإضافة إلى ذلك، فإن دمج المبادئ الهندسية في تصميم المرافق يمكن أن يعزز سلامة العمال وإنتاجيتهم، مما يقلل من خطر الإصابات ووقت التوقف عن العمل المرتبط بمناولة المواد.

إن الاستثمار في تقنيات الأتمتة لنقل المواد وتخزينها يمكن أن يؤدي أيضًا إلى تحسين عمليات مناولة المواد، مما يزيد من الكفاءة ويقلل التكاليف. ومن خلال تبني هذه الاستراتيجيات، يمكن للمصنعين تقليل تكاليف مناولة المواد، وتحسين كفاءة سير العمل، خلق بيئة عمل أكثر أمانا.

تعظيم استغلال المساحة

يؤثر تخطيط وتصميم المنشأة بشكل عميق على عمليات التصنيع، ويعد تعظيم استخدام المساحة أمرًا بالغ الأهمية لتقليل تكاليف مناولة المواد وتعزيز الكفاءة الشاملة.

من خلال التحسين تخطيط المرفقيمكن لشركات التصنيع خفض تكاليف مناولة المواد بما يصل إلى 30%، وزيادة سعة التخزين بما يصل إلى 50%، والتقليل وقت السفر للموظفين، وبالتالي تعزيز الإنتاجية.

تتضمن بعض الاستراتيجيات الرئيسية لتحقيق أقصى استفادة من المساحة ما يلي:

- تنفيذ تخطيط مبسط للمنشأة لتقليل مخاطر الحوادث والأضرار المادية

- تصميم مخطط يقلل من وقت السفر ويزيد من سعة التخزين

- الاستفادة حلول التخزين العمودي لزيادة سعة التخزين وتقليل استخدام مساحة الأرضية

تعزيز عمليات مراقبة الجودة

دمج بانتظام إجراءات مراقبة الجودة المتقدمة إن إدخال هذه التقنية في عملية التصنيع يقلل بشكل كبير من احتمالية حدوث عيوب وعمليات سحب مكلفة لاحقة. أنظمة التفتيش الآلي واستخدام تقنيات التصوير المتقدمة لـ يضمن اكتشاف العيوب جودة المنتج ويقلل من العيوب. فحوصات الجودة الصارمة يمنع العيوب ويحسن كفاءة التصنيع بشكل عام. من خلال منع العيوب من خلال تدابير مراقبة الجودة المنهجية، يمكن للمصنعين تقليل النفايات وتوفير التكاليف.

تنفيذ تقنيات التخسيس في عمليات مراقبة الجودة أمر ضروري لـ تقليل النفايات. يؤدي هذا النهج إلى التخلص من الخطوات غير الضرورية، وتقليل التباين، وتحسين تدفق العملية. ونتيجة لذلك، يمكن للمصنعين إعادة توجيه الموارد إلى أنشطة ذات قيمة عالية، مما يعزز الإنتاجية ويقلل من نفقات التصنيع.

الاستعانة بمصادر خارجية للأنشطة التصنيعية غير الأساسية

من خلال الاستعانة بمصادر خارجية بشكل استراتيجي للقيام بأنشطة التصنيع غير الأساسية، تستطيع الشركات إعادة توجيه الموارد إلى مهام ذات قيمة عالية، وتحسين الكفاءة الإجمالية، وخفض تكاليف التصنيع بشكل ملحوظ. يتيح هذا النهج للشركات الاستفادة من خبرة مقدمي الخدمات المتخصصين، مما يؤدي إلى تحقيق وفورات كبيرة في التكاليف.

تتضمن بعض الفوائد الرئيسية لاستعانة بمصادر خارجية لأنشطة التصنيع غير الأساسية ما يلي:

- خفض التكاليف بما يصل إلى 60% مقارنة بالإنتاج الداخلي

- توفير ما يصل إلى 30% من النفقات التشغيلية من خلال الاستعانة بمصادر خارجية لمهام التصنيع

- تحسين مراقبة الجودة وتقليل أوقات الإنتاج من خلال الاستفادة من الخبرة الخارجية

تطوير الشراكات الاستراتيجية بشكل فعال

تأسيس الشراكات الاستراتيجية مع مقدمي الخدمات المتخصصة يمكن أن تكشف عن معلومات جوهرية توفير في التكاليف و مكاسب الكفاءة في التصنيع، مما يسمح للشركات بإعادة تخصيص الموارد للأنشطة ذات القيمة العالية ودفع الابتكار. من خلال التعاون مع الشركاء الذين يمتلكون خبرة خاصة بالصناعةيمكن للشركات الاستفادة من معرفتها وقدراتها لتقليل مصاريف التصنيع.

ويمكن أيضًا الاستفادة من الموارد المشتركة، بما في ذلك الوصول إلى المعدات والتكنولوجيا المتخصصة، لتبسيط العمليات وتحسين الكفاءة.

يمكن تحقيق شراكات فعالة من خلال الاستعانة بمصادر خارجية للأنشطة غير الأساسية لمقدمي الخدمات المتخصصين، مما يمكن الشركات من التركيز على الكفاءات الأساسيةيمكن أن يؤدي هذا التعاون إلى حلول تصنيع فعالة من حيث التكلفة، وتحسين الجودة، وتسريع حان وقت التسوق.

بالإضافة إلى ذلك، يمكن للشراكات الاستراتيجية أن تسهل تبادل أفضل الممارسات، مما يقلل من مخاطر الأخطاء ويحسن كفاءة العملية بشكل عام. ومن خلال تطوير الشراكات الاستراتيجية بشكل فعال، يمكن للشركات جني فوائد توفير التكاليف وتحسين الكفاءة والابتكار، وبالتالي اكتساب ميزة تنافسية في صناعة التصنيع.

أسئلة مكررة

كيفية خفض التكاليف في صناعة التصنيع؟

ليحقق خفض التكاليف في صناعة التصنيع، من الضروري تنفيذ التدابير الاستراتيجية التي تعمل على تحسين كفاءة العمليةويمكن تحقيق ذلك من خلال تبسيط العمليات، وتقليل النفايات، والاستفادة من التقنيات المتقدمة.

ما هي طرق تقليل تكلفة الإنتاج؟

لتقليل تكلفة الإنتاج، يمكن للمصنعين استخدام العديد من الاستراتيجيات. التنفيذ مبادئ التصنيع الهزيل يقضي على النفايات ويحسن العمليات.

يؤدي الأتمتة وتكامل التكنولوجيا إلى تقليل تكاليف العمالة وتحسين الكفاءة.

تساعد إدارة المخزون في الوقت المناسب والشراكات الاستراتيجية مع الموردين على تقليل تكاليف المواد.

يحقق جدول الإنتاج الأمثل التوازن بين القدرة والطلب، مما يقلل من وقت الخمول وأوقات الإعداد.

ما هي التقنيات الفعالة من حيث التكلفة للإنتاج؟

لتحسين عمليات الإنتاج، استخدم تقنيات فعالة من حيث التكلفة مثل صناعة هزيلة, الأتمتة، و تبسيط سلسلة التوريد.

تنفيذ تحسينات العمليات مثل 5S والصيانة الإنتاجية الشاملة لتقليل النفايات وتعزيز الكفاءة.

استفد من التقنيات المتقدمة مثل الروبوتات والذكاء الاصطناعي لزيادة الإنتاجية وتقليل تكاليف العمالة.

بالإضافة إلى ذلك، ضع في اعتبارك الاستعانة بمصادر خارجية واستراتيجية لتقليل النفقات بشكل أكبر، مما يؤدي في نهاية المطاف إلى تحسين النتيجة النهائية.

كيف يمكن لشركة التصنيع تقليل تكلفة الإنتاج؟

لتقليل تكاليف الإنتاج، يمكن لشركة التصنيع تنفيذ تقنيات تحسين العمليات. وتشمل هذه: رسم الخرائط تيار القيمة وفعاليات كايزن، التي تساعد في تحديد أوجه القصور والقضاء عليها. بالإضافة إلى ذلك، فإن تبني نهج الصيانة الإنتاجية الشاملة (TPM) يمكن أن يقلل من تعطل المعدات وتكاليف الصيانة.