Baskılı devre kartı (PCB) üretimindeki kusurlar, aşağıdakiler de dahil olmak üzere çeşitli faktörlerin karmaşık etkileşiminden kaynaklanabilir: tasarım hataları, malzeme ve bileşen sorunları, üretim süreci sorunları, insan hatası, Ve çevresel faktörler, bunların hepsi nihai ürünün kalitesi ve güvenilirliği üzerinde önemli bir etkiye sahip olabilir. Bu kusurlar lehimleme hataları, mekanik hasar, kirlenme ve boyutsal yanlışlıklar gibi diğerlerinin yanı sıra ortaya çıkabilir. Bu kusurların temel nedenlerini anlamak, iyileştirme alanlarını belirlemek ve etkili çözümler uygulamak için önemlidir kalite kontrol önlemleriBu faktörlerin daha detaylı analizi, PCB üretiminin karmaşıklıklarına ilişkin ek bilgiler ortaya çıkarabilir.

Temel Çıkarımlar

- Baskılı devre kartlarında (PCB) kusurlar, izler arasındaki yetersiz boşluklar ve dar iz açıları gibi tasarım kusurlarından dolayı ortaya çıkabilir.

- PCB üretimi sırasında oluşan hataların yaygın nedenleri arasında lehimleme hataları, mekanik hasarlar ve kirlenmeler yer almaktadır.

- Malzeme kusurları ve büyük çaplı arızalar gibi malzeme ve bileşen sorunları da PCB kusurlarına yol açabilir.

- Şemaların yanlış okunması ve bileşenlerin yanlış takılması gibi insan hataları ve ihmalkarlıklar PCB kusurlarına yol açabilir.

- Yetersiz eğitim ve ekipman bakımı gibi üretim süreci sorunları, PCB kusurlarının olasılığını artırabilir.

PCB Arızalarının Nedenleri

Baskılı devre kartı (PCB) üretiminin karmaşık ortamında, kusurlar aşağıdakiler de dahil olmak üzere çok sayıda kaynaktan kaynaklanabilir: lehimleme hataları, mekanik hasar, kirlenme, boyutsal yanlışlıklar ve kaplama kusurları gibi sorunlar, nihai ürünün genel kalitesi ve güvenilirliği üzerinde geniş kapsamlı sonuçlara yol açabilir.

Bu kusurlar, üretim sorunları, tasarım kusurları ve benzeri çeşitli nedenlere bağlanabilir. malzeme kusurlarıÖzellikle lehimleme hataları, uygunsuz lehimleme tekniklerinden kaynaklanan yaygın bir durumdur. yetersiz sıcaklık kontrolüveya kirlenmiş yüzeyler.

Bunlara ek olarak, kontaminasyon riskleri montaj sürecinde PCB kusurlarına da yol açabilir. Uygunsuz tasarım, yetersiz malzeme seçimi ve üretim değişkenliği sorunu daha da kötüleştiriyor.

PCB arızalarının nedenlerini anlamak, uygulama açısından önemlidir. önleyici tedbirler ve oluşumlarını azaltmak için proses kontrolleri. Üreticiler bu nedenleri belirleyip ele alarak, kusur olasılığını azaltabilir ve yüksek kaliteli PCB'lerin üretimini sağlayabilir.

Tasarım Kusurları ve Hataları

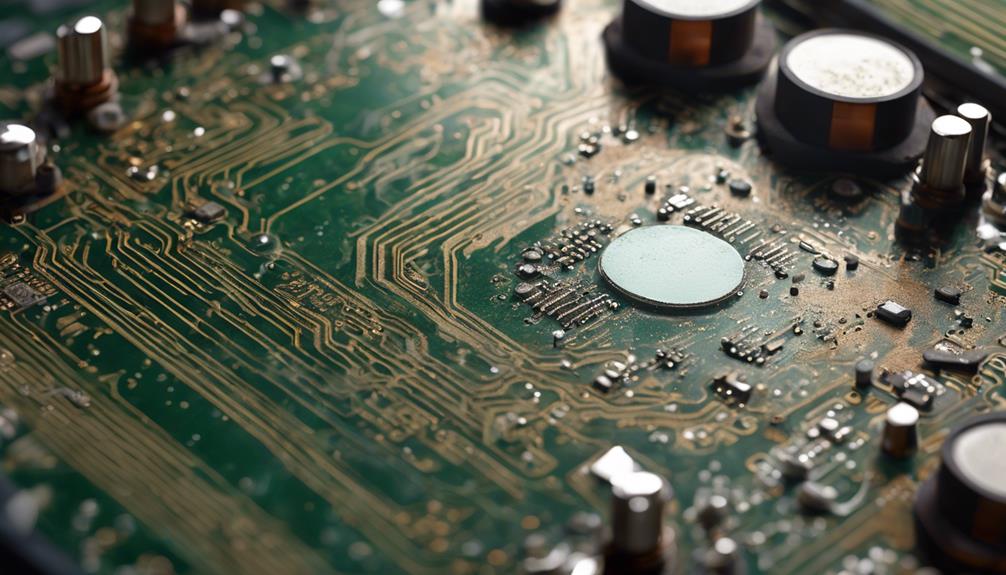

Tasarım kusurları ve hataları baskılı devre kartı üretimi çok sayıda kusura yol açabileceğinden, geniş kapsamlı sonuçlar doğurabilir genel kaliteyi tehlikeye atmak ve nihai ürünün güvenilirliği.

Yetersiz PCB tasarımı aşağıdakilere yol açabilir: izler arasında yetersiz boşluk ve üretilebilirliği ciddi şekilde etkileyen keskin iz açıları. Ek olarak, PCB tasarımındaki hatalar kaplama boşlukları, asit tuzakları ve pedler arasında eksik lehim maskesive sonuç olarak kartın genel işlevselliğini etkiler.

Yetersiz değerlendirme termal yönetim yanmış bileşenlere neden olabilir üretim sırasında yüksek sıcaklıklarAyrıca, PCB tasarım hataları şunlara katkıda bulunabilir: yaşa bağlı bozulmazamanla parçaların aşınmasına ve bozulmasına neden olur.

Anlamak ve ele almak önemlidir tasarım hataları kusurları önlemek ve baskılı devre kartlarının kalitesini ve güvenilirliğini korumak için. PCB tasarımını optimize ederek, üreticiler lehimleme sorunlarını azaltabilir, etkili termal yönetimi sağlayabilir ve verimli bileşen yerleşimini kolaylaştırabilir, sonuçta performans beklentilerini karşılayan yüksek kaliteli kartlar üretebilir.

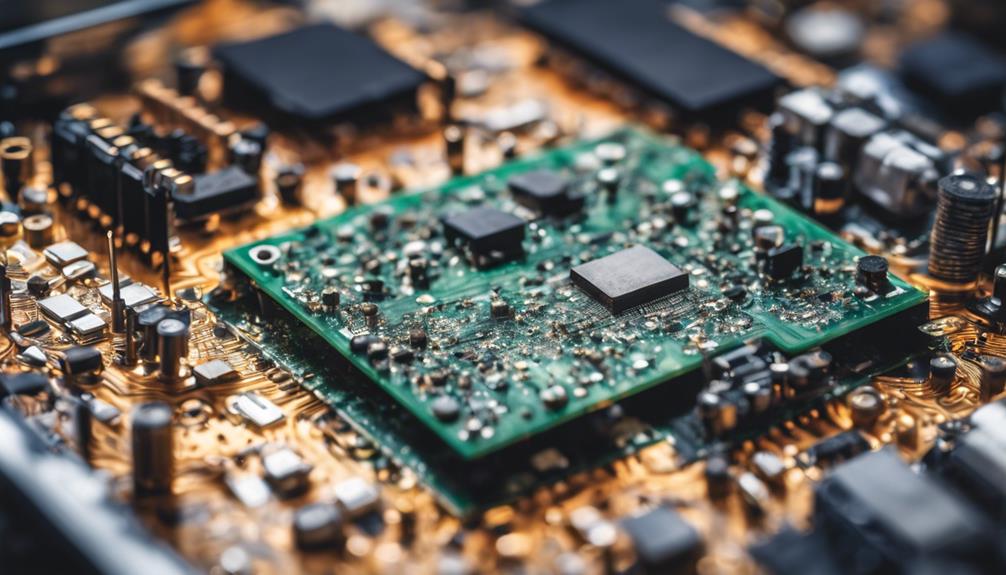

Malzeme ve Bileşen Sorunları

Sıklıkla, malzeme kusurları ve bileşen sorunları, baskılı devre kartı üretiminde sıklıkla görülen önemli bir kusur kaynağı olduğunu kanıtlıyor. yıkıcı başarısızlıklar veya gizli kusurlar ancak operasyon sırasında ortaya çıkan.

Reçine açlığı ve iğne delikleri gibi malzeme kusurları, üretim sırasında PCB arızalarına yol açabilir. Benzer şekilde, eski veya yanlış bileşenlerin kullanımı da dahil olmak üzere bileşen sorunları, montaj sorunlarına yol açabilir. Yetersiz kalite kontrolü Gelen malzemelerin kalitesi de PCB üretiminde hatalara yol açabilmektedir.

Ayrıca, fakir lehimleme teknikleri ve kirli lehim, baskılı devre kartı üretiminde kusurlara yol açabilir. Ayrıca, uygun olmayan bileşen aralığı ve hizalama PCB montaj işlemi sırasında sorunlara yol açabilir.

PCB üretimindeki kusurları önlemek için bu malzeme ve bileşen sorunlarının ele alınması esastır. sağlam kalite kontrol önlemleri ve yüksek kaliteli malzeme ve bileşenlerin kullanımını sağlayarak, üreticiler hata riskini en aza indirebilir ve güvenilir PCB üretimini garanti edebilirler.

Üretim Süreci Sorunları

Üretim süreci sorunları alanında, iki kritik faktör kusurlara katkıda bulunur: baskılı devre kartı üretme.

Yetersiz eğitim sağlanıyor üretim personeli hatalara ve gözden kaçırmalara yol açabilirken, yetersiz ekipman bakımı hatalı makinelere ve ürün kalitesinin düşmesine neden olabilir.

Bu faktörler kümülatif bir etkiye sahip olabilir, mevcut sorunları daha da kötüleştirebilir ve üretim sürecine yeni kusurlar sokabilir.

Yetersiz Eğitim Sağlandı

Üretim sürecinde, üretim personelinin kapsamlı bir eğitimden yoksun olması, montaj süreçlerindeki hatalar ve kusurlar dahil olmak üzere çok kapsamlı sonuçlara yol açabilir. PCB üretiminde yetersiz eğitim, çok sayıda kusura yol açabilir ve baskılı devre kartının genel kalitesini tehlikeye atabilir.

Bazı önemli alanlar şunlardır: yetersiz eğitim şunları içerebilir:

- Yetersiz eğitim lehimleme teknikleri, sonuçlanan kalitesiz lehim bağlantıları ve elektrik arızaları

- PCB tasarım yönergelerinin anlaşılmaması, aşağıdakilere yol açar: düzen hataları ve işlevsellik sorunları

- Yetersiz bilgi ESD önlemleri, neden olan elektrostatik deşarjla ilgili kusurlar PCB üretiminde

Bu kusurları azaltmak için üretim personeline kapsamlı eğitim verilmesi esastır. Buna lehimleme teknikleri, PCB tasarım yönergeleri, bileşenlerin kullanımı ve ESD önlemleri hakkında eğitim dahildir.

Yetersiz Ekipman Bakımı

Baskılı devre kartı üretiminin en kritik ancak sıklıkla göz ardı edilen yönlerinden biri ekipmanın düzenli bakımıdır, çünkü bu kritik adımı ihmal etmek nihai ürünün kalitesi ve güvenilirliği açısından çok kapsamlı sonuçlar doğurabilir. PCB üretiminde yetersiz ekipman bakımı, artan duruş süresine ve daha düşük üretim verimliliğine yol açabilir ve sonuçta nihai ürünün genel kalitesini ve güvenilirliğini etkileyebilir.

| Sonuçlar | PCB Üretimi Üzerindeki Etkisi |

|---|---|

| Ekipman Arızaları | Azalan Kalite ve Güvenilirlik |

| Bakım Gecikmeleri | Üretim Programlarında Aksama |

| Artan Durma Süresi | Düşük Üretim Verimliliği |

| Pahalı Onarımlar | Artan Üretim Maliyetleri |

| PCB'lerdeki kusurlar | Azalmış Müşteri Memnuniyeti |

PCB üretiminde beklenmeyen arızaları ve maliyetli onarımları önlemek için uygun ekipman bakımı esastır. Düzenli bakım kontrolleri, PCB üretimindeki kusur riskini azaltarak olası sorunları erkenden tespit etmeye yardımcı olabilir. Üreticiler ekipman bakımına öncelik vererek üretim programlarının karşılandığından ve yüksek kaliteli PCB'lerin müşterilere zamanında teslim edildiğinden emin olabilirler.

İnsan Hatası ve İhmal

En yaygın olanı ve önlenebilir kusur nedeni Baskılı devre kartı üretiminde insan hatası, maliyetli yeniden işleme ve tehlikeye atılmış ürün güvenilirliğiPCB üretimindeki kusurlarda insan hatasının hayati bir rolü vardır; şemaları yanlış okuma, yanlış bileşen montajı ve kötü lehimleme yaygın hatalardır.

Bu hatalar yeniden çalışmaya yol açabilir ve bu da boşa harcanan zaman ve kaynaklar. İnsan hatalarını en aza indirmek için tasarım mühendisleri, montajcılar ve kalite mühendisleri üretim döngüsüne dahil edilir. PCB üretiminde insan hatalarını azaltmada uygun eğitim ve ayrıntılara dikkat önemlidir.

PCB üretiminde yaygın olarak karşılaşılan insan hatalarından bazıları şunlardır:

- Şemaların yanlış okunması, yanlış bileşen kurulumuna yol açıyor

- Kötü lehimleme teknikleri, hatalı bağlantılara neden olur

- Yetersiz kalite kontrolü, tespit edilemeyen kusurlara yol açar

Çevresel Faktörler ve Yaşlanma

Baskılı devre kartları aşırı ısınmaya karşı oldukça hassastır çevresel etkiler, nem ve rutubete maruz kalmanın, sıcaklık dalgalanmalarının ve yaşlanma sürecinin hızlanmasının PCB performansı ve ömrü üzerindeki etkisini hesaba katmak zorunludur. Bu faktörler PCB'lerin bütünlüğünü büyük ölçüde tehlikeye atabilir ve bu da erken bozulma ve başarısızlık.

Nem ve Rutubete Maruz Kalma

Maruz kalmak yüksek nem seviyeleri Baskılı devre kartları için yıkıcı sonuçlar doğurabilir ve nem emilimi bu da eğilmeye, bileşen hasarına ve tehlikeye atılmış lehim bağlantılarıBu, eninde sonunda şu sonuca varabilir: kısa devreler Ve elektrik arızalarıPCB'yi kullanılamaz hale getirir.

Nemin PCB'ler üzerindeki etkisi çok yönlüdür:

- Nem emilimi, levhanın yapısal bütünlüğünü bozarak eğilmeye neden olabilir.

- Lehim bağlantılarının bozulması zamanla kısa devrelere ve elektrik arızalarına yol açabilir.

- Nem gibi çevresel faktörler yaşlanma sürecini hızlandırabilir, arıza ve bozulma riskini artırabilir.

Bu riskleri azaltmak için PCB'leri uygun şekilde üretmek ve depolamak esastır. kontrollü ortam düzenlenmiş nem seviyeleriyle. PCB üretimi üzerindeki nem ve nem maruziyetinin etkisini en aza indirmek için uygun elleçleme ve depolama uygulamaları hayati önem taşır.

Sıcaklık Dalgalanmaları Önemlidir

Başka bir kritik çevresel faktör olan sıcaklık dalgalanmaları, özellikle nem ve rutubete maruz kalma ile birleştiğinde, baskılı devre kartlarının performansı ve güvenilirliği üzerinde derin bir etkiye sahip olabilir. PCB malzemeleri Sıcaklık değişiklikleri nedeniyle eğilme ve stres meydana gelebilir lehimli bağlantılar, yol açan erken arıza.

PCB üretimi sırasında yüksek sıcaklıklar ayrıca, kartın genel işlevselliğini etkileyen yanmış bileşenlere de neden olabilir. Bu etkileri azaltmak için PCB'lerin dayanması için en az 170°C'lik bir Cam Değişim Sıcaklığına (Tg) sahip olması gerekir. çalışma sıcaklıkları deformasyonsuz.

Isı ve nem gibi çevresel faktörler PCB bileşenlerinin yaşlanma sürecini hızlandırabilir ve potansiyel olarak erken arızaya neden olabilir. iklim kontrollü üretim ortamı etkisini en aza indirmeye yardımcı olabilir sıcaklık dalgalanmaları PCB üretimi ve performansı üzerine.

Yaşlanma Sürecinin Hızlandırılması

Isı, nem ve kirleticiler gibi çevresel faktörler, büyümeyi büyük ölçüde hızlandırabilir. yaşlanma süreci Baskılı devre kartlarının güvenilirliğini ve kullanım ömrünü tehlikeye atmaktadır. Yüksek sıcaklıklar Ve nem seviyeleri genişlemeye yol açabilir PCB'ler, lehimli bağlantılarda eğilmeye ve hasara neden olur. Yaşlanma sürecinin bu hızlanması, PCB'lerin kontrollü bir iklim ortamında üretilmesiyle hafifletilebilir.

Aşağıdaki çevresel faktörler yaşlanma sürecinin hızlanmasına katkıda bulunur:

- PCB'lerin genleşmesine ve eğrilmesine neden olan yüksek sıcaklıklar

- Nem seviyeleri şuna yol açar: nem emilimi ve lehimli bağlantılarda hasar

- Aşırı ısınmaya ve yaşlanmanın hızlanmasına neden olabilecek toz, saç ve lif gibi yabancı maddeler

Güvenli nem seviyelerinin korunması iklim kontrolü Baskılı devre kartlarının erken yaşlanmasını önlemeye yardımcı olabilir. Üreticiler, çevresel faktörleri yöneterek PCB'lerinin güvenilirliğini ve kullanım ömrünü koruyabilir.

Üretim sürecinde kusurları önlemek ve ürünün kalitesini garanti altına almak için bu faktörleri dikkate almak esastır. son ürün.

Montaj ve Lehimleme Sorunları

Baskılı devre kartı üretiminin montaj ve lehimleme aşamalarında, insan hatası, yetersiz lehimleme teknikleri ve tasarım kusurlarının bir araya gelmesinden kaynaklanan kusurlar ortaya çıkabilir ve sonuçta nihai ürünün güvenilirliği ve performansı tehlikeye girebilir.

| Arıza Türü | Tanım | Nedenler |

|---|---|---|

| Lehim Köprüsü | Bileşenler arasında istenmeyen lehim bağlantıları | Yetersiz lehim, kötü lehimleme tekniği |

| Yetersiz Lehim | Yetersiz lehim uygulaması | Yetersiz lehim uygulaması, kötü lehimleme tekniği |

| Mezar taşı koyma | PCB üzerinde dik duran bileşen | Kötü lehimleme tekniği, yanlış PCB izi |

| Lehim Topu | Pürüzsüz bir birleştirme yerine lehimin toplar halinde oluşturulması | Kötü lehimleme tekniği, kirlenme |

| Kaldırılmış veya Eksik Pedler | PCB'den kalkan veya eksik pedler | İnsan hatası, yanlış PCB ayak izi |

Lehim köprüleme, yetersiz lehim, mezar taşı, lehim topu ve kalkık veya eksik pedler gibi montaj kusurları insan hatasına, yetersiz lehimleme tekniklerine ve tasarım kusurlarına atfedilebilir. Yanlış PCB ayak izleri de PCB üretimi sırasında montaj sorunlarına yol açabilir. Soğuk bağlantılar ve lehim köprüleri gibi kusurları önlemek için uygun lehimleme teknikleri olmazsa olmazdır. Üreticiler bu kusurların temel nedenlerini anlayarak bunları önlemek için proaktif önlemler alabilir ve yüksek kaliteli baskılı devre kartlarının üretimini garanti edebilir.

Kalite Kontrol ve Muayene

Montaj ve lehimleme sırasında ortaya çıkan kusurların nihai ürünün güvenilirliğini ve performansını tehlikeye atmasını önlemek için titiz bir kalite kontrol süreci herhangi bir sorunu erkenden tespit etmek ve gidermek için uygulanır. Bu süreç, kusurları belirlemek ve tasarım özelliklerine ve endüstri standartlarına uyduklarını doğrulamak için baskılı devre kartlarının (PCB'ler) kapsamlı bir şekilde incelenmesini içerir.

Otomatik Optik Muayene (AOI) gibi otomatik muayene yöntemleri ve Röntgen, lehimlemeyi tespit etmek için kullanılır ve bileşen yerleştirme sorunları.

Kusurların erken tespiti, derhal yeniden işleme veya onarıma olanak tanır ve bu da arıza olasılığını azaltır. elektrik arızaları ve performans sorunları.

Etkili kalite kontrol önlemleri, PCB'lerin gerekli standartları karşıladığını doğrulayarak maliyetli yeniden işleme riskini azaltır ve üretimin güvence altına alınmasını sağlar. yüksek kaliteli PCB'ler.

Sıkça Sorulan Sorular

Baskılı Devre Kartında Arızalara Ne Sebep Olur?

Baskılı devre kartındaki (PCB) arızalar çok sayıda kaynaktan kaynaklanabilir. Lehimleme düzensizlikleri, mekanik hasar ve kirlenme, arızalara yol açabilen yaygın nedenlerdir. elektrik kısa devreleri, açık devreler ve PCB'nin tamamen bozulması.

Ek olarak, boyutsal yanlışlıklar, kaplama kusurları ve tasarım hataları hatalara da katkıda bulunabilir. Bu sorunları azaltmak için sağlam süreç kontrolleri uygulamak, üretilebilirlik analizi için tasarım yapmak ve sıkı bir şekilde sürdürmek esastır kontaminasyon kontrolleri.

PCB Üretiminde Hangi Kusurlar Vardır?

Sektör raporlarına göre, PCB arızalarının 70%'si şaşırtıcı bir şekilde şu şekildedir: üretim hataları.

Şimdi PCB imalatındaki kusurlara gelince, ortak sorunlar lehimleme kusurları, mekanik hasarlar, kirlenme, boyutsal yanlışlıklar ve kaplama kusurları gibi sorunlar da bunlara dahildir.

Bu kusurlar elektriksel kısa devrelere, açık devrelere ve PCB'nin tamamen arızalanması.

Yüksek kaliteli PCB üretiminin garanti altına alınması için üretim sürecinin erken aşamalarında hataların tespit edilmesi ve giderilmesi esastır.

PCB Kartına Ne Zarar Verir?

PCB kartlarında meydana gelen hasarlar çeşitli faktörlere bağlanabilir. Yükselen sıcaklıklar Üretim sırasında meydana gelen aşınmalar yanmaya neden olabilirken, yaşa bağlı bozulmalar ise parça aşınmasına ve bozulmasına yol açar.

Kimyasal sızıntı korozyona ve kısa devreye neden olur, yanlış kullanım veya kirlenme de hasara yol açabilir.

Isı, nem ve yabancı maddeler gibi çevresel faktörler lehim bağlantılarının eğrilmesine ve hasar görmesine yol açabilir.

Baskılı Devre Kartlarının Arıza Modları Nelerdir?

Baskılı devre kartlarının arıza modları, aşağıdakiler de dahil olmak üzere bir dizi kusuru kapsar: lehimleme sorunları, mekanik hasar, kirlenme, boyutsal yanlışlıklar ve kaplama kusurları. Bu kusurlar elektriksel kısa devrelere yol açabilir, açık devrelerve estetik açıdan kötüdür, bu da en sonunda PCB'nin tamamen bozulmasına yol açar.

Çeşitli arıza modlarını anlamak, etkili bir çözüm uygulamak için hayati önem taşır. kalite kontrol önlemleri Baskılı devre kartlarının güvenilirliğini ve performansını garanti altına almak.