PCB üretimi ve testine yönelik adım adım kılavuz, yüksek kaliteli baskılı devre kartlarını garanti eden titiz bir süreci içerir. PCB'nin tasarlanması, ayrıntılı bir şematik oluşturmayı, bileşen yerleştirmeyi ve sinyal yönlendirmeyi içerir. İç katman işleme, delme ve çapak alma işlemleri hassas doğruluk gerektirir. Daha sonra laminasyon, Bakır kaplamave aşındırma meydana gelir, ardından dış katman işlemi, lehim maskesi uygulaması gelir ve serigrafi. Son aşamalar şunları içerir: elektriksel güvenilirlik testi, kalite kontrolve paketleme. Güvenilir, verimli ve yüksek performanslı PCB'ler üretmek için her adım önemlidir. Her aşamayı keşfettikçe PCB üretimi ve testinin incelikleri netleşiyor ve bu karmaşık elektronik bileşenlerin oluşturulmasındaki hassasiyet ve uzmanlık ortaya çıkıyor.

Temel Çıkarımlar

- PCB tasarımı, ayrıntılı bir şema oluşturmayı, bileşenleri yerleştirmeyi ve optimum performans için sinyal yönlendirmeyi ve termal yönetimi dikkate almayı içerir.

- İç katman işleme, tasarım dosyalarının filmlere yazdırılmasını içerir; bunlar daha sonra gelecekte referans almak ve çoğaltmak için saklanır ve doğru PCB işlevselliği sağlanır.

- Delme ve çapak alma, hassasiyetin bozulmasını önlemek için hassas matkap ucu seçimi ve kalite kontrol önlemleri gerektiren önemli adımlardır.

- Elektrokaplama ve gravür, PCB işlevselliği ve güvenilirliği için gerekli olan sırasıyla karmaşık devre modellerini ve doğru devre modellerini mümkün kılar.

- Elektriksel güvenilirlik testleri ve kalite kontrol testleri de dahil olmak üzere sıkı testler ve kalite kontrol önlemleri, PCB'lerin tasarım özelliklerini karşılamasını ve güvenilir olmasını sağlar.

PCB'nin tasarlanması

Baskılı devre kartının (PCB) tasarımı, bir baskılı devre kartının (PCB) oluşturulmasıyla başlar. detaylı şematüm PCB üretim sürecinin temelini oluşturur. Bu hayati adım, devrenin bileşenlerini, ara bağlantılarını ve genel mimarisini tanımlamayı içerir.

PCB tasarım süreci, aşağıdaki gibi faktörlerin dikkatle değerlendirilmesini gerektiren titiz ve hassas bir çalışmadır: bileşen yerleştirme, sinyal yönlendirme, Ve termal yönetim.

Tasarım sürecini kolaylaştırmak için, özel yazılım Altium ve Eagle gibi yaygın olarak kullanılmaktadır. Bu tasarım yazılımı araçları, hassas bir PCB düzeninin oluşturulmasına olanak tanıyarak her bir bileşenin doğru şekilde konumlandırılmasını ve bağlanmasını sağlar.

Tasarım sürecinin kritik bir yönü, bir ağ listesi, her pad'e sinyal yönlendirme için özel ağını atar. Üreticiler PCB tasarımını dikkatli bir şekilde optimize ederek doğru bileşen yerleşimini, ara bağlantıları ve genel işlevselliği garanti edebilir.

İyi tasarlanmış bir PCB, en yüksek performans, güvenilirlik ve verimlilik.

İç Katmanları Yazdırma

İç katman baskısı, tasarım dosyalarının PCB mimarisini tanımlayacak bakır izlerini ve devreleri doğru bir şekilde temsil eden hassas filmlere dönüştürülmesini içeren titiz bir süreçtir. Bu kritik adım, PCB'nin doğru yerleşimini ve bağlantılarını garanti ederek sonuçta işlevselliğini ve performansını etkiler.

| Katman Türü | Mürekkep rengi | Amaç |

|---|---|---|

| İç katman | Temizlemek | Bakır izlerinin doğru şekilde çoğaltılması |

| İç katman | Siyah | Devrelerin doğru şekilde çoğaltılması |

| Referans Filmi | Temizlemek | Gelecekteki çoğaltma için depolama |

| Referans Filmi | Siyah | Gelecekteki çoğaltma için depolama |

Bu adım sırasında oluşturulan filmler, PCB üretim sürecinde gelecekte başvurulmak ve çoğaltılmak üzere saklanır. Son PCB'nin işlevselliğini ve performansını korumak için iç katmanların hassas şekilde yazdırılması çok önemlidir. Yazdırma işlemindeki herhangi bir yanlışlık veya kusur, hatalı veya işlevsel olmayan PCB'lere yol açabilir. Bu nedenle, güvenilir ve verimli PCB'lerin üretimini garanti altına almak için iç katman baskı işlemi sırasında yüksek kalite kontrol standartlarını korumak çok önemlidir.

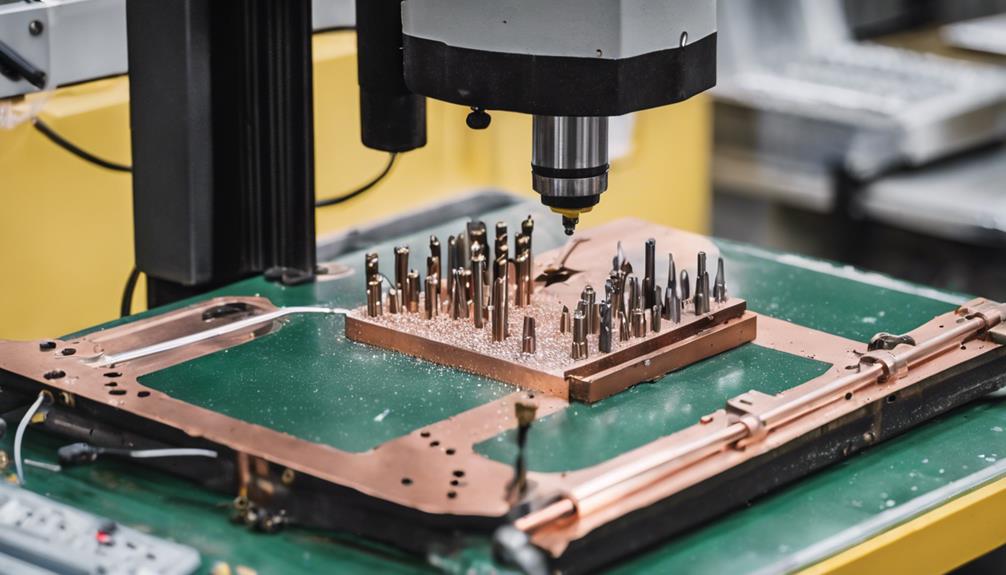

Delme ve Çapak Alma

PCB imalatının delme ve çapak alma aşamasında, Matkap uçları ve kontrolü delik kalitesi baskılı devre kartının genel performansını büyük ölçüde etkileyen kritik faktörlerdir.

Seçilen matkap ucu tipi delik yerleştirmenin doğruluğunu, boyutunu ve yüzeyDelik kalite kontrol önlemleri, açılan deliklerin gerekli spesifikasyonları karşıladığını garanti eder.

Matkap Ucu Seçimi

PCB üretim süreci sırasında uygun matkap ucunun seçilmesi son ürünün doğruluğunu ve kalitesini doğrudan etkilediği için hayati önem taşır. Sağlam karbür PCB matkap uçları, dayanıklılıkları ve hassasiyetleri nedeniyle tercih edilen seçimdir. Bu özel matkap uçları, çapakları önlemek ve delik duvarlarının temiz olmasını garanti etmek için yüksek en boy oranıyla tasarlanmıştır.

| Matkap Ucu Özelliği | Tanım |

|---|---|

| Malzeme | Dayanıklılık ve hassasiyet için yekpare karbür |

| En Boy Oranı | Çapakları önlemek ve temiz delik duvarlarını garanti etmek için yüksek |

| Boyut aralığı | Çeşitli delik gereksinimleri için 0,1 mm ila 6 mm |

| Flüt Tasarımı | Doğruluk için talaş kaldırmayı kolaylaştırır |

| Çapak alma | Keskin kenarları ve çapakları gidermek için gereklidir |

PCB matkap uçlarının kanal tasarımı, delme işlemi sırasında talaşların çıkarılması, doğruluk ve hassasiyet sağlanması için gereklidir. Ek olarak, PCB'nin işlevselliğini etkileyebilecek keskin kenarları veya çapakları ortadan kaldırmak için çapak alma araçları gereklidir. Üreticiler, doğru matkap ucunu seçerek yüksek kaliteli delikler açabilir ve nihai üründe kusurları önleyebilir.

Delik Kalite Kontrolü

Baskılı devre kartlarının güvenilirliğini ve performansını garanti etmek için, sıkı delik kalite kontrol önlemleri için uygulanır her yönüyle inceliyoruz delme ve çapak alma prosesi. PCB üretiminde delme işlemi Bileşenlerin hassas bir şekilde yerleştirilmesi için delikler oluşturulmasını içerir ve herhangi bir kusur tüm kartı tehlikeye atabilir.

Birinci sınıf delik kalitesini güvence altına almak için üreticilerin aşağıdakiler de dahil olmak üzere sıkı kalite kontrol önlemleri uygulaması gerekir:

- Matkap ucu aşınmasının izlenmesi delik doğruluğunun bozulmasını önlemek için

- Hizalama doğruluğunun doğrulanması hassas delik yerleşimi sağlamak için

- Delik boyutu tutarlılığının kontrol edilmesi tekdüzeliği garanti etmek

Uygun çapak alma teknikleri, açılan deliklerin etrafındaki keskin kenarların çıkarılması, bileşenlerin zarar görmesini önlemek ve güvenli bileşen yerleştirme için pürüzsüz delik yüzeyleri sağlamak için de gereklidir.

Laminasyon ve Presleme

PCB imalatının laminasyon ve presleme aşamasında, katman yığın yapılandırması kurulun nihai yapısının belirlenmesinde hayati bir rol oynar.

The bakır folyo uygulaması Önceden emprenye edilmiş katmanlara bakır folyoların uygulanmasını içeren işlem de bu aşamanın önemli bir yönüdür.

Katman Yığınlama Yapılandırması

İyi tasarlanmış bir tasarım nelerden oluşur? katman yığın yapılandırmasıve bakır katmanların, ön emprenye ve alt tabaka malzemelerinin özel düzenlemeleri bir PCB'nin genel performansını nasıl etkiler?

İyi tasarlanmış bir katman yığınlama konfigürasyonu, mükemmel sonuçlar elde etmek için önemlidir. PCB performansı. Bu, bakır katmanların, ön emprenye edilmiş malzemenin ve alt tabaka malzemelerinin sırasını ve düzenini belirlemeyi içerir. özel tasarım gereksinimleri.

Katman yığınlama yapılandırması doğrudan etkiler. elektriksel ve mekanik özellikler PCB'yi etkileyen Sinyal bütünlüğü, empedans kontrolü, Ve termal yönetim. Farklı PCB tasarımları, performans gereksinimlerini karşılamak için özel katman yığını yapılandırmaları gerektirir.

Uygun katman yığınlama konfigürasyonu, optimum sinyal bütünlüğünü ve empedans kontrolünü sağlar. Etkili termal yönetim sağlar ve aşırı ısınma riskini azaltır. İyi tasarlanmış bir katman yığın konfigürasyonu, genel güvenilirlik ve PCB'nin performansı.

Presleme işleminde dikkatlice düzenlenmiş katmanlar, tek bir yapışkan ünite oluşturacak şekilde lamine edilir. Bu işlem, katmanların düzgün şekilde hizalanmasını ve birleştirilmesini sağlamak için hassasiyet ve detaylara dikkat gerektirir.

İyi tasarlanmış bir katman yığın konfigürasyonu, üretim için gereklidir. yüksek kaliteli PCB'ler Gerekli performans standartlarını karşılayan.

Bakır Folyo Uygulaması

Laminasyon ve preslemeyi içeren bakır folyonun hassas uygulaması PCB'de güvenilir iletken yolların oluşumunu nasıl etkiler? Cevap, bakır folyo ile alt tabaka arasındaki bağın öneminde yatmaktadır. Bakır folyo uygulaması, bakır levhaların ısı ve basınç kullanılarak alt tabakaya lamine edilmesini içerir ve böylece verimli iletkenlik için güçlü bir bağ sağlanır. Bakır folyonun alt tabakaya bastırılması PCB'de iletken yollar oluşturmak için hayati öneme sahiptir.

| Parametre | En iyi değeri | İletkenlik Üzerindeki Etki |

|---|---|---|

| Laminasyon Sıcaklığı | 180°C – 200°C | Sağlam alt tabaka yapışmasını sağlar |

| Presleme Basıncı | 100 – 150 psi | Delaminasyonu önler ve iletkenliği garanti eder |

| Bakır Folyo Kalınlığı | 18 mikron – 35 mikron | Sinyal bütünlüğünü ve iletkenliğini etkiler |

| Yüzey Malzemesi | FR4, FR5 veya Yüksek Tg | Termal direnci ve dayanıklılığı etkiler |

| Bağlama süresi | 30 dakika – 1 saat | Alt tabakanın bağlanma gücünü etkiler |

Uygun laminasyon ve presleme teknikleri, katmanların ayrılmasını önler ve bakır izlerinin bütünlüğünü sağlar. Bakır folyo uygulamasının kalitesi, PCB'nin genel performansını ve güvenilirliğini önemli ölçüde etkiler. Üreticiler, bu parametreleri kontrol ederek, sonuçta yüksek kaliteli PCB'lere yol açan güvenilir iletken yolların oluşumunu garanti edebilir.

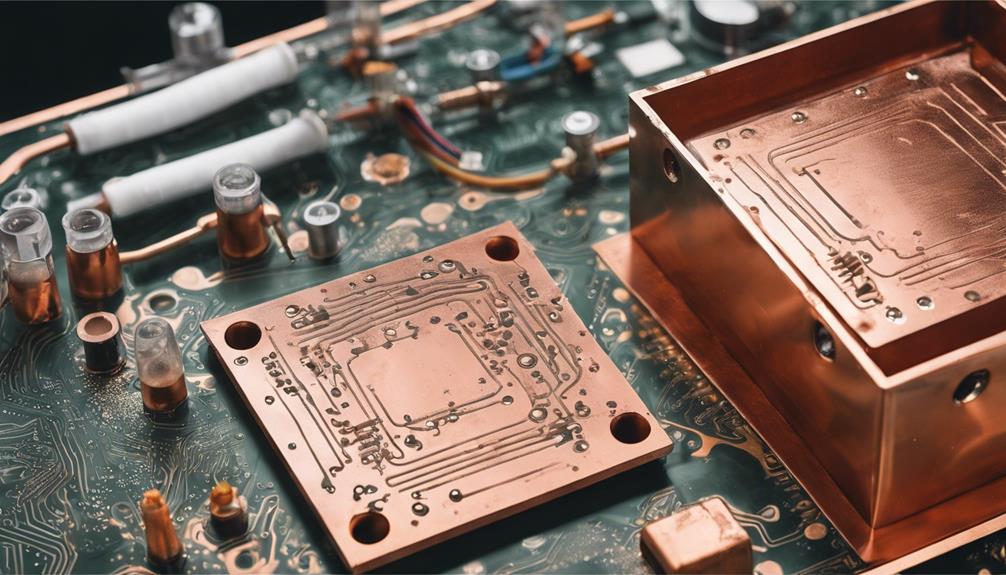

Bakır Kaplama ve Dağlama

PCB üretim süreci sırasında kritik bir adım, alt tabaka üzerine ince bir bakır tabakasının biriktirilmesini içerir. galvanik kaplama veya akımsız kaplamaolarak bilinen bir süreç Bakır kaplama. Bu süreç oluşturmaya yardımcı olur elektrik bağlantıları ve PCB üzerindeki yollar. İnce bakır tabakası PCB'nin işlevselliği ve güvenilirliği için gereklidir.

Bakır kaplama oluşturulmasını sağlar karmaşık devre modelleri PCB yüzeyinde.

Kimyasal aşındırma, fazla bakırı uzaklaştırmak ve geride istenen bakır izlerini bırakmak için kullanılır.

PCB üzerinde doğru devre modellerini garanti etmek için hassas gravür teknikleri hayati öneme sahiptir.

Bakır kaplama ve dağlama teknikleri PCB üretim sürecinin kritik bileşenleridir. Kaplama sırasında biriken ince bakır tabakası, karmaşık devre modelleri, sırasında kimyasal aşınma yalnızca istenen bakır izlerinin kalmasını sağlar. Bu tekniklerin kesinliği, nihai PCB ürününün işlevselliğini ve güvenilirliğini doğrudan etkiler.

Dış Katman Görüntüleme

PCB üretim sürecinde kritik bir aşama olan dış katman görüntüleme, PCB tasarımı sırasında oluşturulan filmlerden yararlanarak dış bakır katmanlara iç katman görüntüleme doğru çoğaltılmasını garanti etmek için devre desenleri.

Bu süreç PCB'lerin doğruluğunu sağlamak için gereklidir. elektrik bağlantıları. Sırasında dış katman görüntüleme, UV ışığına maruz kalma dış katmanlardaki izleri ve pedleri tanımlamak için kullanılır. İç katman görüntüleme sırasında oluşturulan filmler, dış katman bileşenlerinin hassas şekilde hizalanmasına olanak tanıyan bir şablon görevi görür.

Yanlış hizalama hatalı PCB'lere yol açabileceğinden, bileşenlerin doğru yerleştirilmesini sağlamak için doğru hizalama gereklidir. PCB tasarımını dış bakır katmanlara doğru şekilde aktaran dış katman görüntüleme, PCB'nin güvenilirliğini ve işlevselliğini sağlamada çok önemli bir rol oynar. son PCB ürünü.

Hassas UV ışığına maruz kalma ve hizalama sayesinde dış katman görüntüleme, modern elektronik cihazların taleplerini karşılayan yüksek kaliteli PCB'lerin oluşturulmasını sağlar.

Lehim Maskesi Uygulaması

PCB tasarımının dış bakır katmanlara hassas aktarımı tamamlandıktan sonra, lehim akışını belirli alanlara kısıtlayan, güvenilir bağlantılar sağlayan ve kısa devreleri önleyen kritik bir süreç olan lehim maskesi uygulamasına dikkat çekiliyor. Bu süreç bizim için hayati önem taşıyor PCB güvenilirliğiAltındaki bakır izlerinin oksidasyonunu ve çevreye zarar vermesini önlediği için.

The lehim maskesi uygulama süreci dahil olmak üzere çeşitli yöntemleri içerir. Epoksi Sıvı, Sıvı Fotoğrafla Görüntülenebilir ve Kuru Film Fotoğrafıyla Görüntülenebilir, tasarım gerekliliklerine göre seçilir.

Mürekkep püskürtmeli baskı teknolojisi gelişmiş çözünürlük ve seçici kalınlık kontrolü Lehim maskesinin hassas uygulanması için. kürleme süreci, şunları içerir yüksek sıcaklık tedavisi, lehim maskesinin PCB yüzeyine iyi bir şekilde yapışmasını sağlayarak dayanıklılığını ve korumasını artırır.

- Lehim maskesi uygulama yöntemleri arasında Epoksi Sıvı, Sıvı Fotoğrafla Görüntülenebilir ve Kuru Film Fotoğrafıyla Görüntülenebilir bulunur.

- Mürekkep püskürtmeli baskı teknolojisi gelişmiş çözünürlük ve seçici kalınlık kontrolü sağlar.

- Lehim maskesinin yüksek sıcaklıklarda kürlenmesi iyi bir sonuç sağlar PCB yüzeyine yapışma.

Serigrafi Baskı ve Sonlandırma

Hassasiyet, PCB'ye önemli bilgiler ekleyen ve bileşenlerin zahmetsizce tanımlanmasını ve montajını kolaylaştıran kritik bir süreç olan serigrafi baskıda çok önemlidir. Bu işlem, PCB montajı ve onarımı sırasında bileşenlerin doğru yerleştirilmesini garanti etmek için gereklidir. Lehim maskesi uygulamasından sonra net bir görünürlük sağlamak için serigrafi katmanı uygulanır. Beyaz mürekkep katmanının kullanılması PCB'nin temel rengine karşı kontrast sağlayarak okumayı kolaylaştırır.

Serigrafi baskı, PCB'ye bileşen tanımlayıcıların, logoların ve diğer kimlik bilgilerinin eklenmesinden sorumludur. Bu bilgi, bileşenlerin tanımlanması ve doğru montajın sağlanması için gereklidir.

| Serigrafi Baskının Faydaları | Tanım | Önem |

|---|---|---|

| Bileşen Tanımlaması | Bileşenlerin kolay tanımlanmasını sağlar | Montaj ve onarım için kritik |

| Doğru Yerleştirme | Hassas bileşen yerleştirmeyi kolaylaştırır | Uygun montaj ve işlevsellik sağlar |

| Görsel Kontrast | PCB'nin temel rengine karşı net görünürlük sağlar | Okunabilirliği artırır |

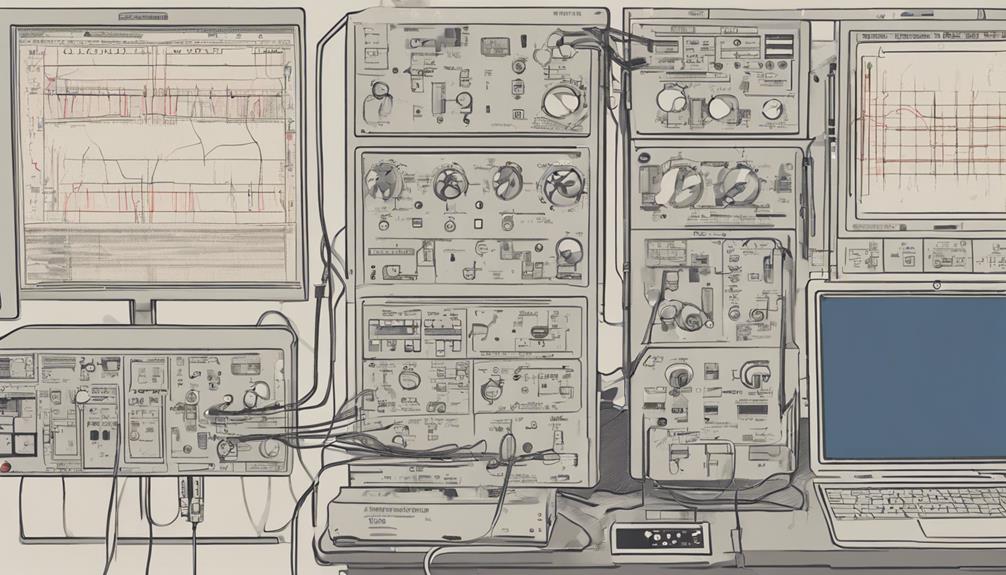

Elektriksel Güvenilirlik Testi

Elektriksel güvenilirlik testi, garantiyi garanti etmek için bir dizi değerlendirmeyi içerir. PCB'ler performans standartlarını karşılayın. Bunların arasında, Gerilim Stres Testi Ve Çevresel Simülasyon hayati bileşenlerdir.

Gerilim Stres Testi, potansiyel zayıflıkları tespit etmek için PCB'yi kontrollü gerilim dalgalanmalarına tabi tutar. Çevresel Simülasyon, kartın dayanıklılığını ölçmek için gerçek dünyadaki çalışma koşullarını kopyalar.

Gerilim Stres Testi

Gerilim stres testi, elektriksel güvenilirlik testi. Bir PCB'nin dayanma yeteneğini değerlendirmek için aşırı çalışma koşullarını simüle eder yüksek voltaj seviyeleri ve tanımla Yalıtımdaki potansiyel zayıflıklar, bileşenler ve genel performans.

Sırasında gerilim stres testiPCB'ler zorlu koşullar altında güvenilirliklerini ve dayanıklılıklarını değerlendirmek için yüksek voltaj seviyelerine tabi tutulur. Bu test PCB'lerin güvenilirliğini ve dayanıklılığını sağlamak için hayati öneme sahiptir. gerçek dünya çalışma koşulları.

Bu süreç, aşırı gerilim koşulları altında PCB'lerdeki potansiyel kısa devrelerin, arızaların veya izolasyon arızalarının belirlenmesine yardımcı olur. için de değerli veriler sağlar. PCB tasarımının iyileştirilmesi, üretim süreçleri ve genel ürün kalitesi.

Sonuçta gerilim stres testi, çeşitli uygulamalarda PCB'lerin genel güvenilirliğini ve performansını artırır.

Çevresel Simülasyon

Öte gerilim stres testiPCB'nin yüksek voltaj seviyelerine dayanma yeteneğini değerlendiren, çevresel simülasyon testi Bir PCB'nin performansını ve güvenilirliğini çeşitli koşullar altında değerlendirmek için kullanılır, zorlu çevre koşulları. Bu tür testler PCB üretiminde çok önemlidir, çünkü tasarım ve üretim sürecindeki potansiyel zayıflıkların belirlenmesine yardımcı olur.

Çevresel simülasyon testi, PCB'lerin gerçek dünya senaryolarını taklit ederek sıcaklık, nem ve titreşim gibi aşırı koşullara maruz bırakılmasını içerir. Hızlandırılmış yaşlandırma testleri PCB'nin ömrünü ve zaman içindeki performansını tahmin etmek için gerçekleştirilir ve nihai ürünün karşılanmasını garanti eder. Endüstri standartları.

IPC-9592 gibi standartlarla uyumluluk, PCB'lerin güvenilirlik gereksinimlerini karşılamasını sağlar. Simüle ederek çevresel stres etkenlerisayesinde üreticiler potansiyel hataları tespit edip giderebilir, böylece nihai ürünün güvenilir ve verimli olmasını sağlayabilirler.

Çevresel testler PCB üretim sürecinde kritik bir adımdır ve üreticilerin tasarımlarını ve üretim yöntemlerini yüksek kalitede üretim yapacak şekilde geliştirmelerine olanak tanır. güvenilir PCB'ler.

Son Muayene ve Paketleme

PCB üretiminin son aşamasında, baskılı devre kartlarının gerekli standartları ve müşteri spesifikasyonlarını karşıladığından emin olmak için titiz bir denetim yapılır. Bu son denetim içerir görsel kontroller kusurlar için, lehim maskesi kapsamı, Ve bileşen yerleşimleri. Bu işlem sırasında bulunan herhangi bir tutarsızlık aşağıdakilere yol açabilir: yeniden işleme veya reddetme PCB'den.

- Son denetim, endüstri standartlarına ve müşteri spesifikasyonlarına uygunluğu sağlar

- Kusurlar, lehim maskesi kapsamı ve bileşen yerleşimleri için görsel kontroller yapılır

- Herhangi bir tutarsızlık PCB'nin yeniden işlenmesine veya reddedilmesine yol açabilir

PCB'ler son denetimi geçtikten sonra paketlenirler. koruyucu malzemeler Nakliye sırasında hasar görmesini önlemek için. Uygun belgeler İzlenebilirlik ve uyumluluk açısından ambalajın içerisinde sertifikalar bulunmaktadır. Bu, PCB'lerin müşterilere bozulmamış durumda, spesifikasyonlarını ve gereksinimlerini karşılayan şekilde teslim edilmesini sağlar.

Son inceleme ve paketleme aşaması, baskılı devre kartlarının kalitesini ve güvenilirliğini garanti etmede çok önemlidir.

PCB İmalatında Kullanılan Test Yöntemleri Nelerdir?

O gelince baskılı devre kartı temellerinin imalatıPCB üretiminde kalite ve güvenilirliği sağlamak için kullanılan çeşitli test yöntemleri vardır. Bu yöntemler görsel incelemeyi, otomatik optik incelemeyi, uçan prob testini ve devre içi testi içerir. Her yöntem, üretilen PCB'lerdeki olası sorunları ve kusurları tespit etmede çok önemli bir rol oynar.

Kalite Kontrol ve Sevkiyat

En yüksek düzeyde kalite ve güvenilirliği garanti etmek amacıyla PCB üreticileri, baskılı devre kartlarının işlevselliğini ve performansını doğrulamak amacıyla devre içi test, otomatik optik inceleme ve X-ışını incelemesi dahil olmak üzere bir dizi test metodolojisi kullanır. Her PCB, işlevselliği, güvenilirliği ve tasarım özelliklerine uygunluğu garanti etmek için sıkı testlere tabi tutulur. Uçan prob testleri ve yanma testleri, PCB'lerin kalitesini ve performansını doğrulamak için kullanılan yaygın yöntemlerdir.

| Test metodu | Tanım | Amaç |

|---|---|---|

| Devre İçi Test | PCB üzerindeki bileşenleri tek tek test eder | Bileşen işlevselliğini doğrulayın |

| Otomatik Optik İnceleme | PCB'yi kusur ve arızalara karşı inceler | Görsel kusurları tespit eder |

| Röntgen Muayenesi | PCB'nin iç katmanlarını inceler | Dahili bağlantıları doğrular |

Taşıma ve müşterilere teslimat sırasında PCB'leri korumak için uygun paketleme ve nakliye prosedürleri önemlidir. Sertifikalar ve belgeler, PCB'lerin kalitesinin doğrulanması ve müşterilere gerekli bilgilerin sağlanması açısından hayati öneme sahiptir. PCB üreticileri sıkı kalite kontrol önlemlerini uygulayarak müşteri gereksinimlerini karşılayan yüksek kaliteli ürünlerin teslimini sağlayabilirler.

Sıkça Sorulan Sorular

Adım Adım PCB Nasıl Üretilir?

Bir PCB üretmek için süreç hammaddelerin hazırlanmasıyla başlar. Buna satın alma da dahildir bakır kaplı laminat Ve fotorezist.

Daha sonra, iç katmanlar görüntüleme, gravür ve laminasyon gibi çeşitli adımlarla oluşturulur.

Daha sonra açık delikli bileşenler için delik açılması ve ardından bakır kaplama ve lehim maskesi uygulaması gibi işlemler gelir.

Daha sonra koruma ve işlevsellik için daldırma gümüş veya altın gibi yüzey kaplama seçenekleri uygulanır.

PCB Testinin Adımları Nelerdir?

PCB testi yaparken çok yönlü bir yaklaşım esastır. İlk olarak, devre içi test Kısa devreleri ve açık devreleri tespit etmek için kullanılır ve uygun devre işlevselliği sağlanır.

Sonraki, otomatik optik inceleme Eksik bileşenler veya yanlış hizalamalar gibi kusurları tanımlamak için kullanılır.

Uçan prob testi daha sonra bir test fikstürü olmadan bağlantı ve işlevselliği değerlendirmek için gerçekleştirilir.

PCB Üretiminde 17 Ortak Üretim İşlem Adımı Nedir?

PCB üretiminde, güvenilir baskılı devre kartları oluşturmak için 17 temel üretim adımı hayati öneme sahiptir. Bu adımlar şunları içerir:

- Görüntüleme

- Gravür

- Sondaj

- Lehim maskesi uygulaması

- Katman hizalaması

- Laminasyon

- Kaplama

- Kalite kontrolleri

Her adım hassas katman hizalamasını, hatasız delmeyi ve yeterli kaplama kalınlığını garanti eder. Otomatik optik inceleme de dahil olmak üzere sıkı kalite kontrol önlemleri, çeşitli elektronik uygulamalar için yüksek kaliteli PCB'ler sağlar.

7 Tür PCB Test Yöntemi Nedir?

Baskılı devre kartı (PCB) testi alanında, PCB'lerin güvenilirliğini ve kalitesini garanti etmek için yedi farklı yöntem kullanılır. Bu yöntemler şunları içerir: Devre içi Test, Otomatik Optik İnceleme, Uçan Prob Testi, Yanma Testi ve X-Ray Denetimi, her biri kusurların ve anormalliklerin tespitinde benzersiz bir amaca hizmet eder.