คำแนะนำทีละขั้นตอนสำหรับการผลิตและการทดสอบ PCB เกี่ยวข้องกับกระบวนการที่พิถีพิถันซึ่งรับประกันแผงวงจรพิมพ์คุณภาพสูง การออกแบบ PCB เกี่ยวข้องกับการสร้างแผนผังโดยละเอียด การจัดวางส่วนประกอบ และการกำหนดเส้นทางสัญญาณ การประมวลผลชั้นในการเจาะและการลบคมตามมาซึ่งต้องการความแม่นยำที่แม่นยำ ถัดไป, การเคลือบ, ชุบทองแดงและการกัดเกิดขึ้น ตามมาด้วยการประมวลผลชั้นนอก การใช้หน้ากากประสาน และ การพิมพ์ซิลค์สกรีน- ขั้นตอนสุดท้าย ได้แก่ การทดสอบความน่าเชื่อถือทางไฟฟ้า, ควบคุมคุณภาพและบรรจุภัณฑ์ แต่ละขั้นตอนมีความจำเป็นสำหรับการผลิต PCB ที่เชื่อถือได้ มีประสิทธิภาพ และมีประสิทธิภาพสูง ขณะที่เราสำรวจแต่ละขั้นตอน ความซับซ้อนของการผลิต PCB และการทดสอบจะมีความชัดเจน ซึ่งเผยให้เห็นถึงความแม่นยำและความเชี่ยวชาญที่เกี่ยวข้องกับการสร้างชิ้นส่วนอิเล็กทรอนิกส์ที่ซับซ้อนเหล่านี้

ประเด็นที่สำคัญ

- การออกแบบ PCB ประกอบด้วยการสร้างแผนผังโดยละเอียด การวางส่วนประกอบ และการพิจารณาการกำหนดเส้นทางสัญญาณและการจัดการระบายความร้อนเพื่อประสิทธิภาพสูงสุด

- การประมวลผลเลเยอร์ภายในเกี่ยวข้องกับการพิมพ์ไฟล์การออกแบบลงบนฟิล์ม ซึ่งจะถูกเก็บไว้เพื่อใช้อ้างอิงและการจำลองในอนาคต เพื่อให้มั่นใจว่าฟังก์ชันการทำงานของ PCB ถูกต้อง

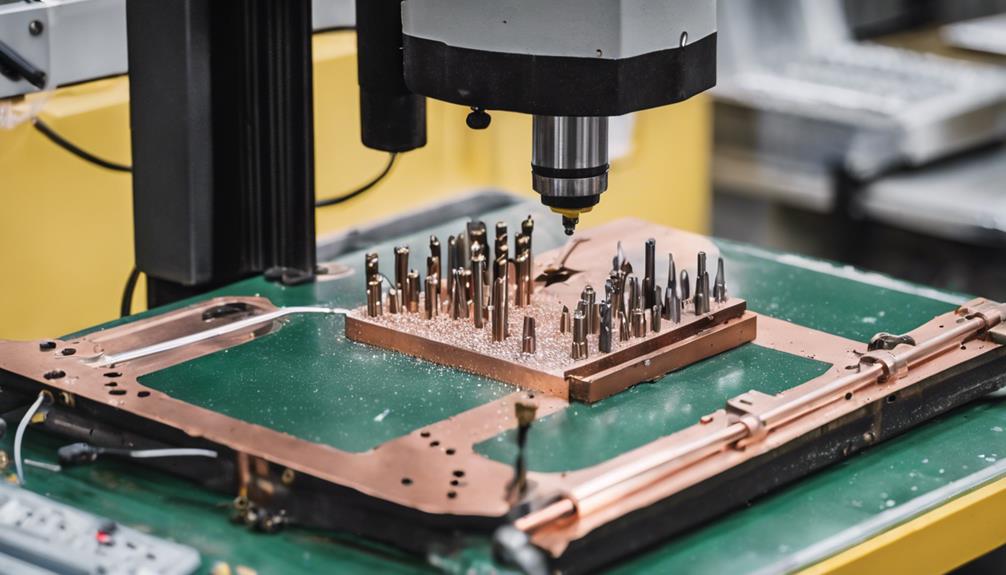

- การเจาะและการลบคมเป็นขั้นตอนสำคัญที่ต้องใช้การเลือกดอกสว่านที่แม่นยำและมาตรการควบคุมคุณภาพเพื่อป้องกันการเสื่อมสภาพของความแม่นยำ

- การชุบด้วยไฟฟ้าและการแกะสลักทำให้เกิดรูปแบบวงจรที่ซับซ้อนและรูปแบบวงจรที่แม่นยำ ตามลำดับ ซึ่งจำเป็นสำหรับการทำงานและความน่าเชื่อถือของ PCB

- มาตรการการทดสอบและการควบคุมคุณภาพที่เข้มงวด รวมถึงการทดสอบความน่าเชื่อถือทางไฟฟ้าและการทดสอบการควบคุมคุณภาพ ช่วยให้มั่นใจได้ว่า PCB ตรงตามข้อกำหนดการออกแบบและเชื่อถือได้

การออกแบบ PCB

การออกแบบแผงวงจรพิมพ์ (PCB) เริ่มต้นด้วยการสร้าง แผนผังโดยละเอียดซึ่งทำหน้าที่เป็นรากฐานสำหรับกระบวนการผลิต PCB ทั้งหมด ขั้นตอนสำคัญนี้เกี่ยวข้องกับการกำหนดส่วนประกอบของวงจร การเชื่อมต่อ และสถาปัตยกรรมโดยรวม

กระบวนการออกแบบ PCB เป็นความพยายามที่พิถีพิถันและแม่นยำ โดยต้องพิจารณาอย่างรอบคอบถึงปัจจัยต่างๆ เช่น การจัดวางส่วนประกอบ, เส้นทางสัญญาณ, และ การจัดการความร้อน.

เพื่ออำนวยความสะดวกในกระบวนการออกแบบ ซอฟต์แวร์พิเศษ เช่น Altium และ Eagle มักใช้กันทั่วไป เครื่องมือซอฟต์แวร์การออกแบบเหล่านี้ช่วยให้สามารถสร้างเค้าโครง PCB ที่แม่นยำ มั่นใจได้ว่าส่วนประกอบแต่ละชิ้นอยู่ในตำแหน่งและเชื่อมต่ออย่างถูกต้อง

ลักษณะสำคัญของกระบวนการออกแบบคือการสร้าง เน็ตลิสต์ซึ่งกำหนดแต่ละแพดให้มีเครือข่ายเฉพาะสำหรับการกำหนดเส้นทางสัญญาณ ด้วยการปรับการออกแบบ PCB ให้เหมาะสมอย่างระมัดระวัง ผู้ผลิตสามารถรับประกันการจัดวางส่วนประกอบ การเชื่อมต่อ และฟังก์ชันการทำงานโดยรวมได้อย่างเหมาะสม

PCB ที่ได้รับการออกแบบมาอย่างดีเป็นสิ่งจำเป็นสำหรับ ประสิทธิภาพสูงสุดความน่าเชื่อถือ และประสิทธิภาพ

การพิมพ์ชั้นใน

การพิมพ์ชั้นในเป็นกระบวนการที่พิถีพิถันที่เกี่ยวข้องกับการแปลไฟล์การออกแบบให้เป็นฟิล์มที่แม่นยำ ซึ่งแสดงถึงร่องรอยทองแดงและวงจรที่จะกำหนดสถาปัตยกรรมของ PCB ได้อย่างแม่นยำ ขั้นตอนที่สำคัญนี้รับประกันเค้าโครงและการเชื่อมต่อ PCB ที่ถูกต้อง ซึ่งจะส่งผลต่อการทำงานและประสิทธิภาพของ PCB ในท้ายที่สุด

| ประเภทเลเยอร์ | สีหมึก | วัตถุประสงค์ |

|---|---|---|

| ชั้นใน | ชัดเจน | การสร้างร่องรอยทองแดงอย่างแม่นยำ |

| ชั้นใน | สีดำ | การสร้างวงจรที่แม่นยำ |

| ภาพยนตร์อ้างอิง | ชัดเจน | พื้นที่เก็บข้อมูลสำหรับการจำลองแบบในอนาคต |

| ภาพยนตร์อ้างอิง | สีดำ | พื้นที่เก็บข้อมูลสำหรับการจำลองแบบในอนาคต |

ภาพยนตร์ที่สร้างขึ้นในระหว่างขั้นตอนนี้จะถูกเก็บไว้เพื่อใช้อ้างอิงและจำลองแบบในอนาคตในกระบวนการผลิต PCB การพิมพ์ชั้นในที่แม่นยำถือเป็นสิ่งสำคัญในการปกป้องการทำงานและประสิทธิภาพของ PCB ขั้นสุดท้าย ความไม่ถูกต้องหรือข้อบกพร่องใดๆ ในกระบวนการพิมพ์อาจทำให้ PCB ทำงานผิดปกติหรือไม่ทำงานได้ ดังนั้นจึงจำเป็นอย่างยิ่งที่จะต้องรักษามาตรฐานระดับสูงของการควบคุมคุณภาพในระหว่างกระบวนการพิมพ์ชั้นในเพื่อรับประกันการผลิต PCB ที่เชื่อถือได้และมีประสิทธิภาพ

การเจาะและลบคม

ในขั้นตอนการขุดเจาะและลบคมของการผลิต PCB การเลือก ดอกสว่าน และการควบคุมของ คุณภาพของรู เป็นปัจจัยสำคัญที่ส่งผลกระทบอย่างมากต่อประสิทธิภาพโดยรวมของแผงวงจรพิมพ์

ประเภทของดอกสว่านที่เลือกอาจส่งผลต่อความแม่นยำในการวางตำแหน่งรู ขนาด และ การตกแต่งพื้นผิวในขณะที่มาตรการควบคุมคุณภาพรูรับประกันว่ารูที่เจาะจะตรงตามข้อกำหนดที่กำหนด

การเลือกดอกสว่าน

ในระหว่างกระบวนการผลิต PCB การเลือกดอกสว่านที่เหมาะสมเป็นสิ่งสำคัญ เนื่องจากจะส่งผลโดยตรงต่อความแม่นยำและคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย ดอกสว่านโซลิดคาร์ไบด์ PCB เป็นตัวเลือกที่ต้องการเนื่องจากมีความทนทานและความแม่นยำ ดอกสว่านเฉพาะทางเหล่านี้ได้รับการออกแบบให้มีอัตราส่วนกว้างยาวสูงเพื่อป้องกันการเกิดครีบและรับประกันว่าผนังรูจะสะอาด

| ลักษณะดอกสว่าน | คำอธิบาย |

|---|---|

| วัสดุ | โซลิดคาร์ไบด์เพื่อความทนทานและความแม่นยำ |

| อัตราส่วนภาพ | สูงเพื่อป้องกันเสี้ยนและรับประกันผนังรูที่สะอาด |

| ช่วงขนาด | 0.1 มม. ถึง 6 มม. สำหรับความต้องการรูต่างๆ |

| การออกแบบขลุ่ย | อำนวยความสะดวกในการกำจัดเศษเพื่อความแม่นยำ |

| การขัดสี | จำเป็นสำหรับการขจัดขอบคมและเสี้ยน |

การออกแบบร่องของดอกสว่าน PCB เป็นสิ่งจำเป็นสำหรับการกำจัดเศษในระหว่างกระบวนการเจาะ ทำให้มั่นใจในความแม่นยำและแม่นยำ นอกจากนี้ เครื่องมือลบคมยังจำเป็นเพื่อกำจัดขอบคมหรือเสี้ยนที่อาจส่งผลต่อการทำงานของ PCB การเลือกดอกสว่านที่เหมาะสมช่วยให้ผู้ผลิตสามารถเจาะรูคุณภาพสูงและป้องกันข้อบกพร่องในผลิตภัณฑ์ขั้นสุดท้ายได้

การควบคุมคุณภาพรู

เพื่อรับประกันความน่าเชื่อถือและประสิทธิภาพของแผงวงจรพิมพ์ มาตรการควบคุมคุณภาพหลุมที่เข้มงวด มีการดำเนินการเพื่อ กลั่นกรองทุกด้าน ของกระบวนการเจาะและลบคม ที่ กระบวนการเจาะในการผลิต PCB เกี่ยวข้องกับการเจาะรูเพื่อจัดวางส่วนประกอบด้วยความแม่นยำ และข้อบกพร่องใดๆ ก็ตามอาจทำให้บอร์ดทั้งหมดเสียหายได้

เพื่อรักษาคุณภาพของรูที่ยอดเยี่ยม ผู้ผลิตต้องใช้มาตรการควบคุมคุณภาพที่เข้มงวด ซึ่งรวมถึง:

- การตรวจสอบการสึกหรอของดอกสว่าน เพื่อป้องกันการสูญเสียความแม่นยำของรู

- การตรวจสอบความถูกต้องของการจัดตำแหน่ง เพื่อให้แน่ใจว่าการวางตำแหน่งรูแม่นยำ

- ตรวจสอบความสอดคล้องของขนาดรู เพื่อรับประกันความสม่ำเสมอ

เทคนิคการลบคมที่เหมาะสมยังเป็นสิ่งสำคัญในการขจัดขอบคมรอบๆ รูที่เจาะ ป้องกันความเสียหายต่อส่วนประกอบ และรับประกันพื้นผิวรูที่เรียบเพื่อการแทรกส่วนประกอบที่ปลอดภัย

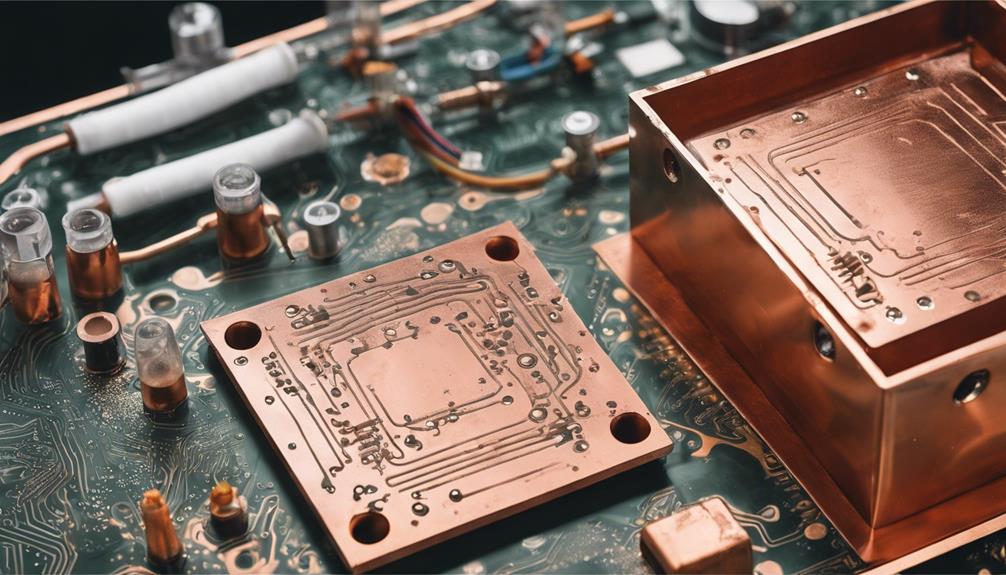

การเคลือบและการกด

ในขั้นตอนการเคลือบและการกดของการผลิต PCB การกำหนดค่าสแต็กอัพของเลเยอร์ มีบทบาทสำคัญในการกำหนดโครงสร้างขั้นสุดท้ายของคณะกรรมการ

ที่ การใช้ฟอยล์ทองแดง กระบวนการซึ่งเกี่ยวข้องกับการใช้ฟอยล์ทองแดงกับชั้นพรีเพรกก็เป็นส่วนสำคัญของขั้นตอนนี้เช่นกัน

การกำหนดค่า Stackup ของเลเยอร์

สิ่งที่ถือเป็นการออกแบบที่ดี การกำหนดค่าสแต็กอัพของเลเยอร์และการจัดเรียงเฉพาะของชั้นทองแดง พรีเพก และวัสดุซับสเตรตส่งผลต่อประสิทธิภาพโดยรวมของ PCB อย่างไร

การกำหนดค่าเลเยอร์สแต็กอัพที่ออกแบบมาอย่างดีเป็นสิ่งสำคัญสำหรับการบรรลุความเป็นเลิศ ประสิทธิภาพของพีซีบี- โดยเกี่ยวข้องกับการกำหนดลำดับและการจัดเรียงของชั้นทองแดง พรีเพก และวัสดุซับสเตรตเพื่อให้เป็นไปตามนั้น ข้อกำหนดการออกแบบเฉพาะ.

การกำหนดค่าเลเยอร์สแต็กอัพส่งผลโดยตรงต่อ คุณสมบัติทางไฟฟ้าและทางกล ของ PCB ซึ่งส่งผลกระทบ ความสมบูรณ์ของสัญญาณ, การควบคุมความต้านทาน, และ การจัดการความร้อน- การออกแบบ PCB ที่แตกต่างกันจำเป็นต้องมีการกำหนดค่าเลเยอร์สแต็กอัพเฉพาะเพื่อให้ตรงตามข้อกำหนดด้านประสิทธิภาพ

การกำหนดค่าเลเยอร์สแต็กอัปที่เหมาะสมช่วยให้มั่นใจถึงความสมบูรณ์ของสัญญาณและการควบคุมอิมพีแดนซ์ที่เหมาะสมที่สุด ช่วยให้การจัดการระบายความร้อนมีประสิทธิภาพและลดความเสี่ยงของความร้อนสูงเกินไป การกำหนดค่าเลเยอร์สแต็กอัพที่ออกแบบมาอย่างดีช่วยเพิ่มประสิทธิภาพ ความน่าเชื่อถือโดยรวม และประสิทธิภาพของ PCB

ในกระบวนการอัด ชั้นที่จัดเรียงอย่างระมัดระวังจะถูกเคลือบเข้าด้วยกันจนกลายเป็นหน่วยเดียวที่เหนียวแน่น กระบวนการนี้ต้องการความแม่นยำและความใส่ใจในรายละเอียดเพื่อให้แน่ใจว่าชั้นต่างๆ ได้รับการจัดเรียงและประสานกันอย่างเหมาะสม

การกำหนดค่าเลเยอร์สแต็กอัพที่ออกแบบมาอย่างดีเป็นสิ่งจำเป็นสำหรับการผลิต PCB คุณภาพสูง ที่เป็นไปตามมาตรฐานการปฏิบัติงานที่กำหนด

การใช้งานฟอยล์ทองแดง

การใช้ฟอยล์ทองแดงอย่างแม่นยำ ซึ่งเกี่ยวข้องกับการเคลือบและการกด ส่งผลต่อการก่อตัวของเส้นทางนำไฟฟ้าที่เชื่อถือได้ใน PCB อย่างไร คำตอบอยู่ที่ความสำคัญของพันธะระหว่างฟอยล์ทองแดงกับซับสเตรต การใช้งานฟอยล์ทองแดงเกี่ยวข้องกับการเคลือบแผ่นทองแดงกับพื้นผิวโดยใช้ความร้อนและความดัน เพื่อให้มั่นใจว่ามีการยึดเกาะที่แข็งแรงเพื่อการนำไฟฟ้าที่มีประสิทธิภาพ การกดฟอยล์ทองแดงลงบนพื้นผิวมีความสำคัญต่อการสร้างทางเดินนำไฟฟ้าใน PCB

| พารามิเตอร์ | คุ้มค่าที่สุด | ผลกระทบต่อการนำไฟฟ้า |

|---|---|---|

| อุณหภูมิการเคลือบ | 180°ซ – 200°ซ | รับประกันการยึดเกาะพื้นผิวที่แข็งแกร่ง |

| แรงกด | 100 – 150 ปอนด์ต่อตารางนิ้ว | ป้องกันการหลุดล่อนและรับประกันการนำไฟฟ้า |

| ความหนาของฟอยล์ทองแดง | 18 ไมโครเมตร – 35 ไมโครเมตร | ส่งผลต่อความสมบูรณ์ของสัญญาณและการนำไฟฟ้า |

| วัสดุพื้นผิว | FR4, FR5 หรือ Tg สูง | มีอิทธิพลต่อความต้านทานความร้อนและความทนทาน |

| เวลาแห่งพันธะ | 30 นาที – 1 ชั่วโมง | ส่งผลต่อความแข็งแรงในการยึดเกาะของพื้นผิว |

เทคนิคการเคลือบและการกดอย่างเหมาะสมป้องกันการหลุดล่อนและรับประกันความสมบูรณ์ของรอยทองแดง คุณภาพของการใช้ฟอยล์ทองแดงส่งผลกระทบอย่างมากต่อประสิทธิภาพโดยรวมและความน่าเชื่อถือของ PCB ด้วยการควบคุมพารามิเตอร์เหล่านี้ ผู้ผลิตสามารถรับประกันการก่อตัวของเส้นทางนำไฟฟ้าที่เชื่อถือได้ ซึ่งท้ายที่สุดจะนำไปสู่ PCB คุณภาพสูง

การชุบและการแกะสลักทองแดง

ในระหว่างกระบวนการผลิต PCB ขั้นตอนที่สำคัญเกี่ยวข้องกับการวางชั้นทองแดงบาง ๆ ลงบนพื้นผิวผ่าน การชุบด้วยไฟฟ้า หรือ การชุบแบบไม่ใช้ไฟฟ้าซึ่งเป็นกระบวนการที่เรียกว่า ชุบทองแดง- กระบวนการนี้ช่วยสร้าง การเชื่อมต่อไฟฟ้า และทางเดินบน PCB ชั้นทองแดงบาง ๆ มีความสำคัญต่อการทำงานและความน่าเชื่อถือของ PCB

การชุบทองแดงทำให้สามารถสร้างสรรค์ รูปแบบวงจรที่ซับซ้อน บนพื้นผิว PCB

การกัดด้วยสารเคมีใช้เพื่อกำจัดทองแดงส่วนเกิน โดยทิ้งร่องรอยทองแดงที่ต้องการไว้

เทคนิคการแกะสลักที่แม่นยำมีความสำคัญในการรับประกันรูปแบบวงจรที่แม่นยำบน PCB

เทคนิคการชุบทองแดงและการแกะสลักเป็นองค์ประกอบสำคัญของกระบวนการผลิต PCB ชั้นบาง ๆ ของทองแดงที่สะสมระหว่างการชุบช่วยให้สามารถสร้างได้ รูปแบบวงจรที่ซับซ้อน, ในขณะที่ การกัดด้วยสารเคมี ทำให้มั่นใจได้ว่าเหลือเพียงร่องรอยทองแดงที่ต้องการเท่านั้น ความแม่นยำของเทคนิคเหล่านี้ส่งผลโดยตรงต่อการทำงานและความน่าเชื่อถือของผลิตภัณฑ์ PCB ขั้นสุดท้าย

การถ่ายภาพชั้นนอก

การสร้างภาพชั้นนอกซึ่งเป็นขั้นตอนสำคัญในกระบวนการผลิต PCB เกี่ยวข้องกับการถ่ายโอนที่แม่นยำ การออกแบบพีซีบี ลงบนชั้นทองแดงด้านนอก โดยใช้ประโยชน์จากฟิล์มที่สร้างขึ้นในระหว่างนั้น การถ่ายภาพชั้นใน เพื่อรับประกันการจำลองแบบที่แม่นยำของ รูปแบบวงจร.

กระบวนการนี้จำเป็นต่อการรับรองความเที่ยงตรงของ PCB การเชื่อมต่อไฟฟ้า- ในระหว่าง การถ่ายภาพชั้นนอก, การได้รับแสงยูวี ใช้เพื่อกำหนดร่องรอยและแผ่นอิเล็กโทรดบนชั้นนอก ภาพยนตร์ที่สร้างขึ้นระหว่างการถ่ายภาพชั้นในทำหน้าที่เป็นเทมเพลต ช่วยให้จัดตำแหน่งส่วนประกอบของชั้นนอกได้อย่างแม่นยำ

การจัดตำแหน่งที่เหมาะสมเป็นสิ่งจำเป็นเพื่อให้แน่ใจว่าการวางตำแหน่งส่วนประกอบต่างๆ ถูกต้อง เนื่องจากการจัดตำแหน่งที่ไม่ตรงอาจทำให้ PCB ผิดพลาดได้ ด้วยการถ่ายโอนการออกแบบ PCB ไปยังชั้นทองแดงด้านนอกอย่างแม่นยำ การสร้างภาพชั้นนอกจึงมีบทบาทสำคัญในการรับรองความน่าเชื่อถือและการทำงานของ ผลิตภัณฑ์ PCB ขั้นสุดท้าย.

ด้วยการเปิดรับแสง UV และการจัดตำแหน่งที่แม่นยำ การถ่ายภาพชั้นนอกทำให้สามารถสร้าง PCB คุณภาพสูงที่ตอบสนองความต้องการของอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่

การประยุกต์ใช้หน้ากากประสาน

ด้วยการถ่ายโอนการออกแบบ PCB ไปยังชั้นทองแดงด้านนอกอย่างแม่นยำ ความสนใจจึงเปลี่ยนไปที่การใช้หน้ากากประสาน ซึ่งเป็นกระบวนการสำคัญที่จำกัดการไหลของบัดกรีไปยังพื้นที่เฉพาะ ทำให้มั่นใจในการเชื่อมต่อที่เชื่อถือได้และป้องกันการลัดวงจร กระบวนการนี้มีความสำคัญสำหรับ ความน่าเชื่อถือของ PCBเนื่องจากจะป้องกันการเกิดออกซิเดชันและความเสียหายต่อสิ่งแวดล้อมต่อร่องรอยทองแดงที่อยู่ด้านล่าง

ที่ ขั้นตอนการสมัครหน้ากากประสาน เกี่ยวข้องกับวิธีการต่างๆ ได้แก่ ของเหลวอีพ๊อกซี่, ภาพถ่ายของเหลวที่สามารถถ่ายภาพได้ และภาพถ่ายฟิล์มแห้งที่สามารถถ่ายภาพได้ เลือกตามความต้องการในการออกแบบ

เทคโนโลยีการพิมพ์แบบอิงค์เจ็ทให้ความละเอียดที่ดีขึ้นและ การควบคุมความหนาแบบเลือก เพื่อการติดหน้ากากประสานที่แม่นยำ ที่ กระบวนการบ่มซึ่งเกี่ยวข้องกับ การรักษาที่อุณหภูมิสูงช่วยให้มั่นใจในการยึดเกาะที่ดีของหน้ากากประสานกับพื้นผิว PCB เพิ่มความทนทานและการป้องกัน

- วิธีการใช้หน้ากากประสาน ได้แก่ Epoxy Liquid, Liquid Photo Imageable และ Dry Film Photo Imageable

- เทคโนโลยีการพิมพ์อิงค์เจ็ท ให้ความละเอียดที่ดีขึ้นและการควบคุมความหนาแบบเลือกได้

- การบ่มหน้ากากประสานที่อุณหภูมิสูงช่วยให้มั่นใจได้ว่าจะดี การยึดเกาะกับพื้นผิว PCB.

การพิมพ์ซิลค์สกรีนและการตกแต่ง

ความแม่นยำเป็นสิ่งสำคัญยิ่งในการพิมพ์ซิลค์สกรีน ซึ่งเป็นกระบวนการสำคัญที่เพิ่มข้อมูลที่สำคัญให้กับ PCB ช่วยให้ระบุและประกอบส่วนประกอบได้อย่างง่ายดาย กระบวนการนี้จำเป็นสำหรับการรับประกันการวางตำแหน่งส่วนประกอบที่แม่นยำในระหว่างการประกอบและซ่อมแซม PCB ชั้นซิลค์สกรีนจะถูกนำไปใช้หลังจากการใช้หน้ากากประสานเพื่อให้มองเห็นได้ชัดเจน การใช้ชั้นหมึกสีขาวให้ความเปรียบต่างกับสีพื้นฐานของ PCB ทำให้อ่านง่ายขึ้น

การพิมพ์ซิลค์สกรีนมีหน้าที่รับผิดชอบในการเพิ่มชื่อส่วนประกอบ โลโก้ และข้อมูลระบุตัวตนอื่น ๆ ให้กับ PCB ข้อมูลนี้จำเป็นสำหรับการระบุส่วนประกอบและรับรองการประกอบที่เหมาะสม

| ประโยชน์ของการพิมพ์ซิลค์สกรีน | คำอธิบาย | ความสำคัญ |

|---|---|---|

| การระบุส่วนประกอบ | ช่วยให้ระบุส่วนประกอบได้ง่าย | สำคัญสำหรับการประกอบและการซ่อมแซม |

| ตำแหน่งที่แม่นยำ | อำนวยความสะดวกในการจัดวางส่วนประกอบที่แม่นยำ | รับประกันการประกอบและการทำงานที่เหมาะสม |

| คอนทราสต์ของภาพ | ให้การมองเห็นที่ชัดเจนเมื่อเทียบกับสีฐานของ PCB | ช่วยเพิ่มความสามารถในการอ่าน |

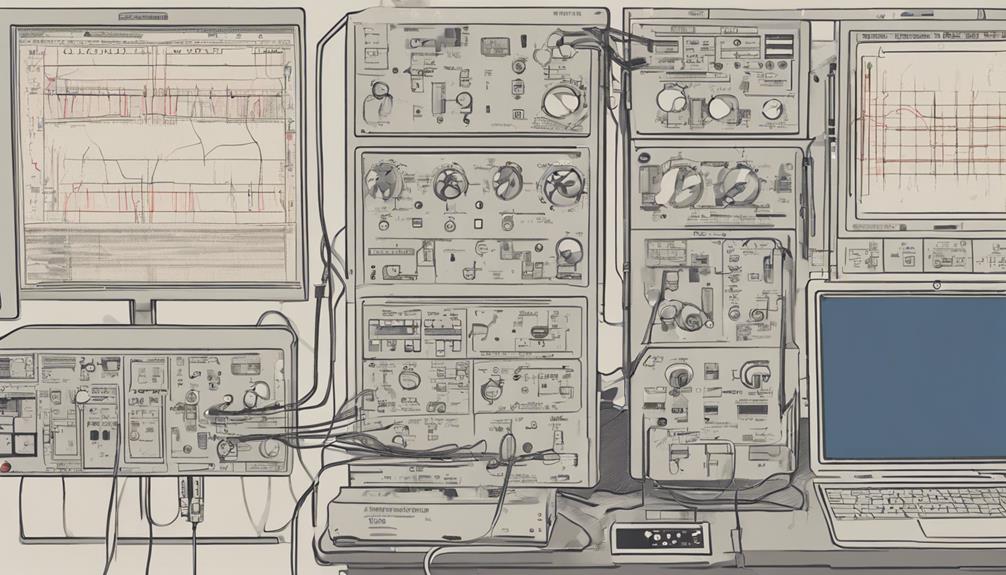

การทดสอบความน่าเชื่อถือทางไฟฟ้า

การทดสอบความน่าเชื่อถือทางไฟฟ้าเกี่ยวข้องกับการประเมินหลายอย่างเพื่อรับประกัน PCB เป็นไปตามมาตรฐานการปฏิบัติงาน กลุ่มคนเหล่านี้, การทดสอบความเค้นแรงดันไฟฟ้า และ การจำลองสภาพแวดล้อม เป็นส่วนประกอบที่สำคัญ

การทดสอบความเค้นแรงดันไฟฟ้าจะทำให้ PCB ควบคุมความผันผวนของแรงดันไฟฟ้าเพื่อระบุจุดอ่อนที่อาจเกิดขึ้น การจำลองสภาพแวดล้อมจำลองสภาพการทำงานในโลกแห่งความเป็นจริงเพื่อวัดความยืดหยุ่นของบอร์ด

การทดสอบความเค้นแรงดันไฟฟ้า

การทดสอบความเค้นแรงดันไฟฟ้าเป็นองค์ประกอบสำคัญของ การทดสอบความน่าเชื่อถือทางไฟฟ้า- โดยจำลองสภาวะการทำงานที่รุนแรงเพื่อประเมินความสามารถของ PCB ในการทนทาน ระดับไฟฟ้าแรงสูง และระบุ จุดอ่อนที่อาจเกิดขึ้นในฉนวนส่วนประกอบ และประสิทธิภาพโดยรวม

ในระหว่าง การทดสอบความเค้นแรงดันไฟฟ้า, PCB ต้องเผชิญกับระดับแรงดันไฟฟ้าสูงเพื่อประเมินความน่าเชื่อถือและความทนทานภายใต้สภาวะที่รุนแรง การทดสอบนี้มีความสำคัญต่อการรับรองความน่าเชื่อถือและความทนทานของ PCB สภาพการทำงานในโลกแห่งความเป็นจริง.

กระบวนการนี้ช่วยในการระบุการลัดวงจรที่อาจเกิดขึ้น การพังทลาย หรือความล้มเหลวของฉนวนใน PCB ภายใต้สภาวะแรงดันไฟฟ้าที่รุนแรง อีกทั้งยังให้ข้อมูลที่มีคุณค่าสำหรับ ปรับปรุงการออกแบบ PCBกระบวนการผลิตและคุณภาพผลิตภัณฑ์โดยรวม

ท้ายที่สุดแล้ว การทดสอบความเค้นแรงดันไฟฟ้าจะช่วยเพิ่มความน่าเชื่อถือและประสิทธิภาพโดยรวมของ PCB ในการใช้งานต่างๆ

การจำลองสภาพแวดล้อม

เกิน การทดสอบความเค้นแรงดันไฟฟ้าซึ่งประเมินความสามารถของ PCB ในการทนต่อระดับแรงดันไฟฟ้าสูง การทดสอบการจำลองสภาพแวดล้อม ใช้เพื่อประเมินประสิทธิภาพและความน่าเชื่อถือของ PCB ภายใต้ความหลากหลาย สภาพแวดล้อมที่รุนแรง- การทดสอบประเภทนี้ถือเป็นส่วนสำคัญในการผลิต PCB เนื่องจากช่วยระบุจุดอ่อนที่อาจเกิดขึ้นในกระบวนการออกแบบและการผลิต

การทดสอบการจำลองสภาพแวดล้อมเกี่ยวข้องกับการให้ PCB สัมผัสกับสภาวะที่รุนแรง เช่น อุณหภูมิ ความชื้น และการสั่นสะเทือน โดยเลียนแบบสถานการณ์ในโลกแห่งความเป็นจริง การทดสอบความชราแบบเร่งรัด ดำเนินการเพื่อคาดการณ์อายุการใช้งานและประสิทธิภาพของ PCB เมื่อเวลาผ่านไป เพื่อรับประกันว่าผลิตภัณฑ์ขั้นสุดท้ายจะตรงตามที่ต้องการ มาตรฐานอุตสาหกรรม.

การปฏิบัติตามมาตรฐานเช่น IPC-9592 ช่วยให้มั่นใจได้ว่า PCB ตรงตามข้อกำหนดด้านความน่าเชื่อถือ โดยการจำลอง ความเครียดจากสิ่งแวดล้อมผู้ผลิตสามารถระบุและแก้ไขข้อบกพร่องที่อาจเกิดขึ้นได้ เพื่อให้มั่นใจว่าผลิตภัณฑ์ขั้นสุดท้ายมีความน่าเชื่อถือและมีประสิทธิภาพ

การทดสอบด้านสิ่งแวดล้อมเป็นขั้นตอนสำคัญในกระบวนการผลิต PCB ช่วยให้ผู้ผลิตสามารถปรับแต่งการออกแบบและวิธีการผลิตเพื่อให้ได้ผลิตภัณฑ์คุณภาพสูง PCB ที่เชื่อถือได้.

การตรวจสอบขั้นสุดท้ายและบรรจุภัณฑ์

ในระหว่างขั้นตอนสุดท้ายของการผลิต PCB จะมีการตรวจสอบอย่างพิถีพิถันเพื่อรับประกันว่าแผงวงจรพิมพ์เป็นไปตามมาตรฐานที่กำหนดและข้อกำหนดของลูกค้า นี้ การตรวจสอบขั้นสุดท้าย เกี่ยวข้องกับ การตรวจสอบด้วยสายตา สำหรับข้อบกพร่อง ความคุ้มครองหน้ากากประสาน, และ ตำแหน่งส่วนประกอบ- ความคลาดเคลื่อนใดๆ ที่พบในระหว่างกระบวนการนี้อาจนำไปสู่ปัญหาได้ ทำงานซ้ำหรือการปฏิเสธ ของ PCB

- การตรวจสอบขั้นสุดท้ายช่วยให้มั่นใจว่าเป็นไปตามมาตรฐานอุตสาหกรรมและข้อกำหนดเฉพาะของลูกค้า

- มีการตรวจสอบด้วยสายตาเพื่อหาข้อบกพร่อง ความครอบคลุมของหน้ากากประสาน และตำแหน่งของส่วนประกอบ

- ความคลาดเคลื่อนใดๆ อาจนำไปสู่การทำงานซ้ำหรือการปฏิเสธ PCB ได้

เมื่อ PCB ผ่านการตรวจสอบขั้นสุดท้ายแล้ว ก็จะถูกบรรจุหีบห่อ วัสดุป้องกัน เพื่อป้องกันความเสียหายระหว่างการขนส่ง เอกสารที่เหมาะสม และใบรับรองจะรวมอยู่ในบรรจุภัณฑ์เพื่อการตรวจสอบย้อนกลับและการปฏิบัติตามข้อกำหนด สิ่งนี้ทำให้มั่นใจได้ว่า PCB จะถูกจัดส่งให้กับลูกค้าในสภาพที่สมบูรณ์ ตรงตามข้อกำหนดและข้อกำหนดของลูกค้า

ขั้นตอนการตรวจสอบขั้นสุดท้ายและการบรรจุภัณฑ์ถือเป็นส่วนสำคัญในการรับประกันคุณภาพและความน่าเชื่อถือของแผงวงจรพิมพ์

วิธีการทดสอบที่ใช้ในการผลิต PCB คืออะไร?

เมื่อถึงเวลา การผลิตสิ่งจำเป็นสำหรับแผงวงจรพิมพ์มีวิธีการทดสอบต่างๆ ที่ใช้ในการผลิต PCB เพื่อให้มั่นใจในคุณภาพและความน่าเชื่อถือ วิธีการเหล่านี้รวมถึงการตรวจสอบด้วยภาพ การตรวจสอบด้วยแสงอัตโนมัติ การทดสอบหัววัดการบิน และการทดสอบในวงจร แต่ละวิธีมีบทบาทสำคัญในการตรวจจับปัญหาและข้อบกพร่องที่อาจเกิดขึ้นใน PCB ที่ผลิต

การควบคุมคุณภาพและการจัดส่ง

เพื่อรับประกันคุณภาพและความน่าเชื่อถือในระดับสูงสุด ผู้ผลิต PCB ใช้วิธีการทดสอบที่หลากหลาย รวมถึงการทดสอบในวงจร การตรวจสอบด้วยแสงอัตโนมัติ และการตรวจสอบด้วยรังสีเอกซ์ เพื่อตรวจสอบการทำงานและประสิทธิภาพของแผงวงจรพิมพ์ PCB แต่ละตัวผ่านการทดสอบอย่างเข้มงวดเพื่อรับประกันการทำงาน ความน่าเชื่อถือ และการยึดตามข้อกำหนดการออกแบบ การทดสอบการบินด้วยโพรบและการทดสอบการเบิร์นอินเป็นวิธีการทั่วไปที่ใช้ในการตรวจสอบคุณภาพและประสิทธิภาพของ PCB

| วิธีการทดสอบ | คำอธิบาย | วัตถุประสงค์ |

|---|---|---|

| การทดสอบในวงจร | ทดสอบส่วนประกอบแต่ละชิ้นบน PCB | ตรวจสอบการทำงานของส่วนประกอบ |

| การตรวจสอบด้วยแสงอัตโนมัติ | ตรวจสอบ PCB เพื่อหาข้อบกพร่องและข้อบกพร่อง | ตรวจจับความบกพร่องทางการมองเห็น |

| การตรวจสอบเอ็กซ์เรย์ | ตรวจสอบชั้นภายในของ PCB | ตรวจสอบการเชื่อมต่อภายใน |

ขั้นตอนการบรรจุภัณฑ์และการจัดส่งที่เหมาะสมถือเป็นสิ่งสำคัญในการปกป้อง PCB ในระหว่างการขนส่งและการส่งมอบให้กับลูกค้า ใบรับรองและเอกสารประกอบมีความสำคัญในการตรวจสอบคุณภาพของ PCB และการให้ข้อมูลที่จำเป็นแก่ลูกค้า ด้วยการใช้มาตรการควบคุมคุณภาพที่เข้มงวด ผู้ผลิต PCB สามารถรับประกันการส่งมอบผลิตภัณฑ์คุณภาพสูงที่ตรงตามความต้องการของลูกค้า

คำถามที่พบบ่อย

คุณจะผลิต PCB ทีละขั้นตอนได้อย่างไร?

ในการผลิต PCB กระบวนการเริ่มต้นด้วยการเตรียมวัตถุดิบ ซึ่งรวมถึงการได้รับ ลามิเนตเคลือบทองแดง และ ช่างภาพ.

ต่อไป ชั้นใน ถูกสร้างขึ้นด้วยขั้นตอนต่างๆ เช่น การสร้างภาพ การแกะสลัก และการเคลือบ

ลำดับถัดไปคือการเจาะรูสำหรับส่วนประกอบที่มีรูทะลุ ตามมาด้วยกระบวนการต่างๆ เช่น การชุบทองแดงและการติดหน้ากากประสาน

ตัวเลือกการตกแต่งพื้นผิว เช่น การแช่เงินหรือทอง จะถูกนำไปใช้เพื่อการปกป้องและการใช้งาน

ขั้นตอนในการทดสอบ PCB คืออะไร?

เมื่อทำการทดสอบ PCB จำเป็นต้องมีแนวทางหลายแง่มุม เริ่มแรก การทดสอบในวงจร ใช้เพื่อตรวจจับการลัดวงจรและการเปิด เพื่อให้มั่นใจว่าการทำงานของวงจรเหมาะสม

ต่อไป, การตรวจสอบด้วยแสงอัตโนมัติ ใช้เพื่อระบุข้อบกพร่อง เช่น ส่วนประกอบที่ขาดหายไปหรือการวางแนวที่ไม่ตรง

จากนั้นจึงทำการทดสอบ Flying Probe เพื่อประเมินการเชื่อมต่อและฟังก์ชันการทำงานโดยไม่ต้องใช้ฟิกซ์เจอร์ทดสอบ

ขั้นตอนการประมวลผลการผลิตทั่วไป 17 ขั้นตอนในการผลิต PCB คืออะไร

ในการผลิต PCB ขั้นตอนการผลิตที่สำคัญ 17 ขั้นตอนมีความสำคัญต่อการสร้างแผงวงจรพิมพ์ที่เชื่อถือได้ ขั้นตอนเหล่านี้ได้แก่:

- การถ่ายภาพ

- การแกะสลัก

- การเจาะ

- การประยุกต์ใช้หน้ากากประสาน

- การจัดตำแหน่งเลเยอร์

- การเคลือบ

- การชุบ

- การตรวจสอบคุณภาพ

แต่ละขั้นตอนรับประกันการจัดตำแหน่งชั้นที่แม่นยำ การเจาะที่ปราศจากข้อบกพร่อง และความหนาของการชุบที่เพียงพอ มาตรการควบคุมคุณภาพที่เข้มงวด รวมถึงการตรวจสอบด้วยแสงอัตโนมัติ ทำให้มั่นใจได้ว่า PCB คุณภาพสูงสำหรับการใช้งานทางอิเล็กทรอนิกส์ที่หลากหลาย

วิธีทดสอบ PCB 7 ประเภทมีอะไรบ้าง

ในขอบเขตของการทดสอบแผงวงจรพิมพ์ (PCB) มีการใช้วิธีการที่แตกต่างกันเจ็ดวิธีเพื่อรับประกันความน่าเชื่อถือและคุณภาพของ PCB วิธีการเหล่านี้ได้แก่ การทดสอบในวงจร, การตรวจสอบด้วยแสงอัตโนมัติ, การทดสอบ Flying Probe, การทดสอบการเบิร์นอิน และการตรวจสอบด้วยเอ็กซ์เรย์ ซึ่งแต่ละการทดสอบมีจุดประสงค์เฉพาะในการตรวจจับข้อบกพร่องและความผิดปกติ