Пошаговое руководство по изготовлению и тестированию печатных плат включает в себя тщательный процесс, гарантирующий высокое качество печатных плат. Проектирование печатной платы включает в себя создание подробной схемы, размещение компонентов и маршрутизацию сигналов. Обработка внутреннего слояЗатем следуют сверление и удаление заусенцев, требующие предельной точности. Далее ламинирование. меднениепроисходит травление с последующей обработкой внешнего слоя, нанесением паяльной маски и шелкография. Заключительные этапы включают в себя испытания на электрическую надежность, контроль качестваи упаковка. Каждый шаг важен для производства надежных, эффективных и высокопроизводительных печатных плат. По мере изучения каждого этапа тонкости производства и тестирования печатных плат становятся понятными, раскрывая точность и опыт, необходимые для создания этих сложных электронных компонентов.

Ключевые выводы

- Проектирование печатной платы включает в себя создание подробной схемы, размещение компонентов, а также рассмотрение маршрутизации сигналов и управления температурным режимом для достижения оптимальной производительности.

- Обработка внутреннего слоя включает печать файлов дизайна на пленках, которые затем сохраняются для дальнейшего использования и тиражирования, обеспечивая точную функциональность печатной платы.

- Сверление и удаление заусенцев являются важными этапами, которые требуют точного выбора сверла и мер контроля качества для предотвращения снижения точности.

- Гальваника и травление позволяют создавать сложные и точные схемы схем соответственно, что важно для функциональности и надежности печатных плат.

- Строгие испытания и меры контроля качества, включая испытания на электрическую надежность и контроль качества, гарантируют, что печатные платы соответствуют проектным спецификациям и являются надежными.

Проектирование печатной платы

Проектирование печатной платы (PCB) начинается с создания подробная схема, который служит основой всего процесса производства печатных плат. Этот жизненно важный шаг включает в себя определение компонентов схемы, взаимосвязей и общей архитектуры.

Процесс проектирования печатной платы — это кропотливая и точная работа, требующая тщательного рассмотрения таких факторов, как размещение компонентов, маршрутизация сигнала, и управление температурным режимом.

Чтобы облегчить процесс проектирования, специализированное программное обеспечение такие как Altium и Eagle, обычно используются. Эти программные инструменты проектирования позволяют создать точную компоновку печатной платы, гарантируя точное расположение и подключение каждого компонента.

Важнейшим аспектом процесса проектирования является создание нетлист, который назначает каждой контактной площадке свою выделенную цепь для маршрутизации сигнала. Тщательно оптимизируя конструкцию печатной платы, производители могут гарантировать правильное размещение компонентов, соединения и общую функциональность.

Хорошо спроектированная печатная плата необходима для пиковая производительность, надежность и эффективность.

Печать внутренних слоев

Печать внутреннего слоя — это кропотливый процесс, включающий перевод файлов дизайна в точные пленки, которые точно отображают медные дорожки и схемы, определяющие архитектуру печатной платы. Этот важный шаг гарантирует правильную компоновку и подключение печатной платы, что в конечном итоге влияет на ее функциональность и производительность.

| Тип слоя | Цвет чернил | Цель |

|---|---|---|

| Внутренний слой | Прозрачный | Точное воспроизведение следов меди |

| Внутренний слой | Черный | Точное воспроизведение схем |

| Справочный фильм | Прозрачный | Хранилище для будущей репликации |

| Справочный фильм | Черный | Хранилище для будущей репликации |

Пленки, созданные на этом этапе, сохраняются для дальнейшего использования и тиражирования в процессе производства печатных плат. Точная печать внутренних слоев необходима для обеспечения функциональности и производительности конечной печатной платы. Любые неточности или дефекты в процессе печати могут привести к выходу из строя или неработоспособности печатных плат. Следовательно, крайне важно поддерживать высокие стандарты контроля качества в процессе печати внутреннего слоя, чтобы гарантировать производство надежных и эффективных печатных плат.

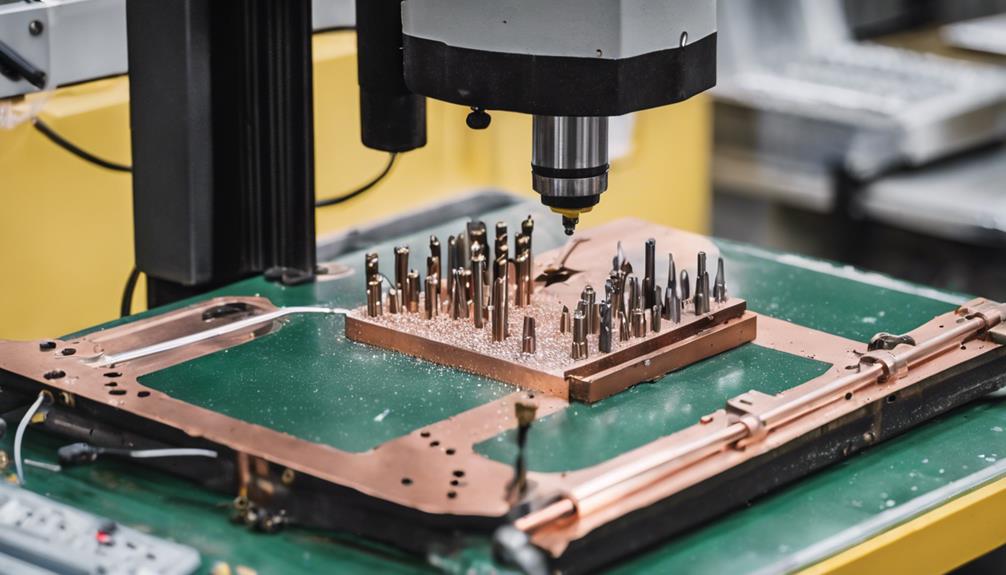

Сверление и удаление заусенцев

На этапе сверления и снятия заусенцев при производстве печатных плат выбор сверла и контроль над качество отверстия являются критическими факторами, которые сильно влияют на общую производительность печатной платы.

Тип выбранного сверла может повлиять на точность размещения, размера и диаметра отверстия. чистота поверхности, а меры по контролю качества отверстий гарантируют соответствие просверленных отверстий требуемым характеристикам.

Выбор сверла

В процессе производства печатных плат выбор подходящего сверла имеет жизненно важное значение, поскольку оно напрямую влияет на точность и качество конечного продукта. Твердосплавные сверла для печатных плат являются предпочтительным выбором из-за их долговечности и точности. Эти специализированные сверла имеют большое удлинение, что предотвращает образование заусенцев и гарантирует чистоту стенок отверстия.

| Характеристики сверла | Описание |

|---|---|

| Материал | Твердый сплав для долговечности и точности |

| Соотношение сторон | Высокий уровень предотвращает образование заусенцев и гарантирует чистые стенки отверстий. |

| Диапазон размеров | От 0,1 мм до 6 мм для различных требований к отверстиям |

| Дизайн флейты | Облегчает удаление стружки для повышения точности |

| Удаление заусенцев | Необходим для удаления острых кромок и заусенцев. |

Конструкция канавок сверл для печатных плат необходима для удаления стружки в процессе сверления, обеспечивая точность и аккуратность. Кроме того, необходимы инструменты для удаления заусенцев, чтобы устранить любые острые края или заусенцы, которые могут повлиять на функциональность печатной платы. Выбрав правильное сверло, производители могут обеспечить высокое качество отверстий и предотвратить появление дефектов в конечном продукте.

Контроль качества отверстий

Чтобы гарантировать надежность и производительность печатных плат, строгие меры контроля качества скважин реализованы, чтобы тщательно изучить каждый аспект Процесс сверления и снятия заусенцев. процесс сверления при производстве печатных плат предполагает создание отверстий для точного размещения компонентов, а любые дефекты могут поставить под угрозу всю плату.

Чтобы обеспечить первоклассное качество отверстий, производители должны применять строгие меры контроля качества, в том числе:

- Контроль износа сверла для предотвращения снижения точности отверстия

- Проверка точности выравнивания для обеспечения точного размещения отверстий

- Проверка соответствия размера отверстий гарантировать единообразие

Правильные методы удаления заусенцев также необходимы для удаления острых кромок вокруг просверленных отверстий, предотвращения повреждения компонентов и обеспечения гладких поверхностей отверстий для надежной установки компонентов.

Ламинирование и прессование

На этапе ламинирования и прессования печатных плат конфигурация стека слоев играет жизненно важную роль в определении окончательной структуры совета директоров.

The нанесение медной фольги Процесс, который включает нанесение медной фольги на слои препрега, также является важным аспектом этого этапа.

Конфигурация стека слоев

Что представляет собой хорошо спроектированный конфигурация стека слоеви как конкретное расположение медных слоев, препрега и материалов подложки влияет на общую производительность печатной платы?

Хорошо продуманная конфигурация стека слоев важна для достижения превосходных результатов. Производительность печатной платы. Он включает в себя определение порядка и расположения медных слоев, препрега и материалов подложки для соответствия требованиям. особые требования к дизайну.

Конфигурация стека слоев напрямую влияет на электрические и механические свойства печатной платы, что влияет целостность сигнала, контроль импеданса, и управление температурным режимом. Различные конструкции печатных плат требуют определенных конфигураций стека слоев для удовлетворения требований к производительности.

Правильная конфигурация стека слоев обеспечивает оптимальную целостность сигнала и контроль импеданса. Это обеспечивает эффективное управление температурным режимом и снижает риск перегрева. Хорошо продуманная конфигурация стека слоев повышает эффективность общая надежность и производительность печатной платы.

В процессе прессования тщательно расположенные слои ламинируются вместе, образуя единое целое. Этот процесс требует точности и внимания к деталям, чтобы обеспечить правильное выравнивание и соединение слоев.

Хорошо продуманная конфигурация стека слоев необходима для создания высококачественные печатные платы которые соответствуют требуемым стандартам производительности.

Применение медной фольги

Как точное нанесение медной фольги, включая ламинирование и прессование, влияет на формирование надежных проводящих путей в печатной плате? Ответ заключается в важности связи между медной фольгой и подложкой. Нанесение медной фольги включает ламинирование медных листов на подложку с использованием тепла и давления, обеспечивая прочное соединение и эффективную проводимость. Прижатие медной фольги к подложке жизненно важно для создания проводящих путей на печатной плате.

| Параметр | Лучшее значение | Влияние на проводимость |

|---|---|---|

| Температура ламинирования | 180°С – 200°С | Обеспечивает прочное соединение с подложкой. |

| Давление прессования | 100–150 фунтов на квадратный дюйм | Предотвращает расслоение и гарантирует проводимость |

| Толщина медной фольги | 18 мкм – 35 мкм | Влияет на целостность и проводимость сигнала |

| Материал подложки | FR4, FR5 или высокий Tg | Влияет на термостойкость и долговечность |

| Время склеивания | 30 минут – 1 час | Влияет на прочность сцепления с подложкой |

Правильные методы ламинирования и прессования предотвращают расслоение и обеспечивают целостность медных дорожек. Качество нанесения медной фольги существенно влияет на общую производительность и надежность печатной платы. Контролируя эти параметры, производители могут гарантировать формирование надежных проводящих путей, что в конечном итоге приводит к созданию высококачественных печатных плат.

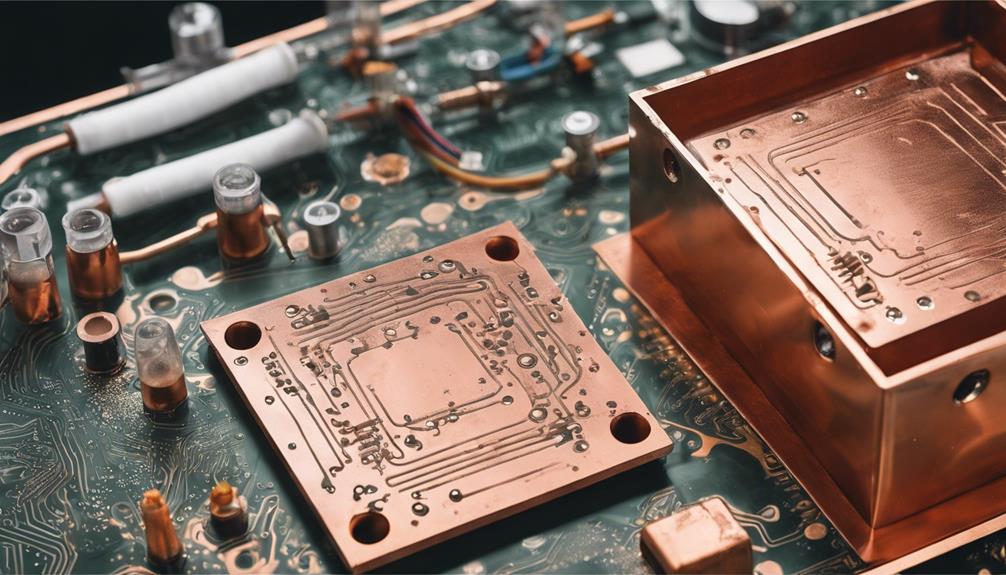

Меднение и травление

В процессе производства печатной платы решающим этапом является нанесение тонкого слоя меди на подложку через гальваника или химическое покрытие, процесс, известный как меднение. Этот процесс помогает создать электрические соединения и дорожки на печатной плате. Тонкий слой меди необходим для функциональности и надежности печатной платы.

Меднение позволяет создавать сложные схемы на поверхности печатной платы.

Химическое травление используется для удаления излишков меди, оставляя после себя желаемые медные следы.

Точные методы травления жизненно важны для обеспечения точного рисунка схемы на печатной плате.

Технологии меднения и травления являются важнейшими компонентами процесса производства печатных плат. Тонкий слой меди, нанесенный при гальваническом покрытии, позволяет создать сложные схемы, пока химическое травление гарантирует, что останутся только нужные медные следы. Точность этих методов напрямую влияет на функциональность и надежность конечного продукта на печатной плате.

Визуализация внешнего слоя

Визуализация внешнего слоя — критический этап процесса производства печатных плат — предполагает точную передачу изображения. дизайн печатной платы на внешние медные слои, используя пленки, созданные во время визуализация внутреннего слоя гарантировать точное воспроизведение схемотехника.

Этот процесс важен для обеспечения точности печатной платы. электрические соединения. В течение визуализация внешнего слоя, Воздействие ультрафиолетового излучения используется для определения дорожек и площадок на внешних слоях. Пленки, созданные во время визуализации внутреннего слоя, служат шаблоном, позволяющим точно совместить компоненты внешнего слоя.

Правильное выравнивание необходимо для обеспечения точного размещения компонентов, поскольку несовпадение может привести к выходу из строя печатных плат. Благодаря точному переносу конструкции печатной платы на внешние медные слои, визуализация внешнего слоя играет ключевую роль в обеспечении надежности и функциональности печатной платы. конечный продукт печатной платы.

Благодаря точному воздействию ультрафиолетового света и выравниванию изображения внешнего слоя можно создавать высококачественные печатные платы, отвечающие требованиям современных электронных устройств.

Применение паяльной маски

После завершения точного переноса дизайна печатной платы на внешние медные слои внимание переключается на нанесение паяльной маски — критический процесс, который ограничивает поток припоя в определенных областях, обеспечивая надежные соединения и предотвращая короткие замыкания. Этот процесс жизненно важен для надежность печатной платы, поскольку он предотвращает окисление и повреждение медных дорожек под ними от окружающей среды.

The процесс нанесения паяльной маски включает в себя различные методы, в том числе Эпоксидная жидкость, Liquid Photo Imageable и Dry Film Photo Imageable, выбранные в зависимости от требований дизайна.

Технология струйной печати обеспечивает улучшенное разрешение и выборочный контроль толщины для точного нанесения паяльной маски. процесс отверждения, который включает в себя высокотемпературная обработка, обеспечивает хорошее сцепление паяльной маски с поверхностью печатной платы, повышая ее долговечность и защиту.

- Методы нанесения паяльной маски включают эпоксидную жидкость, жидкость для фотоизображения и сухую пленку для фотоизображения.

- Технология струйной печати обеспечивает улучшенное разрешение и выборочный контроль толщины.

- Отверждение паяльной маски при высоких температурах обеспечивает хорошую адгезия к поверхности печатной платы.

Шелкография и отделка

Точность имеет первостепенное значение в шелкографии — важнейшем процессе, который добавляет важную информацию на печатную плату, облегчая идентификацию и сборку компонентов. Этот процесс важен для обеспечения точного размещения компонентов во время сборки и ремонта печатной платы. Слой шелкографии наносится после нанесения паяльной маски для обеспечения четкой видимости. Использование слоя белых чернил обеспечивает контраст с основным цветом печатной платы, что облегчает чтение.

Шелкография отвечает за добавление на печатную плату обозначений компонентов, логотипов и другой идентификационной информации. Эта информация важна для идентификации компонентов и обеспечения правильной сборки.

| Преимущества шелкографии | Описание | Важность |

|---|---|---|

| Идентификация компонента | Обеспечивает легкую идентификацию компонентов | Критично для сборки и ремонта |

| Точное размещение | Облегчает точное размещение компонентов. | Обеспечивает правильную сборку и функциональность. |

| Визуальный контраст | Обеспечивает четкую видимость на фоне основного цвета печатной платы. | Улучшает читаемость |

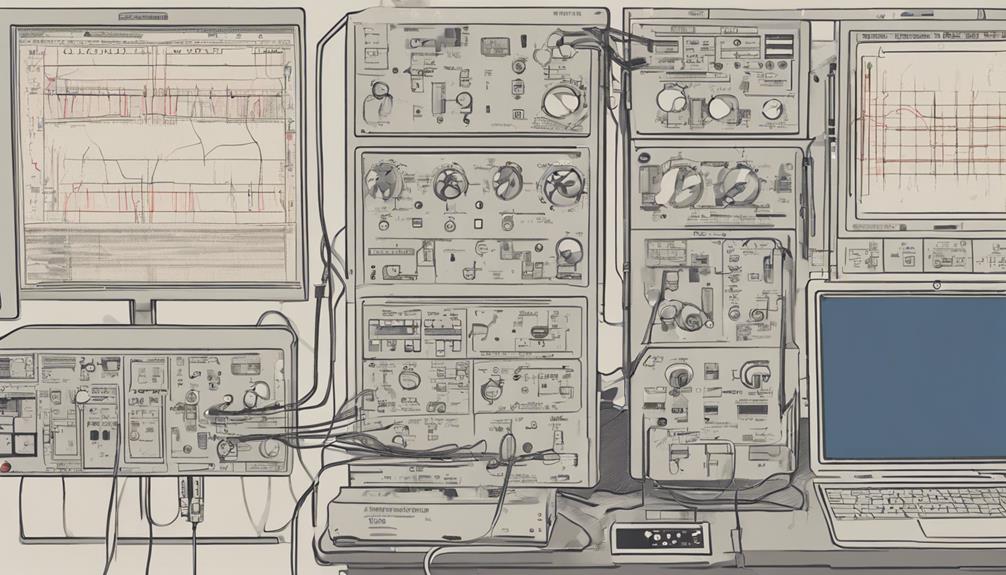

Испытание электрической надежности

Испытание электрической надежности включает в себя ряд оценок, гарантирующих печатные платы соответствовать стандартам производительности. Среди этих, Стресс-тестирование напряжения и Экологическое моделирование являются жизненно важными компонентами.

Стресс-тестирование напряжения подвергает печатную плату контролируемым колебаниям напряжения для выявления потенциальных слабых мест. Моделирование окружающей среды воспроизводит реальные условия эксплуатации, чтобы оценить устойчивость платы.

Стресс-тестирование напряжения

Стресс-тестирование напряжением является важным компонентом испытания на электрическую надежность. Он моделирует экстремальные условия эксплуатации, чтобы оценить способность печатной платы выдерживать высокие уровни напряжения и определить потенциальные недостатки изоляции, компоненты и общая производительность.

В течение стресс-тестирование напряженияПечатные платы подвергаются воздействию высокого напряжения, чтобы оценить их надежность и долговечность в экстремальных условиях. Это тестирование жизненно важно для обеспечения надежности и долговечности печатных плат в реальные условия эксплуатации.

Этот процесс помогает выявить потенциальные короткие замыкания, пробои или нарушения изоляции печатных плат в условиях экстремального напряжения. Он также предоставляет ценные данные для улучшение конструкции печатной платы, производственные процессы и общее качество продукции.

В конечном счете, стресс-тестирование повышает общую надежность и производительность печатных плат в различных приложениях.

Экологическое моделирование

Вне стресс-тестирование напряжения, который оценивает способность печатной платы выдерживать высокие уровни напряжения, испытания при моделировании окружающей среды используется для оценки производительности и надежности печатной платы в различных, суровые условия окружающей среды. Этот тип тестирования имеет решающее значение в производстве печатных плат, поскольку помогает выявить потенциальные слабые места в процессе проектирования и производства.

Тестирование с моделированием окружающей среды включает в себя воздействие на печатные платы экстремальных условий, таких как температура, влажность и вибрация, имитируя реальные сценарии. Тесты на ускоренное старение проводятся для прогнозирования срока службы и производительности печатной платы с течением времени, гарантируя, что конечный продукт соответствует отраслевые стандарты.

Соответствие таким стандартам, как IPC-9592, гарантирует соответствие печатных плат требованиям надежности. Моделируя экологические стрессорыПроизводители могут выявлять и устранять потенциальные неисправности, гарантируя надежность и эффективность конечного продукта.

Экологические испытания — важнейший этап в процессе производства печатных плат, позволяющий производителям совершенствовать свои конструкции и методы производства для производства высококачественных, надежные печатные платы.

Окончательная проверка и упаковка

На заключительном этапе производства печатных плат проводится тщательная проверка, чтобы гарантировать соответствие печатных плат требуемым стандартам и спецификациям заказчика. Этот Окончательная проверка включает в себя визуальные проверки на дефекты, покрытие паяльной маской, и размещение компонентов. Любые несоответствия, обнаруженные в ходе этого процесса, могут привести к переделка или отказ печатной платы.

- Окончательная проверка обеспечивает соответствие отраслевым стандартам и спецификациям заказчика.

- Визуальные проверки проводятся на наличие дефектов, покрытие паяльной маски и расположение компонентов.

- Любые несоответствия могут привести к переработке или отказу от печатной платы.

После того, как печатные платы прошли окончательную проверку, они упаковываются в защитные материалы во избежание повреждений во время транспортировки. Надлежащая документация и сертификаты включены в упаковку для отслеживания и соответствия. Это гарантирует, что печатные платы доставляются клиентам в первозданном состоянии, отвечающие их спецификациям и требованиям.

Заключительный этап проверки и упаковки имеет решающее значение для обеспечения качества и надежности печатных плат.

Какие методы тестирования используются при производстве печатных плат?

Когда дело доходит до изготовление основных компонентов печатной платыПри производстве печатных плат используются различные методы тестирования для обеспечения качества и надежности. Эти методы включают визуальный осмотр, автоматический оптический контроль, тестирование летающим зондом и внутрисхемное тестирование. Каждый метод играет решающую роль в обнаружении любых потенциальных проблем и дефектов в изготовленных печатных платах.

Контроль качества и доставка

Чтобы гарантировать высочайший уровень качества и надежности, производители печатных плат используют ряд методологий тестирования, включая внутрисхемное тестирование, автоматический оптический контроль и рентгеновский контроль для проверки функциональности и производительности печатных плат. Каждая печатная плата проходит тщательное тестирование, чтобы гарантировать функциональность, надежность и соответствие проектным спецификациям. Испытания летающими зондами и испытания на приработку — распространенные методы проверки качества и производительности печатных плат.

| Метод тестирования | Описание | Цель |

|---|---|---|

| Внутрисхемное тестирование | Тестирует отдельные компоненты на печатной плате | Проверка работоспособности компонента |

| Автоматизированный оптический контроль | Осматривает печатную плату на наличие дефектов и неисправностей. | Обнаруживает визуальные дефекты |

| Рентгеновский контроль | Осматривает внутренние слои печатной платы. | Проверяет внутренние соединения |

Правильная упаковка и процедуры транспортировки необходимы для защиты печатных плат во время транспортировки и доставки клиентам. Сертификаты и документация жизненно важны для проверки качества печатных плат и предоставления необходимой информации клиентам. Внедряя строгие меры контроля качества, производители печатных плат могут обеспечить поставку высококачественной продукции, отвечающей требованиям клиентов.

Часто задаваемые вопросы

Как шаг за шагом изготовить печатную плату?

Процесс производства печатной платы начинается с подготовки сырья. Это включает в себя приобретение ламинат с медным покрытием и фоторезист.

Далее, внутренние слои создаются с помощью различных этапов, таких как визуализация, травление и ламинирование.

Далее следует сверление отверстий для сквозных компонентов, а затем такие процессы, как меднение и нанесение паяльной маски.

Затем для защиты и функциональности применяются варианты отделки поверхности, такие как иммерсионное серебро или золото.

Каковы этапы тестирования печатной платы?

При проведении тестирования печатных плат необходим многогранный подход. Изначально, внутрисхемное тестирование используется для обнаружения коротких замыканий и обрывов, обеспечивая правильную работу схемы.

Следующий, автоматизированный оптический контроль используется для выявления дефектов, таких как отсутствующие компоненты или несоосность.

Затем проводится тестирование летающего зонда для оценки возможности подключения и функциональности без испытательного приспособления.

Каковы 17 распространенных этапов производственной обработки при производстве печатных плат?

При производстве печатных плат 17 основных производственных этапов имеют жизненно важное значение для создания надежных печатных плат. Эти шаги включают в себя:

- Визуализация

- Офорт

- Бурение

- Нанесение паяльной маски

- Выравнивание слоев

- Ламинирование

- Покрытие

- Проверка качества

Каждый шаг гарантирует точное выравнивание слоев, бездефектное сверление и достаточную толщину покрытия. Строгие меры контроля качества, включая автоматизированный оптический контроль, обеспечивают высокое качество печатных плат для различных электронных приложений.

Каковы 7 типов методов тестирования печатных плат?

В области тестирования печатных плат (PCB) используются семь различных методов, гарантирующих надежность и качество печатных плат. Эти методы включают в себя Внутрисхемное тестирование, Автоматизированный оптический контроль, испытание летающим зондом, испытание на приработку и рентгеновский контроль, каждый из которых служит уникальной цели по обнаружению дефектов и аномалий.