Ghidul pas cu pas pentru fabricarea și testarea PCB implică un proces meticulos care garantează plăci de circuite imprimate de înaltă calitate. Proiectarea PCB implică crearea unei scheme detaliate, plasarea componentelor și rutarea semnalului. Procesarea stratului interiorUrmează găurirea și debavurarea, necesitând precizie precisă. Apoi, laminarea, placare cu cupru, iar gravarea are loc, urmată de procesarea stratului exterior, aplicarea măștii de lipit și serigrafie. Etapele finale includ testarea fiabilității electrice, control de calitate, și ambalaj. Fiecare pas este esențial pentru producerea de PCB-uri fiabile, eficiente și de înaltă performanță. Pe măsură ce explorăm fiecare etapă, complexitățile producției și testării PCB-ului devin clare, dezvăluind precizia și expertiza implicate în crearea acestor componente electronice complexe.

Recomandări cheie

- Proiectarea PCB implică crearea unei scheme detaliate, plasarea componentelor și luarea în considerare a direcționării semnalului și a managementului termic pentru o performanță optimă.

- Procesarea stratului interior implică imprimarea fișierelor de design pe filme, care sunt apoi stocate pentru referințe și replicare viitoare, asigurând funcționalitatea PCB precisă.

- Găurirea și debavurarea sunt pași cruciali care necesită o selecție precisă a burghiului și măsuri de control al calității pentru a preveni degradarea preciziei.

- Galvanizarea și gravarea permit modele complexe de circuite și, respectiv, modele precise de circuite, care sunt esențiale pentru funcționalitatea și fiabilitatea PCB.

- Testarea riguroasă și măsurile de control al calității, inclusiv testarea fiabilității electrice și testarea controlului calității, asigură că PCB-urile îndeplinesc specificațiile de proiectare și sunt fiabile.

Proiectarea PCB-ului

Proiectarea unei plăci de circuit imprimat (PCB) începe cu crearea unui schema detaliata, care servește drept bază pentru întregul proces de fabricație a PCB-urilor. Acest pas vital implică definirea componentelor circuitului, a interconexiunilor și a arhitecturii generale.

Procesul de proiectare PCB este un efort meticulos și precis, care necesită o luare în considerare atentă a unor factori precum plasarea componentelor, rutarea semnalului, și Gestionarea termică.

Pentru a facilita procesul de proiectare, software specializat precum Altium și Eagle sunt utilizate în mod obișnuit. Aceste instrumente software de proiectare permit crearea unui aspect precis al PCB, asigurând că fiecare componentă este poziționată și conectată cu precizie.

Un aspect critic al procesului de proiectare este crearea unui netlist, care atribuie fiecărui pad rețeaua sa dedicată pentru rutarea semnalului. Prin optimizarea cu atenție a designului PCB-ului, producătorii pot garanta plasarea corectă a componentelor, interconexiunile și funcționalitatea generală.

Un PCB bine proiectat este esențial pentru performanta de varf, fiabilitate și eficiență.

Imprimarea straturilor interioare

Imprimarea stratului interior este un proces meticulos care presupune traducerea fișierelor de design în filme precise, care reprezintă cu acuratețe urmele și circuitele de cupru care vor defini arhitectura PCB-ului. Acest pas critic garantează aspectul și conexiunile corecte ale PCB-ului, impactând în cele din urmă funcționalitatea și performanța acestuia.

| Tipul stratului | Culoare cerneală | Scop |

|---|---|---|

| Strat interior | clar | Reproducerea exactă a urmelor de cupru |

| Strat interior | Negru | Reproducerea exactă a circuitelor |

| Film de referință | clar | Stocare pentru replicare viitoare |

| Film de referință | Negru | Stocare pentru replicare viitoare |

Filmele create în timpul acestui pas sunt stocate pentru referințe viitoare și replicare în procesul de fabricație a PCB-ului. Imprimarea precisă a straturilor interioare este esențială pentru a proteja funcționalitatea și performanța PCB-ului final. Orice inexactitate sau defecte în procesul de imprimare pot duce la PCB-uri defecte sau nefuncționale. Prin urmare, este crucial să se mențină standarde înalte de control al calității în timpul procesului de imprimare a stratului interior pentru a garanta producția de PCB-uri fiabile și eficiente.

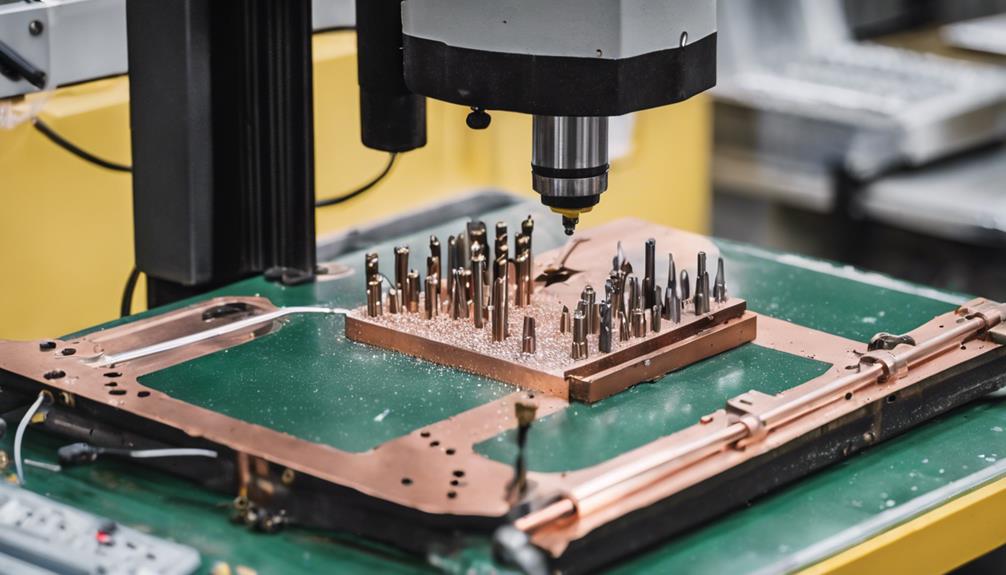

Forare si debavurare

În etapa de forare și debavurare a producției de PCB, selectarea capete de burghiu si controlul de calitatea gaurii sunt factori critici care influențează foarte mult performanța generală a plăcii de circuit imprimat.

Tipul de burghiu ales poate afecta acuratețea plasării găurii, dimensiunea și finisarea suprafeței, în timp ce măsurile de control al calității găurilor garantează că găurile forate îndeplinesc specificațiile cerute.

Selectarea burghiului

În timpul procesului de fabricație a PCB-ului, selectarea burghiului potrivit este vitală, deoarece are un impact direct asupra preciziei și calității produsului final. Burghiile din carbură solidă PCB sunt alegerea preferată datorită durabilității și preciziei lor. Aceste burghie specializate sunt proiectate cu un raport de aspect ridicat pentru a preveni bavurile și pentru a garanta pereții găuri curați.

| Caracteristica burghiului | Descriere |

|---|---|

| Material | Carbură solidă pentru durabilitate și precizie |

| Raportul de aspect | Ridicat pentru a preveni bavurile și pentru a garanta pereții curățați |

| Gama de dimensiuni | 0,1 mm până la 6 mm pentru diferite cerințe de găuri |

| Design flaut | Facilitează îndepărtarea așchiilor pentru precizie |

| Debavurare | Esențial pentru a îndepărta marginile ascuțite și bavurile |

Designul cu caneluri al burghiilor PCB este esențial pentru îndepărtarea așchiilor în timpul procesului de găurire, asigurând acuratețe și precizie. În plus, instrumentele de debavurare sunt necesare pentru a elimina orice margini ascuțite sau bavuri care pot afecta funcționalitatea PCB-ului. Selectând burghiul potrivit, producătorii pot asigura găuri de înaltă calitate și pot preveni defectele produsului final.

Controlul calității găurilor

Pentru a garanta fiabilitatea și performanța plăcilor cu circuite imprimate, măsuri stricte de control al calității găurilor sunt implementate pentru examinează fiecare aspect a procesului de forare si debavurare. The procesul de foraj în fabricarea PCB-urilor presupune crearea de orificii pentru amplasarea componentelor cu precizie, iar orice defecte pot compromite intreaga placa.

Pentru a asigura o calitate superioară a găurilor, producătorii trebuie să implementeze măsuri stricte de control al calității, inclusiv:

- Monitorizarea uzurii burghiului pentru a preveni degradarea preciziei găurii

- Verificarea preciziei alinierii pentru a asigura plasarea precisă a găurilor

- Verificarea consistenței dimensiunii găurii pentru a garanta uniformitatea

Tehnicile adecvate de debavurare sunt, de asemenea, esențiale pentru a îndepărta muchiile ascuțite din jurul găurilor găurite, prevenind deteriorarea componentelor și asigurând suprafețe netede ale orificiilor pentru inserarea sigură a componentelor.

Laminare și presare

În etapa de laminare și presare a producției de PCB, configurația de stivuire a straturilor joacă un rol vital în determinarea structurii finale a consiliului.

The aplicare folie de cupru procesul, care presupune aplicarea foliilor de cupru pe straturile preimpregnate, este, de asemenea, un aspect esențial al acestei etape.

Configurarea stivuirii straturilor

Ceea ce constituie un bine conceput configurația de stivuire a straturilorși cum influențează aranjamentele specifice straturilor de cupru, materialelor preimpregnate și substratului performanța generală a unui PCB?

O configurație de stivuire a straturilor bine concepută este importantă pentru a obține un nivel excelent Performanță PCB. Aceasta implică determinarea ordinii și a aranjamentului straturilor de cupru, materialelor preimpregnate și substratului pentru a îndeplini cerințe specifice de proiectare.

Configurația de stivuire a straturilor are un impact direct asupra proprietăți electrice și mecanice a PCB, afectând integritatea semnalului, controlul impedanței, și Gestionarea termică. Diferite modele de PCB necesită configurații specifice de stivuire a straturilor pentru a îndeplini cerințele de performanță.

Configurația corectă de stivuire a straturilor asigură integritatea optimă a semnalului și controlul impedanței. Permite un management termic eficient și reduce riscul de supraîncălzire. O configurație de stivuire a straturilor bine concepută îmbunătățește fiabilitatea generală și performanța PCB-ului.

În procesul de presare, straturile aranjate cu grijă sunt laminate împreună pentru a forma o singură unitate coerentă. Acest proces necesită precizie și atenție la detalii pentru a se asigura că straturile sunt aliniate și lipite corespunzător.

O configurație de stivuire a straturilor bine concepută este esențială pentru producție PCB-uri de înaltă calitate care îndeplinesc standardele de performanță cerute.

Aplicare folie de cupru

Cum influențează aplicarea precisă a foliei de cupru, care implică laminarea și presarea, formarea căilor conductoare fiabile într-un PCB? Răspunsul constă în importanța legăturii dintre folia de cupru și substrat. Aplicarea foliei de cupru implică laminarea foilor de cupru pe substrat folosind căldură și presiune, asigurând o legătură puternică pentru o conductivitate eficientă. Apăsarea foliei de cupru pe substrat este vitală pentru crearea căilor conductoare în PCB.

| Parametru | Cel mai bun pret | Impactul asupra conductibilității |

|---|---|---|

| Temperatura de laminare | 180°C – 200°C | Asigură lipirea solidă a substratului |

| Presiune de apăsare | 100 – 150 psi | Previne delaminarea și garantează conductivitatea |

| Grosimea foliei de cupru | 18 μm – 35 μm | Afectează integritatea semnalului și conductivitatea |

| Material de substrat | FR4, FR5 sau High-Tg | Influențează rezistența termică și durabilitatea |

| Timp de legătură | 30 de minute – 1 oră | Afectează rezistența lipirii substratului |

Tehnicile adecvate de laminare și presare previn delaminarea și asigură integritatea urmelor de cupru. Calitatea aplicării foliei de cupru are un impact semnificativ asupra performanței generale și a fiabilității PCB. Prin controlul acestor parametri, producătorii pot garanta formarea unor căi conductoare fiabile, conducând în cele din urmă la PCB-uri de înaltă calitate.

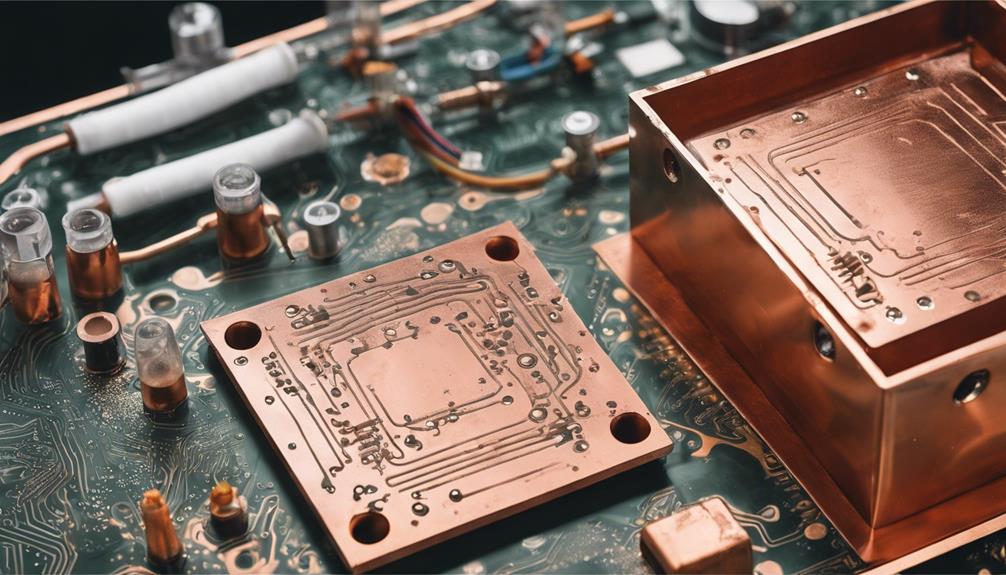

Placare cu cupru și gravare

În timpul procesului de fabricare a PCB-ului, o etapă critică implică depunerea unui strat subțire de cupru pe substrat prin galvanizare sau placare electroless, un proces cunoscut sub numele de placare cu cupru. Acest proces ajută la crearea legăturile electrice și căi pe PCB. Stratul subțire de cupru este esențial pentru funcționalitatea și fiabilitatea PCB-ului.

Placarea cu cupru permite crearea modele de circuite complicate pe suprafața PCB.

Gravarea chimică este utilizată pentru a îndepărta excesul de cupru, lăsând în urmă urmele dorite de cupru.

Tehnicile precise de gravare sunt vitale pentru a garanta modele precise de circuite pe PCB.

Tehnicile de placare cu cupru și de gravare sunt componente critice ale procesului de fabricare a PCB-urilor. Stratul subțire de cupru depus în timpul placare permite crearea modele de circuite complexe, in timp ce gravare chimică asigură că rămân doar urmele dorite de cupru. Precizia acestor tehnici afectează direct funcționalitatea și fiabilitatea produsului final PCB.

Imagistica stratului exterior

Imaginile stratului exterior, o etapă critică în procesul de fabricație a PCB-urilor, implică transferul precis al Design PCB pe straturile exterioare de cupru, valorificând filmele create în timpul imagistica stratului interior pentru a garanta replicarea corectă a modele de circuite.

Acest proces este esențial pentru asigurarea fidelității PCB-urilor legăturile electrice. Pe parcursul imagistica stratului exterior, Expunerea la lumina UV este utilizat pentru a defini urmele și tampoanele de pe straturile exterioare. Filmele create în timpul imaginii stratului interior servesc ca șablon, permițând alinierea precisă a componentelor stratului exterior.

Alinierea corectă este necesară pentru a asigura amplasarea corectă a componentelor, deoarece alinierea greșită poate duce la PCB-uri defecte. Prin transferarea cu precizie a designului PCB pe straturile exterioare de cupru, imagistica stratului exterior joacă un rol esențial în asigurarea fiabilității și funcționalității produs final PCB.

Prin expunerea și aliniere precisă la lumină UV, imagistica stratului exterior permite crearea de PCB-uri de înaltă calitate care îndeplinesc cerințele dispozitivelor electronice moderne.

Aplicare masca de lipit

Odată cu transferul precis al designului PCB-ului pe straturile exterioare de cupru, atenția se îndreaptă către aplicarea măștii de lipit, un proces critic care restricționează fluxul de lipit la anumite zone, asigurând conexiuni fiabile și prevenind scurtcircuitele. Acest proces este vital pentru Fiabilitatea PCB, deoarece previne oxidarea și deteriorarea mediului la urmele de cupru de dedesubt.

The procesul de aplicare a măștii de lipit presupune diverse metode, inclusiv Lichid epoxidic, Liquid Photo Imageable și Dry Film Photo Imageable, alese în funcție de cerințele de proiectare.

Tehnologia de imprimare cu jet de cerneală oferă o rezoluție îmbunătățită și control selectiv al grosimii pentru aplicarea precisă a măștii de lipit. The procesul de întărire, care implică tratament la temperatură înaltă, asigură o bună aderență a măștii de lipit la suprafața PCB, sporind durabilitatea și protecția acesteia.

- Metodele de aplicare a măștii de lipit includ Epoxy Liquid, Liquid Photo Imageable și Dry Film Photo Imageable.

- Tehnologie de imprimare cu jet de cerneală oferă o rezoluție îmbunătățită și un control selectiv al grosimii.

- Întărirea măștii de lipit la temperaturi ridicate asigură bună aderența la suprafața PCB.

Serigrafie și finisare

Precizia este primordială în imprimarea serigrafică, un proces critic care adaugă informații importante la PCB, facilitând identificarea și asamblarea fără efort a componentelor. Acest proces este esențial pentru garantarea amplasării precise a componentelor în timpul asamblarii și reparației PCB. Stratul de serigrafie este aplicat după aplicarea măștii de lipit pentru a asigura o vizibilitate clară. Utilizarea unui strat de cerneală albă oferă contrast față de culoarea de bază a PCB-ului, făcându-l mai ușor de citit.

Imprimarea serigrafică este responsabilă pentru adăugarea desemnatorilor de componente, siglele și alte informații de identificare la PCB. Aceste informații sunt esențiale pentru identificarea componentelor și asigurarea asamblarii corecte.

| Avantajele serigrafiei | Descriere | Importanţă |

|---|---|---|

| Identificarea componentelor | Permite identificarea ușoară a componentelor | Esențial pentru asamblare și reparare |

| Plasare precisă | Facilitează plasarea precisă a componentelor | Asigură asamblarea și funcționalitatea corespunzătoare |

| Contrastul vizual | Oferă vizibilitate clară față de culoarea de bază a PCB-ului | Îmbunătățește lizibilitatea |

Testarea fiabilității electrice

Testarea fiabilității electrice implică o serie de evaluări de garantat PCB-uri respectă standardele de performanță. Printre acestea, Testare de tensiune de tensiune și Simularea mediului sunt componente vitale.

Testarea de tensiune de tensiune supune PCB la fluctuații controlate de tensiune pentru a identifica potențialele puncte slabe. Environmental Simulation reproduce condițiile de operare din lumea reală pentru a măsura rezistența plăcii.

Testare de tensiune de tensiune

Testarea de tensiune este o componentă esențială a testarea fiabilității electrice. Simulează condiții extreme de funcționare pentru a evalua capacitatea unui PCB de a rezista niveluri înalte de tensiune si identifica potențiale deficiențe ale izolației, componente și performanță generală.

Pe parcursul încercarea de tensiune de tensiune, PCB-urile sunt supuse la niveluri înalte de tensiune pentru a le evalua fiabilitatea și durabilitatea în condiții extreme. Această testare este vitală pentru a asigura fiabilitatea și durabilitatea PCB-urilor în condiţiile reale de operare.

Acest proces ajută la identificarea potențialelor scurtcircuite, defecțiuni sau defecțiuni de izolație în PCB-uri în condiții de tensiune extremă. De asemenea, oferă date valoroase pentru îmbunătățirea designului PCB, procesele de fabricație și calitatea generală a produsului.

În cele din urmă, testarea la stres de tensiune îmbunătățește fiabilitatea generală și performanța PCB-urilor în diferite aplicații.

Simularea mediului

Dincolo încercarea de tensiune de tensiune, care evaluează capacitatea unui PCB de a rezista la niveluri înalte de tensiune, teste de simulare a mediului este folosit pentru a evalua performanța și fiabilitatea unui PCB în diverse, conditii de mediu dure. Acest tip de testare este esențial în producția de PCB, deoarece ajută la identificarea potențialelor puncte slabe în procesul de proiectare și fabricație.

Testarea de simulare a mediului implică supunerea PCB-urilor la condiții extreme, cum ar fi temperatura, umiditatea și vibrațiile, mimând scenarii din lumea reală. Teste de îmbătrânire accelerată sunt efectuate pentru a prezice durata de viață și performanța PCB-ului în timp, garantând îndeplinirea produsului final standardele industriei.

Conformitatea cu standarde precum IPC-9592 asigură că PCB-urile îndeplinesc cerințele de fiabilitate. Prin simulare stresori de mediu, producătorii pot identifica și soluționa potențialele defecte, asigurându-se că produsul final este fiabil și eficient.

Testarea de mediu este o etapă critică în procesul de fabricație a PCB-urilor, permițând producătorilor să-și perfecționeze design-urile și metodele de producție pentru a produce de înaltă calitate, PCB-uri fiabile.

Inspecție finală și ambalare

În timpul etapei finale a fabricării PCB-urilor, se efectuează o inspecție meticuloasă pentru a garanta că plăcile de circuite imprimate îndeplinesc standardele și specificațiile clienților cerute. Acest inspecția finală implică controale vizuale pentru defecte, acoperire cu masca de lipit, și plasarea componentelor. Orice discrepanțe găsite în timpul acestui proces pot duce la relucrare sau respingere a PCB-ului.

- Inspecția finală asigură conformitatea cu standardele din industrie și cu specificațiile clienților

- Se efectuează verificări vizuale pentru defecte, acoperirea măștii de lipit și amplasarea componentelor

- Orice discrepanțe poate duce la reluare sau respingere a PCB-ului

Odată ce PCB-urile au trecut de inspecția finală, acestea sunt ambalate materiale de protectie pentru a preveni deteriorarea în timpul transportului. Documentatie corespunzatoare iar certificatele sunt incluse în ambalaj pentru trasabilitate și conformitate. Acest lucru asigură că PCB-urile sunt livrate clienților în stare impecabilă, îndeplinind specificațiile și cerințele acestora.

Etapa finală de inspecție și ambalare este esențială în garantarea calității și fiabilității plăcilor cu circuite imprimate.

Care sunt metodele de testare utilizate în fabricarea PCB-urilor?

Cand vine vorba de fabricarea elementelor esențiale ale plăcilor de circuite imprimate, există diverse metode de testare utilizate în fabricarea PCB pentru a asigura calitatea și fiabilitatea. Aceste metode includ inspecția vizuală, inspecția optică automată, testarea sondelor zburătoare și testarea în circuit. Fiecare metodă joacă un rol crucial în detectarea oricăror probleme potențiale și defecte ale PCB-urilor fabricate.

Controlul calității și transportul

Pentru a garanta cel mai înalt nivel de calitate și fiabilitate, producătorii de PCB folosesc o gamă largă de metodologii de testare, inclusiv testarea în circuit, inspecția optică automată și inspecția cu raze X, pentru a verifica funcționalitatea și performanța plăcilor cu circuite imprimate. Fiecare PCB este supus unor teste riguroase pentru a garanta funcționalitatea, fiabilitatea și respectarea specificațiilor de proiectare. Testele cu sonde zburătoare și testele de ardere sunt metode comune utilizate pentru a verifica calitatea și performanța PCB-urilor.

| Metoda de testare | Descriere | Scop |

|---|---|---|

| Testare în circuit | Testează componentele individuale pe PCB | Verificați funcționalitatea componentei |

| Inspecție optică automată | Inspectează PCB-ul pentru defecte și defecte | Detectează defectele vizuale |

| Inspecție cu raze X | Inspectează straturile interne ale PCB-ului | Verifică conexiunile interne |

Procedurile adecvate de ambalare și expediere sunt esențiale pentru a proteja PCB-urile în timpul transportului și livrării către clienți. Certificatele și documentația sunt vitale pentru verificarea calității PCB-urilor și pentru furnizarea informațiilor necesare clienților. Prin implementarea unor măsuri stricte de control al calității, producătorii de PCB-uri pot asigura livrarea de produse de înaltă calitate care îndeplinesc cerințele clienților.

întrebări frecvente

Cum fabricați un PCB pas cu pas?

Pentru a fabrica un PCB, procesul începe prin pregătirea materiilor prime. Aceasta include achiziționarea laminat placat cu cupru și fotorezist.

În continuare, cel straturi interioare sunt create prin diferiți pași, cum ar fi imagistica, gravarea și laminarea.

Urmează forarea găurilor pentru componentele traversante, urmată de procese precum placarea cu cupru și aplicarea măștii de lipit.

Opțiunile de finisare a suprafeței, cum ar fi argintul sau aurul, sunt apoi aplicate pentru protecție și funcționalitate.

Care sunt pașii pentru testarea PCB?

Atunci când efectuați testarea PCB, este esențială o abordare cu mai multe fațete. Inițial, testarea în circuit este folosit pentru a detecta scurtcircuitarile și deschiderile, asigurând funcționalitatea corectă a circuitului.

Următorul, inspecție optică automată este utilizat pentru a identifica defecte, cum ar fi componente lipsă sau alinieri greșite.

Testarea sondei zburătoare este apoi efectuată pentru a evalua conectivitatea și funcționalitatea fără un dispozitiv de testare.

Care sunt cei 17 pași comuni de procesare a producției în producția de PCB?

În producția de PCB, 17 pași esențiali de fabricație sunt vitali pentru crearea de plăci de circuite imprimate fiabile. Acești pași includ:

- Imagistica

- Gravurare

- Foraj

- Aplicare masca de lipit

- Alinierea stratului

- Laminare

- Placare

- Verificări de calitate

Fiecare pas garanteaza alinierea precisa a stratului, gaurirea fara defecte si grosimea adecvata a placarii. Măsurile stricte de control al calității, inclusiv inspecția optică automată, asigură PCB-uri de înaltă calitate pentru diverse aplicații electronice.

Care sunt cele 7 tipuri de metode de testare PCB?

În domeniul testării plăcilor de circuite imprimate (PCB), sunt folosite șapte metode distincte pentru a garanta fiabilitatea și calitatea PCB-urilor. Aceste metode includ Test în circuit, Inspecție optică automată, Testul sondei zburătoare, Testul de ardere și inspecția cu raze X, fiecare având un scop unic în detectarea defectelor și anomaliilor.