Defecțiunile plăcii de circuite imprimate (PCB) pot fi atribuite unei multitudini de factori, inclusiv goluri de placare, clearance-ul inadecvat de cupru, așchii și probleme cu masca de lipit. Procese de fabricație slabe, defecte de proiectare și factori de mediu precum căldura, praful și umiditatea pot contribui, de asemenea, la defecțiunea PCB. În plus, capcane de acid, probleme de lipire și defecte de fabricatie poate face compromisuri Fiabilitatea PCB. Înțelegerea cauzelor fundamentale ale defecțiunii PCB este vitală pentru proiectarea și fabricarea sistemelor electronice fiabile. Examinând acești factori, devine evident că o abordare amănunțită a proiectării și fabricării PCB-urilor este esențială pentru prevenirea defecțiunilor și asigurarea performanței de top.

Recomandări cheie

- Golurile de placare, procesele slabe de placare și contaminarea pot duce la conexiuni nesigure și la defecțiunea PCB-ului.

- Spațiul liber inadecvat de cupru și defecțiunile de proiectare pot cauza scurtcircuite și flux neintenționat de curent.

- Așchiile, capcanele de acid și defectele de fabricație pot cauza scurtcircuite, coroziune și defecțiuni ale dispozitivului.

- Problemele de lipit, cum ar fi îmbinările de lipire la rece și problemele cu masca de lipit, pot compromite conexiunile și longevitatea PCB.

- Factorii de mediu, inclusiv căldura, praful și umiditatea, se pot degrada și pot cauza defectarea PCB-ului în timp.

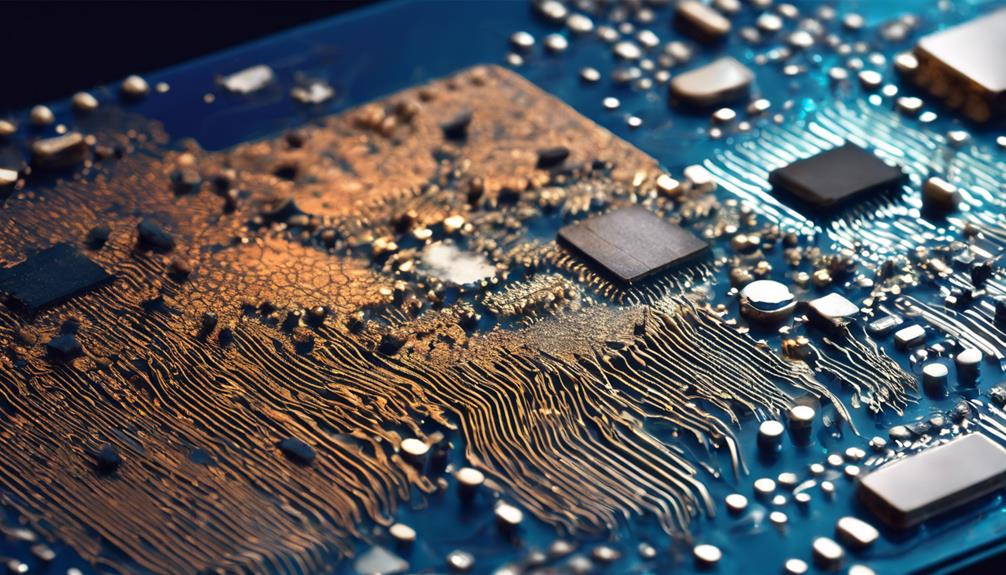

Goluri de placare și conexiuni nesigure

Goluri de placare, care se manifestă ca spații goale în placarea cu cupru plăci de circuite imprimate, sunt un vinovat comun în spate conexiuni electrice nesigure și defecțiunile ulterioare ale PCB-ului. Aceste goluri pot apărea din cauza proceselor de placare slabe, a aderenței inadecvate sau contaminării în timpul producției, ceea ce duce la compromiterea integrității placarii cu cupru. Ca urmare, conexiunile electrice devin nesigure, provocând pierderea semnalului, defecțiuni intermitente și defecțiuni generale ale PCB-ului.

Pentru a identifica goluri de placare, tehnici de diagnostic precum analiza de micro-secționare și Inspecție cu raze X sunt angajati. Aceste metode permit producătorilor să detecteze și să abordeze golurile de placare, asigurând funcționalitatea și fiabilitatea corespunzătoare a plăcilor de circuite imprimate.

În producția de PCB, este important să se implementeze masuri de control al calitatii pentru a preveni, în primul rând, golurile de placare. Procedând astfel, producătorii pot minimiza riscul conexiunilor nefiabile și pierderea semnalului, prevenind în cele din urmă defecțiunile PCB-ului.

Clearance de cupru și scurtcircuite

Inadecvat clearance-ul de cupru, o considerație critică de proiectare în fabricarea plăcilor de circuite imprimate, poate avea consecințe devastatoare, inclusiv scurtcircuite care poate face ca întreaga placă să fie nefuncțională. Clearance-ul cuprului se referă la distanta minima între urmele sau componentele de cupru de pe un PCB. Distanțarea insuficientă între aceste elemente poate duce la scurtcircuite, rezultând în flux de curent neintenționat și eșec potențial catastrofal.

Corect Design PCB și considerentele de amenajare pentru jocul de cupru sunt esențiale pentru a preveni scurtcircuitele. Implementarea reguli de proiectare pentru clearance-ul de cupru poate ajuta la evitarea scurtcircuitelor și poate garanta fiabilitatea plăcii de circuit imprimat. Scurtcircuitele pot deteriora componentele, pot perturba fluxul de semnalși, în cele din urmă, face PCB-ul nefuncțional.

Pentru a atenua acest risc, proiectanții trebuie să ia în considerare cu atenție spațiul liber de cupru în proiectele lor, asigurând o distanță adecvată între urmele și componentele de cupru pentru a preveni fluxul de curent neintenționat. Urmând regulile și liniile directoare de proiectare stabilite, proiectanții PCB pot minimiza riscul de scurtcircuite și pot asigura funcționarea fiabilă a plăcilor de circuite imprimate.

Așchii și interferențe electrice

Pe măsură ce plăcile de circuite imprimate sunt fabricate, mici fragmente de material conductiv, cunoscut ca aşchii, poate fi lăsat în urmă din neatenție, reprezentând o amenințare semnificativă la adresa fiabilității PCB. Aceste așchii pot provoca scurtcircuite și perturbă semnale electrice, care duce la comportament neregulat în dispozitivele electronice. Interferența electrică generată de așchii poate avea consecințe devastatoare, inclusiv funcționarea defectuoasă și defecțiunea dispozitivului.

Așchiurile sunt un produs secundar comun al producției de PCB, iar prezența lor poate fi atribuită unei inadecvate procesele de control al calitatii. În timpul proces de fabricație, bucăți mici de material conductiv se pot rupe și rămân pe placă, așteptând să provoace ravagii.

Este esențial să se implementeze proceduri riguroase de inspecție și testare pentru a identifica și elimina așchiile de pe PCB. Procedând astfel, producătorii pot reduce considerabil riscul defecțiunii PCB-ului și pot menține fiabilitatea produselor lor. Măsurile eficiente de control al calității pot ajuta la detectarea și îndepărtarea așchiilor, reducând la minimum probabilitatea interferențelor electrice și a scurtcircuitelor.

Lipsă masca de lipit și deteriorarea componentelor

Frecvent, absența unui masca de sudura poate avea consecințe de amploare pentru fiabilitatea și longevitatea unei plăci de circuit imprimat, conducând în cele din urmă la eșec prematur. O mască de lipit lipsă expune urmele de cupru la potențial scurtcircuite și coroziune, compromițând PCB-urile conductivitate electrică.

În plus, lipsa unui strat protector între componente și mediu crește riscul de deteriorarea componentelor. Acest lucru poate apărea din cauza expunerii la stresori de mediu, cum ar fi umiditatea, căldura și contaminanții.

Absența unei măști de lipit poate duce, de asemenea, la capcane de acid, care pot provoca daune pe termen lung la PCB. Mai mult, lipsa măștii de lipit între plăcuțe poate duce la conexiuni de lipire slabe, reducând conductivitatea electrică generală a PCB-ului.

Aplicarea corectă a măștii de lipit este esențială pentru protejarea componentelor și pentru asigurarea longevității PCB. Neglijând acest pas critic, producătorii riscă să compromită fiabilitatea și performanța PCB-urilor lor, ducând în cele din urmă la defecțiuni premature.

Capcane de acid și riscuri de coroziune

Dincolo de riscurile asociate cu lipsa măștilor de lipit, o altă cauză comună a defecțiunii plăcii de circuit imprimat constă în formarea capcane de acid, care poate duce la coroziune și compromite fiabilitatea de dispozitive electronice.

Capcanele de acid apar atunci când agentul de gravare este prins neintenționat în timpul procesului de fabricație a PCB-ului, creând zone în care coroziunea poate apărea în timp. Dacă nu sunt verificate, aceste capcane de acid pot duce la scurtcircuite și defecțiuni la dispozitivele electronice.

The riscuri de coroziune asociate cu capcanele de acid poate compromite funcționalitatea și durata de viață a componentelor electronice de pe PCB. La protejarea împotriva acestor riscuri, sunt esențiale procesele adecvate de proiectare și fabricare a PCB-urilor.

Proiectanții și producătorii trebuie să ia măsuri pentru a preveni formarea capcanelor de acid, iar inspecția și întreținerea regulată pot ajuta la identificarea și rezolvarea acestor probleme înainte ca acestea să aibă ca rezultat Defecțiune PCB.

Stresul termic și defecțiunile PCB

Stresul termic este un vinovat generalizat în defecțiunea plăcii de circuite imprimate (PCB). Poate fi atribuită fluctuațiilor excesive de temperatură și suboptimă selecția materialului. Temperaturi extreme, în special, poate face ravagii pe PCB-uri, provocând defectarea sau defectarea completă a componentelor.

Pe măsură ce explorăm legătura dintre stres termic și defecțiunile PCB, vom examina rolul critic al selecției materialelor și al temperaturilor extreme în atenuarea acestei probleme omniprezente.

Extremele de temperatură contează

În condiții de căldură sau frig extrem, plăcile de circuite imprimate sunt susceptibile la stres termic, un catalizator principal pentru defecțiunile și defecțiunile PCB.

Temperaturile extreme pot duce la stres termic, determinând extinderea și contractarea componentelor la ritmuri diferite, rezultând în îmbinări de lipire slăbite și probabilitatea crescută de eșec.

Greutatea adecvată a cuprului și a placajului joacă un rol vital în reducerea stresului termic asupra componentelor PCB, asigurând o performanță de încredere.

Componentele arse de pe un PCB sunt semne ușor identificabile ale problemelor legate de stresul termic, care pot fi catastrofale pentru aplicații de înaltă performanță.

Efectiv disiparea căldurii este esențială pentru atenuarea stresului termic și prevenirea defecțiunilor.

Prin înțelegerea impactului extreme de temperatură pe PCB-uri, designerii și producătorii pot lua măsuri proactive pentru a asigura fiabilitatea și longevitatea produselor lor.

Erori de selecție a materialelor

Luarea în considerare inadecvată a proprietăților materialului în timpul fazei de proiectare poate duce la nepotriviri în ratele de dilatare termică, exacerbarea stresului termic și creșterea probabilității defecțiunilor PCB. Erorile de selecție a materialului pot duce la stres termic, ducând la defecțiuni și defecțiuni ale plăcilor de circuite imprimate. Acest stres poate slăbi îmbinările de lipit, provocându-le defectarea prematură.

| Proprietatea materialului | Rata de dilatare termică | Consecința nepotrivirii |

|---|---|---|

| Cupru | 16,5 ppm/K | Îmbinări de lipit slăbite |

| FR4 | 12-14 ppm/K | Stresul termic și defecțiunea PCB |

| Lipire | 21-25 ppm/K | Articulații crăpate sau rupte |

| Placare | 10-15 ppm/K | Durată de viață și fiabilitate reduse |

PCB-urile de înaltă performanță necesită o disipare eficientă a căldurii pentru a reduce impactul stresului termic. Greutatea incorectă a cuprului și problemele de placare pot exacerba stresul termic, ducând la componente arse și defecțiuni ale PCB-ului. Înțelegând ratele de expansiune a materialului și consecințele acestora, proiectanții pot lua decizii informate pentru a minimiza stresul termic și pentru a garanta performanțe fiabile ale PCB-urilor.

Lipire slabă și defecțiuni ale îmbinărilor

Lipirea slabă și defecțiunile îmbinărilor pot duce la defecțiuni și defecțiuni ale plăcii de circuit imprimat (PCB).

Imbinari de lipit la rece, formate din cauza flux inadecvat de lipit, sunt o problemă comună care poate compromite integritatea conexiunilor de pe PCB.

Fluxul inadecvat de lipire poate duce la îmbinări slabe, crescând probabilitatea defecțiunii PCB.

Formă de îmbinări de lipit la rece

Căldura insuficientă sau tehnicile de lipire necorespunzătoare pot determina lipirea să formeze o legătură slabă cu componentele, rezultând îmbinări de lipire la rece care compromit fiabilitatea plăcilor de circuite imprimate.

Îmbinările de lipit la rece sunt o problemă comună în fabricarea PCB-urilor, ceea ce duce la conexiuni electrice intermitente, defecțiuni ale circuitelor și defecțiuni generale. Cauzele principale ale îmbinărilor de lipire la rece sunt căldura insuficientă în timpul lipirii și tehnica necorespunzătoare, ceea ce duce la îmbinări slabe.

| Cauze | Efecte |

|---|---|

| Căldură insuficientă | Articulații slabe, conexiuni intermitente |

| Tehnica necorespunzătoare | Îmbinări de lipit la rece, defecțiuni ale circuitului |

| Antrenament inadecvat | Defecțiune PCB, probleme de fiabilitate |

Pentru a identifica îmbinările de lipire la rece, inspecția vizuală și testarea cu un multimetru poate ajuta la detectarea problemei pentru reparație. Este esențial să folosiți tehnici de lipire, echipamente și instruire adecvate pentru a preveni îmbinările de lipire la rece și pentru a asigura performanțe fiabile ale PCB. Înțelegând cauzele și efectele îmbinărilor de lipit la rece, producătorii pot lua măsuri proactive pentru a preveni aceste defecte și pentru a menține calitatea plăcilor de circuite imprimate.

Debit inadecvat de lipit

In timpul procesul de lipire, fluxul de lipit poate fi compromis, ceea ce duce la articulații slabe si potential defecțiune a plăcii de circuite, subliniind în continuare importanța tehnici de lipire adecvate.

Fluxul inadecvat de lipire poate duce la îmbinări slabe, predispuse la crăpare și rupere sub presiune, provocând conexiuni electrice intermitente și defecțiuni ale sistemului. Fluxul insuficient de lipit poate duce, de asemenea, la îmbinări de lipit la rece, care sunt notoriu nesigure și predispuse la eșec.

Pentru a atenua aceste riscuri, este esențial să folosiți tehnici de lipire adecvate, asigurând un flux suficient de lipit și conexiuni puternice și fiabile pe placa de circuit imprimat (PCB).

Măsurile de control al calității în timpul proceselor de lipire sunt vitale pentru a preveni fluxul inadecvat de lipire și potențialele defecțiuni ale plăcii. Prin implementarea riguroasă masuri de control al calitatii, producătorii pot minimiza riscul fluxului inadecvat de lipire și pot asigura producția de PCB-uri fiabile și de înaltă calitate.

Defecte de fabricație și defecțiuni PCB

Defectele de fabricație, responsabile pentru majoritatea defecțiunilor plăcii de circuit imprimat în timpul procesului de asamblare, se pot manifesta sub diferite forme, inclusiv straturi nealiniate, scurtcircuite și semnale încrucișate. Aceste defecte pot duce la defecțiuni catastrofale, făcând PCB-ul inutilizabil. Pentru a atenua aceste probleme, este esențial să se implementeze măsuri robuste de control al calității în timpul procesului de fabricație și fabricație.

| Problema de fabricație | Descriere | Impact asupra PCB |

|---|---|---|

| Straturi nealiniate | Straturile PCB nu sunt aliniate corect, ceea ce duce la scurtcircuite | Defecțiune PCB, performanță redusă |

| Scurtcircuite | Conexiuni neintenționate între componentele PCB | Defecțiune PCB, performanță redusă |

| Semnale încrucișate | Semnale transmise între componente incorecte | Defecțiune PCB, performanță redusă |

| Lipitură contaminată | Impurități în lipire, care afectează calitatea îmbinării | Defecțiune PCB, fiabilitate redusă |

| Tehnici necorespunzătoare de lipire | Metode de lipire incorecte, ducând la îmbinări slabe | Defecțiune PCB, fiabilitate redusă |

Testarea și inspecția corectă a PCB-urilor în timpul procesului de asamblare pot ajuta la identificarea și remedierea acestor probleme de fabricație, asigurând producția de PCB-uri de înaltă calitate. Prin abordarea acestor defecte, producătorii pot minimiza defecțiunile PCB-ului și pot garanta performanțe fiabile.

Factori de mediu și degradarea PCB

Deoarece plăcile de circuite imprimate sunt în mod inerent susceptibile la stresul mediului, expunerea la căldură, praf, iar umiditatea poate duce la degradare și potențiale defecțiuni.

Factorii de mediu, cum ar fi temperaturi extreme, poate accelera degradarea PCB, provocând stres termic și potențiala defecțiune a componentelor.

resturi străine ca praful, păr, lichidul și fibrele pot provoca supraîncălzire și pot degrada performanța PCB în timp.

Pentru a atenua aceste riscuri, medii de producție climatizate sunt recomandate pentru a menține niveluri sigure de umiditate și pentru a preveni factorii de mediu să afecteze PCB-urile.

Impacturile accidentale, suprasarcinile de putere, supratensiunile și descărcările electrostatice (ESD) pot contribui la Defecțiuni PCB.

Acumularea acestor factori de mediu poate duce la degradarea PCB, ducând în cele din urmă la eșec.

Este esențial să luați în considerare acești factori de mediu în timpul procesului de proiectare și fabricație pentru a asigura fiabilitatea și longevitatea plăcilor cu circuite imprimate.

Defecte de proiectare și ineficiențe PCB

Inerent defecte de proiectare iar ineficiențele pot compromite în mare măsură fiabilitatea și performanța plăcilor de circuite imprimate, ducând la defecțiuni sau defecțiuni premature.

Defecte de proiectare PCB, cum ar fi golurile de placare și joc insuficient de la cupru la margine, poate duce la defecțiuni ale plăcii de circuite. În plus, lipsește masca de lipit între plăcuțe și capcane de acid sunt ineficiențe comune de proiectare care pot afecta performanța PCB.

Ecranarea inadecvată împotriva interferențelor electromagnetice din cauza neglijărilor de proiectare poate cauza defecțiuni ale PCB-ului. Planificarea necorespunzătoare a aspectului și erorile de lipire care rezultă din defecte de proiectare pot contribui, de asemenea, la defecțiunea PCB.

Pentru a atenua aceste probleme, este esențial să utilizați software-ul Design-For-Manufacturing (DFM) și testarea prototipului pentru a identifica și rectifica defectele de proiectare ale PCB-urilor. Procedând astfel, producătorii se pot asigura că PCB-urile lor îndeplinesc standardele cerute, minimizând riscul de defecțiune și asigurând performanta eficienta.

întrebări frecvente

Care este cauza principală a defecțiunii PCB?

Principalul vinovat din spatele defecțiunii plăcii de circuit imprimat (PCB) este defecte introduse în timpul procesului de asamblare.

Aceste defecte se pot manifesta sub diferite forme, inclusiv straturi nealiniate, scurtcircuite și semnale încrucișate.

Astfel de defecte pot duce la eșecuri catastrofale, subliniind semnificația masuri de control al calitatii în timpul asamblarii PCB-ului pentru a garanta o performanță fiabilă și pentru a minimiza riscul de defecțiuni.

Care sunt modurile de eroare ale plăcilor de circuite imprimate?

Ce se află în centrul nefiabilității plăcilor de circuite imprimate?

The moduri de eșec de plăci de circuite imprimate cuprind un spectru larg de defecte și defecțiuni. Acestea includ defecte introduse în timpul asamblarii, componente arse, factori de mediu cum ar fi căldura și umiditatea, problemele de lipire și erori umane.

Fiecare dintre aceste moduri de defecțiune poate avea consecințe devastatoare, inclusiv funcționarea defectuoasă a componentelor, pierderea de date și blocarea sistemului.

Înțelegerea acestor moduri de defecțiune este vitală pentru proiectarea și fabricarea plăcilor de circuite imprimate fiabile.

Care sunt defectele comune ale PCB-ului?

În domeniul producției de plăci de circuite imprimate (PCB), defectele comune pot afecta foarte mult fiabilitatea produsului. Straturi nealiniate, scurtcircuite, iar semnalele încrucișate sunt defecte predominante care pot duce la defecțiunea PCB. Aceste defecte sunt adesea sensibile la descărcările electrostatice (ESD), care pot exacerba problema.

Asigurarea măsurilor de precauție adecvate, cum ar fi materiale sigure pentru ESD și personal instruit, poate atenua aceste defecte, rezultând PCB-uri de calitate superioară.

Care sunt două probleme frecvente la depanarea unei plăci de circuite?

La depanarea unei plăci de circuite, apar adesea două probleme generale: componente arse și probleme de lipire. Aceste probleme pot fi atribuite diverșilor factori, inclusiv căldură excesivă, distanță necorespunzătoare și defecțiunea componentelor. Lipitură contaminată și conexiuni defecte agravează și mai mult aceste probleme.

Identificarea și abordarea acestor probleme este esențială pentru rezolvarea defecțiunilor plăcii de circuite. Prin înțelegerea cauzelor fundamentale ale acestor probleme, se poate obține depanare și rezoluție eficientă, asigurând fiabilitatea și performanța plăcii de circuite.