Kegagalan papan litar bercetak (PCB) boleh dikaitkan dengan pelbagai faktor, termasuk lompang penyaduran, kelegaan kuprum yang tidak mencukupi, serpihan, dan masalah topeng pateri. Proses pembuatan yang lemah, kecacatan reka bentuk, dan faktor persekitaran seperti haba, habuk, dan lembapan juga boleh menyumbang kepada kegagalan PCB. Selain itu, perangkap asid, masalah pematerian, dan kecacatan pembuatan boleh berkompromi Kebolehpercayaan PCB. Memahami punca kegagalan PCB adalah penting untuk mereka bentuk dan mengeluarkan sistem elektronik yang boleh dipercayai. Dengan meneliti faktor-faktor ini, menjadi jelas bahawa pendekatan menyeluruh terhadap reka bentuk dan pembuatan PCB adalah penting untuk mencegah kegagalan dan memastikan prestasi terbaik.

Pengambilan Utama

- Lompang penyaduran, proses penyaduran yang lemah, dan pencemaran boleh menyebabkan sambungan tidak boleh dipercayai dan kegagalan PCB.

- Kelegaan kuprum yang tidak mencukupi dan kecacatan reka bentuk boleh menyebabkan litar pintas dan aliran arus yang tidak diingini.

- Serpihan, perangkap asid dan kecacatan pembuatan boleh menyebabkan litar pintas, kakisan dan kegagalan peranti.

- Masalah pematerian, seperti sambungan pateri sejuk dan masalah topeng pateri boleh menjejaskan sambungan dan jangka hayat PCB.

- Faktor persekitaran, termasuk haba, habuk dan lembapan, boleh merosot dan menyebabkan kegagalan PCB dari semasa ke semasa.

Lompang Penyaduran dan Sambungan Tidak Boleh Dipercayai

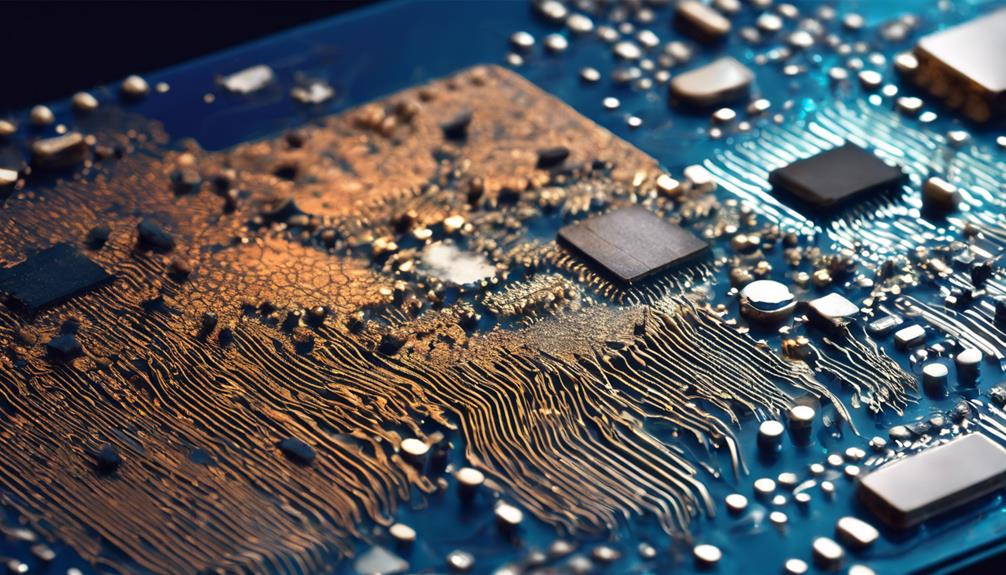

Lompang penyaduran, yang nyata sebagai ruang kosong dalam penyaduran kuprum pada papan litar bercetak, adalah penyebab biasa di belakang sambungan elektrik yang tidak boleh dipercayai dan kegagalan PCB seterusnya. Lompang ini boleh berlaku disebabkan oleh proses penyaduran yang lemah, lekatan yang tidak mencukupi, atau pencemaran semasa pembuatan, yang membawa kepada integriti penyaduran kuprum terjejas. Akibatnya, sambungan elektrik menjadi tidak boleh dipercayai, menyebabkan kehilangan isyarat, kegagalan terputus-putus, dan kerosakan PCB keseluruhan.

Untuk mengenalpasti lompang penyaduran, teknik diagnostik seperti analisis keratan mikro dan Pemeriksaan sinar-X sedang bekerja. Kaedah ini membolehkan pengeluar mengesan dan menangani lompang penyaduran, memastikan kefungsian dan kebolehpercayaan papan litar bercetak yang betul.

Dalam pembuatan PCB, adalah penting untuk dilaksanakan langkah kawalan kualiti untuk mengelakkan lompang penyaduran daripada berlaku di tempat pertama. Dengan berbuat demikian, pengeluar boleh meminimumkan risiko sambungan yang tidak boleh dipercayai dan kehilangan isyarat, akhirnya menghalang kegagalan PCB.

Kelegaan Kuprum dan Litar pintas

tidak mencukupi pelepasan tembaga, pertimbangan reka bentuk kritikal dalam pembuatan papan litar bercetak, boleh membawa akibat yang dahsyat, termasuk litar pintas yang boleh menyebabkan keseluruhan papan tidak berfungsi. Kelegaan tembaga merujuk kepada jarak minimum antara kesan kuprum atau komponen pada PCB. Jarak yang tidak mencukupi antara elemen ini boleh menyebabkan litar pintas, mengakibatkan aliran arus yang tidak diingini dan kegagalan yang berpotensi bencana.

betul reka bentuk PCB dan pertimbangan susun atur untuk pelepasan kuprum adalah penting untuk mengelakkan litar pintas. Melaksanakan peraturan reka bentuk untuk kelegaan tembaga boleh membantu mengelakkan litar pintas dan menjamin kebolehpercayaan papan litar bercetak. Litar pintas boleh merosakkan komponen, mengganggu aliran isyarat, dan akhirnya menjadikan PCB tidak berfungsi.

Untuk mengurangkan risiko ini, pereka bentuk mesti berhati-hati mempertimbangkan kelegaan tembaga dalam reka bentuk mereka, memastikan jarak yang mencukupi antara jejak tembaga dan komponen untuk mengelakkan aliran arus yang tidak diingini. Dengan mengikuti peraturan dan garis panduan reka bentuk yang ditetapkan, pereka bentuk PCB boleh meminimumkan risiko litar pintas dan menjamin operasi yang boleh dipercayai bagi papan litar bercetak mereka.

Serpihan dan Gangguan Elektrik

Memandangkan papan litar bercetak dihasilkan, serpihan kecil daripada bahan pengalir, dikenali sebagai sekerat, boleh ditinggalkan secara tidak sengaja, menimbulkan ancaman besar kepada kebolehpercayaan PCB. Kepingan ini boleh menyebabkan litar pintas dan mengganggu isyarat elektrik, membawa kepada tingkah laku yang tidak menentu dalam peranti elektronik. Gangguan elektrik yang dijana oleh serpihan boleh membawa akibat yang dahsyat, termasuk kerosakan dan kegagalan peranti.

Sliver adalah hasil sampingan biasa pembuatan PCB, dan kehadirannya boleh dikaitkan dengan tidak mencukupi proses kawalan kualiti. Semasa proses pembuatan, kepingan kecil bahan konduktif boleh terputus dan kekal di papan, menunggu untuk menyebabkan malapetaka.

Adalah penting untuk melaksanakan prosedur pemeriksaan dan ujian yang ketat untuk mengenal pasti dan menghapuskan serpihan pada PCB. Dengan berbuat demikian, pengilang boleh mengurangkan risiko kegagalan PCB dan mengekalkan kebolehpercayaan produk mereka. Langkah kawalan kualiti yang berkesan boleh membantu mengesan dan mengeluarkan serpihan, meminimumkan kemungkinan gangguan elektrik dan litar pintas.

Topeng Pateri Hilang dan Kerosakan Komponen

Selalunya, ketiadaan a topeng pateri boleh mendatangkan akibat yang meluas untuk kebolehpercayaan dan jangka hayat papan litar bercetak, yang akhirnya membawa kepada kegagalan pramatang. Topeng pateri yang hilang mendedahkan kesan tembaga kepada potensi litar pintas dan kakisan, menjejaskan PCB kekonduksian elektrik.

Selain itu, kekurangan a lapisan pelindung antara komponen dan alam sekitar meningkatkan risiko kerosakan komponen. Ini boleh berlaku kerana pendedahan kepada tekanan persekitaran, seperti kelembapan, haba dan bahan cemar.

Ketiadaan topeng pateri juga boleh menyebabkan perangkap asid, yang boleh menyebabkan kerosakan jangka panjang pada PCB. Selain itu, kekurangan topeng pateri antara pad boleh mengakibatkan sambungan pematerian yang lemah, mengurangkan kekonduksian elektrik keseluruhan PCB.

Penggunaan topeng pateri yang betul adalah penting untuk melindungi komponen dan memastikan jangka hayat PCB. Dengan mengabaikan langkah kritikal ini, pengeluar berisiko menjejaskan kebolehpercayaan dan prestasi PCB mereka, yang akhirnya membawa kepada kegagalan pramatang.

Perangkap Asid dan Risiko Kakisan

Di sebalik risiko yang berkaitan dengan topeng pateri yang hilang, satu lagi punca biasa kegagalan papan litar bercetak terletak pada pembentukan perangkap asid, yang boleh menyebabkan kakisan dan menjejaskan kebolehpercayaan daripada peranti elektronik.

Perangkap asid berlaku apabila etchant secara tidak sengaja terperangkap semasa proses pembuatan PCB, mewujudkan kawasan di mana kakisan boleh berlaku dari semasa ke semasa. Jika dibiarkan, perangkap asid ini boleh menyebabkan litar pintas dan kegagalan dalam peranti elektronik.

The risiko kakisan yang dikaitkan dengan perangkap asid boleh menjejaskan kefungsian dan jangka hayat komponen elektronik pada PCB. Kepada melindungi daripada risiko ini, reka bentuk dan proses pembuatan PCB yang betul adalah penting.

Pereka bentuk dan pengilang mesti mengambil langkah untuk mengelakkan perangkap asid daripada terbentuk, dan pemeriksaan dan penyelenggaraan yang kerap boleh membantu mengenal pasti dan menangani isu ini sebelum ia mengakibatkan Kegagalan PCB.

Tekanan Terma dan Kerosakan PCB

Tegasan terma adalah punca yang berleluasa dalam kegagalan papan litar bercetak (PCB). Ia boleh dikaitkan dengan turun naik suhu yang berlebihan dan suboptimum pemilihan bahan. Suhu melampau, khususnya, boleh mendatangkan malapetaka pada PCB, menyebabkan komponen tidak berfungsi atau gagal sama sekali.

Sambil kita meneroka perhubungan tegasan haba dan kerosakan PCB, kami akan mengkaji peranan kritikal pemilihan bahan dan keterlaluan suhu dalam mengurangkan isu yang berleluasa ini.

Keterlaluan Suhu

Dalam keadaan panas atau sejuk yang melampau, papan litar bercetak terdedah kepada tegasan haba, pemangkin utama untuk kerosakan dan kegagalan PCB.

Suhu yang melampau boleh menyebabkan tekanan haba, menyebabkan komponen mengembang dan menguncup pada kadar yang berbeza, mengakibatkan sambungan pateri yang lemah dan peningkatan kemungkinan kegagalan.

Berat kuprum dan penyaduran yang betul memainkan peranan penting dalam mengurangkan tekanan haba pada komponen PCB, memastikan prestasi yang boleh dipercayai.

Komponen yang terbakar pada PCB adalah tanda mudah dikenal pasti isu berkaitan tekanan terma, yang boleh membawa bencana kepada aplikasi berprestasi tinggi.

Berkesan pelesapan haba adalah penting untuk mengurangkan tekanan haba dan mengelakkan kegagalan.

Dengan memahami kesan daripada suhu melampau pada PCB, pereka bentuk dan pengilang boleh mengambil langkah proaktif untuk memastikan kebolehpercayaan dan jangka hayat produk mereka.

Ralat Pemilihan Bahan

Pertimbangan yang tidak mencukupi bagi sifat bahan semasa fasa reka bentuk boleh menyebabkan ketidakpadanan dalam kadar pengembangan haba, memburukkan lagi tekanan haba dan meningkatkan kemungkinan kerosakan PCB. Ralat pemilihan bahan boleh mengakibatkan tegasan haba, yang membawa kepada pincang tugas dan kegagalan dalam papan litar bercetak. Tegasan ini boleh melemahkan sendi pateri, menyebabkan ia gagal sebelum waktunya.

| Harta Bahan | Kadar Pengembangan Terma | Akibat Ketidakpadanan |

|---|---|---|

| Tembaga | 16.5 ppm/K | Sambungan pateri yang lemah |

| FR4 | 12-14 ppm/K | Tekanan terma dan kerosakan PCB |

| pateri | 21-25 ppm/K | Sendi retak atau patah |

| Penyaduran | 10-15 ppm/K | Mengurangkan jangka hayat dan kebolehpercayaan |

PCB berprestasi tinggi memerlukan pelesapan haba yang berkesan untuk mengurangkan kesan tegasan haba. Masalah berat kuprum dan penyaduran yang tidak betul boleh memburukkan lagi tekanan haba, yang membawa kepada komponen terbakar dan kerosakan PCB. Dengan memahami kadar pengembangan bahan dan akibatnya, pereka boleh membuat keputusan termaklum untuk meminimumkan tekanan haba dan menjamin prestasi PCB yang boleh dipercayai.

Pematerian yang Lemah dan Kegagalan Bersama

Kegagalan pematerian dan sambungan yang lemah boleh menyebabkan kerosakan dan kegagalan Papan Litar Bercetak (PCB).

Sambungan pateri sejuk, terbentuk kerana aliran pateri yang tidak mencukupi, adalah isu biasa yang boleh menjejaskan integriti sambungan pada PCB.

Aliran pateri yang tidak mencukupi boleh mengakibatkan sambungan lemah, meningkatkan kemungkinan kegagalan PCB.

Borang Sendi Pateri Sejuk

Haba yang tidak mencukupi atau teknik pematerian yang tidak betul boleh menyebabkan pateri membentuk ikatan yang lemah dengan komponen, mengakibatkan sambungan pateri sejuk yang menjejaskan kebolehpercayaan papan litar bercetak.

Sambungan pateri sejuk adalah isu biasa dalam pembuatan PCB, yang membawa kepada sambungan elektrik terputus-putus, kegagalan litar dan kerosakan keseluruhan. Penyebab utama sambungan pateri sejuk adalah haba yang tidak mencukupi semasa pematerian dan teknik yang tidak betul, mengakibatkan sambungan lemah.

| Punca | Kesan |

|---|---|

| Haba yang tidak mencukupi | Sendi lemah, sambungan terputus-putus |

| Teknik yang tidak betul | Sambungan pateri sejuk, kegagalan litar |

| Latihan yang tidak mencukupi | Kerosakan PCB, masalah kebolehpercayaan |

Untuk mengenal pasti sambungan pateri sejuk, pemeriksaan visual dan ujian dengan multimeter boleh membantu mengesan isu untuk pembaikan. Adalah penting untuk menggunakan teknik pematerian, peralatan dan latihan yang betul untuk mencegah sambungan pateri sejuk dan memastikan prestasi PCB yang boleh dipercayai. Dengan memahami punca dan kesan sambungan pateri sejuk, pengeluar boleh mengambil langkah proaktif untuk mencegah kecacatan ini dan mengekalkan kualiti papan litar bercetak mereka.

Aliran Pateri Tidak Mencukupi

Semasa proses pematerian, aliran pateri boleh terjejas, membawa kepada sendi lemah dan potensi kegagalan papan litar, seterusnya menekankan kepentingan teknik pematerian yang betul.

Aliran pateri yang tidak mencukupi boleh mengakibatkan sambungan lemah, terdedah kepada keretakan dan pecah akibat tekanan, menyebabkan sambungan elektrik terputus-putus dan kerosakan sistem. Aliran pateri yang tidak mencukupi juga boleh menyebabkan sambungan pateri sejuk, yang terkenal tidak boleh dipercayai dan terdedah kepada kegagalan.

Untuk mengurangkan risiko ini, adalah penting untuk menggunakan teknik pematerian yang betul, memastikan aliran pateri mencukupi dan sambungan yang kuat dan boleh dipercayai pada papan litar bercetak (PCB).

Langkah kawalan kualiti semasa proses pematerian adalah penting untuk mengelakkan aliran pateri yang tidak mencukupi dan kemungkinan kegagalan papan. Dengan melaksanakan secara ketat langkah kawalan kualiti, pengeluar boleh meminimumkan risiko aliran pateri yang tidak mencukupi dan memastikan pengeluaran PCB yang berkualiti tinggi dan boleh dipercayai.

Kecacatan Pembuatan dan Kegagalan PCB

Kecacatan pembuatan, yang bertanggungjawab untuk kebanyakan kegagalan papan litar bercetak semasa proses pemasangan, boleh nyata dalam pelbagai bentuk, termasuk lapisan tidak sejajar, litar pintas dan isyarat bersilang. Kecacatan ini boleh membawa kepada kegagalan bencana, menyebabkan PCB tidak dapat digunakan. Untuk mengurangkan isu ini, adalah penting untuk melaksanakan langkah kawalan kualiti yang teguh semasa proses fabrikasi dan pembuatan.

| Isu Pembuatan | Penerangan | Kesan pada PCB |

|---|---|---|

| Lapisan tidak sejajar | Lapisan PCB tidak dijajarkan dengan betul, membawa kepada litar pintas | Kegagalan PCB, mengurangkan prestasi |

| litar pintas | Sambungan yang tidak diingini antara komponen PCB | Kegagalan PCB, mengurangkan prestasi |

| Isyarat bersilang | Isyarat dihantar antara komponen yang salah | Kegagalan PCB, mengurangkan prestasi |

| pateri tercemar | Kekotoran dalam pateri, menjejaskan kualiti sendi | Kegagalan PCB, mengurangkan kebolehpercayaan |

| Teknik pematerian yang tidak betul | Kaedah pematerian yang tidak betul, membawa kepada sambungan yang lemah | Kegagalan PCB, mengurangkan kebolehpercayaan |

Ujian dan pemeriksaan PCB yang betul semasa proses pemasangan boleh membantu mengenal pasti dan membetulkan isu pembuatan ini, memastikan pengeluaran PCB berkualiti tinggi. Dengan menangani kecacatan ini, pengeluar boleh meminimumkan kegagalan PCB dan menjamin prestasi yang boleh dipercayai.

Faktor Persekitaran dan Kemerosotan PCB

Oleh kerana papan litar bercetak sememangnya mudah terdedah kepada tekanan alam sekitar, pendedahan kepada haba, habuk, dan kelembapan boleh menyebabkan degradasi dan potensi kegagalan.

Faktor persekitaran, seperti suhu yang melampau, boleh mempercepatkan degradasi PCB, menyebabkan tegasan haba dan potensi kegagalan komponen.

Serpihan asing seperti habuk, rambut, cecair dan gentian boleh menyebabkan terlalu panas dan merendahkan prestasi PCB dari semasa ke semasa.

Untuk mengurangkan risiko ini, persekitaran pembuatan terkawal iklim disyorkan untuk mengekalkan tahap kelembapan yang selamat dan mencegah faktor persekitaran daripada menjejaskan PCB.

Kesan tidak sengaja, lebihan kuasa, lonjakan dan nyahcas elektrostatik (ESD) boleh menyumbang kepada Kegagalan PCB.

Pengumpulan faktor persekitaran ini boleh menyebabkan kemerosotan PCB, akhirnya mengakibatkan kegagalan.

Adalah penting untuk mengambil kira faktor persekitaran ini semasa proses reka bentuk dan pembuatan untuk memastikan kebolehpercayaan dan jangka hayat papan litar bercetak.

Kepincangan Reka Bentuk dan Ketidakcekapan PCB

Inheren kecacatan reka bentuk dan ketidakcekapan boleh menjejaskan kebolehpercayaan dan prestasi papan litar bercetak, yang membawa kepada kegagalan atau kerosakan pramatang.

Kepincangan reka bentuk PCB, seperti lompang penyaduran dan kelegaan kuprum-ke-tepi yang tidak mencukupi, boleh membawa kepada kegagalan papan litar. Selain itu, topeng pateri hilang antara pad dan perangkap asid adalah ketidakcekapan reka bentuk biasa yang boleh menjejaskan prestasi PCB.

Perlindungan yang tidak mencukupi daripada gangguan elektromagnet akibat kesilapan reka bentuk boleh menyebabkan kerosakan PCB. Perancangan susun atur yang tidak betul dan kesilapan pematerian akibat daripada kecacatan reka bentuk juga boleh menyumbang kepada kegagalan PCB.

Untuk mengurangkan isu ini, adalah penting untuk menggunakan perisian Reka Bentuk Untuk Pembuatan (DFM) dan ujian prototaip untuk mengenal pasti dan membetulkan kecacatan reka bentuk dalam PCB. Dengan berbuat demikian, pengilang boleh memastikan bahawa PCB mereka memenuhi piawaian yang diperlukan, meminimumkan risiko kegagalan dan memastikan prestasi cekap.

Soalan Lazim

Apakah Punca Utama Kegagalan PCB?

Penyebab utama kegagalan papan litar bercetak (PCB) ialah kecacatan diperkenalkan semasa proses pemasangan.

Kecacatan ini boleh nyata dalam pelbagai bentuk, termasuk lapisan tidak sejajar, litar pintas dan isyarat bersilang.

Kepincangan sedemikian boleh membawa kepada kegagalan bencana, menekankan kepentingan langkah kawalan kualiti semasa pemasangan PCB untuk menjamin prestasi yang boleh dipercayai dan meminimumkan risiko kerosakan.

Apakah Mod Kegagalan Papan Litar Bercetak?

Apakah yang ada di tengah-tengah ketidakbolehpercayaan papan litar bercetak?

The mod kegagalan daripada papan litar bercetak merangkumi spektrum kecacatan dan kerosakan yang luas. Ini termasuk kecacatan yang diperkenalkan semasa pemasangan, komponen terbakar, faktor persekitaran seperti haba dan kelembapan, isu pematerian, dan kesilapan manusia.

Setiap mod kegagalan ini boleh membawa akibat yang dahsyat, termasuk kerosakan komponen, kehilangan data dan ranap sistem.

Memahami mod kegagalan ini adalah penting untuk mereka bentuk dan mengeluarkan papan litar bercetak yang boleh dipercayai.

Apakah Kecacatan Biasa pada Pcb?

Dalam domain pembuatan papan litar bercetak (PCB), kecacatan biasa boleh menjejaskan kebolehpercayaan produk. Lapisan tidak sejajar, litar pintas, dan isyarat berpalang adalah kecacatan lazim yang boleh menyebabkan kegagalan PCB. Kecacatan ini selalunya sensitif kepada nyahcas elektrostatik (ESD), yang boleh memburukkan lagi isu ini.

Memastikan langkah berjaga-jaga yang betul, seperti bahan selamat ESD dan kakitangan terlatih, boleh mengurangkan kecacatan ini, menghasilkan PCB yang lebih berkualiti.

Apakah Dua Masalah Biasa Apabila Menyelesaikan Masalah Papan Litar?

Apabila menyelesaikan masalah papan litar, dua masalah berleluasa sering muncul: komponen terbakar dan isu pematerian. Isu ini boleh dikaitkan dengan pelbagai faktor, termasuk haba yang berlebihan, jarak yang tidak betul dan kegagalan komponen. pateri tercemar dan sambungan yang rosak memburukkan lagi masalah ini.

Mengenal pasti dan menangani isu ini adalah penting untuk menyelesaikan kegagalan papan litar. Dengan memahami punca masalah ini, penyelesaian masalah dan penyelesaian yang berkesan boleh dicapai, memastikan kebolehpercayaan dan prestasi papan litar.