Panduan langkah demi langkah untuk pembuatan dan ujian PCB melibatkan proses yang teliti yang menjamin papan litar bercetak berkualiti tinggi. Mereka bentuk PCB melibatkan penciptaan skema terperinci, penempatan komponen, dan penghalaan isyarat. Pemprosesan lapisan dalam, penggerudian dan deburring mengikut, memerlukan ketepatan yang tepat. Seterusnya, laminasi, penyaduran tembaga, dan etsa berlaku, diikuti dengan pemprosesan lapisan luar, aplikasi topeng pateri, dan percetakan skrin sutera. Peringkat akhir termasuk ujian kebolehpercayaan elektrik, kawalan kualiti, dan pembungkusan. Setiap langkah adalah penting untuk menghasilkan PCB yang boleh dipercayai, cekap dan berprestasi tinggi. Semasa kami meneroka setiap peringkat, selok-belok pembuatan dan ujian PCB menjadi jelas, mendedahkan ketepatan dan kepakaran yang terlibat dalam mencipta komponen elektronik yang kompleks ini.

Pengambilan Utama

- Reka bentuk PCB melibatkan mencipta skema terperinci, meletakkan komponen, dan mempertimbangkan penghalaan isyarat dan pengurusan terma untuk prestasi optimum.

- Pemprosesan lapisan dalam melibatkan pencetakan fail reka bentuk pada filem, yang kemudiannya disimpan untuk rujukan dan replikasi masa hadapan, memastikan kefungsian PCB yang tepat.

- Penggerudian dan deburring adalah langkah penting yang memerlukan pemilihan bit gerudi yang tepat dan langkah kawalan kualiti untuk mengelakkan kemerosotan ketepatan.

- Penyaduran elektrik dan etsa masing-masing membolehkan corak litar rumit dan corak litar tepat, yang penting untuk kefungsian dan kebolehpercayaan PCB.

- Ujian yang ketat dan langkah kawalan kualiti, termasuk ujian kebolehpercayaan elektrik dan ujian kawalan kualiti, memastikan PCB memenuhi spesifikasi reka bentuk dan boleh dipercayai.

Mereka bentuk PCB

Reka bentuk papan litar bercetak (PCB) bermula dengan penciptaan a skematik terperinci, yang berfungsi sebagai asas untuk keseluruhan proses pembuatan PCB. Langkah penting ini melibatkan penentuan komponen litar, sambungan dan seni bina keseluruhan.

Proses reka bentuk PCB adalah usaha yang teliti dan tepat, memerlukan pertimbangan yang teliti terhadap faktor-faktor seperti penempatan komponen, penghalaan isyarat, dan pengurusan haba.

Untuk memudahkan proses reka bentuk, perisian khusus seperti Altium dan Eagle biasanya digunakan. Alat perisian reka bentuk ini membolehkan penciptaan susun atur PCB yang tepat, memastikan setiap komponen diletakkan dan disambungkan dengan tepat.

Aspek kritikal dalam proses reka bentuk ialah penciptaan a netlist, yang memberikan setiap pad jaring khusus untuk penghalaan isyarat. Dengan mengoptimumkan reka bentuk PCB dengan teliti, pengilang boleh menjamin penempatan komponen yang betul, sambung sambungan, dan kefungsian keseluruhan.

PCB yang direka dengan baik adalah penting untuk prestasi puncak, kebolehpercayaan dan kecekapan.

Mencetak Lapisan Dalam

Pencetakan lapisan dalam ialah proses teliti yang melibatkan menterjemah fail reka bentuk ke dalam filem yang tepat, yang mewakili surih dan litar tembaga dengan tepat yang akan menentukan seni bina PCB. Langkah kritikal ini menjamin susun atur dan sambungan PCB yang betul, akhirnya memberi kesan kepada fungsi dan prestasinya.

| Jenis Lapisan | Warna Dakwat | Tujuan |

|---|---|---|

| Lapisan dalam | Jelas | Pembiakan tepat kesan tembaga |

| Lapisan dalam | Hitam | Pengeluaran semula litar yang tepat |

| Filem Rujukan | Jelas | Storan untuk replikasi masa hadapan |

| Filem Rujukan | Hitam | Storan untuk replikasi masa hadapan |

Filem yang dicipta semasa langkah ini disimpan untuk rujukan dan replikasi masa hadapan dalam proses pembuatan PCB. Pencetakan lapisan dalam yang tepat adalah penting untuk melindungi fungsi dan prestasi PCB akhir. Sebarang ketidaktepatan atau kecacatan dalam proses pencetakan boleh menyebabkan PCB rosak atau tidak berfungsi. Oleh itu, adalah penting untuk mengekalkan standard kawalan kualiti yang tinggi semasa proses pencetakan lapisan dalam untuk menjamin pengeluaran PCB yang boleh dipercayai dan cekap.

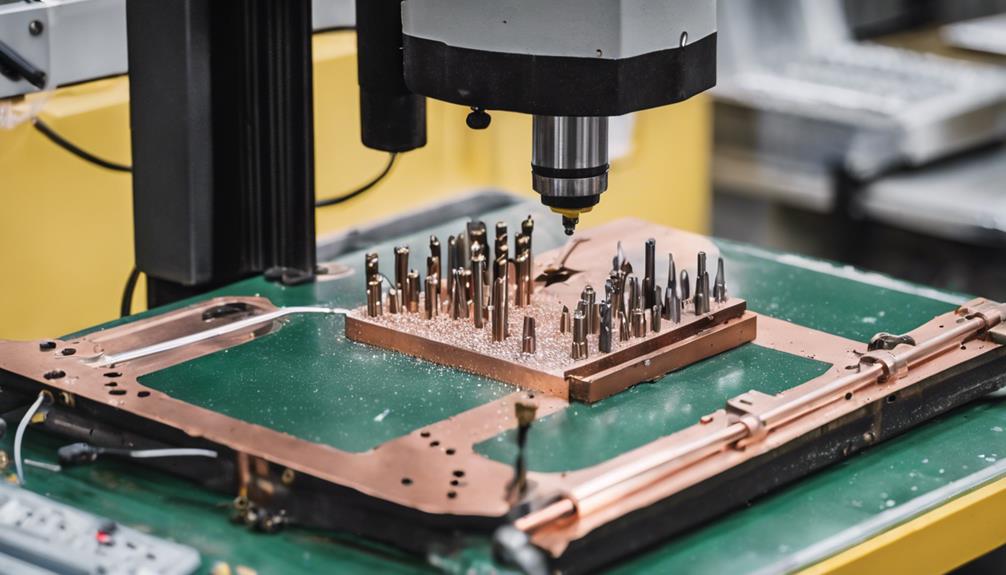

Penggerudian dan Penyahburan

Dalam peringkat penggerudian dan deburring pembuatan PCB, pemilihan mata gerudi dan kawalan kualiti lubang adalah faktor kritikal yang memberi kesan besar kepada prestasi keseluruhan papan litar bercetak.

Jenis mata gerudi yang dipilih boleh mempengaruhi ketepatan penempatan lubang, saiz, dan kemasan permukaan, manakala langkah kawalan kualiti lubang menjamin bahawa lubang yang digerudi memenuhi spesifikasi yang diperlukan.

Pemilihan Mata Gerudi

Semasa proses pembuatan PCB, pemilihan mata gerudi yang sesuai adalah penting, kerana ia secara langsung memberi kesan kepada ketepatan dan kualiti produk akhir. Bit gerudi PCB karbida pepejal adalah pilihan utama kerana ketahanan dan ketepatannya. Mata gerudi khusus ini direka bentuk dengan nisbah aspek yang tinggi untuk menghalang burr dan menjamin dinding lubang bersih.

| Ciri Mata Gerudi | Penerangan |

|---|---|

| bahan | Karbida pepejal untuk ketahanan dan ketepatan |

| Nisbah aspek | Tinggi untuk mengelakkan burr dan menjamin dinding lubang bersih |

| Julat Saiz | 0.1mm hingga 6mm untuk pelbagai keperluan lubang |

| Reka Bentuk Seruling | Memudahkan penyingkiran cip untuk ketepatan |

| Deburring | Penting untuk membuang tepi tajam dan duri |

Reka bentuk seruling bagi bit gerudi PCB adalah penting untuk penyingkiran cip semasa proses penggerudian, memastikan ketepatan dan ketepatan. Selain itu, alat deburring diperlukan untuk menghapuskan sebarang tepi tajam atau burr yang boleh menjejaskan kefungsian PCB. Dengan memilih mata gerudi yang betul, pengeluar boleh mendapatkan lubang berkualiti tinggi dan mengelakkan kecacatan pada produk akhir.

Kawalan Kualiti Lubang

Untuk menjamin kebolehpercayaan dan prestasi papan litar bercetak, langkah kawalan kualiti lubang yang ketat dilaksanakan untuk meneliti setiap aspek proses penggerudian dan deburring. The proses penggerudian dalam pembuatan PCB melibatkan mencipta lubang untuk penempatan komponen dengan ketepatan, dan sebarang kecacatan boleh menjejaskan keseluruhan papan.

Untuk menjamin kualiti lubang terkemuka, pengeluar mesti melaksanakan langkah kawalan kualiti yang ketat, termasuk:

- Memantau kehausan mata gerudi untuk mengelakkan kemerosotan ketepatan lubang

- Mengesahkan ketepatan penjajaran untuk memastikan penempatan lubang yang tepat

- Memeriksa konsistensi saiz lubang untuk menjamin keseragaman

Teknik deburring yang betul juga penting untuk menanggalkan tepi tajam di sekeliling lubang yang digerudi, mencegah kerosakan pada komponen dan memastikan permukaan lubang licin untuk pemasukan komponen yang selamat.

Laminasi dan Penekanan

Dalam peringkat laminasi dan menekan pembuatan PCB, yang konfigurasi timbunan lapisan memainkan peranan penting dalam menentukan struktur akhir lembaga.

The aplikasi kerajang tembaga proses, yang melibatkan penggunaan kerajang tembaga pada lapisan prepreg, juga merupakan aspek penting dalam peringkat ini.

Konfigurasi Timbunan Lapisan

Apa yang membentuk reka bentuk yang baik konfigurasi timbunan lapisan, dan bagaimanakah susunan khusus lapisan kuprum, prepreg, dan bahan substrat memberi kesan kepada prestasi keseluruhan PCB?

Konfigurasi tindanan lapisan yang direka dengan baik adalah penting untuk mencapai kecemerlangan Prestasi PCB. Ia melibatkan penentuan susunan dan susunan lapisan tembaga, prepreg, dan bahan substrat untuk bertemu keperluan reka bentuk tertentu.

Konfigurasi tindanan lapisan memberi kesan secara langsung kepada sifat elektrik dan mekanikal daripada PCB, menjejaskan integriti isyarat, kawalan impedans, dan pengurusan haba. Reka bentuk PCB yang berbeza memerlukan konfigurasi tindanan lapisan khusus untuk memenuhi keperluan prestasi.

Konfigurasi tindanan lapisan yang betul memastikan integriti isyarat optimum dan kawalan impedans. Ia membolehkan pengurusan haba yang berkesan dan mengurangkan risiko terlalu panas. Konfigurasi tindanan lapisan yang direka dengan baik meningkatkan kebolehpercayaan keseluruhan dan prestasi PCB.

Dalam proses menekan, lapisan yang disusun dengan teliti dilaminasi bersama untuk membentuk satu unit yang bersatu. Proses ini memerlukan ketepatan dan perhatian terhadap perincian untuk memastikan lapisan diselaraskan dan diikat dengan betul.

Konfigurasi tindanan lapisan yang direka dengan baik adalah penting untuk menghasilkan PCB berkualiti tinggi yang memenuhi standard prestasi yang diperlukan.

Aplikasi Kerajang Tembaga

Bagaimanakah penggunaan tepat kerajang kuprum, yang melibatkan laminasi dan tekanan, memberi kesan kepada pembentukan laluan konduktif yang boleh dipercayai dalam PCB? Jawapannya terletak pada kepentingan ikatan antara kerajang tembaga dan substrat. Aplikasi kerajang kuprum melibatkan melaminakan kepingan kuprum ke substrat menggunakan haba dan tekanan, memastikan ikatan yang kuat untuk kekonduksian yang cekap. Menekan kerajang kuprum pada substrat adalah penting untuk mencipta laluan konduktif dalam PCB.

| Parameter | Nilai terbaik | Kesan terhadap Kekonduksian |

|---|---|---|

| Suhu Laminasi | 180°C – 200°C | Memastikan ikatan substrat yang teguh |

| Tekanan Menekan | 100 – 150 psi | Mencegah delaminasi dan menjamin kekonduksian |

| Ketebalan Kerajang Tembaga | 18 μm – 35 μm | Menjejaskan integriti dan kekonduksian isyarat |

| Bahan Substrat | FR4, FR5 atau High-Tg | Mempengaruhi rintangan haba dan ketahanan |

| Masa Ikatan | 30 minit – 1 jam | Mempengaruhi kekuatan ikatan substrat |

Teknik laminasi dan penekanan yang betul menghalang penembusan dan memastikan keutuhan kesan tembaga. Kualiti aplikasi kerajang kuprum memberi kesan ketara kepada prestasi keseluruhan dan kebolehpercayaan PCB. Dengan mengawal parameter ini, pengeluar boleh menjamin pembentukan laluan konduktif yang boleh dipercayai, akhirnya membawa kepada PCB berkualiti tinggi.

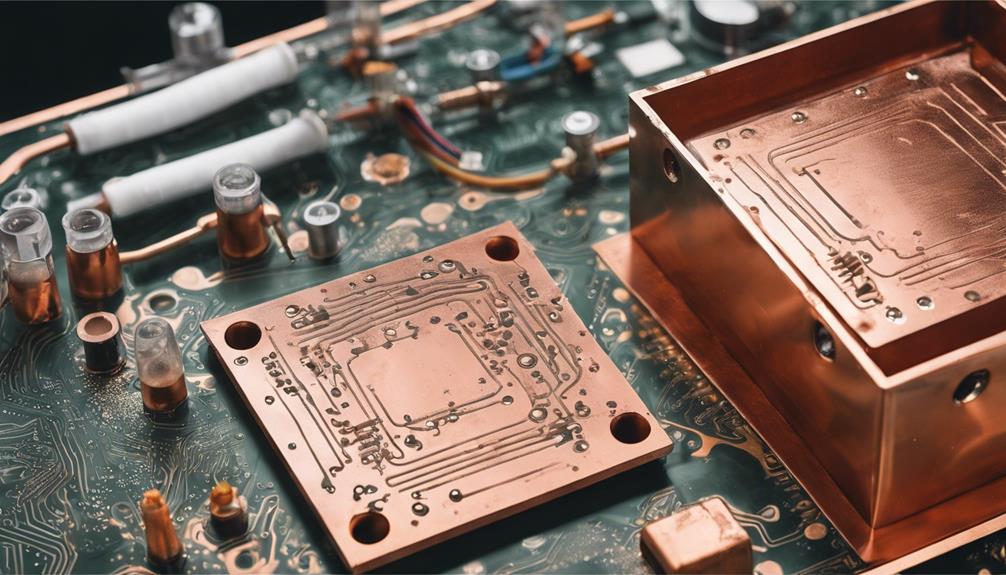

Penyaduran Tembaga dan Goresan

Semasa proses pembuatan PCB, langkah kritikal melibatkan mendepositkan lapisan nipis tembaga ke substrat melalui penyaduran elektrik atau penyaduran tanpa elektro, satu proses yang dikenali sebagai penyaduran tembaga. Proses ini membantu mencipta sambungan elektrik dan laluan pada PCB. Lapisan nipis tembaga adalah penting untuk kefungsian dan kebolehpercayaan PCB.

Penyaduran kuprum membolehkan penciptaan corak litar yang rumit pada permukaan PCB.

Goresan kimia digunakan untuk mengeluarkan lebihan kuprum, meninggalkan kesan kuprum yang diingini.

Teknik etsa yang tepat adalah penting untuk menjamin corak litar yang tepat pada PCB.

Teknik penyaduran kuprum dan etsa merupakan komponen penting dalam proses pembuatan PCB. Lapisan nipis tembaga yang disimpan semasa penyaduran membolehkan penciptaan corak litar kompleks, manakala goresan kimia memastikan bahawa hanya kesan tembaga yang dikehendaki kekal. Ketepatan teknik ini secara langsung memberi kesan kepada kefungsian dan kebolehpercayaan produk PCB akhir.

Pengimejan Lapisan Luar

Pengimejan lapisan luar, peringkat kritikal dalam proses pembuatan PCB, melibatkan pemindahan tepat reka bentuk PCB ke lapisan tembaga luar, memanfaatkan filem yang dicipta semasa pengimejan lapisan dalam untuk menjamin replikasi yang tepat bagi corak litar.

Proses ini penting untuk memastikan kesetiaan PCB sambungan elektrik. semasa pengimejan lapisan luar, Pendedahan cahaya UV digunakan untuk menentukan kesan dan pad pada lapisan luar. Filem yang dicipta semasa pengimejan lapisan dalam berfungsi sebagai templat, membolehkan penjajaran tepat komponen lapisan luar.

Penjajaran yang betul adalah perlu untuk memastikan penempatan komponen yang tepat, kerana salah penjajaran boleh membawa kepada PCB yang rosak. Dengan memindahkan reka bentuk PCB dengan tepat ke lapisan tembaga luar, pengimejan lapisan luar memainkan peranan penting dalam memastikan kebolehpercayaan dan kefungsian produk PCB akhir.

Melalui pendedahan dan penjajaran cahaya UV yang tepat, pengimejan lapisan luar membolehkan penciptaan PCB berkualiti tinggi yang memenuhi permintaan peranti elektronik moden.

Aplikasi Topeng Solder

Dengan pemindahan tepat reka bentuk PCB ke lapisan tembaga luar selesai, perhatian beralih kepada penggunaan topeng pateri, proses kritikal yang menyekat aliran pateri ke kawasan tertentu, memastikan sambungan yang boleh dipercayai dan mencegah litar pintas. Proses ini penting untuk Kebolehpercayaan PCB, kerana ia menghalang pengoksidaan dan kerosakan alam sekitar pada kesan tembaga di bawahnya.

The proses permohonan topeng pateri melibatkan pelbagai kaedah, antaranya Cecair Epoksi, Boleh Diimej Foto Cecair dan Boleh Diimej Foto Filem Kering, dipilih berdasarkan keperluan reka bentuk.

Teknologi pencetakan inkjet menawarkan resolusi yang lebih baik dan kawalan ketebalan terpilih untuk penggunaan tepat topeng pateri. The proses pengawetan, yang melibatkan rawatan suhu tinggi, memastikan lekatan yang baik topeng pateri pada permukaan PCB, meningkatkan ketahanan dan perlindungannya.

- Kaedah penggunaan topeng pateri termasuk Cecair Epoksi, Boleh Diimej Foto Cecair dan Boleh Diimej Foto Filem Kering.

- Teknologi percetakan inkjet menyediakan resolusi yang lebih baik dan kawalan ketebalan terpilih.

- Mengawetkan topeng pateri pada suhu tinggi memastikan baik melekat pada permukaan PCB.

Percetakan dan Kemasan Silkscreen

Ketepatan adalah terpenting dalam percetakan skrin sutera, proses kritikal yang menambahkan maklumat penting pada PCB, memudahkan pengenalan dan pemasangan komponen yang mudah. Proses ini penting untuk menjamin penempatan komponen yang tepat semasa pemasangan dan pembaikan PCB. Lapisan silkscreen digunakan selepas penggunaan topeng pateri untuk memastikan penglihatan yang jelas. Penggunaan lapisan dakwat putih memberikan kontras terhadap warna asas PCB, menjadikannya lebih mudah dibaca.

Percetakan silkscreen bertanggungjawab untuk menambah penunjuk komponen, logo dan maklumat pengenalan lain pada PCB. Maklumat ini penting untuk mengenal pasti komponen dan memastikan pemasangan yang betul.

| Faedah Cetakan Silkscreen | Penerangan | Kepentingan |

|---|---|---|

| Pengenalan Komponen | Membolehkan pengecaman mudah komponen | Kritikal untuk pemasangan dan pembaikan |

| Penempatan Tepat | Memudahkan penempatan komponen yang tepat | Memastikan pemasangan dan fungsi yang betul |

| Kontras Visual | Memberi penglihatan yang jelas terhadap warna asas PCB | Meningkatkan kebolehbacaan |

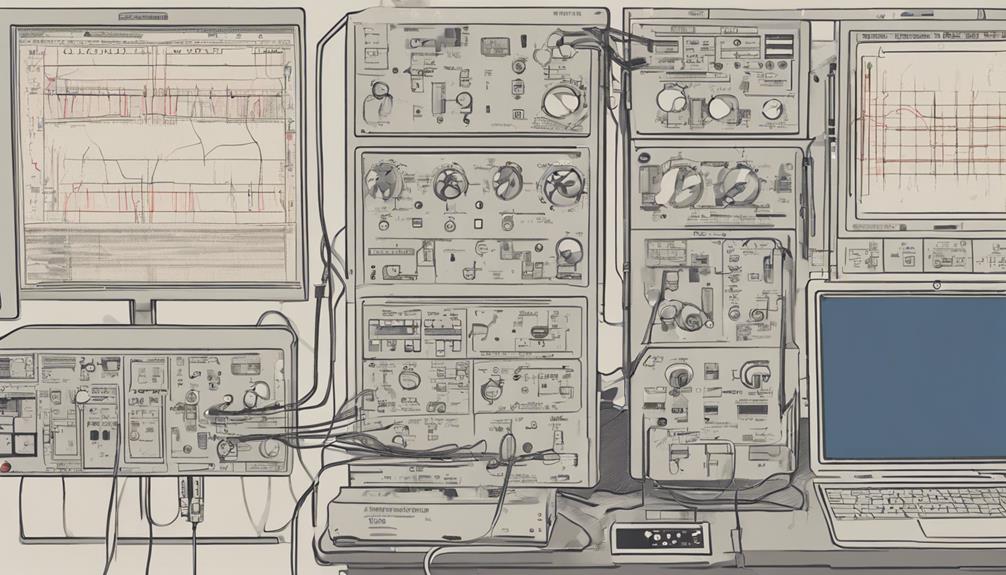

Ujian Kebolehpercayaan Elektrik

Ujian kebolehpercayaan elektrik melibatkan pelbagai penilaian untuk dijamin PCB memenuhi piawaian prestasi. Antaranya, Ujian Tegasan Voltan dan Simulasi Alam Sekitar adalah komponen penting.

Ujian Tegasan Voltan meletakkan PCB kepada turun naik voltan terkawal untuk mengenal pasti potensi kelemahan. Simulasi Alam Sekitar mereplikasi keadaan operasi dunia sebenar untuk mengukur daya tahan papan.

Ujian Tegasan Voltan

Ujian tegasan voltan adalah komponen penting bagi ujian kebolehpercayaan elektrik. Ia mensimulasikan keadaan operasi yang melampau untuk menilai keupayaan PCB untuk bertahan tahap voltan tinggi dan mengenal pasti potensi kelemahan dalam penebat, komponen dan prestasi keseluruhan.

semasa ujian tegangan voltan, PCB tertakluk kepada tahap voltan tinggi untuk menilai kebolehpercayaan dan ketahanannya dalam keadaan yang melampau. Ujian ini penting untuk memastikan kebolehpercayaan dan ketahanan PCB dalam keadaan operasi dunia sebenar.

Proses ini membantu dalam mengenal pasti kemungkinan litar pintas, kerosakan atau kegagalan penebat dalam PCB di bawah keadaan voltan yang melampau. Ia juga menyediakan data berharga untuk menambah baik reka bentuk PCB, proses pembuatan dan kualiti produk keseluruhan.

Akhirnya, ujian tegasan voltan meningkatkan kebolehpercayaan dan prestasi keseluruhan PCB dalam pelbagai aplikasi.

Simulasi Alam Sekitar

Di luar ujian tegangan voltan, yang menilai keupayaan PCB untuk menahan tahap voltan tinggi, ujian simulasi alam sekitar digunakan untuk menilai prestasi dan kebolehpercayaan PCB di bawah pelbagai, keadaan persekitaran yang keras. Ujian jenis ini adalah penting dalam pengeluaran PCB, kerana ia membantu mengenal pasti potensi kelemahan dalam reka bentuk dan proses pembuatan.

Ujian simulasi alam sekitar melibatkan meletakkan PCB kepada keadaan melampau seperti suhu, kelembapan dan getaran, meniru senario dunia sebenar. Ujian penuaan dipercepatkan dijalankan untuk meramalkan jangka hayat dan prestasi PCB dari semasa ke semasa, menjamin bahawa produk akhir memenuhi piawaian industri.

Pematuhan piawaian seperti IPC-9592 memastikan bahawa PCB memenuhi keperluan kebolehpercayaan. Dengan mensimulasikan tekanan persekitaran, pengeluar boleh mengenal pasti dan menangani kemungkinan kerosakan, memastikan produk akhir boleh dipercayai dan cekap.

Ujian alam sekitar adalah langkah kritikal dalam proses pembuatan PCB, membolehkan pengeluar memperhalusi reka bentuk dan kaedah pengeluaran mereka untuk menghasilkan berkualiti tinggi, PCB yang boleh dipercayai.

Pemeriksaan Akhir dan Pembungkusan

Semasa peringkat akhir pembuatan PCB, pemeriksaan teliti dijalankan untuk menjamin bahawa papan litar bercetak memenuhi piawaian dan spesifikasi pelanggan yang diperlukan. ini pemeriksaan terakhir melibatkan pemeriksaan visual untuk kecacatan, liputan topeng pateri, dan penempatan komponen. Sebarang percanggahan yang ditemui semasa proses ini boleh menyebabkan kerja semula atau penolakan daripada PCB.

- Pemeriksaan akhir memastikan pematuhan dengan piawaian industri dan spesifikasi pelanggan

- Pemeriksaan visual dijalankan untuk kecacatan, liputan topeng pateri dan penempatan komponen

- Sebarang percanggahan boleh menyebabkan kerja semula atau penolakan PCB

Setelah PCB telah lulus pemeriksaan akhir, ia dibungkus dengan bahan pelindung untuk mengelakkan kerosakan semasa penghantaran. Dokumentasi yang betul dan sijil disertakan dalam pembungkusan untuk kebolehkesanan dan pematuhan. Ini memastikan bahawa PCB dihantar kepada pelanggan dalam keadaan bersih, memenuhi spesifikasi dan keperluan mereka.

Peringkat pemeriksaan dan pembungkusan terakhir adalah penting dalam menjamin kualiti dan kebolehpercayaan papan litar bercetak.

Apakah Kaedah Pengujian yang Digunakan dalam Pengilangan PCB?

Apabila ia datang kepada fabrikasi keperluan papan litar bercetak, terdapat pelbagai kaedah ujian yang digunakan dalam pembuatan PCB untuk memastikan kualiti dan kebolehpercayaan. Kaedah ini termasuk pemeriksaan visual, pemeriksaan optik automatik, ujian probe terbang dan ujian dalam litar. Setiap kaedah memainkan peranan penting dalam mengesan sebarang isu dan kecacatan yang berpotensi dalam PCB yang dihasilkan.

Kawalan Kualiti dan Penghantaran

Untuk menjamin tahap kualiti dan kebolehpercayaan yang tertinggi, pengeluar PCB menggunakan pelbagai metodologi ujian, termasuk ujian dalam litar, pemeriksaan optik automatik dan pemeriksaan sinar-X, untuk mengesahkan kefungsian dan prestasi papan litar bercetak. Setiap PCB menjalani ujian yang ketat untuk menjamin kefungsian, kebolehpercayaan, dan pematuhan kepada spesifikasi reka bentuk. Ujian kuar terbang dan ujian terbakar adalah kaedah biasa yang digunakan untuk mengesahkan kualiti dan prestasi PCB.

| Kaedah Pengujian | Penerangan | Tujuan |

|---|---|---|

| Ujian Dalam Litar | Menguji komponen individu pada PCB | Sahkan kefungsian komponen |

| Pemeriksaan Optik Automatik | Memeriksa PCB untuk mengesan kecacatan dan kerosakan | Mengesan kecacatan visual |

| Pemeriksaan X-Ray | Memeriksa lapisan dalaman PCB | Mengesahkan sambungan dalaman |

Prosedur pembungkusan dan penghantaran yang betul adalah penting untuk melindungi PCB semasa pengangkutan dan penghantaran kepada pelanggan. Sijil dan dokumentasi adalah penting untuk mengesahkan kualiti PCB dan menyediakan maklumat yang diperlukan kepada pelanggan. Dengan melaksanakan langkah kawalan kualiti yang ketat, pengeluar PCB boleh memastikan penghantaran produk berkualiti tinggi yang memenuhi keperluan pelanggan.

Soalan Lazim

Bagaimana Anda Menghasilkan PCB Langkah demi Langkah?

Untuk mengeluarkan PCB, proses bermula dengan menyediakan bahan mentah. Ini termasuk memperoleh lamina bersalut tembaga dan photoresist.

Seterusnya, yang lapisan dalam dicipta melalui pelbagai langkah seperti pengimejan, etsa, dan laminasi.

Lubang penggerudian untuk komponen lubang telus datang seterusnya, diikuti dengan proses seperti penyaduran kuprum dan aplikasi topeng pateri.

Pilihan kemasan permukaan, seperti perak atau emas rendaman, kemudian digunakan untuk perlindungan dan kefungsian.

Apakah Langkah-Langkah untuk Ujian PCB?

Apabila menjalankan ujian PCB, pendekatan pelbagai aspek adalah penting. Pada mulanya, ujian dalam litar digunakan untuk mengesan pintasan dan bukaan, memastikan kefungsian litar yang betul.

Seterusnya, pemeriksaan optik automatik digunakan untuk mengenal pasti kecacatan seperti komponen yang hilang atau salah jajaran.

Ujian probe terbang kemudiannya dijalankan untuk menilai ketersambungan dan kefungsian tanpa lekapan ujian.

Apakah 17 Langkah Pemprosesan Pengilangan Biasa dalam Pengeluaran PCB?

Dalam pengeluaran PCB, 17 langkah pembuatan penting adalah penting untuk mencipta papan litar bercetak yang boleh dipercayai. Langkah-langkah ini termasuk:

- Pengimejan

- Goresan

- Menggerudi

- Aplikasi topeng pateri

- Penjajaran lapisan

- Laminasi

- Penyaduran

- Pemeriksaan kualiti

Setiap langkah menjamin penjajaran lapisan yang tepat, penggerudian tanpa kecacatan dan ketebalan penyaduran yang mencukupi. Langkah kawalan kualiti yang ketat, termasuk pemeriksaan optik automatik, memastikan PCB berkualiti tinggi untuk pelbagai aplikasi elektronik.

Apakah 7 Jenis Kaedah Pengujian PCB?

Dalam domain ujian papan litar bercetak (PCB), tujuh kaedah berbeza digunakan untuk menjamin kebolehpercayaan dan kualiti PCB. Kaedah ini termasuk Ujian dalam litar, Pemeriksaan Optik Automatik, Ujian Siasatan Terbang, Ujian Burn-In dan Pemeriksaan X-Ray, masing-masing mempunyai tujuan unik dalam mengesan kecacatan dan anomali.