プリント基板(PCB)のプロトタイプをうまく製造するには、初心者は綿密なステップバイステップのプロセスに従う必要があります。それは正確な 概略設計、PCBスタックアップを設計し、重要な 設計ルール経験豊富なエンジニアとのコラボレーションにより、製造性とコスト効率に優れた設計が実現します。 製造工程 エッチングと積層、PCBの穴あけとメッキ、はんだマスクとシルクスクリーンの適用が含まれます。表面仕上げとプロファイリング、PCBアセンブリ、 最終品質チェック 梱包はプロセスを完了します。これらの手順に従うことで、信頼性が高く効率的な PCBプロトタイプ さまざまな音を生み出すことができ、さらに探求していくうちに各段階のニュアンスが明らかになるでしょう。

重要なポイント

- PCB レイアウトとコンポーネント接続の青写真として機能する正確な回路図設計を作成します。

- 信号の整合性、インピーダンス制御、および熱管理を確保するために、PCB スタックアップを慎重に計画します。

- 信号の整合性、製造可能性、信頼性を考慮して PCB レイアウトを管理する設計ルールを定義します。

- 経験豊富なエンジニアと協力して、製造性とコスト効率を考慮した設計を最適化します。

- 信頼性が高く効率的な最終製品を保証するために、テストや検査などの品質管理措置を確実に実施します。

PCB設計の基礎を理解する

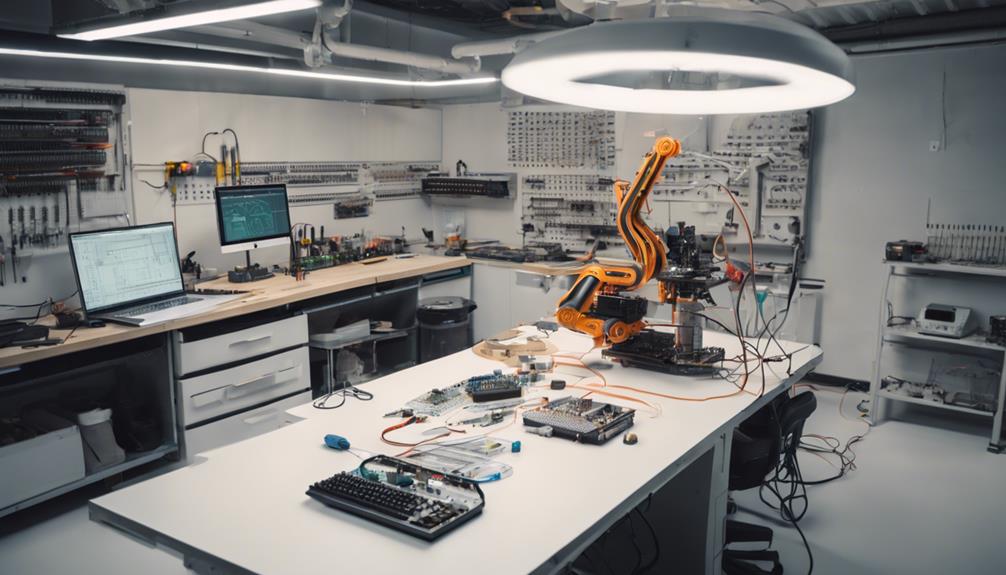

の核心は PCBプロトタイプ製造 徹底的な理解が PCB設計の基礎これには、回路図を作成する複雑なプロセスが含まれます。 レイアウト、 そして コンポーネントの配置 平らな導電板上に配置します。製造性、コスト効率、最高のパフォーマンスを確保するには、適切に設計された PCB が重要です。

これを達成するには、次のような重要な要素を考慮することが不可欠です。 ボードサイズ, トレース幅、材料、および PCB の機能に影響を与える可能性のある環境要因。最初から経験豊富なエンジニアリングの専門家と協力することで、潜在的な設計上の欠陥を特定し、最終製品が必要な仕様を満たすことを保証できます。

PCB エンジニアとの効果的なコミュニケーションは、大幅な修正やプロジェクトの遅延を減らすために不可欠です。さらに、豊富なエンジニアリング経験を持つ評判の良い PCB プロバイダーを選択すると、必要な基準を満たす設計が確実に成功します。

概略設計の作成

成功の基盤として PCBプロトタイプ 巧みに作られた 概略設計正確で正確な 視覚的表現 回路図は回路図の設計図として機能します。 PCBレイアウト、適切な コンポーネントの配置 および接続性。

活用 設計ソフトウェア Altium、Eagle、KiCad などの設計ツールでは、コンポーネントが正確に配置、接続され、明瞭性を確認するために注釈が付けられます。回路のこの視覚的表現により、設計者は PCB レイアウト段階に進む前に、コンポーネントの機能と接続性を確認できます。

よく練られた回路図設計により、PCB プロトタイプが意図したとおりに機能することが保証され、エラーやコストのかかるやり直しが減ります。正確な回路図設計を作成することで、設計者は設計が健全で信頼できるものであると認識し、自信を持って PCB レイアウト段階に進むことができます。

しっかりとした回路図設計が整えば、PCB プロトタイプを成功させるための基盤が整います。

PCBスタックアップの設計

の PCBスタックアップPCBプロトタイプの重要なコンポーネントであるは、最高のパフォーマンス、信頼性、製造可能性を保証するために綿密な計画と設計を必要とします。適切に設計されたPCBスタックアップは、優れた 信号整合性, インピーダンス制御、 そして 熱管理レイヤーの順序、信号ルーティング、 電力配分、 そして グランドプレーン これらはすべて、慎重に検討しなければならない重要な要素です。最高のパフォーマンスを確保するには、層の数、材料の種類、厚さを決定する必要があります。

適切な PCB スタックアップ設計により、PCB プロトタイプの電気的性能、EMI/EMC 準拠、および製造可能性が向上します。スタックアップ設計がプロジェクトの要件と仕様を満たすようにするには、PCB 設計者や製造業者と緊密に連携することが重要です。慎重に計画された PCB スタックアップ設計により、最終製品の信頼性と効率が向上し、必要なパフォーマンス基準を満たすことが保証されます。

設計ルールの定義

よく設計された PCBスタックアップ 代わりに、注目は 設計ルール PCBレイアウトを決定し、プロトタイプが要求される基準を満たすことを保証します。 信号整合性, 製造可能性、 そして 信頼性.

これらの設計ルールは、PCBレイアウトの制約を定義します。 トレース幅、間隔、ビアのサイズは、PCB メーカーの能力とプロトタイプの用途に基づいて設定されます。これらの設計ルールに従うことで、信号干渉、短絡、製造エラーなどの問題を防ぐことができます。

設計ルールは、PCB プロトタイプの信号の整合性、製造可能性、信頼性を確保する上で不可欠です。設計ルールは、トレース幅、間隔、ビア サイズなどのパラメータの最小値と最大値を指定します。

あ 設計ルールチェック (DRC) ソフトウェアは、製造前に指定された設計ルールへの準拠を検証するために使用されます。これにより、PCB レイアウトにエラーがなく、必要な基準を満たしていることが保証されます。

経験豊富なエンジニアと協力

経験豊富なエンジニアとの連携は、PCB プロトタイプ製造の複雑さをうまく乗り切るために不可欠です。彼らの専門知識は、全体的な設計および製造プロセスを大幅に強化できるためです。経験豊富なエンジニアと連携することで、設計者は製造性とコスト効率を考慮して設計を最適化し、最終的なプロトタイプが必要な仕様と予算の制約を満たすようにすることができます。

| 利点 | 説明 |

|---|---|

| 効率的なトラブルシューティング | 設計上の欠陥や製造上の問題を迅速に特定し解決する |

| より高品質なプロトタイプ | エラーや欠陥が減り、最終製品の信頼性が向上します。 |

| 革新的なソリューション | 複雑な設計と製造の課題に対する創造的なソリューションを見つける専門知識 |

| 処理時間の短縮 | プロトタイプの開発と生産を迅速化し、市場投入までの時間を短縮 |

| 製造性を考慮した設計 | 簡単でコスト効率の高い生産のための最適化された設計 |

信頼できるPCBプロバイダーの選択

選択する 評判の良いPCBプロバイダー プロトタイプ製造プロセスの品質と適時性に直接影響するため、これは非常に重要です。信頼できるプロバイダーは、プロジェクトの成功を保証する上で大きな違いを生むことができます。

PCBプロバイダーを選択する際には、 エンジニアリングの専門知識 製造性と効率性を確保するために、評判の良いプロバイダーが 設計レビューサービス エラーを早期に特定し、遅延を防止します。リジッド、フレックス、リジッドフレックス回路など、さまざまな PCB タイプを扱ったプロバイダーの経験を考慮してください。

迅速なプロトタイピングと迅速な納期が必要な場合は、 クイックターンサービスさらに、プロバイダーが 業界標準 品質保証のためのIPCやMIL仕様など。評判の良いプロバイダーは、実績のある品質保証の実績を持っています。 高品質のPCB 時間通りに。

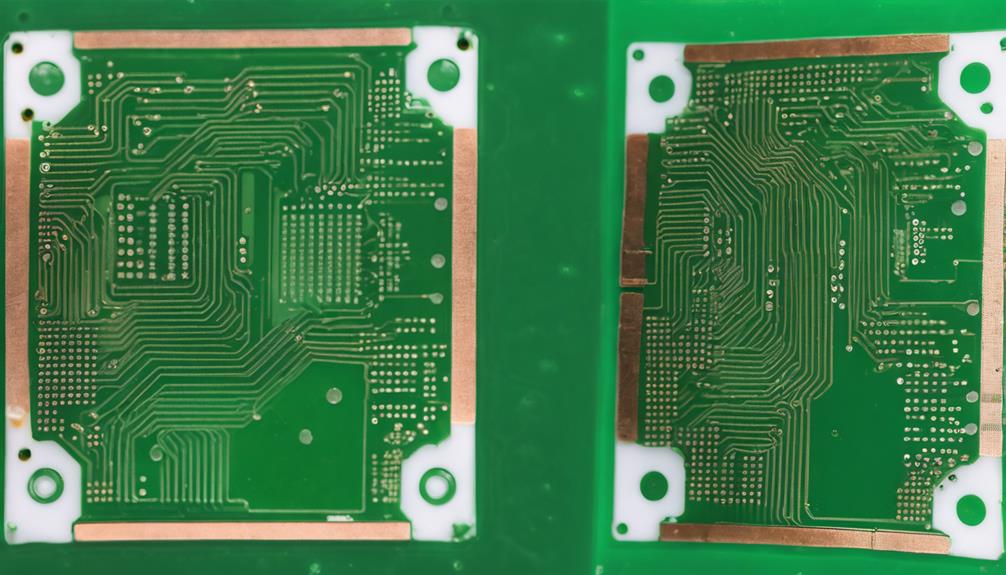

PCB製造プロセス

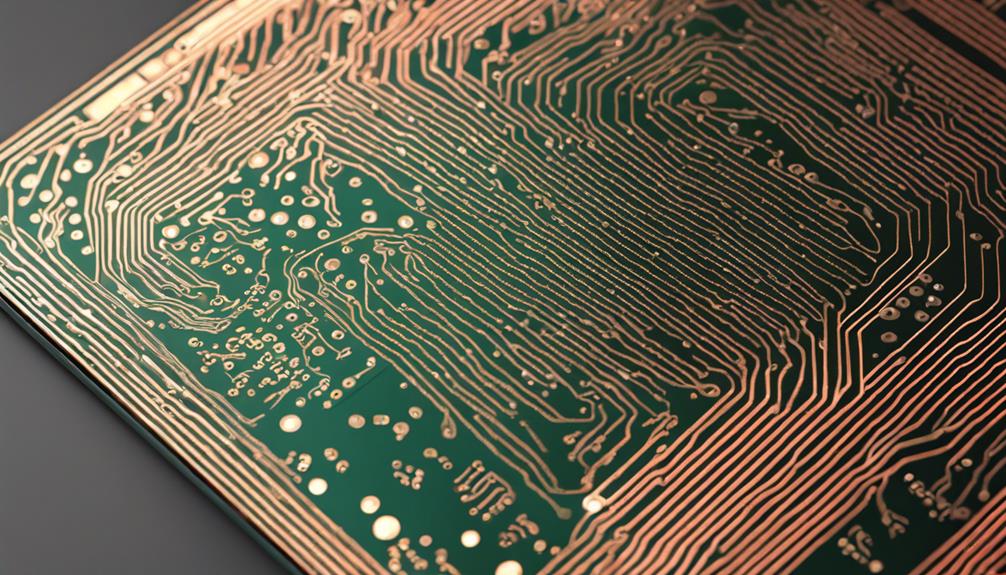

PCB製造プロセスは、 内層の画像化ここでは、フィルムを使用して銅のトレースと回路が細心の注意を払って作成され、最終的に完成した PCB プロトタイプを生み出す一連の複雑な手順の始まりを示します。

次の重要なステップは エッチングと穴あけ 不要な銅を取り除き、部品を配置するための穴を開けます。 戦士の表情 次に、環境要因からPCBを保護するために適用され、続いて 紫外線照射 フォトレジスト層を硬化させる。 レイヤーの配置と検査 自動光学検査を使用して欠陥を検出し、内層と外層の正確な位置合わせを保証します。

次の段階では、外側の層が積層され、 表面仕上げ が適用されます。最後に、 品質チェック 製造された PCB プロトタイプが設計仕様を満たしているかどうかを確認するために実施されます。プロセス全体を通じて、設計要件を満たす高品質のプリント回路基板を製造するには、精度と細部への配慮が最も重要です。

内層の画像化と印刷

内層イメージングは、 PCB製造プロセス回路パターンの精密な印刷と コンポーネントの配置 フィルムに プロッタープリンターこのプロセスでは、設計ファイルを内部層の物理的な表現に変換します。これは、正確な回路接続とコンポーネントの配置に不可欠です。

撮影中に作成されたフィルムは 銅の痕跡、回路、および内層のコンポーネント配置を決定し、その後の製造ステップの正確な設計図を提供します。

印刷プロセスでは、透明インクと黒インクを組み合わせてレイアウトを定義し、 正確な登録 正確さも兼ね備えています。黒インクは銅のトレースと部品の配置を定義し、透明インクは 透明な背景.

印刷されたフィルムは、将来の参照用やPCB製造工程での使用のために保管されます。画像化と印刷工程の精度は非常に重要です。エラーや不正確さがあると、 回路接続不良 およびコンポーネントの故障。

エッチングとラミネート層

PCBプロトタイプ製造のエッチングと積層段階では、いくつかの重要なプロセスが関係します。ここでは、さまざまなプロセスについて説明します。 エッチング技術 余分な銅を除去するために使用されます。

強力な保証のために採用された方法 層接着 はPCB全体の品質にとって不可欠です。さらに、 銅張り 最良の結果を得るには、材料の選択が重要です。

エッチング技法

間に PCBプロトタイプ製造プロセスエッチング技術は、基板上に回路パターンを正確に形成するために重要な役割を果たします。 余分な銅を選択的に除去する 化学プロセスを通じて、この精密なプロセスが保証します 不要な銅が除去される、残された 明確に定義された回路パターンエッチングプロセスは、最終製品の品質と精度に直接影響するため、PCB 製造プロセスにおいて重要なステップです。

エッチングでは、 化学プロセスが採用されている 不要な銅を溶解し、精密な回路パターンを作成することができます。この技術は、 望ましい精度レベル 現代の電子機器に求められる精密性と精度を実現。エッチング技術により余分な銅を除去することで、 複雑な回路パターン 電子部品の機能に不可欠なものです。

エッチング プロセスの結果は、最終製品のパフォーマンスと信頼性に直接影響するため、PCB 製造プロセスにおける重要なステップとなります。

層接着方法

エッチング工程に続いて、PCBプロトタイプ製造における次の重要なステップは、 層接着方法、 どこ 内層 は 重ね合わせて 堅牢で耐久性のある基板を形成します。この精密なプロセスにより、不要な銅が内層から除去され、必要な銅パターンが維持されます。

エッチング プロセスは、回路パターンを正確に形成できるため、信頼性の高い PCB プロトタイプを作成する上で不可欠です。

ラミネート工程も同様に重要で、内層と外層の適切な位置合わせと接着を保証する。これは次のように達成される。 精密な層接着技術、確保する 構造的完全性 最終的な PCB プロトタイプの性能と機能性。

接合プロセスでは、圧力と熱を加えて層を融合させ、強力で耐久性のある接合を作ります。その結果、さまざまな環境条件に耐えられる堅牢なPCBプロトタイプが完成します。 運用上のストレス.

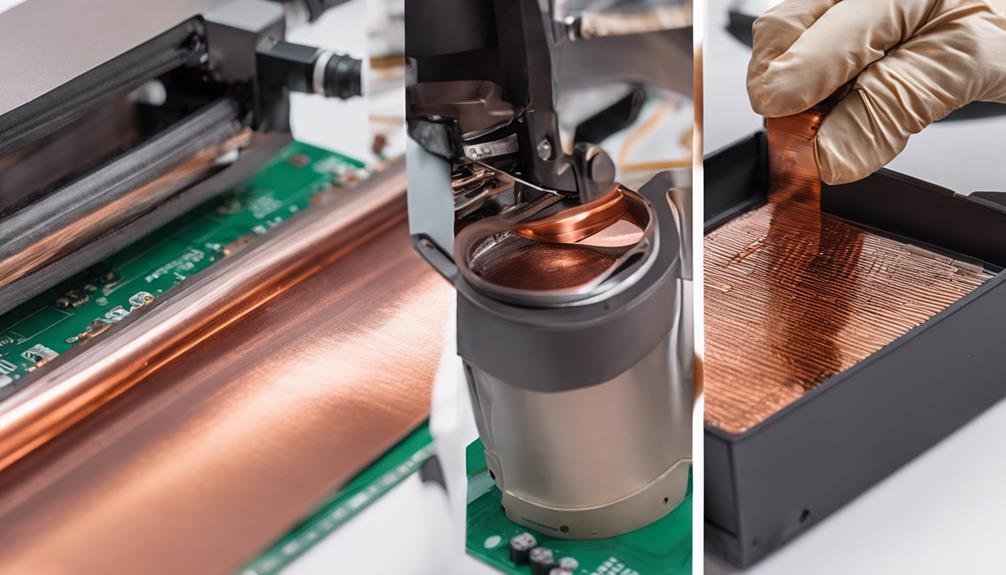

銅被覆の準備

正確な仕様に従ってエッチングされた銅被覆層は、化学エッチングとラミネーションを組み合わせた綿密な準備プロセスを経て、正確な回路パターンと堅牢な層結合を保証します。 PCB プロトタイプ製造におけるこの重要なステップでは、化学プロセスを使用して不要な銅をエッチングし、銅表面に目的の回路パターンが確実に形成されるようにします。

銅被覆の準備における重要な側面は次のとおりです。

- エッチング化学エッチングにより不要な銅を除去し、精密な回路パターンを作成します。

- 積層層: プリプレグ材は銅箔を基板に接着するために使用され、強力な層接着を保証します。

- 内層の準備: 銅被覆の準備は、さらなる処理のための内層を準備し、最終的な PCB プロトタイプの精度と機能性を確保するために不可欠です。

PCBの穴あけとメッキ

正確な穴あけは PCB 製造プロセスにおいて重要なステップです。コンピューター制御の機械が、レーザー センサーを使用してドリルのターゲット スポットを正確に特定し、部品を配置するための正確な穴を慎重に開けます。これにより、部品が正確に配置され、電気接続が安全であることが保証されます。

| プロセス | 説明 |

|---|---|

| 掘削 | 部品配置のための正確な穴の作成 |

| メッキ | 電気接続用の穴に銅を堆積する |

| 銅の堆積 | 構造的完全性を保つためにPCBの層を融合する |

穴あけとメッキは、PCB 製造プロセスにおいて、部品の組み立てと機能のために基板を準備するための重要なステップです。メッキプロセスでは、電気接続を確保するために穴に銅を堆積します。この銅の堆積は、PCB の層を融合して構造的完全性を確保するのにも役立ちます。精密な穴あけとメッキの組み合わせにより、PCB が部品を配置する準備が整っていることが保証され、最終的には機能的で信頼性の高いプリント回路基板が完成します。

ソルダーマスクとシルクスクリーンの適用

PCBプロトタイプ製造プロセスでは、 戦士の表情 そして シルクスクリーン 信頼性と可読性を保証する重要なステップです。 プリント回路基板.

はんだマスクの適用には、PCB 表面の選択的なコーティングが含まれ、銅トレースを保護し、組み立て中のはんだブリッジを防止します。

次に、高品質の PCB プロトタイプを作成するために不可欠な、はんだマスクの適用とスクリーン印刷の正確なプロセスについて説明します。

はんだマスクの適用

PCB プロトタイプにソルダーマスクとシルクスクリーンを適用することは、環境要因からボードを保護するだけでなく、コンポーネントの取り付けを容易にし、最終製品の全体的な機能性を保証するため、製造プロセスにおける重要なステップです。

はんだマスクの適用プロセスでは、はんだブリッジや短絡を防ぐために PCB 表面に保護コーティングの層を適用します。この層は通常緑色ですが、特定の設計要件に合わせてカスタマイズすることもできます。

はんだマスクの適用における 3 つの重要な側面は次のとおりです。

- 環境を守ること: はんだマスクは、ほこりや湿気などの環境要因から PCB を保護し、信頼性の高い動作を保証します。

- 精密アプリケーション: はんだブリッジや短絡を防ぐために、はんだマスクを均一かつ均一に塗布する必要があります。

- 美学と機能性シルクスクリーン印刷は、コンポーネントのラベル、ロゴ、その他の重要な情報を PCB 表面に追加するために使用され、最終製品の全体的な外観と機能性を向上させます。

スクリーン印刷プロセス

スクリーン印刷プロセスでは、正確で制御された方法を採用して、ソルダーマスクとシルクスクリーンの凡例を PCB 表面に塗布し、高品質の仕上がりを確保します。このプロセスは、銅トレースに保護層を提供し、ユーザーに重要な情報を伝えるため、PCB 製造に不可欠なステップです。

| スクリーン印刷プロセス | 説明 |

|---|---|

| ステンシルの準備 | はんだマスクまたはシルクスクリーン設計で正確なステンシルが作成されます |

| はんだマスクの適用 | はんだマスクはステンシルを通してPCB表面に塗布されます |

| シルクスクリーン凡例アプリケーション | ステンシルを通してインクを塗布し、シルクスクリーンの凡例を作成します。 |

| 硬化プロセス | 塗布されたはんだマスクとシルクスクリーンの文字はオーブンで硬化される。 |

| 品質管理 | PCBに欠陥や不完全さがないか検査します |

スクリーン印刷プロセスにより、ソルダーマスクとシルクスクリーンの細部を正確に適用して、プロフェッショナルな仕上がりを実現します。このプロセスの精度は、PCB の全体的な品質に直接影響するため、非常に重要です。プロフェッショナルなスクリーン印刷プロセスを採用することで、PCB メーカーは、現代の電子機器の要求を満たす信頼性の高い製品を保証できます。

表面仕上げとプロファイリング

表面仕上げは PCB 製造における重要なステップであり、銅トレースを環境要因から保護し、信頼性の高いはんだ付け性を確保することで、プリント回路基板の機能性と寿命を向上させる上で重要な役割を果たします。このプロセスでは、PCB の表面に薄い材料層を塗布し、銅トレースを腐食や酸化から保護します。

表面仕上げの重要な 3 つの側面は次のとおりです。

- 表面仕上げオプション: 浸漬銀と浸漬金は、それぞれ異なる用途に適した 2 つの一般的な表面仕上げオプションです。浸漬銀はコスト効率の高いソリューションを提供し、浸漬金は優れたはんだ付け性と耐腐食性を提供します。

- はんだ付け性の向上: 表面仕上げにより PCB のはんだ付け性が向上し、信頼性の高い接続と最高のパフォーマンスが保証されます。

- 環境耐性: 表面仕上げにより、銅トレースが湿気、湿度、汚染物質などの環境要因から保護され、PCB の寿命が延びます。

プロファイリングでは、表面仕上げに加え、PCB を最終的な形状とサイズにカットして、電子機器へのシームレスな統合を実現します。これら 2 つのプロセスを組み合わせることで、メーカーは機能性と信頼性を強化した高品質の PCB を製造できます。

PCBアセンブリプロセス

表面仕上げとプロファイリングが完了したら、プリント基板(PCB)は 組み立て工程機能的な回路基板を作成するために、部品を細心の注意を払って取り付ける重要な段階です。

PCBの組み立て工程では、 半田付け続いて正確な部品配置を行い、 リフローはんだ付け 永久的な接合部を作る。組み立ての品質を保証するために、 検査方法 X線、AOI、手動チェックなどの方法が使用されます。

スルーホール部品の挿入には、 手作業によるはんだ付け技術 精密さを追求したPCBは組み立てられた後、さまざまな 試験方法、 含む インサーキットテスト フライングプローブテストなどにより、機能性を検証します。これらのテスト方法は、最終的な回路基板が適切に機能することを確認するために不可欠です。

PCB組み立て工程は、高品質で高品質な製品を製造するためには細部にまで細心の注意を払う必要がある重要な段階です。 機能的なPCB正確な部品配置、信頼性の高いはんだ付け、厳格なテストを組み合わせることで、組み立てプロセスは信頼性が高く効率的な PCB プロトタイプの基礎となります。

最終品質チェックと梱包

最終品質チェック段階では、各 PCB プロトタイプを綿密に検査し、仕様への適合性を確認し、欠陥を検出し、梱包前に最高の機能性を保証します。この段階は、PCB が顧客の要件を満たし、欠陥がないことを保証するために不可欠です。

最終品質チェックでは、自動光学検査 (AOI) マシンを使用して欠陥や不正確な点を検出します。各 PCB は、出荷用に梱包される前に、機能性と信頼性を確認するための厳格なテストを受けます。

最終的な品質チェックと梱包段階の主な側面は次のとおりです。

- 厳格なテスト: 各 PCB は徹底的にテストされ、最高の機能性と信頼性が保証されます。

- 品質管理措置: 高い基準を維持し、顧客の要件を満たすために実装されています。

- 安全な梱包: PCB は輸送中および保管中に保護するためにしっかりと梱包されており、良好な状態で顧客に届きます。

よくある質問

PCB を段階的に製造するにはどうすればよいでしょうか?

製造する プリント基板プロセスはレイアウトの設計から始まります。これには、正確なコンポーネントの配置とトレースのルーティングが含まれます。次に、内層が印刷されます。 銅の痕跡 エッチングと部品用の精密穴あけ加工が行われます。その後、 戦士の表情 を塗布し、外層を整列させて積層します。完成したPCBは、自動光学検査を使用して欠陥がないか検査されます。検査後、表面仕上げを施し、 電気テスト 実施されます。高品質の PCB プロトタイプを作成するには、品質管理対策が満たされていることを確認することが重要です。

プロトタイプ PCB を作成する方法は?

プロトタイプ PCB を作成するには、まず Altium、Eagle、KiCad などのソフトウェアを使用してレイアウトを設計します。正確な設計仕様とコンポーネントの配置を保証します。

次に生成する ガーバーファイル そしてそれを提出する 短納期PCBメーカーその後、製造業者はボードのイメージング、エッチング、穴あけ、組み立てを行います。

PCB 製造における一般的な 17 の製造処理ステップとは何ですか?

PCB製造では、17の細心の注意を払ったステップが精度と品質の確保に重要な役割を果たします。プロセスは 内層の画像化続いてエッチングと穴あけ加工を行い、 はんだマスクの適用、およびレイヤーの位置合わせを行います。

ラミネート、メッキ、電気メッキが続き、最終的に 最終品質チェックこれらのチェックには、電気テスト、目視検査、エッジ検査が含まれ、欠陥のない、 高信頼性PCB.

各ステップは、さまざまな業界やアプリケーション向けに高品質で信頼性の高いプロトタイプや小ロットの PCB を製造する上で不可欠です。

初心者向けの PCB の設計方法

初心者がPCBを設計する場合、正確な設計から始めることが重要です。 概略図 Altium、Eagle、KiCad などのソフトウェアを使用して回路設計を行います。これにより、レイアウト プロセスの強固な基盤が保証されます。

次に、明確な 設計ルール基板サイズ、トレース幅、材料などの要素を考慮して、製造性と機能性を確保します。