PCB の製造とテストに関するステップバイステップのガイドには、高品質のプリント回路基板を保証する綿密なプロセスが含まれています。PCB の設計には、詳細な回路図、コンポーネントの配置、および信号ルーティングの作成が含まれます。 内層処理穴あけ、バリ取りなどの精密な作業が続きます。次に、ラミネート、 銅メッキ、エッチングが行われ、続いて外層処理、はんだマスクの適用、そして シルクスクリーン印刷最終段階には 電気信頼性試験, 品質管理、パッケージング。各ステップは、信頼性、効率性、および高性能の PCB を製造するために不可欠です。各段階を調べると、PCB の製造とテストの複雑さが明らかになり、これらの複雑な電子部品の作成に必要な精度と専門知識が明らかになります。

重要なポイント

- PCB 設計には、詳細な回路図の作成、コンポーネントの配置、最適なパフォーマンスを実現するための信号ルーティングと熱管理の検討が含まれます。

- 内層処理では、設計ファイルをフィルムに印刷し、将来の参照や複製のために保存して、正確な PCB 機能を確保します。

- 穴あけとバリ取りは、精度の低下を防ぐために正確なドリルビットの選択と品質管理措置を必要とする重要なステップです。

- 電気メッキとエッチングにより、それぞれ複雑な回路パターンと正確な回路パターンを実現できます。これらは PCB の機能性と信頼性にとって不可欠です。

- 電気的信頼性テストや品質管理テストなどの厳格なテストと品質管理措置により、PCB が設計仕様を満たし、信頼性があることが保証されます。

PCBの設計

プリント基板(PCB)の設計は、 詳細な概略図これは、PCB 製造プロセス全体の基盤として機能します。この重要なステップでは、回路のコンポーネント、相互接続、および全体的なアーキテクチャを定義します。

PCB設計プロセスは、次のような要素を慎重に考慮する必要がある、細心の注意を払った正確な作業です。 コンポーネントの配置, 信号ルーティング、 そして 熱管理.

設計プロセスを容易にするために、 専門ソフトウェア Altium や Eagle などの設計ソフトウェアがよく使用されます。これらの設計ソフトウェア ツールを使用すると、正確な PCB レイアウトを作成でき、各コンポーネントが正確に配置および接続されます。

設計プロセスの重要な側面は、 ネットリストは、各パッドに信号ルーティング用の専用ネットを割り当てます。PCB 設計を慎重に最適化することで、メーカーは適切なコンポーネントの配置、相互接続、および全体的な機能性を保証できます。

適切に設計されたPCBは、 ピークパフォーマンス、信頼性、効率性。

内側の層の印刷

内層印刷は、設計ファイルを精密なフィルムに変換する細心の注意を要するプロセスで、PCB のアーキテクチャを定義する銅のトレースと回路を正確に表現します。この重要なステップにより、PCB の正しいレイアウトと接続が保証され、最終的にはその機能とパフォーマンスに影響します。

| レイヤータイプ | インク色 | 目的 |

|---|---|---|

| 内層 | クリア | 銅の痕跡を正確に再現 |

| 内層 | 黒 | 回路の正確な再現 |

| 参考フィルム | クリア | 将来のレプリケーションのためのストレージ |

| 参考フィルム | 黒 | 将来のレプリケーションのためのストレージ |

このステップで作成されたフィルムは、PCB 製造プロセスで将来参照および複製するために保管されます。最終的な PCB の機能と性能を保護するには、内層の正確な印刷が不可欠です。印刷プロセスで不正確さや欠陥があると、PCB に欠陥が生じたり機能しなくなったりする可能性があります。したがって、信頼性が高く効率的な PCB の製造を保証するには、内層印刷プロセス中に高い品質管理基準を維持することが重要です。

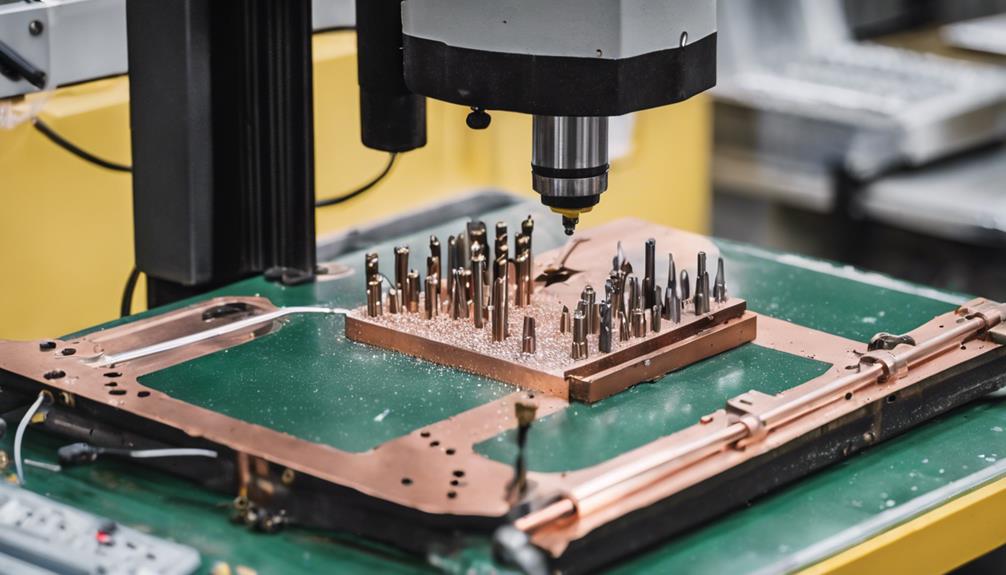

穴あけとバリ取り

PCB製造の穴あけとバリ取りの段階では、 ドリルビット そして制御 穴の品質 プリント基板の全体的なパフォーマンスに大きな影響を与える重要な要素です。

ドリルビットの種類は、穴の位置、サイズ、および穴あけの精度に影響します。 表面仕上げ穴品質管理措置により、掘削された穴が必要な仕様を満たすことが保証されます。

ドリルビットの選択

PCB 製造プロセスでは、適切なドリル ビットの選択が重要です。これは、最終製品の精度と品質に直接影響するからです。耐久性と精度に優れた超硬 PCB ドリル ビットが推奨されています。これらの特殊なドリル ビットは、バリを防ぎ、きれいな穴壁を保証するために、アスペクト比が高く設計されています。

| ドリルビット特性 | 説明 |

|---|---|

| 材料 | 耐久性と精度のための超硬合金 |

| アスペクト比 | バリを防ぎ、きれいな穴壁を保証するために高くする |

| サイズ範囲 | 0.1mmから6mmまでのさまざまな穴の要件に対応 |

| フルートのデザイン | チップの除去を容易にし、精度を確保 |

| バリ取り | 鋭いエッジやバリを取り除くのに必須 |

PCB ドリル ビットのフルート設計は、ドリル加工中にチップを除去するために不可欠であり、精度と精密さを保証します。さらに、バリ取りツールは、PCB の機能に影響を及ぼす可能性のある鋭いエッジやバリを取り除くために必要です。適切なドリル ビットを選択することで、メーカーは高品質の穴を確保し、最終製品の欠陥を防ぐことができます。

ホール品質管理

プリント基板の信頼性と性能を保証するために、 厳格な穴品質管理措置 実装されている あらゆる側面を精査する 穴あけとバリ取りの工程。 PCB製造における穴あけ加工 部品を正確に配置するための穴を作成する必要があり、欠陥があるとボード全体に影響が出る可能性があります。

最高レベルの穴品質を確保するために、製造業者は次のような厳格な品質管理措置を実施する必要があります。

- ドリルビットの摩耗の監視 穴の精度低下を防ぐ

- アライメント精度の検証 正確な穴の配置を確保するため

- 穴のサイズの一貫性を確認する 均一性を保証する

適切なバリ取り技術は、ドリル穴の周りの鋭いエッジを除去して部品の損傷を防ぎ、部品を安全に挿入できるように穴の表面を滑らかにするためにも不可欠です。

ラミネートとプレス

PCB製造の積層およびプレス段階では、 レイヤースタックアップ構成 取締役会の最終的な構造を決定する上で重要な役割を果たします。

の 銅箔の応用 プリプレグ層に銅箔を貼り付けるプロセスも、この段階の重要な側面です。

レイヤースタックアップ構成

よくデザインされた レイヤースタックアップ構成銅層、プリプレグ、基板材料の特定の配置は、PCB の全体的なパフォーマンスにどのような影響を与えるのでしょうか。

優れた性能を実現するには、適切に設計されたレイヤースタック構成が重要です。 PCB パフォーマンス銅層、プリプレグ、基板材料の順序と配置を決定し、 特定の設計要件.

レイヤースタック構成は、 電気的および機械的特性 PCBの 信号整合性, インピーダンス制御、 そして 熱管理さまざまな PCB 設計では、パフォーマンス要件を満たすために特定のレイヤー スタックアップ構成が必要です。

適切なレイヤースタック構成により、最適な信号整合性とインピーダンス制御が保証されます。これにより、効果的な熱管理が可能になり、過熱のリスクが軽減されます。適切に設計されたレイヤースタック構成により、 全体的な信頼性 PCB のパフォーマンス。

プレス工程では、慎重に配置した層を積層して、1 つの結合ユニットを形成します。この工程では、層が適切に整列して結合されるように、精度と細部への注意が必要です。

適切に設計されたレイヤースタック構成は、生産に不可欠です。 高品質のPCB 必要なパフォーマンス基準を満たすもの。

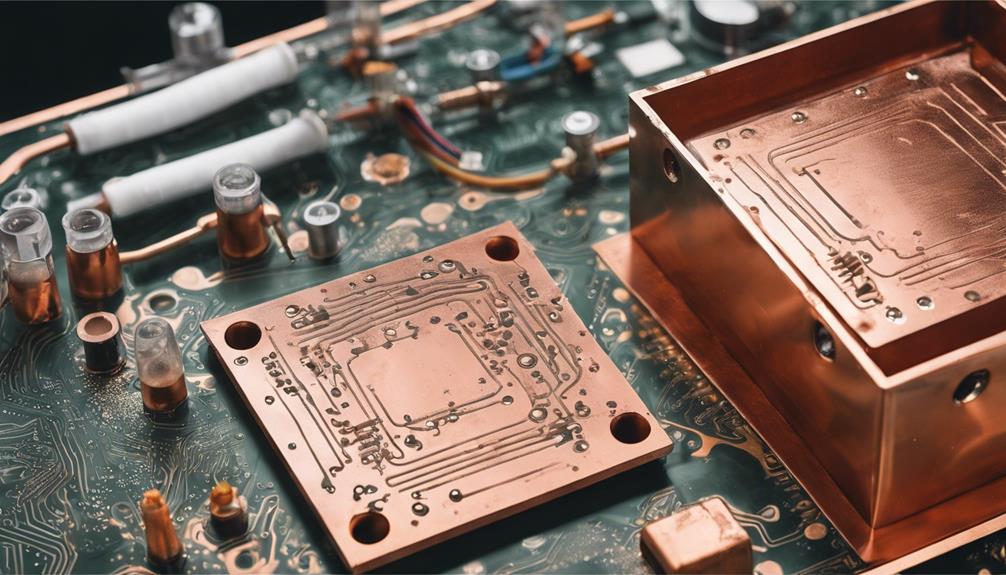

銅箔の応用

銅箔の正確な貼り付け、つまりラミネート加工とプレス加工は、PCB 内の信頼性の高い導電経路の形成にどのような影響を与えるのでしょうか。その答えは、銅箔と基板間の結合の重要性にあります。銅箔の貼り付けでは、熱と圧力を使用して銅シートを基板にラミネート加工し、強力な結合を確保して効率的な導電性を確保します。銅箔を基板にプレス加工することは、PCB 内の導電経路を作成するために不可欠です。

| パラメータ | お買い得 | 伝導性への影響 |

|---|---|---|

| ラミネート温度 | 180℃~200℃ | 強固な基板接合を保証 |

| 圧力をかける | 100~150psi | 剥離を防ぎ、導電性を保証します |

| 銅箔の厚さ | 18μm~35μm | 信号の整合性と伝導性に影響します |

| 基板材料 | FR4、FR5、または高Tg | 耐熱性と耐久性に影響します |

| 絆を深める時間 | 30分~1時間 | 基板の接着強度に影響する |

適切なラミネーションとプレス技術により、層間剥離を防ぎ、銅トレースの完全性を確保できます。銅箔の適用品質は、PCB の全体的なパフォーマンスと信頼性に大きく影響します。これらのパラメータを制御することで、メーカーは信頼性の高い導電経路の形成を保証し、最終的に高品質の PCB を実現できます。

銅メッキとエッチング

PCB製造工程において、重要なステップとして、基板上に薄い銅層を堆積させるというものがあります。 電気メッキ または 無電解メッキ、と呼ばれるプロセス 銅メッキこのプロセスは、 電気的接続 そして PCB 上の経路です。薄い銅層は PCB の機能性と信頼性にとって不可欠です。

銅メッキにより、 複雑な回路パターン PCB 表面上。

化学エッチングを使用して余分な銅を除去し、必要な銅の痕跡を残します。

PCB 上の正確な回路パターンを保証するには、精密なエッチング技術が不可欠です。

銅メッキとエッチング技術は、PCB製造工程の重要な要素です。メッキ中に堆積した薄い銅層により、 複雑な回路パターン、 その間 化学エッチング 必要な銅トレースのみが残るようにします。これらの技術の精度は、最終的な PCB 製品の機能性と信頼性に直接影響します。

外層イメージング

外層イメージングは、PCB製造工程の重要な段階であり、 PCB設計 外側の銅層に、 内層イメージング 正確な複製を保証するために 回路パターン.

このプロセスはPCBの忠実性を確保するために不可欠です。 電気的接続。 その間 外層イメージング, 紫外線への曝露 外層のトレースとパッドを定義するために使用されます。内層のイメージング中に作成されたフィルムはテンプレートとして機能し、外層コンポーネントの正確な位置合わせを可能にします。

部品の正確な配置を確実にするためには、適切な位置合わせが必要です。位置合わせがずれると、PCB に不具合が生じる可能性があります。PCB 設計を外側の銅層に正確に転写することで、外側層のイメージングは、PCB の信頼性と機能性を確保する上で重要な役割を果たします。 最終PCB製品.

外層イメージングでは、正確な UV 光照射と位置合わせにより、現代の電子機器の要求を満たす高品質の PCB を作成できます。

はんだマスクの適用

PCB設計の外側の銅層への正確な転写が完了すると、はんだマスクの適用に注意が向けられます。これは、はんだの流れを特定の領域に制限し、信頼性の高い接続を確保し、短絡を防ぐ重要なプロセスです。このプロセスは、 PCBの信頼性下にある銅トレースの酸化や環境による損傷を防ぐためです。

の はんだマスクの適用プロセス さまざまな方法があり、 エポキシ液、Liquid Photo Imageable、Dry Film Photo Imageable から選択できます。設計要件に基づいて選択されます。

インクジェット印刷技術により解像度が向上し、 選択的な厚さ制御 ソルダーマスクを正確に塗布するための 硬化プロセスこれには、 高温処理はんだマスクの PCB 表面への良好な接着を保証し、耐久性と保護性を高めます。

- はんだマスクの適用方法には、エポキシ液、液体フォトイメージング可能、ドライフィルムフォトイメージング可能などがあります。

- インクジェット印刷技術 解像度の向上と選択的な厚さ制御を実現します。

- はんだマスクを高温で硬化させることで、良好な PCB表面への接着.

シルクスクリーン印刷と仕上げ

シルクスクリーン印刷では精度が最も重要です。シルクスクリーン印刷は、PCB に重要な情報を追加し、コンポーネントの識別と組み立てを容易にする重要なプロセスです。このプロセスは、PCB の組み立てと修理中に正確なコンポーネント配置を保証するために不可欠です。シルクスクリーン層は、はんだマスクを適用した後に適用され、明確な視認性を確保します。白いインク層を使用すると、PCB のベースカラーとのコントラストが生まれ、読みやすくなります。

シルクスクリーン印刷は、コンポーネントの識別子、ロゴ、およびその他の識別情報を PCB に追加します。この情報は、コンポーネントを識別し、適切な組み立てを保証するために不可欠です。

| シルクスクリーン印刷のメリット | 説明 | 重要性 |

|---|---|---|

| コンポーネントの識別 | コンポーネントの識別が容易 | 組み立てと修理に不可欠 |

| 正確な配置 | 正確な部品配置を容易にします | 適切な組み立てと機能性を保証します |

| 視覚的なコントラスト | PCBのベースカラーに対して明確な視認性を提供 | 読みやすさを向上 |

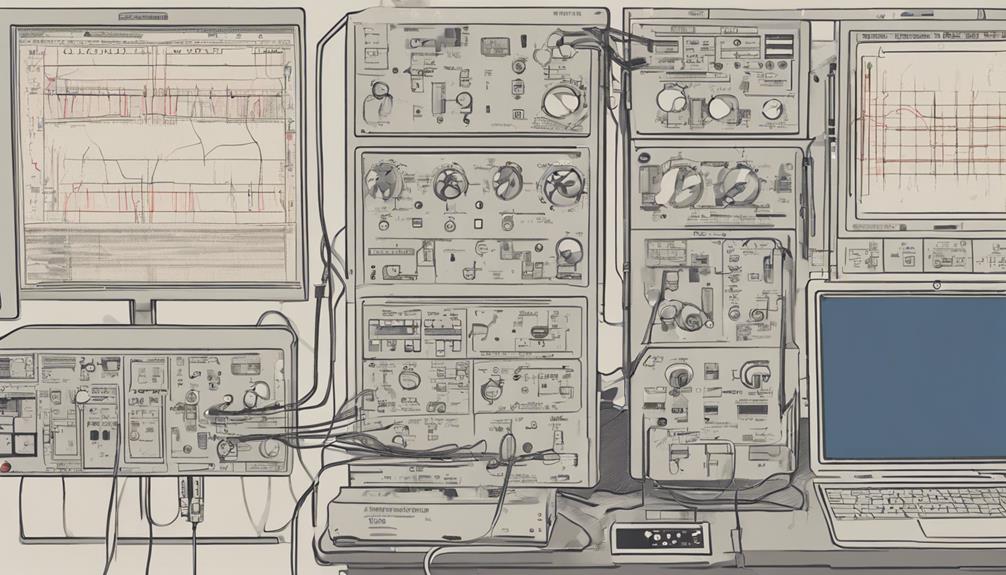

電気信頼性試験

電気信頼性試験には、保証するためのさまざまな評価が含まれます。 PCB(プリント基板) パフォーマンス基準を満たす。これらの中には、 電圧ストレステスト そして 環境シミュレーション 重要なコンポーネントです。

電圧ストレス テストでは、PCB に制御された電圧変動を与えて、潜在的な弱点を特定します。環境シミュレーションでは、実際の動作条件を再現して、ボードの耐久性を測定します。

電圧ストレステスト

電圧ストレステストは、 電気信頼性試験極端な動作条件をシミュレートして、PCBの耐久性を評価します。 高電圧レベル 識別する 断熱材の潜在的な弱点、コンポーネント、および全体的なパフォーマンス。

その間 電圧ストレステスト、PCBは高電圧レベルにさらされ、極端な条件下での信頼性と耐久性を評価します。このテストは、PCBの信頼性と耐久性を確保するために不可欠です。 実際の運用条件.

このプロセスは、極端な電圧条件下でのPCBの潜在的な短絡、故障、絶縁不良を特定するのに役立ちます。また、貴重なデータも提供します。 PCB設計の改善、製造プロセス、および全体的な製品品質。

最終的に、電圧ストレス テストは、さまざまなアプリケーションにおける PCB の全体的な信頼性とパフォーマンスを向上させます。

環境シミュレーション

超えて 電圧ストレステスト、PCBの高電圧レベルへの耐性を評価する。 環境シミュレーションテスト 多様な環境下でのPCBの性能と信頼性を評価するために使用されます。 厳しい環境条件このタイプのテストは、設計および製造プロセスにおける潜在的な弱点を特定するのに役立つため、PCB 製造において極めて重要です。

環境シミュレーション テストでは、実際のシナリオを模倣して、PCB を温度、湿度、振動などの極端な条件にさらします。 加速老化試験 PCBの寿命と性能を予測し、最終製品が要件を満たすことを保証するため、テストが実施されます。 業界標準.

IPC-9592などの規格に準拠することで、PCBが信頼性要件を満たすことが保証されます。 環境ストレス製造業者は潜在的な欠陥を特定して対処し、最終製品の信頼性と効率性を確保できます。

環境試験はPCB製造プロセスにおける重要なステップであり、メーカーは設計と製造方法を改良して高品質で 信頼性の高いPCB.

最終検査と梱包

PCB製造の最終段階では、プリント基板が必要な基準と顧客の仕様を満たしていることを保証するために、綿密な検査が行われます。 最終検査 含まれる 目視検査 欠陥については、 はんだマスクの被覆率、 そして コンポーネントの配置このプロセス中に矛盾が見つかった場合、 やり直しまたは拒否 PCB の。

- 最終検査により、業界標準と顧客仕様への準拠が保証されます

- 欠陥、はんだマスクの被覆、部品の配置について目視検査を実施します。

- 不一致があると、PCBの再作業や不良品につながる可能性がある。

最終検査に合格したPCBは、 保護材 配送中の損傷を防ぐためです。 適切な文書 また、トレーサビリティとコンプライアンスのために、パッケージには証明書も同梱されています。これにより、PCB がお客様の仕様と要件を満たした完璧な状態でお届けされることが保証されます。

最終検査とパッケージングの段階は、プリント基板の品質と信頼性を保証する上で極めて重要です。

PCB 製造で使用されるテスト方法は何ですか?

となると プリント基板の製造の基本PCB 製造では、品質と信頼性を確保するためにさまざまなテスト方法が使用されています。これらの方法には、目視検査、自動光学検査、フライング プローブ テスト、インサーキット テストなどがあります。各方法は、製造された PCB の潜在的な問題や欠陥を検出する上で重要な役割を果たします。

品質管理と出荷

最高レベルの品質と信頼性を保証するために、PCB メーカーは、インサーキット テスト、自動光学検査、X 線検査などのさまざまなテスト方法を採用して、プリント回路基板の機能とパフォーマンスを検証しています。各 PCB は、機能性、信頼性、設計仕様への準拠を保証するために厳格なテストを受けます。フライング プローブ テストとバーンイン テストは、PCB の品質とパフォーマンスを検証するために使用される一般的な方法です。

| 試験方法 | 説明 | 目的 |

|---|---|---|

| インサーキットテスト | PCB上の個々のコンポーネントをテストします | コンポーネントの機能を確認する |

| 自動光学検査 | PCBの欠陥や不具合を検査します | 視覚障害を検出 |

| X線検査 | PCBの内部層を検査します | 内部接続を検証する |

輸送中および顧客への配送中に PCB を保護するには、適切な梱包と配送手順が不可欠です。証明書と文書は、PCB の品質を検証し、顧客に必要な情報を提供するために不可欠です。厳格な品質管理措置を実施することで、PCB メーカーは顧客の要件を満たす高品質の製品を納品できます。

よくある質問

PCB を段階的に製造するにはどうすればよいでしょうか?

PCBを製造するには、原材料の準備から始まります。これには、 銅張積層板 そして フォトレジスト.

次に、 内層 イメージング、エッチング、ラミネーションなどのさまざまなステップを経て作成されます。

次に、スルーホール部品用の穴あけが行われ、その後に銅メッキやはんだマスクの適用などのプロセスが続きます。

次に、保護と機能性のために、浸漬銀や浸漬金などの表面仕上げオプションが適用されます。

PCB テストの手順は何ですか?

PCBテストを実施する際には、多面的なアプローチが不可欠です。まず、 インサーキットテスト ショートやオープンを検出し、適切な回路機能を確保するために使用されます。

次、 自動光学検査 部品の欠落や位置ずれなどの欠陥を特定するために使用されます。

次に、フライング プローブ テストを実施して、テスト フィクスチャなしで接続性と機能性を評価します。

PCB 製造における一般的な 17 の製造処理ステップとは何ですか?

PCB 製造では、信頼性の高いプリント回路基板を作成するために、17 の重要な製造ステップが不可欠です。これらのステップには次のものが含まれます。

- イメージング

- エッチング

- 掘削

- ソルダーマスクの適用

- レイヤーの配置

- ラミネーション

- メッキ

- 品質チェック

各ステップで、正確な層の位置合わせ、欠陥のない穴あけ、適切なメッキの厚さが保証されます。自動光学検査を含む厳格な品質管理措置により、さまざまな電子アプリケーションに対応する高品質の PCB が保証されます。

PCB テスト方法の 7 つのタイプは何ですか?

プリント基板(PCB)試験の分野では、PCBの信頼性と品質を保証するために7つの異なる方法が採用されています。これらの方法には以下が含まれます。 インサーキットテスト, 自動光学検査フライングプローブテスト、バーンインテスト、X 線検査など、それぞれが欠陥や異常を検出する独自の目的を果たします。