効果的な熱解析は、熱関連の故障のリスクを軽減し、電子システムの信頼性の高い動作を保証する一連の設計ルールチェックに依存します。7つの重要なチェックには以下が含まれます。 熱膨張係数チェック配置と配布を通じて、 導体の幅と間隔の規則, 材料適合性評価, 熱サイクルシミュレーションテスト, ヒートシンク形状の最適化、 そして 空気の流れを考慮した設計これらのチェックにより、熱応力や故障を防ぎ、放熱を促進し、コンポーネントの信頼性を確保できます。これらの設計ルール チェックを組み込むことで、設計者は PCB レイアウトを最適化して熱安定性を高め、さまざまな熱条件下で効率的に動作する堅牢な電子システムを作成できます。また、これらの重要なチェックを調査すると、電子設計における熱管理の複雑さがさらに明らかになります。

重要なポイント

- 熱膨張係数のチェックを実施して、材料の適合性を確認し、熱応力や故障を防止します。

- ビアの配置と配分のルールを実装して、熱放散を促進し、熱ホットスポットを防ぎます。

- 熱放散、信頼性、電流容量に影響を与える導体の幅と間隔のルールを確立します。

- 材料適合性評価を実行して、熱伝導率、Tg、熱膨張係数を評価します。

- 熱サイクル シミュレーション テストを利用して、温度変動下での信頼性を評価し、潜在的な障害を特定します。

熱膨張係数チェック

設計プロセスでは、 熱膨張係数チェック 熱膨張係数 (CTE) が異なる材料の互換性を保証し、信頼性の問題や潜在的な障害を防ぐために不可欠です。

これらのチェックの重要性は、銅やFR4などの材料には異なるCTE値があり、それが 熱応力と故障 対処しなければ、 CTEの変動設計者は熱応力を予測して軽減し、設計の信頼性を確保できます。

熱膨張係数チェックを実施することで、 熱安定性のためのPCBレイアウト そしてパフォーマンス。これは 設計ルールチェック 検証する 材料の適合性これにより、熱膨張差から生じる信頼性の問題を防止します。

配置と配布を通じて

ちゃんとした 配置経由 熱分布と配電は、PCB設計における熱管理の重要な構成要素であり、効率的な 熱放散 防止する 熱ホットスポット戦略的なビアの配置により、重要なコンポーネントから熱を逃がし、信頼性の高い動作を保証し、過熱を防止します。

均一なビア分布は、熱ホットスポットを防ぐために不可欠であり、 部品の故障ビアを適切に配置すると、PCB の熱性能と信頼性が大幅に向上します。

ビアの配置を決定する際には、 熱伝導率 PCB 材料の。これにより、効果的な熱管理と放熱が保証されます。熱解析は、熱活動の高い領域を特定し、ビアの配置と分布を最適化するために不可欠です。

導体の幅と間隔のルール

PCB設計では、 導体幅 間隔は重要な役割を果たします 熱管理直接影響を与えるため 熱放散, 電流容量、 そして 全体的な信頼性PCB 上で効率的に熱を放散するには、適切な導体幅と間隔を維持することが重要です。

導体の幅は電流容量と熱性能に影響し、幅が狭いほど抵抗が大きくなり、熱が蓄積されます。導体間の間隔が適切であれば、短絡や熱の問題が防止され、効果的な熱管理と信頼性が確保されます。

導体の幅と間隔に関する設計ルールに従うことで、効率的な熱管理と信頼性が確保されます。導体の幅が狭いと、抵抗と熱の蓄積が大きくなり、PCB の全体的なパフォーマンスが低下する可能性があります。

厳格な 間隔ルール設計者は、熱ホットスポットを防ぎ、効果的な放熱を確保することができます。導体の幅と間隔を最適化することで、設計者は効果的な放熱を実現し、 熱関連の故障.

材料適合性評価

材料適合性評価は、熱分析の重要な側面です。選択された PCB 材料が動作中に予想される熱条件に耐えられることを保証し、潜在的な障害を防ぎ、信頼性の高いパフォーマンスを確保します。

この評価では、材料の熱膨張係数(CTE)を評価して、次のような問題を防ぐことが含まれます。 剥離または反り 熱応力による。 材料の熱伝導率 最適化にも役立つため、これも重要です。 熱放散 PCB 上のホットスポットを防ぎます。

さらに、適合性評価では、材料のTg(ガラス転移温度)を考慮して、組み立て工程中の高温下でも材料が安定していることを確認します。 熱特性 熱解析における PCB の信頼性とパフォーマンスにとって非常に重要です。

熱サイクルシミュレーションテスト

熱サイクルシミュレーションテストは、信頼性を評価する上で重要な役割を果たします。 PCBコンポーネント 繰り返し 気温の変動 模倣する 実際の運用条件このタイプのテストは、PCBコンポーネントの温度変動の影響を評価するために不可欠であり、 潜在的な失敗 物質の膨張と収縮によって引き起こされます。

PCBをさまざまな温度にさらすことで、設計者は実際の条件下での信頼性を保証し、その結果を予測することができます。 寿命と耐久性 電子機器の熱サイクルシミュレーションにより、設計上の弱点が明らかになり、 機械的ストレス または疲労を軽減し、設計者が早い段階でこれらの問題に対処できるようにします。

熱サイクル挙動を理解することは、電子機器の寿命と耐久性を予測するために重要です。 熱サイクルシミュレーションテスト 設計プロセスに組み込むことで、デザイナーはより多くのものを生み出すことができます 堅牢で信頼性の高いPCB設計 実際の厳しい動作条件に耐えることができ、最終的には電子機器の耐久性と信頼性を保証します。

アスペクト比とサイズ設定

ビアを設計する場合 熱管理ビアの形状とサイズは、効率的な接続を保証する上で重要な役割を果たします。 熱放散.

ビア材料の熱伝導率も重要な要素であり、ビアの効率的な熱放散能力に直接影響します。

形状とサイズ

高密度プリント基板では、ビアの形状とサイズ、特に アスペクト比、全体を決定する上で重要な役割を果たします 熱性能 システムの信頼性。

アスペクト比はビアの長さを直径で割って計算され、 熱抵抗 そして 機械的ストレスアスペクト比が高くなると熱抵抗が増加し、ビアの有効性と信頼性が損なわれる可能性があります。

ビアの適切なサイズ設定は、効率的な 熱管理ビアが大きすぎるとスペースと材料が無駄になり、ビアが小さすぎると十分な熱緩和が得られない可能性があります。

PCB 熱解析において効果的な熱伝達と信頼性を促進するには、ビアの形状とサイズの設計ルールを慎重に考慮する必要があります。

材質による熱伝導率

銅やアルミニウムなどの特定のビア材料は、明確な 熱伝導率 大きく影響する特性 放熱効率 プリント基板では、ビア材料の熱伝導率は PCB 設計における放熱管理において重要な役割を果たします。

ビア材料の熱伝導率を理解することは、熱伝達能力を最適化するために不可欠です。たとえば、銅ビアはアルミニウムビアよりも熱伝導率が高く、 高出力アプリケーション.

の アスペクト比 ビアのサイズも熱性能に影響し、アスペクト比が大きくなると熱伝達能力が向上します。ビアのサイズは熱伝導率と熱放散に直接影響するため、適切なサイズにすることが重要です。ビアのサイズを大きくすると熱伝導率が向上しますが、 信号整合性.

逆に、ビアを小さくすると熱伝導率は低下するが、信号の整合性は向上する。 熱分析 で PCB設計 ビア材料の熱伝導率、アスペクト比、およびサイズの相互作用を深く理解する必要があります。

ヒートシンクと熱インターフェース設計

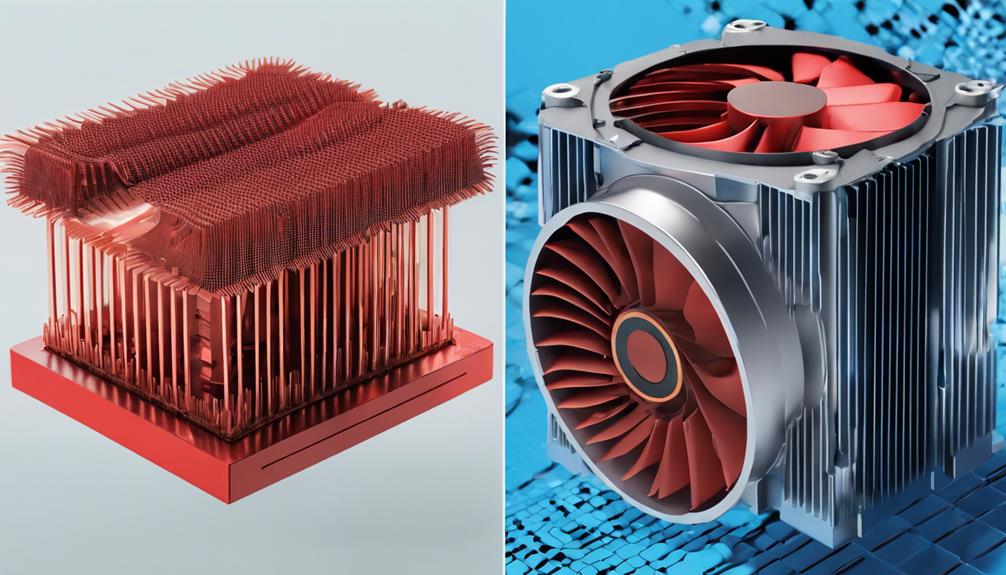

ヒートシンクと熱インターフェース設計の分野では、効果的な熱管理を保証するために、3 つの重要な側面を慎重に検討する必要があります。

何よりも、最適化 ヒートシンクの形状 熱放散を最大限に高めるにはこれが最も重要です。

適切なものを選択する 熱伝導材料 熱抵抗を最小限に抑えます。

最後に、 空気の流れを考慮した設計 対流熱伝達を促進し、システム全体の熱性能をさらに向上させるために不可欠です。

ヒートシンク形状の最適化

最適化 ヒートシンクの形状 効率的な 熱エネルギーの消散 コンポーネントから直接影響を受けるため、 全体的な熱管理 電子システムの信頼性を確保し、部品の故障につながる過熱を防ぐためには、効果的なヒートシンク設計が重要です。フィンの密度、材料の導電性、表面積などの要素が、 ヒートシンクの有効性.あ 適切に設計されたヒートシンク 熱放散を高め、 熱抵抗 システム全体の信頼性が向上します。

熱解析では、ヒートシンクの設計が熱エネルギーの管理に重要な役割を果たします。PCB 設計で熱放散を最大化するには、ヒートシンクの適切な配置と向きが重要です。徹底した熱解析により、効率的なヒートシンク設計が保証され、効果的な熱管理に不可欠です。

熱伝導材料

熱伝導材料は、効率的な熱伝達を促進する上で重要な役割を果たします。 熱伝達 部品とヒートシンク間の熱を最小限に抑えることで 熱抵抗 理想的な熱伝導を確保します。これらの材料を適切に選択して適用することは、隙間や空気層を埋めて熱伝達を向上させるために不可欠です。 熱伝導率.

熱伝導パッドやコンパウンドなどの熱伝導インターフェース材料は、部品とヒートシンク間の熱伝達を最適化するように設計されており、 効率的な熱放散過熱を防ぐには、効果的な熱インターフェース設計が重要です。過熱はパフォーマンスの低下、信頼性の問題、さらにはデバイスの故障につながる可能性があります。

熱抵抗を最小限に抑えることで、 熱伝導材料 ヒートシンクが効率的に熱を放散できるようにし、 理想的な動作温度熱解析では、設計者は熱伝導を理想的にし、過熱を防ぎ、 信頼性の高いデバイス操作.

空気の流れを考慮した設計

ちゃんとした 熱インターフェース設計 効果的な熱管理のほんの一面です。戦略的に配置することで ヒートシンク 空気の流れを最大化することは、 効率的な熱放散 電子機器において。 空気の流れを考慮した設計 放熱効率を高めるために、ヒートシンクの配置と設計を最適化します。

そうすることで、コンポーネントの温度を大幅に下げることができ、過熱の問題を防ぐことができます。効果的なエアフロー設計には、コンポーネントとヒートシンク間の理想的な接触を保証し、熱伝達を改善する適切に設計されたヒートシンクも必要です。

さらに、 熱分析 ヒートシンクと熱インターフェースの設計において重要な役割を果たし、設計者が熱ボトルネックを特定して緩和できるようにします。熱解析を組み込むことで、設計者はヒートシンク周辺の空気の流れを最適化し、最終的に性能を向上させることができます。 冷却性能 電子機器において。

よくある質問

熱分析の基準は何ですか?

基準は 熱分析 温度分布に焦点を当てた熱性能の徹底的な評価を網羅し、 放熱効率、熱応力レベルなど。

主な考慮事項としては、 コンポーネントの配置 効率的な空気の流れと熱伝達、材料特性、熱ビアの設計、周囲温度条件などを考慮します。

この多面的なアプローチにより、 ホットスポット、潜在的な過熱問題、最適化の機会を提供し、最終的には信頼性、寿命、業界標準への準拠を保証します。

PCB 設計におけるデザインルールチェック (DRC) とは何ですか?

PCB 設計の複雑な世界において、設計ルール チェック (DRC) は、設計ルールと制約への準拠を保証することで窮地を救う縁の下の力持ちです。

これは、レイアウトの隅々まで精査し、それが要件を満たしているかどうかを確認する細心の注意を要するプロセスです。 製造要件 および業界標準。

熱分析を計算する方法は?

熱解析を計算するには、まず問題の範囲を定義することから始めます。 幾何学, 材料、 そして 境界条件.

次に、有限要素法または有限差分法を使用してモデルを離散化します。フーリエの法則などの熱伝達方程式を適用して、温度分布を解きます。

計算を容易にするために、ANSYS Icepak や Siemens NX Thermal などのソフトウェア ツールを活用します。

熱分析システムの主要コンポーネントは何ですか?

名建築家が壮大な城を設計するように、 熱分析システム 効率的な熱管理を保証するには、主要コンポーネントの調和のとれた統合が必要です。

基礎となるのは、次のようなシミュレーションソフトウェアです。 ANSYSアイスパック そして シーメンスNXサーマル熱設計の青写真を提供します。

センサーと 熱画像カメラ 温度を監視する「目」として機能し、ヒートシンクと熱伝導材料は熱を放散する「冷却静脈」として機能し、適切に制御された熱エコシステムを確保します。