プリント基板(PCB)の故障は、次のようなさまざまな要因によって引き起こされます。 メッキの空隙、不十分な銅のクリアランス、スライバー、および はんだマスクの問題製造工程の不備、設計上の欠陥、そして 環境要因 熱、ほこり、湿気などの要因もPCBの故障の原因となる可能性があります。さらに、酸トラップ、はんだ付けの問題、 製造上の欠陥 妥協できる PCBの信頼性PCB 障害の根本原因を理解することは、信頼性の高い電子システムを設計および製造するために不可欠です。これらの要因を調べると、障害を防止し、最高のパフォーマンスを確保するには、PCB の設計と製造に対する徹底したアプローチが不可欠であることが明らかになります。

重要なポイント

- メッキのボイド、メッキプロセスの不良、汚染により、接続の信頼性が低下し、PCB が故障する可能性があります。

- 銅のクリアランスが不十分であったり、設計上の欠陥があると、短絡や意図しない電流が流れる可能性があります。

- 細片、酸トラップ、製造上の欠陥により、短絡、腐食、デバイスの故障が発生する可能性があります。

- はんだ付けの問題(冷間はんだ接合部やはんだマスクの問題など)により、接続や PCB の寿命が損なわれる可能性があります。

- 熱、ほこり、湿気などの環境要因により、時間の経過とともに PCB が劣化し、故障が発生する可能性があります。

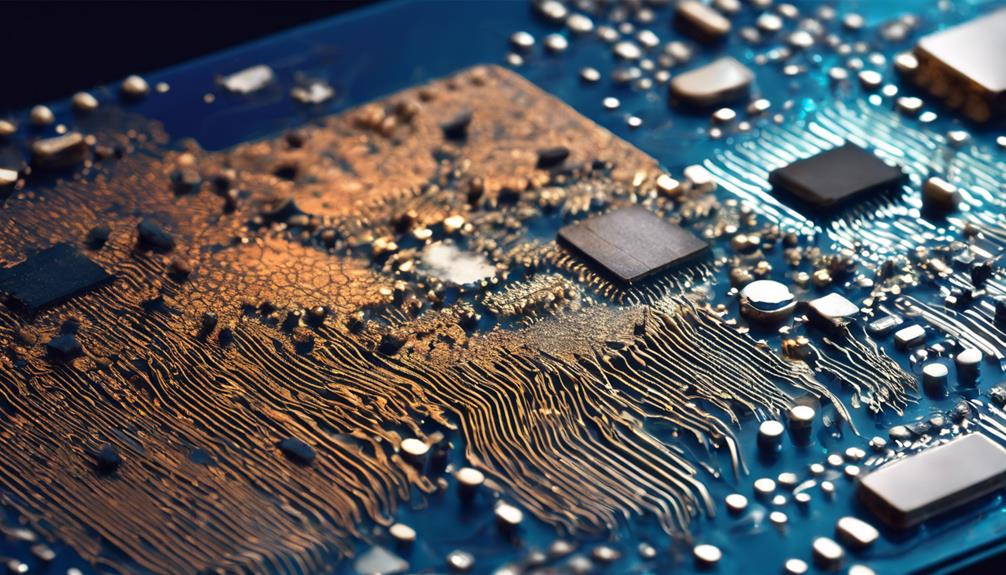

メッキのボイドと信頼性の低い接続

めっきボイドは、銅めっきの空隙として現れます。 プリント基板、は、 信頼性の低い電気接続 およびその後のPCBの故障の原因となります。これらのボイドは、メッキ工程の不良、接着不良、製造中の汚染などにより発生し、銅メッキの完全性が損なわれます。その結果、電気接続が信頼できなくなり、 信号損失、断続的な障害、および PCB 全体の故障。

識別する メッキの空隙、診断技術など マイクロセクショニング分析 そして X線検査 が採用されています。これらの方法により、メーカーはめっきボイドを検出して対処することができ、プリント回路基板の適切な機能と信頼性を確保できます。

PCB製造においては、 品質管理措置 そもそもメッキのボイドが発生しないようにするためです。そうすることで、メーカーは信頼性の低い接続や信号損失のリスクを最小限に抑え、最終的に PCB の障害を防ぐことができます。

銅のクリアランスと短絡

不十分 銅クリアランス、重要な設計上の考慮事項 プリント基板製造、壊滅的な結果をもたらす可能性があります。 ショート 基板全体が機能しなくなる可能性があります。銅クリアランスとは、 最小距離 PCB上の銅配線や部品間の間隔が不十分だとショートが発生し、 意図しない電流の流れ そして、壊滅的な障害を引き起こす可能性があります。

ちゃんとした PCB設計 銅のクリアランスを考慮したレイアウトは、短絡を防ぐために不可欠です。 設計ルール 銅のクリアランスを確保することで、ショートを回避し、プリント基板の信頼性を確保できます。ショートは部品を損傷し、 信号の流れ、そして最終的には PCB が機能しなくなります。

このリスクを軽減するには、設計者は設計において銅のクリアランスを慎重に考慮し、銅のトレースとコンポーネントの間に十分な間隔を確保して、意図しない電流の流れを防ぐ必要があります。確立された設計ルールとガイドラインに従うことで、PCB 設計者は短絡のリスクを最小限に抑え、プリント回路基板の信頼性の高い動作を確保できます。

スライバーと電気的干渉

プリント基板が製造されるにつれて、 導電性材料、として知られている スリヴァー、うっかり残ってしまうと、PCBの信頼性に重大な脅威を与える可能性があります。これらの破片は、 ショート 混乱させる 電気信号、その結果 不安定な行動 電子機器では、破片によって発生する電気的干渉が、機器の誤動作や故障など、壊滅的な結果をもたらす可能性があります。

スライバーはPCB製造の一般的な副産物であり、その存在は不適切な処理に起因する可能性があります。 品質管理プロセス. 期間中 製造プロセス導電性材料の小さな破片が剥がれて基板上に残り、大混乱を引き起こす可能性があります。

PCB 上の細片を特定して除去するには、厳格な検査およびテスト手順を実行することが不可欠です。そうすることで、メーカーは PCB の故障リスクを大幅に軽減し、製品の信頼性を維持できます。効果的な品質管理対策により、細片を検出して除去し、電気干渉やショートの可能性を最小限に抑えることができます。

はんだマスクの欠落とコンポーネントの損傷

多くの場合、 戦士の表情 プリント基板の信頼性と寿命に広範囲にわたる影響を及ぼし、最終的には 早すぎる失敗はんだマスクが欠けていると銅のトレースが潜在的な ショート 腐食によりPCBの 電気伝導性.

さらに、 保護層 コンポーネントと環境の間のギャップにより、 部品の損傷これは、 環境ストレス湿気、熱、汚染物質など。

はんだマスクがないと酸トラップが発生し、PCB に長期的な損傷を与える可能性があります。さらに、パッド間のはんだマスクがないと、はんだ接続が悪くなり、PCB 全体の電気伝導性が低下する可能性があります。

はんだマスクを適切に適用することは、コンポーネントを保護し、PCB の寿命を延ばすために不可欠です。この重要なステップを怠ると、メーカーは PCB の信頼性とパフォーマンスを損なうリスクがあり、最終的には早期故障につながります。

酸トラップと腐食リスク

はんだマスクの欠落に関連するリスクに加えて、プリント回路基板の故障のもう1つの一般的な原因は、 酸トラップ腐食や 信頼性を損なう の 電子デバイス.

酸トラップは、PCB 製造プロセス中にエッチング剤が意図せずトラップされ、時間の経過とともに腐食が発生する領域が作られるときに発生します。これらの酸トラップを放置すると、電子デバイスのショートや故障につながる可能性があります。

の 腐食リスク 酸トラップに関連するものは、PCB上の電子部品の機能と寿命を損なう可能性があります。 これらのリスクに対する防御策適切な PCB 設計と製造プロセスが不可欠です。

設計者と製造者は、酸トラップの形成を防ぐための措置を講じる必要があり、定期的な検査とメンテナンスは、これらの問題が重大な結果をもたらす前に特定して対処するのに役立ちます。 PCBの故障.

熱ストレスとPCBの故障

熱応力はプリント基板(PCB)の故障の大きな原因です。過度の温度変動や最適でない配線が原因です。 材料の選択. 極端な気温特に、PCB に大きな損害を与え、コンポーネントの誤動作や故障を引き起こす可能性があります。

のつながりを探る中で 熱応力 PCB の故障に関する最新の研究で、この広範囲にわたる問題を軽減する上で材料の選択と極端な温度が果たす重要な役割について検討します。

極端な気温は重要

極度の高温や低温の条件下では、プリント基板は 熱応力PCB の誤動作や故障の主な原因となります。

極端な気温は 熱ストレス部品の膨張と収縮の速度が異なり、その結果、 はんだ接合部の弱化 失敗する可能性が高まります。

銅とメッキの適切な重量は、PCB コンポーネントの熱ストレスを軽減し、信頼性の高いパフォーマンスを確保する上で重要な役割を果たします。

PCB上の部品が焼けてしまうのは、熱ストレスに関連した問題の兆候として簡単に特定でき、それは壊滅的な結果をもたらす可能性があります。 高性能アプリケーション.

効果的 熱放散 熱ストレスを軽減し、故障を防ぐために不可欠です。

の影響を理解することで 極端な気温 PCB では、設計者と製造者は、製品の信頼性と寿命を確保するために積極的な対策を講じることができます。

材料選択エラー

設計段階で材料特性を十分に考慮しないと、熱膨張率の不一致が生じ、熱応力が悪化し、PCB の故障の可能性が高まります。材料の選択ミスは熱応力を引き起こし、プリント回路基板の故障や障害につながる可能性があります。この応力によりはんだ接合部が弱くなり、早期に故障する可能性があります。

| 材料特性 | 熱膨張率 | 不一致の結果 |

|---|---|---|

| 銅 | 16.5ppm/K | はんだ接合部の弱化 |

| FR4 | 12~14ppm/K | 熱ストレスとPCBの故障 |

| 半田 | 21~25ppm/K | 関節のひび割れや破損 |

| メッキ | 10~15ppm/K | 寿命と信頼性の低下 |

高性能 PCB には、熱応力の影響を軽減するための効果的な放熱が必要です。銅の重量が不適切であったり、メッキに問題があったりすると、熱応力が悪化し、部品の焼損や PCB の故障につながる可能性があります。材料の膨張率とその結果を理解することで、設計者は情報に基づいた決定を下し、熱応力を最小限に抑え、信頼性の高い PCB パフォーマンスを保証できます。

はんだ付け不良と接合不良

はんだ付け不良や接合不良は、プリント回路基板 (PCB) の誤動作や故障につながる可能性があります。

冷間はんだ接合部は、 はんだの流れが不十分は、PCB 上の接続の整合性を損なう可能性のある一般的な問題です。

はんだの流れが不十分だと接合部が弱くなり、PCB が故障する可能性が高くなります。

冷間はんだ接合部の形成

熱が不十分であったり、はんだ付け技術が不適切であったりすると、はんだと部品との結合が弱くなり、はんだ接合部が冷えてプリント基板の信頼性が損なわれる可能性があります。

冷えたはんだ接合部は PCB 製造においてよくある問題で、断続的な電気接続、回路障害、全体的な機能不全につながります。冷えたはんだ接合部の主な原因は、はんだ付け中の熱不足と不適切な技術による接合部の弱化です。

| 原因 | 効果 |

|---|---|

| 熱不足 | 弱い接合部、断続的な接続 |

| 不適切なテクニック | はんだ接合部の冷え、回路の故障 |

| 不十分なトレーニング | PCBの故障、信頼性の問題 |

冷えたはんだ接合部を特定するには、目視検査とマルチメーターによるテストが、修理が必要な問題の検出に役立ちます。冷えたはんだ接合部を防ぎ、信頼性の高い PCB パフォーマンスを確保するには、適切なはんだ付け技術、機器、トレーニングを採用することが不可欠です。冷えたはんだ接合部の原因と影響を理解することで、メーカーはこれらの欠陥を防ぎ、プリント回路基板の品質を維持するための積極的な対策を講じることができます。

はんだの流れが不十分

間に はんだ付け工程はんだの流れが悪くなり、 弱い関節 と潜在力 回路基板の故障、さらに重要性を強調する 適切なはんだ付け技術.

はんだの流れが不十分だと接合部が弱くなり、ストレスによりひび割れや破損が生じやすくなり、断続的な電気接続やシステムの故障の原因となります。はんだの流れが不十分だと、次のような問題も発生します。 冷間はんだ接合部信頼性が低く、故障しやすいことで有名です。

これらのリスクを軽減するには、適切なはんだ付け技術を採用し、プリント回路基板 (PCB) 上で十分なはんだの流れと強力で信頼性の高い接続を確保することが不可欠です。

はんだ付け工程中の品質管理措置は、不十分なはんだの流れや基板の潜在的な故障を防ぐために不可欠です。厳格な品質管理を実施することで、 品質管理措置メーカーは、はんだフロー不足のリスクを最小限に抑え、高品質で信頼性の高い PCB の製造を確実に行うことができます。

製造上の欠陥と PCB の故障

製造上の欠陥は、組み立て工程中に発生するプリント基板の故障の大部分の原因であり、層のずれ、短絡、信号の交差など、さまざまな形で現れます。これらの欠陥は壊滅的な故障につながり、PCB が使用不能になる可能性があります。これらの問題を軽減するには、製造工程中に堅牢な品質管理対策を実施することが不可欠です。

| 製造上の問題 | 説明 | PCBへの影響 |

|---|---|---|

| 位置がずれたレイヤー | PCBの層が適切に整列していないため、短絡が発生する | PCBの故障、パフォーマンスの低下 |

| 短絡 | PCBコンポーネント間の意図しない接続 | PCBの故障、パフォーマンスの低下 |

| 交差信号 | 不適切なコンポーネント間で送信される信号 | PCBの故障、パフォーマンスの低下 |

| 汚染されたはんだ | はんだ中の不純物が接合品質に影響を与える | PCBの故障、信頼性の低下 |

| 不適切なはんだ付け技術 | はんだ付け方法が間違っていると接合部が弱くなる | PCBの故障、信頼性の低下 |

組み立て工程中に適切な PCB テストと検査を行うことで、これらの製造上の問題を特定して修正し、高品質の PCB を生産することができます。これらの欠陥に対処することで、製造業者は PCB の故障を最小限に抑え、信頼性の高いパフォーマンスを保証できます。

環境要因とPCBの分解

プリント基板は本質的に 環境ストレス、熱への曝露、 ほこり湿気により劣化し、故障の原因となる可能性があります。

環境要因、例えば 極端な気温、PCBの劣化を加速させ、 熱応力 および潜在的なコンポーネント障害。

ほこりなどの異物、 髪、液体、繊維は過熱を引き起こし、時間の経過とともに PCB のパフォーマンスを低下させる可能性があります。

これらのリスクを軽減するために、 気候制御された製造環境 安全な湿度レベルを維持し、環境要因が PCB に影響を与えないようにするために推奨されます。

偶発的な衝撃、電力過負荷、サージ、静電放電(ESD)は、 PCBの故障.

これらの環境要因が蓄積すると PCB の劣化が進み、最終的には故障につながる可能性があります。

プリント基板の信頼性と寿命を確保するには、設計および製造プロセス中にこれらの環境要因を考慮することが不可欠です。

設計上の欠陥とPCBの非効率性

固有の 設計上の欠陥 非効率性により、プリント基板の信頼性と性能が大幅に低下し、早期の故障や誤動作につながる可能性があります。

PCB設計上の欠陥、例えばメッキのボイドや 銅とエッジのクリアランスが不十分、につながる可能性があります 回路基板の故障さらに、 はんだマスクが見つからない パッドと酸トラップ間のギャップは、PCB のパフォーマンスに影響を与える可能性のある一般的な設計上の非効率性です。

設計上の見落としにより電磁干渉に対するシールドが不十分な場合、PCB の故障の原因となることがあります。設計上の欠陥による不適切なレイアウト計画やはんだ付けエラーも、PCB の故障の一因となることがあります。

これらの問題を軽減するには、製造向け設計(DFM)ソフトウェアを活用し、 プロトタイプテスト PCBの設計上の欠陥を特定し、修正します。これにより、メーカーはPCBが必要な基準を満たしていることを保証し、故障のリスクを最小限に抑え、 効率的なパフォーマンス.

よくある質問

PCB 障害の主な原因は何ですか?

プリント基板(PCB)の故障の主な原因は 欠陥が導入された 組み立て工程中。

これらの欠陥は、層のずれ、短絡、信号の交差など、さまざまな形で現れる可能性があります。

このような欠陥は壊滅的な失敗につながる可能性があり、 品質管理措置 PCB アセンブリ中に信頼性の高いパフォーマンスを保証し、故障のリスクを最小限に抑えます。

プリント基板の故障モードは何ですか?

プリント基板の信頼性の低さの根本原因は何でしょうか?

の 故障モード の プリント基板 欠陥や故障の範囲は広範囲に及びます。これには、組み立て中に生じた欠陥、部品の焼損、 環境要因 熱や湿度、はんだ付けの問題、 人為的ミス.

これらの各障害モードは、コンポーネントの故障、データの損失、システム クラッシュなど、壊滅的な結果をもたらす可能性があります。

これらの故障モードを理解することは、信頼性の高いプリント回路基板の設計と製造に不可欠です。

PCB の一般的な欠陥は何ですか?

プリント回路基板 (PCB) 製造の分野では、一般的な欠陥が製品の信頼性に大きな影響を与える可能性があります。 位置がずれたレイヤー, ショート、および信号の交差は、PCB 障害につながる可能性のある一般的な欠陥です。これらの欠陥は、多くの場合、静電放電 (ESD) の影響を受けやすく、問題を悪化させる可能性があります。

ESD 安全材料や訓練を受けた人員などの適切な予防措置を講じることで、これらの欠陥を軽減し、より高品質の PCB を実現できます。

回路基板のトラブルシューティング時によくある 2 つの問題は何ですか?

回路基板のトラブルシューティングを行うと、次の 2 つの問題が頻繁に発生します。 焼損した部品 そして はんだ付けの問題これらの問題は、過度の熱、不適切な間隔、コンポーネントの故障など、さまざまな要因に起因する可能性があります。 汚染されたはんだ そして 接続不良 これらの問題をさらに悪化させます。

これらの問題を特定して対処することは、回路基板の障害を解決するために不可欠です。これらの問題の根本原因を理解することで、効果的なトラブルシューティングと解決が可能になり、回路基板の信頼性とパフォーマンスを確保できます。